第三章_催化裂化

- 格式:ppt

- 大小:2.38 MB

- 文档页数:7

创建自治区示范幼儿园工作汇报第1篇:创建示范幼儿园验收汇报材料尊敬的各位领导专家:大家好!今天,能得到各位领导的检查评估,我们深感荣幸。

在此,我谨代表***幼儿园的全体教职员工对各位领导的到来表示热烈的欢迎和真诚的感谢!下面由我向领导们简要汇报一下我园的基本情况和近年来的主要工作。

一基本情况我园是一所绿化美化儿童化的全日制民办幼儿园,占地近5000平方米。

现有教职工34 名,其中董事长一名,园长两名,教师20名,保育员9名,炊事员门卫各一名,开设有小班中班大班学前班共9个教学班,每班都设有教室,午休室,厕所,并配有液晶电视EVD U 盘空调电子消毒柜及开放式玩具柜等设备,另外,在2000平方米的绿化林中分设有两个大中型多功能玩具,是孩子们生活和学习的乐园。

自2004年办园以来,在上级领导的正确指导和关心下,通过全体教职工的努力,我园先后被评为:资阳市文明单位三星级文明窗口绿化先进单位园林式先进单位,2008 年,园长**被选为简阳市第十三届人大代表。

二以“制”治园,提高管理水平管理是一门艺术,健全的制度是幼儿园管理的灵魂。

为此,我园在原有制度的基础上,建立健全了一系列规章制度。

每学期开学,我们都要重温各项规章制度,增强教职工的责任意识,同时,实行一人一岗一责制度,职责清晰,任务明确,要求具体,即分工又合作,人人有章可循,件件有制可依,并实行量化考核(教职工的日常工作与奖惩制度挂钩),考核的办法是日记周统月累年总评,这样大大调动了教职工工作的积极性,同时,为了使制度在执行时发挥最大的作用,我园实行了人本管理:做到人尽其才,针对不同教师的能力和特长安排工作,使员工能扬其所长,体验成功感。

做到1加1大于2:在进行班级人员搭配时,努力做到教师之间性格互补,优势互补,产生强大的合力此外,通过丰富多彩的工会活动,增强员工的归属感和凝聚力,如节假日的联欢活动,对生病员工的慰问等三强化队伍建设,内提素质,外塑形象我园现有的教师队伍中,大专学历的 5 人,中师幼师学历的 15人,大专在读的10人。

热裂化与催化裂化1.热裂化与催化裂化简介热裂化是石油裂化的一种方法,是在不使用催化剂的的情况下加热到一定的温度使重质油发生裂解反应,是通过自由基机理进行的,裂解成很小分子量的分子或者几个自由基结合形成其它分子。

热裂化原料通常为原油蒸馏过程得到的重质馏分油或渣油,或其他石油炼制过程副产的重质油。

在400~600℃,大分子烷烃分裂为小分子的烷烃和烯烃;环烷烃分裂为小分子或脱氢转化成芳烃,其侧链较易断裂;芳烃的环很难分裂,主要发生侧链断裂。

热裂化气体的特点是甲烷、乙烷-乙烯组分较多;催化裂化是是在热和催化剂的作用下使重质油发生裂化反应,转变为裂化气、汽油和柴油等的过程。

是通过正碳离子机理进行的,催化剂表面上的酸性活性中心起着重要的作用原料采用原油蒸馏(或其他石油炼制过程)所得的重质馏分油或重质馏分油中混入少量渣油,经溶剂脱沥青后的脱沥青渣油;或全部用常压渣油或减压渣油。

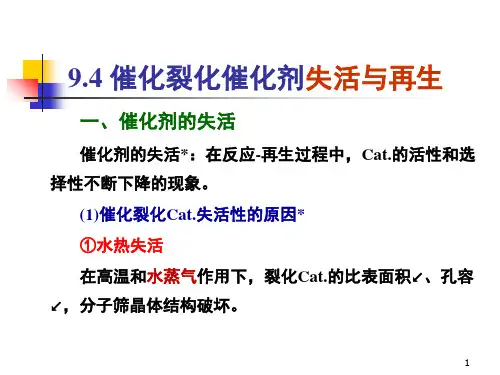

在反应过程中由于不挥发的类碳物质沉积在催化剂上,缩合为焦炭,使催化剂活性下降,需要用空气烧去,以恢复催化活性,并提供裂化反应所需热量。

催化裂化是石油炼厂从重质油生产汽油的主要过程之一。

所产汽油辛烷值高(马达法80左右),安定性好,裂化气(一种炼厂气)含丙烯、丁烯、异构烃多。

目前催化裂变技术主要是指MGD技术催化裂化技术。

我国的石油化工科研机构制定的MGD技术标准和冶炼工艺一般以常重石油为冶炼的原料,或者使用一些经过减压蒸馏的掺杂来减压油渣,这种方法配有专门的催化剂。

正是这种技术的使用,才能保证液化石油和柴油的产量进一步增加。

MGD催化技术在操作的过程中,其进口端的上油大约为20t/h,其他的油料则进入出口一段的下油料出口,粗汽油的回流量约15t/h。

这个过程中,催化裂化的加剧是随着油量的回流量增大的,发生化学反应的速度也随之加快;回炼油的油罐里面的油液面低,那么随之而变化的就是生成的气体体积变大,这个时候催化裂化反应的装置温度应该维持在496℃左右进行操作,过高或者过低都将影响轻质油的产量。

第三章岗位操作法1. 反应岗位操作法1.1 任务、操作原则:根据原料油性质、催化剂性质、生产方案,选择合适的操作参数,控制好物料、热量、压力三大平衡,保持两器流化畅通,精心调节,发现问题及时联系处理,避免各类事故的发生。

使用分子筛催化剂,将重质原料油在提升管反应器内转化为干气、液化气、汽油、柴油、油浆和焦炭等,优化再生条件,提高烧焦强度,保持催化剂活性,控制合适的反应深度,精心调节,提高目的产品收率,降低能耗。

将反应后的油气送至分馏塔,再生烟气送至烟机余热锅炉。

在装置中,由于热平衡的制约,各操作变量相互关联,难以将某一操作变量孤立出来研究。

相反,在实验室试验装置中,靠电加热,催化裂解的操作变量能够独立于热平衡,使改变某一操作变量,维持其它变量恒定成为可能,并研究其对催化裂解的影响,其结果对工业装置有很大的指导性。

对催化裂解的关键操作变量分别讨论力图突出某一变量的影响,但因催化裂解各操作变量的相互关联性,难以将某一变量的影响和其它变量的影响严格区分开来,只有深刻理解其间的关联,才能深刻理解操作变量对催化裂解的影响。

(一)反应温度反应温度对反应速度和产品质量都有重大影响,催化裂解反应温度一般比蜡油催化裂化要高15--30℃。

1.据文献介绍,反应温度每提高10℃,反应速度提高10~20%。

2.•高反应温度可以提高液化气中烯烃产率(C3、C4)。

汽油辛烷值提高了,但产率下降。

3.•低反应温度又适逢大回炼比和低活性催化剂,可以显著提高轻油收率。

同时,柴油的十六烷值和汽油的诱导期升高,因油气中的烯烃随着裂解条件的缓和而减少。

4. 在大比例掺炼渣油时,如热量过剩,采用低反应温度有利于催化裂解装置维持热平衡,如热量不过剩,则可以提高掺炼比。

(二)反应压力反应压力是独立操作变量,但一般是不能任意改变的,须从装置的压力、设备及各部分情况来综合考虑。

反应压力的提高增加了反应物的浓度和反应时间,有利于提高反应速度和转化率。

原油经过一次加工(即常减压蒸馏)后只能得到10%~40%汽油、煤油及柴油等轻质产品,其余的是重质馏分和残渣油,而且某些轻质油品的质量也不高,例如直馏汽油的马达法辛烷值一般只有40~60。

随着工业的发展,内燃机不断改进,对轻质油品的数量和质量提出了更高的要求。

这种供求矛盾促使了炼油工业向原油二次加工方向发展,进一步提高原油的加工深度,得到更多的轻质油产品,增加产品的品种,提高产品的质量。

而催化裂化是炼油工业中最重要的一种二次加工过程,在炼油工业中占有重要的地位。

催化裂化过程是原料在催化剂存在时,在470~530℃和0畅1~0畅3M Pa的条件下,发生裂解等一系列化学反应,转化成气体、汽油、柴油等轻质产品和焦炭的工艺过程。

催化裂化的原料一般是重质馏分油,如减压馏分油(减压蜡油)和焦化重馏分油等,随着催化裂化技术和催化剂的不断发展,进一步扩大了原料来源,部分或全部渣油也可作为催化裂化的原料。

催化裂化过程有以下几个特点:(1)轻质油收率高,可达70%~80%;(2)催化裂化汽油的辛烷值较高,研究法辛烷值可达85以上,汽油的安定性较好;(3)催化裂化柴油的十六烷值较低,常需与直馏柴油调合后才能使用,或者经过加氢精制以满足规格要求;(4)催化裂化气体产品中,80%左右是C3和C4烃类(称为液化石油气LPG),其中丙烯和丁烯占一半以上。

因此,这部分产品是优良的石油化工和生产高辛烷值汽油组分的原料。

根据原料、催化剂和操作条件的不同,催化裂化各产品的产率、组成和性质略有不同。

一般,气体产率为10%~20%,汽油产率为30%~50%,柴油产率不超过40%,焦炭产率为5%~7%,但它是沉积在催化剂上的,在催化剂再生时会被烧掉,所以不能作为产品,掺炼渣油时焦炭产率会更高些。

由以上原料、产品分布和产品质量可以看出:催化裂化是一种重油轻质化过程,其主要目的是生产高辛烷值汽油;通过调整操作条件,可在大量生产汽油的同时提高柴油产率,这是我国催化裂化技术的特点。

第三章催化裂化催化剂1.什么是催化裂化?催化裂化是指石油的高沸点馏份(重质油)在催化剂存在下裂化为汽油、柴油和裂化气的过程。

2.催化裂化装置主要由哪几部分组成的?催化裂化装置主要是由反应-再生系统、分馏系统、吸收稳定系统和烟气能量回收系统四部分组成的。

3.催化裂化的特点是什么?原料来源广泛,一般渣油、重质馏分油均可适用;产品产率高、质量好;装置操作弹性大,产品方案灵活;催化裂化装置均为标准设计,装置水平高、自动化程度及连续化程度高,因此,装置经济规模较大。

4.石油馏分催化裂化的特点是什么?是一个复杂的平行-顺序反应;各类烃在催化剂表面上的吸附存在竞争。

5.对催化裂化催化剂的性能要求是什么?裂化催化剂具有较理想的可流化性能和抗磨性能;催化裂化催化剂应当具备较高的活性、稳定性和选择性;催化裂化催化剂应具有较好的抗金属污染性能和再生性能;催化裂化催化剂应具有比较理想的表面结构。

普遍认为催化裂化催化剂应当具有大孔低比表面结构。

6.从发展历程看,催化裂化催化剂分为哪几类?工业上所使用的催化剂,从催化剂的发展历程来看,归纳起来有三大类:天然白土催化剂、无定型合成催化剂和分子筛催化剂。

7.无定型合成催化剂分为哪几类?全合成硅酸铝催化剂、半合成硅酸铝催化剂、合成硅酸镁催化剂。

8.分子筛化学组成是什么?常见的分子筛有哪些?M x/n[(AlO2)x(SiO2)y]·ZH2O常见的分子筛有A型、X型、Y型沸石和丝光沸石。

9.分子筛催化裂化催化剂的主要组成是什么?分子筛催化裂化催化剂的主要组成是活性组分分子筛和基质。

10.基质的主要作用是什么?基质主要提供合理的孔分布、适宜的表面积和在水热条件下的结构稳定性,并要求有良好的汽提性能、再生烧焦性能,足够的机械强度和流化性能;同时基质给予催化剂一定的物理形态和机械性能,如颗粒度、孔结构、堆积密度、抗磨性等,以保证催化剂的输送、流化和汽提性能。

此外它还有以下功能:①在离子交换时,分子筛中的钠不可能完全被置换掉,而钠的存在会影响分子筛的稳定性,基质可以容纳分子筛中未除去的钠,从而提高了分子筛的稳定性。

第三章催化裂化▪知识目标:▪了解催化裂化工艺的发展,工艺流程及主要设备;▪了解渣油催化裂化反应存在的困难及其加工特点;▪熟悉烃类催化裂化反应机理及其反应动力学影响因素和反应特点;▪熟悉反应—再生系统操作技术。

▪能力目标:▪掌握催化裂化催化剂的组成及其使用要求、催化剂的再生性能及其再生动力学分析。

▪能利用催化裂化反映机理。

及反应特点分析催化裂化反应过程及产品的主要特点;▪会对催化裂化过程主要操作技术及典型故障分析及处理3.1概述一、催化裂化目的原油经过常减压蒸馏可以获得到汽油、煤油及柴油等轻质油品,但收率只有10~40%。

而且某些轻质油品的质量也不高,例如直馏汽油的马达法辛烷值一般只有40~60。

随着工业的发展,内燃机不断改进,对轻质油品的数量和质量提出了更高的要求。

这种供需矛盾促使炼油工业向原油二次加工方向发展,进一步提高原油的加工深度,获得更多的轻质油品并提高其质量。

而催化裂化是炼油工业中最重要的一种二次加工过程,在炼油工业中占有重要的地位。

催化裂化过程是原料在催化剂存在时,在470~530℃和0.1~0.3MPa的条件下,发生以裂解反应为主的一系列化学反应,转化成气体、汽油、柴油、重质油(可循环作原料或出澄清油)及焦炭的工艺过程。

其主要目的是将重质油品转化成高质量的汽油和柴油等产品。

由于产品的收率和质量取决于原料性质和相应采用的工艺条件,因此生产过程中就需要对原料油的物化性质有一个全面的了解。

二、催化裂化原料、产品及特点(一)原料油来源催化裂化原料范围很广。

有350~500℃直馏馏分油、常压渣油及减压渣油。

也有二次加工馏分如焦化蜡油、润滑油脱蜡的蜡膏、蜡下油、脱沥青油等。

1.直馏馏分油一般为常压重馏分和减压馏分。

不同原油的直馏馏分的性质不同,但直馏馏分含烷烃高,芳烃较少(参见表3-1),因此易裂化,轻质油收率和总转化率也较高。

根据我国原油的情况,直馏馏分催化原料油有以下几个特点:(1)原油中轻组分少,大都在30%以下,因此催化裂化原料充足;(2)含硫低,含重金属少,大部分催化裂化原料硫含量在0.1%~0.5%,镍含量一般为0.1~1.0mg/kg,只有孤岛原油馏分油硫含量及重金属含量高;(3)主要原油的催化裂化原料,如大庆、任丘等,含蜡量高,因此特性因数K也高,一般为12.3~12.6。