对后钢板弹簧支座的研究分析

- 格式:docx

- 大小:15.50 KB

- 文档页数:1

微型汽车后钢板弹簧悬架设计引言:随着城市化进程的不断加剧,城市交通拥堵问题越来越严重。

因此,市场对于小型和经济型微型汽车的需求也越来越大。

在微型汽车的设计中,悬架系统是一个非常重要的组成部分,它直接影响到汽车的行驶稳定性、舒适性和操控性。

本文将对微型汽车的后钢板弹簧悬架进行设计和优化。

1.简介后钢板弹簧悬架是一种常见的汽车悬架系统,它由钢板弹簧、减震器和连接件组成。

该悬架系统具有结构简单、制造成本低、可靠性高等优点,因此在微型汽车中广泛应用。

2.悬架系统设计参数在设计后钢板弹簧悬架系统时,需要考虑以下几个主要参数:a.轴距:轴距是指前后轮轴中心之间的距离。

较大的轴距可以提高汽车的稳定性,但同时会增加车身长度,影响车辆的机动性。

b.弹簧刚度:弹簧刚度是指弹簧对重力或外力施加的力与弹簧位移之间的关系。

合适的弹簧刚度可以保证汽车在行驶过程中的平稳性和舒适性。

c.减震器:减震器的作用是减少车辆行驶过程中的颠簸和震动,提高悬架系统的舒适性。

在选择减震器时,需要考虑减震器的压缩和回弹力、摩擦阻尼等因素。

d.响应频率:响应频率是指悬架系统在受到外力激励时产生的周期性振动的频率。

合适的响应频率可以提高悬架系统对不同路面的适应性,减少车辆在行驶过程中的颠簸和震动。

3.悬架系统优化为了优化后钢板弹簧悬架系统的设计,可以采取以下几个策略:a.优化弹簧刚度:通过调整弹簧的材料和参数,可以实现弹簧刚度的优化。

优化后的弹簧可以提供更好的悬架支撑能力和稳定性。

b.配置合适的减震器:根据车辆的重量和行驶需求,选择合适的减震器。

减震器的性能直接影响到悬架系统的舒适性和稳定性。

c.调整悬架系统的参数:通过调整悬架系统的参数,如轴距、悬架点位置等,可以实现悬架系统的优化。

优化后的悬架系统可以提高车辆的操控性和稳定性。

4.结论后钢板弹簧悬架是微型汽车中常用的悬架系统之一,它具有结构简单、制造成本低等优点。

在设计后钢板弹簧悬架系统时,需要考虑轴距、弹簧刚度、减震器等参数,并进行优化,以提高汽车的行驶稳定性、舒适性和操控性。

某工程车钢板弹簧平衡机构的力学仿真分析作者:暂无来源:《智能制造》 2014年第9期撰文 / 湖南大学机械与运载学院黄辉阳三一重工刘松林向磊肖夏本文讲述了一种重型工程机械的钢板弹簧平衡机构的力学仿真分析。

为了平衡各轴的轴荷,底盘前二轴采用了一种钢板弹簧平衡机构。

应用Hypermesh和HyperView分析软件对该结构进行强度分析,得到该机构在不同极限工况下的应力与变形,同时得出分析结论,提出了优化设计建议。

为了更全面了解优化后的平衡支架结构在各级随机路面中的响应情况,利用机械动力学分析软件Adams对该平衡结构进行了动力学建模,将其多体动力学模型分别以不同的车速在各级随机路面下进行模拟仿真,得到平衡支架的运动情况,为设计提供一定的依据。

一、前言现代多轴重型汽车底盘通常采用平衡悬架的结构来解决轴荷分配不均的问题,在两个车轴(本文讲述的是五轴底盘的前二轴)中间处的车架上铰接一个平衡机构,这样,在不平路面行驶时,靠平衡机构的作用(摆动)使前后轴的位置与路面高低相适应,使其载荷保持平衡,从而使车轮与路面保持良好的接触。

本文作者通过有限元分析软件对所述平衡机构重要部件进行了静态强度与刚度分析,在分析结论基础上进行了优化设计。

最后利用Adams多体动力学实现了对该机构在各种路面及工况下的模拟仿真,得出了合理性评估结论,给该机构的优化设计提供了依据。

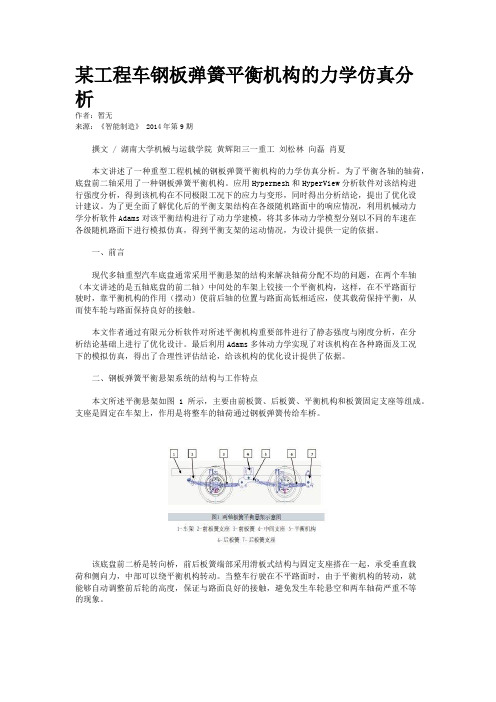

二、钢板弹簧平衡悬架系统的结构与工作特点本文所述平衡悬架如图1所示,主要由前板簧、后板簧、平衡机构和板簧固定支座等组成。

支座是固定在车架上,作用是将整车的轴荷通过钢板弹簧传给车桥。

该底盘前二桥是转向桥,前后板簧端部采用滑板式结构与固定支座搭在一起,承受垂直载荷和侧向力,中部可以绕平衡机构转动。

当整车行驶在不平路面时,由于平衡机构的转动,就能够自动调整前后轮的高度,保证与路面良好的接触,避免发生车轮悬空和两车轴荷严重不等的现象。

鉴于钢板弹簧平衡机构在实际使用中受力情况比较复杂,机构的可靠性直接影响到整个悬架系统的可靠性,因此该机构必需满足以下几点设计要求。

重载工程车后双桥钢板弹簧设计改进东风商用车公司市场销售总部 季小兵 2008年12月10日【摘要】本文简述了重载工程自卸汽车后双桥钢板弹簧由于定位方式不恰当造成断裂的原因,提出解决措施。

关键词:钢板弹簧、断裂、定位方式、压筋包、热处理、喷丸一、 前言为了提高自卸汽车的运输效率,应尽量增加载货量, 但这又受到国家法规的限制,即轴何不得超过法规所允许的范围,因此多轴自卸汽车便应运而生。

随着国家基础建设的加大投入,市场对多轴自卸汽车的需求越来越大,每年6×4和8×4驱动型式的多轴自卸车每年的总需求量在11-12万辆左右,占自卸车总需求的80%以上。

由于前多轴自卸汽车的承载能力也逐渐从中型向重型方向发展,装载量从最初的十几二十吨向四、五十甚至更重的方向发展,加上自卸汽车经常行驶在工地道路、矿坑道路,条件十分恶劣,作为车辆承载元件的后钢板弹簧受力情况变得更为复杂,除了承受重力、侧向力之外,还要承受车辆扭曲、振动等复杂工况下的受力,近期不断从市场反馈无论是解放、东风、北奔,还是重汽、陕汽等国内主要厂家生产的自卸汽车都出现板簧断裂问题,有从中心孔断裂的,有从端部断裂的,还有由于U型螺栓松动引起断裂的。

本文选择选择市场反映较为典型的某款自卸汽车板簧从端部断裂的现象进行分析研究,并提出解决办法。

二、平衡悬架结构及受力原理由于多轴汽车存在悬架系统的静不定问题,通常采用平衡悬架。

东风商用车公司目前生产的6×4、8×4驱动的多轴自卸汽车的后双桥通常采用的也都是平衡悬架系统(见下图),该结构主要由中后桥、钢板弹簧、钢板弹簧支座、平衡轴支架、连通轴、推力杆、U型螺栓等组成,平衡轴支架通过螺栓固定在车架上,左右两个平衡轴支架通过连通轴连接在一起,钢板弹簧中间通过U型螺栓固定在平衡轴承毂上、两端支承在中后桥的钢铁弹簧支座内,上面两根推力杆连接车桥和车架,下面4根推力杆连接车桥和平衡悬架。

汽车后桥板簧的断裂分析摘要:整车可靠性耐久道路试验中,后桥板簧是重要试验验证对象,是影响整车性能的重要因素之一。

本文通过对耐久性道路试验中的后板簧断裂现象,应用设计复核、宏观分析、微观分析、金相分析、硬度检测等技术手段开展分析判断,阐述了后桥板簧表面凹坑缺陷、后悬架无减振器是造成板簧早期断裂的关键及实施优化的设计方案,为后续车型开发提供必要的经验积累。

关键词:汽车后桥板簧断裂前言板簧是汽车悬架系统的弹性元件,具有可靠性好、结构简单、制造工艺流程短、成本低等优点。

车板簧一般是由若干片不等长的簧片组成,簧片按照一定的组合方式使得板簧呈现线性或非线性弹性特征,在悬架系统中起到缓冲作用。

汽车在非平整路面上行驶时,在交互冲击载荷作用下,各片板簧有相对的滑动而产生摩擦,产生一定的阻力,促使车身的振动衰减。

板簧结构在商用车及轻小型车辆上应用广泛,实际应用场景中,在交变应力下板簧可能发生疲劳和断裂,故板簧应具有较高的疲劳强度和耐蚀等性能。

一、后板簧断裂案例某汽车后悬架根据该车型的总质量、底盘布置等特点,采用板簧结构,用于连接车身与后桥,且不装后减振器。

主要由三片不等长的钢板弹簧组成,并用夹箍将三片板簧固定,防止各簧片横向错位,在弹簧回弹将力传递给其他片,减少主板簧片的应力。

后悬架采用板簧结构,开发阶段需在试验场进行道路耐久试验验证,试验场给汽车提供各种类型的路面试验条件,满足零件的耐久试验要求。

在可靠性耐久道路试验中,3台试验车均出现了后钢板弹簧断裂的情况,在第一片到第三片板簧均有发生断裂情况。

二、后板簧断裂原因探讨为确定后桥板簧断裂的根本原因,应用设计复核、金相分析、硬度检查等技术手段开展分析。

1、设计复核应用CAE软件对板簧设计进行复核,对板簧应力分析结果与已量产车型进行横向对比,根据分析结果并结合设计经验,板簧设计满足设计要求。

按汽车行业标准QC/T 29035-1991对板簧进行强度台架测试,测试结果均不低于试验标准(板簧的疲劳寿命不小于8万次)。

微型货车后悬架钢板弹簧断裂原因的分析与试验*黄昶春,韦志林,沈光烈,黄贵东,尹辉俊(广西工学院汽车研究所,广西柳州 545006)摘要:通过力学分析与电测试验对某微型货车后悬架钢板弹簧断裂的故障进行了研究,认为U形螺栓夹紧力不足,在使用过程中夹紧处产生变形,载荷传入夹紧区是导致断裂的原因。

最后提出钢板弹簧在制造和装配过程中应注意的事项。

关键词:钢板弹簧;断裂问题;有限元;电测试验中图分类号:U463.33 文献标识码:A 文章编号:1001-2354(2008)11-0069-03在微型货车的后悬架类型中,以纵置钢板弹簧为弹性元件兼作导向装置的非独立悬架因其结构简单、制造容易、维修方便而被广泛应用。

钢板弹簧也称叶片弹簧,一般是由很多曲率半径不同、长度不等、宽度一样、厚度相等或不等的弹簧钢板所叠成,在整体刚度上近似等强度的弹性梁。

弹簧的中部通过U 形螺栓(骑马螺栓)和压板与车桥刚性固定,其两端用销子铰接在车架的支架和吊耳上,如图1所示。

车桥与车架间的各种力和力矩通过钢板弹簧传递,因此应保证它工作可靠,防止因钢板弹簧故障给车辆造成损失。

文中针对某款微型汽车后悬钢板弹簧发生断裂的情况,通过力学分析与试验解释了发生故障的原因,指出钢板弹簧在制造和装配过程中应注意的事项。

1钢板弹簧;2固定底板;3桥壳;4U形螺栓图1 钢板弹簧悬架安装示意图由- /2< < /2,- /2<< /2,得到 ==0。

附录5 这是厂家常用的一种测试方法,测试过程中衣物的偏心用沙袋代替。

参考文献[1] Con rad D C.Th e funda m entals to au to m ati c w ashing m ach i n e des i gnbased upon dyn a m ic con strai n ts[D].Pu rdue Un i vers i ty,Ind i ana,1994.[2] Bae S,Lee JM,Leekang Y J,et a.l Dyna m i c analys i s of an au t omati cw as h i ng m ach i n ew it h a hydrau lic balancer[J].J ournal of Sound andv i brati on,2002,257(1):3-18.[3] 钱静,王志伟.顶装式波轮洗衣机振动模型及其动态性能的分析[J].振动与冲击,2001,20(4):77-80.[4] Se ii ch irou,SUZ UK.A study on t h e dyna m i c beh avi our of an au t om atic w as h i ng m ach i ne[R].2001Korea ADAM S U ser Con ference,2001-11-8.[5] Sum er I T.Dyna m ic modeli ng and si m u l ati on of an au to m ati c w ashi ng m ach i ne s u s pen si on syste m[R].Turkey(Ist anbu l):BogaziciUn i versity,1991.[6] 洪嘉振.计算多体统动力学[M].北京:高等教育出版社,2003:66-67.[7] 边宇虹.分析力学与多刚体动力学基础[M].北京:机械工业出版社,1998:163-186.[8] 潘振宽,洪嘉振.多体系统动力学微分/代数方程数值方法[J].力学进展,1996,26(1):28-40.Co m par ison of three m easures for coun teract m ass eccen tr i c ity of top open typed fu ll au to m ati c w ash i n g mach ine CH EN H a i wei1,ZHANG Q iu ju1,SU Gao feng2(1.Schoo l o fM echan i ca l Eng i neer i ng,Jiangnan U n i versity, W ux i214122,China;2.W ux i L ittl e Swan L i m i ted L i ab ility Co m pany,W ux i214063,Ch i na)Ab stract:T he top open t yped full auto m atic w as h i ng m ach i ne (herea fter shortened as top open t yped wash i ng m ach i ne)pr i or to add i ng the c l o thes its worki ng un it should be located i n t he hor izon ta l state.D ue to the i n fluence o f i nsta lli ng positi on of e lectr i c m o t o r there ex ists m ass eccen tric it y i n the w ork i ng un it.T he re are t h ree i tem s o f comm only used m easures for coun teracting th i s eccentr i c ity: (1)to add the counter w eigh t;(2)to regu l a te the stiffness o f each spr i ng;(3)to ad j ust t he leng t h of each spri ng.F or t he sake of pro bi ng i nto respecti ve character istics of t he three m easures,the vibra tion model o f top open typed w ashi ng m ach i ne w as establi shed in th i s paper.T ake t h i s as a base;the so l v ing m ethod f o r the a m ount of spri ng adj ust m ent i n t he2nd and3r d m easures was put f o r w ard by the co m bina ti on o f g enetic algorith m w ith N e w ton R ephson a l go r it hm.T he v i bration model of comp l e te appli ance w as f urther so lved,and the influence o f t he three m easures on the v ibration dis place m ent o f wo rking un it w as ana l y zed and contrasted.K ey w ords:full auto m a ti c wash i ng m ach i ne;gene ti c a l go r it hm;mass eccen tric it y;C ardan ang leF i g5T ab2R e f8 Ji x ie Sheji7673第25卷第11期2008年11月机 械 设 计J OURNA L OF M ACH I N E DESI GNV o.l25 N o.11N ov. 2008*收稿日期:2007-12-21;修订日期:2008-03-24基金项目:广西壮族自治区自然科学基金资助项目(桂科自0728043)作者简介:黄昶春(1974-),男,广西柳州人,讲师,硕士,研究方向:车辆结构、CAE,发表论文10篇。

后钢板弹簧支座弯曲模设计 南通正道通过对后钢板弹簧支座进行工艺分析,采用合理的转轮式凹模的弯曲模具结构,得到好的产品质量及较高的生产效率。

上图所示为2401.90RG69—041后钢板弹簧支座,宽74mm ,材料为Q235—A 钢板,厚度为10mm ,该工件弯曲成锐角,中间冲有一个直径25mm 的孔。

该工件焊于后桥壳体上,用作车辆钢板弹簧的限位,为了保证焊后直径25mm 的准确性,对其两端高度尺寸30mm ,开口尺寸8.00127+mm 和170mm 都要较高要求。

此后钢板弹簧支座的难度在于直径25mm 的位置准确,保证两端高度尺寸30mm 、开口尺寸8.00127+mm 和170mm ,如果两端分开分别弯形,不能保证两端高度尺寸30mm 、开口尺寸8.00127+mm 和170mm ,更不能保证直径25mm 的位置,并且另一端成形后,上模由于受工件的限制,设计时上模结构不合理,为保证准确性,提高生产效率,必须采用一次成形。

采用一次成形能否成功的关键在于保证锐角成形尺寸到位,并补偿回弹,同时考虑弹簧支座顺利脱模。

模具结构设计(1)设计转轮时合理选择回弹角此工件属对称弯曲,从一端看属46°的V 形弯曲。

凸模圆角半径及角度的确定:︒====≤46005.195.910mm95.9000β,取t t t R R R R R 由《冷压冲模设计》第 161 页、图 2- 27 可查得回弹角△α=3°,同时考虑到制件材料料厚通常走下差,所以凸模圆角半径 Rt=9.95mm ,角度取 43°±3′, 转轮缺口夹角取 43°±3′。

转轮和凹模之间的间隙若过大,会造成弯曲件回弹过大,并降低工件的精度;若过小,则造成弹簧复位困难或复位拉力增大,这都大大降低后钢板弹簧支座的质量。

根据经验选取单边间隙0.05~0.10mm,同时为了使转轮转动灵活,在转轮外周上加工一道R6mm 半圆槽,注射润滑油,减少凹模和转轮之间的摩擦阻力。

钢板弹簧工作总结

钢板弹簧是一种常见的机械零件,广泛应用于汽车、家具、电器、机械设备等

领域。

它具有弹性好、寿命长、耐磨损等特点,因此在工程设计中扮演着重要的角色。

在工作中,钢板弹簧需要承受不同的载荷和工作环境,因此其工作总结显得尤为重要。

首先,钢板弹簧在工作中需要经常承受不同方向的力和压力,因此其材料选择

和加工工艺至关重要。

合适的材料可以保证弹簧的弹性和寿命,而精确的加工工艺则可以保证弹簧的稳定性和可靠性。

其次,钢板弹簧在工作中需要考虑到弹簧的形状和尺寸。

不同形状和尺寸的弹

簧适用于不同的工作场合,因此在设计和选择弹簧时需要考虑到工作环境和载荷情况,以确保弹簧的正常工作和使用寿命。

最后,钢板弹簧在工作中还需要考虑到其与其他零件的配合和协调。

在装配和

使用过程中,弹簧需要与其他零件紧密配合,以确保整个机械设备的正常运转和工作效率。

总的来说,钢板弹簧的工作总结需要考虑到材料选择、加工工艺、形状尺寸和

配合协调等方面,以确保弹簧在工作中的稳定性和可靠性。

只有这样,我们才能更好地发挥钢板弹簧在机械设备中的作用,为工程设计和生产提供更好的支持和保障。

对后钢板弹簧支座的研究分析

南通正道分析了燕尾形两端弯曲零件的工艺性,阐述了双侧弯形模的模具结构及设计点。

常用的后钢板弹簧支座,材料为20钢板,厚度为8mm,该工件弯曲成燕尾形、中间冲有准17mm的孔,该工件的作用是固定弹簧钢板,焊于后桥壳体上,因此对其两端高度尺寸38mm、内档尺寸103mm 及尺寸103 的对称度都有较高要求,以保证后钢板弹簧支座与后桥壳体之间的焊缝间隙大小。

1 工艺分析

该零件的难点在于两端弯形,如果以折边方式两次弯形,再冲孔,容易造成两端高度不一,难于保证38mm高度尺寸,使两端焊接间隙不适当,因而焊不牢固。

而采用冲压一端后,另一端成型,上模由于受到间隙的限制,上模的尺寸不可能设计太宽,为此上模强度不足而易折断,并且必须3道工序加工才能完成该零件的工人劳动强度大,辅助时间增加,工效低。

针对以上缺点设计的弯形模采用两侧向弯形,一次将该零件成型,既保证了质量,又减少了工序,效果很好。

可提高效率2倍以上。

2 模具设计要点

(1)设计的弹簧支座位置要适当,要始终使上模上升时,转动模处于张口位置;使凸模下移时能顺利地进入转动模内;

(2)设计要求转动模和凹模之间保持一定的间隙,本模具选择单边间隙0.05~0.10mm 之间。

间隙过大,造成弯曲件回弹过大,降低零件的精度;间隙过小,造成弹簧复位拉力增大,甚至复位困难。

为了便于凹模灵活转动,在转动模上加工R8的槽孔,便于排除铁屑和注射润滑油。

其次也要考虑凸模与转动模的间隙问题,间隙过大同样造成回弹量的增大,不能满足工件设计要求,使弯曲力增大,工件容易发生划伤或断裂,降低凹模寿命。

(3)考虑到弹性变形,角度回弹量比设计要求的55小1°,即转动模压形角为54°。

准17 孔的冲裁单面间隙选择0.44~0.48mm冲孔废料从上模开一缺口排出。

合计弯曲压形力和冲裁力约650000N左右,若选用63t 冲床加工勉强可以,如选用100t冲床就绝对可靠了。

该模具自投入生产以来已加工出合格零件3万多件,模具还未见严重磨损现象,其弹簧支座仅仅更换了2条弹簧,操作安全可靠。

(本文章来自于南通正道,未经允许,请勿转载。

)。