盾构刀具问题研究

- 格式:ppt

- 大小:7.88 MB

- 文档页数:40

阐述盾构机刀盘刀具磨损与处理措施在国内的很多工程中都对盾构法进行了应用,在解决恶劣地质构造时发挥着重要的作用。

但是,刀盘刀具磨损情况还长期的制约着该方法的有效发展,因此,文章以北京砂卵石地质构造为例,对盾构机刀盘刀具磨损与处理措施进行了分析与阐述。

进而为有关单位及工作人员提供一定的借鉴作用。

一、刀盘的磨损情况分析1、磨损现象分析在盾构隧道贯通后,需要检查、清洗盾构刀盘,这时,我们就可以发现有无磨损现象发生,通常情况下,盾壳和刀盘的间隙位置是最容易被磨损的,以整体角度出发,刀具和刀盘会展现出边缘侧板磨损和外周磨损大的情况,圆周中部和中心磨损小的情况。

具体磨损案例如下:首先,刀盘外圈周边容易出现磨损;其次,先行刀在刀盘辐板上容易被损坏,容易磨损先行刀安装基座,一旦这个部位没有注意,损坏会非常的严重;再次,通常会较深磨损刀盘面板,并且会有明显的凹陷存在于部分位置。

2、分析磨损因素在盾构推力的影响下,刀具会将一定的压力带给开挖面土体,在刀盘的转动下,会有摩擦出现在刀盘前方土砂和刀盘及刀具之间,进而就会出现磨损情况。

刀具磨损同刀具材质、地质条件、刀具的贯入度、时间等有关,并且随着不断增加的刀具掘削里程,在刀盘周边布置的刀具因为有较大的线速度、切削线路长,所以容折断、磨损快等情况。

当外周边刀具和周边刀被磨损了之后,这样就会相应的磨损到边缘侧板和外周边。

同时,在开挖时,会有将复杂的力施压到盾构刀盘刀具上面,恶劣工作环境以及盾构刀具所穿越的不同地层与磨损程度有着非常密切的联系,粉质砂土、粘质土和淤泥质砂土等地层不会过大的磨损刀具,而砂卵石土和砂土地层会加剧盾构刀具磨损,甚至还会造成盾构刀具崩齿,砂卵石地层在北京地区是一种分布非常广泛的地形地质,因此,在施工的过程中非常容易遇见,甚至还会夹杂着大粒径卵石和石块,所以,会较为严重的磨损到道具和刀盘。

二、具体的解决对策分析通过上述的分析能够发现,在北京砂卵石地层中进行掘进的过程中,对盾构机的刀具会经常的带来损害,并且,一旦刀具损坏跟换维修起来就会非常的吃力,并且,所花费的费用和时间也较多,因此,采取有效的方式避免或者降低这种损耗是非常必要的,因此,我们可以从以下几个方面入手来降低对刀盘的损耗。

浅谈盾构刀具使用及维修管理1.盾构刀具的结构及材质盾构刀具主要由钢制刀头和金属密封组成。

钢制刀头是盾构刀具的主体部分,是盾构刀具直接与土层接触的部位,起着切削、破碎、搅拌等作用;金属密封是盾构刀具与盾构机切割室之间的隔离装置,起到分离泥浆和刀头的作用。

在刀头钢的材质选择方面,由于盾构机作业环境的复杂性,刀头钢的材料不仅要求有很高的硬度和韧性,同时要具有良好的耐磨性和耐腐蚀性能。

常见的盾构刀头钢材有Cr12MoV、6CrW2Si、T15等。

在盾构施工作业中,刀具的使用管理直接影响到施工质量和效率。

因此,盾构刀具的使用管理应根据不同项目的具体情况制定相应的使用规范和管理细则,包括选择合适的刀具、使用规范、保养维护等方面。

2.1 刀具选择在刀具的选择上,应根据具体的施工环境以及施工所需的切削和破碎要求,选择适合的刀具规格和型号。

同时,需要注意不同类型和规格的刀具在切削效率、耐磨性、寿命等方面的差异。

2.2 使用规范在盾构刀具的使用过程中,需要注意以下几个方面的规范:(1)合理控制推量和转速:适当控制推量和转速可以有效降低切削力,减少切削部件的磨损,延长刀具的使用寿命。

(2)正确选择推力控制和转速控制方式:盾构刀具的推力控制和转速控制方式直接影响到施工效率和质量,应根据具体的施工情况和土层状况进行合理选择。

(3)定期检查刀具:使用刀具一定时期后,应定期检查刀具的磨损情况和变形情况,及时更换修复。

(4)定期清洗刀具:在刀具使用过程中,会不可避免地存在泥浆等固体颗粒的附着,会影响刀具的使用寿命和效率。

2.3 保养维护在盾构刀具的使用过程中,保养维护措施也是关键的环节。

一方面,保养维护可以减缓刀具的磨损和变形速度;另一方面,保养维护还可以有效降低修复成本和使用成本。

常见的保养维护措施包括:保持刀头清洁、涂抹保护液、定期检查刀头的变形度,以及采用合适的修复方式等。

随着盾构刀具的使用次数和使用周期的增加,刀具的磨损和损坏情况也会逐渐显现。

盾构机掘进中刀具损坏及维修措施探讨摘要:盾构机在掘进过程中通过硬岩地段时,刀具、刀盘极易损坏,这种情况下,换刀、修复刀盘的技术就显得尤为重要。

本文对盾构机在掘进过程中刀具、刀盘的损坏情况进行了分析,并提出了维修措施。

关键词:盾构机;刀具,损坏,维修盾构机在掘进的过程中,往往会遇到各种复杂的地形。

由于底层的变化性非常大,这就决定了盾构机在刀盘的配置及刀具的选择上非常关键,刀盘的配置及刀具的选择要根据地质条件来选择。

合理的刀盘配置及刀具选择对与保证刀具的使用寿命,工程的顺利进行具有重要意义。

1盾构刀具1.1刀具的破岩原理盾构刀具的破岩方式分为滚压破岩和切削破岩。

1.1.1滚压破岩滚压破岩是在底层中利用盘形滚刀滚动产生冲击压碎和剪切碾碎的作用来破碎岩石。

滚压破岩一般适用于岩石、硬土层及含有砂粒和卵石地质的破碎。

其使用的主要刀具为滚刀。

1.1.2切削破岩切削破岩是通过切刀刀刃施力将岩体外层剪切剥离的方式来破碎岩石。

切削破岩一般适用于土、砂层和软岩地质的破碎。

其主要适用的刀具为切刀。

1.2刀具的选择盾构机的刀具要根据施工地区地质特点来选择适用的刀具进行碎岩作业。

2盾构掘进速度和刀具消耗对盾构施工的影响刀具的更换主要是根具两点来进行判断的。

一是刀具是否适合当前岩层的掘进作业,通常情况下,在盾构掘进的过程中,要结合前期工程地质勘察的结果来对地层进行初步分析。

再结合掘进中土层的剥离情况对当前的岩层进行判断,以选择使用的刀具,如果有必要,可以开仓进行检验,以保证分析结果的准确性。

二是刀具的磨损程度是否达到了设计磨损值以及刀具是否损坏。

首先结合盾构掘进时,不同地层对刀具的磨损量以及掘进的速度来进行判断刀具的磨损量,然后开仓验证,以此来作为更换刀具的依据。

刀具的具体损耗量的计算要通过刀具的运行距离与掘进的速度计算处刀具在进行每一环距离内体积的磨损量,然后在用隧道的中提掘进体积来除以这个值,就能得到一个刀具消耗数量的大概值(不考虑遇到特殊情况)。

设备管理与维修2021翼3(下)0引言21世纪后,城市化进程加快,交通拥堵等问题严重影响城市生活品质,地下空间资源开发成为城市可持续发展的重要方向。

目前日本、法国等国家在地下工程实践方面取得显著成果,随着各项基础设施建设、城轨交通等工程对盾构机大量需求,盾构机在隧道施工中得到迅速发展。

盾构法施工对隧道周围土体扰动小、不需拆除已有建筑物,盾构法施工成为地下空间开发的主要施工方法。

刀具配置直接影响施工效率及刀盘寿命,刀具磨损是盾构施工的难题,刀具磨损后安全高效进行更换尤为重要。

目前对刀具磨损情况掌握不足,成为制约掘进速度的重要因素。

研究表明,刀具日常维护保养及更换时间占施工成本的1/3。

刀具配置是否合理,直接影响盾构机刀盘使用寿命。

刀具磨损后经济地更换是重要的课题。

研究盾构机掘进刀具维护对盾构施工具有重要借鉴意义。

1盾构机简介盾构机是将机械等多学科技术集于一体的大型综合施工设备,用于地铁修建等大型地下工程建造。

盾构掘进机优点体现在施工安全、有利于环保、适用于多种土质等。

盾构机进行隧道施工具有施工速度快、开挖隧道可控制地面沉降,在地下开挖不影响地面交通等优点[1]。

隧道掘进机地质针对性强,用于硬岩地层隧道掘进机为TBM (Tunnel Boring Machine ,隧道掘进机)。

盾构机类型主要分为机械式、手掘式等。

手掘式盾构机需对开挖面加固,适用于软硬间杂的开挖面;半机械式盾构机安装掘土机械,在加固辅助方面与手掘式相同,适用地质包括固结粉及黏土等;挤压式盾构机掘进时,土体从胸板上开口处挤压入盾构机内,适用于冲积形成粉质砂土层;机械式盾构机前部装旋转刀盘,适用于开挖面可自立稳定洪积地层;土压式盾构机把土料作为稳定挖掘面介质,分为加水、加泥土压与复合土压盾构机,可使掘削土砂流动性增强。

泥土压式在土质应用方面最广泛,适用于粉土等固结度较低的软基。

高水压地基中需采取其他措施保证土压平衡。

盾构机主要组成包括刀盘刀具、推进系统,排土机构、电气系统等。

盾构机械刀盘及刀具设计与优化随着城市地下空间的不断开发和利用,盾构机械在地铁、隧道等工程领域中得到了广泛应用。

盾构机械的刀盘及刀具是决定其施工质量和效率的重要因素之一。

本文将重点讨论盾构机械刀盘及刀具的设计与优化。

1. 刀盘设计1.1 刀盘结构设计刀盘是盾构机械的核心部件之一,其结构设计的合理性对盾构机械的工作效果有着重要的影响。

刀盘的结构设计应该考虑以下几个方面:1.1.1 刀盘刚度设计刀盘的刚度设计直接影响到刀具在施工过程中的稳定性和耐久性。

应该根据盾构机械的工作条件和土壤的物理特性,合理选择刀盘的材料和结构尺寸,确保刀盘具有足够的刚度。

1.1.2 刀盘模块化设计刀盘的模块化设计可以极大地提高刀具更换的效率,并且便于维护和保养。

刀盘的模块化设计应该考虑到刀具的安装和拆卸便捷性,同时也要保证刀具的工作性能。

1.1.3 刀盘防护设计刀盘的防护设计不仅能够保护刀具,在施工过程中还能够减少对环境的影响。

刀盘的防护设计应考虑到刀具的精度和平衡性,同时也要与盾构机械的其它部件协调配合。

1.2 刀盘传动系统设计刀盘传动系统是盾构机械的另一个重要部分,其设计的合理性对盾构机械的运行效果至关重要。

刀盘传动系统设计应该考虑以下几个方面:1.2.1 传动效率设计传动效率直接关系到盾构机械的工作效率。

刀盘传动系统的设计应该尽可能地提高传动效率,降低能量损耗。

1.2.2 齿轮设计齿轮是刀盘传动系统中常用的传动元件,其设计应考虑到负载分配、噪声控制等方面的需求。

合理选择齿轮的材料和结构尺寸,可以提高刀盘传动系统的可靠性和耐久性。

1.2.3 传动稳定性设计传动稳定性是刀盘传动系统设计时需要充分考虑的因素,合理选择传动比、减小晃动等措施,可以提高刀盘传动系统的稳定性。

2. 刀具设计与优化2.1 刀具材料选择刀具材料的选择直接影响到刀具的硬度、韧性和耐磨性等性能。

应根据盾构机械工作的土壤条件和设计要求,选择适合的刀具材料,以确保刀具有良好的工作性能和寿命。

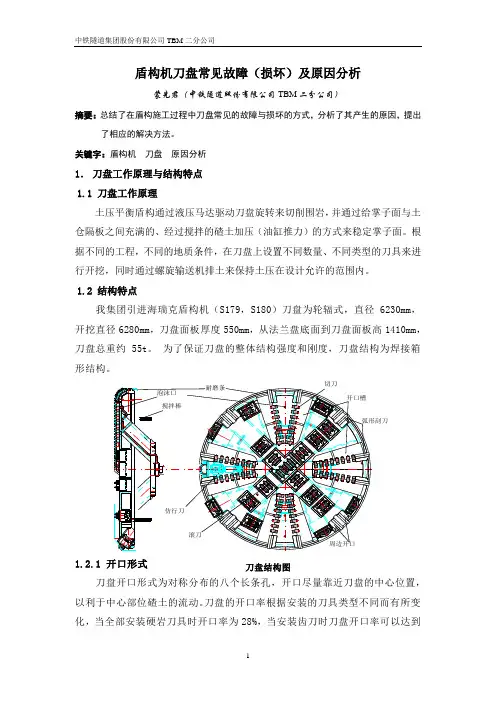

泡沫口搅拌棒仿行刀滚刀耐磨条周边开口开口槽切刀弧形刮刀 刀盘结构图 盾构机刀盘常见故障(损坏)及原因分析蒙先君(中铁隧道股份有限公司TBM 二分公司)摘要:总结了在盾构施工过程中刀盘常见的故障与损坏的方式,分析了其产生的原因,提出了相应的解决方法。

关键字:盾构机 刀盘 原因分析1. 刀盘工作原理与结构特点1.1 刀盘工作原理土压平衡盾构通过液压马达驱动刀盘旋转来切削围岩,并通过给掌子面与土仓隔板之间充满的、经过搅拌的碴土加压(油缸推力)的方式来稳定掌子面。

根据不同的工程,不同的地质条件,在刀盘上设置不同数量、不同类型的刀具来进行开挖,同时通过螺旋输送机排土来保持土压在设计允许的范围内。

1.2 结构特点我集团引进海瑞克盾构机(S179,S180)刀盘为轮辐式,直径6230mm ,开挖直径6280mm ,刀盘面板厚度550mm ,从法兰盘底面到刀盘面板高1410mm ,刀盘总重约55t 。

为了保证刀盘的整体结构强度和刚度,刀盘结构为焊接箱形结构。

1.2.1 开口形式 刀盘开口形式为对称分布的八个长条孔,开口尽量靠近刀盘的中心位置,以利于中心部位碴土的流动。

刀盘的开口率根据安装的刀具类型不同而有所变化,当全部安装硬岩刀具时开口率为28%,当安装齿刀时刀盘开口率可以达到30%。

1.2.2 耐磨设计刀盘的周边布设三道耐磨条,刀盘面板焊接格栅状耐磨材料,充分保证刀盘在硬岩掘进时的耐磨性能。

1.2.3 刀具盾构机刀具是根据工程地段地质特点,和刀具在软、硬岩中不同的破岩机理来进行设计和选择的。

刀盘上可以安装不同类型的刀具以适应不同地层的开挖,主要刀具类型为:双刃滚刀、中心滚刀、齿刀、切刀、弧形刮刀和仿形刀。

其中滚刀和齿刀的刀座形式相同,根据不同的地质类型两种刀具可以互换。

在硬岩中掘进时刀盘需安装双刃滚刀、中心刀,在软岩中掘进时可以根据需要把双刃滚刀、中心刀更换为对应形式的齿刀。

具体刀具型式及设计特点见下表:刀具型式表双刃中心刀用于硬岩掘进,在软土中可以换装齿刀。

盾构机刀盘刀具的设计与优化盾构机是一种用来建设城市地下隧道的重要工程机械,而刀盘刀具又是盾构机中的核心部件之一。

刀盘刀具的设计与优化对盾构机的工作效率和质量至关重要。

在本文中,我们将探讨盾构机刀盘刀具的设计原则、优化策略以及一些新技术的应用。

首先,盾构机刀盘刀具的设计应考虑以下几个方面:刀具材料的选择、刀具形状的优化以及刀具的布置方式。

刀具材料应具有一定的硬度和耐磨性,以保证刀具在长时间工作中不易损坏。

常见的刀具材料有高速钢、硬质合金等。

刀具的形状优化主要是为了提高切削效率和降低切削力,一般采用多刀刀盘设计,以增加刀具数量和刀具布置的灵活性。

刀具的布置方式则需根据具体工程项目的要求和地质条件来确定,以确保刀具能够适应不同的地质环境。

其次,盾构机刀盘刀具的优化策略主要包括刀具的布置优化、刀具参数的优化以及刀具寿命的优化。

在刀具布置优化方面,可以采用非对称布局、间距调整等方法来改善刀具的使用效果。

刀具参数的优化则需要通过合理选择刀具的直径、刀具间距、刀具角度等,以提高切削效率和降低切削力。

刀具寿命的优化可以通过改进刀具材料、刀具涂层等方式来延长刀具的使用寿命,降低更换频率,从而提高盾构机的工作效率。

另外,近年来,一些新技术的应用也为盾构机刀盘刀具的设计与优化带来了新的机会。

其中,数值模拟技术是一种非常有效的方法。

通过建立盾构机工作的数值模型,可以对刀具受力情况进行仿真分析,预测切削力、刀具磨损情况等,从而指导刀具的设计与优化。

此外,激光测量技术也可以用于实时监测刀具的磨损情况,及时调整刀具参数,提高盾构机的工作效率。

在实际应用中,盾构机刀盘刀具的设计与优化需要结合具体工程项目的要求和地质条件进行深入研究。

同时,应重视刀具的维护和管理,定期进行刀具的检查、修复和更换,以确保刀具的正常工作和延长使用寿命。

总结起来,盾构机刀盘刀具的设计与优化是提高盾构机工作效率和质量的重要环节。

通过合理选择刀具材料、刀具形状以及刀具布置方式,优化刀具参数和刀具寿命,并结合新技术的应用,我们可以提高盾构机的工作效率,降低切削力,提高切割质量,从而为城市地下隧道的建设贡献力量。

61WMEM·2020年 第1期产品与技术盾构机刀具的选型及其磨损分析济南重工集团有限公司 朱振鹏 姜晓彤盾构刀具将会直接影响盾构机掘进效率,不同岩土条件下将会采用不同类型刀具。

将从刀具种类、材料以及性能等方面对盾构刀具进行概括,分析盾构机刀具选型、切削机理以及磨损情况。

盾构法在隧道建设中的应用最初是由英国的布鲁诺在1818年提出的;20世纪60年代我国开始盾构机研制,现在已经基本实现国产化。

盾构机在公路、城市轨道、水利以及铁路等隧道建设中被广泛应用,具有对地面交通设施影响小、掘进速度快、开挖安全以及劳动强度低等优点。

在盾构机掘进系统中,盾构刀具作为关键部件,将直接影响盾构机掘进速度、出土速度和掘进效果。

盾构机在掘进过程中,将会受到岩土作用而产生损耗,为了减少刀具磨损,提高掘进效率,针对不同地质条件需要选择合适刀具。

本文将会针对盾构刀具选型以及切削磨损情况展开分析。

一、盾构刀具的选型1.盾构刀具分类及工作原理盾构刀具按照其切削方式可分为切削刀具和滚动刀具;切削类刀具又可以分为刮刀、先行刀、鱼尾刀和贝壳刀等。

(1)切削刀具切削刀是盾构机切削开挖面土体的主要刀具,其切削原理是盾构机在推进力作用下向前运动,刀具随着刀盘转动将会对土层产生径向的切削力和轴向剪切力,使得开挖面的土体被切削下来。

切削刀具一般形状示意图如图1所示,其中后角α和前角β一般为5°~20°,刀具角度在不同地层下是不同的,其中砂卵石地层稍小,黏土层稍大。

对于软土层或经过滚刀破碎的渣土,将会通过刮刀和切刀正面进入渣槽,如图2、图3所示,刮刀和切刀可以起到很好的切削与运输作用。

图1 切削刀一般形状示意图图3 切刀图4 超前刀切削土体示意图图2 刮刀先行刀也称为超前刀,超前刀切削土体示意图如图4所示。

在切削土体时先行刀一般会在切削刀之前切削土体,将土体切削成块,为切刀切削创造良好条件。

先行刀在切削过程中可以增加切削土体流动性,减少切刀磨损,降低切刀扭矩,提高切削效率。

盾构机刀盘刀具磨损分析与改进一、引言盾构机是一种用于地下隧道开挖的机械设备,其刀盘刀具是关键部件之一。

刀盘刀具的磨损情况直接影响到盾构机的开挖效率和寿命。

本文将对盾构机刀盘刀具磨损进行分析,并提出改进措施,以提高盾构机的工作效率和使用寿命。

二、盾构机刀盘刀具磨损分析1. 磨损形式刀盘刀具主要有刀头、滚刀、凿岩头等组成。

在盾构机开挖过程中,刀具与隧道地层不断磨擦,导致刀具磨损。

刀盘刀具主要磨损形式包括磨耗磨损、断裂磨损和自擦磨损。

磨耗磨损是最为常见的磨损形式,主要是因为刀头与地层的摩擦导致切削面材料磨损。

断裂磨损则是刀盘刀具在工作时由于受到剧烈冲击或超过其材料强度限制造成的断裂现象。

自擦磨损是指刀头上的刀具与切削面之间的磨损,主要是因为刀具材料之间的磨擦产生摩擦热而引起的。

2. 磨损原因刀盘刀具的磨损主要受以下几个方面的影响:(1)地层硬度:地层硬度越大,刀具与地层摩擦力越大,磨损程度也越大。

(2)地层结构:地层的裂隙、节理等结构对刀具磨损具有一定影响。

(3)刀具材料:刀具材料的硬度、韧性、耐磨性等性能对磨损情况有直接影响。

(4)刀具设计:刀具的形状、角度、排布等设计因素会直接影响磨损情况。

三、刀盘刀具磨损改进措施1. 材料优化刀盘刀具的材料选择至关重要。

根据地层的硬度以及磨损形式,选用具有良好硬度、韧性和耐磨性的材料,可以有效延长刀具的使用寿命。

目前,硬质合金、高速钢等材料被广泛应用于刀盘刀具制造。

2. 刀具设计改进通过改进刀具的形状、角度和排布等设计因素,可以降低刀具的磨损程度。

例如,合理的刀具刃角可以减少切削阻力和磨损;适当增加刀头与地层的接触面积,可以分散磨损力,延缓刀具的磨损速度。

3. 切削液的应用在盾构机开挖过程中,切削液的应用可以减少刀具与地层之间的摩擦阻力,从而降低刀具的磨损程度。

合适的切削液类型和浓度可以根据具体地层情况进行调整。

4. 定期检测和维护定期对刀盘刀具进行检测,及时发现和修复磨损、断裂等问题,可以保持刀具的良好工作状态,延长使用寿命。

盾构隧道穿越全断面硬岩地层刀具磨损分析及控制技术2.中煤隧道工程有限公司江苏徐州 221000)摘要:在高强度硬岩地层中掘进,刀具磨损量大,换刀频繁。

刀具磨损程度的判断、开仓位置的选定以及刀具磨损的控制是盾构施工面临的难题,也关乎施工安全及经济效益。

本文以徐州市城市轨道交通3号线二期工程徐钢医院站~下淀站区间盾构掘进为例,研究了刀具更换条件、开仓换刀位置选择,提出盾构隧道穿越全断面硬岩地层刀具磨损控制技术。

论文的研究对于全断面硬岩盾构开仓换刀施工、盾构推进控制具有一定的参考价值。

基金项目:深地科学与工程云龙湖实验室资金资助项目(104023006)0引言近年来,随着我国城市地铁的快速发展,盾构法因安全、快速、环保、对周边环境影响小等诸多优点,在地铁隧道建设中得到广泛应用[1-2]。

雍毅等[3]针对复杂地层条件下的盾构施工安全风险进行分析,进而合理配置刀具,通过分析盾构施工典型问题并提出了应对措施;赵鑫等[4]对针对上软下硬复合地层对刀具磨损特性进行分析,提出刀具减磨措施;王海峰[5]通过对富水复合地层中盾构刀具非正常损坏问题的研究,提出刀具损坏控制技术;李强等[6]以杭州地铁2号线杭发厂站—人民路站盾构区间隧道工程为背景,对盾构穿越上软下硬复合地层段的刀具磨损情况进行了分析,针对盾构刀具非预见性严重磨损的工况,提出了地基加固结合常压换刀的处理方法;韩冰宇等[7]对深圳地铁9号线区间隧道盾构刀具进行现场磨损监测,分析了不同类型刀具在复合地层中的磨损规律;李雪等[8]分析了南京某越江泥水盾构隧道施工过程中8次换刀刀具磨损情况,系统划分了切削刀具磨损类型,对刀具磨损规律进行了分析;包治强[9]对刀具磨损的现象和原因进行分析,总结了减少刀具磨损的刀具保护技术措施。

现有研究多针对上软下硬的复合地层,针对全断面硬岩地层换刀条件判断以及刀具磨损控制研究较少。

本文以徐州市城市轨道交通3号线二期工程徐钢医院站~下淀站区间盾构掘进为例,通过掘进参数的变化分析刀具磨损情况,给出了刀具更换条件的判断及开仓换刀位置的选择,并提出了刀具磨损控制措施。