基于ANSYS和MATLAB的结构优化设计

- 格式:pdf

- 大小:727.11 KB

- 文档页数:3

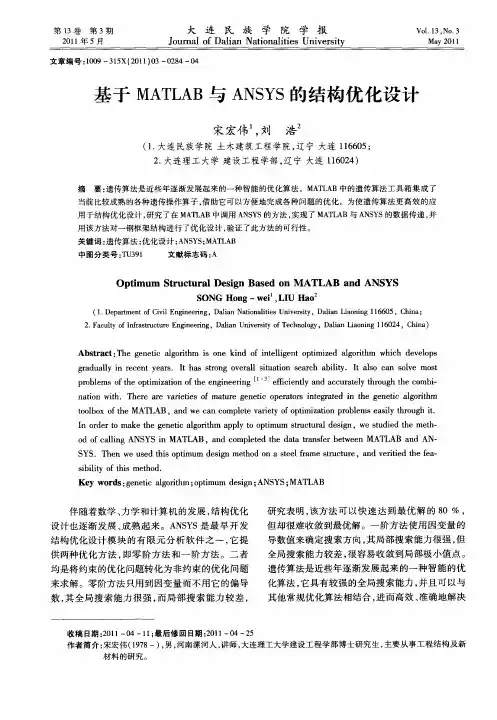

基于ANSYS和MATLAB的优化设计李成阳;何剑平;郑军【摘要】针对ANSYS在优化设计上存在的不足,本文提出了一种通过MATLAB和ANSYS共同进行有限元分析和优化设计的方法.ANSYS执行有限元分析,MATLAB 调用ANSYS的结果,通过优化算法工具箱完成优化设计.以高温超导电机为例,介绍了两个软件实现联合优化的过程.【期刊名称】《船电技术》【年(卷),期】2016(036)005【总页数】4页(P51-54)【关键词】ANSYS;MATLAB;有限元分析;谐波优化【作者】李成阳;何剑平;郑军【作者单位】武汉船用电力推进装置研究所,武汉430064;武汉船用电力推进装置研究所,武汉430064;武汉船用电力推进装置研究所,武汉430064【正文语种】中文【中图分类】TM370 引言ANSYS是世界上主流的有限元分析软件,被广泛的应用在结构力学、电磁场、温度场等多个领域中。

ANSYS不仅具有强大的前后处理功能,还可以通过ANSYS参数化设计语言(ANSYS Parametric Design Language, APDL)来实现有限元分析的二次开发工作。

但是ANSYS在完成设计变量的优化方面有以下不足[1]:1)ANSYS优化设计模块优化功能有限,设计变量超过20个之后有可能会收敛到局部最优解,并且只能添加数值形式的约束条件。

2)使用ANSYS的优化模块需要购买额外授权,价格不菲。

3)APDL中包含的命令更多的偏向于建模和有限元分析,在数值计算和矩阵操作方面较为不足。

APDL通过ANSYS的命令行窗口进行编译,缺少功能强大的调试工具。

4)APDL的大多数语法来自于早期的科学计算语言FORTRAN-77,和目前主流的C语言区别较大,同时命令中包含的参数多,比较难以记忆,学习成本高。

MATLAB是功能强大的科学计算软件,具有丰富的矩阵操作命令和数值计算函数,可以方便和快速的使用优化算法实现对象设计参数的优化。

ANSYS优化设计设计优化技术ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

它利用ANSYS软件平台上的多物理场问题求解器和优化算法,对设计进行高效、全面的优化。

通过不断迭代求解和更新设计参数,最终达到设计性能的最优化。

ANSYS优化设计涵盖了多个领域的设计问题,例如结构优化、流体优化、电磁优化等。

在结构优化中,可以通过调整材料属性、几何形状和连接方式等设计参数,使结构在承受最大载荷的同时,尽可能地减少重量和成本。

在流体优化中,可以通过调整流体流动的速度、方向和阻力等设计参数,使流体系统的效率和性能得到最大化。

在电磁优化中,可以通过调整电磁场的分布和强度等设计参数,实现电磁设备的最佳性能。

ANSYS优化设计的核心是优化算法。

ANSYS提供了多种优化算法,包括遗传算法、进化算法、粒子群算法等。

这些算法可以根据设计问题的特点和约束条件选择合适的优化策略,并通过不断地试验和调整设计参数,逐步优化设计方案。

优化设计的目标通常是在一定的约束条件下,使设计满足最大化性能、最小化成本或达到特定的指标要求。

使用ANSYS进行优化设计需要以下几个步骤。

首先,确定优化目标和约束条件。

这包括定义设计的性能要求、约束条件、可变参数范围等。

其次,建立数学模型。

将设计问题转化为数学方程组,并确定相关参数之间的关系。

然后,选择合适的优化算法。

根据设计问题的特点和约束条件,选择合适的优化算法进行求解。

最后,进行多次迭代求解。

根据优化算法的要求,通过不断地更新设计参数,逐步接近最优解。

ANSYS优化设计具有以下优势。

首先,通过仿真和数值分析,可以提前发现并解决设计中的问题,减少试错成本。

其次,可以在多个设计方案中比较和选择最优解,提高设计性能。

第三,使用计算机仿真和优化算法,可以大大缩短设计周期,提高设计效率。

最后,ANSYS提供了丰富的优化设计工具和资源,使设计工程师可以更好地应用和掌握优化设计技术。

总之,ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

基于ANSYS的机械结构强度分析与优化研究随着现代工程需求的不断增长,对机械结构强度和可靠性的要求也越来越高。

为了满足这一需求,研究人员广泛使用ANSYS软件来进行机械结构的强度分析与优化研究。

本文将介绍基于ANSYS的机械结构强度分析与优化的研究方法和技巧。

一、研究背景和意义机械结构的强度分析是评估其工作状态下可承受的载荷和变形的能力,是确保机械结构安全可靠运行的基础。

而优化设计则是在满足安全性的前提下,设计出更加轻量化和高效的结构,以降低成本和提高性能。

因此,基于ANSYS的机械结构强度分析与优化研究对于工程领域具有重要的意义。

二、ANSYS软件介绍ANSYS是一款广泛应用于工程计算领域的有限元法软件。

它可以模拟和分析各种不同材料和结构类型的力学行为,并提供详细的应力、应变和变形等信息。

利用ANSYS软件,可以进行静力学分析、动力学分析、疲劳分析等多种工程分析。

三、机械结构强度分析流程1. 几何建模:使用ANSYS提供的建模工具,创建机械结构的几何模型。

可以通过绘图、导入CAD文件等方式完成。

2. 材料属性定义:根据实际情况,设置机械结构材料的机械性能参数,包括弹性模量、泊松比、屈服强度等。

3. 网格划分:将几何模型划分成有限元网格,需要注意网格密度和质量的合理选择,以提高计算结果的精度和准确性。

4. 载荷和边界条件定义:根据实际工况对机械结构施加载荷和边界条件。

可以设置静载荷、动载荷、温度载荷等。

5. 强度分析:运行ANSYS计算求解器,进行机械结构的强度分析。

可以获得应力、应变、变形等结果,以评估结构的强度和可靠性。

6. 结果后处理:通过ANSYS的后处理工具,对计算结果进行可视化和分析。

可以生成应力云图、应变曲线等,为结构优化提供依据。

四、机械结构优化方法1. 参数优化:通过改变机械结构的设计参数,如材料厚度、连接方式等,以满足给定的约束条件和性能要求。

2. 拓扑优化:在事先给定的设计空间中,通过修改结构的拓扑形状来实现结构的优化设计。

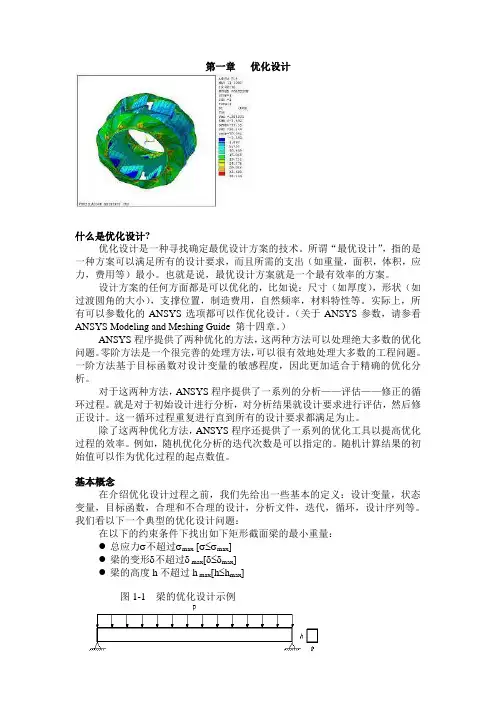

第一章优化设计什么是优化设计?优化设计是一种寻找确定最优设计方案的技术。

所谓“最优设计”,指的是一种方案可以满足所有的设计要求,而且所需的支出(如重量,面积,体积,应力,费用等)最小。

也就是说,最优设计方案就是一个最有效率的方案。

设计方案的任何方面都是可以优化的,比如说:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置,制造费用,自然频率,材料特性等。

实际上,所有可以参数化的ANSYS选项都可以作优化设计。

(关于ANSYS参数,请参看ANSYS Modeling and Meshing Guide 第十四章。

)ANSYS程序提供了两种优化的方法,这两种方法可以处理绝大多数的优化问题。

零阶方法是一个很完善的处理方法,可以很有效地处理大多数的工程问题。

一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析。

对于这两种方法,ANSYS程序提供了一系列的分析——评估——修正的循环过程。

就是对于初始设计进行分析,对分析结果就设计要求进行评估,然后修正设计。

这一循环过程重复进行直到所有的设计要求都满足为止。

除了这两种优化方法,ANSYS程序还提供了一系列的优化工具以提高优化过程的效率。

例如,随机优化分析的迭代次数是可以指定的。

随机计算结果的初始值可以作为优化过程的起点数值。

基本概念在介绍优化设计过程之前,我们先给出一些基本的定义:设计变量,状态变量,目标函数,合理和不合理的设计,分析文件,迭代,循环,设计序列等。

我们看以下一个典型的优化设计问题:在以下的约束条件下找出如下矩形截面梁的最小重量:●总应力σ不超过σmax [σ≤σmax]●梁的变形δ不超过δ max[δ≤δmax]●梁的高度h不超过h max[h≤h max]图1-1 梁的优化设计示例设计变量(DVs)为自变量,优化结果的取得就是通过改变设计变量的数值来实现的。

每个设计变量都有上下限,它定义了设计变量的变化范围。

在以上的问题里,设计变量很显然为梁的宽度b和高度h。

基于ANSYS的机械结构强度计算及优化设计随着科技的不断发展,机械结构在各行各业中扮演着至关重要的角色。

为确保机械结构的安全性和可靠性,强度计算和优化设计成为了不可忽视的环节。

本文将介绍如何利用ANSYS软件进行机械结构的强度计算及优化设计,旨在提升产品的质量和性能。

1. 强度计算的基本原理强度计算是指通过数学方法和有限元分析等技术手段,预测机械结构在特定工况下的受力状态和应力分布,以评估其承载能力和强度情况。

ANSYS作为一款强大的有限元分析软件,提供了丰富的分析工具和模拟功能,可以高效准确地进行机械结构的强度计算。

2. 剖析ANSYS软件的应用ANSYS软件支持用户对机械结构模型进行网格划分、材料属性定义、加载条件设置等操作,并可以对结构进行静力、动力、热力学等方面的强度计算。

在进行强度计算之前,用户需要先建立准确的模型,并进行网格划分。

通过选择各个部件的材料属性和相应的加载条件,可以模拟出真实工况下机械结构的受力状态。

3. 强度计算结果的分析在进行强度计算后,ANSYS能够生成大量的数据和图形,如应力云图、位移变形图、应力分布图等。

通过这些图形和数据,用户可以直观地了解机械结构的受力情况,进而分析结构的强度和刚度情况。

根据实际需求,用户可以对强度计算结果进行进一步的优化设计。

4. 优化设计的思路和方法机械结构的优化设计是通过对结构形状、材料和参数等方面的调整,以达到优化目标的一种方法。

在进行优化设计时,考虑到机械结构的复杂性和多变性,我们可以采用基于ANSYS软件的仿真和优化技术。

通过设置设计变量、约束条件和优化目标,可以对机械结构进行参数优化和拓扑优化,从而改善结构的性能。

5. 优化设计案例分析以一个机械零部件的优化设计为例,首先在ANSYS中建立机械结构的有限元模型并进行强度计算。

然后,设定设计变量和约束条件,以降低结构的重量和提高承载能力为优化目标,利用优化算法进行设计迭代。

通过多次迭代计算和评估,最终获得一个满足设计要求的优化结构。

基于ANSYS的机械系统结构优化与仿真机械系统结构的优化与仿真一直是工程领域中的研究热点。

随着ANSYS软件的发展和应用,基于ANSYS的机械系统结构优化与仿真成为了一种常见的工程实践手段。

本文将从基本概念出发,介绍基于ANSYS的机械系统结构优化与仿真的基本原理和方法,并结合实例展示其应用效果。

第一部分:概述机械系统结构优化与仿真是通过对系统结构进行优化设计和仿真分析,从而使系统达到最佳性能。

在传统的设计方法中,往往需要进行大量的试错和试验,费时费力,效果不佳。

而基于ANSYS软件的机械系统结构优化与仿真则能够通过计算机辅助分析和优化设计,提高设计效率和产品质量。

第二部分:基于ANSYS的机械系统优化1. 结构优化方法:基于ANSYS的机械系统结构优化可以采用多种方法,如拓扑优化、形状优化、参数优化等。

其中,拓扑优化是一种常用的方法,通过在初始结构上添加或消除材料,调整结构的拓扑形状,从而达到优化设计的目的。

2. 优化目标和约束:在进行机械系统结构优化时,需要确定优化的目标和约束条件。

常见的优化目标包括最小化结构重量、最大化结构刚度等;约束条件包括应力约束、位移约束等。

通过在ANSYS软件中设定相应的目标函数和约束条件,可以进行自动化的结构优化。

第三部分:基于ANSYS的机械系统仿真1. 仿真模型建立:在进行机械系统仿真时,需要建立准确的仿真模型。

通过使用ANSYS软件提供的建模工具,可以对机械系统进行几何建模和网格划分,生成准确的仿真模型。

2. 材料性能建模:在进行机械系统仿真时,需要准确地对材料的力学性能进行建模。

ANSYS软件提供了多种材料模型,可以根据实际材料的性质选择合适的模型,从而准确地描述材料的力学行为。

3. 边界条件设置:在进行机械系统仿真时,需要设置合适的边界条件。

通过在ANSYS软件中选择合适的加载和约束条件,可以准确地模拟实际工况下的系统行为。

4. 结果分析与优化:在进行机械系统仿真后,可以通过ANSYS软件提供的结果分析工具对仿真结果进行评估和优化。

基于ansys与matlab数据接口的cfd数值模拟优化设计方法与流程基于ANSYS与MATLAB数据接口的CFD数值模拟优化设计方法与流程一、概述CFD(Computational Fluid Dynamics,计算流体力学)是通过数值计算方法对流体运动进行模拟和分析的一种技术。

在工程领域中,CFD技术可以用来研究和优化各种产品和系统的性能,例如飞机、汽车、船舶、建筑物、管道等。

其中,ANSYS是一种广泛使用的CFD 软件,而MATLAB则是一种强大的数学计算软件。

本文将介绍基于ANSYS与MATLAB数据接口的CFD数值模拟优化设计方法与流程。

二、步骤1. 准备工作在进行CFD数值模拟之前,需要准备以下工作:(1)确定研究对象:例如飞机机身、汽车车身等。

(2)建立几何模型:可以使用CAD软件进行建模。

(3)确定边界条件:例如入口速度、出口压力等。

(4)选择适当的网格划分方式:网格划分对计算精度和效率有很大影响。

2. 进行数值模拟使用ANSYS进行数值模拟的具体步骤如下:(1)导入几何模型:将CAD软件中建立好的几何模型导入到ANSYS 中。

(2)进行网格划分:根据研究对象的形状和要求,选择适当的网格划分方式进行划分。

(3)设置边界条件:根据实际情况,设置入口速度、出口压力等边界条件。

(4)进行数值计算:使用ANSYS中的求解器对流体运动进行数值计算,得到流场参数。

3. 数据处理将ANSYS计算得到的数据导出到MATLAB中进行数据处理和优化。

具体步骤如下:(1)将ANSYS计算结果导出为文本格式。

(2)在MATLAB中读取文本文件,并进行数据处理和优化。

(3)根据实际需求,可以使用MATLAB中的各种函数和工具箱对数据进行分析和优化。

4. 优化设计根据数据处理结果,对研究对象进行优化设计。

具体步骤如下:(1)根据数据处理结果,确定需要改进或优化的方向。

(2)对几何模型进行修改或调整,例如改变形状、增加细节等。

基于仿真分析的机械结构优化设计随着科技的发展,机械结构的优化设计变得越来越重要。

通过仿真分析技术,设计师可以在产品制造阶段对机械结构进行优化,以满足特定的需求和提高性能。

本文将探讨基于仿真分析的机械结构优化设计,并介绍一些常用的仿真方法和工具。

首先,我们需要了解什么是仿真分析。

仿真分析是一种利用计算机模拟和数值计算方法来预测和评估机械结构性能的技术。

它模拟了机械结构的实际运行条件,并通过计算解决了力学、动力学、热力学等方面的问题。

通过仿真分析,设计师可以更好地理解机械结构的行为和性能,为优化设计提供指导。

在机械结构优化设计中,常用的仿真方法包括有限元分析、流体动力学分析和多体动力学分析。

有限元分析是一种将复杂的机械结构离散成多个小单元,并通过求解线性或非线性方程组来计算结构的应力、位移和变形。

它被广泛应用于强度和刚度优化设计。

流体动力学分析则是研究流体在机械结构中的运动和相互作用,常用于气动优化设计。

多体动力学分析是研究多个物体之间的相对运动和力学行为,适用于机械系统的优化设计。

除了仿真方法,设计师还可以借助一些仿真工具来进行机械结构优化设计。

这些工具通常提供直观的用户界面,能够进行参数化建模、网格划分、求解和后处理等操作。

其中,ANSYS、SolidWorks Simulation和CATIA等是较为常用的仿真工具。

设计师可以根据具体需求选择合适的工具,并结合仿真方法进行综合分析。

机械结构优化设计的目标是通过改变结构的几何形状、材料参数或工艺参数,以达到提高性能的效果。

在进行优化设计时,设计师需要明确优化目标,并设置好优化的变量和约束条件。

然后,通过仿真分析评估不同设计方案的性能,并选择最优方案。

最后,设计师可以根据优化结果进行结构的修改或改进。

随着计算机技术的不断发展,机械结构优化设计变得越来越智能化和自动化。

设计师可以利用遗传算法、粒子群算法等智能优化算法进行设计优化。

这些算法模拟了生物的进化和群体行为,能够在设计空间中搜索最优解。