ansys结构优化设计

- 格式:pptx

- 大小:4.06 MB

- 文档页数:79

题目:基于ansys的悬臂梁机构优化专业:班级:学号:姓名:2014年1月绪论在钢结构工[程中,钢材的用量是非常巨大的,这其中不免会存在材料安全储备太高,过于浪费的情况。

如何在保证结构安全的情况下,减少钢材用量,降低成本,这正是本文研究的意义所在。

结构优化设计是在满足各种规范或某些特定要求的条件下,使结构的某种指标(如重量、造价、刚度或频率等)达到最佳的设计方法。

该方法最早应片j在航空工程中,随着计算机的快速发展,很快推广到机械、土木、水利等工程领域。

它的出现使没计者从被动的分析、校核进入主动的设计,这是结构设计上的一次飞跃。

ANSYS作为大型工程汁算软件,其模拟分析功能非常强大,掌握并使用ANSYS对结构进行模拟、计算、优化,对提高材料利用率、减少成本,是很有效的。

本文基于ANSYS的结构设计优化,在ansys workbench中对悬臂梁结构进行优化。

1问题描述一根悬臂梁长度为300mm,高度为15mm,宽度为40mm。

材料为结构钢,弹性模量E=200Gpa,泊松比u=0.3,屈服极限δ=250Mpa。

悬臂梁一端固定,另一端施加有垂直于悬臂梁90N的力。

假设悬臂梁高度10为变直径,垂直于悬臂梁的90N为变力进行优化设计,以得到尽量小的质量,同时合理的的安全系数。

几何模型如图1所示。

其中,悬臂梁高度及受力为变量,高度范围从10mm到20mm,力范围从70N到110N。

安全系数为2以上,悬臂梁质量尽可能小。

图1 几何模型图2 一端受固定约束图3 另一端受90N力2优化步骤2.1最初的分析结果最初的质量为1.413kg,最初的3张图显示当悬臂梁的高度为15mm,端部受力为90N的结果,明显安全系数过大。

图4等效应力图5总变形图6安全系数2.2设置输入输出参量2.2.1输入参量悬臂梁高度,悬臂梁端部受力悬臂梁高度和悬臂梁端部受力需要定义为变量。

首先从主界面打开Design Modeler,然后展开XYplane,接着点亮Sketch1。

学会使用AnsysWorkbench进行有限元分析和结构优化Chapter 1: Introduction to Ansys WorkbenchAnsys Workbench是一款广泛应用于工程领域的有限元分析和结构优化软件。

它的功能强大,能够帮助工程师在设计过程中进行力学性能预测、应力分析以及结构优化等工作。

本章节将介绍Ansys Workbench的基本概念和工作流程。

1.1 Ansys Workbench的概述Ansys Workbench是由Ansys公司开发的一套工程分析软件,主要用于有限元分析和结构优化。

它集成了各种各样的工具和模块,使得用户可以在一个平台上进行多种分析任务,如结构分析、热分析、电磁分析等。

1.2 Ansys Workbench的工作流程Ansys Workbench的工作流程通常包括几个基本步骤:(1)几何建模:通过Ansys的几何建模功能,用户可以创建出需要分析的结构的几何模型。

(2)加载和边界条件:在这一步骤中,用户需要为结构定义外部加载和边界条件,如施加的力、约束和材料特性等。

(3)网格生成:网格生成是有限元分析的一个关键步骤。

在这一步骤中,Ansys Workbench会将几何模型离散化为有限元网格,以便进行分析计算。

(4)材料属性和模型:用户需要为分析定义合适的材料属性,如弹性模量、泊松比等。

此外,用户还可以选择适合的分析模型,如静力学、动力学等。

(5)求解器设置:在这一步骤中,用户需要选择适当的求解器和设置求解参数,以便进行分析计算。

(6)结果后处理:在完成分析计算后,用户可以对计算结果进行后处理,如产生应力、位移和变形等结果图表。

Chapter 2: Finite Element Analysis with Ansys Workbench本章将介绍如何使用Ansys Workbench进行有限元分析。

我们将通过一个简单的示例,演示有限元分析的基本步骤和方法。

ANSYS优化设计设计优化技术ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

它利用ANSYS软件平台上的多物理场问题求解器和优化算法,对设计进行高效、全面的优化。

通过不断迭代求解和更新设计参数,最终达到设计性能的最优化。

ANSYS优化设计涵盖了多个领域的设计问题,例如结构优化、流体优化、电磁优化等。

在结构优化中,可以通过调整材料属性、几何形状和连接方式等设计参数,使结构在承受最大载荷的同时,尽可能地减少重量和成本。

在流体优化中,可以通过调整流体流动的速度、方向和阻力等设计参数,使流体系统的效率和性能得到最大化。

在电磁优化中,可以通过调整电磁场的分布和强度等设计参数,实现电磁设备的最佳性能。

ANSYS优化设计的核心是优化算法。

ANSYS提供了多种优化算法,包括遗传算法、进化算法、粒子群算法等。

这些算法可以根据设计问题的特点和约束条件选择合适的优化策略,并通过不断地试验和调整设计参数,逐步优化设计方案。

优化设计的目标通常是在一定的约束条件下,使设计满足最大化性能、最小化成本或达到特定的指标要求。

使用ANSYS进行优化设计需要以下几个步骤。

首先,确定优化目标和约束条件。

这包括定义设计的性能要求、约束条件、可变参数范围等。

其次,建立数学模型。

将设计问题转化为数学方程组,并确定相关参数之间的关系。

然后,选择合适的优化算法。

根据设计问题的特点和约束条件,选择合适的优化算法进行求解。

最后,进行多次迭代求解。

根据优化算法的要求,通过不断地更新设计参数,逐步接近最优解。

ANSYS优化设计具有以下优势。

首先,通过仿真和数值分析,可以提前发现并解决设计中的问题,减少试错成本。

其次,可以在多个设计方案中比较和选择最优解,提高设计性能。

第三,使用计算机仿真和优化算法,可以大大缩短设计周期,提高设计效率。

最后,ANSYS提供了丰富的优化设计工具和资源,使设计工程师可以更好地应用和掌握优化设计技术。

总之,ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

ANSYS优化设计1.认识ANSY S优化模块1.1 什么时候我需要它的帮忙?什么是ANS YS优化?我想说明一个例子要比我在这里对你絮叨半天容易理解的多。

注意过普通的水杯吗?底面圆圆的,上面加盖的哪一种。

仔细观察一下,你会发现比较老式的此类水杯有一个共同特点:底面直径=水杯高度。

图1 水杯的简化模型为什么是这样呢?因为只有满足这个条件,才能在原料耗费最少的情况下使杯子的容积最大。

在材料一定的情况下,如果水杯的底面积大,其高度必然就要小;如果高度变大了,底面积又大不了,如何调和这两者之间的矛盾?其实这恰恰就反应了一个完整的优化过程。

在这里,一个水杯的材料是一定的,所要优化的变量就是杯子底面的半径r和杯子的高度h,在ANSYS的优化模块里面把这些需要优化的变量叫做设计变量(DV);优化的目标是要使整个水杯的容积最大,这个目标在A NSYS的优化过程里叫目标函数(OBJ);再者,对设计变量的优化有一定的限制条件,比如说整个杯子的材料不变,这些限制条件在ANSY S 的优化模块中用状态变量(SV)来控制。

下面我们就来看看ANS YS中怎么通过设定D V、SV、OBJ,利用优化模块求解以上问题。

首先参数化的建立一个分析文件(假设叫vol u.inp),水杯初始半径为R=1,高度为H =1(DV),由于水杯材料直接喝水杯的表面积有关系,这里假设水杯表面积不能大于100,这样就有S=2πRH+2πR2<100(SV),水杯的容积为V=πR2H(OBJ)。

File:volu.inp (用参数直接定义也可或者在命令栏内直接写)R=1H=1S=2*3.14*R*H+2*3.14*R*RV=10000/(3.14*R*R*H)然后再建一个优化分析文件(假设叫opt volu.inp),设定优化变量,并求解。

第五章ANSYS 优化设计拓扑优化拓扑优化是指形状优化,也称为外形优化,其目的是寻找载荷作用下的物体最佳材料分配方案,最大刚度设计。

拓扑优化的原理是在满足结构体积缩减量的条件下使结构的柔度极小化。

极小化的结构柔度实际就是要求结构的刚度最大化。

ANSYS提供的拓扑优化技术用于确定系统的最佳几何形状,其原理是系统材料发挥最大利用率,同时确保诸如整体刚度、自振频率等在满足工程要求的条件下获得极大或极小值。

优化参数:不需要人工定义优化参数,而是自动将材料分布当作优化参数。

目标函数:是在满足给定的实际约束条件下(如体积减小等)需要极大或极小化的参数,通常采用的目标函数是结构柔量能量(the energy of structure compliance)极小化和基频最大等。

支持的单元类型:二维实体单元:PLANE2、PLANE82,用于平面应力或轴对称问题;三维实体单元:SOLID92、SOLID95;壳单元:SHELL93。

特别提醒:1、ANSYS程序只对单元类型编号等于1的单元部分进行拓扑优化,对于单元类型编号等于或大于2的单元网格不进行拓扑优化。

2、(1)拓扑优化只能基于线性结构静力分析或模态分析,其它分析类型暂时还不支持。

(2)ANSYS实际提供的拓扑优化为基于线性结构静力分析的最大静态刚度拓扑优化设计和基于模态分析的最大动态刚度优化设计,同时需要达到体积最小化目的。

(3)采用单载荷步或多载荷步的线性结构静力分析时,施加相应的载荷和边界条件。

采用模态频率分析,仅仅施加边界条件。

3、拓扑优化的结果对网格划分密度非常敏感,较细密的网格可以产生更加清晰、确定的拓扑结果,但计算会随着单元规模的增加而需要更多的收敛时间;相反,较粗的网格会生成模糊、不确定的拓扑结果。

另外,拓扑优化结果对载荷情况十分敏感,有时很小的载荷变化将导致拓扑优化结果的巨大差异。

优化设计1. 简介举例:如何在原材料消耗最少情况下,使水杯的容积最大。

基于ANSYS的车架结构优化设计车架结构在汽车工程中起着至关重要的作用,它是支撑整个车辆的骨架,承受着来自地面、悬挂系统和动力系统的力和扭矩。

为了满足车辆的性能要求,提高安全性和降低噪音振动,车架结构需要进行优化设计。

本文将通过使用ANSYS软件进行车架结构优化设计,并详细介绍整个优化设计过程。

第一步是建立车架的有限元模型。

有限元分析是一种以离散化方法来近似连续物体的一种数学方法。

在车架结构的有限元建模中,可以使用SOLID186单元来模拟车架的实体结构。

同时,还需要将汽车的质量、车轮的载荷等加载到有限元模型中。

第二步是进行静态结构分析。

静态结构分析是车架结构优化设计的基础,可以评估车架在不同载荷情况下的应力和变形情况。

在进行静态结构分析之前,需要根据汽车设计标准和车辆使用条件来确定适当的载荷情况。

采用ANSYS软件进行静态结构分析,可以得到车架的应力和变形分布情况。

第三步是进行优化设计。

优化设计是车架结构设计中的重要环节,可以通过调整车架的材料、形状和尺寸等参数来改善车架的性能。

在ANSYS 中,可以使用自动优化工具进行优化设计。

首先,需要定义优化目标函数和约束条件,例如最小化最大应力、最小化车架的质量等。

然后,可以选择不同的优化算法,如遗传算法、粒子群优化等,来最优解。

通过多次迭代和分析,可以逐步得到最优的车架结构。

第四步是验证优化结果。

在优化设计完成后,需要进行验证来确认优化结果的可行性和有效性。

可以对优化后的车架结构进行静态结构分析、模态分析和疲劳寿命分析等,来评估车架的性能和可靠性。

如果结果满足要求,就可以进行后续的制造和测试。

总之,基于ANSYS的车架结构优化设计可以帮助工程师更好地理解和改善车架的性能。

通过使用ANSYS软件进行有限元建模、静态结构分析、优化设计和验证,可以得到最优的车架结构,提高汽车的性能和安全性。

同时,车架结构优化设计还可以减少材料的使用和降低成本,对环境也有积极的意义。

收稿日期:2003-08-21作者简介:严云(1974-),男,云南昆明人,讲师,主要从事:结构力学和结构C AD 方面的教学与研究.文章编号:1005-0523(2004)04-0052-04基于ANSYS 参数化设计语言的结构优化设计严 云(华东交通大学土木建筑学院,江西南昌330013)摘要:介绍了ANS YS 优化设计的过程,论述了如何将ANSYS 强大的有限元分析、优化设计功能和我国设计规范相结合,用APDL 进行用户化程序的开发,并运用到工程结构的优化设计中.实例中对一个十二杆桁架结构和江西国际汽车城GJ-3轻型门式刚架进行了优化设计,并对结果进行了比较,表明采用本文提出的方法是有效和可行的.关 键 词:有限元;优化设计;ANSYS;APDL;桁架;门式刚架中图分类号:TU311.41 文献标识码:A1 前 言一般而言,结构设计可分为二种形式,即功能设计和优化设计.功能设计强调的是该设计能达到预定的所有设计要求,但还可以在某些方面进行改进;结构优化设计强调的是从众多设计序列中寻求结构的最佳设计序列,前提是保证结构几何构造、强度、刚度、稳定和自振频率等满足规范要求,通过改变结构的几何尺寸,材料类型,钢筋混凝土的配筋率等某些设计变量,在工程系统内合理分配设计资源,充分发挥材料的抗力,一方面节省了材料用量,使结构最轻,另一方面减少了施工费用,使工程结构体系的各项功能指标和工程费用都能达到最期望的目标,这种调和结构特性和工程费用关系的方法就是结构优化方法.优化设计是建立在现代代数学最优化理论、有限元分析和计算机程序设计的基础上,能从众多的设计序列中选择最佳设计序列(设计序列是指确定一个特定模型的所有参数的集合),因而采用优化设计方法能大大提高设计效率和设计质量.优化过程本质上是一个分析)评估-修正的迭代过程,需要对不同的设计序列进行结构效应的有限元分析,并进行优化参数评价,逐步逼近最优设计序列.2 A NSYS 优化设计的过程ANSYS 软件是融结构、热、流体、电磁、声学于一体的大型通用有限元分析软件,目前ANSYS 公司是世界计算机辅助工程(CAE)行业中最大的公司,其领导着世界计算机辅助工程的潮流,并被全球工业界广泛接受.该软件是世界上唯一能具有多物理场优化功能的有限元分析(FE A)的软件,并且具备完善的用户化开发环境.本文下面着重讨论基于APDL(ANSYS Parametric Design Language)的ANSYS 优化设计过程.ANSYS 的软件的优化模块(/OP T )是集成于ANSYS 软件包之中,它必须和参数化设计语言完全集合在一起工作才能发挥ANSYS 优化设计的功能,APDL 的利用是优化设计的一个核心步骤.ANSYS 的优化模块采用了三大优化变量来描述优化过程,它们分别是:1)设计变量(design variables)为自变量,优化结果的取得是通过改变设计变量的数值来实现的,每个设计变量都有上下限,它定义了设计变第21卷第4期2004年8月华东交通大学学报Journal of East China Jiaotong Universi ty Vol.21 No.4Aug.,2004量的变化范围;2)状态变量(state variables)是约束设计的数值,它们可以是设计变量的函数,也可独立于设计变量,状态变量可能会有上下限,也可能只有单方面的限制,即只有上限或只有下限;3)目标函数(objective function)是一个尽量减少的数值,它必须是设计变量的函数,改变设计变量的数值将改变目标函数的数值.左侧的公式说明了一个具有约束的最小化问题的模型:min f =f (x ) x i [x i [x is.t. g i (x )[g i (i =1,2,3,,,m 1)h i [h i (x ) (j =1,2,3,,,m 2)w i [w i (x )[w i (i =1,2,3,,,m 3)式中:f =objective functionx =[x 1,x 2,x 3,,x n ,]design variables g i ,h i ,w i =state variblesm 1+m 2+m 3=nu mber of state variableANSYS 软件提供了很多优化设计方法,主要有零阶方法、一阶方法、随机搜索法等步长搜索法,乘子计算法和最优梯度法.零阶方法是主要通过对目标函数添加罚函数将问题转化为非约束的优化问题,再用曲线拟合来建立目标函数和设计变量之间关系来实现逼近的;一阶方法是同样是通过对目标函数添加罚函数将问题转化为非约束的优化问题后,再使用因变量对设计变量的偏导数进行梯度计算,从而确定搜索方向,并用线搜索法对非约束问题进行最小化;随机搜索法即在设计空间内按最大的迭代次数和可行解(合理设计序列)个数进行随机搜索;等步长搜索法是对在设计空间内对每一个设计变量以等步长的方式进行搜索;等等,关于以上优化设计的详细基本原理可参考ANSYS Theory Reference 中第20章Design Optimization.[2],下面主要说明如何应用ANSYS 提供的优化算法来进行结构优化设计.一个典型的ANSYS 优化过程通常需要经过以下的步骤来完成:1)构建一个优化分析文件:(1)参数化建模:利用ANSYS 软件提供的参数化建模功能把将要参与优化的数据(设计变量DV)初始化,并构建一个参数化分析模型,为以后软件修正模型提供可能;(2)加载与求解:对结构的参数化模型进行加载与求解;(3)进入ANSYS 的后处理模块,提取有限元分析结构结果并赋值给状态变量SV(约束条件)和目标函数OBJ(优化目标).2)构建优化控制文件:(1)进入优化设计模块,指定优化分析文件;(2)声明优化变量,选择优化工具或优化方法,还可以采用用户自己的外部优化程序;(3)指定优化循环控制方式;(4)进行优化参数评价,优化处理器根据本次循环提供的优化参数(设计变量DVs 、状态变量SVs 及目标函数OBJ)与上次循环提供的优化参数作比较之后确定该次循环目标函数是否收敛,或者说结构是否达到了最优,如果最优,完成迭代,退出优化循环圈,否则,进行下步.3)根据已完成的优化循环和当前优化变量的状态修正设计变量,重新投入循环.4)查看设计序列结果及后处理设计结果.以上过程可由以下如图1所示框图来说明整个优化的流程.实现ANSYS 优化设计主要有批处理方法和图形交互方式,在结构的优化设计中,约束条件主要涉及几何构造、强度、刚度、稳定等,通过有限元法计算这些参量的是一个比较有效和安全的方法,在对复杂的结构进行优化时特别明显.在ANSYS 中建立模型和修改模型都是手工完成的(也可以通过与其它C AD 的接口,例如AutoC AD 的SAT 文件),对于结构比较复杂或者需要修改的地方很多的情况下,优化的时间比较长.其中计算时间相对较少,建模和结构修改所占比重较大.这时我们可以依靠APDL 来提高结构优化效率.APDL 是ANSYS 软件提供给用户的一个依赖于ANSYS 程序的交互式软件开发环境.APDL 语言具有类似一般计算机语言的常见功能,如类似于常数定义、变量定义和赋值的参数定义,分支和循环控制语句,类似于子程序53第4期 严 云:基于ANSYS 参数化设计语言的结构优化设计调用的宏调用等功能.除此以外,还包含有比较强的数学运算能力,如算术运算、比较、取整和标准FORTRAN 的三角函数、指数函数、双曲函数等.利用APDL 语言还可以使用成千上万个ANSYS 提供的分析数据进行数学运算,以及建立分析模型,控制AN -SYS 程序的运行过程等功能.3 APDL 进行结构优化设计的实例1)桁架结构的优化设计在满足桁架结构几何构造、强度、刚度和稳定约束条件下的重量最小优化问题的数学模型为:min W(A)=E ni =1Q A i L i ;s.t. R i 1[[R i ] (i 1=1,2,3,,n 1)D j [[D j ] (j 1=1,2,3,,m)R i 2\[R cr ] (i 2=1,2,3,,n 2)A mi ni [A i [A maxi式中:(1)W(A )为结构总质量,定义为目标函数;(2)Q 为材料密度;(3)L i 为第i 杆的长度;(4)A =[A 1,A 2,,,A n ]T 为杆件截面面积向量,定义为设计变量;(5)R i 1,[R i 1]分别为第i 1杆件的拉应力和许用拉应力,通过有限分析,分别求出杆件的拉应力,该参数定义为状态变量;(6)R i 2,[R cr ]分别为第i 2杆件的压应力和临界压应力,临界压应力可根据杆件的截面尺寸(已定义为设计变量)和材料特性求出,压应力可通过有限分析求出,分别求出杆件的压应力和临界压应力,该参数定义为状态变量;(7)D j ,[D j ]分别为第j 节点的位移和允许位移,节点的位移可通过有限分析求出,该参数定义为状态变量;(8)A m i n i,A max i 分别为杆件面积A i 的下界与上界,为设计变量的上限和下限;(9)n,n 1,n 2,m 分别为结构的杆件总数,拉杆总数,压杆总数和节点总数.按照上述的优化过程,将结构总质量定义为目标函数,将杆件的截面尺寸作为设计变量,拉杆的拉应力,压杆的压应力,结点最大位移定义为状态变量,采用ANSYS 提供的一阶优化方法,通过APDL 开发了一个程序用于桁架结构的优化.本例对文献[5]中的十二杆桁架进行了优化,桁架的结构形式如图2所示.优化过程中比文献[5]多引入了压杆稳定的状态变量,该值为随着设计变量变化动态修改,其它参数相同,本文的优化结果比文献[5]节省钢材29.6%.优化结果对比见表1,目标函数W(A)优化进程见图3.表1 优化结果对比(未注明单位均为平方厘米)方法W(kg )A1A2A3A4A5A6A7A8A9A10A11A12初始设计282.812.812.812.812.812.812.812.812.812.812.812.812.8遗传算法[5]127.710.4 2.4 5.612.80.4 3.28.8 5.2 5.6 4.4 4.0 6.8本文89.98.50.47.78.30.70.75.71.64.55.80.73.954华东交通大学学报 2004年2)门式刚架结构的优化设计在满足门式刚架结构几何构造、强度、刚度和稳定约束条件下的重量最小优化问题,本文根据ANSYS 的要求作以下描述:(1)设计变量:以变截面梁柱截面大头与小头的腹板高度、腹板厚度、翼缘宽度及翼缘厚度为设计变量.(2)优化目标:以结构用钢量最少为优化目标;(3)状态变量:几何构造约束条件方面有宽厚比、高厚比、腹板高度大于翼缘宽度、大头截面高度大于小头截面高度、翼缘厚度大于腹板厚度2mm 以上等,性能约束主要是考虑屈曲后强度利用的强度、刚度及平面内外稳定的性能约束.以上约束条件的上下限要在有限元分析的过程中随着设计变量动态调整,详细的计算公式见文献[6].本文对江西国际汽车城2#品牌专卖店GJ-3轻型门式刚架进行了优化设计,GJ-3轻型门式刚架详文献[7],优化结果对比见表2。

基于ANSYS的机械结构强度计算及优化设计随着科技的不断发展,机械结构在各行各业中扮演着至关重要的角色。

为确保机械结构的安全性和可靠性,强度计算和优化设计成为了不可忽视的环节。

本文将介绍如何利用ANSYS软件进行机械结构的强度计算及优化设计,旨在提升产品的质量和性能。

1. 强度计算的基本原理强度计算是指通过数学方法和有限元分析等技术手段,预测机械结构在特定工况下的受力状态和应力分布,以评估其承载能力和强度情况。

ANSYS作为一款强大的有限元分析软件,提供了丰富的分析工具和模拟功能,可以高效准确地进行机械结构的强度计算。

2. 剖析ANSYS软件的应用ANSYS软件支持用户对机械结构模型进行网格划分、材料属性定义、加载条件设置等操作,并可以对结构进行静力、动力、热力学等方面的强度计算。

在进行强度计算之前,用户需要先建立准确的模型,并进行网格划分。

通过选择各个部件的材料属性和相应的加载条件,可以模拟出真实工况下机械结构的受力状态。

3. 强度计算结果的分析在进行强度计算后,ANSYS能够生成大量的数据和图形,如应力云图、位移变形图、应力分布图等。

通过这些图形和数据,用户可以直观地了解机械结构的受力情况,进而分析结构的强度和刚度情况。

根据实际需求,用户可以对强度计算结果进行进一步的优化设计。

4. 优化设计的思路和方法机械结构的优化设计是通过对结构形状、材料和参数等方面的调整,以达到优化目标的一种方法。

在进行优化设计时,考虑到机械结构的复杂性和多变性,我们可以采用基于ANSYS软件的仿真和优化技术。

通过设置设计变量、约束条件和优化目标,可以对机械结构进行参数优化和拓扑优化,从而改善结构的性能。

5. 优化设计案例分析以一个机械零部件的优化设计为例,首先在ANSYS中建立机械结构的有限元模型并进行强度计算。

然后,设定设计变量和约束条件,以降低结构的重量和提高承载能力为优化目标,利用优化算法进行设计迭代。

通过多次迭代计算和评估,最终获得一个满足设计要求的优化结构。

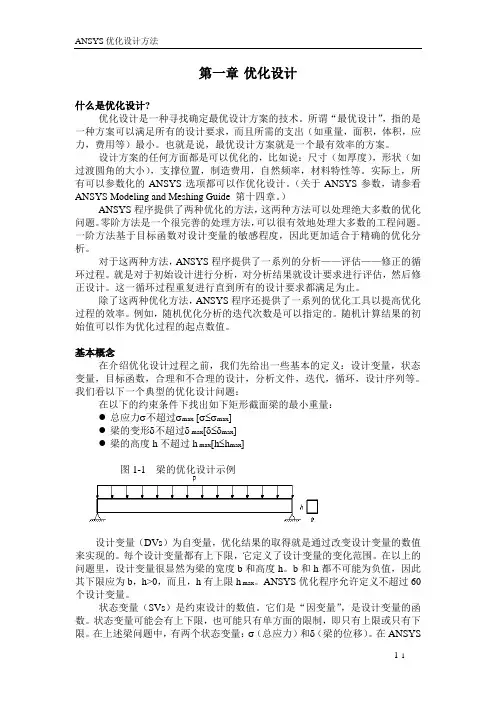

第一章优化设计什么是优化设计?优化设计是一种寻找确定最优设计方案的技术。

所谓“最优设计”,指的是一种方案可以满足所有的设计要求,而且所需的支出(如重量,面积,体积,应力,费用等)最小。

也就是说,最优设计方案就是一个最有效率的方案。

设计方案的任何方面都是可以优化的,比如说:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置,制造费用,自然频率,材料特性等。

实际上,所有可以参数化的ANSYS选项都可以作优化设计。

(关于ANSYS参数,请参看ANSYS Modeling and Meshing Guide 第十四章。

)ANSYS程序提供了两种优化的方法,这两种方法可以处理绝大多数的优化问题。

零阶方法是一个很完善的处理方法,可以很有效地处理大多数的工程问题。

一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析。

对于这两种方法,ANSYS程序提供了一系列的分析——评估——修正的循环过程。

就是对于初始设计进行分析,对分析结果就设计要求进行评估,然后修正设计。

这一循环过程重复进行直到所有的设计要求都满足为止。

除了这两种优化方法,ANSYS程序还提供了一系列的优化工具以提高优化过程的效率。

例如,随机优化分析的迭代次数是可以指定的。

随机计算结果的初始值可以作为优化过程的起点数值。

基本概念在介绍优化设计过程之前,我们先给出一些基本的定义:设计变量,状态变量,目标函数,合理和不合理的设计,分析文件,迭代,循环,设计序列等。

我们看以下一个典型的优化设计问题:在以下的约束条件下找出如下矩形截面梁的最小重量:●总应力σ不超过σmax [σ≤σmax]●梁的变形δ不超过δ max[δ≤δmax]●梁的高度h不超过h max[h≤h max]图1-1 梁的优化设计示例设计变量(DVs)为自变量,优化结果的取得就是通过改变设计变量的数值来实现的。

每个设计变量都有上下限,它定义了设计变量的变化范围。

在以上的问题里,设计变量很显然为梁的宽度b和高度h。

结构ansys优化的原理ANSYS 是一个广泛使用的工程仿真软件,提供了许多优化工具和技术,以帮助工程师改进产品设计并满足特定的性能指标。

在 ANSYS 中进行优化的原理大致包括以下几个步骤:1. 建模与分析:首先,工程师需要在 ANSYS 中建立一个合适的模型,该模型描述了所需优化的系统或组件。

这可以是一个结构、一个流体系统、电气设备等等。

然后,通过施加特定的边界条件和加载来模拟实际工作条件,并进行仿真分析以获得模型的响应。

2. 定义优化目标和约束:在进行优化之前,需要明确定义优化的目标,例如最小化重量、最大化强度、优化流体流动的效率等。

同时,还需要确定可能的约束条件,如最大应力、最小挠度、特定的几何限制等。

3. 设计变量的定义:工程师需要确定哪些设计变量可以改变以实现优化目标。

这可能包括几何参数 如尺寸、形状)、材料特性、加载条件等。

这些变量的范围和约束条件也需要在此阶段定义。

4. 优化算法的选择:ANSYS 提供了多种优化算法,包括梯度法、遗传算法、粒子群优化等。

工程师需要根据问题的复杂性、设计空间的特点以及计算资源等因素选择合适的优化算法。

5. 执行优化和迭代:一旦设置好优化问题,工程师就可以让 ANSYS 开始执行优化计算。

软件会根据选定的优化算法,在设计空间中搜索最优解。

这通常需要进行多次迭代,每次迭代都会根据优化算法的结果更新设计变量,直到满足设定的优化目标和约束条件。

6. 结果分析:最后,工程师需要对优化后的结果进行分析。

他们会评估优化后的设计是否满足了设定的性能指标,并检查是否存在潜在的改进空间。

在确认最终结果后,可能会对优化后的设计进行验证和进一步的工程分析。

总的来说,ANSYS 中的优化原理涉及到建立模型、定义目标和约束、选择设计变量、选择优化算法、执行优化迭代和分析结果等多个步骤,以帮助工程师改进产品设计并实现特定的性能要求。

ANSYS优化设计ANSYS是一款广泛应用于工程设计和分析领域的计算机辅助工程分析软件。

其中的优化设计功能可以帮助工程师在设计过程中通过数值方法优化设计方案,以求得更优的设计结果。

本文将从优化设计的基本原理和流程、常用的优化设计方法以及ANSYS优化设计功能的使用方法等方面进行讨论。

优化设计的基本原理和流程优化设计的基本原理是通过对设计变量进行调整,使一些指标函数达到最优值,以达到满足设计要求的目标。

在优化设计流程中,首先需要明确设计目标和约束条件,例如最小化结构重量、最大化热交换效率等。

然后选择适当的优化方法并建立数学模型,通过计算求解得到最优设计方案。

常用的优化设计方法1.数学规划方法:包括线性规划、非线性规划等。

线性规划适用于目标函数和约束条件为线性关系的情况,非线性规划适用于目标函数和约束条件中包含非线性关系的情况。

2.遗传算法:模拟生物进化过程,通过基因组合、交叉和变异等操作,通过适应度评估得到最优解。

3.粒子群算法:模拟鸟群觅食行为,通过个体之间的位置和速度变化来逐步逼近最优解。

4.有限元法优化:通过建立有限元模型,通过改变设计变量来优化结构。

1. OptiStruct:OptiStruct是一种拥有高性能求解器的结构优化软件,能够处理多种优化问题。

在使用OptiStruct进行优化设计时,首先需要建立结构有限元模型,并设置设计变量、目标函数和约束条件。

然后通过OptiStruct的求解器求解得到最优设计方案。

2. DesignXplorer:DesignXplorer是ANSYS的参数化设计和优化软件,能够实现参数化建模、敏感性分析、Design of Experiments(DOE)等功能。

在使用DesignXplorer进行优化设计时,可以使用该软件提供的多种参数化建模工具进行建模,并通过设定设计变量的范围和目标函数来进行优化计算。

3. Workbench Optimization:Workbench Optimization是ANSYS Workbench的一个模块,可以对ANSYS Workbench中的各种分析模块进行全局优化。

第五章ANSYS 优化设计拓扑优化拓扑优化是指形状优化,也称为外形优化,其目的是寻找载荷作用下的物体最佳材料分配方案,最大刚度设计。

拓扑优化的原理是在满足结构体积缩减量的条件下使结构的柔度极小化。

极小化的结构柔度实际就是要求结构的刚度最大化。

ANSYS提供的拓扑优化技术用于确定系统的最佳几何形状,其原理是系统材料发挥最大利用率,同时确保诸如整体刚度、自振频率等在满足工程要求的条件下获得极大或极小值。

优化参数:不需要人工定义优化参数,而是自动将材料分布当作优化参数。

目标函数:是在满足给定的实际约束条件下(如体积减小等)需要极大或极小化的参数,通常采用的目标函数是结构柔量能量(the energy of structure compliance)极小化和基频最大等。

支持的单元类型:二维实体单元:PLANE2、PLANE82,用于平面应力或轴对称问题;三维实体单元:SOLID92、SOLID95;壳单元:SHELL93。

特别提醒:1、ANSYS程序只对单元类型编号等于1的单元部分进行拓扑优化,对于单元类型编号等于或大于2的单元网格不进行拓扑优化。

2、(1)拓扑优化只能基于线性结构静力分析或模态分析,其它分析类型暂时还不支持。

(2)ANSYS实际提供的拓扑优化为基于线性结构静力分析的最大静态刚度拓扑优化设计和基于模态分析的最大动态刚度优化设计,同时需要达到体积最小化目的。

(3)采用单载荷步或多载荷步的线性结构静力分析时,施加相应的载荷和边界条件。

采用模态频率分析,仅仅施加边界条件。

3、拓扑优化的结果对网格划分密度非常敏感,较细密的网格可以产生更加清晰、确定的拓扑结果,但计算会随着单元规模的增加而需要更多的收敛时间;相反,较粗的网格会生成模糊、不确定的拓扑结果。

另外,拓扑优化结果对载荷情况十分敏感,有时很小的载荷变化将导致拓扑优化结果的巨大差异。

优化设计1. 简介举例:如何在原材料消耗最少情况下,使水杯的容积最大。

ANSYS在结构优化设计中的应用由于优化设计的基础理论涉及面较广,对设计人员的数学能力要求较高。

为了帮助设计人员更好地理解抽象的优化理论,提高其实际动手能力,本文介绍了如何利用有限元分析软件进行结构优化设计,建立了基于ANSYS的结构优化设计流程图。

最后通过一个工程实例加以说明。

一、引言优化设计是在数学规划的基础上发展起来的一门交叉学科,随着电子计算机的引入,它已迅速发展成为一种有效的新型工程设计方法。

机械结构设计应用优化设计方法较传统的设计方法一般可节省材料7~40%,并可获得最佳的结构尺寸。

近年来,基因(遗传)算法、猴王算法及模拟退火算法等新型算法又相继引入优化设计领域,扩大了优化设计的基础理论涉及面,对学生的数学基础要求也越来越高。

当设计人员在面对这些种类繁多而且抽象的优化理论时,普遍出现困难情绪。

在优化设计中引入计算机和成熟的商品软件,使结构优化设计的求解程序化、可视化,激发设计人员的求解兴趣,使得传统的优化设计增添了新的活力。

本文介绍了有限元分析软件ANSYS在结构优化设计中的应用,使概念更具体化和形象化,提高了设计人员分析问题的基本技能和计算机操作与软件应用的能力。

二、结构优化设计的数学模型一般说来,优化设计方法不仅要求设计人员要了解所求解间题的工程背景,将设计问题转化为某种优化模型,而且还要懂得利用一门计算机编程语言来实现某种算法,这样他才能够完成优化设计。

也正是这些问题的存在妨碍了学生自己动手应用优化技术解决工程实际问题,厌学情绪也就随之而来。

如何将工程问题转化为优化设计模型,这是机械优化设计首先要解决的关键问题。

建立数学模型的三个基本要素是:设计变量、约束条件以及目标函数。

其中,设计变量又称为自变量,通过其自身的选择和调整来实现优化结果的获取;约束条件又可分为边界约束和性能约束,边界约束一般是考虑设计变量的取值范围,性能约束是根据设计性能或指标要求而定的一种约束条件;目标函数是某个方案的评价指标,有时也是某个设计所要追求的目标函数。

利用ANSYS进行优化设计时的几种优化算法本文探讨了利用ANSYS进行优化设计时的几种优化算法。

优化技术理解计算机程序的算法总是很有用的,尤其是在优化设计中。

在这一部分中,将提供对下列方法的说明:零阶方法,一阶方法,随机搜索法,等步长搜索法,乘子计算法和最优梯度法。

(更多的细节参见ANSYS Theory Reference 第20章。

)零阶方法零阶方法之所以称为零阶方法是由于它只用到因变量而不用到它的偏导数。

在零阶方法中有两个重要的概念:目标函数和状态变量的逼近方法,由约束的优化问题转换为非约束的优化问题。

逼近方法:本方法中,程序用曲线拟合来建立目标函数和设计变量之间的关系。

这是通过用几个设计变量序列计算目标函数然后求得各数据点间最小平方实现的。

该结果曲线(或平面)叫做逼近。

每次优化循环生成一个新的数据点,目标函数就完成一次更新。

实际上是逼近被求解最小值而并非目标函数。

状态变量也是同样处理的。

每个状态变量都生成一个逼近并在每次循环后更新。

用户可以控制优化近似的逼近曲线。

可以指定线性拟合,平方拟合或平方差拟合。

缺省情况下,用平方差拟合目标函数,用平方拟合状态变量。

用下列方法实现该控制功能:Command: OPEQNGUI: Main Menu>Design Opt>Method/ToolOPEQN同样可以控制设计数据点在形成逼近时如何加权;见ANSYS Theory Reference。

转换为非约束问题状态变量和设计变量的数值范围约束了设计,优化问题就成为约束的优化问题。

ANSYS程序将其转化为非约束问题,因为后者的最小化方法比前者更有效率。

转换是通过对目标函数逼近加罚函数的方法计入所加约束的。

搜索非约束目标函数的逼近是在每次迭代中用Sequential Unconstrained Minimization Technique(SUMT) 实现的。

收敛检查在每次循环结束时都要进行收敛检查。