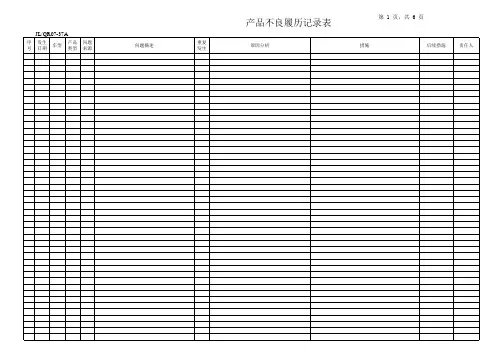

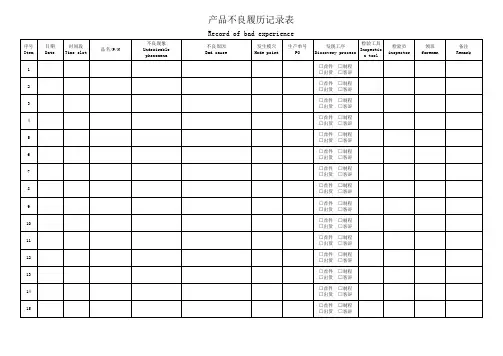

产品不良履历表

- 格式:xls

- 大小:19.00 KB

- 文档页数:2

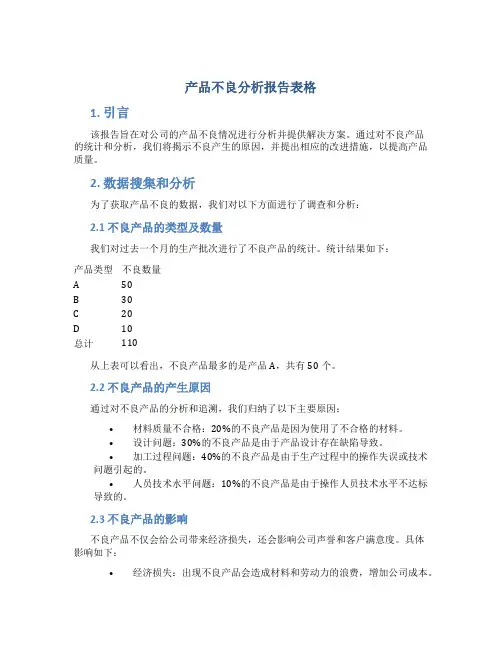

产品不良分析报告表格1. 引言该报告旨在对公司的产品不良情况进行分析并提供解决方案。

通过对不良产品的统计和分析,我们将揭示不良产生的原因,并提出相应的改进措施,以提高产品质量。

2. 数据搜集和分析为了获取产品不良的数据,我们对以下方面进行了调查和分析:2.1 不良产品的类型及数量我们对过去一个月的生产批次进行了不良产品的统计。

统计结果如下:产品类型不良数量A 50B 30C 20D 10总计110从上表可以看出,不良产品最多的是产品A,共有50个。

2.2 不良产品的产生原因通过对不良产品的分析和追溯,我们归纳了以下主要原因:•材料质量不合格:20%的不良产品是因为使用了不合格的材料。

•设计问题:30%的不良产品是由于产品设计存在缺陷导致。

•加工过程问题:40%的不良产品是由于生产过程中的操作失误或技术问题引起的。

•人员技术水平问题:10%的不良产品是由于操作人员技术水平不达标导致的。

2.3 不良产品的影响不良产品不仅会给公司带来经济损失,还会影响公司声誉和客户满意度。

具体影响如下:•经济损失:出现不良产品会造成材料和劳动力的浪费,增加公司成本。

•客户满意度下降:不良产品会影响客户使用体验,降低客户满意度。

•公司声誉受损:频繁出现不良产品会对公司品牌形象造成负面影响。

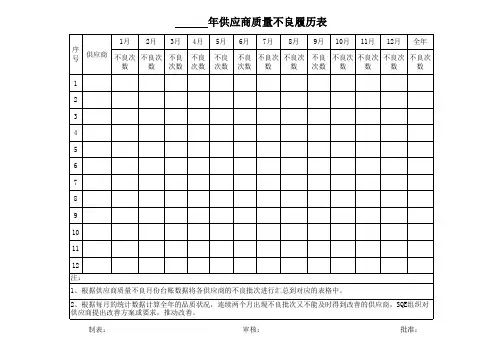

3. 改进方案针对以上不良产品产生的原因,我们提出了以下改进方案:3.1 材料质量管控•加强对供应商的材料质量审核和监督。

•加强对材料检验过程的把控,确保只使用符合质量标准的材料。

3.2 产品设计优化•设计部门应跟踪客户反馈和市场需求,及时修改产品设计,并通过有效的测试验证产品质量。

3.3 加强生产过程管控•加强对生产过程的监控,确保操作规范和操作人员技术水平达标。

•实施严格的生产工艺流程,避免操作失误和技术问题。

3.4 培训和技术提升•加强对操作人员的培训和技术提升,提高其技术水平和质量意识。

4. 结论通过对产品不良情况的分析,我们发现不良产品主要是由于材料质量、设计问题、加工过程和人员技术水平等多方面原因导致的。

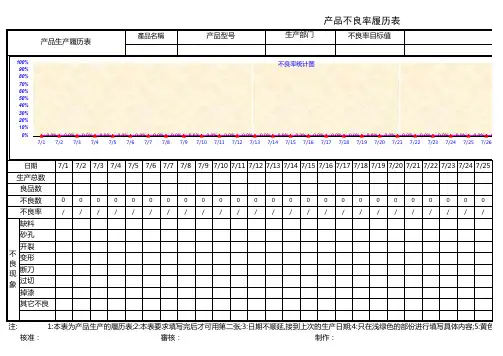

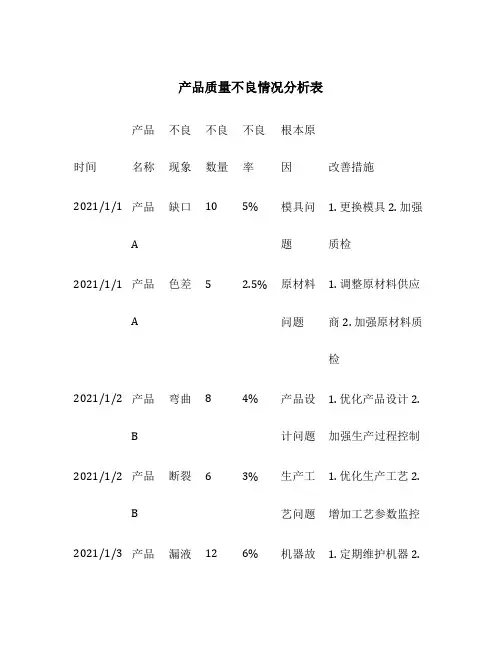

产品质量不良情况分析表时间产品名称不良现象不良数量不良率根本原因改善措施2021/1/1 产品A 缺口10 5% 模具问题1. 更换模具2. 加强质检2021/1/1 产品A 色差 5 2.5% 原材料问题1. 调整原材料供应商2. 加强原材料质检2021/1/2 产品B 弯曲8 4% 产品设计问题1. 优化产品设计2.加强生产过程控制2021/1/2 产品B 断裂 6 3% 生产工艺问题1. 优化生产工艺2.增加工艺参数监控2021/1/3 产品漏液12 6% 机器故 1. 定期维护机器2.C 障安装液体检测装置2021/1/3 产品C 导电不良3 1.5% 零部件问题1. 更换导电零部件2. 强化零部件检验不良率分析根据以上表格数据,我们可以对产品的不良率进行分析。

不良率是指在生产过程中或产品使用中,出现不符合质量标准的产品数量占总产量的比例。

产品A在2021/1/1出现了两种不良现象,分别是缺口和色差。

缺口问题的不良率为5%,主要原因是模具问题。

为了改善这个问题,我们需要更换模具并加强质检工作。

而色差问题的不良率为2.5%,主要原因是原材料问题。

为了改善色差问题,可以调整原材料供应商并加强原材料质检。

产品B在2021/1/2出现了弯曲和断裂两种不良现象。

弯曲问题的不良率为4%,根本原因是产品设计问题。

为了改善弯曲问题,我们需要优化产品设计并加强生产过程控制。

断裂问题的不良率为3%,主要原因是生产工艺问题。

为了解决断裂问题,我们需要优化生产工艺并增加工艺参数监控。

产品C在2021/1/3出现了漏液和导电不良两种问题。

漏液问题的不良率为6%,主要原因是机器故障。

为了解决漏液问题,我们需要定期维护机器并安装液体检测装置。

导电不良问题的不良率为1.5%,主要原因是零部件问题。

为了改善导电不良问题,我们需要更换导电零部件并加强零部件检验。

通过不良率分析,我们可以定位产品质量问题的根本原因,并提出相应的改善措施,从而提高产品质量和生产效率。