冲裁力、卸料力及推件力的计算

- 格式:doc

- 大小:354.50 KB

- 文档页数:5

冲压力的计算在冲裁过程中,冲压力是指冲裁力、卸料力、推件力和顶件力的总称。

冲压力是选择冲压设备的主要依据,也是设计模具所必须的数据。

1.冲裁力的计算冲裁力是冲裁过程中凸模对板料施加的压力,它是随凸模切入材料的深度而变化的。

冲裁力F冲一般可按下式计算:F冲=KLtτ式中F冲——冲裁力,N;K——系数;考虑到冲裁模刃口的磨损、凸模与凹模间隙之波动(数值的变化或分布不均)、润滑情况、材料力学性能与厚度公差的变化等因素而设置的安全系数,一般取1.3。

L——冲裁周边总长,mm;t——材料厚度,mm;τ——材料抗剪强度,MPa;当查不到抗剪强度τ时,可用抗拉强度σb代替τ,这时取K=1的近似计算法计算。

即F冲=Ltσb式中σb——材料的抗拉强度,MPa。

2.卸料力、推件力和顶件力的计算板料经冲裁后,从凸模上刮下材料所需的力,称为卸料力;从凹模内向下推出制件或废料所需的力,称为推件力;从凹模内向上顶出制件所需的力,称为顶件力。

如图2.7.1所示。

在实际生产中一般采用经验公式计算:卸料力F卸=K卸F冲推件力F推=nK推F冲顶件力F顶=K顶F冲式中F冲——冲裁力,N;K卸——卸料力系数,其值见表2-18;K推——推件力系数,其值见表2-18;K顶——顶件力系数,其值见表2-18;n——积聚在凹模内的制件或废料数量(n=h/t);h为直壁刃口部分的高;t为材料厚度。

抗剪强度见下面:材料名称牌号材料状态抗剪强度电工用纯铁DT1,DT2,DT3 已退火180电工硅钢D11,D12,D13 190D31,D32D41~D48 560D310~D340 未退火普通碳素钢Q195 未退火260~320Q215 270~340Q235 310~380Q225 340~420Q275 400~500优质碳素结构钢05F 已退火210~30008F 220~31008 260~36010F 220~34015F 250~37015 270~38020F 280~39020 280~40025 320~44030 360~48035 400~52045 440~56050 440~58055 已正火55065 60065Mn 已退火600碳素工具钢T7~T12 600T7A~T12A 600T13 T13A 720T8A T9A 冷作硬化600~950材料名称牌号材料状态抗剪强度锰钢10Mn2 已退火320~460合金结构钢25CrMnSiA 已低温退火400~560 25CrMnSi30CrMnSiA 400~60030CrMnSi弹簧钢60Si2Mn 72060Si2MnA 冷作硬化640~96065Si2MnWA不锈钢1Cr13 已退火320~3802Cr13 320~4003Cr13 400~4804Cr131Cr18Ni9 经热处理460~5202Cr18Ni9 冷碾压的冷作硬化800~8801Cr18Ni9Ti 经热处理退软430~550铝1070A(L2),1050A(L3)已退火801200(L5)冷作硬化100铝锰合金3A21(LF21)已退火70~100半冷作硬化100~140铝镁合金铝铜镁合金5A02(LF2)已退火130~160 半冷作硬化160~200高强度铝铜镁合金7A04(LC4)已退火170淬硬并经人工时效350镁锰合金MB1 已退火120~240MB8 已退火170~190冷作硬化190~200纯铝T1,T2,T3 软的160硬的240硬铝(杜拉铝)2A12(LY12)已退火105~150淬硬并自然时效280~310淬硬后冷作硬化280~320完。

冲床冲裁力及冲剪力计算公式冲床冲裁力及冲剪力计算公式许多用户在购买冲床时会问到一些问题:如何选择冲床吨位?多厚的板子用多大的冲床?冲多大的孔用多大的冲床?类似的问题只要搞清楚冲床冲裁力的计算公式,对冲床的选用就很简单。

冲裁力计算公式:P=K*L*t*τP——平刃口冲裁力(N);t——材料厚度(mm);L——冲裁周长(mm);τ——材料抗剪强度(MPa);K——安全系数,一般取K=1.3冲剪力计算公式:F=S*L*440/10000S——工件厚度L——工件长度一般情况下用此公式即可冲床冲压力计算公式冲床冲压力计算公式P=kltГ其中:k为系数,一般约等于1,l冲压后产品的周长,单位mm; t为材料厚度,单位mm;Г为材料抗剪强度.单位MPa .算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T.这个只能算大致的,为了安全起见,把以上得到的值乘以2就可以了,这样算出的值也符合复合模的冲压力.--冲裁力计算公式:P=K*L*t*τ P——平刃口冲裁力(N); t——材料厚度(mm); L ——冲裁周长(mm);τ——材料抗剪强度(MPa); K——安全系数,一般取K=1.3. 冲剪力计算公式:F=S*L*440/10000 S——工件厚度 L——工件长度一般情况下用此公式即可。

冲压力是指在冲裁时,压力机应具有的最小压力。

P 冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:2.冲裁力计算: P冲=Ltσb其中:P冲裁-冲裁力 L-冲裁件周边长度 t-板料厚度σb-材料强度极限σb-的参考数0.6 算出的结果单位为KN3、卸料力:把工件或废料从凸模上卸下的力 Px=KxP冲其中Kx-卸料力系数 Kx-的参考数为0.04 算出的结果单位为KN4、推件力:将工件或废料顺着冲裁方向从凹模内推出的力 Pt=KtPnKt-推件力系数 n-留于凹模洞口内的件数其中:Px、Pt --分别为卸料力、推件力 Kx,Kt分别是上述两种力的修正系数 P——冲裁力;n——查正表卡在凹模洞口内的件数 Kt的参考数为0.05,结果单位为KN5、压边力: P y=1/4 [D2—(d1+2R凹)2]P 式中 D------毛坯直径 d1-------凹模直径 R凹-----凹模圆角半径 p--------拉深力6、拉深力:材料的抗剪强度抗拉强度参数去书店翻翻比在网上找的快网上没电子版的资料,反正不怎么好找.《设计手册》和教科书上给出的计算公式如下:1、冲裁力冲裁力: Fp=KLtτ(其中K一般取1.3)。

冲压模具冲裁力计算公式冲压模具冲裁力的计算可是个相当重要的知识点呢!咱们在工业生产中,要是搞不清楚这个,那可就容易出岔子啦。

先来说说冲裁力到底是啥。

简单来讲,冲裁力就是在冲压过程中,模具把材料冲裁分离所需要的力。

这个力要是算不准确,模具可能就承受不住压力,要么变形,要么直接坏掉,那损失可就大了。

那冲裁力咋算呢?一般来说,冲裁力等于材料的抗剪强度乘以材料的厚度,再乘以冲裁周边长度。

公式就是:F=τ×t×L 。

这里的 F 就是冲裁力,τ是材料的抗剪强度,t 是材料的厚度,L 是冲裁周边长度。

举个例子吧,前段时间我去一个小工厂参观,就碰到了计算冲裁力的事儿。

那是个生产小五金零件的厂子,师傅们正在做一批铁片的冲裁。

他们拿到的材料是厚度为 2 毫米的钢板,要冲裁出一个圆形的铁片,直径是 50 毫米。

这时候咱们就得先算出冲裁周边长度,对于圆形来说,周边长度就是圆的周长,也就是π乘以直径,约等于 3.14×50 = 157 毫米。

然后查材料手册,知道这种钢板的抗剪强度是 300 兆帕。

把这些数带进公式里,冲裁力 F = 300×2×157 = 94200 牛。

这一算出来,师傅们就知道该用多大压力的冲床来干活儿啦,要是压力不够,冲出来的零件边缘不整齐,甚至可能冲不断;压力太大呢,又浪费资源,增加成本。

在实际工作中,还得考虑一些其他的因素。

比如说卸料力、推件力。

卸料力就是把冲裁后的材料从模具里卸下来需要的力,推件力则是把卡在凹模里的冲裁件推出来的力。

一般卸料力和推件力可以按照冲裁力的一定比例来估算。

还有啊,冲裁间隙也会影响冲裁力。

间隙太小,摩擦力大,冲裁力就大;间隙太大,材料容易弯曲变形,冲裁质量又不行。

所以选择合适的冲裁间隙,既能保证冲裁质量,又能让冲裁力在合理范围内。

另外,材料的性能也不是一成不变的。

不同批次的材料,抗剪强度可能会有差别。

所以在计算冲裁力的时候,要尽量根据实际材料的性能来取值,这样算出来的结果才更准确可靠。

精心整理冲床冲裁力及冲剪力计算公式许多用户在购买冲床时会问到一些问题:如何选择冲床吨位?多厚的板子用多大的冲床?冲多大的孔用多大的冲床?类似的问题只要搞清楚冲床冲裁力的计算公式,对冲床的选用就很简单。

冲裁力计算公式:P=K*L*t* TP——平刃口冲裁力(N);t材料厚度(mm );—L—冲裁周长(mm );T 材料抗剪强度(MPa);K-安全系数,般取K-1 . 3—冲剪力计算公式:F二S*L*440/10000S—工件厚度L—工件长度一般情况下用此公式即可。

冲床冲压力计算公式冲床冲压力计算公式p=kit r其中:k为系数,一般约等于1,1冲压后产品的周长,单位mm; t为材料厚度,单位mm; r为材料抗剪强度.单位MPa .算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结冲床冲压力计算公式p=kit r其中:k为系数,一般约等于1,l冲压后产品的周长,单位mm;t为材料厚度,单位mm;r为材料抗剪强度.单位MPa算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T.这个只能算大致的,为了安全起见,把以上得到的值乘以2就可以了, 这样算出的值也符合复合模的冲压力.冲裁力计算公式:P=K*L*t* TP――平刃口冲裁力(N);t ----- 材料厚度(mm);L ---- 冲裁周长(mm);T――材料抗剪强度(MPa);K ――安全系数,一般取K=1.3.冲剪力计算公式:F=S*L*440/10000S――工件厚度L――工件长度一般情况下用此公式即可。

冲压力是指在冲裁时,压力机应具有的最小压力P冲压二P冲裁+P卸料+P推料+P压边力+P拉深力冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:2 .冲裁力计算:P 冲=Lt ob其中:P冲裁-冲裁力L-冲裁件周边长度■ ; d;■t-板料厚度戻I p I-...ob-材料强度极限ob-的参考数0.6 算出的结果单位为KN3、卸料力:把工件或废料从凸模上卸下的力X ~ z X I I - -. I莎片f 41Px=KxP 冲其中Kx-卸料力系数Kx-的参考数为0.04算出的结果单位为KN4、推件力:将工件或废料顺着冲裁方向从凹模内推出的力Pt=KtP nKt-推件力系数n-留于凹模洞口内的件数其中:Px、Pt --分别为卸料力、推件力Kx , Kt分别是上述两种力的修正系数P――冲裁力;5、压边力:P y=1/4 [D2 —(d1+2R 凹)2]Pn ―― 查正表卡在凹模洞口内的件数Kt的参考数为0.05,结果单位为KN5、压边力:P y=1/4 [D2 —(d1+2R 凹)2]P式中D ----------- 毛坯直径di ----- 凹模直径R凹-----凹模圆角半径p ------ 拉深力6、拉深力:Fl= di bk1(N)式中di——首次拉深直径(mm )b——材料抗拉强度(Mpa)K——修正系数夕 /;「IF7 rP冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

压力机冲裁力计算公式冲压力是指在冲裁时,压力机应具有的最小压力。

P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:2.冲裁力计算:P冲=Ltσb其中:P冲裁-冲裁力L-冲裁件周边长度t-板料厚度σb-材料强度极限σb-的参考数0.6 算出的结果单位为KN3、卸料力:把工件或废料从凸模上卸下的力Px=KxP冲其中Kx-卸料力系数Kx-的参考数为0.04 算出的结果单位为KN4、推件力:将工件或废料顺着冲裁方向从凹模内推出的力Pt=KtPnKt-推件力系数n-留于凹模洞口内的件数其中x、Pt --分别为卸料力、推件力Kx,Kt分别是上述两种力的修正系数P——冲裁力;n——查正表卡在凹模洞口内的件数 Kt的参考数为0.05,结果单位为KN5、压边力: P y=1/4 [D2—(d1+2R凹)2]P式中 D------毛坯直径d1-------凹模直径R凹-----凹模圆角半径p--------拉深力6、拉深力:Fl= d1 bk1(N)式中d1-----首次拉深直径(mm)b-----材料抗拉强度(Mpa)K-------修正系数落料前的毛坯未注公差尺寸的极限偏差,故取落料件的尺寸公差为Ф119㎜由《冲压手册》表2-31的公式进行计算D凹 = (D-x△)+δ凹=(119-0.5×(-0.87))=119.44式中: x = 0. 5,由《冲压手册》表2-30查得,δ凹 = +0.035,由《冲压手册》表2-28查得。

D凸 = (D-x△-2Cmin)-= (119-0. 5×(-0.87)-2×0.07)= 119.37式中: Cmin = 0.07,由《冲压手册》表2-25查得,表查得Cmax = 0.1)δ凸 = -0.025 ,由《冲压手册》表2-25查得。

冲裁力、卸料力及推件力的计算。

一、冲裁力的计算冲裁力是指冲裁过程中的最大剪切抗力,计算冲裁力的目的是为了合理选择压力机和设计模具。

各种形状刃口冲裁力的基本计算公式见表6。

考虑到模具刃口的磨损、凸模与凹模的间隙不均、材料性能的波动和材料厚度偏差等因素,实际所需冲裁力应比表列公式计算的值增加30%。

表 6 冲裁力的计算公式及举例注:1. τ为材料之抗剪强度。

由表查得:τ=440Mpa2.双斜刃凸模和凹模的主要参数列于表7中表7 斜刃凸模和凹模的主要参数材料厚度t/mm斜刃高度h/mm斜刃倾角φ平均冲裁力为平刃的百分比<3 3~10 2tt<5º<8º30~4060~65如用平刃口模具的冲裁时,按表列公式进行计算:F=KLtτ式中 F—冲裁力(N)L—冲裁件周长(mm);t—材料厚度(mm);τ—材料剪切强度(Mpa)K-系数。

考虑到模具刃口的磨损,模具间隙的波动,材料力学性能的变化及材料厚度偏差等因素,一般K取1.3。

二,降低冲裁力的方法在冲裁力超过车间现有压力机吨位,就必须采取措施降低冲裁力。

一般采用以下几种方法:(1)材料加热红冲。

材料加热后,抗剪强度大大地降低,从而降低冲裁力。

一般适用于厚板或工件表面质量及精度要求不高的零件。

(2)在度凸模冲模中,将凸模作阶梯形布置。

其一般用在几个凸模直径相差悬殊、彼此距离又很近的情况下,采用阶梯形布置还能避免小直径凸模由于承受材料流动的挤压力而产生折断或倾斜的现象(此时应将小凸模做短一些)。

凸模间的高度差h 取决于材料厚度,如:t <3mm, h=tt>3mm, h=0.5t(3) 用斜刃口模具冲裁。

斜刃口冲模的冲裁力可用斜刃剪切公式近似计算,即:F'=K0.5 t τ/tgφ ≈0.5 t σb/ tgφ式中 K--系数,一般取1.3τ--材料抗剪强度,[τ] 为Mpaφ--刃口斜角(一般小于12°)斜刃冲裁力也可用下列简化公式计算:F'=KLtτ当h=t时,K=0.4-0.6h=2t时, K=0.2-0.4式中 L--剪切周长, [L]为mmh--斜刃高度, [h]为mmτ--材料抗剪强度,[τ] 为Mpat--材料厚度, [t]为mm三、卸料力、推件力和顶件力冲裁时,工件或废料从凸模上卸下来的力叫卸料力,从凹模内将工件或废料顺着冲裁的方向推出的力叫推件力,逆冲裁方向顶出的力叫顶件力。

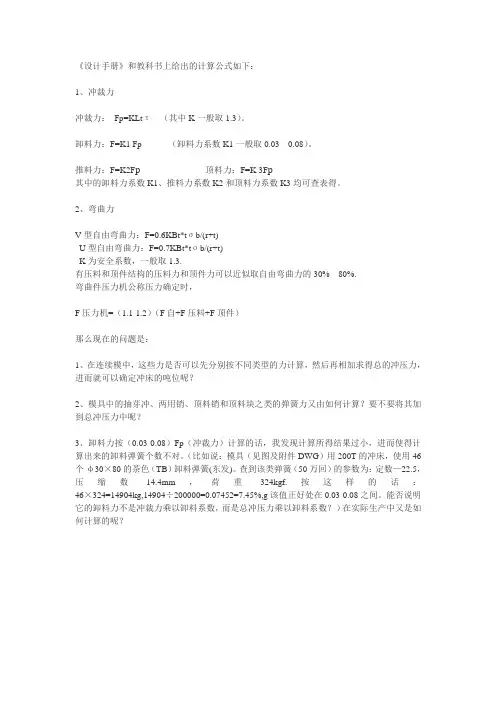

《设计手册》和教科书上给出的计算公式如下:

1、冲裁力

冲裁力:Fp=KLtτ(其中K一般取1.3)。

卸料力:F=K1 Fp (卸料力系数K1一般取0.03---0.08)。

推料力:F=K2F p 顶料力:F=K 3F p

其中的卸料力系数K1、推料力系数K2和顶料力系数K3均可查表得。

2、弯曲力

V型自由弯曲力:F=0.6KBt*tσb/(r+t)

U型自由弯曲力:F=0.7KBt*tσb/(r+t)

K为安全系数,一般取1.3.

有压料和顶件结构的压料力和顶件力可以近似取自由弯曲力的30%---80%.

弯曲件压力机公称压力确定时,

F压力机=(1.1-1.2)(F自+F压料+F顶件)

那么现在的问题是:

1、在连续模中,这些力是否可以先分别按不同类型的力计算,然后再相加求得总的冲压力,进而就可以确定冲床的吨位呢?

2、模具中的抽芽冲、两用销、顶料销和顶料块之类的弹簧力又由如何计算?要不要将其加到总冲压力中呢?

3、卸料力按(0.03-0.08)Fp(冲裁力)计算的话,我发现计算所得结果过小,进而使得计算出来的卸料弹簧个数不对。

(比如说:模具(见图及附件DWG)用200T的冲床,使用46个φ30×80的茶色(TB)卸料弹簧(东发)。

查到该类弹簧(50万回)的参数为:定数—22.5,压缩数14.4mm,荷重324kgf.按这样的话:46×324=14904kg,14904÷200000=0.07452=7.45%,g该值正好处在0.03-0.08之间。

能否说明它的卸料力不是冲裁力乘以卸料系数,而是总冲压力乘以卸料系数?)在实际生产中又是如何计算的呢?。

冲床冲裁力及冲剪力计算公式许多用户在购买冲床时会问到一些问题:如何选择冲床吨位多厚的板子用多大的冲床冲多大的孔用多大的冲床类似的问题只要搞清楚冲床冲裁力的计算公式,对冲床的选用就很简单。

冲裁力计算公式:P=K*L*t*τP——平刃口冲裁力(N);t——材料厚度(mm);L——冲裁周长(mm);τ——材料抗剪强度(MPa);K——安全系数,一般取K=1.3冲剪力计算公式:F=S*L*440/10000S——工件厚度L——工件长度一般情况下用此公式即可。

冲床冲压力计算公式冲床冲压力计算公式P=kltГ其中:k为系数,一般约等于1, l冲压后产品的周长,单位mm; t为材料厚度,单位mm; Г为材料抗剪强度.单位MPa . 算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结冲床冲压力计算公式P=kltГ其中:k为系数,一般约等于1,l冲压后产品的周长,单位mm;t为材料厚度,单位mm;Г为材料抗剪强度.单位MPa算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T.这个只能算大致的,为了安全起见,把以上得到的值乘以2就可以了,这样算出的值也符合复合模的冲压力.----------------------------------冲裁力计算公式:P=K*L*t*τP——平刃口冲裁力(N);t——材料厚度(mm);L——冲裁周长(mm);τ——材料抗剪强度(MPa);K——安全系数,一般取K=.------------------------------------冲剪力计算公式:F=S*L*440/10000S——工件厚度L——工件长度一般情况下用此公式即可。

-------------------------------------冲压力是指在冲裁时,压力机应具有的最小压力。

P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

冲床冲裁力及冲剪力计算公式许多用户在购买冲床时会问到一些问题:如何选择冲床吨位?多厚的板子用多大的冲床?冲多大的孔用多大的冲床?类似的问题只要搞清楚冲床冲裁力的计算公式,对冲床的选用就很简单。

冲裁力计算公式:P=K*L*t*τP——平刃口冲裁力(N)t——材料厚度(mm);3冲床1, l冲压后产品的周长,单位MPa . 算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结冲床冲压力计算公式P=kltГ其中:k为系数,一般约等于1,l冲压后产品的周长,单位mm;t为材料厚度,单位mm;Г为材料抗剪强度.单位MPa算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T.这个只能算大致的,为了安全起见,把以上得到的值乘以2就可以了,这样算出的值也符合复合模的冲压力.冲裁力计算公式:P=K*L*t*P——平刃口冲裁力(冲压力是指在冲裁时,压力机应具有的最小压力。

P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:2.冲裁力计算:P冲=Ltσb其中:P冲裁-冲裁力L-冲裁件周边长度t-板料厚度σb-材料强度极限σb-的参考数3、Px=KxP冲KN0.05,结果单位为KNd1+2R凹)2]Pd1-------凹模直径R凹-----凹模圆角半径p--------拉深力6、拉深力: Fl= d1 bk1(N)式中 d1-----首次拉深直径(mm)b-----材料抗拉强度(Mpa)K-------修正系数(根据模具类型没有就不要算进来)P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

1、冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

2.冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:冲裁力计算:公式:P=K*L*t*τP——平刃口冲裁力(KNKt-推件力系数 n-留于凹模洞口内的件数其中:Px、Pt --分别为卸料力、推件力Kx,Kt分别是上述两种力的修正系数P——冲裁力;n——查正表卡在凹模洞口内的件数 Kt的参考数为0.05,结果单位为KN5、压边力: P y=1/4 [D2—(d1+2R凹)2]P式中 D------毛坯直径d1-------凹模直径R凹-----凹模圆角半径p--------拉深力6、拉深力:式中 d1-----首次拉深直径(b-----材料抗拉强度(Mpa。

冲裁力、卸料力及推件力的计算。

一、冲裁力的计算冲裁力是指冲裁过程中的最大剪切抗力,计算冲裁力的目的是为了合理选择压力机和设计模具。

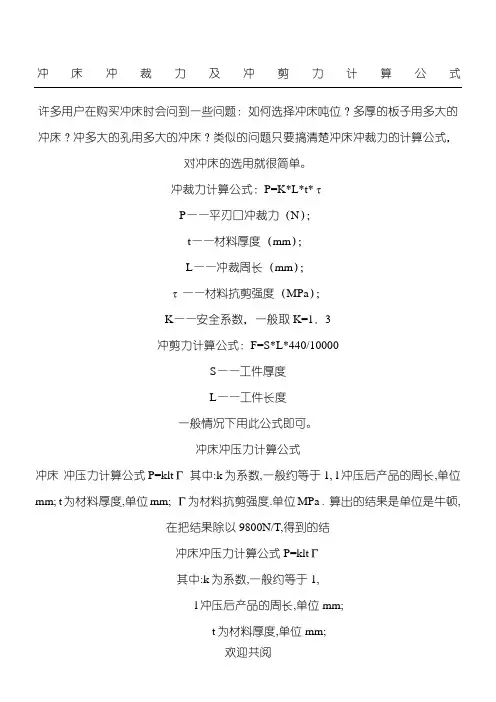

各种形状刃口冲裁力的基本计算公式见表6。

考虑到模具刃口的磨损、凸模与凹模的间隙不均、材料性能的波动和材料厚度偏差等因素,实际所需冲裁力应比表列公式计算的值增加30%。

表 6冲裁力的计算公式及举例注:1. T 为材料之抗剪强度。

由表查得:T=440Mpa2.双斜刃凸模和凹模的主要参数列于表7中表7 斜刃凸模和凹模的主要参数材料厚度 t/mm 斜刃高度 h/mm 斜刃倾角 中 平均冲裁力为平刃的百 分比 <3 2t <5。

30~403〜10 t <8° 60~65如用平刃口模具的冲裁时,按表列公式进行计算:F=KLtT式中 F 一冲裁力(N ) L 一冲裁件周长(mm );工序尺寸mzn西上平口嘶在旅用刃切用平 刃口 冲越 工件当— MET 产=65X1 X 44tJ= 4£g(Z)苦=600 X 1 X 440=264O00N Z,^2<1004-300>产=M. 14X476X=657633N用小边斜 刃冲 模冲 战1二 件磁 冲味a = 1OO当用=£*"^' = rr<« -上内3当h.=t 时F = 1 X 440 X (I<=13200ON在积 边斜 刃冲 模上理散1;料c/= 1QOh=t □寸F =2X LOO X 10(… 1一X £L FCCOB ——=921O7N当斤AH 5t 时 户―2<irr X arccoBk =1OOO X 1 X 44 = 440000<N^Js = 1 0Ot —材料厚度(mm ); T —材料剪切强度(Mpa )K-系数。

考虑到模具刃口的磨损,模具间隙的波动,材料力学性能的变化及材料 厚度偏差等因素,一般K 取1.3。

精心整理冲床冲裁力及冲剪力计算公式许多用户在购买冲床时会问到一些问题:如何选择冲床吨位?多厚的板子用多大的冲床?冲多大的孔用多大的冲床?类似的问题只要搞清楚冲床冲裁力的计算公式,对冲床的选用就很简单。

单位MPa . 算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结冲床冲压力计算公式P=kltГ其中:k为系数,一般约等于1,l冲压后产品的周长,单位mm;t为材料厚度,单位mm;Г为材料抗剪强度.单位MPa算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T.L——工件长度一般情况下用此公式即可。

-------------------------------------冲压力是指在冲裁时,压力机应具有的最小压力。

P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:2.冲裁力计算:P冲=LtσbKx,Kt分别是上述两种力的修正系数P——冲裁力;n——查正表卡在凹模洞口内的件数Kt的参考数为0.05,结果单位为KN5、压边力:P y=1/4 [D2—(d1+2R凹)2]P式中D------毛坯直径d1-------凹模直径R凹-----凹模圆角半径p--------拉深力6、拉深力:Fl= d1 bk1(N)L——冲裁周长(mm);τ——材料抗剪强度(MPa);查手册不同的材料不一样K——安全系数,一般取K=1.3.算出的结果单位为KN3、卸料力:把工件或废料从凸模上卸下的力Px=KxP冲其中Kx-卸料力系数Kx-的参考数为0.04 算出的结果单位为KN 4、推件力:将工件或废料顺着冲裁方向从凹模内推出的力Pt=KtPnKt-推件力系数n-留于凹模洞口内的件数b-----材料抗拉强度(Mpa)K-------修正系数。

冲裁力、卸料力及推件力的计算。

录入: 151zqh 来源: 日期: 2006-7-9,16:36一、冲裁力的计算冲裁力是指冲裁过程中的最大剪切抗力,计算冲裁力的目的是为了合理选择压力机和设计模具。

各种形状刃口冲裁力的基本计算公式见表6。

考虑到模具刃口的磨损、凸模与凹模的间隙不均、材料性能的波动和材料厚度偏差等因素,实际所需冲裁力应比表列公式计算的值增加30%。

表 6 冲裁力的计算公式及举例注:1. τ为材料之抗剪强度。

由表查得:τ=440Mpa2.双斜刃凸模和凹模的主要参数列于表7中F=KLtτ式中 F—冲裁力(N)L—冲裁件周长(mm);t—材料厚度(mm);τ—材料剪切强度(Mpa)K-系数。

考虑到模具刃口的磨损,模具间隙的波动,材料力学性能的变化及材料厚度偏差等因素,一般K取1.3。

二,降低冲裁力的方法在冲裁力超过车间现有压力机吨位,就必须采取措施降低冲裁力。

一般采用以下几种方法:(1)材料加热红冲。

材料加热后,抗剪强度大大地降低,从而降低冲裁力。

一般适用于厚板或工件表面质量及精度要求不高的零件。

(2)在度凸模冲模中,将凸模作阶梯形布置。

其一般用在几个凸模直径相差悬殊、彼此距离又很近的情况下,采用阶梯形布置还能避免小直径凸模由于承受材料流动的挤压力而产生折断或倾斜的现象(此时应将小凸模做短一些)。

凸模间的高度差h 取决于材料厚度,如:t <3mm, h=tt>3mm, h=0.5t(3) 用斜刃口模具冲裁。

斜刃口冲模的冲裁力可用斜刃剪切公式近似计算,即:F'=K0.5 t τ/tgφ ≈0.5 t σb/ tgφ式中 K--系数,一般取1.3τ--材料抗剪强度,[τ] 为Mpaφ--刃口斜角(一般小于12°)斜刃冲裁力也可用下列简化公式计算:F'=KLtτ当h=t时,K=0.4-0.6h=2t时, K=0.2-0.4式中 L--剪切周长, [L]为mmh--斜刃高度, [h]为mmτ--材料抗剪强度,[τ] 为Mpat--材料厚度, [t]为mm三、卸料力、推件力和顶件力冲裁时,工件或废料从凸模上卸下来的力叫卸料力,从凹模内将工件或废料顺着冲裁的方向推出的力叫推件力,逆冲裁方向顶出的力叫顶件力。

冲裁力、卸料力及推件力的计算。

录入: 151zqh 来源: 日期: 2006-7-9,16:36

一、冲裁力的计算

冲裁力是指冲裁过程中的最大剪切抗力,计算冲裁力的目的是为了合理选择压力机和设计模具。

各种形状刃口冲裁力的基本计算公式见表6。

考虑到模具刃口的磨损、凸模与凹模的间隙不均、材料性能的波动和材料厚度偏差等因素,实际所需冲裁力应比表列公式计算的值增加30%。

表 6 冲裁力的计算公式及举例

注:1. τ为材料之抗剪强度。

由表查得:τ=440Mpa

2.双斜刃凸模和凹模的主要参数列于表7中

材料厚度t/mm

斜刃高度

h/mm

斜刃倾角

φ

平均冲裁力为平刃的百

分比

<3 3~10 2t

t

<5º

<8º

30~40

60~65

F=KLtτ

式中 F—冲裁力(N)

L—冲裁件周长(mm);

t—材料厚度(mm);

τ—材料剪切强度(Mpa)

K-系数。

考虑到模具刃口的磨损,模具间隙的波动,材料力学性能的变化及材料厚度偏差等因素,一般K取1.3。

二,降低冲裁力的方法

在冲裁力超过车间现有压力机吨位,就必须采取措施降低冲裁力。

一般采用以下几种方法:

(1)材料加热红冲。

材料加热后,抗剪强度大大地降低,从而降低冲裁力。

一般适用于厚板或工件表面质量及精度要求不高的零件。

(2)在度凸模冲模中,将凸模作阶梯形布置。

其一般用在几个凸模直径相差悬殊、彼此距离又很近的情况下,采用阶梯形布置还能避免小直径凸模由于承受材料流动的挤压力而产生折断或倾斜的现象(此时应将小凸模做短一些)。

凸模间的高度差h 取决于材料厚度,如:t <3mm, h=t

t>3mm, h=0.5t

(3) 用斜刃口模具冲裁。

斜刃口冲模的冲裁力可用斜刃剪切公式近似计算,即:

F'=K0.5 t τ/tgφ ≈0.5 t σb/ tgφ

式中 K--系数,一般取1.3

τ--材料抗剪强度,[τ] 为Mpa

φ--刃口斜角(一般小于12°)

斜刃冲裁力也可用下列简化公式计算:

F'=KLtτ

当h=t时,K=0.4-0.6

h=2t时, K=0.2-0.4

式中 L--剪切周长, [L]为mm

h--斜刃高度, [h]为mm

τ--材料抗剪强度,[τ] 为Mpa

t--材料厚度, [t]为mm

三、卸料力、推件力和顶件力

冲裁时,工件或废料从凸模上卸下来的力叫卸料力,从凹模内将工件或废料顺着冲裁的方向推出的力叫推件力,逆冲裁方向顶出的力叫顶件力。

通常多以经验公式计算:

卸料力F

卸=K

卸

F (N)

推件力F

推=nK

推

F (N)

顶件力 F

顶=K

顶

F (N)

式中 F——冲裁力(N);

n——同时卡在凹模里的工件(或废料);

数目n=h/t (h——凹模孔口直壁高度;t——材料厚度);

K卸、K推、K顶——分别为卸料力、推件力、顶件力系数、其值查表2-8。

料厚K卸K推K顶

钢

0.1

>0.1~0.5

>0.5~2.5

>2.5~6.5

>6.5

0.065~0.075

0.045~0.055

0.04~0.05

0.03~0.04

0.02~0.03

0.1

0.063

0.055

0.045

0.025

0.14

0.08

0.06

0.05

0.03

铝、铝合金、

纯铜、黄铜

0.025~0.08 0.02~0.06

0.3~0.07

0.03~0.09

冲裁时之冲压力为冲裁力、卸料力和推件力之和,这些力在选择压力机时是否考虑进去,应根据不同的模具结构区别对待,即:

采用刚性卸料装置和下出料方式的冲裁模时为:

F

总

=F

冲

+F

推

采用弹性卸料装置和下出料方式的冲模为:

F

总

=F

冲

+F

卸

+F

推

采用弹性卸料装置和上出料方式的冲模为:

F

总

=F

冲

+F

卸

+F

顶。