0Cr17Ni12Mo2 6mm板对接焊接工艺评定(气保半自动焊)

- 格式:doc

- 大小:99.50 KB

- 文档页数:10

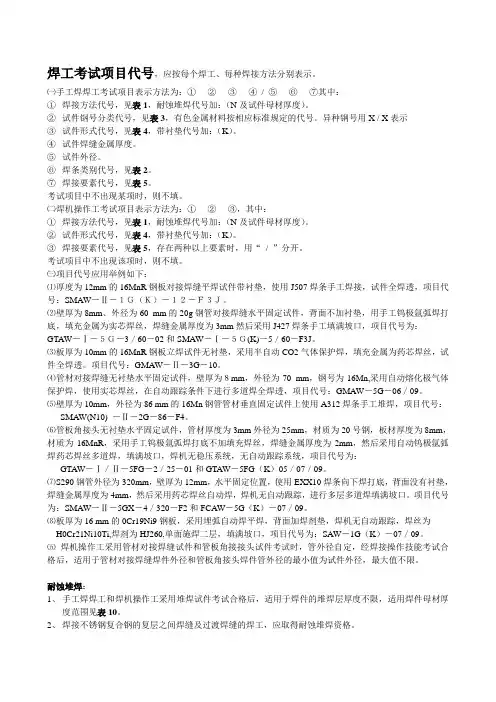

焊工考试项目代号,应按每个焊工、每种焊接方法分别表示。

㈠手工焊焊工考试项目表示方法为:①- ②- ③- ④/ ⑤- ⑥- ⑦其中:①焊接方法代号,见表1,耐蚀堆焊代号加:(N及试件母材厚度)。

②试件钢号分类代号,见表3,有色金属材料按相应标准规定的代号。

异种钢号用X / X表示③试件形式代号,见表4,带衬垫代号加:(K)。

④试件焊缝金属厚度。

⑤试件外径。

⑥焊条类别代号,见表2。

⑦焊接要素代号,见表5。

考试项目中不出现某项时,则不填。

㈡焊机操作工考试项目表示方法为:①- ②- ③,其中:①焊接方法代号,见表1,耐蚀堆焊代号加:(N及试件母材厚度)。

②试件形式代号,见表4,带衬垫代号加:(K)。

③焊接要素代号,见表5,存在两种以上要素时,用“/ ”分开。

考试项目中不出现该项时,则不填。

㈢项目代号应用举例如下:⑴厚度为12mm的16MnR钢板对接焊缝平焊试件带衬垫,使用J507焊条手工焊接,试件全焊透,项目代号:SMAW-Ⅱ-1G(K)-12-F3J。

⑵壁厚为8mm、外径为60 mm的20g钢管对接焊缝水平固定试件,背面不加衬垫,用手工钨极氩弧焊打底,填充金属为实芯焊丝,焊缝金属厚度为3mm然后采用J427焊条手工填满坡口,项目代号为:GTAW-Ⅰ-5G-3/60-02和SMAW-Ⅰ-5G(K)-5/60-F3J。

⑶板厚为10mm的16MnR钢板立焊试件无衬垫,采用半自动CO2气体保护焊,填充金属为药芯焊丝,试件全焊透。

项目代号:GMAW-Ⅱ-3G-10。

⑷管材对接焊缝无衬垫水平固定试件,壁厚为8mm,外径为70 mm,钢号为16Mn,采用自动熔化极气体保护焊,使用实芯焊丝,在自动跟踪条件下进行多道焊全焊透,项目代号:GMAW-5G-06/09。

⑸壁厚为10mm,外径为86 mm的16Mn钢管管材垂直固定试件上使用A312焊条手工堆焊,项目代号:SMAW(N10) -Ⅱ-2G-86-F4。

⑹管板角接头无衬垫水平固定试件,管材厚度为3mm外径为25mm,材质为20号钢,板材厚度为8mm,材质为16MnR,采用手工钨极氩弧焊打底不加填充焊丝,焊缝金属厚度为2mm,然后采用自动钨极氩弧焊药芯焊丝多道焊,填满坡口,焊机无稳压系统,无自动跟踪系统,项目代号为:GTAW-Ⅰ/Ⅱ-5FG-2/25-01和GTAW-5FG(K)05/07/09。

06Cr17Ni12Mo2是一种常见的不锈钢材料,其执行标准是GB/T 1220-2007《不锈钢棒》。

这一标准对06Cr17Ni12Mo2在化学成分、机械性能、热处理和表面质量等方面做出了详细规定,是指导该材料生产和使用的重要依据。

让我们从06Cr17Ni12Mo2的化学成分入手,来详细了解这一标准。

06Cr17Ni12Mo2是属于奥氏体不锈钢的一种,其主要化学成分包括:C(碳)≤0.08%、Si(硅)≤1.00%、Mn(锰)≤2.00%、P(磷)≤0.045%、S(硫)≤0.030%、Ni(镍)10.0-14.0%、Cr(铬)16.0-18.0%、Mo(钼)2.0-3.0%。

在GB/T 1220-2007标准中,这些元素的含量和允许偏差都做出了具体规定,以保证材料的化学成分符合要求。

机械性能是评价06Cr17Ni12Mo2材料优劣的重要指标之一。

根据标准要求,该材料的抗拉强度σb ≥ 520MPa、屈服强度σ0.2 ≥205MPa、延伸率δ5 ≥ 40%、硬度≤ 187HBW。

通过对这些机械性能指标的测试和评定,可以准确了解该材料的强度、塑性和硬度等特性,为其在工程领域的选材和使用提供依据。

在热处理方面,标准也对06Cr17Ni12Mo2的固溶处理、冷加工硬化和热加工硬化等工艺做出了规定,以确保材料在不同热处理状态下的组织结构和性能达到要求。

对于材料表面的质量要求也有详细规定,包括表面光洁度、无损伤和表面缺陷等方面的要求,以保证06Cr17Ni12Mo2材料在使用过程中具有良好的表面质量和外观。

GB/T 1220-2007《不锈钢棒》是对06Cr17Ni12Mo2材料执行的标准,从化学成分、机械性能、热处理到表面质量等方面做出了全面规定。

遵循这一标准,可以保证06Cr17Ni12Mo2材料的质量稳定、性能优良,在航空航天、化工、医药等领域得到广泛应用。

在我个人看来,06Cr17Ni12Mo2材料执行标准的制定和遵循,不仅是对该材料质量和性能的保障,也是对工程和产品安全可靠性的重要保证。

0Cr17Ni12Mo2产品标准1. 介绍0Cr17Ni12Mo2是一种不锈钢材料,它具有优良的耐腐蚀性能和良好的加工性能,因此被广泛应用于化工、石油、食品工业等领域。

为了保证0Cr17Ni12Mo2产品的质量和安全性能,制定了相应的产品标准。

2. 产品标准内容0Cr17Ni12Mo2产品标准主要包括以下内容:(1) 化学成分要求:包括元素成分的含量范围和允许的杂质含量等;(2) 机械性能要求:包括抗拉强度、屈服强度、延伸率等;(3) 工艺要求:包括热处理工艺、焊接工艺、表面处理工艺等;(4) 检测方法:包括化学成分分析方法、机械性能测试方法、表面质量检测方法等;(5) 标志和包装要求:包括产品标志的要求和包装规定等。

3. 产品标准的意义产品标准的制定和执行对于保障产品质量、规范市场秩序、维护消费者权益具有重要意义。

针对0Cr17Ni12Mo2产品制定的标准,可以有效地规范生产企业的生产行为,提高产品质量,降低生产成本,增强企业竞争力,最终实现经济效益和社会效益的双赢。

4. 产品标准的制定者0Cr17Ni12Mo2产品标准由国家标准化管理委员会负责制定,具体的标准制定工作由行业协会、研究机构和企业共同参与。

标准制定者应充分考虑产品的实际使用环境和市场需求,确保标准的科学性、合理性和操作性。

5. 产品标准的执行产品标准的执行是保障产品质量和市场秩序的关键环节。

国家相关部门应建立健全的产品认证和监督检查制度,对符合标准要求的产品给予认证和标志,对不符合标准要求的产品进行责任追究,保证消费者的合法权益。

6. 产品标准的不断完善随着科学技术的发展和市场需求的变化,产品标准也需要不断完善。

制定和执行0Cr17Ni12Mo2产品标准是一个动态的过程,需要不断引入先进的技术和管理理念,促进不锈钢材料行业的健康发展。

7. 结语通过制定和执行严格的产品标准,可以提高0Cr17Ni12Mo2产品的质量和市场竞争力,推动不锈钢材料行业的健康发展。

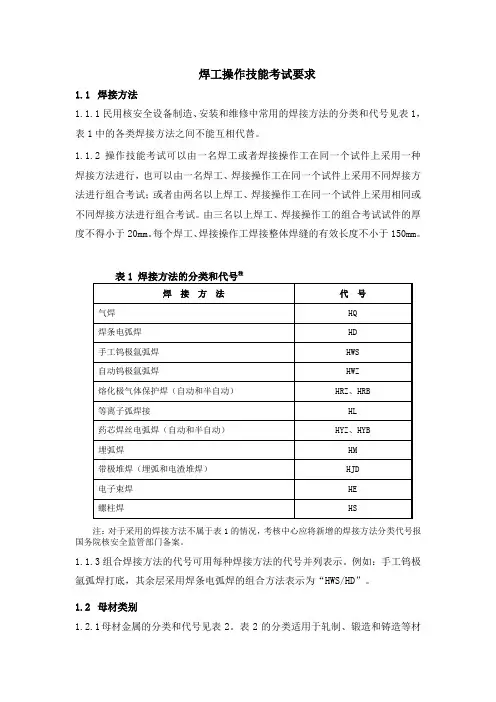

焊工操作技能考试要求1.1焊接方法1.1.1民用核安全设备制造、安装和维修中常用的焊接方法的分类和代号见表1,表1中的各类焊接方法之间不能互相代替。

1.1.2操作技能考试可以由一名焊工或者焊接操作工在同一个试件上采用一种焊接方法进行,也可以由一名焊工、焊接操作工在同一个试件上采用不同焊接方法进行组合考试;或者由两名以上焊工、焊接操作工在同一个试件上采用相同或不同焊接方法进行组合考试。

由三名以上焊工、焊接操作工的组合考试试件的厚度不得小于20mm。

每个焊工、焊接操作工焊接整体焊缝的有效长度不小于150mm。

注注:对于采用的焊接方法不属于表1的情况,考核中心应将新增的焊接方法分类代号报国务院核安全监管部门备案。

1.1.3组合焊接方法的代号可用每种焊接方法的代号并列表示。

例如:手工钨极氩弧焊打底,其余层采用焊条电弧焊的组合方法表示为“HWS/HD”。

1.2母材类别1.2.1母材金属的分类和代号见表2。

表2的分类适用于轧制、锻造和铸造等材料。

1.2.2焊工、焊接操作工在操作技能考试时应符合下列规定:(1)焊工采用同类材料中任一钢号考试合格后可免去该类其它材料的考试。

(2)焊工采用Ⅰ~Ⅳ类材料中类别较高的考试合格后,可免去类别较低材料的考试。

(3)焊工采用Ⅵ~Ⅸ类材料的考试不能由其它类别材料互相代替。

(4)对于异种材料的焊接,焊工若采用母材中的两类材料均包括在表2中第Ⅰ—Ⅳ类别内,并且对两者中较高类别的材料已考试合格,则可免考;若采用两类材料中有第Ⅵ类,且已对两类母材分别考试合格,则可免考,但焊接材料采用镍基合金材料时,仍须考试。

(5)焊接操作工采用某类别任一钢号经焊接操作技能考试合格后,适用其他类别钢号。

1.2.3异种材料在考试项目代号中的表示方法用“X/Y”表示,X、Y表示母材金属的类别号。

1.2.4 当母材金属为表2之外的材料类别时,考核中心可根据材料焊接性能试验或者焊接工艺评定的结果对母材进行分类,并将分类意见报国务院核安全监管部门备案。

.. 关于印发焊接工艺评定一览表的通知公司各单位:根据“关于执行《承压设备焊接工艺评定》(NB/T 47014-2011)的意见(质检特函〔2011〕102号)”文件精神,依据NB/T 47014-2011标准,质量安全部、三公司制造厂、焊接试验室共同将原有的焊接工艺评定进行了系统的整理和修改(即转化)。

经转化,合格的对接焊缝工艺评定为164项、换热器工艺评定为13项。

另有符合ASME锅炉压力容器规范(国际性规范)第Ⅸ卷的焊接工艺评定(2007版)评定项目为1项。

现将《焊接工艺评定一览表》印发给你们,以方便各单位选择使用。

附件:焊接工艺评定一览表质量安全部二○一二年十月三十日附件:焊接工艺评定一览表中化二建集团有限公司二○一二年十月.编制说明根据“关于执行《承压设备焊接工艺评定》(NB/T 47014-2011)的意见(质检特函〔2011〕102号)”文件精神,依据NB/T 47014-2011标准,质量安全部、三公司制造厂、焊接试验室共同将原有的焊接工艺评定进行了进行系统的整理和修改(即转化)。

经转化,合格的对接焊缝工艺评定为164项、换热器工艺评定为13项。

另有符合ASME锅炉压力容器规范(国际性规范)第Ⅸ卷的焊接工艺评定(2007版)评定项目为1项。

具体详见目录。

需要说明的是:1.焊接工艺评定编号:编号由焊接工艺评定代号、顺序号、材料类组、试件规格、焊接方法、焊接位置代号、焊后热处理等组成。

PQR-焊接工艺评定代号。

顺序号编排从001、002、003……。

接头型式代号:B——板对接;P——管对接;J——角接接头。

试件规格:板件用厚度表示;管件用直径×壁厚表示。

材料类组别号见相应评定标准。

焊接方法代号: SMAW-焊条电弧焊;GTAW-手工钨极氩弧焊; SAW-埋弧自动焊;GMAW-气保焊;FCAW-药芯焊丝自保护半自动焊;EGW-气电立焊。

焊接位置代号:1G——板对接平焊,或管对接水平转动;2G——板对接横焊,管对接垂直固定;3G——板对接立焊;4G——板对接仰焊;5G——管对接水平固定;6G——管对接45°固定;5GX——管对接水平固定向下焊、6GX——管对接45°固定向下焊。

0Crl7Nil2Mo2 6mm板对接焊接工艺评定(气保半自动焊)* * * * * 丿口]焊接工艺评定编号:XXX-PQR-009编制:XXX审核: _____ XXX _______批准:陈穗生一、焊接工艺评定报告二、机械性能报告(共2页)(共1页)焊接工艺评定报告(PQR)单位名称:. ****水公司(XXX)艺指导书编号:XXX-P8MAM6GMAW械化程度:(手工、半自动、自动) 半自动接头简图:(坡口形式、尺寸、衬接工艺、焊缝金属厚度)母材:材料标准:GB13296 钢号:焊后热处理:热处理温度(°C):保温时间(h):焊接工艺评定报告编号:XXX・PQR・009焊接工每种難方迭或焊0Crl7Nil2Mo2P8・1(ASME)类、组别号:『2(GB) /相焊厚度: 保护气体: 气体合比 流量(L/min)保护气体: g (X 98/2 16〜18尾部保护气: _________直径:其他: __________________ 背面保护气: _________填充金属:恒温时间: __________焊材标准:YB/T 5092H0Crl9Nil2Mo21.2mm 焊材规格:6mm焊材烘干温度:电流种类: 反接极性:鸽极尺寸: __________________ 焊接电流(A) : 120〜180 电弧电压(V):26〜32其他:类、组别号:vn ・2(GB) /P8-KASME)6mm电特性:其他:__________________焊接位置:预热:预热温度(°C): _________ 其 他单丝焊 其他拉彳申试验试验报告编号: LH-03-009试样 编号试样 宽度 (mm) 试样 厚度(mm)横截 面积 (mm 2)断裂 载荷 (KN) 抗拉 强度(MPa)断裂部位和 特征1-1 25.1 5.8 145.58 8L1 557 断于母材 1-225.26.1153.7288.5576断于母材对接焊缝位置:水平 焊接速度(cm/min):方向:(向上、向下) 18 〜25 角缝:摆动或不摆动:_______________ 方向:(向 上、向下)摆动 摆 动 参 数:技术措施: 层间温度(°C):多道焊或单道焊(每面): 多丝焊或单丝金相检验(角焊缝):根部:(焊透、未焊透)缝:(熔合、未熔合)_____________________RT:II级UT:MT:_________________________________ PT:焊缝、热影响区:(有裂纹、无裂纹)检验截面I II m IV V焊脚差(mm)无损检验耐蚀堆焊金属化学成分(重量%)c Si Mn P S Cr Ni Mo V Ti Nb 分析表面或取样开始表面至熔合线的距离(mm):物理性能试验报告委托单位:*****公司委托日期:2003年10月11 0编号:工程名称焊培中心受检件名称焊接工艺评定试件(注:本记录结果指来样而言)发出日期:2003年10月16日。

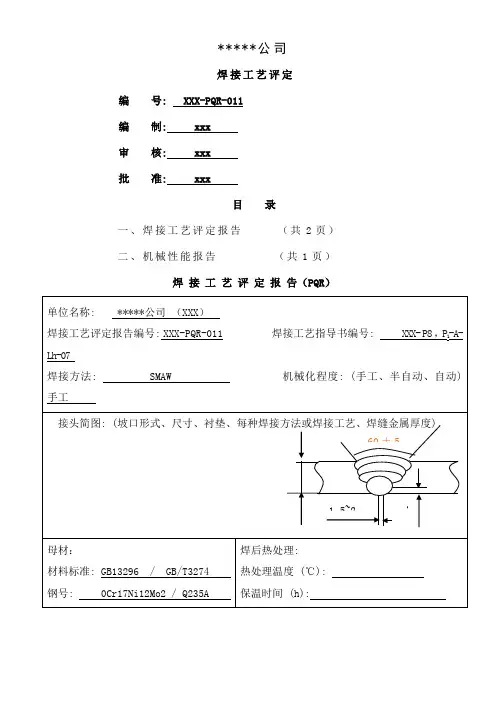

*****公司

焊接工艺评定

编号: XXX-PQR-011

编制: xxx

审核: xxx

批准: xxx

目录

一、焊接工艺评定报告(共2页)

二、机械性能报告(共1页)

焊接工艺评定报告(PQR)

广东省石油化工建设集团公司

物理性能试验报告

委托单位:*****公司委托日期:2003年10月 15日编号:LH-03-011

(注:本记录结果指来样而言)发出日期:2003年10月17日

希望以上资料对你有所帮助,附励志名言3条:

1、宁可辛苦一阵子,不要苦一辈子。

2、为成功找方法,不为失败找借口。

3、蔚蓝的天空虽然美丽,经常风云莫测的人却是起落无从。

但他往往会成为风云人物,因为他经得起大风大浪的考验。

编号:XXXX 气体保护焊焊接工艺确认规范编制:校对:审核:批准:XXXX-XX-XX发布XXXX-XX-XX实施XXXX有限公司1目的规定气体保护焊焊接工艺确认试验的种类、试样的制取,评定标准等内容。

2适用范围本规范适用于公司内部气体保护焊焊接工艺评定。

3编制依据凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T228 金属拉伸试验方法GB/T229 金属夏比缺口冲击试验方法GB/T232 金属弯曲试验方法JB 4708 钢制压力容器焊接工艺评定JB 4730 压力容器无损检测4工艺确认试验规范4.1确认试验项目的选取原则4.1.1当主要因素、补加因素不变,而只是进行例行确认时,工艺确认实验只需进行试样的拉伸试验;4.1.2当任何一个主要因素发生变化时,确认时需进行拉伸、金相等实验;4.1.3当变更次要因素时不需要重新评定焊接工艺,但需重新编制焊接工艺指导书;4.1.4当焊接接头根据设计要求有特殊力学性能等要求时,需要按照设计要求进行相应的性能试验;4.1.5混合气体保护焊焊接工艺评定因素见表1。

表1表一(完)主要因素补加因素次要因素气体混合比焊接速度干伸长度摆动或不摆动单焊道或多焊道多丝焊或单丝焊焊接位置清根方法4.2力学性能和弯曲性能试验项目和取样数量按照表2执行。

表2试件母材厚度mm试验项目和取样数量(个)拉伸试验弯曲试验冲击试验拉伸面弯背弯侧弯焊缝区热影响区T<1.5 2 2 21.5≤T≤10 2 2 2 3 310≤T≤20 2 2 2 3 3 3T≥10 2 4 3 35产品焊接试板试样的制备5.1试板尺寸和试样毛坯的截取5.1.1试板焊缝应进行外观检查和无损检测(按JB 4730),然后在合格部位截取试样;5.1.2试板的长度和宽度以满足试验所需的试样类别和数量的截取为宜。

对接接头试板L≥300,B≈250mm;试样的截取如图1(对接接头试板)所示。

图15.2试样的制取要求5.2.1拉伸试验5.2.1.1取样和加工要求a)试样的焊缝余高应以机械方法去除,使之与母材齐平,试样厚度应等于或接近试件母材厚度T;b)厚度小于或等于30mm的试件,采用全厚度试样进行试验。

课题一板—板对接的焊接技能训练任务一平板对接平焊一、焊件图二、教学目标1.装配与定位焊熟悉坡口角度、钝边大小和装配间隙要求。

气体保护焊平焊时焊接工艺参数。

2.要正确选择CO23.施焊要求:(1)打底焊正确选择焊接方向、把握好焊枪的摆动幅度,控制好电弧的稳定燃烧及坡口两侧的停留时间。

(2)填充焊施焊前应将打底层焊道清理干净,将焊道上局部凸出处打磨平整,且焊接时做到不烧化坡口棱边等。

(3)盖面焊控制好焊枪角度。

三、焊前准备内容与要求1.试件的选择和加工熟悉常用焊接用试板的材质、尺寸规格及其坡口加工方法。

2.焊接材料的选择熟悉常用焊丝的种类、型号、牌号、直径系列和CO2的纯度等。

3.焊接电源的选择掌握常用CO2气体保护焊用电焊机的种类、型号及其极性等。

4.焊前清理熟悉焊前清理范围、清理方法和清理时要注意的事项及要求等。

5.装配与定位焊掌握定位焊位置、工艺参数、操作要求以及装配质量等。

6.其他准备焊接检验尺及电焊面罩等工具的准备。

四、操作要点1.三层三道。

2.打底焊(1)电弧始终在坡口内作小幅度横向摆动。

(2)严格控制喷嘴的高度,电弧必须在离坡口底部2~3mm处燃烧。

3.填充层的高度低于表面1.5~2mm,焊接时不允许烧化坡口棱边。

4.盖面焊(1)保持喷嘴高度,焊接熔池边缘应超过坡口棱边0.5~1.5mm。

(2)焊枪横向摆动幅度应比填充焊时稍大,尽量保持焊接速度均匀。

五、作业测评按照平板对接平焊项目与相关标准,对学生的作业进行测评和评价(见表1)。

表1 平板对接平焊CO2焊的考核项目、考核要求及评分标准任务二平板对接横焊一、焊件图二、教学目标1.定位焊正确选择定位焊的长度、位置及其焊接参数。

气体保护焊横焊时的焊接工艺参数。

2.要正确选择CO23.施焊要求:(1)打底焊正确掌握焊枪角度和焊接方向。

(2)填充焊能够调试好填充焊焊接参数,把握焊枪对中位置、角度及整个填充层厚度等。

(3)盖面焊会调试盖面焊焊接参数,能够焊控制焊枪对中位置及角度。

LNG气化器的基本技术要求A.1 范围适用于LNG气化器的分类、结构、材料、设计制造、检验、涂装与包装和运输等要求。

A.2 气化器分类A.2.1 气化器分为空温式气化器和水浴式气化器两大类。

A.2.2 水浴式气化器根据热水加热、蒸汽加热、电加热、燃气加热等不同加热方式分为水浴式热水加热气化器、水浴式蒸汽加热气化器、水浴式电加热气化器及水浴式燃气加热气化器等种类。

A.3 气化器范围界定气化器与外部管道连接界面界定为:a)焊接连接的第一道环向接头坡口端面;b)螺纹连接的第一个螺纹接头端面;c)法兰连接的第一个法兰密封面;d)专用连接件或管件连接的第一个密封面。

A.4 通用要求A.4.1 一般要求A.4.1.1 LNG气化器应根据供气规模、供气压力及环境条件进行选型,并应符合当地冬季气温条件下(或最严苛的)的使用要求。

A.4.1.2 LNG经气化、加热后的温度应能保证后续设备及管道正常工作。

A.4.1.3 气化器应有足够的强度,能够在极端环境温度、环境湿度、工作压力、工作温度下安全运行,能够抵御12级大风冲击。

(场站地震8度)A.4.1.4 气化器的设计、制造应符合国家有关标准、规范的要求。

A.4.1.5 空温式气化器的设计、制造应符合GB 16912、JB/T 2549、HG/T 20222的要求。

水浴式气化器的设计、制造应符合GB/T 150、GB/T 151、TSG 21的规定,所用常压容器应符合NB/T 47003.1的规定,压力容器应符合GB/T 150、GB/T 151、TSG 21的规定。

A.4.1.6 气化器管道设计及制造应符合GB 50316、GB 50235、GB/T 20801、TSG D0001的规定。

A.4.1.7 气化器的制造单位应具有相应制造能力,属于压力容器范围的气化器,应取得相应等级的压力容器制造许可。

焊工资质应覆盖相关焊接项目。

A.4.1.8 气化器的设计寿命不低于10年。

承压设备焊接通用技术规程编制:审核:赵世江批准:宋绍峰山东军辉建设安装工程有限公司二OO六年承压设备焊接通用技术规程1.总则1.1本规程适用于锅炉、压力容器压力管道安装的焊条电弧焊、氩弧焊、埋弧自动焊、CO2气体保护焊等焊接方法。

1.2本规程规定了碳素钢、普通低合金钢、耐热钢、不锈钢、不锈复合钢及异种钢的焊接工艺要求。

本规程及各类焊接工艺守则均为通用焊接工艺文件,若与图纸及专用工艺文件相抵触,则应按图纸及专用工艺文件的规定执行。

1.3锅炉、压力容器和压力管道施焊前的焊接工艺评定,应按《蒸规》附录IJB4708-2000《钢制压力容器焊接工艺评定》或GB50236-98《现场设备工业管道焊接工程施工及验收规范》进行。

1.4承压设备焊接工艺规程应按图纸技术要求和评定合格的焊接工艺制定。

2.焊工施焊下列各类焊缝的焊工必须按国家质量监督检验检疫总局颁发的《锅炉压力容器压力管道焊工考试与管理规则》规定考试合格:a、受压元件焊缝;b、与受压元件相焊的焊缝;c、熔入永久焊缝内的定位焊缝;d、受压元件母材表面耐蚀层堆焊。

3.焊接材料3.1焊接材料应视为构成产品的主要材料之一,凡用于承压设备的焊接材料,必须具有质量合格证明书,并按有关质量体系文件规定验收合格。

3.2焊接材料的选用,必须根据母材的化学成分、机械性能、焊接性、焊后是否热处理以及各种特殊性能要求综合考虑,并经试验后确定。

焊接材料选择的原则如下:3.2.1保证焊缝金属的性能不低于相应标准规定的基本金属性能;3.2.2对于耐热钢、不锈钢等,一般情况下选用与基本金属化学成分相近的焊接材料;3.2.3不锈复合钢板的基层与复层交界处的焊接,应选用过渡层焊条;3.2.4异种钢焊接时,焊接材料按下列原则选用:a、碳素钢与普通低合金钢、耐热钢焊接可选择强度与碳素钢相同,而抗裂性较好的低氢型焊接材料;b、普通低合金钢与耐热钢的焊接,原则上根据普通低合金钢选择;c、普通低合金钢与普通低合金钢的焊接,按强度较低的钢种选择;d、碳素钢、普通低合金钢与不锈钢的焊接,可选用奥302、奥307焊条。

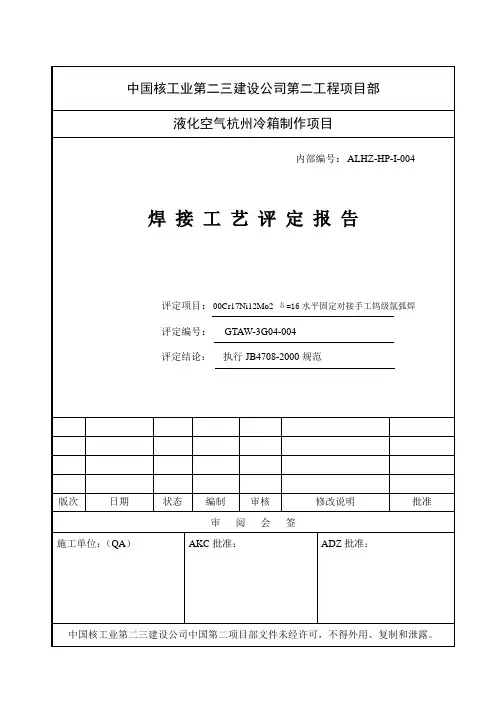

0Cr17Ni12Mo2 6mm板对接焊接工艺评定(气保半自动焊)

*****公司

焊接工艺评定

编号: XXX-PQR-009

编制: xxx

审核: xxx

批准: 陈穗生

目录

一、焊接工艺评定报告(共2页)

二、机械性能报告(共1页)

焊接工艺评定报告(PQR)

单位名称: *****公司(XXX)

焊接工艺评定报告编号: XXX-PQR-009 焊接工艺指导书编号: XXX-P8-M-Ag-06

焊接方法: GMAW 机械化程度: (手工、半自动、自动) 半自动

接头简图: (坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)

母材:

材料标准: GB13296

钢号: 焊后热处理:

热处理温度(℃):

保温时间(h):

6

.

60

1.5~

0Cr17Ni12Mo2

类、组别号: Ⅶ-2(GB) / P8-1(ASME) 与

类、组别号: Ⅶ-2(GB) / P8-1(ASME) 相焊

厚度: 6mm

直径:

其他: 保护气体:

气体混合比流量(L/min)

保护气体: Co2 / O2

98/2 16~18

尾部保护气: _______

_______ ________

背面保护气:

_______

填充金属:

焊材标准: YB/T 5092

焊材牌号: H0Cr19Ni12Mo2

焊材规格: φ1.2mm

焊缝金属厚度: 6mm 焊材烘干温度: 恒温时间:

其他: 电特性:

电流种类: 直流

极性: 反接

钨极尺寸:

焊接电流(A) : 120~180

电弧电压(V): 26~32

其他: __________________________ ___

焊接位置:

对接焊缝位置: 水平方向: (向上、向下)

角焊缝位置: ______________方向: (向上、向下)

预热:

预热温度(℃) :

层间温度(℃) :

其他: ______________________ _____________ 技术措施:

焊接速度(cm/min): 18~25

摆动或不摆动: 摆动

摆动参数: 微摆

多道焊或单道焊(每面): 单道焊

多丝焊或单丝焊: 单丝焊

其他: __________________________ __________

拉伸试验试验报告编号: LH-03-009

试样编号试样

宽度

(mm)

试样

厚度

(mm)

横截

面积

(mm2

)

断裂

载荷

(KN)

抗拉

强度

(MPa)

断裂部位和

特征

1-1 25.1 5.8 145.58 81.1 557 断于母材1-2 25.2 6.1 153.72 88.5 576 断于母材

弯曲试验试验报告编号: LH-03-009

试样编

号试样类

型

试样厚

度

(mm)

弯心直

径

(mm)

弯曲角

度

( °)

试验结果

2-1 面弯 6 24 180 合格2-2 背弯 6 24 180 合格2-3 面弯 6 24 180 合格2-4 背弯 6 24 180 合格

冲击试验试验报告编号:

试样编号试样

尺寸

缺口

类型

缺口位

置

试验

温度

( ℃)

冲击

吸收

功( J )

备注

金相检验(角焊缝):

根部:(焊透、未焊透)____________________,焊缝:(熔合、未熔合)___________________

焊缝、热影响区:(有裂纹、无裂纹)_______________________________。

检验截面ⅠⅡⅢⅣⅤ

焊脚差(mm)

无损检验

RT:II级合格UT:_______________________________________

MT:_________________________________ PT:_______________________________________

其他_________________________________________________ ________________________________

耐蚀堆焊金属化学成分(重量%)

C Si Mn P S Cr Ni Mo V Ti Nb

分析表面或取样开始表面至熔合线的距离(mm):___________________________________________

附加说明:

结论:本评定按JB4708-2000、ASME(Ⅸ)规定焊接试件、检验试样,测定性能,确认试验记录正确

评定结果:合格

焊工姓名焊工代

号

390

施焊日

期

编制日

期

审

核

日

期

批

准

日

期

第三

方

检

验

广东省石油化工建设集团公司

物理性能试验报告

委托单位:*****公司委托日期:2003年10月11日编号:LH-03-009

工程名称焊培中心受检件名称焊接工艺评定试件

材质0Cr17Ni12Mo2 受检件规格δ=6mm

来样件数壹件来样日期2003年10月11日试验标准GB/T228—2002,GB/T232—1999

合格标准ASME(IX),JB4708—2000

来样编号

试验编号强度极

限бb

(MPa)

屈服点

бs

(MPa)

延伸率(%)断面

收缩率

(ψ%)

冲击功

Akv,J

硬度

HB

RC

面弯

背弯

侧弯

压扁

断口

检验S10S5

PQR—009

1—1

1—2 557

576

2—1

2—2 合格

合格

2—3

2—4 合格

合格

备注试样1—1,1—2均断于母材;

试样2—1、2—2、2—3、2—4弯轴直径d=4S,弯曲角度α=180°。

检验责任师:检验责任人制表

(注:本记录结果指来样而言)发出日期:2003年10月16日。