乙烯直接氧化制环氧乙烷银催化剂

- 格式:doc

- 大小:59.50 KB

- 文档页数:10

环氧乙烷的制备环氧乙烷是重要的有机合成原料之一。

环氧乙烷在医学消毒和工业灭菌上用途也十分广泛。

所以环氧乙烷的制备显得十分重要。

美国新泽西州科学设计有限公司在1989年对其已有了一套较完整的工序。

这是用于乙烯与分子氧化反应的一种改性银催化剂,按以下步骤制成:用银化合物与一种新酸在烃溶剂中,回流条件下反应制成的银盐浸渍载体,干燥并在空气中加热活化上述预制的催化剂母体,在基本上惰性的气氛及450-700℃稳态下,加热该催化剂母体0.1-4.5小时,使其再活化。

这项技术是关于乙烯气相氧化制环氧乙烷的一种复合型银催化剂及生产环氧乙烷的方法。

具体而言,此技术是关于含有一种碱金属如铯的负载型银催化剂。

本技术也涉及制备含这种碱金属、且其活性和选择性得到改进的一种负载型催化剂的方法。

虽然在较早的文献中都已一般地提议用碱金属,但近年来更多的该领域技术人员认为,优先选用钾。

铷和铯。

如从一系列neilson等专利文献可看到,可用少量这些金属与银共沉淀(US3962136,4010115,4012425)。

更接近的现有技术则强调碱金属的协同作用。

现已发现,采用本发明的工艺方法,可大大减少高温处理时间,如可在600℃下处理2小时,而不是mitsuhata所需的12小时以及rashkin所用的同样时间。

用本法制出的催化剂比amstrong和Becker等用新酸制出的催化剂稳定。

由以上可见,催化剂对反应是如此的有价值。

该催化剂的载体如下:以上谈论的是环氧乙烷制备从催化剂角度上的论述。

在2002年国际壳牌研究有限公司也研究了一套制备烯化氧(环氧化物、环氧乙烷)的方法。

该方法包括将含有有机过氧化氢和烯烃的进料通过至少两个串联连接的含有环氧化催化剂的反应器组并且取出含有反应产物烯化氧和醇的产物流,在反应器组中将进料的温度进行控制,使得运转过程的最后一个反应器的出口温度比第一个反应器的出口温度至少高出4℃。

制备烯化氧的另一种方法是用异丁烷和丙烯作为原料联合制备环氧丙烷和甲叔丁基醚(METE)该方法在本领域内是已知的包括与前述段落所述的制备苯乙烯环氧丙烷的方法相类似的反应步骤。

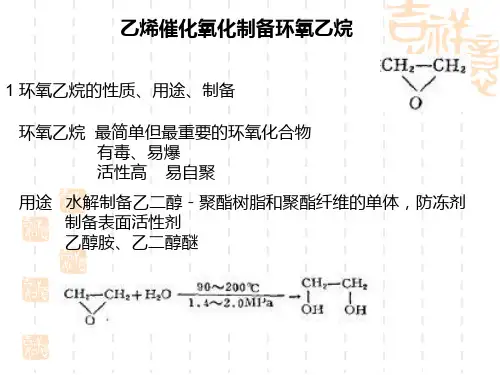

环氧乙烷的生产方法环氧乙烷, 生产环氧乙烷(EO)又名氧化乙烯,是最简单的环状醚。

环氧乙烷是石油化学工业的重要产品,也是一种基本有机化工原料,广泛地用于生产乙二醇、非离子表面活性剂、乙醇胺、乙醇醚溶剂、医药中间体、油田化学品、农药乳化剂等各种精细化学品。

1 环氧乙烷的生产方法环氧乙烷早期采用氯醇法工艺生产,20世纪20年代初,UCC公司进行了工业化生产,之后公司基于Lefort有关银催化剂的研究成果,使用银催化剂,推出空气法乙烯直接氧化生产环氧乙烷工艺。

20世纪50年代末,Shell公司采用近乎纯氧代替空气作为生产环氧乙烷的氧原料,推出氧气法乙烯直接氧化生产环氧乙烷工艺,经过不断改进,目前较先进的生产方法是用银作催化剂,在列管式固定床反应器中,用纯氧与乙烯反应,采用乙烯直接氧化生产环氧乙烷。

现就这几种方法进行分析比较。

1.1 氯醇法环氧乙烷氯醇法生产分两步进行:首先氯气与水反应生成次氯酸,再与乙烯反应生成氯乙醇;然后氯乙醇用石灰乳皂化生成环氧乙烷。

这种方法存在的严重缺点大致有:1)消耗氧气,排放大量污水,造成严重污染;2)乙烯次氯酸化生产氯乙醇时,同时副产二氧化碳等副产物,在氯乙醇皂化时生产的环氧乙烷可异构化为乙醛,造成环氧乙烷损失,乙烯单耗高;3)氯醇法环氧乙烷,醛的质量分数很高,约为4×10-6-5×10-6最低也有2×10-6 。

氯醇法生产环氧乙烷,由于装置小、产量少、质量差、消耗高,因而成本也高,与大装置氧化法生产的高质量产品相比已失去了市场竞争能力。

1.2 直接氧化法乙烯直接氧化法,分为空气直接氧化法和氧气直接氧化法。

1.2.1 空气直接氧化法空气直接氧化法用空气作氧化剂,因此生产中必须有空气净化装置,以防止空气中有害杂质带人反应器而影响催化剂的活性。

空气法的特点是由两台或多台反应器串联,即主反应器和副反应器,为使主反应器催化剂的活性保持在较高水平(63%-75%),通常以低转化率操作(20%-50%)。

工艺技术特点及基本原理基本原理乙烯氧化生成环氧乙烷的反应机理乙烯氧化过程按氧化程度可分为选择性氧化(部分氧化)和深度氧化(完全氧化)两种情况。

乙烯分子中的碳—碳双键(C=C)具有突出的反应活性,在一定氧化条件下可实现碳—碳双键的选择氧化而生成环氧乙烷,但在通常氧化条件下,乙烯分子骨架很容易被破坏,发生深度氧化而生成二氧化碳和水。

目前工业上乙烯直接氧化生成环氧乙烷的最佳催化剂是银催化剂。

(1)主反应乙烯氧化生成环氧乙烷是放热反应,在250℃时,每生成一摩尔环氧乙烷要释放出千卡的反应热。

(2)副反应乙烯氧化时除生成产物环氧乙烷外,还发生其它反应:在工业生产中,反应产物里实际主要是环氧乙烷、二氧化碳和水,而甲醛量远小于1%,乙醛量则更小。

反应(2)是主要副反应,也是放热反应,250℃时,每反应掉1摩尔乙烯要放出千卡反应热,如果反应温度过高或其它条件影响会产生反应(3),其反应也是强放热反应,每反应掉1摩尔环氧乙烷要放出千卡的热量,副反应(2)和(3)与主反应(1)的反应进行比较,便可看出副反应的反应热是主反应热的卡几倍,因此必须严格控制工艺条件,以防副反应增加。

不然,副反应加剧,势必引起操作条件恶化,造成恶性循环,甚至发生催化剂床层"飞温"(由于催化剂床层大量积聚热量造成催化剂层温度突然飞速上升的现象)而使正常生产遭到破坏。

近代对乙烯在银催化剂条件下的选择性氧化机理做了大量的研究,比较统一的看法是: A.氧被银表现吸附的形态初始时,在各种不同温度下氧被高速度吸附,此时活化能很低,约为3千卡/克分子,这个过程发生在四个邻近的清洁的银原子上氧分子的解离吸附(非活化解离吸附)。

O2+4Ag(邻近)→2O2-(吸附)+4Ag+(邻近) (a)如果银表面有四分之一被氯遮盖时,则上述过程被完全吸附。

第二种过程是表面缺乏四个邻近的清洁银原子时,则发生氧分子的非离解吸附,此时氧分子一个电子,这个过程的活化能约为千卡/克分子。

乙烯氧化制环氧乙烷过程的开发一.产品简介:环氧乙烷(EO)是乙烯工业衍生物中仅次于聚乙烯和聚氯乙稀的重要有机化工产品。

全球约60%的环氧乙烷用于生产聚酯纤维、树脂以及防冻剂用单体乙二醇,13%的环氧乙烷用于生产其他多元醇和生产洗涤剂乙氧基化合物、乙醇胺、乙二醇醚、熏蒸剂和药物的消毒剂等。

目前,环氧乙烷的生产均采用氧气直接氧化法。

二.生产方法1. 生产技术现状早期环氧乙烷生产采用氯醇法工艺。

1922年UCC(联碳公司)建成首套工业装置;之后根据法国Lefort的研究结果,UCC在1938年又建成了首套空气法工业装置。

1958年Shell(壳牌公司)建成首套氧气法工业装置。

氯醇法存在三废污染问题,因此目前国内外环氧乙烷生产几乎全部采用乙烯直接氧化法技术,而且大部分厂商以氧气作氧化剂,大规模的工业装置采用氧气法可节省设备投资费用。

全球环氧乙烷专利技术大部分仍为英荷Shell、美国SD(科学设计公司)和UCC三家公司所垄断,这三家公司的技术占环氧乙烷总生产能力的90%以上,其中Shell只提供氧气法技术,SD提供空气法和氧气法,UCC虽也具有氧气法和空气法技术,但只供自己生产厂使用。

我国由氯醇法生产环氧乙烷始于1960年代,由于氯醇法对乙烯质量要求不高,所以采用酒精发生乙烯和渣油裂解混合烯烃生产环氧乙烷在我国石油化工发展初期具有一定意义。

随着大规模引进环氧乙烷装置的建成和投产,加上环保法规的日益严格,国内小规模的氯醇法环氧乙烷装置已无生命力,于1993年下半年淘汰。

因经济原因,早期引进的空气法环氧乙烷装置大多也改造为氧气法。

2.生产方法比较A.氯醇法制环氧乙烷氯醇法制环氧乙烷原理:两步环氧化,一次产物用脱氧化生成EO。

氯醇法生产环氧乙烷的过程中,不经分离的中间产物氯乙醇与石灰水工热生成环氧乙烷:氯醇法被淘汰的原因:1.氯气消耗太高2.盐的生成量大3.生成副产物B.直接氧化法制环氧乙烷直接氧化法制环氧乙烷原理:乙烯与空气或氧在载体Ag催化剂上发生气相反应。

四、乙烯环氧化制环氧乙烷低级烯烃的气相氧化都属非均相催化氧化范畴。

催化剂为毫米级或μ级微粒,它们分别用于固定床或流化床反应器。

烯烃气相氧化可制得很多有用的有机化合物,其中比较重要的有乙烯环氧化制环氧乙烷、丙烯氧化偶联制丙烯腈、丙烯环氧化制环氧丙烷以及丁烯氧化制顺丁烯二酸酐(俗称顺酐)等。

环氧乙烷是乙烯工业衍生物中仅次于聚乙烯而占第二位的重要有机化工产品。

它除部分用于制造非离子表面活性剂、氨基醇、乙二醇醚外,主要用来生产乙二醇,后者是制造聚酯树脂的主要原料。

也大量用作抗冻剂。

现在几乎所有的环氧乙烷都与乙二醇生产相结合在一起,大部或全部环氧乙烷用于生产乙二醇,少部分用于生产其它化工产品。

据预测,全世界环氧乙烷的生产能力2000年为1418.3万t/a。

中国1995年生产能力为69万t/a,2000年预测为89.0万t/a,低于需求量4~5万吨,因此在“九五”规划中仍需新建环氧乙烷生产装置。

1. 生产方法环氧乙烷有两种生产方法:氯醇法和直接氧化法。

(1)氯醇法本法于1925年由美国联碳公司(UCC)首先实现工业化。

生产过程包括二个基本反应:乙烯与次氯酸反应(俗称次氯酸化)和氯乙醇脱氯化氢反应(俗称环化或皂化)。

A次氯酸化反应主要副反应有:还有生成二氯二乙醚的副反应:次氯酸化反应温度为40~60℃,C2H4∶Cl2=1.1~1.2∶1,即乙烯是过量的。

压力对反应没有影响,只需满足克服系统阻力就行。

B氯乙醇的皂化(环化)反应副反应为:当有氧化镁杂质存在时,还可能生成少量醛类:工业上除用Ca(OH)2作皂化剂外,还采用NaOH溶液。

操作中应将皂化剂缓慢加入氯乙醇中。

否则,在碱性介质中生成的环氧乙烷会大量水解生成乙二醇。

皂化反应压力为0.12MPa,温度为102~105℃,在此条件下,可保证生成的环氧乙烷立即从液相逸出(环氧乙烷沸点10.7℃),避免环氧乙烷的水解。

本法可以采用低浓度乙烯(50%左右)为原料,乙烯单耗低、设备简单、操作容易控制,有时还可联产环氧丙烷。

乙烯氧化制环氧乙烷的催化剂引言:环氧乙烷是一种重要的有机化工原料,广泛应用于合成表面活性剂、塑料、橡胶、溶剂等领域。

乙烯氧化制环氧乙烷是目前最常用的工业生产方法之一。

本文将介绍乙烯氧化制环氧乙烷的催化剂及其作用机理。

一、催化剂的种类及选择乙烯氧化制环氧乙烷的催化剂主要分为银催化剂和过渡金属催化剂两类。

银催化剂是最早应用于乙烯氧化的催化剂,具有良好的催化活性和选择性。

过渡金属催化剂的应用相对较新,但在一些方面表现出更好的性能。

银催化剂是以银为活性成分,通常与一些促进剂(如碱金属、碱土金属等)和载体(如二氧化硅、氧化铝等)组成复合催化剂。

银催化剂在适当的温度和压力下,能够将乙烯氧化为环氧乙烷,同时有较好的选择性,减少副反应的生成。

过渡金属催化剂是以过渡金属为活性成分,通常与一些配体(如氯化铜、乙二胺等)组成配合物催化剂。

过渡金属催化剂在适当的反应条件下,同样能够将乙烯氧化为环氧乙烷,并且具有较高的催化活性和选择性。

二、催化剂的作用机理乙烯氧化制环氧乙烷的催化剂作用机理主要包括氧化反应和选择性反应两个步骤。

在氧化反应中,乙烯与氧气在催化剂表面发生氧化反应,生成乙烯醇。

银催化剂和过渡金属催化剂都能够促进这一反应的进行。

银催化剂主要通过促进乙烯的吸附和氧气的分子解离,提供了反应所需的活性位点。

过渡金属催化剂则通过配体的作用,调节催化剂的活性和选择性。

在选择性反应中,乙烯醇与氧气在催化剂表面发生缩合反应,生成环氧乙烷。

银催化剂和过渡金属催化剂都能够促进这一反应的进行。

银催化剂主要通过调节反应条件和催化剂的结构,提高环氧乙烷的选择性。

过渡金属催化剂则通过配体的选择和催化剂的结构,调节环氧乙烷的选择性和产率。

三、催化剂的优化及发展方向乙烯氧化制环氧乙烷的催化剂优化主要包括提高催化活性、选择性和稳定性三个方面。

在提高催化活性方面,可以通过调节催化剂的组成、结构和表面性质等来实现。

例如,银催化剂可以通过改变银的分散度和晶面结构来提高催化活性。

环氧乙烷化工工艺的制作过程在催化剂存在下,乙烷与气态氧作用生成环氧乙烷。

是典型的非均相催化氧化反应过程。

本文对乙烯催化氧化制环氧乙烷过程进行简要的分析。

一、反应原理乙烯氧化过程按氧化程度可分为选择氧化(部分氧化)和深度氧化(完全氧化)两种情况。

乙烯分子中的碳碳双键具有突出的反应活性,在一定的氧化条件下可实现碳碳双键的选择氧化而生成环氧乙烷。

但在通常的氧化条件下,乙烯的分子骨架很容易被破坏,发生深度氧化而生成二氧化碳和水。

实践证明使用一般氧化催化剂,乙烯均被氧化成二氧化碳和水,只有银催化剂例外,故目前工业上乙烯环氧化制环氧乙烷的催化剂均为银。

二、工艺条件影响乙烯环氧化过程的主要因素为温度、压力、空速、原料气纯度及配比。

1.温度完全氧化平行副反应是影响乙烯环氧化选择性的主要因素。

动力学研究结果表明环氧乙烷反应的活化能小于完全氧化反应的活化能,故反应温度增高,这两个反应的反应速率的增长速率是不同的,完全氧化副反应的速度增长更快,因此选择性随温度升高而下降。

当反应温度在100时,产物中几乎全部是环氧乙烷,选择性接近100%,但反应速率甚慢,转化率很小,没有现实意义。

随着温度增加,反应速率加快,转化率增加,选择性下降,放出的热量也愈大,所以必须考虑移出反应热的措施。

适宜的反应温度与催化剂活性有关,权衡转化率和选择性之间的关系,工业上反应温度一般控制在220~260℃。

2.压力乙烯直接氧化的主副反应在热力学上都不可逆,因此压力对主副反应的平衡和选择性无显著影响。

但加压可提高反应器的生产能力,且也有利于从反应气体产物中回收环氧乙烷,故工业上大多是采用加压氧化法。

但压力高,所需设备耐压程度高,投资费用增加,催化剂也易损坏。

目前工业上采用的操作压力为2M Pa左右。

3.空间速度空间速度的大小不仅影响转化率和选择性,也影响催化剂空时收率和单位时间的放热量,故必须全面衡量,目前工业上采用的混合气空速一般为7000h-1左右,有更高的。

科技成果——乙烯氧化生产环氧乙烷高性能银催化剂技术技术类别减碳技术适用范围石油化工行业环氧乙烷/乙二醇生产领域行业现状环氧乙烷/乙二醇(EO/EG)是第二大乙烯衍生物,是用途广泛的大宗石油化工产品,在国民经济中占有重要地位。

工业生产中,乙烯和氧气在银催化剂作用下发生氧化反应生产环氧乙烷,再由环氧乙烷水解生产乙二醇。

目前我国EO/EG生产企业约有37家,产能约600万吨/年。

乙烯成本占环氧乙烷生产成本的70%以上,乙烯价格随着原油价格的升高而升高,为降低生产成本,提高竞争力,企业都采用高性能银催化剂以提高环氧乙烷产率。

高性能银催化剂主要包括高选择性银催化剂和中等选择性银催化剂,目前国产高性能银催化剂综合性能达到国际先进水平,但是国内市场占有率仅12%,具有很大的推广潜力。

成果简介1、技术原理在银催化剂作用下,乙烯和氧气发生氧化反应,主反应生成环氧乙烷,副反应生成二氧化碳和水,随着银催化剂选择性的提高,消耗同样的乙烯,生成环氧乙烷的量越多,生成CO2的量越少。

在装置产能不变的前提下,提高催化剂的选择性,不仅可以节约一定量的乙烯,提高原料的转化率,有效降低企业生产成本,同时可减少生产过程中CO2生成,实现温室气体减排。

2、关键技术(1)新型载体制备技术优化载体制备配方,改善载体孔分布,制备出比表面提高50%以上的新型载体,提高了高性能银催化剂稳定性,满足工业使用要求;(2)高性能银催化剂制备技术通过添加助剂调节催化剂表面电子效应和微观化学环境,提高催化剂的选择性。

采用新型载体,优化催化剂组成和制备工艺,成功开发出选择性比传统银催化剂高7%的高选择性银催化剂;(3)发挥催化剂最佳性能工艺优化技术通过优化反应器入口乙烯、氧气、二氧化碳浓度和调节剂浓度,确定发挥催化剂最佳性能的工艺条件技术,实现装置长周期稳定运行。

3、工艺流程乙烯氧化生产环氧乙烷工艺示意图见图1。

图1 乙烯氧化制环氧乙烷工艺示意图主要技术指标1、高选择性银催化剂最高选择性在89%以上,三年平均选择性87%,比传统催化剂提高约7%;2、中等选择性银催化剂最高选择性在86%以上,三年平均选择性82.7%,比传统催化剂提高2.7%。

工艺技术特点及根本原理根本原理乙烯氧化生成环氧乙烷的反响机理乙烯氧化过程按氧化程度可分为选择性氧化(局部氧化)和深度氧化(完全氧化)两种情况。

乙烯分子中的碳—碳双键(C=C)具有突出的反响活性,在一定氧化条件下可实现碳—碳双键的选择氧化而生成环氧乙烷,但在通常氧化条件下,乙烯分子骨架很容易被破坏,发生深度氧化而生成二氧化碳和水。

目前工业上乙烯直接氧化生成环氧乙烷的最正确催化剂是银催化剂。

(1)主反响乙烯氧化生成环氧乙烷是放热反响,在250℃时,每生成一摩尔环氧乙烷要释放出千卡的反响热。

(2)副反响乙烯氧化时除生成产物环氧乙烷外,还发生其它反响:在工业生产中,反响产物里实际主要是环氧乙烷、二氧化碳和水,而甲醛量远小于1%,乙醛量那么更小。

反响(2)是主要副反响,也是放热反响,250℃时,每反响掉1摩尔乙烯要放出千卡反响热,如果反响温度过高或其它条件影响会产生反响(3),其反响也是强放热反响,每反响掉1摩尔环氧乙烷要放出千卡的热量,副反响(2)和(3)与主反响(1)的反响进行比拟,便可看出副反响的反响热是主反响热的卡几倍,因此必须严格控制工艺条件,以防副反响增加。

不然,副反响加剧,势必引起操作条件恶化,造成恶性循环,甚至发生催化剂床层"飞温"(由于催化剂床层大量积聚热量造成催化剂层温度突然飞速上升的现象)而使正常生产遭到破坏。

近代对乙烯在银催化剂条件下的选择性氧化机理做了大量的研究,比拟统一的看法是: A.氧被银表现吸附的形态初始时,在各种不同温度下氧被高速度吸附,此时活化能很低,约为3千卡/克分子,这个过程发生在四个邻近的清洁的银原子上氧分子的解离吸附(非活化解离吸附)。

O2+4Ag(邻近)→2O2-(吸附)+4Ag+(邻近) (a)如果银外表有四分之一被氯遮盖时,那么上述过程被完全吸附。

第二种过程是外表缺乏四个邻近的清洁银原子时,那么发生氧分子的非离解吸附,此时氧分子一个电子,这个过程的活化能约为千卡/克分子。

乙烯氧化制环氧乙烷的催化剂引言:环氧乙烷是一种重要的有机化学品,在工业生产中广泛应用于合成各种化学产品。

乙烯氧化制备环氧乙烷是一种常用的合成方法。

而催化剂在这个过程中起到了至关重要的作用。

本文将介绍乙烯氧化制环氧乙烷的催化剂及其相关内容。

一、乙烯氧化制备环氧乙烷的重要性乙烯氧化制备环氧乙烷是一种重要的工业化学反应。

环氧乙烷广泛应用于合成表面活性剂、塑料、合成纤维等领域,具有广阔的市场前景。

因此,研究乙烯氧化制备环氧乙烷的催化剂具有重要的理论和应用价值。

二、催化剂的种类及其特点乙烯氧化制备环氧乙烷的催化剂主要分为银基催化剂和金基催化剂两类。

1. 银基催化剂银基催化剂是乙烯氧化制备环氧乙烷的主要催化剂之一。

银基催化剂具有活性高、选择性好等优点,是目前工业生产中广泛使用的催化剂之一。

银基催化剂通常由银盐、载体和助剂组成。

银盐是催化反应的活性中心,载体和助剂可以提高催化剂的稳定性和选择性。

2. 金基催化剂金基催化剂是乙烯氧化制备环氧乙烷的另一种重要催化剂。

金基催化剂具有催化活性高、选择性好等优点,在某些特定条件下可以取代银基催化剂。

金基催化剂通常由金盐、载体和助剂组成。

金盐是催化反应的活性中心,载体和助剂可以提高催化剂的稳定性和选择性。

三、催化机理乙烯氧化制备环氧乙烷的催化机理主要包括氧分子的吸附、乙烯分子的吸附、乙烯氧化生成环氧乙烷、环氧乙烷的脱附等步骤。

银基催化剂和金基催化剂的催化机理有所不同,但都遵循类似的反应路径。

四、催化剂的改性和优化为了提高催化剂的活性和选择性,研究人员通过改性和优化的方法对催化剂进行改进。

1. 载体改性通过改变催化剂的载体材料,可以提高催化剂的稳定性和选择性。

常用的载体材料包括氧化铝、硅胶等。

2. 金属负载将贵金属等活性金属负载到载体上,可以增加催化剂的活性和选择性。

3. 添加助剂添加助剂可以调节催化剂的酸碱性、表面活性等性质,从而改善催化剂的性能。

五、乙烯氧化制备环氧乙烷的工业应用乙烯氧化制备环氧乙烷是一种重要的工业化学反应。

《乙烯直接氧化制环氧乙烷银催化剂》姓名:班级:学号:成绩:乙烯直接氧化制环氧乙烷银催化剂摘要:要从技术现状、技术进展与发展趋势等几方面,对国内外乙烯直接氧化制环氧乙烷得银催化剂得进展情况进行了综述、重点阐述了Shell催化剂、SD催化剂、VS催化剂得技术研究现状,并针对我国环氧乙烷生产装置与催化剂研究状况,提出了今后环氧乙烷催化剂得发展方向与建议。

关键词:乙烯;直接氧化;环氧乙烷;催化剂Abstract:Advances insilvercatalystforethylene oxidefrom ethylene by directoxidation at home andabroad were re—viewed。

based on the status-progress-andtrendof its technology.The research status of catalysts-such a8 Shell、SD-andYS were expounded emphatically.Aiming atthe processunit of et hylene andresearch status of relativecatalyst in China.the developingdirection and suggestion of the catalyst for ethyleneoxide in futurewere put forward.Key words:ethylene;direct oxidation;ethylene oxide;catalyst目录一、技术现状........................................ 错误!未定义书签。

1、Shell催化剂ﻩ错误!未定义书签。

2、SD催化剂................................... 错误!未定义书签。

3. YS催化剂.................................... 错误!未定义书签。

4。

三菱化学公司研制得催化剂..................... 错误!未定义书签。

二、技术进展........................................ 错误!未定义书签。

1、 Shell催化剂ﻩ错误!未定义书签。

2、 SD催化剂ﻩ错误!未定义书签。

3。

YS催化剂ﻩ错误!未定义书签。

3、1 YS一7银催化荆得改进................... 错误!未定义书签。

3。

2YS一8510银催化荆.................... 错误!未定义书签。

3、3 YS一8银催化剂ﻩ错误!未定义书签。

4、其她公司对催化剂性能得研究技术ﻩ错误!未定义书签。

三、发展趋势ﻩ错误!未定义书签。

1。

高活性银催化剂ﻩ错误!未定义书签。

2、高选择性银催化剂............................. 错误!未定义书签。

3。

适用于中等负荷得新型银催化剂................. 错误!未定义书签。

四、建议............................................ 错误!未定义书签。

1。

加快国内高性能催化剂得开发ﻩ错误!未定义书签。

2.采用国产催化剂................................ 错误!未定义书签。

3.采用高选择性催化剂............................ 错误!未定义书签。

参考文献............................................ 错误!未定义书签。

环氧乙烷(EO)就是乙烯工业衍生物中仅次于聚乙烯与聚氯乙烯得重要有机化工产品,全球约60%用于生产乙二醇(EG)【1】。

工业上采用乙烯在银催化剂作用下直接氧化法生产EO,EO无催化剂水合法生产EG。

由于原料乙烯通常占EO生产成本得70%以上,因此,开发高性能银催化剂,降低乙烯消耗就是生产EO得技术核心[2]。

一、技术现状世界上银催化剂得研究已有70多年得历史,催化剂得性能一直在不断提高。

银催化剂主要分 2 类:一就是目前生产装置上普遍应用得高活性银催化剂,二就是用于专门设计得生产负荷较低装置得高选择性催化剂。

世界可提供EO催化剂技术得公司主要有英荷壳牌公司(Shell)、美国科学设计公司(SD)、美国联合碳化学公司(UCC)与日本触媒化学株式会社(NSKK)4家。

据统计,世界上50%得银催化剂由英荷Shell供应,美国SD与UCC提供得催化剂量各占总量得10%,日本触媒占5%。

此外,日本三菱化学、英国ICI、德国BASF、Huels、美国Dow与我国燕山石化研究院(YSH)也进行催化剂得开发与生产。

尽管英荷Shell、美国SD与美国UCC3家公司催化剂得载体、物理性能与制备略有差异,但水平不相上下,选择性均在80%以上。

20世纪90年代中期以前建成得EO/EG 装置得最新银催化剂有英荷Shell公司得S一863银催化剂与美国SD公司得SD一2118银催化剂等,初始选择性82.0%左右,使用寿命一般为2-4a。

1.Shell催化剂美国Shell公司自1988年开发了Ag—Re-C8、 Ag—Re-C8一S体系催化剂即S一880系列高选择性催化剂体系后,又在含铼催化剂得基础上就促进剂添加技术开展了大量工作,例如后浸渍促进剂镍,添加IVB族金属元素得含氧阳离子促进剂,添加钼与钨得含氧阴离子促进剂、添加稀土元素促进剂、添加磷与硼作为铼得协同助剂等,使催化剂得性能又有了提高【2】、目前,Shell拥有高活性与高选择性2种系列催化剂。

高活性催化剂系列产品为S一860、861、862、863,具有初始反应温度低(220~235℃)、初始选择性为81%~83.5%、活性与选择性下降速度慢、不易发生飞温等特点,该系列催化剂已应用在包括我国抚顺在内得国内外多家采用Shell技术或其她专利技术得EO生产装置中高选择性催化剂系列产品为S一879、880、882,工艺比较成熟,性能更加优越。

该系列催化剂最早于1987年用在美国Geismar厂,目前已在国外E/EG生产中得到了应用。

今后几年新建得大型EO/ EG装置大多计划采用这类高选择性催化剂【3】、2。

SD催化剂【4】20世纪80年代SD推出SD一1105催化剂,在其基础上经过较长一段时间后开发了SD一2100系列催化剂,其性能[时空产率(1h·m3 cat.生产得EO得质量,下同)270。

2kg,寿命3a,选择性为初始80、3%,第一年79。

5%,第二年78%,第三年76。

4%]比SD一1105上了一个台阶,目前我国吉林石化与独山子石化2套EG装置使用其中得SD一 2118催化剂。

3、YS催化剂燕山石化研究院1997年研制开发成功了YS一7系列高活性银催化剂,并在国内EO/EG装置中成功地应用【5】,目前我国有8套装置选用该系列催化剂,占85%得市场份额,见表1 YS一7银催化剂还将在浙江三江EO/EG装置中应用。

由于各装置所采用得工艺技术不同,运用各牌号得催化剂有所差异,但YS一7与SD一2118催化剂、S一863催化剂基本相近。

表l 目前我国EO/EG装置催化剂使用情况4。

三菱化学公司研制得催化剂三菱化学公司研制出得催化剂可大幅度降低反应温度,提高催化剂选择性与寿命,已在该公司2套装置上顺利运行。

二、技术进展近年来,各国围绕高性能催化剂得研制开展了大量工作,特别就是高选择性催化剂研发工作进展很快,工业应用催化剂得选择性已超过90%,而且活性日趋提高。

1、 Shell催化剂在高活性系列催化剂开发上,Shell在推出S一 863催化剂后,为进一步提高催化剂选择性,开发了一种介于S一880~860系列催化剂之间得S一865催化剂,其特点为:在时空产率190 kg条件下,催化剂初始选择性85%;但初始反应温度超过240℃,并对循环气中CO:浓度控制要求较高。

针对该催化剂所存在得问题,进行了降低反应温度得催化剂改进工作【6】、Shell高选择性催化剂S一882自1994年工业化以来,研发步伐进一步加快,特别就是近2a在活性与稳定性方面较为突出,寿命已从初期得2a延长至3a,初始反应温度较初期下降约7o C左右【7】。

2。

SD催化剂美国SD公司用质量分数为3%一25%得银有机酸盐烃溶液浸渍多孔载体,在含有惰性气体与氧气含量低于21%(体积分数)得气氛下,对催化剂进行连续多步加热活化来提高催化剂得选择性[8]、该公司还发明了包含碱金属与硫等组成得助催化剂组合物且基本上不含铼与过渡金属得银催化剂[9]、SD公司还推出了初始温度220℃左右、初始选择性 85%~86%得新得高活性催化剂。

3. YS催化剂【10】3.1 YS一7银催化荆得改进近年来,燕山院不断加强载体、助剂及催化剂制备工艺研究,适时地将成熟得研究成果应用到YS一7银催化剂生产中,提高催化剂得活性与稳定性。

3、2YS一8510银催化荆近年来,燕山院一直致力于中等负荷(时空产率180 kg)下选择性达84、0%一85、0%得YS一8500系列银催化剂得研究开发工作。

YS一8510催化剂与YS一7催化剂相比,有4个方面得改进:1)载体得改进,研制与开发一种新型载体,提高催化剂性能;2)催化剂组成改变,助剂种类与用量与YS一7银催化剂有较大差别;3)催化剂制备工艺,改变了活化条件,有利于提高催化剂得活性;4)改进了评价工艺条件,改善了催化剂稳定性。

3、3 YS一8银催化剂近年来,燕山院一直在研究开发选择性达到88、0%以上得高选择性YS一8银催化剂、在载体得制造、助剂得选用与搭配以及浸渍活化工艺三方面进行了大量制备试验与稳定性试验,研制出了时空产率180 kg、始反应温度235℃、起始选择性达到88.0%得YS一8银催化剂样品,寿命实验160 d时选择性89。

6%,反应温度为255℃。

4。

其她公司对催化剂性能得研究技术三菱化学公司采用含银得有机胺络合物溶液浸渍载体,在120-500℃加热,使有机物质量分数低于0、1%来提高催化剂得稳定性。

在载体开发方面,日本触媒公司采用氢氟酸处理载体得方法,使催化剂选择性大幅提高。

其方法就是在500—2000℃下加热处理氧化铝得载体,接着用氢氟酸处理,然后在l000—2 000℃下进行焙烧。

用经氢氟酸处理过得载体制备得催化剂,在空速为11 000h—1,反应压力为2、1 MPa,温度为200℃时,选择性达到88%。

上海石油化工研究院采用在银催化剂中加入金属镍组分得方法,解决催化剂稳定性不高、催化剂得选择性与活性容易随开车时间推移而下降得问题。