卧式容器设计sw6校核

- 格式:pdf

- 大小:1017.99 KB

- 文档页数:22

第5期亓立锋:SW6软件基础上换热器校核的细节探讨-199-SW6软件基础上换热器校核的细节探讨亓立锋(中海油石化工程有限公司,山东济南250101)摘要:利用SW6软件对固定管板换热器尤其筒体材料为基层加堆焊层的换热器进行设计时,应考虑堆焊层材料对筒体轴向应力的影响'此外,计算整体设备法兰时,应按照GB/T150⑴规定考虑腐蚀裕量,也应该考虑堆焊层对法兰应力的影响’关键词:SW6#设备法兰;轴向应力中图分类号:TQ015.9文献标识码:A文章编号:1008-021X(1011)05-0199-01The Discussion on the Checking of Heat Exckanger basd on SW6Qi Lifeng(CNOOC Petrochemical Enginee/ng Co.,Ltd.,Jinan250101,China)Abstrak:When designing the fixed tubesheet exchanger based on SW6,the e/ect of su—acing mate/al on cial stress of cylinder should be considered especia—y the she/of exchanger manufactured with based mate—al and su—acing addition,the co o scon a e o wanceshoued beconscdeoed accoodcngtoGBLT150cn thepoocessoocntegoaeoeangesdescgn,aesothee o ectoo suooaccngmateocaeshoued beconscdeoed'K&y words:SW6#ie s eeoeange#aicaestoe s现在炼油、化工项目中经常用到固定管板换热器;对于公称直径大同时对物料有特别要求的换热器,经常采取在筒体基层材料表面堆焊不锈钢来代替全部采用不锈钢材料的方法,这样既经济又能提高设备的承压能力。

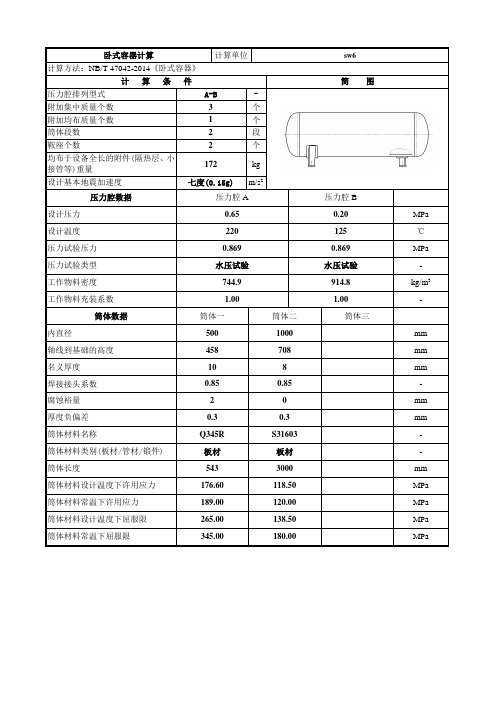

卧式容器计算计算单位sw6

计算方法:NB/T 47042—2014《卧式容器》

计算条件简图

压力腔排列型式A-B—

附加集中质量个数3个

附加均布质量个数1个

筒体段数2段

鞍座个数2个

均布于设备全长的附件(隔热

172kg

层、小接管等)重量

设计基本地震加速度七度(0。

15g)m/s2

压力腔数据压力腔A压力腔B

设计压力0.650。

20MPa 设计温度220125℃压力试验压力0.8690.869MPa 压力试验类型水压试验水压试验-工作物料密度744.9914.8kg/m3工作物料充装系数 1.00 1.00-筒体数据筒体一筒体二筒体三

内直径5001000mm 轴线到基础的高度458708mm 名义厚度108mm 焊接接头系数0.850.85—腐蚀裕量20mm 厚度负偏差0.30。

3mm 筒体材料名称Q345R S31603-

筒体材料类别(板材/管材/锻

板材板材—件)

筒体长度5433000mm 筒体材料设计温度下许用应力176。

60118。

50MPa 筒体材料常温下许用应力189。

00120.00MPa 筒体材料设计温度下屈服限265。

00138。

50MPa 筒体材料常温下屈服限345。

00180。

00MPa

a。

前端管箱法兰计算计算单位压力容器专用计算软件 ?设 计 条 件简 图设计压力 p 2.978 MPa 计算压力 p c 2.978 MPa 设计温度 t 160.0 ︒ C 轴向外载荷 F 0.0 N 外力矩 M 0.0 N .mm 壳 材料名称Q345R 体 许用应力 nt []σ187.8 MPa 法 材料名称 35 许用[σ]f 170.0 MPa 兰 应力 [σ]tf 144.2 MPa 材料名称30CrMoA 螺 许用[σ]b 167.0 MPa 应力[σ]t b144.4 MPa 栓 公称直径 d B36.0 mm 螺栓根径 d 1 31.7 mm 数量 n 44个D i 1200.0 D o 1450.0垫 结构尺寸D b 1380.0 D 外 1308.0 D 内 1238.0 δ0 28.0 mm L e35.0 L A 48.0 h 48.0 δ142.0 材料类型 软垫片N35.0m 2.00 y (MPa) 11.0 压紧面形状1a,1bb10.58D G1286.8片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷W a W a = πbD G y = 470656.2 N 操作状态下需要的最小螺栓载荷W p W p = F p + F = 4382185.0 N 所需螺栓总截面积 A m A m = max (A p ,A a ) = 30347.5mm 2实际使用螺栓总截面积 A bA b = 214d n π = 34660.8 mm 2力 矩 计 算 操 F D = 0.785i 2D p c= 3365879.0N L D = L A + 0.5δ1 = 69.0mm M D = F D L D= 232245648.0N .mm 作F G = F p= 509351.4 N L G = 0.5 ( D b - D G ) = 46.6mmM G = F G L G= 23727496.0 N .mm M pF T = F -F D = 504736.6NL T =0.5(L A + δ1 + L G )= 68.3mmM T = F T L T= 34469408.0N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p = 290442560.0 N .mm 预紧M aW = 5428195.0 N L G = 46.6 mm M a =W L G = 252865616.0 N .mm 计算力矩 M o = M p 与M a [σ]f t/[σ]f 中大者 M o = 290442560.0N .mm螺 栓 间 距 校 核实际间距 n D L bπ== 98.5 mm 最小间距 =min L80.0 (查GB150-98表9-3) mm 最大间距=max L360.0mm形 状 常 数 确 定h D 0i 0==δ183.30h/h o = 0.3K = D o /D I = 1.208δδ10= 1.5由K 查表9-5得 T =1.836Z =5.347Y =10.366 U =11.391整体法兰 查图9-3和图9-4 F I =0.88468 V I =0.38528 e F h ==I 00.00483松式法兰 查图9-5和图9-6 F L =0.00000V L =0.00000e F h ==L 00.00000查图9-7 由 δ1/δo 得f = 1.27066整体法兰21o o I h V U d δ= = 4248913.5松式法兰21o o L h V U d δ= = 0.0ηδ==f 13d 0.4ψ=δ f e +1 =1.58 γ = ψ/T= 0.86 =+=134e f δβ 1.77λγη=+= 1.27剪应力校核 计 算 值许 用 值结 论预紧状态==l D Wi πτ1 0.00 MPa[][]nστ8.01=操作状态==l D W i pπτ20.00 MPa [][]t nστ8.02=输入法兰厚度δ f = 120.0 mm 时, 法兰应力校核 应力 性质 计 算 值许 用 值结 论 轴向 应力==i21oH D fM λδσ 137.61MPa15.[]σf t =216.3 或25.[]σn t =469.5( 按整体法兰设计的任 意 式法兰, 取15.[]σn t) 校核合格径向 应力=+⋅=i 2f 0R)133.1(D M e f λδδσ 23.51MPaf t []σ = 144.2校核合格切向 应力σδσT 0f i R=-=M Y D Z 2 48.52MPa f t []σ = 144.2 校核合格 综合 应力 ))(5.0),(5.0max (T H R H σσσσ++ = 93.06 MPaf t []σ = 144.2校核合格法兰校核结果校核合格。

卧式容器计算计算单位sw6

计算方法:NB/T 47042-2014《卧式容器》

计算条件简图

压力腔排列型式A-B -

附加集中质量个数 3 个

附加均布质量个数1个

筒体段数2段

鞍座个数 2 个

均布于设备全长的附件(隔热层、小

172kg

接管等)重量

设计基本地震加速度七度(0.15g) m/s2

压力腔数据压力腔A压力腔B

设计压力0.65 0.20 MPa 设计温度220 125 ℃压力试验压力0.869 0.869 MPa 压力试验类型水压试验水压试验- 工作物料密度744.9 914.8 kg/m3工作物料充装系数 1.00 1.00 - 筒体数据筒体一筒体二筒体三

内直径500 1000 mm 轴线到基础的高度458 708 mm 名义厚度10 8 mm 焊接接头系数0.85 0.85 - 腐蚀裕量 2 0 mm 厚度负偏差0.3 0.3 mm 筒体材料名称Q345R S31603 - 筒体材料类别(板材/管材/锻件) 板材板材- 筒体长度543 3000 mm 筒体材料设计温度下许用应力176.60 118.50 MPa 筒体材料常温下许用应力189.00 120.00 MPa 筒体材料设计温度下屈服限265.00 138.50 MPa 筒体材料常温下屈服限345.00 180.00 MPa

注: 带#的材料数据是设计者给定的,下同。

a。

卧式容器计算计算单位sw6

计算方法:NB/T 47042-2014《卧式容器》

计算条件简图

压力腔排列型式A-B -

附加集中质量个数 3 个

附加均布质量个数1个

筒体段数2段

鞍座个数 2 个

均布于设备全长的附件(隔热层、小

172kg

接管等)重量

设计基本地震加速度七度(0.15g) m/s2

压力腔数据压力腔A压力腔B

设计压力0.65 0.20 MPa 设计温度220 125 ℃压力试验压力0.869 0.869 MPa 压力试验类型水压试验水压试验- 工作物料密度744.9 914.8 kg/m3工作物料充装系数 1.00 1.00 - 筒体数据筒体一筒体二筒体三

内直径500 1000 mm 轴线到基础的高度458 708 mm 名义厚度10 8 mm 焊接接头系数0.85 0.85 - 腐蚀裕量 2 0 mm 厚度负偏差0.3 0.3 mm 筒体材料名称Q345R S31603 - 筒体材料类别(板材/管材/锻件) 板材板材- 筒体长度543 3000 mm 筒体材料设计温度下许用应力176.60 118.50 MPa 筒体材料常温下许用应力189.00 120.00 MPa 筒体材料设计温度下屈服限265.00 138.50 MPa 筒体材料常温下屈服限345.00 180.00 MPa

a。

延长部分兼作法兰固定式管板设计单位压力容器专用计算软件 ?设计计算条件简图设计压力p s 1.099 MPa设计温度T s150 C︒平均金属温度t s93.5 ︒C装配温度t o15 ︒C壳材料名称Q345R设计温度下许用应力[σ]t189 MpaMpa程平均金属温度下弹性模量E s 2.032e+05平均金属温度下热膨胀系数αs 1.148e-mm/mm︒C05圆壳程圆筒内径D i1200 mm 壳程圆筒名义厚度δs10.7 mm壳程圆筒有效厚度δse9.4 mm筒壳体法兰设计温度下弹性模量E f’2e+05 MPa 壳程圆筒内直径横截面积A=0.25πD i2 1.131e+06 mm2壳程圆筒金属横截面积A s=πδs(D i+δs) 3.571e+04 mm2管设计压力p t 2.968 MPa箱设计温度T t160 ︒C圆材料名称Q345R筒设计温度下弹性模量E h 1.992e+05 MPa 管箱圆筒名义厚度(管箱为高颈法兰取法兰颈部大小端平均值)δh35 mm管箱圆筒有效厚度δhe 34 mm管箱法兰设计温度下弹性模量E t” 1.992e+05 MPa材料名称20(GB8163)换管子平均温度t t127.4 ︒C 设计温度下管子材料许用应力[σ]t t138.2 MPa设计温度下管子材料屈服应力σs t207.2 MPa热设计温度下管子材料弹性模量E t t 1.884e+05 MPa 平均金属温度下管子材料弹性模量E t 1.899e+05 MPa平均金属温度下管子材料热膨胀系数αt 1.172e-05 mm/mm︒C 管管子外径d25 mm 管子壁厚δt 2.5 mm注:管子根数 n 1129 换热管中心距 S32 mm 换 一根管子金属横截面积a d =-πδδt t ()176.7 mm 2换热管长度 L7000 mm 管子有效长度(两管板内侧间距) L 1 6804 mm 管束模数 K t = E t na /LD i4640 MPa管子回转半径 2t 2)2(25.0δ-+=d d i8.004 mm 热 管子受压失稳当量长度l cr900 mm 系数C r =t s t t E σπ/2134 比值l cr /i112.4管子稳定许用压应力 (il C cr r<=) 22)(2][i l E cr tcr πσ=MPa 管管子稳定许用压应力 (C l i cr r >) ⎥⎦⎤⎢⎣⎡-=r cr t s cr C i l 212][σσ 60.12 MPa材料名称 35设计温度 t p160 ︒C管 设计温度下许用应力[]σr t147.4MPa设计温度下弹性模量E p1.992e+05 MPa 管板腐蚀裕量 C 2 2 mm 管板输入厚度δn 98 mm 管板计算厚度 δ84 mm隔板槽面积 (包括拉杆和假管区面积)A d 9.66e+04 mm 2板 管板强度削弱系数 η 0.4 管板刚度削弱系数 μ0.4 管子加强系数 K D E na E L 21318=./it p δδη K =4.144 管板和管子连接型式焊接 管板和管子胀接(焊接)高度l 3.5 mm 胀接许用拉脱应力 [q ] MPa 焊接许用拉脱应力 [q ]69.1MPa管 材料名称 35 管箱法兰厚度 δf "120 mm法兰外径 D f1450 mm 箱 基本法兰力矩 M m 2.361e+08 N ⋅mm 管程压力操作工况下法兰力M p 2.904e+08 N ⋅mm法兰宽度 2/)(i f f D D b -= 125 mm 法 比值δh i /D 0.02833 比值δf i "/D0.1系数C "(按δh /D i ,δf ”/D i , 查<<GB151-1999>>图25)0.00 兰 系数ω”(按δh /D i ,δf ”/D i ,查<<GB151-1999>>图 26) 0.005751旋转刚度 ]22[121"h 3i "f fi f"f "fωδE D b D b E K +⎪⎪⎭⎫⎝⎛+= 120.5MPa材料名称 35 壳 壳体法兰厚度δf '84 mm法兰外径 D f 1450 mm 体 法兰宽度 2/)(f f i D D b -= 125 mm比值 δs i /D0.007833 法 比值δf i '/D 0.07系数C ', 按δh /D i ,δf ”/D i , 查<<GB151-1999>>图250.00 兰 系数ϖ', 按δh /D i ,δf ”/D i , 查<<GB151-1999>>图26 0.0003013旋转刚度 ]'22[121s 3i'f i f ''ωδE D b D b E K f f f+⎪⎪⎭⎫⎝⎛+=13.73MPa法兰外径与内径之比 K D D =f i1.208 壳体法兰应力系数Y (按 K 查<<GB150-1998>>表9-5) 10.37旋转刚度无量纲参数 tf fK K K ~4π= 0.002324膨胀节总体轴向刚度 π222E l i cr()N/mm管板第一弯矩系数(按K ,K f ~查<<GB151-1999>>图 27) m 10.1346 系 系数 ψ=m K K 1~f14.08 系数(按K t K f ~查<<GB151-98>>图 29) G 2 2.898换热管束与不带膨胀节壳体刚度之比 Q =E na E A t s s5.22 数 换热管束与带膨胀节壳体刚度之比LK A E L K A E na E Q ex ex s s ex s s t)(+= 管板第二弯矩系数(按K,Q 或Q ex 查<<GB151-1999>>图28(a)或(b))m 2 3.953系数(带膨胀节时Q ex 代替Q ) )(2211G Q K m M +=0.002015 计 系数 (按K ,Q 或Q ex 查图30) G 3 0.01157 法兰力矩折减系数 ξ=+K K G ~~()f f 30.1672管板边缘力矩变化系数 "~1ff K K M +=∆ξ3.557 算 法兰力矩变化系数 " ~~ff f K K M M ∆=∆ 0.4052管 管板开孔后面积 A l = A - 0.25 n πd 25.768e+05 mm 2板 参 管板布管区面积(三角形布管) A nS A t d =+08662.(正方形布管 ) A nS A t d =+2 1.098e+06 mm 2数 管板布管区当量直径 π/4t t A D = 1182 mm系数 λ=A A l / 0.51 系 系数 β=na A /l0.3459 数 系数 ∑=+⨯+s 04061..()/Q λ7.717 计 系数(带膨胀节时Q ex 代替Q) λβ/)6.0()1(4.0t Q +++=∑ 11.95 算 管板布管区当量直径与壳体内径之比 ρt t i =D D / 0.9852管板周边不布管区无量纲宽度 k = K (1-ρt )0.06121仅有壳程压力P s 作用下的危险组合工况 (P t = 0)不计温差应力计温差应力换热管与壳程圆筒热膨胀变形差 γ=αt (t t -t 0)-αs (t s -t 0) 0.0 0.0004172 当量压力组合 P P c s =1.0991.099 MPa 有效压力组合 t s s a E P P βγ+∑=8.483 35.89 MPa 基本法兰力矩系数 M M D P m m i a~=43λπ 0.04021 0.009505 管板边缘力矩系数1~~)(M M M M m ∆+=0.04738 0.01667 管板边缘剪力系数 νψ=M ~0.6669 0.2347 管板总弯矩系数 m m m =++121νν 1.662 0.8604 系数G e 1仅用于 m >0时K m G e μ31=0.4847 0.2509 系数G i1 当 m >0时,按K 和m 查图31(a)实线 当 m <0时,按K 和m 查图31(b )1.1830.1497系数G 1 m > 0 ,G 1=max(,)G G e i 11,m < 0 , G 1=G i 1 1.1830.2509 管板径向应力系数 带膨胀节Q 为Q exσ~r =14112()++νG Q G 0.060740.00954 管板布管区周边 处径向应力系数 σ~'r=3412m K Q G ()()++ν 0.06221 0.02385 管板布管区周边 处剪切应力系数~τp=1412++νQ G0.05134 0.03802壳体法兰力矩系数M M M M ws m f ~~()=-ξ∆1 0.0059070.0007728计算值许用值计算值许用值管板径向应力 σσλμδr r ai P D =⎛⎝ ⎫⎭⎪~2134.1 1.5 []σr t 221.189.083 []σr t 442.2 MPa管板布管区周边处径向应力σλμσδr a r i P D '~'=⎛⎝ ⎫⎭⎪21222-+-⎡⎣⎢⎤⎦⎥k m k m m ()132.21.5 []σr t 221.1207.1 3 []σr t 442.2MPa管板布管区周边剪切应力δτμλτt p a pDP ~= 7.8140.5 []σr t 73.724.491.5 []σr t 221.1MPa壳体法兰应力 σπλδfws a if Y M P D '~'()=4242.46 1.5 []σr t 221.123.5 3 []σr t 442.2 MPa换热管轴向应力σβνt c a P G Q Q G P =--+⎡⎣⎢⎤⎦⎥1224.938[]σt t138.2[]σcr60.12-18.213 []σt t414.6[]σcr60.12 MPa壳程圆筒轴向应力 σλνc s aA A Q G P =++()()1228.13 []φσc t189 88.15 []3φσc t567MPa换热管与管板连接拉脱应力 q =πσdl a t3.175[q] 69.111.73[q]焊接 [q]胀接207.3MPa仅有管程压力P t 作用下的危险组合工况 (P s = 0)不计温差应力计温差应力换热管与壳程圆筒热膨胀变形差 γ=αt (t t -t 0)-αs (t s -t 0)0.00.0004172 当量压力组合 )1(β+-=t c P P-3.994-3.994 MPa 有效压力组合 t t t a E P P βγ+∑-=-35.46 -8.061 MPa 操作情况下法兰力矩系数MM D P p pia ~=43πλ-0.01183 -0.05206 管板边缘力矩系数 M M p ~~=-0.01183 -0.05206 管板边缘剪力系数 νψ=M ~-0.1666 -0.7328 管板总弯矩系数 m m m =++121νν-0.6284 -10.34 系数G e 1仅用于 m >0时G m K e 13=μ 0.1832 3.014 系数G i 1当 m >0时,按K 和m 查图31(a )实线 当 m <0时,按K 和m 查31(b)0.77737.66系数G 1 m >0, G 1=),(max 11i e G G ; m <0 ,G 1=G i 10.7773 7.66管板径向应力系数 带膨胀节Q 为Q exσ~r =14112()++νG Q G0.019950.06303管板布管区周边 处径向应力系数 σ~'r=3412m K Q G ()()++ν-0.01176-0.06201 管板布管区周边 处剪切应力系数~τp=1412++νQ G 0.02567 0.008228 壳体法兰力矩系数 1~~M M M p ws -=ξ -0.003994-0.01072计算值许用值计算值许用值管板径向应力 σσλμδr r ai P D =⎛⎝ ⎫⎭⎪~2184.1 1.5 []σr t 221.1132.2 3 []σr t 442.2 MPa管板布管区周边处径向应力σλμσδra r i P D '~'=⎛⎝ ⎫⎭⎪2⎥⎥⎦⎤⎢⎢⎣⎡-+-)2(212m m k m k118.41.5m m m =++121νν221.1130.53[]σr t 442.2MPa管板布管区周边剪切应力δτμλτt pa pD P ~=-16.33 0.5 []σr t 73.7 -1.19 1.5 []σr t 221.1 MPa 壳体法兰应力σπλδf ws a i fY M P D '~'()=42 120 1.5 []σr t 221.173.22 3 []σr t 442.2 MPa换热管轴向应力σβνt c a P G Q Q G P =--+⎡⎣⎢⎤⎦⎥12236.04[]σt t138.2[]σcr60.127.7523 []σt t414.6[]σcr60.12 MPa壳 程圆筒轴向应力 σλνc s t aA A P Q G P =+++[()()]1235.18[]φσc t189 89.7 []3φσc t567MPa换热管与管板连接拉脱应力 q =πσdl at23.17[q] 69.14.9843[q]焊接 [q]胀接207.3MPa计算结果 管板名义厚度δn98mm管板校核通过。

固定管板换热器设计计算计算单位压力容器专用计算软件设计计算条件壳程管程设计压力ps 1.65 MPa设计压力pt0.65 MPa设计温度ts290 ︒C设计温度t t320 ︒C壳程圆筒内径Di 300 mm 管箱圆筒内径Di300 mm材料名称Q345R 材料名称Q345R简图计算内容壳程圆筒校核计算前端管箱圆筒校核计算前端管箱封头(平盖)校核计算后端管箱圆筒校核计算后端管箱封头(平盖)校核计算管箱法兰校核计算管板校核计算前端管箱封头计算计算单位压力容器专用计算软件计算条件椭圆封头简图计算压力P c0.65 MPa设计温度t320.00 ︒ C内径D i300.00 mm曲面高度h i81.00 mm材料Q345R (板材)设计温度许用应力[σ]t149.00 MPa试验温度许用应力[σ]189.00 MPa钢板负偏差C10.00 mm腐蚀裕量C2 1.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 0.9049计算厚度δ =KP DPc itc205[].σφ-= 0.59mm有效厚度δe =δn - C1- C2=7.00mm 最小厚度δmin = 3.00mm 名义厚度δn =8.00mm 结论满足最小厚度要求重量8.08Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 7.58634MPa结论合格后端管箱封头计算计算单位压力容器专用计算软件计算条件椭圆封头简图计算压力P c0.65 MPa设计温度t320.00 ︒ C内径D i300.00 mm曲面高度h i81.00 mm材料Q345R (板材)设计温度许用应力[σ]t149.00 MPa试验温度许用应力[σ]189.00 MPa钢板负偏差C10.00 mm腐蚀裕量C2 1.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 0.9049计算厚度δ =KP DPc itc205[].σφ-= 0.59mm有效厚度δe =δn - C1- C2=7.00mm 最小厚度δmin = 3.00mm 名义厚度δn =8.00mm 结论满足最小厚度要求重量8.08Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 7.58634MPa结论合格壳程圆筒计算计算单位压力容器专用计算软件计算条件筒体简图计算压力 P c 1.65MPa 设计温度 t 290.00 ︒ C内径 D i 300.00mm 材料Q345R ( 板材 )试验温度许用应力 [σ] 189.00MPa 设计温度许用应力 [σ]t 155.80MPa 试验温度下屈服点 σs 345.00MPa 钢板负偏差 C 1 0.00mm 腐蚀裕量 C 2 1.00mm 焊接接头系数 φ0.85厚度及重量计算 计算厚度 δ = P D P c it c 2[]σφ- = 1.88mm 有效厚度 δe =δn - C 1- C 2= 7.00 mm 名义厚度 δn = 8.00 mm 重量Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P[][]σσt= 2.5020 (或由用户输入) MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 310.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 64.55 MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 6.03915MPa 设计温度下计算应力 σt =P D c i e e()+δδ2= 36.18 MPa [σ]t φ132.43MPa校核条件 [σ]t φ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度6.00mm,合格延长部分兼作法兰固定式管板设计单位压力容器专用计算软件设计计算条件简图设计压力p s 1.65 MPa设计温度T s290 C︒平均金属温度t s 212.5 ︒C装配温度t o15 ︒C壳材料名称Q345R设计温度下许用应力[σ]t155.8 Mpa程平均金属温度下弹性模量E s 1.902e+05Mpa平均金属温度下热膨胀系数αs 1.233e-05 mm/mm ︒C圆壳程圆筒内径D i300 mm 壳程圆筒名义厚度δs8 mm壳程圆筒有效厚度δse7 mm 筒壳体法兰设计温度下弹性模量E f’ 1.84e+05 MPa 壳程圆筒内直径横截面积A=0.25πD i27.069e+04 mm2壳程圆筒金属横截面积A s=πδs(D i+δs)6751 mm2管设计压力p t0.65 MPa箱设计温度T t 320 ︒C 圆材料名称Q345R筒设计温度下弹性模量E h 1.81e+05 MPa 管箱圆筒名义厚度(管箱为高颈法兰取法兰颈部大小端平均值)δh 12 mm管箱圆筒有效厚度δhe 7 mm管箱法兰设计温度下弹性模量E t” 1.81e+05 MPa材料名称0Cr18Ni9换管子平均温度t t 315 ︒C 设计温度下管子材料许用应力[σ]t t 112.8 MPa设计温度下管子材料屈服应力σs t125.4 MPa 热设计温度下管子材料弹性模量E t t 1.744e+05 MPa 平均金属温度下管子材料弹性模量E t 1.748e+05 MPa平均金属温度下管子材料热膨胀系数αt 1.766e-05 mm/mm︒C 管管子外径d25 mm 管子壁厚δt 2 mm注:δτμλτtpa p D P ~=[]σrt []σrt管箱法兰计算计算单位压力容器专用计算软件设计条件简图设计压力p 0.650 MPa计算压力p c0.650MPa设计温度t320.0︒ C轴向外载荷F0.0N外力矩M0.0N.mm壳材料名称Q345R体许用应力n t[]σ149.0MPa法材料名称Q345R许用[σ]f 185.0MPa兰应力[σ]t f139.0MPa材料名称35螺许用[σ]b117.0MPa应力[σ]t b72.0MPa栓公称直径d B20.0mm螺栓根径d 1 17.3 mm数量n16个D i300.0D o440.0垫结构尺寸D b400.0D外354.0D内310.0δ012.0mm L e20.0L A28.0h 10.0δ122.0材料类型软垫片N22.0m 2.00y(MPa) 11.0压紧面形状1a,1b b8.39D G337.2片b0≤6.4mm b= b0b0≤6.4mm D G= ( D外+D内)/2 b0 > 6.4mm b=2.530b b0 > 6.4mm D G= D外- 2b螺栓受力计算预紧状态下需要的最小螺栓载荷W aW a=πbD G y= 97784.4N操作状态下需要的最小螺栓载荷W pW p = F p + F= 81165.6N所需螺栓总截面积A m A m = max (A p ,A a ) = 1127.3mm2实际使用螺栓总截面积A b Ab = 214dnπ= 3758.4mm2力矩计算操F D = 0.785i2D p c= 45922.5N L D= L A+ 0.5δ1= 39.0mmM D= F D L D= 1790977.5N.mm作F G = F p= 23101.0NL G= 0.5 ( D b - D G )= 31.4mmM G= F G L G= 725164.4N.mmM pF T = F-F D= 12101.0N L T=0.5(L A + δ1 + L G )= 40.7mmM T= F T L T= 492457.9N.mm 外压: M p = F D (L D - L G )+F T(L T-L G ); 内压: M p = M D+M G+M T M p = 3008599.8N.mm预紧M aW = 285812.2N L G = 31.4mm M a=W L G = 8971949.0N.mm 计算力矩M o= M p与M a[σ]f t/[σ]f中大者M o = 6741086.0N.mm。

SW6-1998过程设备强度计算软件包》的编制单位包括:全国化工设备设计技术中心站、华东理工大学化工机械研究所、中国石化集团上海工程有限公司(原上海医药设计院)、中国寰球工程公司、中国天辰化学工程公司、五环科技股份有限公司(原化四院)、华陆工程科技有限责任公司(原化六院)、天津市化工设计院和合肥通用机械研究所等国内长期从事化工与石油化工工程设计和计算机程序开发工作的单位。

本软件包能紧跟计算机技术的飞速发展,在确保计算结果正确、快捷的前提下,让用户在操作使用时更直观、方便和灵活,符合使用Windows的习惯。

1、SW6-1998包括有十个设备计算程序(分别为卧式容器、塔器、固定管板换热器、浮头式换热器、填函式换热器、U形管换热器、带夹套立式容器、球形储罐、高压容器及非圆形容器等),以及零部件计算程序和用户材料数据库管理程序。

2、零部件计算程序可单独计算最为常用的受内、外压的圆筒和各种封头,以及开孔补强、法兰等受压元件,也可对HG20582-1998《钢制化工容器强度计算规定》中的一些较为特殊的受压元件进行强度计算。

十个设备计算程序则几乎能对该类设备各种结构组合的受压元件进行逐个计算或整体计算。

3、由于SW6-1998以Windows为操作平台,不少操作借鉴了类似于Windows的用户界面,因而允许用户分多次输入同一台设备的原始数据、在同一台设备中对不同零部件原始数据的输入次序不作限制、输入原始数据时还可借助于示意图或帮助按钮给出提示等,极大地方便用户使用。

一个设备中各个零部件的计算次序,既可由用户自行决定,也可由程序来决定,十分灵活。

4、为了便于用户对图纸和计算结果进行校核,并符合压力容器管理制度原始数据存档的要求,在本次发布的版本中新增了一个功能——打印用户输入的原始数据。

5、计算结束后,分别以屏幕显示简要结果及直接采用WORD表格形式形成按中、英文编排的《设计计算书》等多种方式,给出相应的计算结果,满足用户查阅简要结论或输出正式文件存档的不同需要。

目录第一章绪论 (2)1.1设计任务 (2)1.2设计思想 (2)1.3设计特点 (2)第二章储罐简介 (3)2.1储罐的用途 (3)2.2储罐的分类 (3)第三章材料及结构的选择与论证 (4)3.1材料选择 (4)3.2结构选择与论证 (4)3.2.1.封头的选择 (4)3.2.2.法兰的选择 (4)3.3.液面计的选择 (5)3.4.鞍座的选择 (5)第四章结构设计 (6)4.1壁厚的确定 (6)4.2 封头厚度设计 (7)4.2.1 计算封头厚度 (7)4.3储罐零部件的选取 (8)4.3.1储罐支座 (8)4.3.2人孔的选择 (10)4.3.3接管和法兰的选择 (13)第五章强度校核 (14)5.1筒体强度校核 (14)5.2封头强度校核 (14)5.3鞍座受载分析和强度校核 (15)5.3.1双鞍座的筒体的轴向应力 (15)5.3.2筒体的轴向弯矩的计算 (16)5.3.3圆筒轴向应力计算及校核 (17)5.3.3切向剪应力的计算及校核 (18)5.3.4圆筒周向应力的计算和校核 (19)5.3.5 鞍座腹板应力校核 (20)5.4容器开孔补强 (20)5.4.1补强设计方法判别 (21)5.4.2有效补强范围 (21)5.4.3有效补强面积 (22)5.4.4补强面积 (22)参考文献 (23)第一章绪论1.1设计任务针对化工厂中的储罐,完成主体设备的工艺设计和附属设备的选型设计,绘制总装配图,并编写设计说明书。

1.2设计思想综合运用所学的机械基础课程知识,本着认真负责的态度,对储罐进行设计。

在设计过程中综合考虑了经济性,实用性,安全可靠性。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

1.3设计特点容器的设计一般由筒体、封头、法兰、支座、接口管等组成。

常、低压化工设备通用零部件大都有标准,设计时可直接选用。

本设计书主要介绍了液罐的的筒体、封头的设计计算,低压通用零部件的选用。