银基电触头材料

- 格式:doc

- 大小:2.10 MB

- 文档页数:15

所有这此触头特性都与材料有关。

根据分析的结论,可以提出对触头材料的综合要求,现将常用的触头材料分三类简要介绍。

一、纯金属材料(1)银(Ag)——纯金属中银的导电和导热都是最好的。

银在空气中不易氧化,在潮湿的介硫气体中易硫化。

银的氧化膜和硫化膜易分解,故接触电阻小且稳定,允许温度高。

银的熔点低,在强电弧作用下易喷溅,只适用于小功率电器触头,或在固定触中作镀银材料。

(2)铜(Cu)----铜的导电和导热性能仅次于银,与银相比有较大的硬度和强度,熔点较高,价格低,易加工。

缺点是易氧化,使接触电阻随温度和时间迅速增长。

现在,用纯铜作触头材料已较少见。

(3)金(Au)----金的导电和导热性次于银和铜,突出的优点是不氧化,接触电阻稳定。

金的缺点是价格贵,易于产生冷焊、变形和磨损,一般用于弱电触头或用作镀层。

(4)钨(W)------钨的许多性质和铂相近,但它有很高的硬度、耐热性和耐腐蚀性,因而它的抗电弧烧损、抗熔焊性能都很好。

缺点是在高温下形成不导电的氧化膜,需要很大的接触力才能破坏,故适用于大功率电器的触头。

二、金属合金材料(1)银合金----银常与金或钯组合成合金。

银-金合金能耐大气腐蚀,当金含量低于50%时能生成硫化膜,这种合金的可塑性好,易加工。

银-钯合金的性质类似于银-金合金,但它具有电阻率大而电阻率大而电阻温度系数小的特点,钯对银有保护作用,当钯的含量超过5 0%时不会硫化,加工性能也很好。

(2)金合金----金-镍合金的硬度比较大,但在电弧作用下易氧化,使接触电阻增大。

金-铂合金在常温下光泽不变暗色,加温时不氧化。

金-锆合金能显著提高硬度,也不氧化,但抗熔焊较差。

金-银-钯合金硬度高,不氧化,但易于形成桥转移。

(3)铂合金----铂-铱合金随铱含量的增加,其硬度和电阻率都增大,它的生弧参数较铂高,触头使用寿命长。

铂-钌合金具有更高的硬度。

(4)钨合金--钨-钼合金含钼为45%时,硬度和电阻率最大,而电阻温度系数最小。

银触点材质报告概述银触点是电气元件中常用的触点材质之一,它具有良好的导电性能、耐腐蚀性和可靠的接触特性,被广泛应用于各种电器设备中。

本文将介绍银触点的特性、制备工艺、应用范围以及优缺点。

特性导电性能优异银是一种优良的导电材料,其电导率为6.3×10^7 S/m,远远高于铁、铜等常见金属材料。

银触点具有低电阻和低接触电压降的特点,能够实现稳定的电流传输和较低的能量损耗。

耐腐蚀性强由于银本身具有良好的耐腐蚀性,银触点在各种环境条件下都能保持较好的性能稳定性。

它对大气中的湿气、氧气、硫化氢等腐蚀介质具有较高的抗腐蚀能力,因此在高湿度、高温度和恶劣环境下仍能保持良好的导电性能。

接触特性可靠银触点具有良好的接触特性,能够实现可靠的接触和断开操作。

银的表面易于形成一层细薄的氧化膜,在接触时可以快速破裂,使得电流能够稳定地通过触点。

此外,银触点的表面光洁度高,表面能够更好地紧密接触,减少接触电阻和电弧现象的发生。

制备工艺银触点的制备工艺通常包括以下步骤:1.原料准备:选用高纯度的银材料,通常采用粉末冶金方法制备触点材料。

2.成型:通过压制、注塑等方式将银粉末制成所需形状的触点件。

3.烧结:将成型的触点件置于高温炉中进行烧结,使其形成一定的致密度和机械强度。

4.表面处理:通过机械抛光、化学抛光等方法对触点进行表面处理,使其表面更加光滑。

5.质量检测:对制备好的银触点进行质量检测,包括外观检查、电阻测量等。

应用范围银触点广泛应用于各种电器设备中,包括开关、继电器、断路器、插座等。

由于银触点具有导电性能好、耐腐蚀性强和接触可靠等特点,适用于需要频繁接通和断开电路的场合。

同时,银触点还被广泛应用于汽车、船舶等行业的电器设备中。

优缺点优点:1.导电性能优异,能够实现高效的电流传输。

2.耐腐蚀性强,适应各种恶劣环境的使用。

3.接触特性可靠,能够实现可靠的接触和断开操作。

缺点:1.成本较高,银是一种珍贵金属,其价格相对较高。

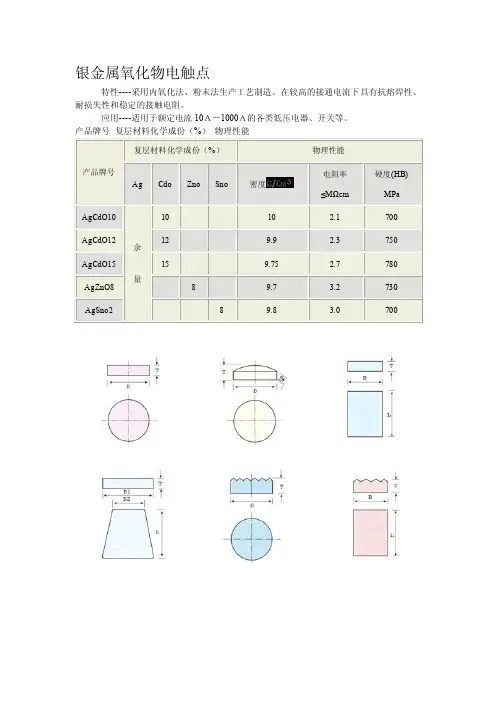

银金属氧化物电触点特性----采用内氧化法、粉末法生产工艺制造。

在较高的接通电流下具有抗熔焊性、耐损失性和稳定的接触电阻。

应用----适用于额定电流10A-1000A的各类低压电器、开关等。

产品牌号复层材料化学成份(%)物理性能密度银钨触点特性---有较好的导电和导热性能,由于硬度高,机械磨损及耐损失性要比其它触点材料小,需要较大的接触压力来克服接触电阻的不稳定。

应用---电流较大的低压断路器及磁力起动器。

密度银石墨触点特性---有较高的抗熔焊性和较低的接触电阻,焊接面经加银层或脱碳处理,可提高焊接性能。

密度银合金粉末压制烧结触点特性---采用粉末冶金工艺制造。

通过添加其它材料成份,提高硬度,更好地改善触点材料的抗熔焊、耐损失和耐机械磨损的性能。

银镍触点---镍的加入提高了触点硬度和耐损失性能,具有较高的导电、导热性能和稳定的接触电阻。

(接触电阻会随镍的增加而增大)密度银或银合金丝、带、板材特性---采用熔炼、挤压、轧制工艺制造。

应用---适用于自动焊接设备触点成型、真空镀银材料、电镀用阳极。

密度电触点的相关生产依据及描述方法一、电触点的相关生产依据二、电触点描述方法依据---GB11096-89示例1--电触点Agcdo12/Cu4x1(0.35)+2x1.6R8其含义为头径Φ4;头厚1mm;银层厚度为0.35mm;足径Φ2;足长1.6mm ;球面半径R为8mm。

示例2--电触点AgNi10/Cu3x1(0.3)+1.5x2.8R0(或F)其含义为头径Φ3;头厚1mm;银层厚度为0.3mm;足径Φ1.5;足长2.8mm ;平面型(即R=0)。

银触点的成分银触点是一种用于电子产品的触摸开关,具有灵敏度高、耐用性强等特点。

它的成分主要包括导电层、绝缘层、底材和背胶,下面将详细介绍每个成分的功能和特点。

一、导电层银触点的导电层是由导电材料制成的,通常使用的材料是银浆。

导电层的主要功能是传导电流,使触摸开关能够正常工作。

银浆具有良好的导电性能和稳定性,可以有效地传导电流,并且具有较低的电阻和较高的导电率,能够提供稳定的电流传输。

二、绝缘层绝缘层是银触点中起到绝缘作用的层,通常采用聚酰亚胺(PI)薄膜作为绝缘材料。

绝缘层的主要功能是隔离导电层和底材,防止电流外泄和短路现象发生。

聚酰亚胺薄膜具有良好的绝缘性能和耐高温性能,能够有效地隔离电流,保证触摸开关的正常工作。

三、底材底材是银触点的主体部分,通常采用聚酰亚胺(PI)薄膜作为底材。

底材的主要功能是支撑导电层和绝缘层,保持触摸开关的结构稳定性。

聚酰亚胺薄膜具有较好的机械性能和耐热性能,能够经受较大的压力和高温环境,保证触摸开关的稳定性和可靠性。

四、背胶背胶是银触点中用于固定导电层和绝缘层的胶水,通常采用双面胶或者导电胶。

背胶的主要功能是粘合和固定各个层次的材料,使银触点的各个部分紧密结合,不易脱落。

双面胶具有较强的粘合力和耐高温性能,能够有效地固定各个层次的材料,保证触摸开关的稳定性和可靠性。

银触点的成分包括导电层、绝缘层、底材和背胶,每个成分都有其独特的功能和特点。

导电层能够传导电流,绝缘层能够隔离电流,底材能够支撑结构,背胶能够固定各个层次的材料。

这些成分的合理组合和配比,使得银触点具有良好的导电性能、绝缘性能和稳定性能,能够满足电子产品对触摸开关的要求。

银触点的应用范围广泛,例如手机、平板电脑、汽车等各种电子产品都可以使用银触点作为触摸开关,以提供便捷的操作和良好的用户体验。

银触点的成分对于触摸开关的性能和可靠性起着至关重要的作用,因此在生产和使用过程中需要严格控制每个成分的质量和配比,以确保触摸开关的正常工作和长久耐用。

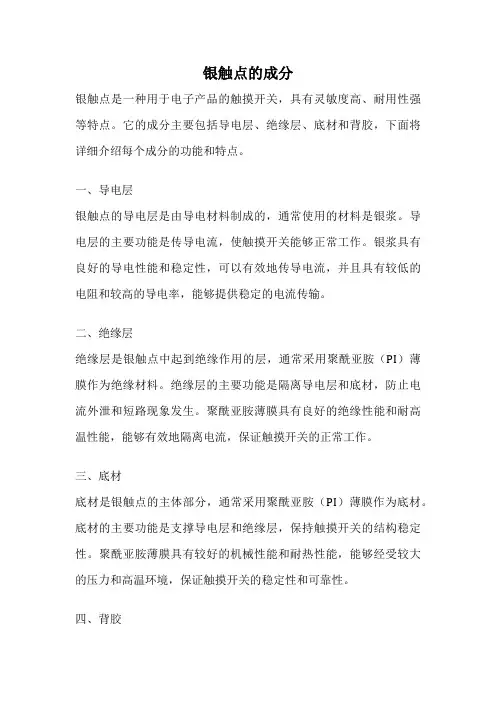

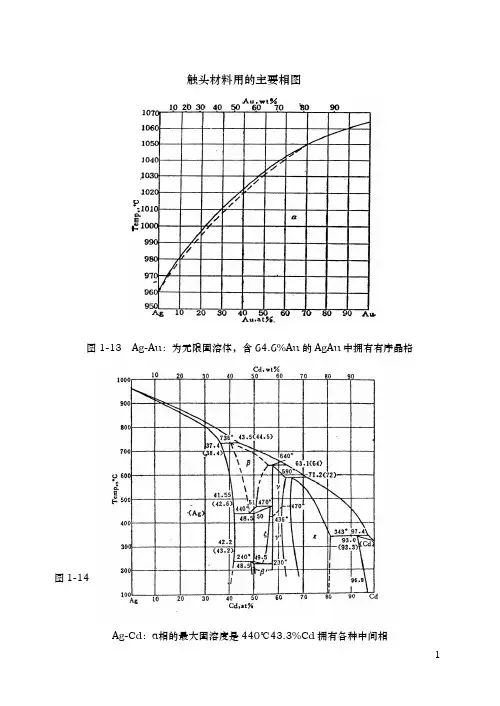

触头材料用的主要相图图1-13 Ag-Au:为无限固溶体,含64.6%Au的AgAu中拥有有序晶格图1-14Ag-Cd:α相的最大固溶度是440℃43.3%Cd拥有各种中间相图1-15 Ag-In:α相的最大固溶度是693℃20%In,拥有各种中间相图1-16 Ag-Ni:在AgNi中,Ni的固溶度极小(<0.1)用粉末冶金法制造图1-17 Ag-Pb:是共晶系,304℃97.5%Pd时拥有共晶点图1-18 Ag-Pd:是无限固溶体,整个结构拥有面心立方晶格PtAg3,PtAgPt3Ag的有序晶格是析出硬化型图1-20 Ag-Ce 银-铈Silver-Cerium图1-21 Ag-Sn:α相的最大固溶度是724℃12.5% Sn图1-22 Ag-Zn:α相最大固溶度是258℃29% Zn一、银基电触头材料银基电触头材料是广泛应用的电触头材料。

银具有最高的导电率和热导率,其氧化物在很低的温度下分解,故基本上不存在氧化问题。

但银太软,抗熔焊和耐电腐蚀性能差,还会发生极性转移。

故在银中添加元素形成银合金,或银与金属,非金属氧化物形成假合金,可提高电触头材料的抗熔焊性和耐电腐蚀性。

1.细晶银(熔炼法)在纯银中添加微量镍,使其晶粒细化。

金属的晶粒越细,晶界面积越大,界面能也就越大,金属的强度和硬度就越高,同时塑性和韧性也越好。

细晶银的金相组织为晶粒细微而均匀。

(见《图谱》图2、图3)2.银-金属氧化物(合金内氧化法)银中含一种或几种金属氧化物,可以显著提高抗熔焊性和抗电弧烧损性。

合金内氧化法是制造银-金属氧化物电触头材料的主要方法之一。

首先将银与金属熔炼成银-金属合金,合金可经热加工或冷加工,然后将其置于氧化气氛中加热,在一定的温度、氧化分压条件下进行内氧化处理。

内氧化的现象是由于溶媒金属的溶质金属对氧的亲和力不同而发生的,在某温度下,氧溶解度较大的溶媒金属应该与比氧填充速度小的溶质原子组合进行内氧化。

![一种银基电触头材料的制备方法[发明专利]](https://uimg.taocdn.com/73e6b39e31b765ce040814db.webp)

专利名称:一种银基电触头材料的制备方法

专利类型:发明专利

发明人:李洪锡,夏春明,程陆凡,张湃,张国虎,计硕申请号:CN200610045640.X

申请日:20060112

公开号:CN101000828A

公开日:

20070718

专利内容由知识产权出版社提供

摘要:一种银基电触头材料的制备方法,其特征在于过程如下:将银基混合粉末直接置于模具中除气退火,真空度100×10Pa,温度200~800℃,时间0~5h;将上述退火后的粉末直接热压致密,保护气氛或者真空条件下,温度270~920℃,压力10~300MPa,保压0~3小时,密度达到理论密度的80~100%;将上述热压后的成型粉末直接烧结,保护气氛或者真空条件下,温度600~980℃,时间0~10h。

本发明方法可以使得所生产出的银基电触头材料更加致密化。

申请人:沈阳金纳新材料有限公司

地址:110000 辽宁省沈阳市浑南高新技术开发区世纪路22号

国籍:CN

代理机构:沈阳晨创科技专利代理有限责任公司

代理人:张晨

更多信息请下载全文后查看。

触头材料用的主要相图图1-13 Ag-Au:为无限固溶体,含64.6%Au的AgAu中拥有有序晶格图1-14Ag-Cd:α相的最大固溶度是440℃43.3%Cd拥有各种中间相图1-15 Ag-In:α相的最大固溶度是693℃20%In,拥有各种中间相图1-16 Ag-Ni:在AgNi中,Ni的固溶度极小(<0.1)用粉末冶金法制造图1-17 Ag-Pb:是共晶系,304℃97.5%Pd时拥有共晶点图1-18 Ag-Pd:是无限固溶体,整个结构拥有面心立方晶格图1-19 Ag-Pt:拥有包晶系,但图上列举的多属尚未明确的部分。

PtAg3,PtAgPt3Ag的有序晶格是析出硬化型图1-20 Ag-Ce 银-铈Silver-Cerium图1-21 Ag-Sn:α相的最大固溶度是724℃12.5% Sn 图1-22 Ag-Zn:α相最大固溶度是258℃29% Zn一、银基电触头材料银基电触头材料是广泛应用的电触头材料。

银具有最高的导电率和热导率,其氧化物在很低的温度下分解,故基本上不存在氧化问题。

但银太软,抗熔焊和耐电腐蚀性能差,还会发生极性转移。

故在银中添加元素形成银合金,或银与金属,非金属氧化物形成假合金,可提高电触头材料的抗熔焊性和耐电腐蚀性。

1.细晶银(熔炼法)在纯银中添加微量镍,使其晶粒细化。

金属的晶粒越细,晶界面积越大,界面能也就越大,金属的强度和硬度就越高,同时塑性和韧性也越好。

细晶银的金相组织为晶粒细微而均匀。

(见《图谱》图2、图3)2.银-金属氧化物(合金内氧化法)银中含一种或几种金属氧化物,可以显著提高抗熔焊性和抗电弧烧损性。

合金内氧化法是制造银-金属氧化物电触头材料的主要方法之一。

首先将银与金属熔炼成银-金属合金,合金可经热加工或冷加工,然后将其置于氧化气氛中加热,在一定的温度、氧化分压条件下进行内氧化处理。

内氧化的现象是由于溶媒金属的溶质金属对氧的亲和力不同而发生的,在某温度下,氧溶解度较大的溶媒金属应该与比氧填充速度小的溶质原子组合进行内氧化。

银合金的内氧化能大的原因在于银在高温下能大量吸收氧气,以供溶质金属顺利地进行内氧化,因此,镉、锌、锡、铜、铟等在银中固溶量较多的元素都具有内部氧化能。

银-金属合金的内氧化过程的反应式为:AgMe+O2MeO+Ag经合金内氧化后的显微组织是基体银与金属氧化物的混合物。

一般氧化物呈细小颗粒弥散析出在基体银的晶界和晶内(如Ag-CdO、Ag-CuO);有些氧化物呈针状,楔状(如Ag-ZnO、Ag-SnO2In2O3)。

氧化物的形状、大小及分布因材料而异,而且与氧化温度,氧气分压,内氧化时间等条件密切相关。

另外,添加第三、四种元素,对其金相组织也有很大影响(下节详述)。

合金内氧化的金相组织还有一种现象,即在中心部位形成金属氧化物的稀薄层。

这是由于在高温下氧化时,氧与合金内的金属成相对方向扩散,又由于内氧化的时间很长,一般要十几~几十个小时,这样合金内部的金属浓度因扩散而减少,最终形成贫氧化物中心区。

(见《图谱》图57、图81、图99)常见的银-金属氧化物触头材料有Ag-CdO、Ag-ZnO、Ag-CuO、Ag-SnO2-In2O3,其正常组织《见图谱》图13、图21、图73、图97等。

3.银-金属、非金属假合金(粉末冶金法)粉末冶金法适用于材料组元之间不互溶的情况。

银与铁、镍、石墨等在固态时,它们互相之间几乎不溶解,一般采用粉末冶金法制备。

粉末冶金法有单纯用银粉和金属(非金属)粉简单地混合,然后成型烧结,也有用化学法制成共沉积粉末,或用喷雾法制粉等,然后成型烧结。

所谓共沉积粉末,就是把银和金属按一定比例在适当的酸中溶解,制成金属盐的混合水溶液,在这个溶液中加入适当的化合物,利用影响溶度积的共同的电离作用,使银化合物和金属化合物同时沉淀,然后用加热和还原方法得到高弥散性的细微粉末。

用化学共沉积粉末压型烧结的有银-铁、银-镍和银-金属氧化物。

用此法制得的金相组织为高弥散性的微细金属(氧化物)颗粒与银的机械混合物。

(见《图谱》图8、图35、图111等)烧结挤压法制造银-镍、银-石墨,不仅可进一步提高材料的密度,还可使镍、石墨呈纤维状分布于银基体中,显著提高电触头的电寿命。

烧结挤压法的金相组织为镍、石墨呈纤维状均匀分布在银基体中。

(见《图谱》图116、图120、图150、图152、图154、图156等)一般的混粉烧结可制备银-金属、非金属假合金,银-金属氧化物等,其金相组织为两种组元的机械混合物。

(见《图谱》图35、图88、图104、图113等)二、银(铜)-难溶金属假合金(溶渗烧结法)难熔金属W、Mo的熔点、沸点高,硬度高,耐磨损,抗熔焊,将其与导电、导热性优良的银、铜组合,可使电触头的性能得到很大改善,常见的有Ag-W、Cu-W、Ag-WC。

通常采用熔渗烧结工艺制备Ag-W、CuW(W>50%)以及Ag-WC电触头,首先将W、WC粉压制成型,进行予烧结,使W、WC形成多孔骨架,然后将熔融的银、铜进行浸渍,由于毛细管作用,银、铜浸透并填充到W、WC骨架的孔隙中,这样可以得到致密度高的复合材料。

其金相组织为银、铜与钨、碳化钨的机械混合物。

(见《图谱》图181、图208等)对于含钨、碳化钨较少的银-钨、铜-钨及银-碳化钨电触头材料,可采用混粉烧结法制备,其金相组织为银、铜与钨、碳化钨的机械混合物。

(见《图谱》图177、图206等)第二节添加元素的影响在某些电触头材料中,添加第三、四种元素可以改善合金的组织结构,并改善材料的各种性能。

添加不同的元素,材料的机械性能、电器性能以及金相组织大不相同。

下面着重讨论添加元素对银—氧化镉材料的影响。

一、添加元素对银—氧化镉的影响不同的元素加入到银—氧化镉中,对其金相组织及性能的影响不尽相同。

锌(Zn):可固溶,氧化物粒子粗大,呈针状,晶粒较小。

添加后合金的硬度和固有电阻没有提高,但增加抗熔焊能力。

如添加量增加,内氧化困难,耐蚀性较差。

铝(Al):可固溶,氧化物粒子细微,晶粒细化,但形成牢固的氧化物晶界。

添加后合金的固有电阻和硬度高。

如添加量高,则合金变脆。

锑(Sb):可固溶,氧化物粒子粗大,晶粒稍有细化。

添加后合金的硬度和固有电阻增高。

如添加量增加,在常压下内氧化困难,耐弧蚀性差。

铟(In):可固溶,氧化物粒子稍有细化,但不能抑制晶粒长大。

钙(Ca):可固溶,氧化物粒子微细化,但晶粒粗大。

添加后合金的固有电阻和硬度低。

铬(Cr):难固溶,单独添加时合金性能变化不大。

锡(Sn):可固溶,其氧化物呈针状,不能阻止晶粒长大。

添加后合金的固有电阻和硬度高。

如添加量增加,在常压下氧化困难,变脆,温升变高,但能提高耐弧蚀和抗熔焊性。

钛(Ti):难固溶,单独添加较困难。

但可通过加铜而后加钛。

氧化物粒子微细化,晶粒也变小。

添加后合金的硬度稍有提高,固有电阻没有增加。

铜(Cu):可固溶,氧化物粒子和晶粒粗大,其它方面没有影响。

但形成氧化物聚集。

添加后合金的导电性和硬度几乎没有影响。

镍(Ni):添加时不困难。

氧化物粒子和晶粒细化。

添加后合金的固有电阻低,硬度也不太高。

添加量较多时,基体中出现镍的粒子分布,接触电阻低而稳定,耐蚀性好。

铁(Fe):难固溶,氧化物呈球形分布,并细化晶粒。

镁(Mg):可固溶,氧化物粒子极为细微,晶粒也细。

添加后合金的固有电阻和硬度高,质脆。

添加量>0.5%时,合金发脆。

锰(Mn):可固溶,氧化物粒子极细,晶界没有氧化物,晶粒大。

添加后合金的固有电阻和硬度高,耐弧蚀性好,但接触电阻高且不稳定。

锂(Li):容易添加,氧化物粒子非常细微,和锰一样会形成富银晶界,不能抑制晶粒长大。

添加后合金的硬度提高,电阻率并不高。

如上所述,在银—氧化镉合金中添加第三、四种元素的内氧化材料,一般说来,合金的硬度增高,晶粒和氧化镉粒子细微且球化,并影响触头的性能。

但添加锰、锂、钙等不能抑制晶粒长大;添加锰、铝、镁等合金的硬度显著提高,导电导热性则降低;添加镍、钙等合金的硬度并不太高,电阻率无明显增加;添加锡、锌使氧化物呈针状。

二、其它添加元素对其它电触头材料也有影响。

如AgW中添加Ni,可改善W粉的分散性,使之均匀分布,并改善AgW的电弧腐蚀;AgC中加入铜、镍、镉等可以改善组织均匀性和耐磨损性;Ag-MeO一般加入Ni,以细化晶粒;添加难溶元素,可进一步防止晶粒长大并获得细化,使氧化物提高性能;添加镧等稀土族元素的氧化物可提高材料的抗熔焊性;添加锰、镁、锆、钛等的氧化物可改善材料的耐弧蚀性;AgZnO中添加Cu可防止ZnO在表面聚集;真空Cu-Cr 合金中加入Ni,可使Cr颗粒球化细化。

由此可见,添加元素的作用是明显的,尤其对某些电触头材料而言,可大大改善电触头的性能。

了解和掌握各种元素对电触头材料的不同作用,就可根据要求,对材料进行添加不同元素的试验,使电触头的性能大为改观,扩大其应用范围。

第三节缺陷一、缺陷分析缺陷分析是金相检验的重要部分。

从金相角度检查一种材料的质量好坏,主要是根据产品标准的规定,观察其金相组织的分布状况,存在的缺陷类型,并测定缺陷的大小,判断其是否符合标准要求。

缺陷的类型与原材料生产工艺等密切相关。

根据缺陷的现象分析其产生的原因,可为改善产品的质量提供依据。

电触头材料的品种较多,缺陷的类型也较多,下面作一简单介绍。

1.组织分布不均匀⑴因添加元素造成晶界贫氧化物或添加元素聚集引起组织分布不均匀。

(见《图谱》图78、图85、图221等)⑵因聚集造成组织分布不均匀,在银金属氧化物中,由于成份不均匀造成氧化物聚集(见《图谱》图52、图54、图66、图84等);添加元素后氧化物沿晶界聚集(见《图谱》图47、图105);氧化物在表面严重聚集(见《图谱》图86);原始粉末粗大,混粉不均匀,造成聚集(银聚集、镍聚集、石墨聚集等)(见《图谱》图128、图132、图161、图162、图220、图241等)。

2.孔隙、孔洞在粉末冶金制品中,孔隙、孔洞是常见缺陷之一。

混粉法中,由于压力不足,粉末颗粒大小不均匀,或粉末中含气量较大,都有可能形成孔隙、孔洞;予烧骨架熔渗法中,由于熔渗不足也会形成孔隙、孔洞(见《图谱》图193、图197、图215、图231、图256等)。

3.鼓泡因锭子本身存在有小孔洞,轧制时被压扁,内氧化时,压扁的孔洞又扩大鼓起而形成鼓泡(见《图谱》图48)。

4.层状组织银—金属氧化物中存在的层状组织(见《图谱》图31、图79),主要有两个原因:⑴内氧化过程中,温度波动(停电或其它原因造成温度波动)。

⑵氧气分层波动。

5.合金夹层银—金属氧化物在内氧化过程中因氧化时间或氧化温度、氧化分压等条件不合适,至使中间部位存在未氧化透层,即触头中间的白亮区,称为合金夹层(见《图谱》图59、图82、图107)。