铝合金压铸件需用压铸机合模力的计算

- 格式:doc

- 大小:1.24 MB

- 文档页数:3

压铸工艺参数的计算从持压终了至开模这段时间,根据铸件厚薄、复杂结构选择。

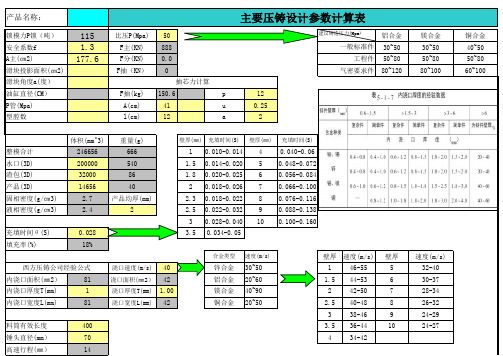

综合压铸过程的压铸工艺参数压力、速度、温度、时间选项择为:铸件壁厚、结构复杂,压力要大,留模时间要长;铸件壁薄、结构复杂,压射速度要快,模具温度要高;留模时间=产品壁厚X产品壁厚A、填充时间填充时间=0.01x产品壁厚x产品壁厚b、依据模具条件的高速速度高速速度=(产品+溢流重量)/压室截面积X填充时间X铝液密度C.依据机器能力的高速速度模具临界速度=550X√(浇口截面积)²X压射缸截面积XACC压力X10/(压室截面积)³(注:只考虑模具的浇口抵抗,充填抵抗时的实打速度)d.确认浇口速度浇口速度=压室截面积/浇口截面积X高速速度(一般为40-60m/s)例题:产品壁厚:3mm,产品+溢流重量:510g,压室截面积:19.63cm²,浇口截面积:1.04cm²,铝液密度:2.6g/cm³,ACC压力:14MPa,压射缸截面积:(π/4)×112=95cm²。

a.填充时间=0.01×3×3=0.063sb.高速速度=(510/19.63×0.063×2.6)=1.59m/sc.模具临界速度=550X√(1.04)²×95×14×19/(19.63)³=7.58m/sd.浇口速度=(19.63/1.04)X1.59=30.01m/s(3)快慢速度转换行程对于铝、镁合金来说,各个压射阶段的切换点尤为重要,比如低速在什么时候转入高速,高速什么时候转为增压等,直接影响到产品的表面和内部质量。

转换行程=空打行程-(产品+溢流重量/压室截面积X熔液密度)-余料厚度-1cm(一般考虑到行程开关的反应时间,转换行程可以延长1cm)例题:产品+溢流重量:510g,压室截面积:19.63 cm²,空打行程:368mm,余料厚度:23mm,铝液密度:2.6g/cm³转换行程=36.8-(510/19.63X2.6)-2.3-1=235mm二、压力参数(1)铸造压力铸造压力是获得铸件组织致密和轮廓的主要因素,又是压铸区别于其他铸造方法的主要特征.其大小取决于压铸机的结构及功率。

压铸常用计算公式1.单位换算:1Mpa=10bar=10kgf/cm²=145psi=1N/mm²1Mpa=1000000pa 1T=9.8KN2.压射力(打料压力):压射液压缸内工作液推动压射活塞移动的力.P压=1/4∏D²(∏R²)P'(D为液压缸的直径,P'为液压缸的油压压力,已可以是增压压力表的压力)3.比压:压室内金属液单位面积上所受的压力.P比=4P压/∏d²(d为冲头的直径)P比×冲头的截面积S1=打料的压力P1×打料油缸的截面积S2或P比×冲头直径的平方d²=打料的压力P1×打料油缸直径的平方D².4.锁模力:F=(产品的总投影面积)S×(产品所需比压)P×(安全系数)1.25.注:比压单位选择Mpa(N/mm²),面积单位选择mm²时,得出结果单位为N,结果除以1000为KN,除以10000为T.5.压室充满度K=浇注铝料的体积V1÷压室的体积V2×100%V1=浇注铝料的质量m÷铝料的密度ρV2=∏R²(压室半径的平方)×L(压室的长度)正常范围30~70%.6.内浇口的截面积S=填充质量m÷(铝料的密度ρ×填充的速度u×填充的时间T)或内浇口的截面积S=(3~5)×填充质量的平方根. 填充质量不包括浇道的质量.7.高速行程L=填充质量m÷(铝料的密度ρ×冲头的截面积S).质量的单位:g.冲头截面积的单位:cm². L的单位:mm. 铝料的密度值取0.264. 高速起点=高速行程+料柄厚度+模鼻的厚度.日本资料:高速起点=高速行程L1+电气液压延迟L2(10mm)+升压所需距离L3(15~25mm)+料柄厚度L4(20~25mm,冲头直径为Φ60~70mm时)8.内浇口的填充速度: 内浇口的填充速度U1×内浇口的截面积S1=冲头的运动速度U2×冲头的截面积S2. 单位:m/S. 9.填充时间:填充时间T=填充金属的体积V÷(内浇口的截面积S×填充速度U)单位:s、m³、m²、m/s . (填充时间≈(平均壁厚)²×(Al:0.01,Mg:0.005)或者(平均壁厚)²×(0.01~0.028)10.二快压射速度(m/s); U=4V/∏d²T V为型腔的容积(m³)d为压射冲头的直径(m),T为填充时间(S).11.内浇口凝固时间:铝:0.01×2×(内浇口平均壁厚)². 镁:0.005×1.5×(内浇口平均壁厚)².12.浇注系统的投影面积:取产品投影面积的15~30%.排溢系统的投影面积:取品投影面积的10~20%.13.冲头的截面积与内浇口的截面积之比是14~17倍,通常取15倍.(2009-5-14加)14.铸造压力P=P0×I×(A2/A1) 单位:MpaP0:充油油压 I:增压比 A2:射出油缸截面积 A1:冲头截面积.例:P=13.8×2.16×(113.1/38.48).15.单条横浇道的截面积取内浇口截面积的(3~5)倍.16.渣包入料口的截面积取内浇口截面积的(70~100)%.令狐昌顺 2009-7-29。

铝压铸模具的成本计算公式铝压铸模具是用于铝合金压铸生产的工具,它的质量和精度直接影响产品的质量和生产效率。

因此,了解铝压铸模具的成本计算公式对于厂家来说非常重要。

本文将介绍铝压铸模具的成本计算公式,并对其中的各个因素进行详细解析。

铝压铸模具的成本主要由以下几个方面构成,材料成本、加工成本、人工成本、管理成本和利润。

下面我们将对这些成本进行详细分析。

1. 材料成本。

铝压铸模具的材料一般为优质的工具钢或合金钢,其价格相对较高。

材料成本的计算公式为:材料成本 = 模具重量×材料密度×材料价格。

其中,模具重量可以通过CAD软件进行计算,材料密度和价格可以通过市场调研得到。

需要注意的是,模具的设计和加工方式也会影响材料的利用率,从而影响材料成本。

2. 加工成本。

铝压铸模具的加工成本主要包括机加工、热处理和表面处理等费用。

加工成本的计算公式为:加工成本 = 机加工费用 + 热处理费用 + 表面处理费用。

其中,机加工费用可以根据模具的复杂程度和加工工艺进行计算,热处理费用和表面处理费用可以根据实际情况进行估算。

3. 人工成本。

铝压铸模具的制造过程需要大量的人工操作,包括设计、加工、组装和调试等环节。

人工成本的计算公式为:人工成本 = 设计人工费用 + 加工人工费用 + 组装人工费用 + 调试人工费用。

其中,设计人工费用可以根据设计师的工作量和技术水平进行估算,加工人工费用可以根据加工工艺和操作人员的工资标准进行计算,组装人工费用和调试人工费用可以根据实际情况进行估算。

4. 管理成本。

铝压铸模具的制造过程需要进行生产计划、材料采购、质量控制、成本核算等管理工作,这些管理工作所需的费用也需要计入成本。

管理成本的计算公式为:管理成本 = 生产计划费用 + 材料采购费用 + 质量控制费用 + 成本核算费用。

其中,生产计划费用可以根据生产计划的复杂程度进行估算,材料采购费用可以根据采购量和运输费用进行计算,质量控制费用和成本核算费用可以根据实际情况进行估算。

压铸转换行程的计算公式压铸是一种将熔化的金属注入到模具中,通过高压快速冷却成型的金属加工方法。

在压铸过程中,转换行程是一个重要的参数,它影响着产品的成型质量和生产效率。

因此,准确计算压铸转换行程是非常重要的。

压铸转换行程的计算公式可以通过以下步骤来推导:1. 首先,我们需要确定压铸机的闭模力。

闭模力是指在压铸过程中,模具关闭时所施加的力。

通常情况下,闭模力可以通过模具的尺寸和材料来确定。

2. 然后,我们需要确定金属的注射压力。

注射压力是指在压铸过程中,金属被注入到模具中所施加的压力。

注射压力的大小取决于产品的尺寸和形状,以及金属的种类和温度。

3. 接下来,我们需要确定模具的尺寸和结构。

模具的尺寸和结构对于压铸转换行程的计算非常重要,因为它们直接影响着金属的流动和成型。

4. 最后,我们可以通过以下公式来计算压铸转换行程:转换行程 = (闭模力 + 注射压力) / 模具面积。

其中,闭模力和注射压力的单位通常是千牛(kN),模具面积的单位通常是平方米(m²)。

通过这个公式,我们可以很容易地计算出压铸转换行程,从而确保压铸过程的稳定性和高效性。

在实际应用中,压铸转换行程的计算还需要考虑到一些其他因素,比如金属的流动速度、模具的磨损和温度变化等。

因此,在进行压铸转换行程的计算时,需要综合考虑这些因素,以确保计算结果的准确性和可靠性。

除了计算公式,压铸转换行程的计算还需要结合实际的生产情况和经验数据,通过试验和实践来验证计算结果,从而不断优化和改进压铸过程。

总之,压铸转换行程的计算是压铸过程中非常重要的一环,它直接影响着产品的成型质量和生产效率。

通过合理的计算和综合考虑各种因素,可以确保压铸过程的稳定性和高效性,从而提高产品的质量和生产效率。

压铸本办法规定了有色压铸件加工价格的计算水平、项目和方法。

本办法适用于有色合金压铸件的加工。

•本办法采用分项核算,集中报价的方式,以达到费用计算精确、合理。

•有色压铸件加工价格•采用来料加工方式生产的压铸件加工价格按公式(1.)计算公式(1.):加工价格=基本合模费+熔炼费+复杂件加价额+特定要求件加价额1、基本合模费水平(见表1)3.1.2 熔炼费水平(见表2)表2.:熔炼费单位:元/kg•复杂件加价水平(见表3)表3. 复杂件加价额3.1.4 特定要求件加价水平(见表4)表4.:特定要求件加价额3.2 采用包工包料方式生产的压铸件加工价格按公式(2)计算公式(2):加工价格=基本合模费+熔炼费+复杂件加价额+特定要求件加价额+压铸件材料价格•基本合模费、熔炼费、复杂件加价额、特定要求件加价额,按3.1.1、3.1.2、3.1.3、3.1.4 执行。

3.2.2 压铸件材料价格水平按下列公式(3)计算公式(3):压铸件材料价格=材料单价×材料耗用定额+管理费及利润。

3.2.2.1 自配合金材料单价按订货时A。

铝,0#锌的市场价加上其合金铝的加工费(不同锌,铝合金收取不同的加工费),但铜合金材料单价则按1#铜与0#锌市场价与其配比再加上加工费,镁的市场价加上加工费。

3.2.2.2 购标准合金锭材料单价按订货时合金锭价格3.2.2.3 材料耗用定额按公式(4)计算公式(4):材料耗用定额=压铸件净重+(压铸件净重+浇铸系统重量)×损耗率。

1. 浇铸系统重量为压铸件净重的0.2~0.8 (视工件情况而定)。

2. 损耗率:铜合金铸件7%,铝合金铸件5%,锌合金铸件6%,镁合金铸件3%。

3. 管理费及利润按压铸材料成本8%左右计算。

(根据铸件付款时间而订)4. 镁合金压铸件加工价格,参考铝、锌合金压铸件加工价格上浮30% 。

5. 本办法第3条规定的压铸件加工价格,不包括试模费用。

委托方提供模具需试模者,按模具复杂程度双方面议试模费用。

如何测算压铸机的生产能力(1)测算用的基本要素每模型腔数设为N,用“型腔数/模”表示。

单位时间的压铸模数根据估算的生产节拍(s/模),测算时,换算为每小时压铸的模数(模/h),设为M.根据各个企业自行安排的工作制度,确定班、日、周、月、季和年的工作时间,可以分别计算,也可以按年度计算,设单台压铸机的工作台时数为T,计算单位以“h”表示。

影响压铸的成品率的因素很多,成品率的高低,直接关系到压铸机生产能力的测算,设为C (小于1)。

其它不固定的因素,设为K(小于1),如:新模具或修复的模具的试模、新产品模具的工艺参数调整与试验、因周边设备(熔炉或保温炉等)出现故障、机器检修后的试机以及动力系统的检修或临时性失效等。

(2)测算单一品种压铸件的压铸机生产能力压铸件的需求量设为Q,计算单位用“件”表示。

机器的生产能力测算时的计算单位与生产大纲对应,如:月度、年度等,设为Q0.测算机器的生产能力,按下式计算:Q0 =N·M ·T ·C ·K .将需求量Q与机器生产能力Q0进行比较:当Q0≥Q时,只用1台机器可以满足需求;当Q0<Q时,则按Q / Q0的倍数增加压铸机的台数。

(3)测算多品种压铸件的压铸机生产能力按各个品种个别测算所选的压铸机的型号和规格以及该压铸机的Q0,然后与各自品种的生产大纲的需求量Q加以比较:①当不同品种可以用相同类型和规格的压铸机时,将这些品种的Q加以合并计算,再确定压铸机的台数;②当不同品种必须分别选用不同类型和规格的压铸机时,则各自确定所选的压铸机的台数。

综上所述,压铸机的选型工作十分繁琐,初选时只能用估计与预测的方法,其准确性则与掌握压铸知识的程度以及实践经验有关。

由于压铸件的品种多、门类广、要求高,产量大,这里介绍的选用原则和测算方法可能还不够全面,仅作基本参考之用。

壓鑄相關計算公式很多地方做壓鑄,在上模前所有數據都要先算出來。

這樣以來很多壓鑄老師傅們都傻眼了,因為他們以前從事這一行,都是憑經驗來調機的。

很多人也因此錯過了很好的機會,當然很多企業也因此錯過了一個經驗十足的人才。

呵呵!部分計算方法和工式大部分都在這了:液態金屬密度:鋁:2.4--2.6g/cm3 2500Kg/m3 0.0025g/mm3鎂:1.65--1.7g/cm3 1700Kg/m3 0.0017g/mm3鋅:6.4--6.6g/cm3 6600Kg/m3 0.0066g/mm3銅:7.5--8.0 g/cm3 8000Kg/m3 0.0080g/mm3鉛:8--10g/cm3錫:6.6--7.3g/cm3D=壓射油缸直徑mm Ph=油壓壓力(儲能器壓力)MpaD=沖頭直徑mm Pp=鑄造壓力(壓射壓力)MpaAh=壓射油缸截面積mm2 F1=開模力KNAp=沖頭截面積mm 2 Fd=鎖模力KNAg=澆口截面積mm2 Vg =澆口速度m/sA1=鑄造面積mm2 Vp=壓射速度m/sFs=壓射力KN一.壓射力和鑄造壓力:產品上所負壓力可以透過壓射力除以沖頭截面積計算出來。

Fs壓鑄機壓力(壓鑄機油缸的推展力)Fs=油壓壓力Ph×壓射油缸截面積Ah(KN)1.壓射力:液壓油缸(增壓)內工作液推動壓射活塞的運動力。

P壓= D2Po式中:P壓為壓射力,D為油缸直徑(增壓)(mm),Po為液壓缸的工作壓力(Pa)2. 鑄造力Pp(到產品上的壓力)Pp=油壓壓力Ph×= (KN)3.比壓:填充時的比壓稱壓射比壓,增壓時的比壓稱為增壓比壓P=4P壓/πd2式中:P為壓射比壓(MPa), P壓為壓射力(N),d為沖頭直徑(mm)二.高速壓射速度與澆口速度:流量Q=流速V×截面積A Q=V1A1=V2A2A1沖頭截面積A2澆口截面積、V1壓射速度、V2澆口速度壓射速度Vp×沖頭截面積AP=澆口速度Vg×澆口截面積Ag澆口速度Vg(V2)=壓射速度Vp(V1)×(m/s)壁厚(mm)澆口速度(m/s)-0.846-551.3-1.543-521.7-2.340-492.4-2.837-462.9-3.834-434.6-5.132-406.1-28-35⊙:現在有超高速鑄造,這樣的話,高速壓射速度為4---5m/s澆口速度設計為0---60m/s 三.充填時間:由於速度×面積是流量,所以容積除以流量可以得出實際充填時間,容積就是充填的產品(加上溢流、澆道最好)的體積,可以通過重量除以比重得出。

铝合金压铸件需用压铸机合模力的计算刘遵建 2009.06.01

1、压铸机锁模力大小的计算

压铸件的外形尺寸是选定压铸机锁模力的主要依据。

根据压铸件在分型面上的最大投影面积和压射比压来计算所需压铸机的锁模力(合模力)。

为任何一种压铸件选择机器,都要把它作为第一依据。

测算模具分型面上的金属投影面积,设为S (cm 2),通常包括压铸件(按型腔数)、浇道系统、溢流系统和压室直径等4个部分的面积的总和(当有真空抽气道时再加上排气道的面积)。

一般根据压铸件的技术要求,先设定选用增压时的压射比压(即铸造力),设为P (MPa );计算模具分型面上金属投影的胀型力,设为F z (kg),则:

F z = S × P 铸造力的选用:

250T 以下的小件、无气孔要求的P =70 Mp ,有气孔要求的P =80 Mp =800 Kg/cm 2;

350T 以上的大件、无气孔要求的P =80 Mp ,有气孔要求的P =100 Mp 。

抽芯机构滑块后的楔紧斜面(含动、定模合拢楔紧斜面)与合模方向的夹角为α(一般 α=25°),楔紧斜面在合模方向的分力为

F x = S x × P ×tan α

其中 S x 是抽芯的型腔部分在抽出方向的投影面积;合模方向的胀型力的总和,设为F 0(kg),于是 F 0 = F z + F x 选择的压铸机的锁模力,设为F(kg);同时考虑实际压铸时因为产品的铸造缺陷,压力和速度都有加大的可能;要加上安全系数k ,一般取K = 1.2±0.1 ,测算时,选择压铸机的锁模力F 应大于胀型力F 0 ,即

F ≥ K * F 0= K (S × P +S x × P ×tan α)

以上计算的要素和顺序归纳如下: S F

F z = S × P Y

P

0 = F z + F x

S x F ≥ K × F 0

F x =tan α×S x ×P Y ±0.1 α

业务开发人员,把浇注、溢流排气系统所占有的面积按铸件投影面积一

样大小来估算,压力按60~80MPa来估算,估算压铸机吨位的简单计算方法是:

F=(1.2~1.6)S件

其中S件—只是压铸件的投影面积cm2。

有抽芯时,压铸件需要压铸机吨位大小最简单的估算方法是:

F=(1.2~1.6)(S分型面+S抽芯/2)

式中单位:F—合模力的单位是吨,S—投影面积的单位是cm2 。

2、压铸机的压射比压(铸造力)P Y

了解“压铸机使用说明书”中给出的的压射力F Y ,它有一个最小到最大的一个范围。

选定模具的浇口套直径(等压铸机的压射室直径、也等于冲头直径,其半径为R冲),压铸机的压射比压P Y计算公式为:

P Y=(最小F Y~最大F Y)/πR冲2

选定的P Y值,要在计算出的P Y值中间部位的2/3范围(或最大值的80%)以内。

这样,为压铸时的实际工艺调试留出了部分的可靠系数。

例如:宇部800T ,只介绍压射力最大是657KN ,冲头可选Φ80~100,选R冲=40~50mm,压射比压为:

P Y =(最小F Y~最大657)/3.14 * (42~52)

=★~最大(13.077~8.369)K N/cm2

=★~最大(130.77~83)MPa

3.压铸模的内浇口截面积计算公式:

压铸模的内浇口截面积计算公式,一般都是按流量公式来计算,内浇口截面积 = 充填的体积÷内浇口的速度÷充填时间,计算的公式是:

S内=W/(V内×T)

或S内=G充/( V内ρT充);其中W= G充/ρ

公式中: S内—内浇口截面积,cm2;W—为经过内浇口充填的体积,cm3;V内—为经过内浇口充填的速度,4000 cm/s;T—充填时间,0.030 s ;G —铸件等充填重量,g ;ρ—合金液体的密度,g/ cm3,铝合金是2.55,锌合金是6.2,镁合金是1.6,黄铜合金是7.6。

4. 本人总结的内浇口厚度的经验计算公式如下:

h内= 0.5 +(0.28~0.45)H件

H件—铸件平均厚度,mm。

h内—内浇口厚度,mm;对于有气孔要求的铸件,选上限;对于有表面要求的铸件选下限;一般铸件选中间厚度尺寸。