水汽团粒法复混肥板结分析及对策

- 格式:doc

- 大小:420.98 KB

- 文档页数:5

复合肥结块分析及处理办法

复合肥结块分析及处理办法

复合肥结块是由粒子的接触点形成的。

由肥料粒子间接触形成晶体连接引起的肥料结块是最严重的结块,此外,结块还可由附着接触形成结块。

前者是化学反应形成的,后者是物理性的,防止复合肥结块的措施主要有以下几点:

1、控制肥料的粒度

国标为1.0-4.75毫米直径,公司规定2.-4.5毫米直径。

2、控制肥料的含水量

一般来讲含尿素,氮磷比大于1的含量,水应控制在0.5%-1.0%;氮磷比小于1的含量,水应控制在1.0%-1.5%。

不含尿素的氮磷比小于1的含量,水应控制在1.5%-2.0%。

3、使用防结块剂

一般来说氮含量超过15%的,属于高氮肥,应加大防结块剂喷量,反之则减少。

首先将将矿物油加温至80℃左右,然后加入配剂搅拌30分钟左右,此时温度可升到90℃-95℃。

当复合肥成品均匀流进旋转的包膜机内在不停地滚动时,先借助压缩空气和喷头,将配制好的油状混合包膜剂喷成雾状(每吨复合肥成品需用混合后的包膜剂2公斤左右),均匀喷涂在颗粒的表面,然后用螺旋调速输送机(每吨复合肥成品大约需用3-5公斤的滑石粉,细度越细越好)把滑石粉扑在颗粒的表面,使复合肥颗粒表面形成一层防结块膜,即可达到防结块的效果。

通过表面处理的复合肥,能达到防结块、抗粉化、提高肥料养分利用率等作用,在仓库内堆放几个月左右可保持疏松。

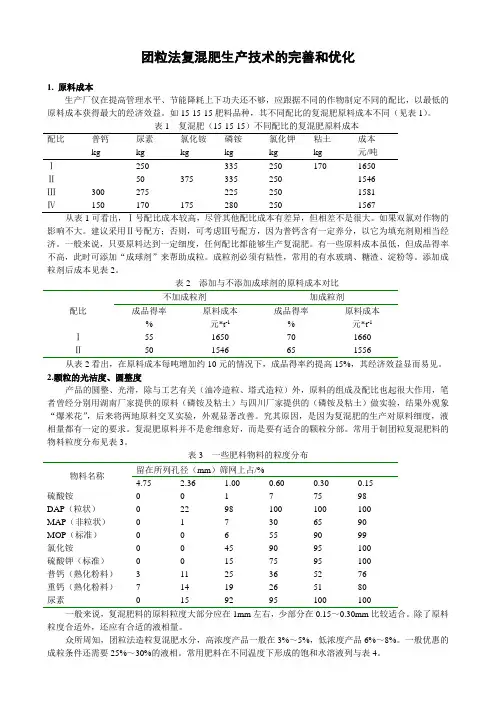

团粒法复混肥生产技术的完善和优化1. 原料成本生产厂仅在提高管理水平、节能降耗上下功夫还不够,应跟据不同的作物制定不同的配比,以最低的原料成本获得最大的经济效益。

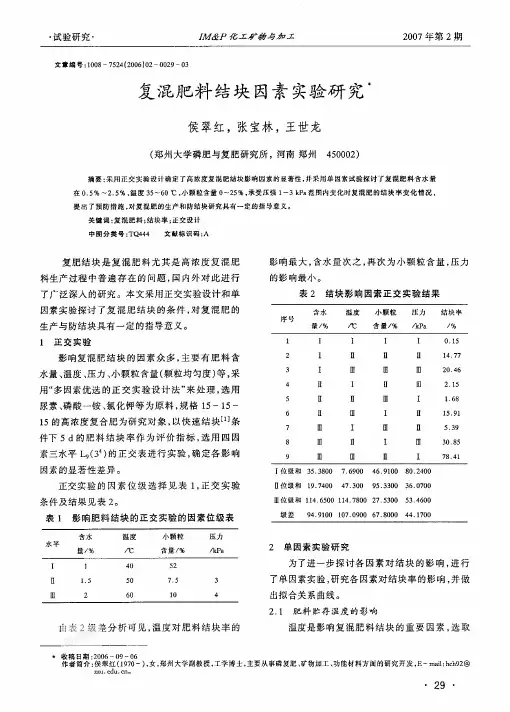

如15-15-15肥料品种,其不同配比的复混肥原料成本不同(见表1)。

表1 复混肥(15-15-15)不同配比的复混肥原料成本配比普钙尿素氯化铵磷铵氯化钾粘土成本kg kg kg kg kg kg 元/吨Ⅰ250 335 250 170 1650Ⅱ50 375 335 250 1546Ⅲ300 275 225 250 1581Ⅳ150 170 175 280 250 1567 从表1可看出,Ⅰ号配比成本较高,尽管其他配比成本有差异,但相差不是很大。

如果双氯对作物的影响不大。

建议采用Ⅱ号配方;否则,可考虑Ⅲ号配方,因为普钙含有一定养分,以它为填充剂则相当经济。

一般来说,只要原料达到一定细度,任何配比都能够生产复混肥。

有一些原料成本虽低,但成品得率不高,此时可添加“成球剂”来帮助成粒。

成粒剂必须有粘性,常用的有水玻璃、糖渣、淀粉等。

添加成粒剂后成本见表2。

表2 添加与不添加成球剂的原料成本对比配比不加成粒剂加成粒剂成品得率原料成本成品得率原料成本% 元*t-1% 元*t-1Ⅰ55 1650 70 1660Ⅱ50 1546 65 1556从表2看出,在原料成本每吨增加约10元的情况下,成品得率约提高15%,其经济效益显而易见。

2.颗粒的光洁度、圆整度产品的圆整、光滑,除与工艺有关(油冷造粒、塔式造粒)外,原料的组成及配比也起很大作用,笔者曾经分别用湖南厂家提供的原料(磷铵及粘土)与四川厂家提供的(磷铵及粘土)做实验,结果外观象“爆米花”,后来将两地原料交叉实验,外观显著改善。

究其原因,是因为复混肥的生产对原料细度,液相量都有一定的要求。

复混肥原料并不是愈细愈好,而是要有适合的颗粒分部。

常用于制团粒复混肥料的物料粒度分布见表3。

表3 一些肥料物料的粒度分布物料名称留在所列孔径(mm)筛网上占/%4.75 2.36 1.00 0.60 0.30 0.15硫酸铵0 0 1 7 75 98DAP(粒状)0 22 98 100 100 100MAP(非粒状)0 1 7 30 65 90MOP(标准)0 0 6 55 90 99氯化铵0 0 45 90 95 100硫酸钾(标准)0 0 15 75 95 100普钙(熟化粉料) 3 11 25 36 52 76重钙(熟化粉料)7 14 19 26 51 80尿素0 15 92 95 100 100 一般来说,复混肥料的原料粒度大部分应在1mm左右,少部分在0.15~0.30mm比较适合。

解决高氮复合肥产品结块与粉化问题的措施田汉民1,王 峰1,郝天才1,丁荣伟2(1.河南财鑫实业化工有限公司 郸城 477150;2.河南新乡市威远化工新技术有限公司 453731)摘要 针对复合肥企业普遍存在的产品结块与粉化问题,从产生原因上进行了分析,从复合肥原料特性、化学反应机理、造粒工艺、冷却工艺、专用防结块设备等方面进行了系统研究。

开发了高温造粒技术、高效烘干技术、预冷却和深度冷却散堆技术、热筛分与冷筛分组合技术、高效防结块包膜技术及配套专用设备,并提出一系列应对措施,从而有效解决了高氮复合肥产品结块与粉化问题。

关键词 高氮复合肥 结块 粉化 措施本文作者的联系电话:0394 *******M easures for Sol vi ng Proble m s of Caki ng and Dusti ng of H igh N itrogen Co mpound Fertilizer ProductsT ian H anm i n 1,W ang Feng 1,H ao T i a ncai 1,D i n g Rongwe i2(1.Dancheng Caix i n Che m ica lCo .,Ltd .o fH e nan Ca i x i n G roup Co .,Ltd . 477150;2.W eiyuan Che m i c alN e w Techno logy Co .,Ltd .,H e nan X i n x iang 453731)Abstract On the prob le m s of cak i n g and dusti n g co mm on to co mpound fertilizer plants an analysis ism ade of the causes ,and a syste m atic consideration is g i v en to the characteristics of the ra w m ate rials used ,t h e che m ica l reaction m echanis m,the granulation process ,the cooling process ,and the special anti caking equip m en.t The technologies are developed for h i g h te m perature g ranu l a ti o n ,high efficiency dry i n g ,pre coo li n g and sca ttered p iling for deep dry i n g ,co m b i n ati o n o f ho t screening and co l d screening ,and high efficiency anti cak i n g coati n g ,w ith special accessory equ ip m en,t and a series of appropriate m easures are proposed ,thereby so l v ing effectively t h e caking and dusti n g prob le m s of h igh nitrogen co m pound fertilizers .K eyw ords h i g h nitrogen co m pound fertilizers caking dusti n g m easures 无论是蒸汽团粒法、尿液喷浆、氨酸法或高塔喷浆造粒工艺,所生产的含尿素(或硝酸铵)的高氮复合肥品种均不同程度存在产品结块与粉化等质量问题,严重制约了复合肥生产装置长周期连续稳定运行,增加了生产和经营成本,加大了复合肥产品的使用难度,影响了复合肥的使用效果,也制约了我国复合肥行业的发展。

转鼓蒸汽造粒生产复混肥料是一个实现热造粒的过程,通过提高物料的温度,增大造粒水系物料盐类的溶解度,从而实现了低水分含量下获得满足物料成粒需要的液相数量,降低了干燥过程的热能耗,提高了设备的生产能力,所以造粒性能的优劣是决定转鼓造粒生产复混肥料产量和质量的关键。

如何提高造粒性能,本文就此问题进行探讨。

一、物料在造粒机内滚动的时间和频率是决定成球率和颗粒圆整度的首要因素。

转鼓造粒的原理是物料依靠表面张力、适量的液相、物料间滚动所产生的挤压力,以及物料在造粒机内正确的运动方向上以小颗粒为核心,在滚动中大吸小附、粘结成球。

在一定的时间内滚动的频率越高,成球率就相对越高,颗粒成型后也就越圆整。

生产过程中我们曾碰到过因物料与造粒机筒壁摩擦力不同而出现的二种情况。

第一种是造粒机内部表面光洁度大,使物料与筒壁的摩擦力下降,减弱了物料向上运动的力量,物料不滚动,也就造不出颗粒。

针对这种情况,我们可以通过利用调整造粒机的转速和内部安装小型抄板的方法予以解决。

第二种是造粒机内物料粘壁严重,造粒机内物料与筒壁摩擦力增强,把机内物料举升得过高,造成物料从顶部向下抛落,至使形成的颗粒不圆整和大颗粒过多,我们认为造成这种情况的原因有两个方面:一方面是物料粘性材料过多造成,这种情况我们采用改变工艺配方,减少粘性材料用量解决;另一方面,造粒机内部不光滑造成,这种情况我们通过改变内部材料,增加造粒机内光洁度的方法以解决。

二、转鼓造粒机内稳定的物料量和均匀的液相分布是制造合格颗粒的关键。

转鼓造粒生产复混肥料的设计是在料床中埋有蒸汽管,在料床的上方安置淋洒**管,在生产供料稳定的情况下,饱和蒸汽在提供热量的同时提供部分水分而增湿了物料。

通过蒸汽的使用,提高了物料的温度和物料的粘性,使得成球过程中能减少物料的含水量,因而减轻干燥负荷,而且加蒸汽可比加水的液相分布均匀。

只有当物料液相出现不足和物料不稳定时,才把加水作为补充手段。

生产过程中我们碰到过因蒸汽喷嘴安装不合理,物料液相分布不均匀,造成物料液相多的地方粘成大球,液相不足的地方,物料难以成球,影响了颗粒的形成。

复混肥料的结块和防结块上海科奕化肥工程技术中心陈明良梁济葛建国随着复混肥料由低浓度向高浓度方向发展,产量和品种也在逐年的增加,肥料的单位浓度得到提高,相应地产品中氮、磷、钾含量增加,也即肥料中盐类浓度增加,肥料的化学组成也有所改变。

伴随着产品中复盐的生成和结晶的相变,再因贮存中受外界条件的影响,肥料容易形成板结和结块,严重的结块会影响施肥。

复混肥的结块问题一直受到化肥行业的关注,这也是影响国产肥料质量的重要因素之一。

结块问题不仅给化肥生产企业的贮存,运输带来麻烦,更严重的是给用户使用造成极大的不便。

进口复合肥的价格大大高于国产复合肥的原因,除人们崇洋心态外,还有一个主要因素是质量上的差距,而这种差距不是产品的养分含量,而是在外观上,尤其是在产品的结块性上。

1、结块产生的原因结块是物质从松散状态转为团块或整体的一种性质。

这种转变不论是结晶物质或无定形物质,都可能出现,任何产品都有结块性。

一般认为肥料的结块是其内部性质所引起,由粒子的接触点所形成。

结块产生的机理十分复杂,还没有形成完整统一的理论,不同的结块理论对结块原因有不同的解释。

目前主要有晶桥理论、毛细管吸附理论、化学作用理论和塑性形变理论。

晶桥理论认为由于自身因素(物体的性质、化学组成、粒度、粒度分布及物体的几何形状等),和外界因素(湿度、温度、压力和杂质等)的变化,由于物体内水分的存在,使物体表面溶解并重结晶,从而在晶粒之间的相互接触点上形成晶桥,随着时间的推移,使晶粒粘接在一起,逐渐形成巨大的团块。

毛细管吸附理论认为,由于微细晶粒间毛细管吸附力的存在,使毛细管弯月面上的饱和蒸汽压低于外部的饱和蒸汽压,这就为水蒸气向晶粒间的扩散造成条件;具有吸湿性的肥料在其临界相对湿度以上吸收水分,在晶体表面形成肥料的饱和溶液膜,这种溶液膜加速了毛细吸附,表面张力形成的弯月面使离子向颗粒接触处移动,导致相邻颗粒间形成交联和粘结成团块。

化学作用理论则认为化肥在造粒过程中不可能完全反应,在贮存过程中会继续反应并生成复盐,这些反应的结果将会引起重结晶和结块。

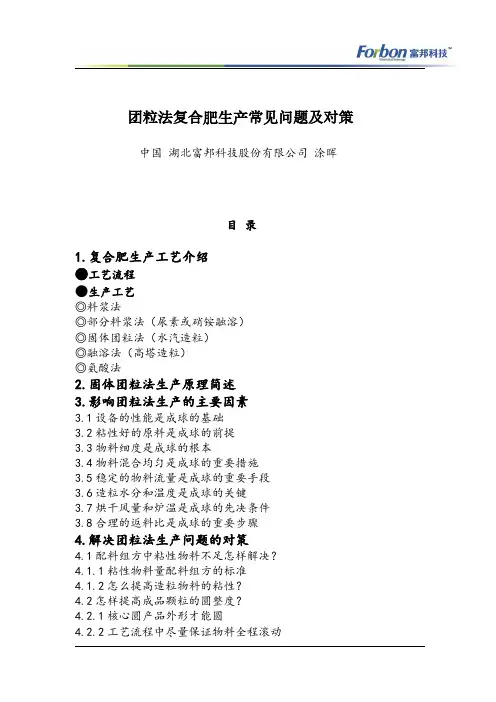

团粒法复合肥生产常见问题及对策中国湖北富邦科技股份有限公司涂晖目录1.复合肥生产工艺介绍●工艺流程●生产工艺◎料浆法◎部分料浆法(尿素或硝铵融溶)◎固体团粒法(水汽造粒)◎融溶法(高塔造粒)◎氨酸法2.固体团粒法生产原理简述3.影响团粒法生产的主要因素3.1设备的性能是成球的基础3.2粘性好的原料是成球的前提3.3物料细度是成球的根本3.4物料混合均匀是成球的重要措施3.5稳定的物料流量是成球的重要手段3.6造粒水分和温度是成球的关键3.7烘干风量和炉温是成球的先决条件3.8合理的返料比是成球的重要步骤4.解决团粒法生产问题的对策4.1配料组方中粘性物料不足怎样解决?4.1.1粘性物料量配料组方的标准4.1.2怎么提高造粒物料的粘性?4.2怎样提高成品颗粒的圆整度?4.2.1核心圆产品外形才能圆4.2.2工艺流程中尽量保证物料全程滚动4.2.3配料组方要把握好粘性和沙性物料用量比例4.3怎样保证产品最终水分达到防结要求?5.转鼓水汽造粒操作要点5.1物料在造粒机内滚动的时间和频率是决定成球率和颗粒圆整度的首要因素5.2转鼓造粒机内稳定的物料量和均匀的液相分布是制造合格颗粒的关键5.3合理的造粒物料结构是提高成球率的基础5.3.1原料的细度的合理搭配5.3.2配料组方时应考虑物料间的化学反应5.3.3物料混合后的综合含水量5.3.4合理的返料量6.氨酸法复合肥生产技术6.1生产原理6.2生产技术指标6.3具体操作要求6.4生产注意事项7.复合肥板结原因及对策7.1成品水分7.2包装温度7.3堆放高度7.4颗粒外形7.5原料后反应7.6吸湿性和环境湿度7.7再溶解再结晶7.8杂质和含量1.复合肥生产工艺介绍●工艺流程结块粉碎-->原料配料-->混合搅拌-->物料造粒-->颗粒烘干-->颗粒一次冷却-->一级筛分-->颗粒二次冷却-->二级筛分-->成品包膜-->成品包装。

复混肥料“粉化”与结块解决措施随着科学技术的进步和肥料科学领域新知识、新理论、新技术的不断涌现,肥料开始向复合高效、缓释、控释和环境友好型方向发展.相对于传统化肥工业生产的化学单质肥料而言,利用新方法、新工艺生产的肥料被称为新型复合肥料,复混肥料属于新型肥料的一种。

复混肥料依据平衡施肥的技术原理,根据植物的需肥规律、土壤的供肥特性和肥料的田间效应,应用现代化的复混肥料生产设备和工艺技术,将植物所需要的营养元素经过造粒等工艺流程制成颗粒肥料。

复混肥料中的氮、磷、钾三种养分中,含有两种养分叫两元复混肥,含有三种养分叫三元复混肥,复混肥中加入微量元素的称为多元复混肥,复混肥中加入农药或生长素的称为多功能复混肥料。

复混肥料一般以专用肥的形式生产,依据形态可分为固体专用肥和液体专用肥。

发达国家尤其是美国,液体肥料的生产销售量已经达到总量的40%,目前我国的液体专用肥相对较少,且仅限于叶面肥,固体专用肥相对生产量较大。

固体专用肥在生产中表现出不同程度的“粉化”现象,肥料从生产到使用之前,肥料颗粒表面往往呈现粉末状,湿度增加,肥效减弱或结块,使得企业生产用料严重浪费,肥料田间效应受到影响。

分析复混肥料的生产工艺流程因素,找出影响粉化结块的因素,可以更好地为肥料生产企业的高效生产提供技术支持。

1、复混肥料生产工艺特点我国固体复混肥料生产工艺主要有团粒法和料浆法。

团料法的基础肥料是粉状,在水蒸气和肥料溶液的作用下黏聚成团,其关键控制因素是物料成粒的最佳水分和蒸汽量,即最佳液相量。

因为肥料盐的溶解度随温度的增加而增加,所以温度越高需要的水量就越少。

每一种选料性质都决定了一种特定的造粒曲线,因此,了解物料的特性尤为重要,这也是成型肥料后期发生粉化和结块的症结。

成球率是指造粒机出口物料中合格颗粒的含量百分率,也是影响成粒性质的主要因素。

料浆法是料浆混合形态(像硫酸、硝酸、磷酸与氨、硫矿粉或其中两种进行化学反应)经过冷却成型制得的氮磷钾三元复混肥料。

浅析复合肥料结块原因及防结块剂的开发摘要:目前,市场上流通的复合肥料种类繁多,不同品牌、不同规格的产品层出不穷。

在生产过程中,由于各种因素的影响,部分复合肥料会出现结块现象。

本文重点研究复合肥料结块原因及防结块剂,提出若干开发建议,旨在逐步优化复合肥料应用效果。

关键词:复合肥料;结块原因;防结块剂;开发前言:复合肥料是指氮、磷、钾3种养分中至少有2种由化学方法和(或)物理方法制成的肥料。

复合肥料是可以集氮、磷、钾等多种植物所需的无机养分物质、有机养分物质、功能性物质以及其他有益助剂于一体的优质农资产品。

一、复合肥料结块原因分析(一)原料带入生产过程中,部分原材料可能含有杂质或水分,如果不加以处理就投入使用,会导致成品肥料出现结块现象。

例如:磷矿粉、硫酸铵等原材料若含水量过高,在高温干燥时易产生磷酸铵盐等物质,使得成品肥料粘结成团;钾长石中的二氧化硅和氧化铝等成分也容易引起成品肥料的结块问题[1]。

(二)工艺因素目前市场上销售的大多数复合肥料都是以颗粒状形式存在,而颗粒状肥料在造粒工序中很容易受到挤压、撞击等外力作用而出现破损或者变形,从而形成块状物。

此外,由于不同品牌、不同规格的肥料所采用的造粒方法不尽相同,如湿法造粒、干法造粒、挤压成型等等,这些不同的制备方式对肥料的结块情况也有着一定影响。

(三)环境因素温度和湿度是影响肥料结块的重要环境因素之一。

一方面,当气温较高、空气潮湿时,肥料表面容易吸附水蒸气,进而形成液态水滴,最终形成硬块附着在肥料表面。

另一方面,肥料长期存放于不适宜的环境条件下(如高温、高湿地区),也容易发生结块现象。

二、复合肥结块的次要原因除了主要因素外,还有一些其他因素也会导致复合肥料出现结块现象。

下面将分别从生产工艺、原料选用和产品配方等方面进行讨论。

(一)生产工艺不合理目前,国内部分厂家采用的生产工艺并不能完全避免化肥结块问题。

例如,在造粒过程中,由于物料温度过高或过低,容易引起颗粒表面水分蒸发快慢不均,进而形成硬壳;或者是干燥后冷却速度过快,使得颗粒内部产生裂纹而造成粉化。

复合肥成球的原理与怎样提高颗粒的圆整度山东农益丰复合肥防结块剂一个颗粒的形成过程是:开始是以原料及返料中的Ф1~2mm的小颗粒为核心,在60~65℃的温度和液相的条件下,在原料的粘性和机械力的相互作用下,不断滚大,形成Ф2~5mm软体状颗粒,干燥时随着水分的蒸发,颗粒逐步固化,形成硬颗粒。

造粒时,应使物料在造粒机或干燥机内做椭圆形运动,物料占筒体截面积的1/4为宜,使物料通过运动,相互摩擦、产生粘性,大吸小附,粘合成球。

物料在运动中要和顺,不宜受过大的冲击或强制性成球,否则会使颗粒产生大小不匀。

提高圆整度的方法是抓住颗粒未固化前的时机,让物料多滚动、多摩擦。

在滚动中使颗粒表面磨去棱角,填平补缺,越滚越圆。

软颗粒不宜在筒体内垂直起落,否则很容易引起颗粒变形,造成颗粒不圆整。

在操作上应注意以下几点:1、一烘进出口温度是控制的重要环节在实际生产中应根据不同的配方和设备的特点,分别摸索出一个适宜的上下波动的温度范围。

生产经验表明:应该采取低温大风量,尽量缩小一烘头部与尾部的温差。

尾部温度是控制的重点,一般控制在45~65℃,尿素用量在3~9%,尾部温度控制在65℃左右;尿素用量在10~20%,尾部温度控制在60℃左右;尿素用量在21~38%,尾部温度控制在55℃左右,防止温度过高尿素熔融产生过多的液相,出现大颗粒或和泥现象。

如果以氯化铵为氮源时,尾部温度可控制在65~80℃左右,一烘尾部温度应根据产量大小结合设备的实际情况制定和调整。

一烘的温度不是绝对的,主要应参考系统风量大小、生产配方和一烘出来的物料干燥情况确定,造粒机物料的水分、温度与一烘温度的有机地配合是关键。

2、颗粒为什么会不圆不规则呢?液相超标,造粒时粉末含量少,颗粒在滚动中缺乏平补缺的粉末材料,所以,在造粒机内的水分要掌握的干一些,只要造成Ф1~2mm的颗粒为宜,不要造成Ф2~4mm合格颗粒。

因为液相超标使烘干机内部的抄板和筒壁出现物料粘结现象和大颗粒。

关于影响复混肥产品质量因素的分析以及操纵措施的考察汇报2021年6月13日—14日,**公司副总经理带队一行3人到**公司进行了考察,重点对影响复混肥料产品质量的因素和操纵措施进行了学习和交流。

目前影响我公司生产复混肥料产品质量的关键指标包含养分操纵、产品外观、防结块性、水溶性、失重、PH值操纵等方面,现就考察情况,并结合过去生产情况,对影响复混肥产品质量的因素和操纵措施汇报汇报如下。

一、养分操纵情况1.质量现状:目前,我公司对复混肥总养分的操纵范围相对偏低,总养分的主要操纵区间在标准养分到高于标准养分0.5之间,经调查了解,**公司*的平均总养分操纵均在高于标准养分0.5%左右。

复混肥的生产工艺决定了掺混不可能完全均匀,养分操纵也就不可能完全稳定,同时,国家标准GB15063-2021中规定,不同化验室单养分含量的绝对误差范围为,N≤0.5%、P≤0.3%、K≤0.8%,总养分含量的同意绝对误差可理解为1.6%。

尽管我公司对经自行检测不符合国家标准的产品都进行了返工处理,但小批量抽样出现质量风险的机率仍会很大。

2.建议操纵措施:总养分的操纵,在原确定标准的根底上再提高0.2%,以总养分含量40%为例,产品总养分低于40.2%即判定为不合格。

同时,为操纵**专用肥氮含量,建议规定**专用肥产品氮养分含量测定值和标明值偏差的绝对值按≤1.0%操纵〔国标为≤1.5%〕,磷、钾养分含量测定值和标明值偏差的绝对值按≤1.5%操纵。

(注:合同标准高于此标准的按合同标准执行或根据国家标准与客户充分沟通合理调整)。

二、产品外观情况1.质量现状:目前我公司产品外观存在颗粒大小不均匀,不圆润光滑,颜色较灰暗问题,**公司外观质量要好得多,其主要原因是与设备差异有很大关系,其它与燃煤及原料也有肯定关系。

2.建议操纵措施:我公司新生产线投产后产品外观质量应该会有较大改善,但仍需注意以下几点:一是投料数量和产量应根据设计能力、产品配方以及原材料等情况进行合理操纵,逐渐摸索出最正确数据,预防片面追求高产量而降低外观质量;目前**公司20万吨生产线〔造粒机¢2.4*10〕正常日产量为700-800吨,我公司10万吨生产线〔造粒机¢2.2*8〕日产量可在其根底上适当降低。

关于水汽造粒装置防结问题分析

近年来国内复混肥市场疲软,一家复合肥厂能不能有利润,单从产销上来说,就是如何生产颗粒外观好、成本最低和出厂价格最好的成品。

为了更好地为客户创造价值,公司技术支持人员涂晖、田楠于2014年12月14-17日,与该公司相关领导就转鼓装置产品结块问题进行了技术交流和防结分析。

现将可能影响产品结块的因素和改进建议,报告如下:

一、装置工艺基本情况:

该公司现有两条10万吨/年传统水汽团粒法生产线,采用一烘一冷,装置始建于2008年。

由于东北肥料市场产品储存时间长等特殊情况,投产后产品结块问题一直未能得到彻底解决。

水汽团粒法为典型的团粒造粒工艺,该工艺主要依赖于水和蒸汽提供造粒液相,靠固体粘结剂提供成粒条件,大多应用于中、低浓度的复混肥生产,所生产的产品一般水分高、强度低、外观差、结块严重,故已逐步被氨酸法生产工艺所取代。

二、产品结块的因素分析:

1、水分:水分是肥料结块的最大因素,目前该公司装置为一烘一冷,对于高浓度复混肥生产,水分控制相对难度较大,特别是尿素配比在15%以上的复混肥生产,过高的烘干温度会使尿素发生融溶,但烘干温度低,又会导致产品水分超标,使产品结块。

2、温差:东北肥料生产线刚生产出来的产品温度在35度左右,在寒冷的气候条件下,产品内部水分在降温的过程中,由于肥料表面和肥料内部之间温度差过大,导致水分向外迁移的推动力很大,迁移出来的水分,会很快冷凝到包装袋内部和颗粒的表面,从而导致产品中表层尿素潮解,使得颗粒间形成晶桥,引起产品结块。

3、颗粒:从烘干机出口看,许多尿素颗粒没有参与造粒,或者参与造粒不完全,仅仅被油、粉包裹后误认为是溶化成粒了。

成品颗粒里有尿素裸露在颗粒外,尿素极易吸潮,与其他肥料颗粒接触,导致形成晶桥的机会增大。

三、现场肥料情况分析

烘干机出口的17-17-17的微观图(正常颗粒)

烘干机出口的18-18-18的微观图(非正常颗粒)

可以看出18-18-18相比17-17-17在成粒圆润度和粒子表面成分的均匀度上差距较大。

受水分、温差、尿素颗粒等综合因素影响,目前18-18-18产品结块较其他配方的肥料要严重许多。

2014年11月9日结块严重的18-18-18 的微观图示:

2014年11月15日结块轻的18-18-18的微观图示:

可以看出两种肥料均已形成了晶桥,只是11月9日生产肥料的晶桥严重,而11月15日生产肥料的晶桥相对较轻。

晶桥形成的轻重程度直接决定了肥料结块的程度。

防结剂的作用机理是:油状防结剂在肥料表面形成疏水油膜,防

止颗粒表面间粘连,并阻碍复盐溶解和再结晶,降低颗粒之间的盐桥的强度,将棒状或针状的晶桥变成绒毛状的晶桥;粉状防结剂作为疏水性的无机粉体,将颗粒之间进行机械隔离。

如果颗粒析出的晶桥量在一定范围内,防结剂可以很大程度降低形成晶桥的强度;但如果析出的晶桥量过大,则防结剂也无法完全使所有晶桥均变成绒毛态。

这是由于肥料比表面积的限制,在单颗肥料上包裹的防结剂的量有限,油状防结剂是由表面活性剂+油脂复配而成,当油脂和表面活性剂在肥料表面能够刚好均匀铺展开时,会在肥料表面形成一层致密的保护膜,以隔绝水分,即可起到最佳的防结效果。

超过这个使防结剂均匀铺展在肥料表面的最佳用量后,多余的油只会增加保护膜的厚度,不会再增强其致密性,因此不能再增加其防结效果。

在达到单位肥料所能包裹的防结剂的量后,即使再增加防结剂的量,也不能有效提升防结效果。

现场17-17-17肥料未出现结块现象,肥料颗粒微观图示:

证明肥料析出的晶桥量很少,析出的晶桥已变成极细的绒毛态附着在肥料的表面。

三、改进建议:

1、配方微调:配方中碳铵使用量调整为磷铵用量的10%,尽量不超标准使用碳铵,否则会增加烘干负荷,造成水分难以达标。

尽量使用高含量磷酸一铵,腾出空间添加适量的粘土,既有利于造粒,又可

以降低肥料结块的程度,有利于肥料防结。

2、部分尿素破碎:配方中颗粒尿素使用量超过15%时,需将超过部分进行破碎,不但可以有效解决成品中夹带尿素颗粒现象发生,有利于造粒烘干,还可以有效降低成品中裸露的小颗粒尿素,从而降低肥料吸潮、析出晶桥、导致板结的问题。

3、烘干温度:配方中尿素用量在10%以内时,采用高温烘干路线,直接使产品水分达标。

配方中尿素用量超过15%时,除将超过部分进行破碎外,造粒烘干时,只要不发生尿素融熔,烘干机尾温能高则高,让尿素参与造粒,完全包裹在颗粒内部,尽量不裸露在肥料外面。

4、堆垛高度:在成品装袋后,肥料没有完全冷却的情况下,尽量降低码放高度,避免成品冷却过程中形成的冷凝水,将小颗粒尿素潮解后,在受压情况下增加晶桥形成的几率,从而增加结块几率。

湖北富邦科技股份有限公司

2015年1月17日。