H13钢压铸模具的表面改性

- 格式:doc

- 大小:46.50 KB

- 文档页数:3

H13热作模具钢失效分析及热处理工艺(2009-04-12 18:42:17)转载标签:杂谈H13钢(4Cr5MoSiV1)是国际上广泛应用的一种空冷硬化型热作模具钢。

H13钢具有较高的韧性和耐冷热疲劳性能,不容易产生热疲劳裂纹:而且抗粘结力强,与熔融金属相互作用小,因此广泛应用于热镦锻、热挤压和压铸模具的制造。

失效分析:由于模具使用厂家的不合理技术要求,往往会造成H13模具早期断裂失效。

常见的造成模具早期失效的H13热作模具钢不合理技术要求有:“表面硬度低芯部硬度高;硬度要求过高;表面硬度高芯部硬度低等。

由化学成分分析表明绝大多数批次H13钢化学成分符合标准,仅少数批次的合金元素含量不足。

在生产实践中经常发现一些钢厂生产的H13化学成分偏析严重,模具厂家又未进行合理的锻造和球化退火,经常造成H13钢在热处理过程中或安装使用时断裂。

(1)硬度偏高造成模具早期断裂(2)模具表层硬度太低,产生模具早期龟裂失效(3)模具表面硬度高,基体硬度低,产生早期龟裂失效热处理:H13钢的临界点:Ac1为853℃;Ac3为912℃;Ms为310℃锻造:先缓慢加热到750℃,在快速加热到1120-1150℃的锻造温度,减少氧化和脱碳;始锻温度为1080-1120℃,始锻温度≥850℃,锻后缓冷,并及时退火。

另外要求锻造比大于4. 退火:H13退火用TTT曲线位于淬火用TTT曲线的左侧,过冷奥氏体的稳定性降低,有利于退火软化处理。

等温退火加热到800℃,保温2h,降温至750℃等温2-4h,炉冷到500℃出炉空冷,硬度为192-229HBS,锻后必须立即进行球化退火。

淬火和回火:淬火前二次预热,1040±10℃淬火,540±10 ℃回火,获得回火马氏体加碳化物组织,硬度HRC46~50 ,可满足热作模具钢的性能要求。

通过改进H13 钢的冶炼方法和合理的锻造工艺来保证模具用材的要求, 适宜的热处理工艺确保H13 钢具有良好的综合力学性能, 正确的使用操作方法更有利于提高其使用寿命。

H13热作模具钢的化学成分及其改进1.前言热作模具钢要求材料具有高的淬透性、高的高温强度、高的耐磨性、高的韧度、高的抗热裂能力和高的耐熔损性能等。

在美国,热作模具钢分为三种:铬热作模具钢、钨热作模具钢和钼热作模具钢,都冠以H字母,分别表示为H10~H19、H21~H26和H42、H43等。

其中前两种钢的含碳量在(0.30~0.50)﹪范围,后种钢的含碳量在(0.50~0.70)﹪范围内,三种钢的Cr、W、Mo和V合金元素的总含量在(6~25)﹪范围。

H13钢是使用最广泛和最具代表性的热作模具钢种,它的主要特性是[1]:(1)具有高的淬透性和高的韧性;(2)优良的抗热裂能力,在工作场合可予以水冷;(3)具有中等耐磨损能力,还可以采用渗碳或渗氮工艺来提高其表面硬度,但要略为降低抗热裂能力;(4)因其含碳量较低,回火中二次硬化能力较差;(5)在较高温度下具有抗软化能力,但使用温度高于540℃(1000℉)硬度出现迅速下降(即能耐的工作温度为540℃);(6)热处理的变形小;(7)中等和高的切削加工性;(8)中等抗脱碳能力。

更为令人注意的是,它还可用于制作航空工业上的重要构件。

航空及宇航工业发展要求其构件采用具有高强度、高韧度和高屈强比的材料,人们已经知道[2],钢铁材料要能与钛合金相竞争,其拉伸强度必须达到1600~1700MPa,其断裂韧度KIC≥125MPa√m 的水平。

对飞行器,随飞行速度与音速的比值(称为马赫数,Ma,)的增加,要求构件能承受500℃或更高温度的能力,为此须采用具有二次硬化能力的钢材。

人们正是从热作模具钢受到启发,将之作为一种超高强度钢加以应用和开展相当类型的超高强度钢的研究。

2. H13钢的化学成分的分析H13钢是C-Cr-Mo-Si-V型钢,在世界上的应用极其普遍,同时各国许多学者对它进行了广泛的研究,并在探究化学成分的改进。

钢的应用广泛和具有优良的特性,主要由钢的化学成分决定的。

压铸模具材料肌3表面热处理工艺的探究摘要:热处理就是提高金属材料的机械性能、消除残余应力和改善金属切削加工性,在提高模具使用寿命上起着关键作用。

本文以H13(4Cr5MoSiV1)压铸模具钢为例,将对H13进行表面热处理,分析其力学性能及金相组织,从而分析该工艺的可行性,达到延长模具寿命和优化热处理工艺的目的。

关键词:热处理模具钢H13 使用寿命H13钢具有高的韧性、冷热疲劳抗力,可大幅度地提高热作模具的使用寿命,同时也可以用于要求高强度、高硬度的其它轴类及构件,所以深受广大用户的欢迎。

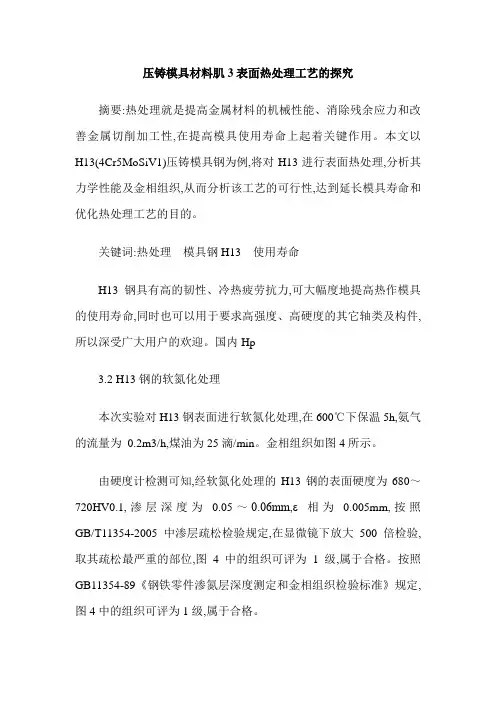

国内Hp3.2 H13钢的软氮化处理本次实验对H13钢表面进行软氮化处理,在600℃下保温5h,氨气的流量为0.2m3/h,煤油为25滴/min。

金相组织如图4所示。

由硬度计检测可知,经软氮化处理的H13钢的表面硬度为680~720HV0.1,渗层深度为0.05~0.06mm,ε相为0.005mm,按照GB/T11354-2005中渗层疏松检验规定,在显微镜下放大500倍检验,取其疏松最严重的部位,图4中的组织可评为1级,属于合格。

按照GB11354-89《钢铁零件渗氮层深度测定和金相组织检验标准》规定,图4中的组织可评为1级,属于合格。

经氮碳共渗后的化合物层,分为明显的两层:表面白亮层为ε相,其中合金氮化物和合金碳化物较弥散,因其耐蚀性高,故呈白色,它没有微孔,并沿晶界楔入基体中。

内层为扩散层,未见有脉状组织出现。

3.3 氮碳共渗与渗氮结果的比较一般来说,在化合物层脆性不大时,渗氮可使工件表面耐磨性提高一倍以上。

氮碳共渗工件的耐磨性随着渗层含碳量的增加而提高,但渗层脆性也随之上升。

各种渗氮和氮碳共渗工艺都能提高工件的弯曲疲劳性能,增量都在40%以上。

渗氮对工件疲劳性能的提高优于氮碳共渗,但氮碳共渗工件的抗咬合性能较好,而缺口敏感性低于渗氮工件。

随着氮碳共渗层含碳量的增加,疲劳强度的增量逐步下降,疲劳源(鱼眼)一般位于扩散层与基体交界处。

・专题讨论・H 13热作模具钢的表面热处理曹光明(潍坊学院机电工程系,潍坊261061)摘 要 H13(4Cr5M oS iV1)钢成分(%)为0132~0145C ,0180~112S i ,0120~0150Mn ,4175~5150Cr ,1110~1175M o ,0180~1120V 是目前广泛用于热挤压模和压铸模的热作模具钢,工作温度达600℃。

介绍了离子渗氮、N 2C 共渗、N 2C 2V 共渗、O 2S 2N 共渗、S 2N 2C 共渗、多元共渗等提高H13钢抗热疲劳、耐热磨损和耐蚀性能的表面低温化学热处理工艺,以及激光表面处理、高能束表面合金化、离子注入表面改性处理等高能束流表面处理及其最新进展。

关键词 H13模具钢 表面化学热处理 高能束表面处理Surface H eat T reatment to H ot 2Work Die Steel H 13Cao G uangming(Department of Mechanical and E lectrical Engineering ,Weifang University ,Weifang 261061)Abstract The steel H13(4Cr5M oS iV1)-0132~0145C ,0180~112S i ,0120~0150Mn ,4175~5150Cr ,1110~1175M o ,0180~1120V is a hot 2w ork die steel wide used for hot extrusion die and pressure casting die with service tempera 2ture up to 600℃.The surface low temperature therm o 2chemical treatment including ion nitriding ,nitrocarburizing ,V 2ni 2trocarburizing,sulpho 2nitrocarburizing ,oxy 2sulpho 2nitriding and multicomponent cementation to increase anti 2thermal fa 2tigue ,therm o 2wear abrasion and corrosion resistance is presented and the high energy density surface treatment including la 2ser surface heat treatment ,surface alloying with high energy density and surface m odification with ion implantation and its development are reviewed in this paper.Material I ndex H ot S teel H13,Therm o 2Chemical Heat T reatment ,High Energy Density Surface T reatment H13钢(4Cr5M oSiV1)是目前国内外广泛使用的热作模具钢,其化学成分(%)为:0132~0145C ,0180~1120Si ,0120~0150Mn ,4175~5150Cr ,1110~1175M o ,0180~1120V ,P ≤01030,S ≤01030。

H13钢的表面热处理--------------------------------------------------------------------------------压铸模具的使用寿命决定于很多因素:模具设计的合理性,模具材料选择正确性,模具机械加工和热处理工艺的合理正确制订,当然还应涉及模具的使用条件和维护。

其中模具材料的质量和热处理是相当重要的关键因素。

热处理应包括整体工件的热处理和工件的表面改性。

相关的标准主要有北美压铸协会标准、法国汽车工业会、德国钢铁协会、材料协会和压铸协会的标准,还有通用汽车、福特汽车的推荐标准等。

对H13钢整体热处理和检测十分重要, H13钢锻模和铝合金压铸模的表面改性目前主要在以下两个方面:(1)铁素体氮碳共渗和硫氮碳共渗技术(2)PVD涂层技术。

国内外在这两方面进行的研究论文有了发表,但具体工业应用报导不多。

专门从事材料表面改性技术的法国HEF集团在一些国际性会议上以论文形式报导了H13钢表面改性工业应用的实例,同时艾福表面处理技术(上海)有限公司(HEF Shanghai)结合舍福表面处理技术有限公司(TS Shanghai)的实践汇同国外的相关文献(尤其是NADCA 的专家和Case Western Reserve 大学教授的工作)作一定描述。

国内普遍认为,热疲劳发生龟裂损伤和热磨损是热作模具失效的两大主要原因。

这方面,国外的相关文献叙述得十分明确:模具的损坏和限制模具寿命上升的三个机制为:1)液态金属铝的粘焊(soldering)和化学冲蚀损伤。

2)磨损和腐蚀。

3)热疲劳开裂。

其中1)是最重要的失效机制。

他们提出采用铁素体氮碳共渗和离子氮化能显著提高工具钢的模具寿命。

国内有关铝熔损的试验指出,当模具材料硬度为45HRC时,未表面处理的铝熔损率高达54.90%时,当采用盐浴硫氮碳共渗,其熔损率仅为0.10%,当采用盐浴氮碳共渗(软氮化)后在加上PVD处理时,熔损率更明显降低至0.10%。

铝合金压铸模的表面改性目前主要在以下两个方面:第一,铁素体氮碳共渗和硫氮碳共渗技术和(2)PVD涂层技术。

国内外在这两方面进行的研究论文有了发表,但具体工业应用报导不多。

专门从事材料表面改性技术的法国HEF 集团在一些国际性会议上以论文形式报导了H13钢表面改性工业应用的实例,同时艾福表面处理技术(上海)有限公司(HEF Shanghai)结合舍福表面处理技术有限公司(TS Shanghai)的实践汇同国外的相关文献(尤其是NADCA的专家和Case Western Reserve 大学教授的工作)作一定描述。

解决H13钢表面改性问题的最佳途径是在模具材料表面涂覆硬膜,使其不被铝合金熔液润湿,同时涂覆的硬膜也赋予模具材料表面的腐蚀磨损抗力。

HEF集团对汽车转向操作系统的铝合金工件压铸成型模具中的挺杆(38CDV5,相当于H13钢)表面沉积3μm厚的CERTESS SD 涂层,其硬度可达4000~4500HV,使用温度可达800℃,还可抗铝合金的黏结,使用寿命提高至10万次,是未进行沉积处理挺杆的6~7倍。

对如何获得这种不被液态金属润湿的硬质膜,Colorado School of Mines(CSM)的D.Zhong 和J.J.Moore等提出多层优化涂膜的结构是:①先对H13模具基体进行表面改性,如采用铁素体氮碳共渗或离子渗氮;②50~100nm的结合中间层(adhesion interlayer)如Ti或Cr;③调整基材和涂层之间由于压铸作业引起的热残余应力的中间过度层(intermediate graded layer),这可应用有限元模拟方法确定,他们举例认为,这取决于所选的工作硬化层,当工作层选用Al2O3层时,这中间过渡层为Ti-Al-N梯度层;④工作涂层,与液态金属或玻璃不相润湿(non wetting),对Al合金压铸,可采用CrN,TiAlN,TiCB和Al2O3等。

相应多层结构膜总厚在5~8μm之间。

压铸模用钢H—13的改进

谢燮揆

【期刊名称】《热处理》

【年(卷),期】1987(000)004

【摘要】据《压铸工程师》杂志1985年29卷4期报道,目前美国许多压铸厂规定采用优质的H-13钢制造压铸模。

优质的H-13钢的特点有:1.降低硫含量(最低到0.005%),因为低硫钢可以改善热裂和抗裂纹性。

2.采用AOD(氩氧脱碳),ESR(电渣重熔)或真空电弧重熔(VAR)和高温均匀化降低带状和合金偏析。

使横向的【总页数】1页(P51-51)

【作者】谢燮揆

【作者单位】

【正文语种】中文

【中图分类】TG14

【相关文献】

1.H13钢压铸模具的失效分析 [J], 谭成;马党参;王华昆;周健;迟宏宵

2.3Cr2W8V钢和H13钢的硬度对加工性能及压铸模寿命的影响 [J], 田光辉;李坤

3.H13钢压铸模具开裂分析 [J], 林星豪; 陈卫华; 吴世勇; 吕晨; 李浩哲; 艾云龙

4.V对H13型压铸模具钢相变特性的影响 [J], 郑铭达;吴红庆;左鹏鹏;吴晓春

5.H13钢铝合金压铸模龟裂原因分析及防止措施 [J], 苏治光

因版权原因,仅展示原文概要,查看原文内容请购买。

H13钢表面激光熔覆改性研究的开题报告题目:H13钢表面激光熔覆改性研究背景:H13钢是一种广泛应用于模具制造的工具钢,具有良好的高温强度和抗裂性能,但其硬度和耐磨性有时无法满足特殊需求。

因此,对其表面进行改性处理,提高其表面性能,已成为研究热点。

激光熔覆技术是一种高精度、低扭矩、快速、能够精确测量、追踪、控制的新型材料制造技术。

它可以通过加热和熔化金属材料的表面来改变其基本性质,可以是改变化学成分,也可以是改变晶体结构和物理性能。

研究目的:本研究旨在通过激光熔覆技术,对H13钢表面进行改性处理,提高其硬度和耐磨性,探究激光能量对H13钢表面改性的影响,并分析激光熔覆后材料的组织结构和性能变化规律,为H13钢的进一步研究及工业应用提供基础数据。

研究内容:1.制备H13钢试样并选定激光处理工艺参数。

2.使用激光熔覆技术改性处理试样表面。

3.对处理前后试样进行硬度测试和扫描电镜及能谱分析。

4.分析激光能量对H13钢表面改性的影响及熔覆后试样的改性特性。

5.总结研究结果并提出最佳激光处理方案。

研究方法:1.预处理H13钢试样,并对试样进行超声波清洗。

2.使用不同能量级别的激光熔覆机器对试样进行熔覆处理。

3.使用硬度测试机对处理前后的试样进行硬度测试。

4.使用扫描电镜及能谱分析仪对试样进行形状及成分分析。

5.对实验结果进行统计分析。

研究意义:通过对H13钢表面激光熔覆改性的研究,可以有效提高其表面硬度和耐磨性,同时也可以展示激光熔覆技术在材料制备领域的重要作用。

研究结果还将为模具钢的改性及加工可靠性提供基础数据和理论支持,同时为工业生产提供技术支持,具有较高的实用价值和经济效益。

模具保养中的表面改性与纳米涂层技术模具在工业生产过程中起着重要的作用。

为了保证模具的正常使用寿命和生产效率,必须进行有效的保养和维护。

本文将介绍模具保养中的表面改性与纳米涂层技术,以及它们在提高模具寿命和产品质量方面的应用。

一、表面改性技术表面改性技术是指通过一系列的物理和化学处理,对模具表面进行改性,以提高其硬度、耐磨性和耐腐蚀性。

常用的表面改性技术包括渗碳、氮化、涂覆和喷涂等。

1. 渗碳技术渗碳技术是将碳元素通过升温处理,使其渗透到模具表面形成一层高碳化合物。

这样可以显著提高模具的硬度和耐磨性,从而延长模具的使用寿命。

2. 氮化技术氮化技术是将氮元素通过加热处理,使其与模具表面的金属元素发生反应,形成硬度高的氮化物。

氮化后的模具具有优异的耐磨性和耐腐蚀性,适用于高温和腐蚀介质条件下的生产。

3. 涂覆技术涂覆技术是在模具表面覆盖一层特殊的涂层,如硬质合金、陶瓷和金属氮化物等。

这些涂层具有极高的硬度和耐磨性,能有效保护模具表面,并提高模具的耐磨性和寿命。

4. 喷涂技术喷涂技术是将特定的材料通过高速喷涂设备喷射到模具表面。

这些材料具有优异的耐磨性和耐腐蚀性,能够有效地改善模具表面的性能,并提高模具的寿命。

二、纳米涂层技术纳米涂层技术是一种以纳米颗粒为基础的涂层技术,通过将纳米颗粒均匀地分布在模具表面,形成一层均匀、致密的涂层。

纳米涂层具有以下特点:1. 高硬度:纳米颗粒具有较高的硬度,能够有效提高模具表面的硬度,减少磨损。

2. 高耐磨性:纳米颗粒形成的涂层具有出色的耐磨性,可以显著延长模具的使用寿命。

3. 优异的耐腐蚀性:纳米涂层能够有效防止模具表面受到腐蚀和氧化的影响,提高模具的耐腐蚀性。

4. 低摩擦系数:纳米涂层能够减少模具表面的摩擦系数,提高模具的耐磨性和使用效率。

纳米涂层技术在模具保养中的应用越来越广泛。

它可以大幅度提高模具的寿命,减少维修和更换的频率,降低生产成本,并提高产品质量和生产效率。

H13钢压铸模具的表面改性摘要: 着重介绍H13钢的化学成分及低Si高M?0的改进方向,同时论述了压铸模具的表面PVD改性。

1. 压铸模具和H13国内有色金属压铸模具普遍采用H13热作模具钢。

所谓热作模具是指对加热至再结晶温度以上的金属或合作为有色金属的压铸模具用钢一般应具有下述条件:(1)具有较高的淬透性,热处理时可采用冷却强度在美国,热作模具钢分为三种:铬热作模具钢、钨热作模具钢和钼热作模具钢,全部以H命名。

分别为H H13钢的含碳量在0.5%以下。

美国AISI H13,UNS T20813, ASTMA681(最新版)的H13钢和FED QQ-T-570的铬和其他碳化物形成元素一起提供给钢具有较高的淬透性和好的抗软化能力,所以该钢在空冷条件下能另外,钢中加入W、M0、V、Nb等形成M6C和MC型碳化物的元素,能对奥氏体晶粒细化,也使溶入奥氏体后含Cr热作模具钢的含Si量都在0.80~1.20%,只有H19钢含Si量为0.20~0.50%。

钢中增加Si的量除了固2. H13钢的表面改性压铸模具的使用寿命决定于很多因素:模具设计的合理性,模具材料选择正确性,模具机械加工和热处H13钢锻模和铝合金压铸模的表面改性目前主要在以下两个方面:(1)铁素体氮碳共渗和硫氮碳共渗技国内普遍认为, 热疲劳发生龟裂损伤和热磨损是热作模具失效的两大主要原因。

这方面,国外的相关文解决H13钢表面改性问题的最佳途径是在模具材料表面涂覆硬膜,使其不被铝合金熔液润湿,同时涂覆的对如何获得这种不被液态金属润湿的硬质膜, Colorado School of Mines(CSM)的D.Zhong和J.J.Moore 在模具工件上通过PVD技术获得优异质量的涂层, 应该依赖于高性能的设备和能优化选择的工艺参数。

法国HEF集团发展并应用等离子体增强磁控溅射(PEMSTM)技术对涂层的沉积过程进行精确的控制。

应用1) 可以独立地对离子的流量和能量进行控制,从而得到最高密度和性能的涂层;2) 采用独特的OES系统对等离子体波长进行测量,实现涂层成分的精确控制;3) 获得的所有硬质涂层都具有纳米级(≤20nm)结构;4) 低电压、高真空度环境下均匀的轰击,可以极大地减弱尖角效应;5) 在抽真空的同时进行加热,充分迅速地去除水分,获得优质、高效的沉积效果;6) 最低处理温度可达到80℃,可用于对几乎所有材料,包括铝合金和聚合物材料进行涂层加工;7) 一台设备同时拥有PVD和PACVD加工模式,给客户的技术升级以充分的支持。

中南大学硕士学位论文 H13模具钢热处理工艺优化及表面渗氮处理研究姓名:郑小燕申请学位级别:硕士专业:材料加工工程指导教师:林高用20081130中南人学硕t学何论文摘要摘要本文结合,生产实际,以提高挤压模具的使用寿命为目的,分析了取自生产实际的报废H13钢铝型材挤压模具渗氮层的失效形式,围绕H13挤压模具钢的热处理、渗氮].=艺和热处理状态对H13模具钢渗氮层的影响等三个方面进行了系统的研究,并获得如下主要结论:1.H13钢挤压模具失效分析H13钢热挤压模具渗氮层由于软化、断裂和塑性变形等导致和加速磨损而引起欠效。

2.H13模具钢的热处理工艺优化H13钢经1050℃淬火后在560.600℃的温度下回火两次,可使其硬度达到较佳的使用范围(HRC48.52),且韧性较好。

3.渗氮工艺对H13模具钢渗氮层的影响采用渗氮工艺l处理的H13模具钢表面渗氮层厚度达0.24mm,其中白亮层厚度约10删,表面硬度950HV(约67HRC),表面化合物层结构致密。

采用渗氮工艺2处理的H13模具钢表面渗氮层厚度约为25/.an,没有白亮层,表面硬度为52HRC。

经过渗氮工艺2二次渗氮后的H13模具钢表面渗氮层厚度未有增加,但模具表面形成了一层很薄的亮白氮化层,其厚度约为 3 lan,表面硬度为53.8HRC。

4.热处理状态对H13模具钢渗氮层的影响渗氮自,JI后芯部硬度相差不大,但渗氮处理后芯部组织进一步稳定;经“淬火+二次回火”和“淬火+三次回火”的试样渗氮后,渗氮层厚度均达到约0.24mm,致密化合物层厚度达109m以上,表面硬度达950HV(约67HRC),且表面耐磨性较好。

这两种热处理状态下化合物层均由占相(Fe2N)、7相和Fe304构成,扩散层均出口一Fe、占相(Fe3N)、CrN相和7相构成,但各相含量有一定差别。

而淬火念和“淬火+一。

次叨火”念渗氮试样未能获得具有足够好综合性能的渗层组织。

综合比较不同淬火加热温度,不同回火次数下H13模具钢的组织和性能,彳i刖渗氮工艺下H13模具钢渗氮层的组织和性能,不同热处理念渗氮H13模具钢的化合物层及整个渗氮层厚度、渗氮层硬度及其向芯部的过度情况、渗层致密性及其缺陷和组织稳定性,铝型材挤压模具用H13钢的热处理及渗氮处理工艺应选用:1050℃淬火,560.600℃回火两次(要求较严格的模具应回火三次),稳定渗氮阶段温度为540~570℃,渗氮时l’日J 12h,NH3分解率30-40%。

压铸模具的表面处理新技术摘要:经济体制的不断变革带动了国内各项产业的发展,工业作为其中的主力军在我国本土的经济发展进程中发挥着不可替代的作用,而模具就是工业生产中最常使用的用具。

在日常生产过程中压铸模具的使用寿命成了工业生产过程中最大的问题,如何提高压铸模具的寿命我们就得在对其的表面处理工艺上下工夫。

本文着重论述了压铸模具表面处理的几种新工艺技术。

关键词:压铸模具;表面处理;新技术随着我国产业化进程的不断发展,压铸业也来到了新的发展时期,依靠高科技含量的新工艺技术,模具压铸工艺有了新的发展可能,但与此同时也对模具本身提出了更高、更苛刻的要求,力学能力更强、使用寿命更长、压铸效率更高、压铸精度更准确等等,这样就需要对压铸模具表面有更精确的处理。

目前,常用的压铸模具表面处理新工艺有:传统改进技术、更改表面性质技术、上镀技术。

1 传统改进技术传统的技术是热工艺处理压铸模具,即用淬火 - 回火这种方法使压铸模具表面成型。

而传统改进技术是在传统热工艺处理的基础上,加入先进的表面处理工艺,以达到是压铸模具表面光滑、精确度高、使用寿命长的目的。

此类方法比如在传统的热工艺处理方法——淬火 - 回火中加入碳氮,即 NQN 碳氮结合强化复合工艺,采用这种工艺不仅能使压铸模具的表面具有更强的硬度,而且能深入模具内部加强其内部强度,并且其渗透层次分布均匀、逐层递减,这种压铸模具不仅具有良好的回火稳定性,而且还具有较高的抗腐蚀性,这样在模具表面综合性能提升的同时,其内部也有较大幅度的性能提升,使其既具有较长的使用寿命也具有较精确的表面形状,符合当代工业发展对模具的要求。

2 更改表面性质技术更改表面性质的技术是指利用物理或者化学的方法将模具表层的物理性质和化学性质定向改变,使其更符合生产需要。

一般来讲更改表面性质技术的方法有两种:表面热、扩、渗技术和表面激光处理技术。

表面热、扩、渗技术:这种技术主要是在热处理的基础上采用渗入碳,渗入氮,渗入硼,渗入碳氮,渗入硫碳氮等,下面着重介绍几种常见的工艺。

H13模具钢的热加工工艺研究曹光明(潍坊学院机电工程系,山东潍坊 261061)摘要:研究了H13钢的锻造、预备热处理、淬火回火、表面热处理对其性能和模具寿命的影响。

针对H13钢质量的差别及其具体使用情况,指出了每个工艺过程的较佳工艺参数。

并介绍了H13钢表面处理的最新进展。

关键词:H13钢,模具钢,模具寿命Research on Heat Machining Technics Applied in H13 Die SteelCAO Guang-ming(Department of Mechanical and Electrical Engineering, Weifang University, Weifang Shandong 261061, China)Abstract: The effects on the properties and die lifespan of forging, conditioning heat treatment, quenching and tempering, surface heat treatment are researched. The preferable technics parameters are proposed according to different qualities and different used conditions of H13 steel. The recent progresses on the surface heat treatment of H13 steel are also discussed. Kewords: H13 steel, die steel, die lifespanH13(4Cr5MoSiV1)钢是目前国内外广泛使用的热作模具钢。

因其具有良好的热强性、红硬性、较高的韧性和抗热疲劳性能,广泛用于铝合金的热挤压模和压铸模;同时也可制作热锻模和塑料模。

浅谈模具钢H13的表面强化技术及发展趋势摘要随着高科技的迅猛发展,人们改善材料的性能,扩大其能力,延长了零件的使用寿命和设备,以改善经济,提出了更高的要求。

失败的许多部分是由于该材料的表面不能由于服务的苛刻条件下,如磨损,腐蚀和表面氧化指南。

提高材料的表面性能,延长机件的使用寿命和材料起着非常重要的作用,它诞生于表面强化技术是潜力得到了快速发展,已被广泛重要性,成为当前材料科学研究中的重点领域之一。

H13钢是最具代表性的热作模具之一,其传统的热处理工艺得到不断完善和优化的表面改性工艺打破了传统的表面热处理的限制,在表面涂层和高能束表面处理方面得到了极大的发展。

本论文选题的意义主要在于通过对模具钢H13的表面强化技术的综述,总结出为提高模具寿命的表面强化方法、工艺及发展趋势。

应用各种表面强化技术可以充分发挥材料的潜力、节约能源;制备特殊的表面强化层;提高经济效益。

关键字:模具钢;表面强化;H13AbstractWith the rapid development of high technology , it improve the performance of materials, expanding its ability to extend the life of parts and equipment to improve the economy, put forward higher requirements. Many parts of the failure is due to the surface of the material can not be due to the harsh conditions of service , such as wear, corrosion and surface oxidation guide . Improve the surface properties of materials to extend the life of parts and materials plays a very important role, it was born in the surface potential of enhanced technology has been rapid development , has been widely importance , become the focus in the field of materials science one .H13 steel is one of the most representative of hot die , its traditional heat treatment process has been continuously improved and optimized surface modification technology to break the traditional limitations of surface treatment , surface coating and high-energy beam surface treatment has been great development. The significance of this topic by topic lies mainly H13 tool steel surface enhanced technical review , summed up in order to improve surface hardening methods, processes and trends die life . Application of surface enhancement technology can realize the full potential of materials, energy saving ; preparation of special surface hardening layer ; improve economic efficiency .Keywords: mold steel;surface hardening;H13目录摘要 (2)Abstract (3)1 H13模具钢应用及模具表面强化技术的综述 (5)1.1综述H13在模具行业的广泛应用 (5)1.2模具表面强化技术的必要性 (6)2 H13模具钢不改变表面化学成分的强化技术的综述 (8)2.1综述不改变表面化学成分的强化技术原理及介绍应用现状 (8)2.2激光处理和表面镀膜的原理及应用 (8)2.2.1 激光表面处理 (8)2.2.2 表面镀膜处理 (8)3 H13模具钢改变表面化学成分的强化技术的综述 (10)3.1综述改变表面化学成分的强化技术原理及应用现状; (10)3.2离子化学处理和渗金处理的原理及应用 (10)4 H13模具钢表面强化技术对比剂发展趋势 (12)5 结束语 (13)参考文献 (14)1 H13模具钢应用及模具表面强化技术的综述1.1综述H13在模具行业的广泛应用模具材料模具行业是最重要的技术和物质基础,其性能,质量,服务模具,模具制造周期以及工业产品的生命高档,多元化,个性化的和具有决定性意义的增值发展方向,因而模具材料的研究一直是各国的重视。

压铸模具表面处理的最新方法压铸模具是模具在一个大的类。

随着中国汽车摩托车产业的快速发展,铸造业,迎来了一个新的发展时期。

同时,也压铸模具,生活,并提出了更高的要求的机械性能。

为了满足日益增长的性能需求仅仅依靠新的模具材料的应用仍然很难满足,必须适用于各种表面处理技术的压铸模具压铸模具能达到较高的表面处理效率,高精度和高寿命。

在各种模具中,压铸模具是更苛刻的工作条件。

压力铸造是使熔融金属在高压和高速下压力铸造模具腔内充满的,当然他们的工作,多次与热金属接触,因此要求较高的耐热耐压铸模具的疲劳,导热磨损,耐腐蚀的性质,冲击韧性,红硬性,良好的脱模等。

因此,压铸模具表面处理技术要求近年来,各种压铸模具表面处理新技术不断涌现,但大体上可分为以下三大类:(1)改善传统的热处理工艺技术;(2)表面改性技术,包括表面热膨胀渗透处理,表面相变强化,增强技术的火花;(3)镀膜技术,包括化学镀等。

一个传统的散热改进的技术处理过程压铸模具传统的热处理工艺是淬火 - 回火,后来发展了表面处理技术。

由于可作为压铸模具使用的多种材料,相同的表面处理技术,并在不同的材料使用过程会产生不同的结果。

马尔可夫近代历史上对模具基体材料和表面处理技术,的基材预处理技术,在传统工艺,根据不同的模具材料,提出相应的处理技术,以提高模具性能,提高模具寿命。

另一个热处理技术提高的发展方向是传统的热处理工艺和先进的表面处理工艺相结合,提高压铸模具的使用寿命。

如果化学热处理碳氮共渗,与常规淬火,回火过程相结合的NQN的治疗方法(即碳氮共渗 - 淬火 - 碳氮共渗)复合材料的加强,不仅具有较高的表面硬度和有效硬化层深度的增加,硬度梯度分布层是合理的,回火稳定性和耐蚀性提高,从而以压铸模具在获得良好的心脏,而物业部,表面质量和性能大大提高。

2.表面改性技术2.1表面的热膨胀渗透这种类型的,包括渗碳,渗氮,碳氮共渗硼,硫碳氮共渗,等。

2 1 1渗碳和碳氮共渗渗碳工艺,冷,热和塑料模具表面强化中使用,可以提高模具寿命。

H13钢压铸模具的表面改性潘晓华1朱祖昌2(1艾福表面处理技术(上海)有限公司,上海200030,2上海工程技术大学,上海200336)中文摘要:着重介绍H13钢的化学成分及低Si高M0的改进方向,同时论述了压铸模具的表面PVD改性。

关键词:压铸模具,热处理,表面改性,物理气相沉积1.压铸模具和H13国内有色金属压铸模具普遍采用H13热作模具钢。

所谓热作模具是指对加热至再结晶温度以上的金属或合金进行塑性变形的和对液态的有色金属压制成型制造零部件的模具。

作为有色金属的压铸模具用钢一般应具有下述条件:(1)具有较高的淬透性,热处理时可采用冷却强度较小的介质和具有较小的热处理变形;(2)具有高的抗热裂性和耐热疲劳抗力,使模具经受激冷激热不易形成裂纹以及形成的裂纹不易扩展,避免模具失效;(3)具有高的抗热软化能力和抗高温磨损能力,使模具保持一定的高温强度和尺寸稳定性;(4)具有高的抗液态金属的粘焊(soldering)和化学冲蚀损伤,国内以熔化液态金属的熔损来表征。

要达到这些兼具高温强度和高韧度要求,又有较高的高温硬度和抗磨损能力,主要由钢的化学成分决定,一般采用中碳含量(0.35~0.45%)和含Cr、W、M0和V等合金元素,合金元素总量在6~25%范围。

在美国,热作模具钢分为三种:铬热作模具钢、钨热作模具钢和钼热作模具钢,全部以H 命名。

分别为H10~H19,H21~H26,和H42、H43[1]。

用于Al合金压铸模的钢种,目前很普遍采用H13钢,它属于第一种。

国内钢号为4Cr5M0SiVl。

以前国内采用较多的3Cr2W8V钢的热疲劳性和韧度显得不足。

H13钢的含碳量在0.5%以下。

美国AISI H13,UNS T20813, ASTMA681(最新版)的H13钢和FED QQ-T-570的H13的含碳量都规定为(0.32~0.45)%, 是所有H13钢中含碳量范围最宽的。

我国GB/T1299和YB/T094中4Cr5M0SiV1和SM4Cr5M0SiV1钢号的含碳量为(0.32~0.42)%和(0.32~0.45)%。

德国DIN17350 X40CrM0V5-1和WNr1. 2344钢的含碳量为(0.37~0.43)%,含碳范围较窄[2]。

北美压铸协会标准NADCA 207-90中对中高级H13钢的含碳量规定为(0.37~0.42)%。

铬和其他碳化物形成元素一起提供给钢具有较高的淬透性和好的抗软化能力,所以该钢在空冷条件下能够淬硬。

在6 barN2气体真空处理条件下可淬透直径为160mm[3]。

但铬的加入会增加碳化物的不均匀程度,致使钢中会出现亚稳定的共晶碳化物,这种碳化物现在国内一般可用高碳铬轴承钢相关标准予以评定[4]。

铬含量的提高有利于增加材料的热强度,但对韧度不利。

材料中增加钼和钨,有人提出[5],(1/2W+M0)的量至1%以上时,会使材料500℃以上进行回火时仍获得较高硬度,并具有二次硬化能力。

H13钢的二次硬化能力不很明显,可参见资料[1]。

提高V的含量,如V的量由0.4%(SKD6,相当于H11)提高至1%,使H13钢(SKD61)的热强度和热稳定性提高了,同时V也增加水冲洗抗力,实际上是提高水浸侵蚀磨损抗力(erosive wear)[1]。

另外,钢中加入W、M0、V、Nb等形成M6C和MC型碳化物的元素,能对奥氏体晶粒细化,也使溶入奥氏体后在回火过程中产生二次硬化效果。

对Cr的加入形成的碳化物为M23C6型,其在1100℃奥氏体化时基本上溶解完了,(全部溶入奥氏体的温度是1160℃),这将决定H13钢的最佳奥氏体化温度处于1020~1080℃范围内[6]。

含Cr热作模具钢的含Si量都在0.80~1.20%,只有H19钢含Si量为0.20~0.50%。

钢中增加Si的量除了固溶强化影响外,它能改进钢的高温抗氧化能力,直至800℃(1475℉)。

但Si 有损于韧度提高。

现在H13钢的发展正在向低Si高M0的第二阶段进行,(发展第一阶段是提高H13钢的材质和热处理水平)。

人们已逐渐认识到低Si的效果主要有:减轻材料的偏析,改善宏观组织均匀程度;减少凝固时液/固界面上成分过冷,改善结晶的微观组织和奥氏体晶粒细化;提高钢的韧度以及抗热裂能力和减低高温疲劳裂纹扩展速度以及高温蠕变裂纹扩展速率;延缓钢的贝氏体转变。

同时增加M0的量至3%左右,日本低Si高M0的SKD61的成分范围为:C(0.30~0.40%)、Si(0.05~0.30)、Cr(4.9~5.5%)、M0(2.0~3.5%)和V(0.50~1.20%)。

相应低Si 高M0的德国钢号为1.2367,其成分为C 0.40%,Si 0.40%,Cr 4.95%,M03.0%和V0.9%。

M0的量提高至3.0%,则使钢的淬透性提高,防止奥氏体晶界碳化物的析出和延缓贝氏体转变;提高回火抗力和韧度;提高高温强度和高温蠕变强度;提高抗热裂能力。

关于延缓贝氏体转变,有资料报导:对610×203×500mm的H13模块经3 bar(约3atm)气淬后心部和表面的贝氏体量达70%和40%,而对低Si高M0SKD61钢相应仅有2%和1%[7]。

这对模具使用寿命提高十分有利。

我国的一种新型热作模具钢3Cr3M03VNb的M0量也为3%(范围为2.70~3.20%),Si的量为≤0.60%,其性能优良的一个原因也应归咎于低的Si高M0的。

2.H13钢的表面改性压铸模具的使用寿命决定于很多因素:模具设计的合理性,模具材料选择正确性,模具机械加工和热处理工艺的合理正确制订,当然还应涉及模具的使用条件和维护。

其中模具材料的质量和热处理是相当重要的关键因素。

热处理应包括整体工件的热处理和工件的表面改性。

相关的标准主要有北美压铸协会标准、法国汽车工业会、德国钢铁协会、材料协会和压铸协会的标准,还有通用汽车、福特汽车的推荐标准等。

对H13钢整体热处理和检测十分重要,我们将另有专论。

H13钢锻模和铝合金压铸模的表面改性目前主要在以下两个方面:(1)铁素体氮碳共渗和硫氮碳共渗技术和(2)PVD涂层技术。

国内外在这两方面进行的研究论文有了发表,但具体工业应用报导不多。

专门从事材料表面改性技术的法国HEF集团在一些国际性会议上以论文形式报导了H13钢表面改性工业应用的实例,同时艾福表面处理技术(上海)有限公司(HEF Shanghai)结合舍福表面处理技术有限公司(TS Shanghai)的实践汇同国外的相关文献(尤其是NADCA 的专家和Case Western Reserve 大学教授的工作)作一定描述。

国内普遍认为,热疲劳发生龟裂损伤和热磨损是热作模具失效的两大主要原因。

这方面,国外的相关文献叙述得十分明确:模具的损坏和限制模具寿命上升的三个机制为:1)液态金属铝的粘焊(soldering)和化学冲蚀损伤。

2)磨损和腐蚀。

3)热疲劳开裂。

其中1)是最重要的失效机制。

他们提出采用铁素体氮碳共渗和离子氮化能显著提高工具钢的模具寿命。

国内有关铝熔损的试验指出,当模具材料硬度为45HRC时,未表面处理的铝熔损率高达54.90%时,当采用盐浴硫氮碳共渗,其熔损率仅为0.10%,当采用盐浴氮碳共渗(软氮化)后在加上PVD处理时,熔损率更明显降低至0.10%。

由此可见H13钢的表面改性的效果十分明显。

解决H13钢表面改性问题的最佳途径是在模具材料表面涂覆硬膜,使其不被铝合金熔液润湿,同时涂覆的硬膜也赋予模具材料表面的腐蚀磨损抗力。

HEF集团对汽车转向操作系统的铝合金工件压铸成型模具中的挺杆(38CDV5,相当于H13钢)表面沉积3μm厚的CERTESS SD 涂层,其硬度可达4000~4500HV,使用温度可达800℃,还可抗铝合金的黏结,使用寿命提高至10万次,是未进行沉积处理挺杆的6~7倍。

对如何获得这种不被液态金属润湿的硬质膜,Colorado School of Mines(CSM)的D.Zhong和J.J.Moore等[8]提出多层优化涂膜的结构是:①先对H13模具基体进行表面改性,如采用铁素体氮碳共渗或离子渗氮;②50~100nm的结合中间层(adhesion interlayer)如Ti或Cr;③调整基材和涂层之间由于压铸作业引起的热残余应力的中间过度层(intermediate graded layer),这可应用有限元模拟方法确定,他们举例认为,这取决于所选的工作硬化层,当工作层选用Al2O3层时,这中间过渡层为Ti-Al-N梯度层;④工作涂层,与液态金属或玻璃不相润湿(non wetting),对Al合金压铸,可采用CrN,TiAlN,TiCB和Al2O3等。

相应多层结构膜总厚在5~8μm之间。

在模具工件上通过PVD技术获得优异质量的涂层,应该依赖于高性能的设备和能优化选择的工艺参数。

这种设备最好具有下述技术要求:①涂覆处理温度低;②绕涂性好;③涂层沉积均匀;④采用增强离化率技术;⑤精确的涂层成分控制;⑥一定的沉积速率;⑦能进行多层复合涂;⑧能得到纳米结构的涂层;⑨具有PVD和CVD的工作模式;⑩能边涂覆边刻蚀,获得最佳的涂层质量。

法国HEF集团发展并应用等离子体增强磁控溅射(PEMS TM)技术对涂层的沉积过程进行精确的控制。

应用PEMS TM技术可以达到涂层最高理论密度。

HEF集团真空涂层设备和技术因此在世界上处于领先地位。

概括地说,HEF的设备和技术的主要优势在于:1)可以独立地对离子的流量和能量进行控制,从而得到最高密度和性能的涂层;2)采用独特的OES系统对等离子体波长进行测量,实现涂层成分的精确控制;3)获得的所有硬质涂层都具有纳米级(≤20nm)结构;4)低电压、高真空度环境下均匀的轰击,可以极大地减弱尖角效应;5)在抽真空的同时进行加热,充分迅速地去除水分,获得优质、高效的沉积效果;6)最低处理温度可达到80℃,可用于对几乎所有材料,包括铝合金和聚合物材料进行涂层加工;7)一台设备同时拥有PVD和PACVD加工模式,给客户的技术升级以充分的支持。

法国HEF集团通过艾福表面处理技术(上海)有限公司已在上海舍福表面处理技术有限公司(上海松江)投资引入两种系列的PVD/PACVD设备,现在能涂覆的硬膜涂层主要有CrN、Cr x N Y、TiN、TiBN、TiCN、TiALN和类金刚石DLC膜,他们对PVD涂膜前的H13钢基材等的表面改性采用液体硫氮碳共渗或液体氮碳共渗也具有鲜明特色,称作为Sursulf/Arcor(舍舍夫/阿可)技术或Tufftride/ Tenifer(由其2001年并入HEF集团的德国子公司Durferrit提供)。

相关介绍可参见本期广告及《模具工程》今年第四期论文。