橡胶的生产原材料之生胶共76页文档

- 格式:ppt

- 大小:5.88 MB

- 文档页数:38

《橡胶工艺原理》讲稿绪论一.橡胶材料的特点1.高弹性:弹性模量低,(材料的抗弹性变形的一个量,材料刚度的一个指标。

1兆帕(MPa)=145磅/英寸2(psi)=10.2千克/厘米2(kg/cm2)=10巴(bar)=9.8大气压(atm))伸长变形大,有可恢复的变形,并能在很宽的温度(-50~150℃)范围内保持弹性。

2.粘弹性:橡胶材料在产生形变和恢复形变时受温度和时间的影响,表现有明显的应力松弛和蠕变现象,在震动或交变应力作用下,产生滞后损失。

3.电绝缘性:橡胶和塑料一样是电绝缘材料。

4.有老化现象:如金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因为环境条件的变化而产生老化现象,使性能变坏,寿命下降。

5.必须进行硫化才能使用,热塑性弹性体除外。

6.必须加入配合剂。

其它如比重小、硬度低、柔软性好、气密性好等特点,都属于橡胶的宝贵性能。

表征橡胶物理机械性能的指标:1.拉伸强度:又称扯断强度、抗张强度,指试片拉伸至断裂时单位断面上所承受的负荷,单位为兆帕(MPa),以往为公斤力/平方厘米(kgf/cm2)。

2.定伸应力:旧称定伸强度,指试样被拉伸到一定长度时单位面积所承受的负荷。

计量单位同拉伸强度。

常用的有100%、300%和500%定伸应力。

它反映的是橡胶抵抗外力变形能力的高低。

3.撕裂强度:将特殊试片(带有割口或直角形)撕裂时单位厚度所承受的负荷,表示材料的抗撕裂性,单位为kN/m。

4.伸长率:试片拉断时,伸长部分与原长度之比叫作伸长率;用百分比表示。

5.永久变形:试样拉伸至断裂后,标距伸长变形不可恢复部分占原始长度的百分比。

在解除了外力作用并放置一定时间(一般为3分钟),以%表示。

6.回弹性:又称冲击弹性,指橡胶受冲击之后恢复原状的能力,以%表示。

7.硬度:表示橡胶抵抗外力压入的能力,常用邵尔硬度计测定。

橡胶的硬度范围一般在20~100之间,单位为邵氏A。

二.关于橡胶的几个概念1.橡胶:世界上通用的橡胶的定义引自美国的国家标准ASTM-D1566(America Society of Test and Material)。

橡胶的原材料橡胶是一种广泛应用于各个领域的重要材料,其原材料主要包括天然橡胶和合成橡胶。

天然橡胶的原材料是橡胶树的乳液,而合成橡胶的原材料则是从石油中提取的烃类物质。

天然橡胶是橡胶工业的重要原材料之一。

橡胶树的乳液是通过在树皮上切口,然后收集流出的乳液得到的。

橡胶树在热带地区生长良好,主要分布在东南亚地区,尤其是马来西亚、泰国等国家。

这些地区的气候和土壤条件非常适合橡胶树的生长。

橡胶树生长期约为7年左右,每年可以采集乳液多达20次以上。

乳液采集后,通过加热和搅拌等工艺处理,可以使其中的水分和杂质得到去除,最后得到纯净的橡胶。

合成橡胶是通过化学方法从石油中提取的烃类物质制得的。

石油是一种复杂的有机物,其主要成分是碳氢化合物。

通过蒸馏和分离等工艺,可以将石油中的不同组分分离出来。

其中,烃类物质是合成橡胶的主要原料。

烃类物质经过一系列的化学反应,可以合成出具有橡胶特性的高分子化合物,即合成橡胶。

天然橡胶和合成橡胶在性质上略有不同。

天然橡胶具有较高的弹性和延展性,耐磨性和抗撕裂性也较好,但耐寒性较差。

合成橡胶则可以通过调整化学结构的方法改变其性质,使其适应不同的应用需求。

例如,可以通过改变合成橡胶的硬度、耐热性、耐寒性等性能,以满足不同领域的需求。

在橡胶工业中,天然橡胶和合成橡胶往往会结合使用,以充分发挥各自的优势。

这样既可以满足不同领域对橡胶性能的需求,又可以降低成本和减少对天然资源的依赖。

橡胶作为一种重要的材料,广泛应用于汽车、轮胎、橡胶制品、建筑材料等领域。

在汽车领域,橡胶被用于制造轮胎、密封件、悬挂系统等部件,以提高汽车的性能和舒适性。

在轮胎领域,橡胶是轮胎的主要组成部分,决定了轮胎的性能和寿命。

在橡胶制品领域,橡胶被用于制造各种橡胶制品,如胶管、胶带、密封圈等,以满足人们对各种功能性橡胶制品的需求。

在建筑材料领域,橡胶被用于制造防水材料、隔音材料等,以提高建筑物的使用寿命和舒适性。

橡胶的原材料主要包括天然橡胶和合成橡胶。

橡胶树流出的近中性液体,加入0.05%~0.1%氨水,制成胶乳(可短时间保存)。

大部分胶乳需经过加工制成干胶,就是通常说的各种天然生胶。

[1]

生胶

天然生胶的传统品种主要有烟胶片,皱胶片,风干胶片,颗粒胶或标准胶[1]。

生胶包括天然橡胶和合成橡胶,目前主要有下列品种:常用的天然橡胶有烟片胶、标准胶;常用的合成橡胶有丁苯胶、顺丁胶、丁基胶。

还有少量特殊胶料使用氯丁胶、丁腈胶

主要用途

天然橡胶因其具有很强的弹性和良好的绝缘性、可塑性、隔水隔气、抗拉和耐磨等特点,广泛地运用于工业、农业、国防、交通、运输、机械制造、医药卫生领域和日常生活等方面,如交通运输上用的轮胎;工业上用的运输带、传动带、各种密封圈;医用的手套、输血管;日常生活中所用的胶鞋、雨衣、暖水袋等都是以橡胶为主要原料制造的;国防上使用的飞机、大炮、坦克,甚至尖端科技领域里的火箭、人造卫星、宇宙飞船、航天飞机等都需要大量的橡胶零部件。

第一章生胶生胶按其来源可为天然橡胶和合成橡胶两类,天然橡胶取自于植物—橡胶树;合成橡胶系人工合成而得。

它们是橡胶制品的最基本原料,也称为原料橡胶。

第一节天然橡胶一、天然橡胶的来源天然橡胶是从自然界的植物中采集的一种高弹性物质,自然界中含有橡胶成份的植物很多,但其中三叶橡胶树含胶多,产量大,质量好,采集也容易。

因此,目前全世界橡胶总产量的98﹪以上都是产自这种橡胶树。

三叶橡胶树原是野生植物,生长在巴西的亚马孙河流域,故叫巴西橡胶树。

1875年,英国开始进行人工种植,后来又移植于东南亚地区(如马来西亚、印度尼西亚、新西兰、越南、斯里兰卡)和我国南部地区(如海南岛、雷州半岛、西双版纳、广西南部等)。

目前,工业大量使用的天然橡胶都是从这种人工栽培的橡胶树采集的。

在橡胶园内,每逢割胶季节,割胶工人在清晨按照一定的割胶方法,用刀斜切树皮,割断乳管。

这时,就从乳管中流出粘稠的略带碱性的乳汁,这就是天然胶乳。

三叶胸树及割胶情况图1-1、图1-2。

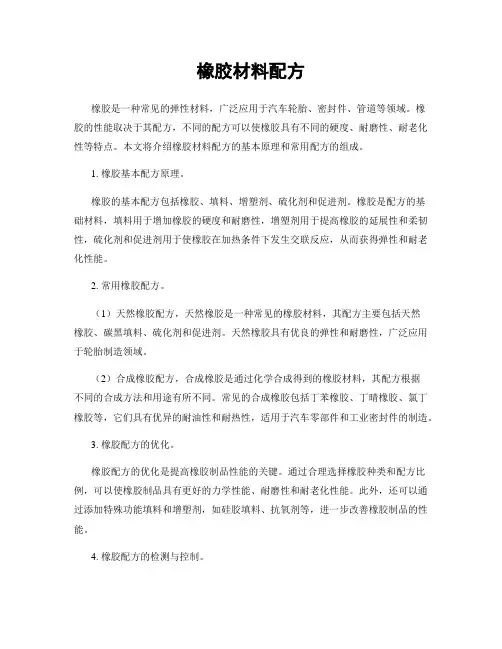

天然胶乳实质上是生胶在弱碱性介质(PH7.2)中的水分散体,其成份如表1-1。

在显微镜下可以看到胶乳中有球形和梨形的橡胶微粒—胶粒。

胶粒外面包着蛋白质的保护膜,表面带有相同负电荷。

当在天然胶乳中添加氨水,提高介质的PH值,可以提高胶乳的稳定性,以便保存。

胶乳收集起来后,经过一定处理和加工,可制成浓缩胶乳或干胶,前者直接应用于胶乳制品,后者就是生胶,在橡胶中用量最大。

天然像胶的品种很多,除胶乳外,干胶中有烟片胶,绉片胶和其它品种的天然橡胶。

1、烟片胶烟片胶是天然橡胶中最主要品种。

其制备过程为:将天然胶乳用水稀释到15%左右的浓度,然后对胶乳添加稀醋酸或蚁酸。

这时介质被中和,胶粒失去电荷并凝集起来。

这个过程叫胶乳的凝聚。

凝聚后的生胶再经水洗、压片、熏烟等工序,得到表面带有菱形花纹的棕黄色片状橡胶(如图3.a)。

2、绉片胶绉片胶(如图1-3b)分为白绉片和褐绉片两大类。

绉片胶的制造方法与烟片胶相似,只是干燥时不熏烟,直接用空气干燥而成,白绉片在胶乳凝固前必须经过漂白,一般用亚硫酸氢钠,故颜色洁白。

橡胶材料配方橡胶是一种常见的弹性材料,广泛应用于汽车轮胎、密封件、管道等领域。

橡胶的性能取决于其配方,不同的配方可以使橡胶具有不同的硬度、耐磨性、耐老化性等特点。

本文将介绍橡胶材料配方的基本原理和常用配方的组成。

1. 橡胶基本配方原理。

橡胶的基本配方包括橡胶、填料、增塑剂、硫化剂和促进剂。

橡胶是配方的基础材料,填料用于增加橡胶的硬度和耐磨性,增塑剂用于提高橡胶的延展性和柔韧性,硫化剂和促进剂用于使橡胶在加热条件下发生交联反应,从而获得弹性和耐老化性能。

2. 常用橡胶配方。

(1)天然橡胶配方,天然橡胶是一种常见的橡胶材料,其配方主要包括天然橡胶、碳黑填料、硫化剂和促进剂。

天然橡胶具有优良的弹性和耐磨性,广泛应用于轮胎制造领域。

(2)合成橡胶配方,合成橡胶是通过化学合成得到的橡胶材料,其配方根据不同的合成方法和用途有所不同。

常见的合成橡胶包括丁苯橡胶、丁晴橡胶、氯丁橡胶等,它们具有优异的耐油性和耐热性,适用于汽车零部件和工业密封件的制造。

3. 橡胶配方的优化。

橡胶配方的优化是提高橡胶制品性能的关键。

通过合理选择橡胶种类和配方比例,可以使橡胶制品具有更好的力学性能、耐磨性和耐老化性能。

此外,还可以通过添加特殊功能填料和增塑剂,如硅胶填料、抗氧剂等,进一步改善橡胶制品的性能。

4. 橡胶配方的检测与控制。

橡胶配方的检测与控制是保证橡胶制品质量稳定的重要环节。

通过对橡胶原料和配方的化学成分、物理性能进行检测,可以及时发现橡胶配方中的问题,并进行调整和改进。

同时,建立严格的生产工艺控制和质量管理体系,确保橡胶制品的质量符合标准要求。

5. 结语。

橡胶材料配方是橡胶制品性能的基础,合理的配方设计和优化可以使橡胶制品具有更好的性能和稳定的质量。

随着橡胶工业的不断发展和创新,橡胶配方技术也在不断完善和提高,为橡胶制品的应用提供了更广阔的空间和更可靠的保障。

生膠橡膠的分類天然橡膠(NR)丁苯橡膠(SBR)順丁橡膠(BR)異戊橡膠(IR)按來源和用途分類丁晴橡膠(NBR)通用合成橡膠氯丁橡膠(CR)乙丙橡膠(EPDM)丁基橡膠(IIR)合成橡膠氟橡膠(FPM)硅橡膠(MVQ)丙烯酸酯橡膠(ACM)氯醚橡膠(CO ECO)特種合成橡膠氯磺化聚乙烯(CSM)氯化聚乙烯(CPE)聚氨酯橡膠(AU EU)聚硫橡膠(T)乙烯丙烯酸酯橡膠(AEM)不飽和非極性橡膠:NR SBR BR IR不飽和極性橡膠:NBR CR碳鏈橡膠飽和非極性橡膠:EPM EPDM IIR飽和極性橡膠:FPM CPE ACM CSMAEM按化學結構分類雜鏈橡膠:MVQ CO ECO1)天然橡膠(NR)特性:天然橡膠具有很好的彈性,絕緣性能,優良的耐屈撓性能和較好的氣密性。

它是一種結晶性橡膠,自補強性大,具有非常好的機械強度。

不耐老化是天然橡膠的致命弱點。

其成型粘性好。

缺点是不耐油。

用途:常用於對粘性要求高和機械性能要求高的制品。

如背膠等。

其廣泛用於輪胎,膠管,膠帶等工業制品。

2)順丁橡膠(BR)特性:順丁橡膠是彈性最好的橡膠。

其低溫性好(玻璃化溫度為-105℃),耐磨性和耐屈撓性優異,耐水性好。

但其拉伸性能和撕裂強度較低,抗濕滑性不良,加工性能差。

用途:順丁橡膠主要用於需耐磨的橡膠制品,如輪胎,鞋底,鞋後跟等。

對於在寒冷環境下使用的制品也可用之。

利用其耐水特性,可用於劃水板等制品。

3)丁苯橡膠(SBR)特性:丁苯橡膠具有較好的彈性和優異的抗濕滑性。

苯乙烯含量高於40%的稱為高苯乙烯丁苯橡膠,70-90%的為高苯乙烯樹脂。

但其硫化膠生熱高,收縮變形大,表面不光滑,粘性和自粘性差。

溶聚丁苯橡膠具有耐磨,耐寒,生熱低,回彈性高,收縮性低,永久變形小,硫化速度快等優點。

用途:丁苯橡膠是一種耗量最大的通用合成橡膠,價格低,應用廣泛,除要求耐油,耐熱等特殊性能外一般的橡膠制品均可用。

主要應用在輪胎工業和無特殊要求的膠管,膠帶,鞋底等產品。

第 一 章 生生 胶胶一.本章的教学目的与要求通过橡胶工业中常用的橡胶原材料的学习,掌握各种橡胶的结构和性能特点及其在橡胶工业中的应用,达到会根据制品的性能要求和使用环境合理选择橡胶胶种的目的。

二.本章的重点与难点重点重点::橡胶材料的特点,各种常用橡胶的结构与性能特点与应用。

难点难点::橡胶的结构与性能间的关系,热塑性弹性体的结构特点。

三.辅助教学手段使用《橡胶工艺学》多媒体课件和实物展示等方法强化学生对各种橡胶性能与应用的认识。

通过对学生已有感性认识的提问,引导学生加深对课程的兴趣。

四.参考资料《橡胶工业手册》1分册《橡胶化学与物理》§1—1 前言 - 橡胶的分类橡胶的分类天然橡胶(NR ) 丁苯橡胶【SBR 】顺丁橡胶【BR 】丁腈橡胶【NBR 】氯丁橡胶【CR 】1.按来源和用途分 乙丙橡胶【EPM ,EPDM 】丁基橡胶【IIR 】异戊橡胶【IR 】合成橡胶(SR 氟橡胶【FPM 】硅橡胶【MVQ 或Q 】聚氨酯橡胶【PU 】丙烯酸酯橡胶【ACM 】聚硫橡胶【T 】氯化聚乙烯【CPE 】氯磺化聚乙烯【CSM 】氯醚橡胶【CO 或ECO 】氯化顺丁橡胶【CBR 】氯化丁基橡胶【CIIR 】环氧化天然橡胶【CNR 】不饱和非极性橡胶【NR、SBR、BR、IR、TPI】 碳链橡胶 不饱和极性橡胶【NBR、CR、CBR】 饱和非极性橡胶【EPM、EPDM、IIR】2.2.按化学结构分按化学结构分 饱和极性橡胶【FPM、CPE、ACM、CSM、CIIR】杂链橡胶 【MVQ、PU、 CO 或ECO】饱和性饱和性:是否含有双键;影响橡胶耐老化性能、化学稳定性、硫化特性。

极性极性::是否含有极性基团;影响橡胶的耐油性、绝缘性、耐低温性、强度。

固体橡胶(solid rubber )3.按形态分 液体橡胶(liquid rubber )粉末橡胶(powdered rubber )化学交联的传统橡胶 (chemical-crosslinked rubber)4.按交联结构分按交联结构分按交联结构分 热塑性弹性体(thermoplastic elastomer)以上各种橡胶,NR 的用量最大,其次是SBR 、BR 、EPDM 、IIR 、CR 、NBR 。

橡胶加工流程(原料-塑炼-混炼-硫化)1.基本工艺流程伴随现代工业尤其是化学工业的迅猛发展,橡胶制品种类繁多,但其生产工艺过程,却基本相同。

以一般固体橡胶(生胶)为原料的制品,它的生产工艺过程主要包括:原材料准备→塑炼→混炼→成型→硫化→修整→检验2.原材料准备橡胶制品的主要材料有生胶、配合剂、纤维材料和金属材料。

其中生胶为基本材料;配合剂是为了改善橡胶制品的某些性能而加入的辅助材料;纤维材料(棉、麻、毛及各种人造纤维、合成纤维)和金属材料(钢丝、铜丝)是作为橡胶制品的骨架材料,以增强机械强度、限制制品变型。

在原材料准备过程中,配料必须按照配方称量准确。

为了使生胶和配合剂能相互均匀混合,需要对某些材料进行加工:1.基本工艺流程伴随现代工业尤其是化学工业的迅猛发展,橡胶制品种类繁多,但其生产工艺过程,却基本相同。

以一般固体橡胶(生胶)为原料的制品,它的生产工艺过程主要包括:原材料准备→塑炼→混炼→成型→硫化→休整→检验2.原材料准备橡胶制品的主要材料有生胶、配合剂、纤维材料和金属材料。

其中生胶为基本材料;配合剂是为了改善橡胶制品的某些性能而加入的辅助材料;纤维材料(棉、麻、毛及各种人造纤维、合成纤维)和金属材料(钢丝、铜丝)是作为橡胶制品的骨架材料,以增强机械强度、限制制品变型。

在原材料准备过程中,配料必须按照配方称量准确。

为了使生胶和配合剂能相互均匀混合,需要对某些材料进行加工:生胶要在60--70℃烘房内烘软后,再切胶、破胶成小块;块状配合剂如石蜡、硬脂酸、松香等要粉碎;粉状配合剂若含有机械杂质或粗粒时需要筛选除去;液态配合剂(松焦油、古马隆)需要加热、熔化、蒸发水分、过滤杂质;配合剂要进行干燥,不然容易结块、混炼时旧不能分散均匀,硫化时产生气泡,从而影响产品质量;3.塑炼生胶富有弹性,缺乏加工时的必需性能(可塑性),因此不便于加工。

为了提高其可塑性,所以要对生胶进行塑炼;这样,在混炼时配合剂就容易均匀分散在生胶中;同时,在压延、成型过程中也有助于提高胶料的渗透性(渗入纤维织品内)和成型流动性。