天然橡胶生胶强度的理论

- 格式:pdf

- 大小:119.23 KB

- 文档页数:2

生胶塑炼的原理生胶塑炼是一种将天然橡胶经过物理和化学处理,改变其分子结构和物理性质的过程。

其原理主要包括橡胶分子的可塑性、加热软化、交联链断裂和再生成四个方面。

首先,橡胶分子的可塑性是生胶塑炼的基础。

橡胶分子由数十万个具有高分子量的聚合物组成,分子链之间弱相互作用力,因此橡胶呈现出高弹性和柔软的特性。

这种弱相互作用力决定了橡胶分子链可以在外力作用下产生不可逆形变,使橡胶具有变形和柔软性。

其次,加热软化是生胶塑炼中的重要环节。

通过加热,可以使橡胶分子间的相互作用力减弱,使分子链更容易滑动和变形。

加热时,橡胶分子链的内部结构开始变得不规则,使橡胶变得柔软和可延展。

同时,加热还可以加速橡胶中硫原子与双键形成交联链的过程。

然后,交联链的断裂和再生成是生胶塑炼过程中的关键步骤。

橡胶中的硫原子与橡胶分子链上的双键进行反应,形成交联链。

交联链使橡胶分子形成三维网络结构,提高了橡胶的强度和耐磨性。

在生胶塑炼过程中,橡胶中的交联链断裂,使橡胶变得更加柔软和可塑。

断裂的交联链可以通过再加热来再次生成,并使橡胶恢复到一定程度的强度和弹性。

最后,添加剂的作用也是生胶塑炼的重要环节。

在生胶塑炼过程中,可以根据需要添加不同的助剂和填料,如促进交联的硫化剂、橡胶软化剂和增强剂等。

这些添加剂可以提高橡胶的可塑性、抗老化性能和机械性能,从而满足不同产品对橡胶的要求。

总之,生胶塑炼是利用橡胶分子的可塑性、加热软化、交联链断裂和再生成等原理,通过物理和化学处理,改变橡胶的分子结构和物理性质的过程。

这些原理相互作用,使橡胶具有良好的可塑性、弹性和耐磨性,从而广泛应用于汽车、轮胎、橡胶制品等领域。

橡胶的性能与测试一、生胶性能未经加工的原料橡胶俗称生胶,其实生胶也并非100%纯净的,如天然胶中含有的非橡胶烃(约5%)包括树脂酸蛋白质等物质,在SR中同样添加了防老剂及未耗尽的合成助剂,如:分子量控制剂,终止剂及分散剂等。

不过大体上讲,生胶与胶料相比更能代表橡胶固有的特性,包括如下:1、分子量。

指橡胶大分子的分子量的平均值,应该把橡胶看成不同分子量聚合物的体系,既有高分子量级份,也混杂一些低分子量级份,这是不可避免的,所以只能以平均分子量的概念来描述。

根据不同测试方法又分粘均分子量、散均分子量及重均分子量。

比较常用的是粘均分子量,因为比较容易测,采用不同粘度来表征不同分子量,更为直观(分子量越大,粘度越高)。

分子量与生胶性能之间有着直接和密切的关系,一般而言分子量越大,则生胶的强度越高,力学性能越好,但是随着分子量的增大,加工时的流动性变差。

2、分子量分布。

橡胶实际上是不同比例的大小分子量不同的分子链的混合物,如果把不同的分子量按出现的频率来排列,则可得到分子量分布曲线。

NR的分子量分布特点:中等分子量占统治地位,高分子量及低分子量级各占少数,其中高的部分有利于力学性而低的部分则有利于加工,因此兼顾了性能和加工。

SR的分子量分布特点:分子量分布很窄,局限在很小的范围,因为缺少低分子量部分所以加工性不及NR,但性能均匀性好。

原因是合成橡胶的分子量由人为地加以控制,所以模式单纯,难以做到大、中、小兼顾。

3、凝胶含量。

一般只发生在SR。

当聚合过程中,因结构控制不同,形成太多的支链结构,结果这一部分就出现凝胶,用溶剂无法溶解故称凝胶。

炼胶时助剂难以进入,影响性能。

4、侧挂基团。

橡胶单体上的不同基团给橡胶带来不同的特性。

如:-COOH (羧基):能赋予良好的粘性;-CL:具有极性及电负性;苯基:体积庞大可以阻拦射线,故具抗射线性良好。

5、极性。

与基团有密切相关,凡是带有腈基(-CN)羟基(-OH)和羧基(-COOH)等基团的橡胶都有较强的极性,称为极性橡胶。

《橡胶工艺原理》讲稿绪论一.橡胶材料的特点1.高弹性:弹性模量低,(材料的抗弹性变形的一个量,材料刚度的一个指标。

1兆帕(MPa)=145磅/英寸2(psi)=10.2千克/厘米2(kg/cm2)=10巴(bar)=9.8大气压(atm))伸长变形大,有可恢复的变形,并能在很宽的温度(-50~150℃)范围内保持弹性。

2.粘弹性:橡胶材料在产生形变和恢复形变时受温度和时间的影响,表现有明显的应力松弛和蠕变现象,在震动或交变应力作用下,产生滞后损失。

3.电绝缘性:橡胶和塑料一样是电绝缘材料。

4.有老化现象:如金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因为环境条件的变化而产生老化现象,使性能变坏,寿命下降。

5.必须进行硫化才能使用,热塑性弹性体除外。

6.必须加入配合剂。

其它如比重小、硬度低、柔软性好、气密性好等特点,都属于橡胶的宝贵性能。

表征橡胶物理机械性能的指标:1.拉伸强度:又称扯断强度、抗张强度,指试片拉伸至断裂时单位断面上所承受的负荷,单位为兆帕(MPa),以往为公斤力/平方厘米(kgf/cm2)。

2.定伸应力:旧称定伸强度,指试样被拉伸到一定长度时单位面积所承受的负荷。

计量单位同拉伸强度。

常用的有100%、300%和500%定伸应力。

它反映的是橡胶抵抗外力变形能力的高低。

3.撕裂强度:将特殊试片(带有割口或直角形)撕裂时单位厚度所承受的负荷,表示材料的抗撕裂性,单位为kN/m。

4.伸长率:试片拉断时,伸长部分与原长度之比叫作伸长率;用百分比表示。

5.永久变形:试样拉伸至断裂后,标距伸长变形不可恢复部分占原始长度的百分比。

在解除了外力作用并放置一定时间(一般为3分钟),以%表示。

6.回弹性:又称冲击弹性,指橡胶受冲击之后恢复原状的能力,以%表示。

7.硬度:表示橡胶抵抗外力压入的能力,常用邵尔硬度计测定。

橡胶的硬度范围一般在20~100之间,单位为邵氏A。

二.关于橡胶的几个概念1.橡胶:世界上通用的橡胶的定义引自美国的国家标准ASTM-D1566(America Society of Test and Material)。

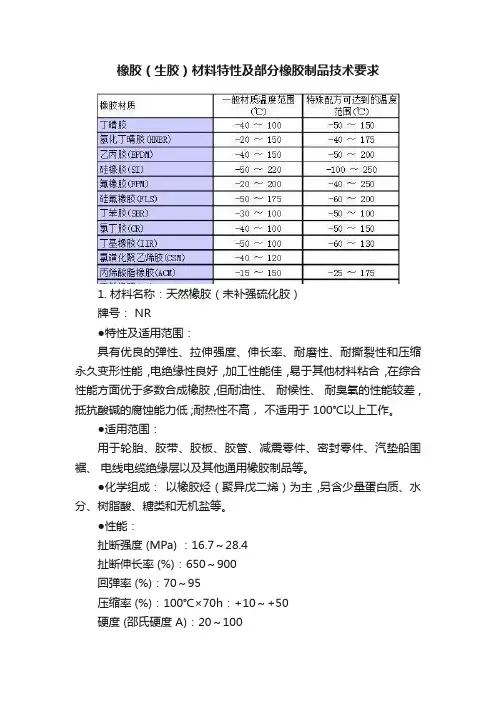

橡胶(生胶)材料特性及部分橡胶制品技术要求1. 材料名称:天然橡胶(未补强硫化胶)牌号: NR●特性及适用范围:具有优良的弹性、拉伸强度、伸长率、耐磨性、耐撕裂性和压缩永久变形性能,电绝缘性良好,加工性能佳,易于其他材料粘合,在综合性能方面优于多数合成橡胶 ,但耐油性、耐候性、耐臭氧的性能较差 ,抵抗酸碱的腐蚀能力低 ;耐热性不高,不适用于100℃以上工作。

●适用范围:用于轮胎、胶带、胶板、胶管、减震零件、密封零件、汽垫船围裾、电线电缆绝缘层以及其他通用橡胶制品等。

●化学组成:以橡胶烃(聚异戊二烯)为主,另含少量蛋白质、水分、树脂酸、糖类和无机盐等。

●性能:扯断强度 (MPa) :16.7~28.4扯断伸长率 (%):650~900回弹率 (%):70~95压缩率 (%):100℃×70h:+10~+50硬度 (邵氏硬度 A):20~100长期工作温度(℃):-55~+70最高使用温度(℃):100脆化温度(℃):-50~-70膨胀率 (%):汽油: +80~+300苯: +200~+500丙酮: 0~+10乙醇: -5~+5耐油性 (矿物油 ):劣耐油性 (动植物油 ):次耐碱性:可~良耐酸性:强酸:次;弱酸:可~良耐燃性:劣气密性:良2. 材料名称:天然橡胶(补强硫化胶)牌号: NR●特性及适用范围:具有优良的弹性、拉伸强度、伸长率、耐磨性、耐撕裂性和压缩永久变形性能,电绝缘性良好,加工性能佳,易于其他材料粘合,在综合性能方面优于多数合成橡胶 ,但耐油性、耐候性、耐臭氧的性能较差 ,抵抗酸碱的腐蚀能力低 ;耐热性不高,不适用于100℃以上工作。

●适用范围:用于轮胎、胶带、胶板、胶管、减震零件、密封零件、汽垫船围裾、电线电缆绝缘层以及其他通用橡胶制品等。

●化学组成:以橡胶烃(聚异戊二烯)为主,另含少量蛋白质、水分、树脂酸、糖类和无机盐等。

●性能:扯断强度 (MPa) :24.5~34.3扯断伸长率 (%):650~900回弹率 (%):70~95压缩率 (%):100℃×70h:+10~+50硬度 (邵氏硬度 A):20~100长期工作温度(℃):-55~+70最高使用温度(℃):100脆化温度(℃):-50~-70膨胀率 (%):汽油: +80~+300苯: +200~+500丙酮: 0~+10乙醇: -5~+5耐油性 (矿物油 ):劣耐油性 (动植物油 ):次耐碱性:可~良耐酸性:强酸:次;弱酸:可~良耐燃性:劣气密性:良3. 材料名称:丁苯橡胶牌号: SBR1500(合格品)●特性及适用范围:具有耐磨、耐热、耐光、耐氧化、耐老化性等特点,并优于天然橡胶 ,但弹性和耐撕裂性不及天然橡胶。

橡胶工艺工艺流程选段:拉伸强度是表征制品能够抵抗拉伸破坏的极限能力。

影响橡胶拉伸强度的主要因素有:大分子链的主价键、分子间力以及高分子链柔性。

拉伸强度与橡胶结构的关系:分子间作用力大,如极性和刚性基团等;分子量增大,范德华力增大,链段不易滑动,相当于分子间形成了物理交联点,因此随分子量增大,拉伸强度增高,到一定程度时达到平衡;分子的微观结构,如顺式和反式结构的影响;结晶和取向工艺流程开始:1综述橡胶制品的主要原料是生胶、各种配合剂、以及作为骨架材料的纤维和金属材料,橡胶制品的基本生产工艺过程包括塑炼、混炼、压延、压出、成型、硫化6个基本工序。

橡胶的加工工艺过程主要是解决塑性和弹性矛盾的过程,通过各种加工手段,使得弹性的橡胶变成具有塑性的塑炼胶,在加入各种配合剂制成半成品,然后通过硫化是具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。

2橡胶加工工艺2.1塑炼工艺生胶塑炼是通过机械应力、热、氧或加入某些化学试剂等方法,使生胶由强韧的弹性状态转变为柔软、便于加工的塑性状态的过程。

生胶塑炼的目的是降低它的弹性,增加可塑性,并获得适当的流动性,以满足混炼、亚衍、压出、成型、硫化以及胶浆制造、海绵胶制造等各种加工工艺过程的要求。

掌握好适当的塑炼可塑度,对橡胶制品的加工和成品质量是至关重要的。

在满足加工工艺要求的前提下应尽可能降低可塑度。

随着恒粘度橡胶、低粘度橡胶的出现,有的橡胶已经不需要塑炼而直接进行混炼。

在橡胶工业中,最常用的塑炼方法有机械塑炼法和化学塑炼法。

机械塑炼法所用的主要设备是开放式炼胶机、密闭式炼胶机和螺杆塑炼机。

化学塑炼法是在机械塑炼过程中加入化学药品来提高塑炼效果的方法。

开炼机塑炼时温度一般在80℃以下,属于低温机械混炼方法。

密炼机和螺杆混炼机的排胶温度在120℃以上,甚至高达160-180℃,属于高温机械混炼。

生胶在混炼之前需要预先经过烘胶、切胶、选胶和破胶等处理才能塑炼。

几种胶的塑炼特性:天然橡胶用开炼机塑炼时,辊筒温度为30-40℃,时间约为15-20min;采用密炼机塑炼当温度达到120℃以上时,时间约为3-5min。

天然橡胶的参数天然橡胶是一种与橡胶树(Hevea brasiliensis)有关的天然材料,它在日常生活和工业中有广泛的应用。

这种橡胶具有许多特性和参数,使其成为一种优秀的材料。

以下是天然橡胶的一些重要参数:1.弹性:天然橡胶具有很高的弹性,这意味着它可以在受力后迅速恢复其原始形状。

这种弹性使天然橡胶成为制作弹性产品(如橡胶球、弹簧等)的理想材料。

2.耐磨性:天然橡胶具有出色的耐磨性,能够抵抗摩擦和磨损。

这使得它在制造车辆轮胎、带有橡胶部件的机械设备等方面得以广泛应用。

3.耐化学品性:天然橡胶对许多化学品具有良好的耐受性,包括酸、碱和溶剂。

这使得它在化工、医药等领域有着重要的应用,在制造密封件、管道等方面发挥着重要作用。

4.导电性:天然橡胶是一种不导电材料,这使其在电气绝缘、防静电等方面应用广泛。

天然橡胶的导电性能使其成为制造电线绝缘层、防静电垫等产品的理想材料。

5.抗撕裂性:天然橡胶具有很高的抗撕裂性,能够抵抗拉伸和撕裂力。

这使得它成为制造橡胶薄膜、橡胶管、橡胶带等产品的重要材料。

6.耐温性:天然橡胶在不同温度下保持良好的柔软性和弹性。

它可以在极端寒冷到高温的环境中工作,这使其在汽车制造、电子设备等领域得到广泛应用。

7.声音和振动吸收性:天然橡胶具有出色的声音和振动吸收性能,可以减少机械设备和汽车引擎产生的噪音和震动。

这使得它成为汽车工业和建筑业等领域的重要材料。

8.透气性:天然橡胶具有良好的透气性,这使它可以在制造产品时提供空气通道。

透气的天然橡胶用于制造轮胎、鞋子、手套等产品,提供更好的舒适性。

9.可再生性:天然橡胶是一种可再生资源,来自橡胶树的橡胶液能够通过切割树干获得,而橡胶树本身可以再生。

这使得天然橡胶成为可持续发展的材料选择,与合成橡胶相比,更环保。

天然橡胶的这些参数使得它在许多领域都有广泛的应用。

作为一种重要的工业材料,天然橡胶在汽车制造、化工、建筑、医药等行业都扮演着重要角色。

天然橡胶概述摘要:本文介绍了天然橡胶的物理和化学性能、配合体系、改性和产品实例等关键词:天然橡胶配合改性产品橡胶按其来源,分为天然橡胶和合成橡胶两大类。

天然橡胶取之于橡胶树,起源较早。

合成橡胶系人工合成,发展较晚,随着石油化工的兴起,获得了大量廉价原料之后,才迅速发展起来。

本文主要介绍天然橡胶的一些性质、配方、改性、产品等。

【1】1.天然橡胶的来源自然界合橡胶成分的植物有400种之多,大部分生长在热带地方。

目前产胶量最多、质量最好的为人工种植的三叶橡胶树。

一般所说的天然橡胶,就是指这种橡胶树所产的胶。

除此之外还有:硬性天然橡胶、马来树胶及杜仲。

硬性天然橡胶和三叶橡胶树所产的胶为同分异构体(前者为反式聚异戊二烯橡脱后者为顺式聚异戊二烯橡胶)。

它的热塑性、电绝线性、耐水性较添适用于海底电缆包层、耐酸制品及电工材料等方面。

杜仲的经济价值表现在:播种两年后即可开始割脱以后每年均可采集叶子和果实提取,随树龄增长,还可以从树皮、根皮提耿生胶产量增加。

因此,杜仲在我国的种植和发展也是有前途的。

其他合橡胶植物如木薯橡胶树、印度榕橡胶树、丝橡胶树、银叶橡胶菊和橡胶草等,由于其本身经济技术指标较低,加工困难逐渐趋向淘汰。

2.天然橡胶的品种和制法天然胶乳除直接用于胶乳工业外,绝大部分还是经凝固、压片制造天然生胶(或称干胶),以便于运输,提供工厂使用。

天然橡胶按贫制造方法不同,可分为若干种,将其列为下表:上述的各种橡胶常用者主要为烟片和皱片(白皱片、褐皱片)。

3.天然橡胶的组成天然橡胶由橡胶烃和非橡胶物质组成。

以烟片胶为例,其化学组成如下表所示。

通过对橡胶烃的热分解研究,确定橡胶烃是以异戊二烯为单体的高聚物。

这种聚合物具有直链状的分子结构。

而非橡胶成分包括水分、灰分、蛋白质类及丙酮抽出物等,含量很少且不固定,随树种、环境、树龄、采胶季节和加工条件而变化。

但其对橡胶的加共及制品质量都有一定影响。

天然橡胶的化学式(1)水分生胶含水量,因制造时干燥的程度、贮存时的温度与湿度、非橡胶成分的吸水性,而有所不同。

微生物天然橡胶的硫化特性及力学性能橡胶配合剂对橡胶结构与性能的影响第一章前言一、天然橡胶的组份天然橡胶( NR) 是一种重要的工业原料, 来自于三叶橡胶树的树液乳汁中, 这种乳汁就是天然胶乳。

天然橡胶(NR)是从天然植物中获取的以聚顺式1.4异戊二烯为主要成分的天然高分子化合物。

其主要成分为:橡胶烃、水、非胶物质。

其中非胶物质成分占5%一8%,主要是由蛋白质、类脂物、丙酮溶物、水溶物、无机盐等组成。

尽管这些物质的数量不多,但其种类繁多,并对制胶工艺和产品性能有不同程度的影响,赋予天然橡胶具有优越的工艺操作性能和物理机械性能,使天然橡胶在许多领域和行业中都具有广泛的用途。

天然胶乳需经凝固、压薄、压绉脱水、锤磨造粒和干燥工序, 最终才能制成NR。

长期以来, 我国生产中国标准天然橡胶( SCR) 均采用:鲜胶乳→加氨保存→酸凝固的生产工艺。

二、微生物凝固工艺及其机理胶乳的微生物凝固是指通过添加微生物繁殖所需的糖类物质,使割胶后污染的微生物或后来人为接种微生物的活性增强,并在较短时间内大量繁殖,从而加速了胶乳自然凝固的过程。

从胶树流出来的胶乳,放置一段时间后,会发生自然凝固,其根本原因是由于微生物的作用使胶乳中非橡胶物质发生变化。

胶乳中含有大量的糖类、蛋自质、磷酸盐等细菌所需的养料,因而细菌繁殖很快。

其中,糖类被细菌吸收利用,转化为各种酸类,主要是挥发性脂肪酸。

蛋白质也会被细菌分泌的酶分解为氨基酸被吸收利用或发生变性。

因而胶粒的保护层被破坏,pH值不断下降,直至到达或接近等电点的pH值时,胶乳便凝固。

胶乳发生自然凝固的原因通常有3种理论解释:(1)由于细菌在胶乳内不断产生挥发脂肪酸,降低了胶乳的pH值,从而导致胶乳自然凝固;(2)由于胶乳中形成高级脂肪酸并吸附在胶乳中的橡胶粒子上,这些羧酸根同金属离子结合,生成羧酸盐而导致胶乳自然凝固;(3)胶乳中存在分解蛋白酶,即凝固酶和过氧化物酶,作用于胶乳中橡胶粒子的蛋白质层,破坏了橡胶粒子表面的吸附层,使橡胶粒子失去稳定性而互相粘结,导致胶乳自然凝固。

天然橡胶的参数

天然橡胶是一种重要的工业原料,广泛应用于轮胎、胶带、胶管、胶鞋等制品。

以下是一些关于天然橡胶的基本参数:

1. 化学成分:天然橡胶主要由顺式-1,4-聚异戊二烯组成,含有少量的顺式-3,4-聚异戊二烯和反式-1,4-聚异戊二烯。

此外,还含有蛋白质、脂肪酸、糖类、矿物质等杂质。

2. 物理性质:

密度:0.91g/cm³(常温下)

熔点:约-73℃

沸点:约340℃

折射率:1.46(常温下)

比热容:2.05J/(g·K)

拉伸强度:约3.5MPa

伸长率:约600%

硬度:约60 Shore A

3. 化学性质:天然橡胶具有良好的耐油性、耐溶剂性、耐磨性和抗老化性能。

然而,它对氧化剂和臭氧的抵抗能力较差,容易发生老化。

4. 加工性能:天然橡胶具有良好的加工性能,可以通过混炼、硫化等方法制成各种形状和性能的橡胶制品。

但是,天然橡胶的加工过程中需要添加硫磺和其他助剂,以提高其硫化速度和产品性能。

5. 环境影响:天然橡胶的生产过程中会产生大量的废水、废气和固体废物,对环境造成一定的影响。

因此,开发环保型橡胶材料和技术是当前的研究热点之一。

天然橡胶的力学、超声、介电与物理性能王进,杨柳校译(株洲时代新材料科技股份有限公司,412007)摘要:通过超声频谱和电介质频谱研究了硬脂酸锌(ZnSt)对天然胶NR性能的影响。

加入ZnSt后,提高了胶料的断裂应力和模量,改善了胶料的力学性能。

根据2MHz实验条件下的超声测试结果表明,ZnSt对NR的纵向和横向超声速,弹性模量,硬化度等也有影响。

宽频介电松弛(0.01Hz-10MHz)表明,与白色填料相比,加入ZnSt提高了NR的弹性模量ε′,并且ZnSt可以在更高温度下在离子范畴作增塑剂。

关键词:天然胶,氧化锌,硬脂酸,硬脂酸锌,应力-应变,溶胀,SEM,超声,介电性天然胶(NR)由于具有优良的黏结性能、硫化后强度、高拉伸强度和抗裂纹扩展性能,在橡胶工业中占有独特的地位。

这些特征归因于NR在拉伸时迅速结晶的能力[1]。

NR主要由顺-1,4-聚异戊二烯和少量非橡胶成分,以及连接在高聚物链上的特征基团组成。

存在于聚合物中的长链脂肪酸及脂肪酸脂等非橡胶组分,使NR的物理机械性能得以增强。

人们也普遍认为这些化合物对天然胶的结晶行为有重大影响[2]。

为改善橡胶的性能,应加入某些助剂,如硫化促进剂,活化剂,防老剂和软化剂等。

生胶中填加少量添加剂,能够影响混炼胶的电性能,机械性能和超声性能。

另一方面,硫化促进剂,活化剂常用于硫化促进体系的活化以提高硫化速率,使硫化效率更高。

人们认为它们以某种方式与促进剂迅速反应形成配合物。

该配合物能更有效的活化混炼胶中的硫磺,所以提高了硫化速率,并且从硫化促进体系中得到最大硫化效率改善了产品质量。

引入离子基团可以使聚合物改性。

离子化聚合物,也被称为离聚物,在各种应用领域有着巨大的潜力。

离子化橡胶在一定环境条件下,表现出中到高的拉伸强度,撕裂强度和伸长率。

由于加热可以使离子交联,因此可以像热塑性塑料一样加工[3] 。

本实验的目的是系统研究NR在ZnO/脂肪酸(硬脂酸)或在不同浓度的ZnSt(脂肪酸盐)的条件下硫化时,NR的介电,超声,力学性能和流变行为。

天然胶的原理和应用概述•天然胶是一种从植物中提取的高分子聚合物,具有许多优良的物理性质和应用特点。

原理•天然胶的主要原理是通过橡胶树中的橡胶乳液提取得到,其主要成分是聚合物异戊二烯。

在天然胶中,异戊二烯分子存在于橡胶乳液中的颗粒中。

•在硫化过程中,由于硫原子与异戊二烯分子中的双键发生反应,形成交叉连接,使得天然胶的分子链变得更加有弹性,从而体现出优秀的弹性和拉伸性能。

应用领域天然胶在多个领域中有广泛的应用,例如:1.轮胎工业–天然胶是轮胎工业中主要的原料之一,因为它具有优秀的抗拉伸性能和耐磨性能。

–轮胎的制造过程中,橡胶乳液首先被加入到橡胶制品中,然后经过模具成型和硫化处理,最后形成轮胎。

–天然胶的应用使得轮胎不仅能够有较强的耐磨性能,还能够适应各种恶劣的路面条件。

2.工业密封–天然胶具有优异的弹性和可塑性,因此广泛应用于工业密封方面。

–天然胶可以用于制造可靠的密封件,例如密封圈。

这些密封件在工业设备中起到重要的作用,能够防止液体或气体的泄漏,确保设备的正常运行。

3.医疗领域–天然胶在医疗领域有许多应用,例如医用手套、医用胶带等。

–天然胶具有生物相容性,不会对人体产生副作用,因此被广泛应用于医疗器械和医疗用品的制造中。

4.文具制造–天然胶在文具制造中也有广泛的应用,例如橡皮擦、胶水等。

–天然胶制成的橡皮擦具有良好的擦除性能,可以擦除各种类型的铅笔和墨水。

–胶水是一种广泛应用于各种场合的粘接材料,天然胶制成的胶水具有良好的黏结强度和耐久性。

结论天然胶是一种重要的高分子聚合物,具有优秀的物理性质和应用特点。

它在轮胎工业、工业密封、医疗领域以及文具制造等领域中有广泛的应用。

随着科技的发展,我们相信天然胶在更多领域中将发挥重要作用,满足人们不断增长的需求。

天然橡胶材质标准天然橡胶是一种由橡胶树的乳液制成的材料,它具有弹性、柔软、耐磨、耐老化等优良性能,被广泛用于制作胶管、密封件、轮胎等物品。

为了确保天然橡胶制品的质量,制定了一系列标准,下面我们来了解一下天然橡胶材质标准。

一、物理性能标准1.密度:天然橡胶的密度应在0.91-0.93g/cm³之间。

2.硬度:天然橡胶的硬度用于表征其弹性,硬度值越大,弹性越小。

通常使用的硬度测试方法有杜氏硬度和帕克硬度两种,其中杜氏硬度范围在30-90之间,帕克硬度范围在60-90之间。

3.拉伸强度和伸长率:拉伸强度用于表征天然橡胶的拉伸能力,伸长率用于表征其牵伸能力。

通常要求拉伸强度不低于18MPa,伸长率不低于500%。

4.热稳定性:天然橡胶材质在高温、潮湿环境下易发生老化。

热稳定性测试方法包括热重分析、DSC(差热仪)等。

1.酸碱度:天然橡胶在储存、运输等过程中可能受到酸碱物质的影响,因此要求其酸碱度不超过0.1mgKOH/g。

2.氯离子含量:天然橡胶制品常常与金属接触,因此要求其氯离子含量不得超过30ppm。

3.金属含量:天然橡胶中含有的金属元素如铜、铁、镍等,过量的金属元素会影响其性能。

一般要求天然橡胶中各金属元素含量不超过100ppm。

4.挥发物:天然橡胶的挥发物含量较低,一般要求其挥发物含量不超过1.5%。

三、微生物标准1.细菌和真菌:天然橡胶的制备过程中可能受到细菌和真菌的污染,因此要求其微生物含量不超过100CFU/g。

2.大肠菌群:天然橡胶产品的卫生安全性要求较高,一般要求其大肠菌群含量不得超过3MPN/g。

总之,天然橡胶材质标准主要包括物理性能、化学性能和微生物标准三个方面,这些标准可以有效保障天然橡胶制品的质量安全和性能稳定。

天然橡胶(NR)的品种和分级标准天然橡胶主要根据制法分类,在每类中,又按质量水平或原料的不同而分级。

天然橡胶的分类如下:三叶橡胶树产的橡胶----1.通用类----(1)颗粒胶(2)烟片胶(3)风干片胶(4)绉片胶2.特种类----(1)恒粘橡胶,充油橡胶(2)低粘橡胶,胶清橡胶(3)易操作橡胶,炭黑共沉胶(4)纯化橡胶,粘土共沉胶(5)轮胎橡胶,散粒橡胶3.改性类----(1)难结晶橡胶,环氧化橡胶,氯化橡胶(2)接枝橡胶,液体橡胶,氢氯化橡胶(3)环化橡胶,热塑性橡胶其他植物产的橡胶----1.银菊橡胶2.杜仲橡胶通用天然橡胶有两种分级方法:一种是按外观质量分级,如烟片胶及绉片胶就是按这种方法分级的;另一种按理化指标分级,这种方法比较科学,一般颗粒胶是按这种方法分级的。

烟片胶有80余年生产历史,以外观质量分级,我国国家标准分有一级、二级、三级、四级、五级。

一级质量最高,以后质量逐级下降。

例如要求以及胶片无霉、无氧化斑点、无熏不透、无熏过度、无不透明等。

而二级烟片胶可允许胶片有少量干霉、轻微胶锈,无氧化斑点和熏不透胶等。

各级烟片胶均有标准胶样,以便参照。

烟片胶包装比较大,使用不方便,国际上规定包重为102~114kg,体积为0.14立方米,胶包上要注明烟片胶,级别、厂名、生产日期等标志。

绉片胶由于原料及制法不同,绉片可以分为胶乳绉片、杂绉片两种。

每种中视质量的不同还分为不同等级。

标准橡胶或颗粒胶,是20世纪60年代发展起来的天然橡胶新品种。

以前,通用的烟片、绉片、风干片这几种传统产品不论在分级方法、制造方法上都是束缚着天然橡胶的发展。

因此,马来西亚于1965年开始实行标准橡胶计划,在使用生胶理化性能分级的基础上发展了颗粒橡胶的生产。

标准橡胶是指按机械杂质、塑性保持率、塑性初值、氮含量、灰法分含量、灰分含量、颜色指数等理化性能指标进行分级的橡胶。

标准橡胶包装也比较先进,一般用聚乙烯薄膜包装,并有鲜明的标识,包的重量较小,易于搬动。

第 一 章 生生 胶胶一.本章的教学目的与要求通过橡胶工业中常用的橡胶原材料的学习,掌握各种橡胶的结构和性能特点及其在橡胶工业中的应用,达到会根据制品的性能要求和使用环境合理选择橡胶胶种的目的。

二.本章的重点与难点重点重点::橡胶材料的特点,各种常用橡胶的结构与性能特点与应用。

难点难点::橡胶的结构与性能间的关系,热塑性弹性体的结构特点。

三.辅助教学手段使用《橡胶工艺学》多媒体课件和实物展示等方法强化学生对各种橡胶性能与应用的认识。

通过对学生已有感性认识的提问,引导学生加深对课程的兴趣。

四.参考资料《橡胶工业手册》1分册《橡胶化学与物理》§1—1 前言 - 橡胶的分类橡胶的分类天然橡胶(NR ) 丁苯橡胶【SBR 】顺丁橡胶【BR 】丁腈橡胶【NBR 】氯丁橡胶【CR 】1.按来源和用途分 乙丙橡胶【EPM ,EPDM 】丁基橡胶【IIR 】异戊橡胶【IR 】合成橡胶(SR 氟橡胶【FPM 】硅橡胶【MVQ 或Q 】聚氨酯橡胶【PU 】丙烯酸酯橡胶【ACM 】聚硫橡胶【T 】氯化聚乙烯【CPE 】氯磺化聚乙烯【CSM 】氯醚橡胶【CO 或ECO 】氯化顺丁橡胶【CBR 】氯化丁基橡胶【CIIR 】环氧化天然橡胶【CNR 】不饱和非极性橡胶【NR、SBR、BR、IR、TPI】 碳链橡胶 不饱和极性橡胶【NBR、CR、CBR】 饱和非极性橡胶【EPM、EPDM、IIR】2.2.按化学结构分按化学结构分 饱和极性橡胶【FPM、CPE、ACM、CSM、CIIR】杂链橡胶 【MVQ、PU、 CO 或ECO】饱和性饱和性:是否含有双键;影响橡胶耐老化性能、化学稳定性、硫化特性。

极性极性::是否含有极性基团;影响橡胶的耐油性、绝缘性、耐低温性、强度。

固体橡胶(solid rubber )3.按形态分 液体橡胶(liquid rubber )粉末橡胶(powdered rubber )化学交联的传统橡胶 (chemical-crosslinked rubber)4.按交联结构分按交联结构分按交联结构分 热塑性弹性体(thermoplastic elastomer)以上各种橡胶,NR 的用量最大,其次是SBR 、BR 、EPDM 、IIR 、CR 、NBR 。