故障类型及影响分析

- 格式:ppt

- 大小:2.13 MB

- 文档页数:49

逻辑分析法:故障类型和影响分析1 目的FMEA的目的是辨识单一设备和系统的故障模式及每种故障模式对系统或装置造成的影响。

评价人员通常提出增加设备可靠性的建议,进而提出工艺安全对策。

2 故障和故障类型1)故障元件、子系统、系统在运行时,达不到设计规定的要求,不能完成任务的情况称为故障。

2)故障类型系统、子系统或元件发生的每一种故障的形式称为故障类型。

例如,—个阀门故障可以有4种故障类型:内漏、外漏、打不开、关不严。

3)故障等级根据故障类型对系统或子系统影响程度的不同而划分的等级称为故障等级。

3 资料文件的要求使用FMEA方法需要如下资料:①系统或装置的P&IDS。

②设备、配件一览表。

③设备功能和故障模式方面的知识。

④系统或装置功能及对设备故障处理方法知识。

FMEA方法可由单个分析人员完成,但需要其他人进行审查,以保证完整性。

对评价人员的要求随着评价的设备项目大小和尺度有所不同。

所有的FMEA评价人员都应对设备功能及故障模式熟悉,并了解这些故障模式如何影响系统或装置的其他部分。

4 故障分类故障类型及发生故障的原因见表1。

5 故障类型分级方法5.1 定性分级方法定性分级方法按故障类型对子系统或系统影响的严重程度分为4级(见表2)。

划分故障等级主要是为了分出轻重缓急以采取相应的对策,提高系统的安全性。

5.2 半定量故障等级划分法依据损失的严重程度、故障的影响范围、故障的发生频率、防止故障的难易程度和工艺设计等情况来确定半定量等级(见表3)。

1)评点法在难于取得可靠性数据的情况下,可以采用评点法,此法较简单,划分精确。

它从几个方面来考虑故障对系统的影响程度,用一定的点数表示程度的大小,通过计算,求出故障等级。

利用下式求评点数:式中 Cs——总点数,0<Cs<10。

Ci——因素系数,0<Ci<10。

评点因素和点数Ci见表4。

如何确定点数Ci呢?可由3~5位有经验的专家座谈、讨论,提出Ci的数值,这种方法又称BS法(Brain Storming),意思是集中智慧。

故障类型及影响分析概述(1)故障。

故障一般是指元件、子系统、系统在规定的运行时间、条件内,达不到设计规定的功能。

系统或产品发生故障有多方面原因,以机电产品为例,从其制造、产出和发挥作用,一般都要经历规划、设计、选材、加工制造、装配、检验、包装、贮存、运输、安装、调试、使用、维修等多个环节,每一个环节都有可能出现缺陷、失误、偏差与损伤,这就有可能使产品存在隐患,即处于一种可能发生故障的状态,特别是在动态负载、高速、高温、高压、低温、摩擦和辐射等苛刻条件下使用,发生故障的可能性更大。

一般机电产品、设备常见故障类型见表1。

表1 一般机电产品、设备常见故障类型对产品、设备、元件的故障类型、产生原因及其影响应及时了解和掌握,才能正确地采取相应措施。

若忽略了某些故障类型,这些类型故障可能因为没有采取防止措施而发生事故。

例如,美国在研制NASA卫星系统时,仅考虑了旋转天线汇流环开路故障而忽略了短路故障,结果由于天线汇流环短路故障使发射失败,造成1亿多美元的损失。

掌握产品、设备、元件的故障类型需要积累大量的实际工作经验,特别是通过故障类型和影响分析来积累经验。

(2)故障的影响从安全角度来说,事故、灾害是指“故障引起的人身伤亡和物质财产的损失”。

也就是说,故障是事故、灾害的原因。

一个系统或产品从正常发展成事故有一个过程:正常→异常→征兆状态→故障→事故。

征兆状态是指,即使判断为异常,还未达到故障以至事故与灾害状态。

通过观测、检测、监视这种征兆状态可收集到征兆信息,利用征兆信息,可以诊断、预测故障与事故。

讨论故障时不能离开功能、时间和条件三个因素。

①功能。

系统或产品发生故障,即丧失功能。

其原因就是下级发生故障或不正常(其症状或现象称为故障模式)。

上级和下级的层次概念,除考虑原对象的物理、空间关系外,应主要考虑功能联系及其重要性方面的问题。

故障模式若从可靠性定义来说,一般可从五个方面来考虑:运行过程中的故障:提前动作;在规定的时间不动作;在规定的时间不停止;运行能力降低、超量或受阻。

故障类型和影响分析(FMEA)1、故障类型影响分析的特点及优缺点:1)能够明确地表示出局部的故障讲给系统整体的影响,确定对系统安全性给予致命影响的故障部位。

因此,对组成单元或子系统可靠性的要求更加明确,并且能够提出它们的重要度。

利用FMEA也很容易从逻辑上发现设计方面遗漏和疏忽的问题。

2)能用定性分析法来判断可靠性和安全性的大小或优劣,并能提出问题和评价其重要度。

3)FMEA法不仅用于产品设计、制造、可靠性设计等方面,而且还可以把设计和质量管理、可靠性管理等活动有机连接起来。

因此,对系统规定评价是非常有利的。

4)应用时,若把重要的故障类型忽略了,则所进行的分析,特别是所进行的预测将是徒劳无用的。

所以,对重要故障类型不能忽略。

5)为定量地进行系统安全性预测、评价和其他安全性研究提供一定的数据资料。

2、FMEA基本原理:1)故障类型:运行过程中的故障;过早地启动;规定的时间内不能启动;规定的时间内不能停车;运行能力降低、超量或受阻。

2)造成原件发生故障的原因:设计上的缺点;制造上的确定;质量管理方面的缺点;使用上的缺点;维修方面的缺点。

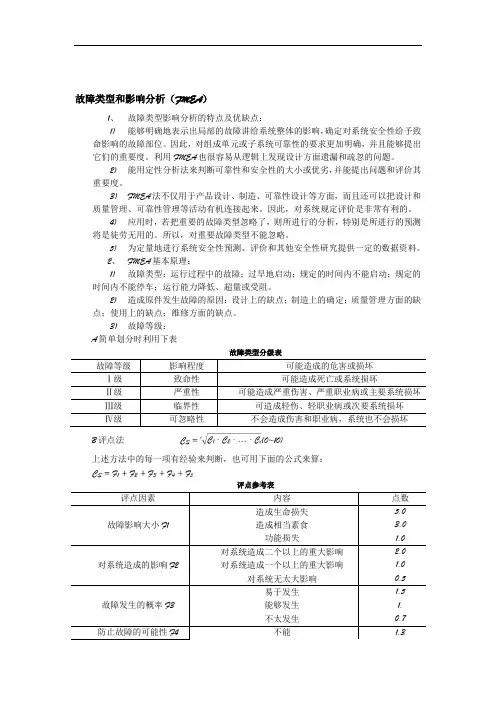

3)故障等级:A简单划分时利用下表故障类型分级表故障等级影响程度可能造成的危害或损坏Ⅰ级致命性可能造成死亡或系统损坏Ⅱ级严重性可能造成严重伤害、严重职业病或主要系统损坏Ⅲ级临界性可造成轻伤、轻职业病或次要系统损坏Ⅳ级可忽略性不会造成伤害和职业病,系统也不会损坏B评点法上述方法中的每一项有经验来判断,也可用下面的公式来算:评点参考表评点因素内容点数故障影响大小F1造成生命损失 5.0造成相当素食 3.0功能损失 1.0对系统造成的影响F2对系统造成二个以上的重大影响 2.0对系统造成一个以上的重大影响 1.0对系统无太大影响0.5故障发生的概率F3易于发生 1.5能够发生 1.不太发生0.7防止故障的可能性F4不能 1.3严重度的等级与内容I级:故障概率很低,元件操作期间出现机会可以忽略。

2.故障类型和影响分析方法故障类型和影响分析 (FMEA)方法是美国在20世纪50年代为分析确定飞机发动机故障而开发的一种方法,许多国家在核电站、石油化工、机械、电子、电气仪表等工业中都有广泛的应用,是系统安全工程中重要的分析方法之一,是一种系统故障的事前考察技术。

该方法是由可靠性技术发展起来的,只是分析目标有了变化而已。

FMEA的基本内容是从系统中的元件故障状态进行分析,逐次归纳到子系统和系统的状态,主要是考虑系统内会出现哪些故障,它们对系统产生什么影响,以及怎样发现和消除。

事故原因事故直接原因分析(重点)在《企业职工伤亡事故调查分析原则》(GB/6442—1986)中规定,属于下列情况为直接原因:(1)机械、物质或环境的不安全状态;(2)人的不安全行为。

不安全状态和不安全行为在《企业职工伤亡事故分类标准》(GB/6442—1986)中有规定,如下。

1、机械物质或环境的不安全状态1)防护、保险、信号等装置缺乏或有缺陷(1)无防护。

其中包括无防护罩、无安全保险装置、无报警装置、无安全标志、无护拦或护拦损坏、电气为接地、绝缘不良等。

(2)防护不当。

其中包括防护罩未在适当位置、防护装置调整不当、防爆装置不当,电气装置带电部分裸露等。

2)设备、设施、工具、附件有缺陷(1)设计不当,结构不合安全要求。

其中包括通道门遮挡视线;制动装置有缺欠;安全间距不够;拦车网有缺欠;工件有锋利毛刺、毛边;设施上有锋利倒梭等。

(2)强度不够。

其中包括机械强度不够;绝缘强度不够;起吊重物的绳索不合安全要求等。

(3)设备在非正常状态下运行。

其中包括设备带“病”运转;超负荷运转等。

(4)维修、调整不良。

其中包括设备失修;地面不平;保养不当、设备失灵等。

3)个人防护用品用具——防护服、手套、护目镜及面罩、呼吸器官护具、听力护具、安全带、安全帽、安全鞋等缺少或有缺陷(])无个人防护用品、用具。

(2)所用的防护用品、用具不符合安全要求。

故障类型和影响分析故障类型分析是指对故障进行分类和概述,以便更好地了解潜在的故障模式和根本原因。

常见的故障类型包括以下几种:1.设备故障:这是最常见的故障类型,它指的是设备在工作期间出现的突然故障或失效。

设备故障通常是由于设计问题、部件老化、误操作或外力损伤等原因引起的。

2.电气故障:这是指与电气系统或电源相关的故障。

电气故障可能包括电源断电、电线短路、电压不稳定等问题。

这类故障通常会导致设备无法正常运行或烧毁。

3.机械故障:这是指与机械设备、机械部件或机械系统相关的故障。

机械故障可能包括设备损坏、零件磨损、传动系统故障等问题。

这类故障通常会导致设备无法正常运转或功能受限。

4.环境故障:这是指与环境相关的故障。

环境故障可能包括温度过高或过低、湿度过高或过低、振动或冲击等问题。

这类故障通常会对设备的性能和稳定性产生影响。

5.软件故障:这是指与计算机软件相关的故障。

软件故障可能包括程序错误、系统崩溃、数据丢失等问题。

这类故障通常会导致计算机系统无法正常运行或功能受损。

影响分析是指对故障的影响进行评估,以便更好地理解和应对故障的后果。

常见的影响分析包括以下几个方面:1.生产停工:故障可能导致设备停机,进而导致生产线停工。

生产停工会导致生产延误、交货期延长和成本增加。

2.生产质量下降:故障可能导致产品质量下降。

例如,设备故障可能导致产品不良率增加,而软件故障可能导致数据错误或功能失效。

3.安全风险增加:故障可能导致安全风险增加。

例如,机械故障可能导致设备损坏或意外发生,而电气故障可能导致火灾或电击。

4.维修成本增加:故障需要进行维修或更换损坏的部件,这将增加维修成本。

如果故障频繁发生,维修成本将更加显著。

5.可靠性下降:故障可能导致设备可靠性下降。

设备的可靠性是指在一定时间内正常工作的概率。

如果设备故障频繁发生,设备的可靠性将显著下降。

综上所述,故障类型和影响分析对于设备和系统的维护和管理非常重要。

通过对故障类型的分析,可以更好地了解潜在的故障模式和根本原因。

故障类型及影响分析(FMEA)法定义:对系统或产品各个组成部分,按一定顺序进行系统分析和考察,查出系统中各个系统或元件可能发生的各种故障类型,并分析它们对单位或产品的功能造成的影响,提出可能采取的改进措施,以提高系统或产品的可靠性和安全性的方法。

适用于对装置、设备的分析。

故障类型分析法:

计算致命点数:CE=F1×F2×F3×F4×F5 式中:CE---致命点数;

F1---故障及事故影响大小。

F2---对装置(系统、子系统、单元)造成的影响。

F3---故障或事故发生的频度。

F4---防止故障或事故的难易程度。

F5---是否为新技术、新设备或对系统熟悉程度。

CE及F1~F5数值由表1、表2给出。

与事故或故障等级评价(表1)

C

E

判别准则:故障或事故等级重大(Ⅱ)以上的为重大风险。

致命度评点标准

致命度评点标准(表2)

故障类型及影响分析(FMEA)表

单位:年月

填表人:车间领导:。