玻璃及加工工艺大全

- 格式:ppt

- 大小:8.20 MB

- 文档页数:62

玻璃加工制作方法及技术措施(一)、玻璃裁切加工制作方法:玻璃板块裁切下料前,对玻璃构件规格、尺寸、加工要求进行符合后,方可进行下料裁切,玻璃板块裁切采用340BCMS全自动电脑切割机或131BMA大型切割机进行。

(二)玻璃切割加工制作方法及技术措施:采用高精度的数控切割设备,确保玻璃切割划线精度及切割分片精度;(三)、玻璃磨边加工制作方法:玻璃磨边加工采用TITAN200大型电脑卧式双磨边机或点式玻璃加工中心进行;(四)、玻璃磨边加工制作技术措施:玻璃的磨削尺寸不小于0.5mm。

磨削后尺寸偏差±0.5mm,两对角线差值误差±0.5mm。

边缘不得有缺口和斜曲;玻璃磨边的外观要求: 机粗磨边:边部均匀,无崩边、崩角现象,边部有粗糙感,整体显白色,允许存在少量亮点出现;机细磨边:玻璃边缘,有滑腻感,不透明,无崩边、崩角现象;机精磨边:玻璃边缘宽度基本均匀一致,无明显发白和磨纹,边部有一定透明度,色泽发暗机抛光边:玻璃边平滑、透明、光泽同玻璃表面一致;(五)、玻璃钻孔加工制作方法及技术措施:点式玻璃板块钻孔前对设计施工图纸及项目经理部提供的玻璃构件孔位、孔径、加工要求进行复核后,方可加工。

玻璃钻孔在玻璃加工中心或HTK2030钻孔机进行;玻璃孔的孔位精度:孔中心至规定边允许偏差±1.5mm;孔中心距离允许偏差±1.5mm;玻璃孔外观质量:玻璃孔的表面连接光滑;玻璃孔的边部作倒棱处理,倒棱尺寸大小不小于1mm;(六)、玻璃制品运输与包装措施:玻璃构件加工制作完成后,应按项目下单玻璃的编号进行编号后集中堆放,玻璃的运输和存放应符合《普通平玻璃》(GB4871-1995)的有关规定。

玻璃运输装车时需立放,底部应垫软质垫块,玻璃与玻璃之间须用垫块隔开,玻璃捆扎应结实,确保车辆行驶中的震动和晃动不使玻璃破损。

玻璃不应搁置和倚靠在可能损坏下部边缘或玻璃面的物体上,严禁将玻璃箱放在易沉降地面上,同时应防止玻璃被风吹倒。

第1篇一、引言玻璃是一种常见的无机非金属材料,具有透明、坚硬、耐高温、化学稳定性好等特点。

随着科技的不断发展,玻璃在建筑、汽车、电子、光学等领域得到了广泛应用。

本文将介绍玻璃制造工艺,包括原料的选择、熔制、成型、退火、切割、磨光、清洗等环节。

二、原料选择玻璃制造的原材料主要包括石英砂、纯碱、石灰石、长石等。

这些原料经过破碎、筛选、混合等过程,制备成合格的玻璃原料。

1. 石英砂:石英砂是玻璃制造的主要原料,占原料总量的70%左右。

它主要来源于天然的石英岩、石英砂岩等。

石英砂的化学成分主要是SiO2,具有较高的熔点和良好的化学稳定性。

2. 纯碱:纯碱是玻璃制造中的一种助熔剂,其主要成分是Na2CO3。

纯碱在玻璃制造过程中起到降低熔点和改善玻璃性质的作用。

3. 石灰石:石灰石是玻璃制造中的一种助熔剂,其主要成分是CaCO3。

石灰石在玻璃制造过程中起到降低熔点和提高玻璃化学稳定性的作用。

4. 长石:长石是玻璃制造中的一种原料,其主要成分是K2O和Na2O。

长石在玻璃制造过程中起到提高玻璃的化学稳定性和改善玻璃性质的作用。

三、熔制熔制是玻璃制造工艺中的关键环节,主要包括以下步骤:1. 加热:将原料放入玻璃熔炉中,通过加热使原料熔化。

熔炉类型有电熔炉、燃油熔炉、燃气熔炉等。

2. 熔化:加热至一定温度后,原料开始熔化。

熔化过程中,原料中的杂质会逐渐析出,形成熔渣。

3. 混合:熔化过程中,通过搅拌使熔融的玻璃均匀混合,确保玻璃成分均匀。

4. 调节:根据玻璃成分和性能要求,对熔融玻璃进行成分和温度的调节。

四、成型成型是将熔融玻璃制成所需形状和尺寸的过程。

常用的成型方法有:1. 浇注成型:将熔融玻璃倒入模具中,冷却固化后取出。

适用于制造平板玻璃、瓶罐玻璃等。

2. 拉制成型:将熔融玻璃通过拉丝机拉制成细长的玻璃丝。

适用于制造玻璃纤维、玻璃丝等。

3. 挤压成型:将熔融玻璃通过模具挤压成所需形状。

适用于制造玻璃管、玻璃棒等。

各种玻璃加工方法玻璃加工是一种将原始玻璃制品转变为具有特定形状和功能的过程。

在现代工业中,有许多不同的玻璃加工方法可供选择。

下面是一些常见的玻璃加工方法。

1.切割:切割是最常见的玻璃加工方法之一、它使用切割工具(如切割刀)将玻璃板切割成所需的形状和尺寸。

2.砂磨:砂磨是一种使用砂磨机或磨盘将玻璃表面磨平和抛光的方法。

这种方法常用于消除玻璃表面的瑕疵和划痕,使其更加光滑和透明。

3.火炬加工:火炬加工是一种利用高温火焰对玻璃进行加工的方法。

这种方法常用于制作具有复杂形状的玻璃器皿,如玻璃花瓶和雕塑。

4.冷弯加工:冷弯加工是一种将玻璃板弯曲成所需形状的方法,而无需加热。

这种方法广泛应用于制作玻璃门、窗户和家具。

5.热弯加工:热弯加工是一种利用高温将玻璃加热至软化状态,然后通过外力使其弯曲成所需形状的方法。

这种方法常用于制作玻璃橱窗、显示器和摩天大楼的弧形窗户。

6.线切割:线切割是一种利用高速震动的钢线来切割玻璃的方法。

这种方法适用于制作形状复杂的玻璃产品,如汽车前挡风玻璃和建筑中的弯曲玻璃。

7.粘接:粘接是一种将两个或多个玻璃制品粘合在一起的方法。

常用的粘接剂有硅胶、环氧树脂和双组分胶水。

这种方法常用于制作玻璃器皿、玻璃雕塑和建筑中的玻璃幕墙。

8.喷砂:喷砂是一种利用高压空气将细小颗粒喷射到玻璃表面,使其变得亚光或半透明的方法。

喷砂常用于制作玻璃艺术品、装饰器皿和隐私玻璃。

9.印刷:印刷是一种将颜料或油墨印在玻璃表面的方法。

印刷常用于制作玻璃瓶、玻璃杯和玻璃窗户,可以用于添加图案、文字和标识。

10.雕刻:雕刻是一种将图案、文字或装饰性图案刻在玻璃表面的方法。

常用的雕刻工具有刻刀和砂轮,雕刻可以提高玻璃的艺术价值和装饰效果。

以上是一些常见的玻璃加工方法,每种方法都有其独特的优点和应用领域。

通过这些加工方法,可以使原始的玻璃制品变得更加美观、实用和具有附加价值。

玻璃的生产工艺包括:配料、熔制、成形、退火等工序。

1.配料按照设计好的料方单,将各种原料称量后在一混料机内混合均匀。

玻璃的主要原料有:石英砂、石灰石、长石、纯碱、硼酸等。

2.熔制玻璃的熔制在熔窑内进行,将配好的原料经过高温加热,形成均匀的无气泡的玻璃液。

这是一个很复杂的物理、化学反应过程。

3.成形是将熔制好的玻璃液转变成具有固定形状的固体制品。

成形必须在一定温度范围内才能进行,这是一个冷却过程,玻璃首先由粘性液态转变为可塑态,再转变成脆性固态。

成形方法可分为人工成形和机械成形两大类:A.人工成形(1)吹制:用一根镍铬合金吹管,挑一团玻璃在模具中边转边吹。

主要用来成形玻璃泡、瓶、球等。

(2)拉制:在吹成小泡后,另一工人用顶盘粘住,二人边吹边拉主要用来制造玻璃管或棒。

(3)压制:挑一团玻璃,用剪刀剪下使它掉入凹模中,再用凸模一压。

主要用来成形杯、盘等。

(4)自由成形:挑料后用钳子、剪刀、镊子等工具直接制成工艺品。

B.机械成形因为人工成形劳动强度大,温度高,条件差,所以,除自由成形外,大部分已被机械成形所取代。

机械成形除了压制、吹制、拉制外,还有——(1)压延法:用来生产厚的平板玻璃、刻花玻璃、夹金属丝玻璃等。

(2)浇铸法:生产光学玻璃。

(3)离心浇铸法:用于制造大直径的玻璃管、器皿和大容量的反应锅。

这是将玻璃熔体注入高速旋转的模子中,由于离心力使玻璃紧贴到模子壁上,旋转继续进行直到玻璃硬化为止。

(4)烧结法:用于生产泡沫玻璃。

它是在玻璃粉末中加入发泡剂,在有盖的金属模具中加热,玻璃在加热过程中形成很多闭口气泡这是一种很好的绝热、隔音材料。

4.退火玻璃在成形过成中经受了激烈的温度变化和形状变化,这种变化在玻璃中留下了热应力。

这种热应力会降低玻璃制品的强度和热稳定性。

如果直接冷却,很可能在冷却过程中或以后的存放、运输和使用过程中自行破裂。

玻璃加工工艺及品质要求一、玻璃种类:1. 按材质分为:钾玻璃、钠玻璃、铅玻璃(水晶玻璃)、白玉玻璃等。

2. 按制程分为:口吹玻璃、机吹玻璃、挤压玻璃、离心玻璃、平板玻璃、烤弯玻璃、融合玻璃、焊锡玻璃。

3. 按颜色分为:清光、咬酸、白玉、白云彩、蒂凡尼、烤漆、喷砂、彩绘,印花等。

二、玻璃的加工制程:1. 口吹玻璃:以人工操作铁吹管沾融融玻璃液,先口吹成小泡泡,再放入模型中用口吹气成型,模具分活模和死模两种。

1.1 制程:玻璃砂(原料)→高温加热(约1200℃)→铁吹管沾融融玻璃液→吹小泡泡→放入模中吹气成型→冷却开模(500℃)→退火炉→(约640°→常温)→半成品后加工。

1.2 活模:铁模内侧加沾木削,以便保温,当玻璃泡放入模内后冲气时玻璃可以转动,玻璃成品合模线会被消除。

活模造型上有限制,一定要圆形且对称,且因为铁模内侧加沾木削是用手工方式作业,对于尺寸、细节、细线等掌握比较困难,所以在外部尺寸精密度方面必须将公差放大。

1.3 死模:一般模具,当玻璃泡放入模内后,吹气时玻璃不可转动,成品含有合模线(因为高温融融玻璃遇到铁模会马上降温,表面会形成一层固化的薄膜)。

相对于活模在造型上比较没有限制,不一定要圆形或对称均可以。

在尺寸、细节、细线等比较容易掌握,精密度可比活模高一点。

1.4 口吹玻璃制品是一个类似气球的形状,当它从铁管取下来时,必定有一端有切断痕,另一端开口可用钻石锯片切断,再用金刚砂打磨,边缘形成裁断平面,或用火切断,边缘形成圆弧形。

2. 机吹玻璃:以机器吹气代替人工吹制。

2.1 制程:玻璃砂(原料)→高温加热(约1200℃)→铁棒取融融玻璃液→压制小饼块→放入模中机器吹气成型→冷却开槽(约500℃)→退火炉(约640→常温)→半成品后加工。

史上最全玻璃制造工艺介绍!史上最全玻璃制造工艺介绍玻璃的制作历史玻璃的制作历史可以追溯到公元前3000年左右的古埃及。

古埃及人通过将沙子、碱和石灰混合加热,制造出了最早的玻璃产品。

随着时间的推移,玻璃制造工艺不断改进,为人类提供了各种各样的玻璃制品。

玻璃的原材料制造玻璃的主要原材料是二氧化硅(SiO2)、氧化钠(Na2O)和氧化钙(CaO)。

其中,沙子是二氧化硅的主要来源。

在制造过程中,还可以添加一些辅助原料,如氧化钾、硼砂等,以改变玻璃的性质和特点。

玻璃的制造工艺玻璃制造工艺主要分为以下几个步骤:1. 原料准备首先,将所需的玻璃原材料按比例混合,并进行研磨,使其颗粒大小均匀。

2. 熔化将混合好的原料放入特制的玻璃窑中,加热至高温,使原料熔化。

熔化后的玻璃液称为玻璃熔体。

3. 成型在玻璃熔体的表面上,放置一个玻璃棒或玻璃管,然后缓慢地提起玻璃棒,使熔体围绕玻璃棒或玻璃管表面形成一层薄膜。

这个过程称为吹制。

还可以使用模具等工具,将玻璃熔体按照需要的形状进行成型。

4. 遣气在成型完成后,需要遣除玻璃中的气泡和杂质。

这可以通过将玻璃制品再次加热,使其中的气泡和杂质上浮到表面,然后用工具将其去除。

5. 冷却经过遣气处理后的玻璃制品需要缓慢冷却,以防止出现应力和裂纹。

这可以通过将玻璃制品放置在特制的冷却装置中,让其自然冷却至室温。

6. 淬火某些类型的玻璃制品需要经过淬火处理,以提高其强度和韧性。

这个过程将制品加热至高温,然后迅速冷却,使其表面形成压缩应力,从而增加其强度。

玻璃制造工艺的应用玻璃制造工艺广泛应用于各个领域。

例如,建筑行业中使用大面积玻璃制品,如窗户、幕墙等;家居装饰中使用各种玻璃制品,如镜子、花瓶等;汽车行业中使用汽车玻璃等。

总结:玻璃制造工艺是一个复杂而重要的过程,随着科技的进步,这一工艺不断改进和创新,为我们提供了丰富多样的玻璃制品,广泛应用于各个领域。

各种玻璃加⼯⽅法(精华)第⼀章玻璃材料玻璃是⼀种⾮晶体固体,能保持⼀定的形状,是由玻璃膏融液逐渐冷却,度逐渐增⼤⽽获得的物质。

①玻璃的主要成份有:SiO2、Al2O3、Fe2O3、CaO、MgO、NaO、SO3SiO2:构成玻璃的基础,含量最⾼,占72.33%,组成玻璃的⾻架。

Al2O3:能降低析晶倾向,提⾼化学稳定性,增加玻璃的强度;占2.15%。

Fe2O3:危害性⼤,能使玻璃强烈着⾊,降低玻璃透明度,增加液上、液下的温差,对退⽕、降温产⽣不良影响;占0.2%。

CaO:提⾼化学稳定性及机械强度;占6.42%。

MgO:与CaO相似,但可克服CaO易析晶之缺点;占4.15%。

Na2O:主要是纯碱芸硝分解的产物,它的熔点低、粘度⼩,可以增加玻璃液流动性,是良好的助熔剂,⼤⼤减⼩玻璃的析晶倾向;占14.46%。

SO3:降低溶化温度,但它是活泼物质,容易使玻璃发霉;占0.29%。

②玻璃中各成份对钢化的⽤途:CaO:含量⾼,易引起炸炉,出炉到风扇⼀吹就炸。

Fe2O3:含氧化铁10mm以下易钢化,因为它吸热,在同类玻璃中⽐别的玻璃要快,加热时间短,⽽15mm~19mm厚的玻璃因玻璃表⾯与内部温差⼤,易引起炸炉。

⼀、常⽤建筑玻璃1、透明浮法玻璃(Clear Float Glass):玻璃膏经控制闸门进⼊锡槽,由于地⼼引⼒及本⾝表⾯张⼒作⽤浮于熔融锡表⾯上后,再进⼊徐冷槽,使玻璃两⾯平滑均匀(分空⽓⾯与锡⾯),玻纹消失⽽制成。

2、著⾊浮法玻璃(Tinted Float Glass):以调拌适量⾊料配⽅之玻璃膏,经控制闸门进⼊锡槽,由于地⼼引⼒及本⾝表⾯张⼒作⽤熔融锡表⾯上后,再进⼊徐冷槽,使玻璃两⾯平滑均匀,波纹消失⽽制成。

包括古铜⾊、蓝⾊(海蓝/浅蓝)、灰⾊(深灰/浅灰)、茶⾊、绿⾊等。

3、花板及⾊花板玻璃(Rolled & Tinted Rolled Glass):压花玻璃是⽤圆形滚筒上雕刻花纹,然后滚压在玻璃表⾯上,具有透光不透视之功能,亦可创造各种不同的模糊光移及阴影。

一文看懂,玻璃及其表面处理工艺玻璃受到许多艺术家的喜爱,这源于其优良的特性,如坚硬、透明、装饰性、化学耐蚀性、耐热性及电学、光学等性能。

从环境保护的角度来看,玻璃还较为环保。

玻璃制造成型工艺过程玻璃制造成型工艺过程玻璃受到许多艺术家的喜爱,这源于其优良的特性,如坚硬、透明、装饰性、化学耐蚀性、耐热性及电学、光学等性能。

从环境保护的角度来看,玻璃还较为环保。

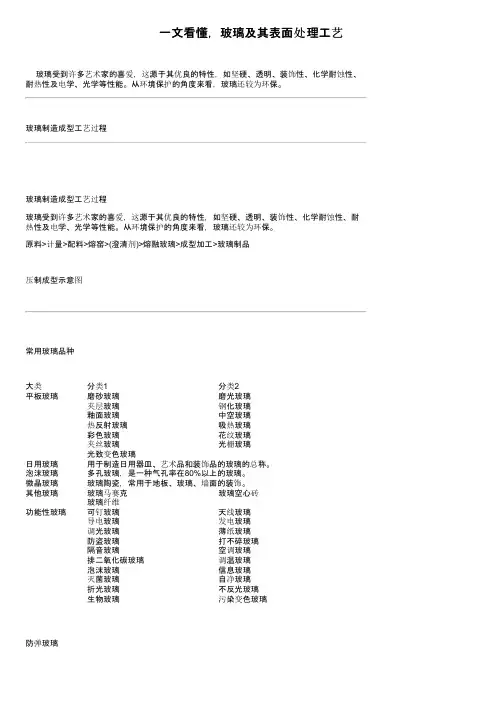

原料>计量>配料>熔窑>(澄清剂)>熔融玻璃>成型加工>玻璃制品压制成型示意图常用玻璃品种大类分类1分类2平板玻璃磨砂玻璃磨光玻璃夹层玻璃钢化玻璃釉面玻璃中空玻璃热反射玻璃吸热玻璃彩色玻璃花纹玻璃夹丝玻璃光栅玻璃光致变色玻璃日用玻璃用于制造日用器皿、艺术品和装饰品的玻璃的总称。

泡沫玻璃多孔玻璃,是一种气孔率在80%以上的玻璃。

微晶玻璃玻璃陶瓷,常用于地板、玻璃、墙面的装饰。

其他玻璃玻璃马赛克玻璃空心砖玻璃纤维功能性玻璃可钉玻璃天线玻璃导电玻璃发电玻璃调光玻璃薄纸玻璃防盗玻璃打不碎玻璃隔音玻璃空调玻璃排二氧化碳玻璃调温玻璃泡沫玻璃信息玻璃灭菌玻璃自净玻璃折光玻璃不反光玻璃生物玻璃污染变色玻璃防弹玻璃玻璃马赛克导电玻璃玻璃的二次加工(表面处理技术)成型后的玻璃制品,除了少数可以直接符合要求以外(模具制品),多数还需进行二次加工处理。

二次加工处理可改善玻璃的表面性质、外观质量和外观效果。

玻璃的二次加工可分为:冷加工、热加工和表面处理三大类。

1、玻璃制品的冷加工在常温下通过器械处理玻璃的外形、和表面。

主要方法有研磨、抛光、切割、磨边、喷砂、钻孔、和刻花等玻璃的喷砂处理2、玻璃制品的热加工有些玻璃制品要求特殊、且形状复杂的,需要通过热加工进行最后的成型。

主要方法有:火焰切割、火抛光、锋利边缘的烧口等。

玻璃的火焰切割3、玻璃制品的表面处理玻璃的表面处理包括表面着色、表面涂层(如镜子镀银、表面导电等)以及表面蚀刻、抛光等。

玻璃加工流程及工艺玻璃加工是指通过一系列的工艺和流程对玻璃进行加工和加工成形的过程。

玻璃是一种常见而美观的材料,被广泛应用于建筑、家居、汽车等领域。

下面将介绍玻璃加工的基本流程及常见工艺。

1.原料处理玻璃的制作主要原料是二氧化硅(SiO2),同时还包括石灰石、氟化钠、铝氧化物等,根据不同的应用要求进行配方。

原料经过破碎、筛分等处理后,进入下一步的熔融环节。

2.熔融原料混合后,放入玻璃窑炉中进行高温熔融,通常温度达到1500°C 以上。

熔融后的玻璃物料称为玻璃液,可以直接用于制作平板玻璃,也可以通过进一步的加工变成玻璃制品。

3.成型玻璃液通常采用浇铸、浮法、拉伸等方式进行成型。

浇铸是将玻璃液倒入预先制作好的模具中,然后通过冷却固化变成所需形状的玻璃制品。

浮法是将玻璃液倒入熔融的锡槽中,然后慢慢浮起,形成平整的玻璃板。

拉伸是将玻璃液挂在一根铁管上,然后慢慢拉伸成细丝,再冷却固化。

4.切割成型后的玻璃制品根据需要进行切割。

通常使用钢丝、玻璃刀等工具进行切割,可以切割成不同形状和尺寸的玻璃片。

切割玻璃时需要注意避免断裂和划伤的情况发生。

5.磨边切割后的玻璃边缘通常比较锋利和不平整,为了安全和美观起见,需要对边缘进行磨边处理。

磨边通常使用磨边机进行,可以使边缘平整光滑,防止伤人。

6.钻孔在一些应用中,需要在玻璃上钻孔,通常使用钻头进行。

钻孔前需要先在玻璃上标记出需要钻孔的位置,然后通过旋转钻头、施加适当的压力和冷却液,实现对玻璃的钻孔处理。

7.车边有些玻璃制品需要进行车边处理,即将玻璃边缘进行抛光,使其变得光滑平整。

车边通常使用砂轮、磨边机等设备进行,可以使玻璃边缘的质量得到提升。

8.热弯热弯是指通过高温加热和冷却处理的方法,将玻璃加工成所需的弯曲形状。

热弯通常使用专用的热弯设备和模具进行,需要控制好加热温度和时间,以避免玻璃破裂。

9.喷砂、印刷在一些应用中,需要对玻璃进行喷砂、印刷等表面处理,以增强其装饰效果。

各种玻璃加工方法(精华)玻璃加工是将原始玻璃通过各种手段进行加工改造的过程,包括切割、打磨、冲孔、钻孔、弯曲、钢化等多种方法。

本文将就几种常见的玻璃加工方法进行详细介绍。

1.切割:切割是将玻璃从较大的原始板材中切割出所需大小的片材。

常见的切割方法有手工切割和机械切割。

手工切割适用于较小规模的加工,操作便捷,但工艺技术要求较高。

机械切割则利用切割机械设备,能够实现自动化、高效率的切割加工。

2.打磨:打磨是指对玻璃边缘进行加工处理,使其达到光滑、质感良好的效果。

常见的打磨方法有抛光和装饰边。

其中,抛光是通过机械装备对玻璃边缘进行研磨,以去除尖锐的边缘,并且使其光滑无毛刺。

而装饰边则利用机械切割方法对边缘进行刻花、切割等加工,以增强装饰效果。

3.冲孔和钻孔:冲孔和钻孔是对玻璃板材进行穿孔加工的方法。

冲孔是通过模具对玻璃进行冲击,使其产生洞孔。

这种方法适用于较大孔径和较低要求的加工,速度快、效率高。

而钻孔是通过钻孔设备以旋转方式对玻璃进行钻孔加工,通常用于较小孔径、较高要求的加工,精度较高。

4.弯曲:弯曲是将玻璃进行加热处理后,通过模具和重力的作用使其产生弯曲的效果。

常见的弯曲方法有热弯和冷弯。

热弯是将玻璃加热至玻璃的软化点以上,使其柔软化后进行弯曲加工。

而冷弯则是在玻璃冷却过程中通过特殊的工艺方法进行弯曲加工。

弯曲可以使玻璃适应特定的造型设计需求,广泛应用于建筑、家具等领域。

5.钢化:钢化是对玻璃进行热处理,增强其强度和耐冲击性能的方法。

钢化玻璃通过在高温下迅速冷却,使玻璃表面和内部形成压缩应力,使其具有较强的抗冲击性能。

钢化玻璃具有高硬度、耐热、耐压等优点,并且在受到破碎时会分解成无锋利碎片,有助于减少人员伤害。

综上所述,玻璃加工方法包括切割、打磨、冲孔、钻孔、弯曲和钢化等多种方法。

这些方法能够使原始的玻璃材料变得更加适应特定的设计需求,应用于广泛的领域,如建筑、家具、装饰等。

玻璃加工技术的不断创新和发展,为各行各业提供了更多的应用可能性。

玻璃加工工艺流程卡片玻璃加工工艺流程卡片一、玻璃切割加工工艺:1. 将待加工的玻璃放置在切割机上。

2. 根据需要的尺寸和形状,调整切割机上的刀具和夹具。

3. 启动切割机,使刀具沿着预定的线路进行切割。

4. 当切割完成后,将玻璃取下,并进行检查,确保切割质量符合要求。

二、玻璃焊接加工工艺:1. 准备焊接所需的玻璃和金属材料。

2. 清洁玻璃和金属材料表面,以确保焊接质量。

3. 使用适当的焊接设备和焊接工具,将金属材料与玻璃进行焊接。

4. 控制焊接温度和焊接时间,确保焊接的牢固性和密封性。

5. 焊接结束后,对焊接处进行检查,修复可能存在的缺陷。

三、玻璃打磨加工工艺:1. 准备需要打磨的玻璃材料。

2. 使用砂轮或砂纸等工具,对玻璃表面进行打磨,去除杂质和粗糙度。

3. 根据需要,使用不同粒度的砂轮或砂纸进行多次打磨,直到玻璃表面光滑。

4. 检查打磨后的玻璃表面,确保没有明显的划痕或缺陷。

四、玻璃清洗加工工艺:1. 准备待清洗的玻璃材料。

2. 使用清洁剂和水,对玻璃表面进行清洗。

3. 使用干净的布或纸巾擦拭玻璃表面,确保玻璃干燥和清洁。

4. 对玻璃进行质量检查,确保清洗后的玻璃没有污点和水痕。

五、玻璃喷涂加工工艺:1. 准备喷涂设备和喷涂材料。

2. 将玻璃放置在喷涂设备下。

3. 控制喷涂设备的喷涂精度和速度,均匀地将喷涂材料喷洒在玻璃表面。

4. 等待喷涂材料干燥,形成均匀的涂层。

5. 对喷涂玻璃进行质量检查,确保喷涂效果符合要求。

六、玻璃热弯加工工艺:1. 准备热弯设备和需要热弯的玻璃。

2. 将玻璃放置在热弯设备中,调整热弯设备的温度和时间。

3. 等待玻璃达到热弯温度并保持一定时间。

4. 取出热弯后的玻璃,并进行冷却处理,以保持热弯形状。

5. 对热弯玻璃进行检查,确保热弯质量符合要求。

以上是玻璃加工的主要工艺流程卡片,每个工艺步骤都需要仔细操作和严格控制,以确保最终加工出符合要求的玻璃制品。

第1篇一、引言玻璃作为一种具有广泛用途的材料,在建筑、汽车、电子、医疗等领域都有着重要的应用。

随着科技的不断发展,玻璃生产工艺也在不断创新,本文将详细介绍玻璃生产工艺,包括原料的选择、熔制、成型、退火、切割、磨光等环节。

二、原料选择玻璃的主要原料包括石英砂、纯碱、石灰石、长石等。

这些原料在玻璃熔制过程中起到关键作用。

1. 石英砂:石英砂是玻璃生产的主要原料,其主要成分是二氧化硅,具有较高的熔点。

石英砂的纯度越高,生产的玻璃质量越好。

2. 纯碱:纯碱是玻璃生产中的助熔剂,其主要成分是碳酸钠。

纯碱在玻璃熔制过程中起到降低熔点、提高熔融速度的作用。

3. 石灰石:石灰石是玻璃生产中的稳定剂,其主要成分是碳酸钙。

石灰石在玻璃熔制过程中起到稳定玻璃结构、提高玻璃耐热性的作用。

4. 长石:长石是玻璃生产中的熔剂,其主要成分是钾、钠、钙、镁等。

长石在玻璃熔制过程中起到降低熔点、提高熔融速度的作用。

三、熔制玻璃熔制是玻璃生产过程中的关键环节,其目的是将原料熔化成熔融态的玻璃。

1. 熔制温度:玻璃熔制温度一般在1500℃左右。

温度过高会导致玻璃质量下降,温度过低则难以熔化原料。

2. 熔制设备:玻璃熔制主要采用池窑、火焰炉、电弧炉等设备。

池窑是目前最常用的熔制设备,其具有熔化速度快、产量高、操作简便等优点。

3. 熔制过程:将原料按照一定比例混合后,送入熔制设备中进行熔化。

在熔制过程中,需控制好温度、压力、熔融时间等参数,以确保玻璃质量。

四、成型玻璃成型是将熔融态的玻璃制成各种形状的过程。

常见的玻璃成型方法有:1. 浇注法:将熔融态的玻璃倒入模具中,待冷却凝固后取出。

浇注法适用于生产平板玻璃、玻璃管、玻璃瓶等。

2. 压延法:将熔融态的玻璃在高温下通过压延机压制成型。

压延法适用于生产玻璃纤维、玻璃板等。

3. 吹制法:将熔融态的玻璃吹制成型。

吹制法适用于生产玻璃瓶、玻璃管等。

4. 拉制法:将熔融态的玻璃在高温下通过拉丝机拉制成型。