六西格玛6sigma(sixsigma)恋爱方式解读

- 格式:ppt

- 大小:1.11 MB

- 文档页数:2

用六西格玛去谈恋爱、结婚、白头偕老

六西格玛(6sigma)是一种追求卓越和高效的方法论,它强调通过系统性、标准化、规范化的方法来提高产品和服务的质量和效率。

因此,在恋爱、结婚和白头偕老的过程中,六西格玛也可以发挥重要作用。

天行健六西格玛顾问解析如下:

首先,在恋爱阶段,六西格玛可以帮助人们建立有效的沟通和协作机制。

通过六西格玛的方法,人们可以清晰地表达自己的想法和需求,同时也可以倾听和理解对方的观点和想法。

通过这种方式,人们可以更好地了解彼此,建立深厚的感情基础。

其次,在结婚阶段,六西格玛可以帮助人们建立共同的目标和价值观。

通过六西格玛的方法,人们可以共同制定一个详细的计划和目标,以实现双方的共同利益和价值观。

这种方式可以帮助人们在婚姻过程中保持长期的稳定和和谐,共同白头偕老。

最后,在白头偕老的过程中,六西格玛可以帮助人们保持高

效的工作和创新的精神。

通过六西格玛的方法,人们可以制定详细的工作计划和目标,并不断地优化和改进自己的工作。

这种方式可以帮助人们保持高效的工作状态,同时也可以激发人们的创新和创造力,共同实现长期的发展和成功。

综上所述,六西格玛是一种追求卓越和高效的方法论,它可以在恋爱、结婚和白头偕老的过程中发挥重要作用。

通过六西格玛的方法,人们可以建立有效的沟通和协作机制,实现共同的目标和价值观,并保持高效的工作状态和创新的精神,共同实现长期的发展和成功。

六西格玛方法六西格玛方法,又称为6Σ方法,是一种以数据为基础,通过系统的分析和改进,以实现过程质量和绩效的持续改善的管理方法。

它源自于20世纪20年代的质量管理理论,最初是由美国质量管理专家沃尔特·A·舒克哈特和比尔·史密斯提出的。

六西格玛方法在企业管理中得到了广泛的应用,它通过对过程进行全面的分析和改进,帮助企业提高效率、降低成本、提升产品质量,从而获得竞争优势。

六西格玛方法的核心理念是追求完美和不断改进。

它强调通过数据分析和量化的方法,找出问题的根源,并采取相应的措施进行改进。

在六西格玛方法中,常用的工具包括DMAIC(定义、测量、分析、改进、控制)和DMADV(定义、测量、分析、设计、验证)等,这些工具可以帮助企业全面地了解和改善其生产和管理过程。

在实际应用中,六西格玛方法通常需要结合企业的实际情况进行定制化。

首先,企业需要明确自己的目标和需求,确定需要改进的过程和关键指标。

其次,企业需要收集和分析相关数据,找出问题的症结所在。

然后,企业可以根据分析结果,制定相应的改进计划,并进行实施。

最后,企业需要建立相应的控制机制,确保改进效果的持续稳定。

六西格玛方法的优势在于它能够帮助企业实现持续改进和创新。

通过对过程的深入分析,企业可以找出问题的根源,并采取有针对性的措施进行改进,从而提高生产效率和产品质量。

此外,六西格玛方法还可以帮助企业降低成本、减少浪费,提升客户满意度,增强企业的竞争力。

然而,六西格玛方法也存在一些局限性。

首先,它需要企业拥有一定的数据分析和管理能力,对人员素质和技术要求较高。

其次,六西格玛方法可能需要较长的时间来实施和见效,对企业的要求较高。

此外,六西格玛方法的实施可能会遇到组织文化和管理体制的阻力,需要企业有足够的决心和毅力来克服困难。

总的来说,六西格玛方法是一种有效的管理方法,它可以帮助企业实现持续改进和提高绩效。

然而,企业在应用六西格玛方法时需要根据自身情况进行定制化,充分发挥其优势,同时也要认识到其局限性,做好充分的准备和规划。

六西格玛〔6s 或Six Sigma〕简介历史六西格玛〔6s 或Six Sigma〕最早作为一种突破性的质量管理战略在八十年代末在摩托罗拉公司〔Motorola〕成型并付诸实践,三年后该公司的六西格玛质量战略取得了空前的成功:产品的不合格率从百万分之6210件〔大约四西格玛〕减少到百万分之32〔5.5西格玛〕,在此过程中节约本钱超过20亿美金。

随后即有德仪公司〔Texas Instruments〕和联信公司〔Allied Signal,后与霍尼维尔Honeywell 合并〕在各自的制造流程全面推广六西格玛质量战略。

但真正把这一高度有效的质量战略变成管理哲学和实践,从而形成一种企业文化的是在杰克·韦尔奇领导下的通用电气公司〔General Electric Company〕。

该公司在1996年初开始把六西格玛作为一种管理战略列在其三大公司战略举措之首〔另外两个是全球化和效劳业〕在公司全面推行六西格玛的流程变革方法。

而六西格玛也逐渐从一种质量管理方法变成了一个高度有效的企业流程设计、改造和优化技术,继而成为世界上追求管理卓越性的企业最为重要的战略举措,这些公司迅速运用六西格玛的管理思想于企业管理的各个方面,为组织在全球化、信息化的竞争环境中处于不败之地建立了坚实的管理和领导根底。

开展继摩托罗拉、德仪、联信/霍尼维尔、通用电气等先驱之后,几乎所有的财富500强的制造型企业都陆续开始实施六西格玛管理战略。

值得注意的是,一直在质量领域领先全球的日本企业也在九十年代后期纷纷参加实施六西格玛的行列,这其中包括索尼、东芝、本田等。

韩国的三星、LG也开始了向六西格玛进军的旅程。

另一值得注意的现象是自通用电气之后,所有公司都将六西格玛战略应用于组织的全部业务流程的优化,而不仅仅局限于制造流程。

更有越来越多的效劳性企业,如美国最大的花旗银行〔CitiGroup〕、全球最大的B2C网站公司Amazon 等也成功的采用六西格玛战略来提高效劳质量、维护高的客户忠诚度,所以六西格玛已不再是一种单纯的、面向制造性业务流程的质量管理方法,同时也是一种有效的提高效劳性业务流程的管理方法和战略。

管理知识扫盲:六西格玛(6σ)前言六西格玛起源于制造业,主要目的在于改善制程,其焦点是放在“不良”与“变异”上。

1986年六西格玛由Motorola的工程师Bill Simth发明,在1995年至1999年间六西格玛在美国呈现爆炸型的发展。

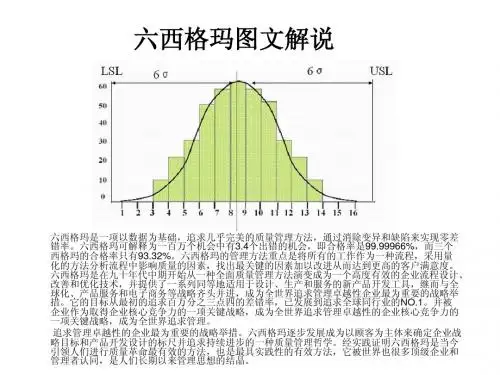

六西格玛是统计学上的衡量标准,每百万次只有3.4次瑕疵的品质水准,是美国奇异公司董事长Jack Welch最推崇的质量管理计划。

“Sigma”是统计学上的用语(希腊字母“σ”),用以表示“标准差”(standard deviation),就是流程当中的“变异”程度的度量值。

从商业上来说,标准差衡量的是某一特定流程执行完美工作的能力。

标准差的级数增加,所出现的瑕疵就越少——“6”这个数字代表的是几近完美的境界。

假如你有一台温度控制器,你希望把房间的温度维持在70度左右。

如果温度维持在67度到73度之间,我们认为这是可接受的标准。

结果这台机器将温度维持在68度到72度,这样的变异相当小,因此这台温度控制器的“制程能力”是可以接受的,是在所要求的范围之内。

不过如果温度在55度和85度之间起伏,那么这样的变异范围过大,无法达到所要求的标准。

这表示这台机器的制程能力令人无法接受,需要加以调整。

标准差是判断工作执行的流程距离理想有多远,也就是衡量公司在执行工作的流程中犯的多少错误。

6σ评量标准六西格玛其实是一种统计概念,是每百万次谨慎操作中的错误率评量标准,就是以不良率来衡量整个流程的。

如果你的公司只有1σ标准差,那表示每一百万次会有大约七十万次瑕疵,1σ标准差表示你每次做对的机率只有30%;如果你是属于2σ标准差,那么表示每百万次大约有三十多万次瑕疵。

一般公司运作大概都是介于3σ和4σ标准差之间,也就是每一百万次分别会有66,000次失误或瑕疵产生。

标准差水平(流程能量) 每百万次机会的不良次数六西格玛管理哲学的重点就是:99%的成功率是不够的。

大多数的人大概都以为这已经几近完美,不过事实上,99%的成功率相当于每小时会有两万封邮件遗失,每个礼拜有五千个手术程序出错,或是主要机场每天有四场意外;这样的失误机率是一般大众绝对不可能接受的。