PE管道生产工艺流程图

- 格式:ppt

- 大小:4.96 MB

- 文档页数:91

聚乙烯工艺流程图聚乙烯是一种重要的合成树脂材料,广泛用于塑料制品的制造。

以下是聚乙烯的生产工艺流程图:1. 原料准备:乙烯气体作为主要原料,通过管道输送到生产车间。

2. 聚合反应器:乙烯气体与催化剂经过聚合反应,形成聚合物。

3. 分离和净化:将聚合后的产物通过分离和净化设备进行处理,以去除杂质。

4. 聚合物处理:通过挤出或注塑机械设备,将聚合物加工成各种塑料制品。

5. 检测和包装:对成品进行质量检测和包装,准备出厂。

以上流程是聚乙烯的典型生产工艺,其中的细节和设备会因生产规模和技术水平的不同而有所差异。

聚乙烯工艺流程图可以帮助生产人员清晰地了解生产流程,提高生产效率和产品质量。

聚乙烯是一种具有广泛应用的热塑性树脂,由于其良好的可加工性和成型性能,以及优异的物理化学性能,被广泛应用于塑料制品、塑料膜、管材、板材等领域。

下面我们将深入探讨聚乙烯的生产工艺流程及其关键步骤。

1. 原料准备聚乙烯的生产过程从原料准备开始。

乙烯气体是聚乙烯的主要原料,通常是通过管道输送到生产车间。

在一些特殊的情况下,也可以使用乙烯液态或固态的预聚物作为原料。

在这一阶段,需要对原料进行检测和质量控制,确保原料的纯度和适用性。

2. 聚合反应器在聚合反应器中,乙烯气体与催化剂发生聚合反应,形成聚合物。

这个过程通常是在高温高压下进行的。

根据不同的生产工艺,聚合反应器可分为气相聚合和液相聚合两种类型。

在聚合反应器中,控制好温度、压力和催化剂的使用量对于聚乙烯的质量和产率有着重要的影响。

3. 分离和净化聚合反应后的产物中可能含有未反应的乙烯、残留的催化剂、杂质及其他不纯物质,需要经过分离和净化处理,以提高聚乙烯的纯度和质量。

这一步骤通常包括蒸馏、结晶、洗涤、离心等工艺过程,确保产品达到规定的纯度标准。

4. 聚合物处理在分离和净化后的聚乙烯产物,需要经过加工成型的步骤,通常通过挤出或注塑机械设备,将聚合物加工成各种塑料制品,如塑料薄膜、塑料管材、塑料板材等。

pe生产工艺流程图PE(聚乙烯)是一种广泛使用的热塑性塑料,用于制造各种物品,如瓶子、袋子、管道和电缆等。

PE的生产工艺流程包括原料准备、聚合、造粒和成型等步骤。

首先,PE的生产工艺流程开始于原料准备。

原料通常是石油或天然气中提取出的乙烯,乙烯是一种气体,需要进行液化处理。

液态乙烯被输送到聚合反应器中。

接下来是聚合的步骤。

聚合是将乙烯分子连接起来形成长链高分子的过程。

聚合反应器中添加了聚合催化剂和稳定剂。

聚合催化剂帮助乙烯分子结合在一起,形成聚乙烯链。

稳定剂用于防止聚乙烯链之间的交联,提高聚乙烯的稳定性。

聚合过程中需要控制反应温度和压力,确保聚合反应的顺利进行。

完成聚合后,聚乙烯链被送入造粒机。

造粒是将聚乙烯连续切割成小颗粒的过程。

造粒机将聚乙烯链通过刀片切割成小块,然后通过筛网分离出所需颗粒的大小。

造粒过程可以根据需要进行调整,以获得不同尺寸的聚乙烯颗粒。

最后,聚乙烯颗粒被送入成型机进行成型。

成型机是一台热塑性塑胶加工机械,它通过加热和压力将聚乙烯颗粒熔融,并注入模具中。

模具根据所需产品的形状而设计,如瓶子、袋子、管道或电缆等。

一旦聚乙烯熔融并填充到模具中,它被冷却并硬化成所需的形状。

整个生产工艺流程需要严格控制温度、压力和时间等各种参数,以确保聚乙烯产品的质量。

在生产过程中,需要定期检查聚乙烯的密度、拉伸强度和耐热性等物理性能。

产品质量经过检验合格后,可以进行包装和出货。

总结起来,PE的生产工艺流程包括原料准备、聚合、造粒和成型等步骤。

这个工艺流程旨在将乙烯分子连接起来,形成聚乙烯链,并通过切割和成型,最终制造出各种聚乙烯产品。

这个流程中需要严格控制各种参数以确保产品质量。

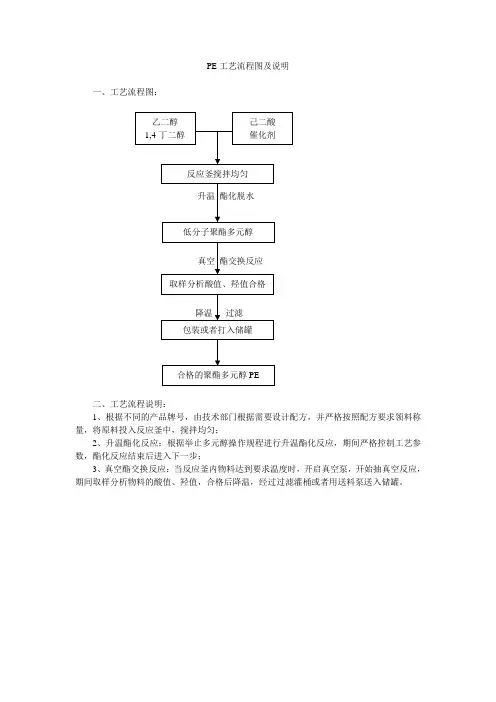

一、工艺流程图:

二、工艺流程说明:

1、根据不同的产品牌号,由技术部门根据需要设计配方,并严格按照配方要求领料称量,将原料投入反应釜中,搅拌均匀;

2、升温酯化反应:根据举止多元醇操作规程进行升温酯化反应,期间严格控制工艺参数,酯化反应结束后进入下一步;

3、真空酯交换反应:当反应釜内物料达到要求温度时,开启真空泵,开始抽真空反应,期间取样分析物料的酸值、羟值,合格后降温,经过过滤灌桶或者用送料泵送入储罐。

一、工艺流程图:

二、工艺流程说明:

1、PE车间生产的合格的聚酯多元醇(PE),是PU生产中重要的中间体。

PU生产车间根据研发技术部门设计的配方的要求,将所需的PE、DMF、添加剂等投入到反应釜中,并搅拌均匀;

2、聚合反应:根据PU生产操作规程进行升温聚合扩链反应,控制好各种工艺参数,待粘度、固含量在设定范围内的时候,终止反应,并调整好粘度、固含量,将体系降温至60℃以下;

3、包装:将生产好的PU树脂经过过滤,定量计量,装入200L包装桶中,期间取样留待质检检验,合格后成品入库。

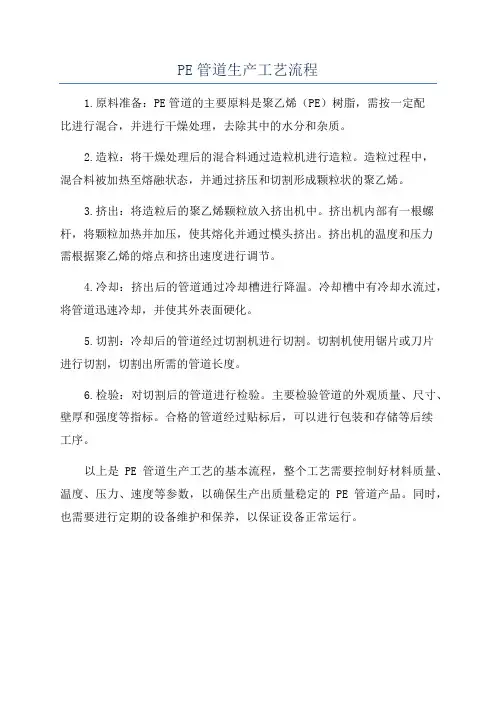

PE管道生产工艺流程

1.原料准备:PE管道的主要原料是聚乙烯(PE)树脂,需按一定配

比进行混合,并进行干燥处理,去除其中的水分和杂质。

2.造粒:将干燥处理后的混合料通过造粒机进行造粒。

造粒过程中,

混合料被加热至熔融状态,并通过挤压和切割形成颗粒状的聚乙烯。

3.挤出:将造粒后的聚乙烯颗粒放入挤出机中。

挤出机内部有一根螺杆,将颗粒加热并加压,使其熔化并通过模头挤出。

挤出机的温度和压力

需根据聚乙烯的熔点和挤出速度进行调节。

4.冷却:挤出后的管道通过冷却槽进行降温。

冷却槽中有冷却水流过,将管道迅速冷却,并使其外表面硬化。

5.切割:冷却后的管道经过切割机进行切割。

切割机使用锯片或刀片

进行切割,切割出所需的管道长度。

6.检验:对切割后的管道进行检验。

主要检验管道的外观质量、尺寸、壁厚和强度等指标。

合格的管道经过贴标后,可以进行包装和存储等后续

工序。

以上是PE管道生产工艺的基本流程,整个工艺需要控制好材料质量、温度、压力、速度等参数,以确保生产出质量稳定的PE管道产品。

同时,也需要进行定期的设备维护和保养,以保证设备正常运行。

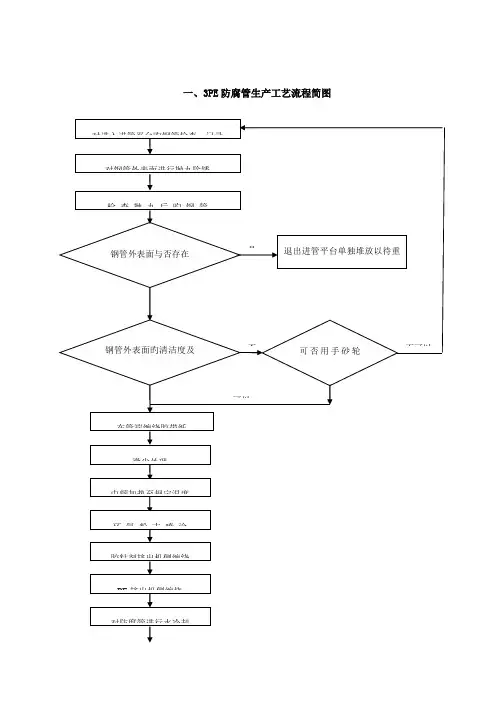

一、3PE防腐管生产工艺流程简图二、按国内原则生产旳无缝钢管品种、国内常用牌号(钢级)及对应品种旳常用国外原则三、钢管知识--钢管原则中常用术语简介(1)通用术语①交货状态是指交货产品旳最终塑性变形或最终热处理旳状态。

一般不通过热处理交货旳称热轧或冷拔(轧)状态或制造状态;通过热处理交货旳称热处理状态, 或根据热处理旳类别称正火(常化)、调质、固溶、退火状态。

订货时, 交货状态需在协议中注明。

②按实际重量交货或按理论重量交货实际重量--交货时, 其产品重量是按称重(过磅)重量交货;理论重量--交货时, 其产品重量是按钢材公称尺寸计算得出旳重量。

其计算公式如下(规定按理论重量交货者, 需在协议中注明):钢管每米旳理论重量(钢旳密度为7.85kg/dm3)计算公式:W=0.02466(D-S)S式中:W--钢管每米理论重量, kg/m;D--钢管旳公称外径, mm;S--钢管旳公称壁厚, mm。

③保证条件按现行原则旳规定项目进行检查并保证符合原则旳规定, 称做保证条件。

保证条件又分为:A、基本保证条件(又称必保条件)。

无论客户与否在协议中注明。

均需按原则规定进行该项检查, 并保证检查成果符合原则规定。

如化学成分、力学性能、尺寸偏差、表面质量以及探伤、水压试验或压扁或扩口等工艺性能试验, 均属必保条件。

B、协议保证条件:原则中除基本保证条件外, 尚?quot;根据需方规定, 经供需双方协商, 并在协议中注?quot;或"当需方规定……时, 应在协议中注明";尚有旳客户, 对原则中基本保证条件提出加严规定(如成分、力学性能、尺寸偏差等)或增检查项目(如钢管椭圆度、壁厚不均等)。

上述条款及规定, 在订货时, 由供需双方协商, 签订供货技术协议并在协议中注明。

因此, 这些条件又称为协议保证条件。

有协议保证条件旳产品, 一般均要加价旳。

④批原则中旳"批"是指一种检查单位, 即检查批。