除尘器计算公式

- 格式:xls

- 大小:46.00 KB

- 文档页数:16

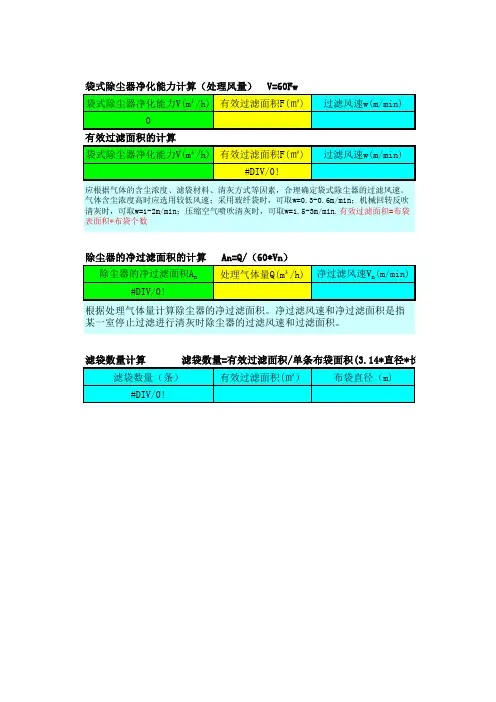

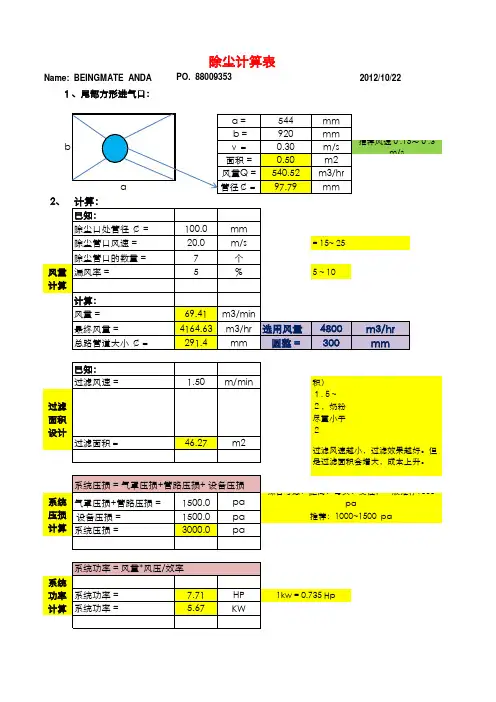

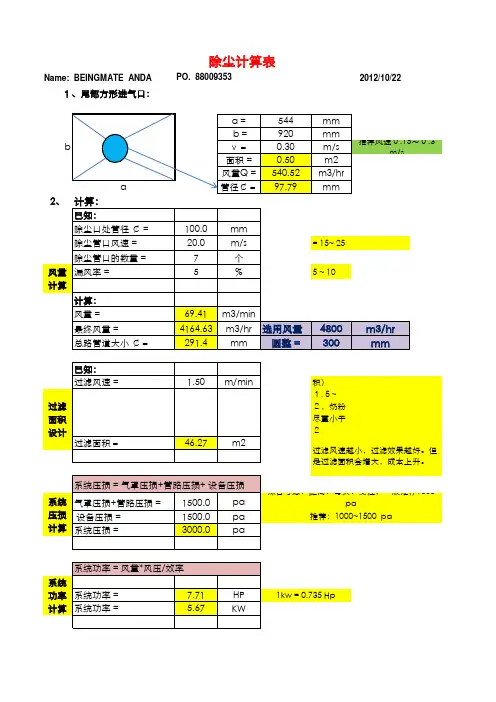

袋式除尘器净化能力计算(处理风量) V=60Fw有效过滤面积的计算除尘器的净过滤面积的计算 An=Q/(60*Vn)滤袋数量计算 滤袋数量=有效过滤面积/单条布袋面积(3.14*直径*长度选型计算方法很多,一般地说,计算前应知道烟气的基本工艺参数,如含尘气体的流参数后,通过计算过滤风速、过滤面积、滤料及设备阻力、再选择设备类别型号。

1、处理气体量的计算计算袋式除尘器的处理气体时,首先要求出工况条件下的气体量,即实际通过袋式除尘设备的气体据,应根据已有工厂的实际运行经验或检测资料来确定,如果缺乏必要的数据,可按生产工艺过程产20%~40%)来计算。

Q=Qs-(273+Tc)*101.324/(273*Pa)*(1+K) (1-1)式中Q-通过除尘器的含尘气体量, m3/h; Qs-生产过程中产生的气体量,m3/h; Tc-除尘器内气体的温度, ℃; Pa -环境大气压,kPa; K -除尘器器前漏风系统。

应该注意,如果生产过程产笺气体量是工作状态下的气体量,进行选型比较时则需要换算为标准状态 2、过滤风速的选取 过滤风速的大小,取决于含尘气体的性状、织物的类别以及料尘的性质,一般按除尘器样本推荐的除尘器的过滤风速在0.6~1.3m/s之间,脉冲袋式除尘器的过滤风速在1.2~2m/s左右,玻璃纤维袋式除3、过滤面积的确定 (1)总过滤面积 根据通过除尘器的总气量和选定的过滤速度,按下式计算总过滤面积: S= S1+S2=Q/60V+S2 (1-2)式中S-总过滤面积m2; S1—滤袋工作部分的过滤面积m2; S2—滤袋清灰部分的过滤面积m2; 求出总过滤面积后,就可以确定袋式除尘器的总体规模和尺寸。

(2)单条滤袋面积 单条圆形滤袋面积,通常用下式计算: S =DπL (1-3) 式中Sd —单条圆形滤袋的公称面积m2; D —滤袋直径m; L—滤袋长度 m;在滤袋加工过程中,因滤袋要固定在花板或短管,有的还要吊起来固定在袋帽上,所以滤袋需要双层大已无过滤作用,同时有的滤袋中间还要固定环,这部分也没有过滤作用,故上式可改为:式中 Sj ——滤袋净过滤面积m2; S2 ——滤袋未能起过滤作用的面积m2;(3) 滤袋数量求出总过滤面积和单条滤袋的面积后,就可以算出滤袋的条数。

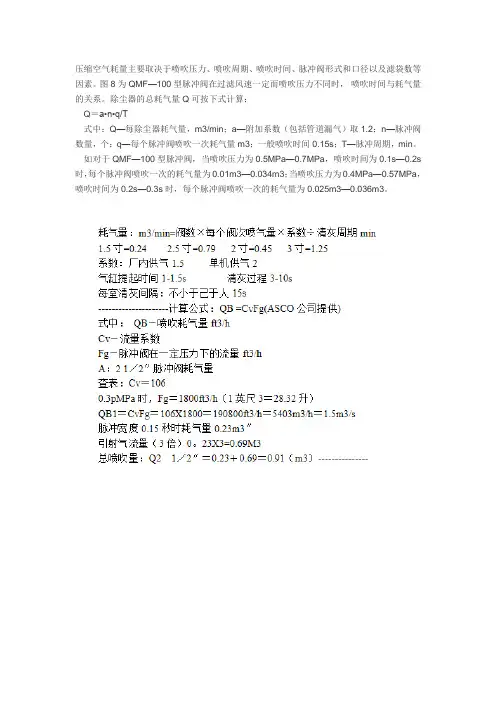

压缩空气耗量主要取决于喷吹压力、喷吹周期、喷吹时间、脉冲阀形式和口径以及滤袋数等因素。

图8为QMF—100型脉冲阀在过滤风速一定而喷吹压力不同时,喷吹时间与耗气量的关系。

除尘器的总耗气量Q可按下式计算:

Q=a•n•q/T

式中:Q—每除尘器耗气量,m3/min;a—附加系数(包括管道漏气)取1.2;n—脉冲阀数量,个;q—每个脉冲阀喷吹一次耗气量m3;一般喷吹时间0.15s;T—脉冲周期,min。

如对于QMF—100型脉冲阀,当喷吹压力为0.5MPa—0.7MPa,喷吹时间为0.1s—0.2s 时,每个脉冲阀喷吹一次的耗气量为0.01m3—0.034m3;当喷吹压力为0.4MPa—0.57MPa,喷吹时间为0.2s—0.3s时,每个脉冲阀喷吹一次的耗气量为0.025m3—0.036m3。

我国环保部门采用的的mg/m3,把它转换成PPM 时,两者转换时 查到下面的公式mg/m3=M/22.4·ppm·[273/(273+T)]*(Ba/101325) 上式中:M----为气体分子量 ppm----测定的体积浓度值 T----温度 Ba----压力袋 除尘计算1、工况风量Q)1(*324.101*15.273)15.273(*K Pat Q Q S ++=Q S —标况气量,m 3/h ,按锅炉烟气工况量的110%计算 t —工况温度,℃ Pa —当地大气压, kPa K —漏风率(3~5%) 2、过滤面积S ,m 2vQS 60=v —过滤速度,m/min即过滤速度SQ v 60=实际过滤速度ps vv ε=εp —粉尘层的平均空隙率,一般为0.8~0.95. 3、滤袋数nDLS n π=D —滤袋直径mm (外滤式110~180mm ,内滤式200~300mm ) L —袋长m (2~10mm )4、进出口参数 进口尺寸:S1136001v QS =V 1—进口风速m/s为了不让粒径大的颗粒积于管道内,使得管道堵塞,在进除尘器之前的管道中采用大风速,一般进气口风速15—25m/s ,根据不同粉尘采用不同风速(除尘器后的排气管道内由于不存在粉尘沉淀问题,气体流速取8~12m/s 。

大型除尘系统采用砖或混凝土制管道时,管道内的气速常采用6~8m/s,垂直管道如烟囱出口气速取10~20m/s。

那么进出气口尺寸可由截面积算出,一般截面形状为圆形或方形。

含尘气体在管道内的速度也可采用下述的经验计算方法求得。

(1)在垂直管道内,气速应大于管道内粉尘粒子的悬浮速度,考虑到管道内的气流速度分布的不均匀性和能够带走贴近管壁的尘粒,管道内的气速应为尘粒悬浮速度的1.3~1.7倍。

对于管路比较复杂和管壁粗糙度较大的取上限,反之取下限。

(2)在水平管道内,气速应按照能够吹走沉积在管道底部的尘粒的条件来确定。

除尘器风速计算公式好的,以下是为您生成的文章:在咱们工业生产或者一些环境处理的过程中,除尘器那可是个相当重要的角色。

而要让这除尘器好好干活,搞清楚风速的计算公式那是关键中的关键。

先来说说啥是除尘器风速。

简单理解,风速就是空气在除尘器里面流动的速度。

这速度要是不合适,要么除尘器工作效率低,没法把灰尘都逮住;要么就用力过猛,浪费资源。

那这风速到底咋算呢?其实公式也不复杂,就是风量除以过滤面积。

这里的风量呢,就是单位时间内通过除尘器的空气体积,单位一般是立方米每小时。

过滤面积呢,就是除尘器里面过滤材料的有效面积。

比如说,有个除尘器,每小时能处理 5000 立方米的空气,过滤面积是 20 平方米,那风速就是 5000÷20 = 250 米每小时。

我给您讲个我自己遇到的事儿。

有一回,我去一家工厂参观,他们的除尘器老是出问题,灰尘过滤不干净。

我就好奇啊,去问了问他们的技术人员。

结果发现,他们根本就没算对风速!当时我就跟着他们一起,重新测量风量和过滤面积。

好家伙,那测量风量的时候,用的那个仪器都有点老化了,数据不太准。

我们费了好大劲儿,换了几个地方测量,最后才得到一个比较靠谱的数据。

过滤面积的测量也不容易,有些角落的地方不好测量,还得想办法估算。

经过一番折腾,终于算出了正确的风速。

然后根据这个结果,调整了除尘器的一些参数,嘿,这效果立马就不一样了,灰尘过滤得干净多了。

所以说啊,这除尘器风速的计算可不能马虎。

要是算错了,不仅影响工作效果,还可能浪费不少钱和时间。

在实际应用中,还得考虑好多因素呢。

比如空气的温度、湿度,还有灰尘的性质等等。

不同的情况,可能需要对公式进行一些小小的调整。

总之,掌握好除尘器风速的计算公式,并且根据实际情况灵活运用,才能让除尘器发挥出最大的作用,为我们创造一个更干净、更舒适的环境。

希望通过我上面的介绍,您对除尘器风速计算公式能有更清楚的了解。

除尘器动静载荷计算公式

除尘器动静载荷计算公式是工程中常用的一种计算方法,用于确定除尘器所能承受的最大负荷。

这个公式的作用在于保证除尘器在工作时能够稳定运行,同时避免超负荷运行而导致设备损坏或事故发生。

除尘器动静载荷计算公式的核心是考虑除尘器所受到的静态载荷和动态载荷。

静态载荷主要指除尘器本身的重量以及安装在其上的附件的重量,如滤袋、骨架等。

动态载荷则是指在工作过程中除尘器所承受的振动、冲击力等动力荷载。

在进行动静载荷计算时,需要考虑除尘器的结构特点、工作环境以及工作要求等因素。

一般来说,除尘器的设计应满足以下要求:

1. 静态载荷不得超过除尘器的承载能力,以确保设备的稳定性和安全性。

2. 动态载荷应考虑到除尘器在工作过程中可能承受的振动和冲击力,以避免设备损坏或事故发生。

3. 除尘器的材料选择和结构设计应能够适应工作环境的要求,如高温、腐蚀等特殊条件。

为了计算出除尘器的动静载荷,可以采用以下公式:

动静载荷 = 静态载荷 + 动态载荷

其中,静态载荷可以通过除尘器本身的重量和相关附件的重量之和来计算。

动态载荷则需要根据工作环境和工作要求来确定,可以参考相关标准或经验数据进行估算。

除尘器动静载荷计算公式的应用能够帮助工程师们更好地设计和选择合适的除尘器设备,以确保其在工作过程中能够正常运行,并且具备足够的稳定性和安全性。

通过合理的动静载荷计算,可以降低设备损坏和事故发生的风险,提高工程项目的安全性和可靠性。

比集尘面积计算方法

比集尘面积的计算方法是将电除尘器的集尘板(管)总表面积除以处理的含尘气体体积。

具体来说,比集尘面积是一个重要的参数,它用于确定电除尘器的大小和成本。

计算时,通常使用以下公式:

比集尘面积= 集尘面积/ 含尘气体流量

其中,集尘面积是指在电除尘器内部,用于捕捉粉尘的总有效面积,而含尘气体流量则是指通过电除尘器的烟气体积流量。

比集尘面积的单位通常是平方米每立方米每分钟(m²/(m³/min))或平方米每立方米每秒(m²/m³/s)。

在实际应用中,比集尘面积的选取会根据具体的工况条件和除尘要求来确定。

例如,不同的处理含尘气体量对应不同的推荐比集尘面积值。

在设计电除尘器时,需要根据实际的烟气特性、粉尘特性以及排放标准等因素综合考虑,以确保电除尘器的效率和经济性。

---------------------------------------------------------------最新资料推荐------------------------------------------------------除尘器选型计算我国环保部门采用的的 mg/m3,把它转换成 PPM 时,两者转换时查到下面的公式mg/m3=M/22.4· [273/(273+T)]*(Ba/101325)ppm· 上式中: M----为气体分子量 ppm----测定的体积浓度值T----温度 Ba----压力袋除尘计算1、工况风量 QQ ? QS * ( 273 .15 ? t ) 273 . 15 * 101 . 324 Pa * (1 ? K )QS—标况气量,m3/h,按锅炉烟气工况量的 110%计算 t—工况温度,℃ Pa—当地大气压,kPa K—漏风率(3~5%) 2、过滤面积 S,m2S ? Q 60 vv—过滤速度,m/min1/ 22清灰方式粉尘种类自行脱落或机械振动反吹风手动振动炭黑、氧化硅、铝、锌的升华物以及其他在气体中由于冷凝和化 0.25~0.4 学反应而形成的气溶胶、活性炭、由水泥窑派出的水泥铁及铁合金的升华物、铸造尘、颜料、由水泥磨排出的水泥、炭 0.28~0.45 化炉升华物、石灰、刚玉、塑料、铁的氧化物、焦粉、煤粉滑石粉、煤、喷砂清理尘、飞灰、 0.30~0.5 陶瓷生产的粉尘、炭黑、氧化铝、高岭土、石灰石、矿尘、铝土矿、水泥 0.5~1.0 0.6~1.2 1.0~2.0 0.4~0.65 0.45~1.0 0.8~1.6 0.3~0.5 0.33~0.60 0.8~1.2 脉冲喷吹---------------------------------------------------------------最新资料推荐------------------------------------------------------ 即过滤速度 v?Q 60 S实际过滤速度vs ?v?pεp—粉尘层的平均空隙率,一般为 0.8~0.95. 3、滤袋数 nn ? S? DLD—滤袋直径 mm(外滤式 110~180mm,内滤式 200~300mm) L—袋长 m(2~10mm)4、进出口参数进口尺寸:S1S1 ? Q 3600 v 1V1—进口风速 m/s 为了不让粒径大的颗粒积于管道内,使得管道堵塞,在进除尘器之前的管道中采用大风速,一般进气口风速 15—25m/s,根据不同粉尘采用不同风速(除尘器后的排气管道内由于不存在粉尘沉淀问题,气体流速取 8~12m/s。

布袋除尘效率计算方法

布袋除尘器的除尘效率可以通过以下几种方法计算:

1. 除尘效率:η = 1 - (C1 / C2) × 100%

其中,η表示布袋除尘器的除尘效率;C1表示进入布袋除尘器的含尘气体

中粉尘的质量浓度;C2表示经过布袋除尘器处理后排放的清洁气体中粉尘

的质量浓度。

2. 全效率:η=G2/G1100%=Q1C1-Q2C2/Q1C1100%

式中,η为布袋除尘器的除尘效率,%; G1为进入布袋除尘器的粉尘量,

g/s; G2为布袋除尘器除掉的粉尘量,g/s; Q1为布袋除尘器入口风量,m3/s; C1为布袋除尘器入口粉尘浓度,mg/m3; Q2为布袋除尘器出口

风量,m3/s; C2为布袋除尘器出口粉尘浓度,mg/m3。

3. 分级效率:ηc=△Sc/△Sj100%

式中,ηc为分级效率,%;△Sc为布袋除尘器捕集的在△dc的粒径范围内

的粉尘量,g/s;△Sj为进入布袋除尘器在△dc的粒径范围内的粉尘量,g/s。

此外,布袋除尘器出口粉尘的排出量与入口粉尘的进入量的百分比称为穿透率。

全效率受粉尘大小的影响很大,即使在同一装置、同一运行条件下,由于粉尘分散度的不同,其性能也有很大差别。

而用分组效率能更好地反映布袋除尘器的性能。

以上内容仅供参考,如需更多信息,建议查阅相关文献或咨询专业工程师。

旋风除尘器效率计算公式

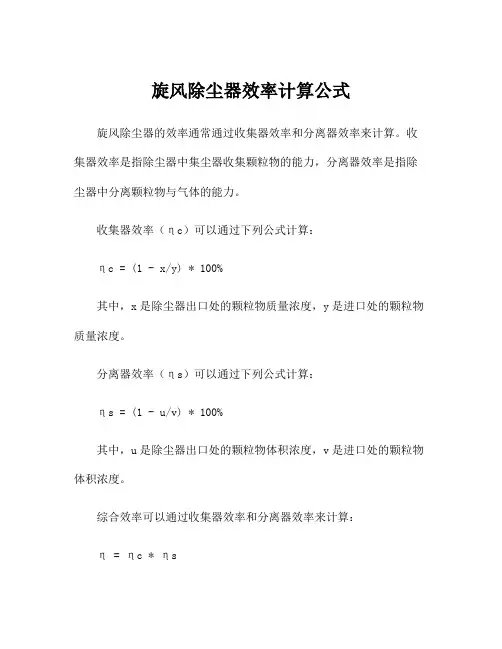

旋风除尘器的效率通常通过收集器效率和分离器效率来计算。

收集器效率是指除尘器中集尘器收集颗粒物的能力,分离器效率是指除尘器中分离颗粒物与气体的能力。

收集器效率(ηc)可以通过下列公式计算:

ηc = (1 - x/y) * 100%

其中,x是除尘器出口处的颗粒物质量浓度,y是进口处的颗粒物质量浓度。

分离器效率(ηs)可以通过下列公式计算:

ηs = (1 - u/v) * 100%

其中,u是除尘器出口处的颗粒物体积浓度,v是进口处的颗粒物体积浓度。

综合效率可以通过收集器效率和分离器效率来计算:

η = ηc * ηs

除了以上的效率计算公式,还可以根据除尘器的气体流速、颗粒物大小和形状、设备的设计规格和操作参数等因素来拓展效率计算公式。

例如,根据颗粒物在除尘器内的沉降速度、离心力等因素来计算除尘器的效率,或者根据颗粒物与气体的相对速度来计算效率等。

不同的除尘器类型和工作条件可能需要不同的效率计算方法。

除尘面积和风速计算公式全文共四篇示例,供读者参考第一篇示例:随着工业生产的不断发展,气溶胶粉尘在生产过程中不可避免地产生,对生产环境及人员健康构成了一定的危害。

除尘设备的需求也逐渐增加起来。

而在设计除尘设备时,根据实际情况合理计算除尘面积和风速则显得尤为重要。

除尘面积是指除尘器所接收的用于分离粉尘的气体面积。

其大小直接影响到除尘设备的处理能力和效率。

通常而言,除尘面积越大,处理能力越强,除尘效果也会更好。

在设计除尘设备时,必须合理计算除尘面积。

除尘面积的计算公式可以简单表述为:除尘面积= (Q × C) / (V × t)Q表示单位时间内的气体进口量,单位为m³/h;C表示气体中粉尘的浓度,单位为mg/m³;V表示气体通过单位面积的风速,单位为m/s;t表示气体通过除尘器的时间,单位为s。

在计算除尘面积时,首先需要确定单位时间内的气体进口量Q。

这一步通常需要借助监测设备进行实际测量,并在计算中予以考虑。

需要了解气体中粉尘的浓度C,这可以通过采集气体样品进行实验室分析得出。

接着是确定气体通过单位面积的风速V。

风速的大小不仅会影响除尘效果,还直接关系到设备的运行稳定性,因此需要慎重考虑。

最后是气体通过除尘器的时间t。

根据工艺需要和设备的工作方式,确定合理的时间参数。

在实际生产中,有时候需要考虑到除尘设备的清洁和维护,这时需要将清洁间隔时间考虑进去。

在计算除尘面积时,一定要根据实际情况综合考虑各个因素,确定合理的除尘面积大小。

除了除尘面积,风速也是一个至关重要的指标。

风速是指气体通过设备单位面积的速度,直接关系到气体在设备内的流动状态和清洁效果。

根据实际工艺要求和设备类型,合理计算风速也是设计工程师需要考虑的重要因素。

风速的计算公式为:在计算风速时,最先确定单位时间内的气体进口量Q,这需要根据工艺要求和设备处理能力来合理确定。

接着是确定单位面积A,这是根据实际设备的截面积来确定的。

制砂机除尘器功率计算公式制砂机是一种重要的矿石加工设备,用于将原始矿石进行破碎和制砂处理,生产出符合规格的砂石材料。

在制砂过程中,除尘器是必不可少的设备,用于净化空气,防止粉尘对环境和人体造成危害。

除尘器的功率计算对于设备的正常运行和环境保护都至关重要。

除尘器功率计算的公式可以帮助我们准确地确定除尘器的功率需求,从而选择合适的设备,保证其正常运行。

下面我们将介绍制砂机除尘器功率计算的公式及其相关知识。

1. 制砂机除尘器功率计算公式。

制砂机除尘器的功率计算公式可以根据除尘器的设计参数和工作条件来确定。

一般来说,除尘器的功率计算公式如下:除尘器功率(kW)=(空气流量(m³/h)×压降(Pa))/(3.6×10^3×η)。

其中,除尘器功率以千瓦(kW)为单位,空气流量以立方米每小时(m³/h)为单位,压降以帕斯卡(Pa)为单位,η为除尘器的效率。

2. 相关知识。

(1)空气流量。

空气流量是指除尘器中空气通过的速度,通常以立方米每小时(m³/h)为单位。

在制砂机除尘器中,空气流量的大小直接影响着除尘器的工作效果和功率需求。

一般来说,空气流量越大,除尘器的功率需求也就越大。

(2)压降。

压降是指空气在除尘器中通过时所产生的压力损失,通常以帕斯卡(Pa)为单位。

在制砂机除尘器中,压降的大小取决于除尘器的设计结构和工作条件。

较大的压降意味着除尘器需要更大的功率来维持正常的工作。

(3)除尘器效率。

除尘器效率是指除尘器对粉尘的净化效果,通常以百分比表示。

除尘器的效率越高,对粉尘的净化效果就越好,但同时也意味着需要更大的功率来维持这种高效率的工作状态。

3. 应用举例。

假设一个制砂机的除尘器空气流量为10000m³/h,压降为500Pa,除尘器效率为90%。

那么根据上述公式,可以计算出该除尘器的功率需求为:除尘器功率(kW)=(10000m³/h×500Pa)/(3.6×10^3×0.9)≈ 15kW。

除尘器风机计算公式在工业生产中,除尘器是一种常见的设备,用于去除生产过程中产生的粉尘和颗粒物。

而除尘器中的风机则是除尘器正常运行的关键部件之一。

风机的选型和计算对于除尘器的性能和运行稳定性至关重要。

在这篇文章中,我们将介绍除尘器风机计算的公式和相关参数,希望对于工程师和技术人员有所帮助。

首先,我们来看一下除尘器风机计算的基本公式:风机功率计算公式,P = (Q ΔP) / η。

其中,P表示风机的功率(单位,千瓦),Q表示风机的风量(单位,立方米/秒),ΔP表示风机的压力损失(单位,帕斯卡),η表示风机的效率。

风机的风量(Q)可以通过以下公式计算:Q = A V。

其中,A表示风机进出口的面积(单位,平方米),V表示风机的风速(单位,米/秒)。

风机的压力损失(ΔP)可以通过以下公式计算:ΔP = (K ρ V^2) / 2。

其中,K表示风机的阻力系数,ρ表示空气密度(单位,千克/立方米),V表示风机的风速(单位,米/秒)。

风机的效率(η)通常由厂家提供,也可以通过实际测试得到。

通过以上公式,我们可以计算出除尘器风机所需的功率、风量和压力损失。

这些参数对于风机的选型和运行至关重要。

在实际工程中,我们需要根据除尘器的具体情况和工艺要求,结合以上公式进行计算和选择合适的风机。

除了以上公式,除尘器风机计算还需要考虑一些其他因素,比如风机的类型(离心风机、轴流风机等)、风机的安装位置(室内、室外)、风机的噪音和振动等。

这些因素都会对风机的选型和计算产生影响,需要在实际工程中进行综合考虑。

除尘器风机计算是一个复杂的工程问题,需要结合理论计算和实际情况进行综合分析。

在工程实践中,我们需要根据具体情况和要求,合理选择风机类型、计算风机参数,并进行实际测试和调整,以确保风机在除尘器中的正常运行和稳定性。

总之,除尘器风机计算是一个重要而复杂的工程问题,需要工程师和技术人员进行认真分析和计算。

通过合理的风机选型和计算,可以保证除尘器的正常运行和高效除尘,为工业生产提供保障。

总除尘效率计算公式总除尘效率是衡量除尘设备性能的一个重要指标,它反映了除尘器从含尘气流中去除粉尘的能力。

下面咱就来好好聊聊总除尘效率的计算公式。

在说公式之前,先给您讲个我亲身经历的事儿。

之前我去一家工厂考察,那车间里粉尘弥漫,工人们戴着厚厚的口罩,可还是满脸灰尘。

我当时就想,这要是有个高效的除尘器该多好啊!后来了解到,他们的除尘器效果不太理想,就是因为没搞清楚总除尘效率的计算。

总除尘效率的计算公式通常表示为:η = (G1 - G2)/ G1 × 100% 。

这里的η就是总除尘效率,G1 是进入除尘器的粉尘质量流量,G2 是从除尘器出口排出的粉尘质量流量。

咱来仔细琢磨琢磨这个公式。

比如说,有一个除尘器,每小时进入的粉尘质量是 100 千克,经过处理后,每小时从出口排出的粉尘质量是 20 千克。

那按照公式来算,总除尘效率η = (100 - 20)/ 100 × 100% = 80% ,这就意味着这个除尘器能去除 80% 的粉尘。

不过,在实际应用中,这个计算可没那么简单。

首先,要准确测量进入和排出的粉尘质量流量就不容易。

这得依靠专业的仪器和设备,还得保证测量的准确性和可靠性。

还有啊,粉尘的性质也会影响总除尘效率。

不同大小、形状、密度的粉尘,在除尘器中的运动轨迹和被捕捉的概率都不一样。

就像细粉尘比粗粉尘更难捕捉,粘性大的粉尘可能会附着在设备内壁上,影响除尘效果。

再比如说,如果含尘气流的速度太快,粉尘可能来不及被捕捉就从出口跑出去了;如果除尘器的过滤材料堵塞或者损坏,那也会降低除尘效率。

所以啊,要想准确计算总除尘效率,不仅要熟悉公式,还得了解除尘器的工作原理、结构特点,以及粉尘的特性。

这就像解一道复杂的谜题,每个环节都不能出错。

回到开头我去的那家工厂,后来他们请了专业人员重新评估和改进了除尘器,通过精确测量和分析,找到了问题所在,调整了参数,最终提高了总除尘效率,车间里的环境也大大改善了。

除尘器风量计算公式

除尘器风量计算公式是指计算除尘器所需的风量大小的公式,其通用公式为: Q=V×n ,其中Q为除尘器所需的风量,单位为立方米/小时;V为被除尘气体的体积,单位为立方米;n为除尘器每小时处理的气体量,单位为次/小时。

另外,在实际应用中需要考虑除尘器的类型、工作原理、处理效率等因素,从而选择合适的风量公式进行计算。

常用的除尘器风量计算公式有:空气过滤器风量公式、电除尘器风量公式、湿式除尘器风量公式等。

根据具体的实际需求,可以选用不同类型的除尘器风量计算公式进行计算,以确保除尘器的正常运行和高效处理效率。

- 1 -。