塑料注塑加工件冷却时间的分析与计算

- 格式:pdf

- 大小:207.22 KB

- 文档页数:2

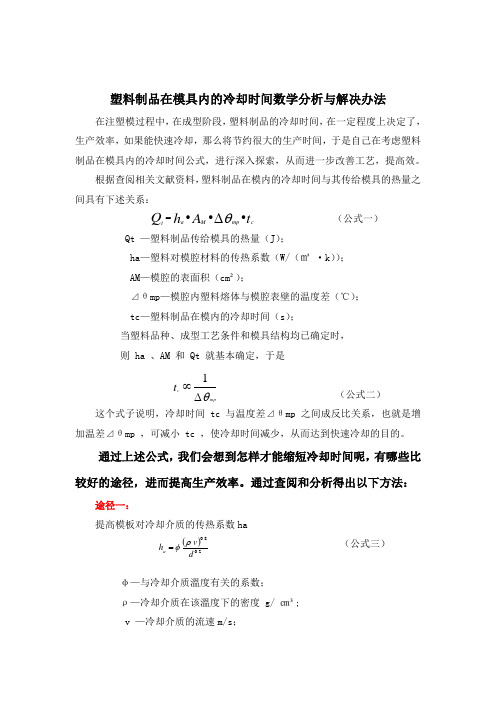

塑料制品在模具内的冷却时间数学分析与解决办法在注塑模过程中,在成型阶段,塑料制品的冷却时间,在一定程度上决定了,生产效率,如果能快速冷却,那么将节约很大的生产时间,于是自己在考虑塑料制品在模具内的冷却时间公式,进行深入探索,从而进一步改善工艺,提高效。

根据查阅相关文献资料,塑料制品在模内的冷却时间与其传给模具的热量之间具有下述关系:(公式一)Qt —塑料制品传给模具的热量(J );ha —塑料对模腔材料的传热系数(W/(㎡ ·k ));AM —模腔的表面积(cm ²);⊿θmp —模腔内塑料熔体与模腔表壁的温度差(℃);tc —塑料制品在模内的冷却时间(s );当塑料品种、成型工艺条件和模具结构均已确定时,则 ha 、AM 和 Qt 就基本确定,于是(公式二)这个式子说明,冷却时间 tc 与温度差⊿θmp 之间成反比关系,也就是增加温差⊿θmp ,可减小 tc ,使冷却时间减少,从而达到快速冷却的目的。

通过上述公式,我们会想到怎样才能缩短冷却时间呢,有哪些比较好的途径,进而提高生产效率。

通过查阅和分析得出以下方法:途径一:提高模板对冷却介质的传热系数ha(公式三)φ—与冷却介质溫度有关的系数;ρ—冷却介质在该溫度下的密度 g/ ㎝³;v —冷却介质的流速m/s ; t A h Q c mp M a t ∙∙∙=∆θθ∆∝mp c t 1()2.08.0 dv h a ρφ=d —冷却管路的直径mm 。

传热系数与冷却介质在模具冷却通道内的流动速度有关。

紊流状态下的传热系数可比层流高10~20倍。

层流时流体的层与层之间仅以热传导方式传热。

紊流时管壁和中心处流体发生无规则快速对流,传热效果大大增加。

通过分析上式可知,通过提高冷却介质在该温度下的密度ρ,冷却介质的流速,都可以提高传热系数ha ,从而加快塑料制品的冷却速度。

途径二:提高模具与冷却介质之间的温度差(公式4) 这个式子说明,冷却时间 tc 与温度差⊿θmp 之间成反比关系,也就是增加温差⊿θmp ,可减小 tc ,使冷却时间减少,从而达到快速冷却的目的。

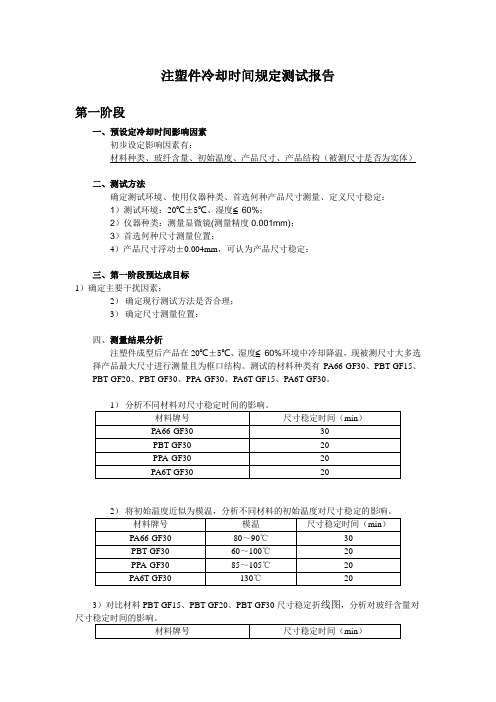

注塑件冷却时间规定测试报告第一阶段一、预设定冷却时间影响因素初步设定影响因素有:材料种类、玻纤含量、初始温度、产品尺寸、产品结构(被测尺寸是否为实体)二、测试方法确定测试环境、使用仪器种类、首选何种产品尺寸测量、定义尺寸稳定:1)测试环境:20℃±5℃、湿度≦60%;2)仪器种类:测量显微镜(测量精度0.001mm);3)首选何种尺寸测量位置;4)产品尺寸浮动±0.004mm,可认为产品尺寸稳定:三、第一阶段预达成目标1)确定主要干扰因素;2)确定现行测试方法是否合理;3)确定尺寸测量位置:四、测量结果分析注塑件成型后产品在20℃±5℃、湿度≦60%环境中冷却降温,现被测尺寸大多选择产品最大尺寸进行测量且为框口结构。

测试的材料种类有PA66-GF30、PBT-GF15、PBT-GF20、PBT-GF30、PPA-GF30、PA6T-GF15、PA6T-GF30。

3)对比材料PBT-GF15、PBT-GF20、PBT-GF30尺寸稳定折线图,分析对玻纤含量对五、结论根据测量结果分析,现可初步确定材料种类、玻纤含量、初始温度是尺寸稳定时间的非主要影响因素。

第二阶段一、分析影响因素对尺寸稳定时间的影响程度产品尺寸、产品结构二、测试分类产品尺寸范围:1)0~20mm;2)20~40mm;2)40~60mm;4)60mm以上:产品结构分类:1)被测尺寸为实体;2)被测尺寸为框口:三、测试方法1)选择PBT-GF15材料分别测量八个类型(及4种尺寸范围、两种产品结构)产品尺寸,得出冷却时间表并作出冷却曲线图。

四、预测结果1)产品被测尺寸越大,冷却完成后尺寸波动越大。

2)产品被测尺寸为实心,冷却完成后尺寸波动相对较小。

五、测量结果分析注塑件成型后产品在20℃±5℃、湿度≦60%环境中冷却降温,测量八个类型产品尺寸。

六、结论根据测量结果分析冷却完成后框口尺寸相对波动偏大,冷却完成后产品尺寸越大尺寸波动越大,但对尺寸稳定时间无明显影响,即产品尺寸、产品结构尺寸稳定时间的非主要影响因素。

如何设定合理的注塑工艺参数?注塑调机是指对具体模具而言,不断调整啤机的各种参数,直到啤出合格的塑胶件。

塑胶啤机的各种参数大致可以分类如下各项:一、初步综合参数:对于一套具体模具,在上模啤作之前,首先需考虑下列三个参数:1.1 容模尺寸:即为注塑机的Moho×Move× (Mothmi~Mothma)。

它的各项必须大于模具与之相对应的各项:Mwid×Mlen×Mthi (宽×高×厚)1.2 最大射胶量:即为注塑机所能射出的最大塑胶的重量SHWT(g)。

所啤塑胶的每啤总重必须小于(或等于)85%SHWT,大于(或等于)15%SHWT。

(当每啤总重>85%SHWT会降低注塑效益)1.3 锁模力:即为模具合模后所能承爱的最大分开力。

它的大小约与所啤塑件的投影面积成正比,粗略计算公式如下:锁模力(吨)=型腔的投影面(英寸2)×材料压力系数其中材料压力系数PS、PE、PP类为1.7;ABS、AS、PMMA类为2;PC、POM、NYLON类为3。

对具体的模具而言,实际应用的锁模力≤啤机额定锁模力×90%,锁模力过大对啤机无益,且会造成模具变形。

二、温度参数(T):啤作生产过程中的温度是根据不同胶料其设置不同,它可分为如下几种:2.1 局料温度:啤作生产时需要将原料中的水份的含量局干到一定百分比以下,称之为局料。

因为水份含量高过一定比例的原料会引起气花、剥层等缺陷。

2.2 炮筒温度:炮筒由料斗到炮咀可分为:输送段、压缩段、计量段,每段的加热温度统称为炮筒温度。

炮筒温度由低到高。

另炮咀温度通常略低于计量末端之温度。

2.3 模具温度:指模腔表面温度。

根据模具型腔各部分的形状不同而设定温度不同。

一般是难走胶的部位模温要求高一点,前模的温度略高于后模温度。

当各部位设定温度后,要求其温度波动要小,所以往往需使用恒温机、冷水机等辅助设备来调节模温。

注塑冷却时间与尺寸的关系

注塑冷却时间与尺寸的关系可以由三个因素共同决定:材料物性、模具设计以及冷却水的流动量和温度。

在注塑过程中,凹模内的塑料

是处于流体状态的,要使其变成固体,需要平衡材料物性和外界环境,冷却是其中一个重要的因素。

冷却水的温度和流量会影响凹模内温度

变化,从而影响到塑件尺寸和形状。

随着尺寸的增大,塑件的冷却时间也会随之增加,原因在于塑件

在凹模中的体积、表面积和厚度都在不断的增加,而冷却水的能量不

断的损失,要达到平衡,冷却时间就会呈函数增加,只有适当的调节

冷却水的流动量和温度,才能满足加工要求。

此外,模具设计也会对塑件尺寸和冷却时间产生影响。

模具设计

中热流道路布局和冷却沟槽的形状大小和深度,是直接影响凹模温度

变化和冷却时间的主要因素,此外,模具设计还会影响塑件几何尺寸

的精度。

最后,材料物性也会影响塑件的尺寸和冷却时间,不同的塑料材料,其熔体行程长短不同,其冷却速度也会有所差异,例如,聚甲醛

的冷却缓慢,而聚氨酯的冷却速度则较快。

因此,在选用材料时,也

需要考虑塑件的尺寸和冷却时间的要求。

综上所述,注塑冷却时间与尺寸受材料物性、模具设计以及冷却

水的流动量和温度等三个因素共同影响。

尺寸越大,冷却时间越长,

为确保塑件质量,应该明确要求材料、模具设计以及冷却水的流动量

和温度。

注塑模具冷却时间影响分析作者:高和会来源:《城市建设理论研究》2013年第22期【摘要】注塑模具冷却时间对模具的成型及质量有很大影响,模具生产时需认真考虑此问题,本文就此来具体分析和探讨影响注塑模具冷却时间的影响因素,以便为模具设计提供参考。

【关键词】注塑模具;冷却时间;影响因素中图分类号:TG76 文献标识码:A 文章编号:一、引言我们日常使用的生活用品、玩具等产品在批量生产前都需要作出外形模具,模具做好之后,产品的外形就利用模具来批量生产,可见模具对我们的生活有着巨大的影响,注塑模具冷却时间是模具制作中的一个重大问题,其对模具有着很大的影响,因此,研究其影响因素十分必要。

二、模具冷却结构分析制件冷却时间通常是指塑料熔体从充满型腔起,到可以开模取出制件时止的这一段时间。

开模取出制件以制件已充分凝固,具有一定刚性和强度为准,通常设计冷却系统时应选择塑件达到脱模温度所需冷却最长的时间。

塑料与冷却液之间的热交换是通过模具内热传导完成的。

热传导可通过傅里叶微分方程进行处理。

由于塑件主要有二维特性,而热量只沿一维方向即厚度方向传递,当塑件的长度与厚度之比L / S > 10 的场合,对塑件的冷却一维计算就可以。

因此以下对电视机壳这样的大型制品,外形较简单、规整,其长度远超过厚度的十倍。

边界效应F已小到可以忽略的地步,这样可以将其当作: 大平壁F处理。

高温熔体进入冷模腔,使模腔壁温度升高,其热量大部分传给冷却水流带走,其余由模具、模架以及传导对流、辐射的方式传给周围环境,从而使塑件冷却达到脱模温度。

常见的冷却系统分为直通式和点冷式两种结构,下面对这两种结构进行简要阐述。

(1)直通式冷却管道。

直通式冷却管道一般可分为外接直通式冷却管道和内接直通式冷却管道两种。

外接式是指在模具外用水管接头和橡皮管将模具内钻的管道连接回路;内接式是指在模具内部用水管接头和螺塞将钻的管道连接成回路。

直通式冷却管道对规则浅型塑件的冷却效果较好,加工方便,常做为优先选择的冷却方式。

注塑常用计算公式注塑技术是一种常用的塑料制品加工技术,通过对塑料材料进行加热、熔融、注射和冷却等过程,使其充满模具中的腔体,形成所需的塑料制品。

在注塑过程中,需要进行一系列的计算和参数设定,以确保产品的质量和生产效率。

以下是注塑常用的计算公式及其解释。

1. 注塑周期(Injection cycle)注塑周期是指从模具关闭到开模、取出成品并再次关闭模具的一次循环所需的时间。

注塑周期通常分为注射时间、冷却时间和开模时间三个部分,可以通过以下公式计算:注塑周期=注射时间+冷却时间+开模时间2. 塑料熔融体积(Plastic melt volume)塑料熔融体积是指塑料在注射过程中所需的熔融塑料的体积。

可以通过以下公式计算:塑料熔融体积=料筒容积×注射率注射时间是指将塑料熔融物注入到模具中所需的时间。

注射时间可以通过以下公式计算:注射时间=塑料熔融体积/注射速度4. 注射速度(Injection speed)注射速度是指塑料熔融物注入到模具中的速度。

注射速度通常使用单位时间内的注射量来表示,可以通过以下公式计算:注射速度=注射量/注射时间5. 注射量(Injection weight)注射量是指每次注射所需的塑料重量。

可以通过以下公式计算:注射量=塑料密度×注射尺寸6. 射压(Injection pressure)射压是指塑料熔融物在注射过程中对模具施加的压力。

可以通过以下公式计算:射压=注射力/注射面积7. 注射力(Injection force)注射力是指塑料熔融物在注射过程中对模具施加的力。

可以通过以下公式计算:注射力=射压×注射面积冷却时间是指模具中的塑料在注射后到达足够硬度的时间。

可以通过以下公式计算:冷却时间=模具壁厚^2×常数开模时间是指模具开启的时间。

可以通过以下公式计算:开模时间=注射时间+冷却时间+射胶时间以上是注塑常用的计算公式,通过这些公式可以辅助计算注塑过程中各项参数和指标,帮助优化生产过程,确保产品的质量和生产效率。

塑料注塑加工件冷却时间的分析与计算

在注射生产中,塑料注塑加工件冷却时间约占整个注射生产周期的80 %。

冷却不良常常导致制品翘曲变形或产生表面缺陷,影响制品的尺寸稳定性。

合理地安排注射、保压和冷却时间,可提高产品质量和生产率。

制件冷却时间,通常是指塑料熔体从充满注塑模具型腔起到可以开模取出制件时止的这一段时间。

可以开模取出制件的时间标准,常以制件已充分固化,具有一定强度和刚性为准,在开模顶出时不致变形开裂。

即使是使用同一种塑料成型,它的冷却时间也随壁厚、熔融塑料的温度、成型件的脱模温度及注塑模具温度而异。

要在所有的场合下能百分之百正确地计算出冷却时间的公式目前尚未发表,而只有在适当假定的基础上进行计算的公式。

计算公式还因冷却时间定义不同而异。

目前,通常以下列三种标准作为冷却时间参考依据:

①塑料注塑加工件壁最厚部位中心层的温度,冷却到该塑料的热变形温度以下所需要的时间;

②塑料注塑加工件断面内的平均温度,冷却到规定制品的出模温度所要的时间;

③结晶性塑料成型件壁的最厚部分中心层温度,冷却到其熔点以下所需要的时间,或达到规定的结晶化百分比所需的时间。

在求解公式时,一般作以下假设:

①塑料注射在注塑模具内,并把热量传递给注塑模具而被冷却;

②成型腔内的塑料与模腔紧密接触,不因冷却收缩而分离,熔体与模壁间的热传递和流动无任何阻力,熔料与模壁接触的瞬间其温度已变得相同。

即当塑料充入模腔后,制件表面温度即等于模壁温度;

③塑料注塑加工件冷却过程中,注塑模具型腔表面的温度始终保持均一;

④注塑模具表面的热传导程度一定;(熔料充模过程视为等温过程,且料温均一)

⑤塑料的取向和热应力对制件变形的影响可以忽略,制件尺寸对凝固温度不发生影响。