加热冷却功率计算精编版

- 格式:docx

- 大小:256.49 KB

- 文档页数:16

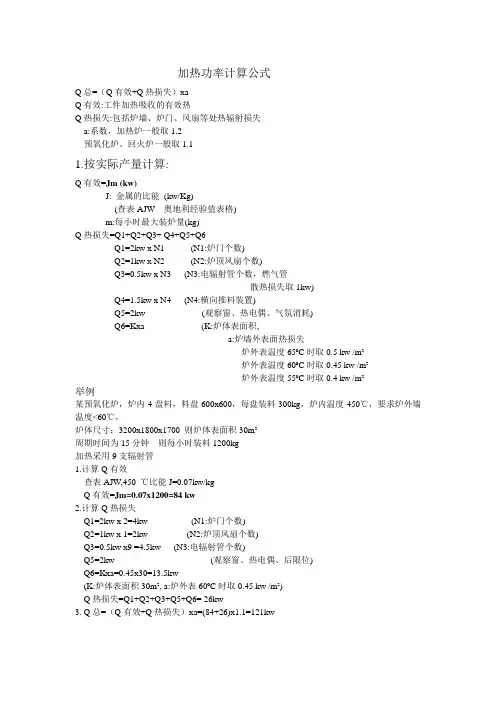

加热功率计算公式Q总=(Q有效+Q热损失)xaQ有效:工件加热吸收的有效热Q热损失:包括炉墙、炉门、风扇等处热辐射损失a:系数,加热炉一般取1.2预氧化炉、回火炉一般取1.11.按实际产量计算:Q有效=Jm (kw)J: 金属的比能(kw/Kg)(查表AJW 奥地利经验值表格)m:每小时最大装炉量(kg)Q热损失=Q1+Q2+Q3+ Q4+Q5+Q6Q1=2kw x N1 (N1:炉门个数)Q2=1kw x N2 (N2:炉顶风扇个数)Q3=0.5kw x N3 (N3:电辐射管个数,燃气管散热损失取1kw)Q4=1.5kw x N4 (N4:横向推料装置)Q5=2kw (观察窗、热电偶、气氛消耗)Q6=Kxa (K:炉体表面积,a:炉墙外表面热损失炉外表温度65ºC时取0.5 kw /m²炉外表温度60ºC时取0.45 kw /m²炉外表温度55ºC时取0.4 kw /m²举例某预氧化炉,炉内4盘料,料盘600x600,每盘装料300kg,炉内温度450℃,要求炉外墙温度<60℃,炉体尺寸:3200x1800x1700 则炉体表面积30m²周期时间为15分钟则每小时装料1200kg加热采用9支辐射管1.计算Q有效查表AJW,450 ℃比能J=0.07kw/kgQ有效=Jm=0.07x1200=84 kw2.计算Q热损失Q1=2kw x 2=4kw (N1:炉门个数)Q2=1kw x 1=2kw (N2:炉顶风扇个数)Q3=0.5kw x9 =4.5kw (N3:电辐射管个数)Q5=2kw (观察窗、热电偶、后限位)Q6=Kxa=0.45x30=13.5kw(K:炉体表面积30m², a:炉外表60ºC时取0.45 kw /m²)Q热损失=Q1+Q2+Q3+Q5+Q6= 26kw3. Q总=(Q有效+Q热损失)xa=(84+26)x1.1=121kw。

加热器件功率如何计算公式在工业生产和生活中,加热器件被广泛应用于加热空气、液体或固体。

在选择加热器件时,我们需要计算加热器件所需的功率,以确保能够满足加热需求。

本文将介绍如何计算加热器件的功率,并给出相应的计算公式。

一、加热器件功率的计算公式。

加热器件功率的计算公式可以根据加热物质的种类和加热方式来确定。

一般来说,加热器件功率的计算公式可以表示为:P = Q × Cp ×ΔT / t。

其中,P表示加热器件的功率(单位为瓦特),Q表示加热物质的质量(单位为千克),Cp表示加热物质的比热容(单位为焦耳/千克·摄氏度),ΔT表示加热物质的温度变化(单位为摄氏度),t表示加热物质的加热时间(单位为秒)。

二、加热器件功率计算的具体步骤。

1. 确定加热物质的质量Q。

在实际应用中,加热物质的质量可以通过称重或者其他方法来确定。

2. 确定加热物质的比热容Cp。

不同的物质具有不同的比热容,可以通过查阅相关资料或者实验测定来确定。

3. 确定加热物质的温度变化ΔT。

加热物质的温度变化可以通过温度计等工具来测量得到。

4. 确定加热物质的加热时间t。

加热时间可以通过实验测定或者根据实际情况来确定。

5. 根据上述数据,使用上面给出的加热器件功率计算公式进行计算,得到加热器件所需的功率P。

三、加热器件功率计算的注意事项。

在进行加热器件功率计算时,需要注意以下几点:1. 确定加热物质的质量、比热容、温度变化和加热时间时,需要尽量准确地测量和确定这些数据,以确保计算结果的准确性。

2. 在实际应用中,需要考虑加热器件的热效率和传热损失等因素,对计算结果进行适当修正。

3. 在选择加热器件时,需要根据实际加热需求和加热物质的特性来确定所需的功率,以确保加热效果和经济性的平衡。

四、加热器件功率计算的实际应用。

加热器件功率计算的实际应用非常广泛,例如在工业生产中用于加热液体或固体材料,加热空气用于暖气系统,加热食品用于食品加工等。

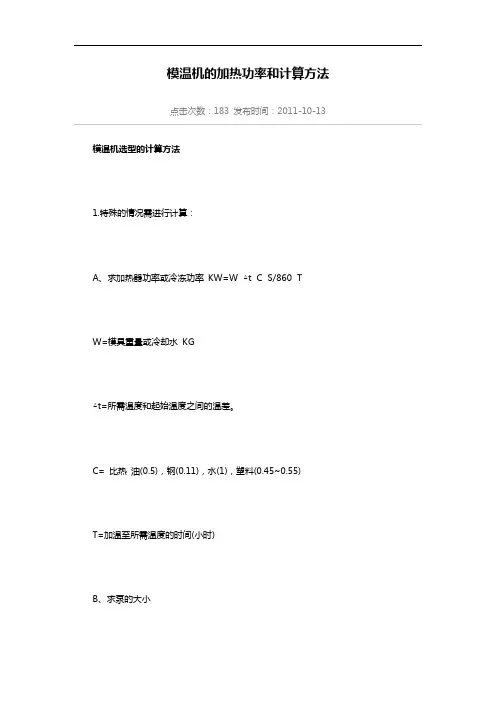

模温机的加热功率和计算方法点击次数:183 发布时间:2011-10-13 模温机选型的计算方法1.特殊的情况需进行计算:A、求加热器功率或冷冻功率KW=W×△t×C×S/860×TW=模具重量或冷却水KG△t=所需温度和起始温度之间的温差。

C= 比热油(0.5),钢(0.11),水(1),塑料(0.45~0.55)T=加温至所需温度的时间(小时)B、求泵的大小需了解客户所需泵浦流量和压力(扬程)P(压力Kg/cm2)=0.1×H(扬程M)×α(传热媒体比重,水=1,油=0.7-0.9)L(媒体所需流量L/min)=Q(模具所需热量Kcal/H)/C(媒体比热水=1 油=0.45)×△t(循环媒体进出模具的温差)×α×602.冷冻机容量选择A、Q(冷冻量Kcal/H)=Q1+Q2Q1(原料带入模具的热量Kcal/H)=W(每小时射入模具中原料的重量KG)×C×(T1-T2)×S(安全系数1.5~2) T1 原料在料管中的温度;T2 成品取出模具时的温度Q2 热浇道所产生的热量Kcal/HB、速算法(有热浇道不适用)1RT=7~8 OZ 1OZ=28.3g(含安全系数)1RT=3024Kcal/H=12000BTU/H=3.751KW1KW=860 Kcal/H 1 Kcal=3.97BTU3、冷却水塔选用=A+BA、射出成型机用冷却水塔RT=射出机马力(HP)×0.75KW×860Kcal×0.4÷3024 B、冷冻机用冷却水塔RT=冷冻机冷吨(HP)×1.25选择模具温度控制器时,以下各点是主要的考虑因素;1.泵的大小和能力。

2.内部喉管的尺寸。

3.加热能力。

4.冷却能力。

5.控制形式。

A、泵的大小从已知的每周期所需散热量我们可以很容易计算冷却液需要容积流速,其后再得出所需的正确冷却能力,模温控制器的制造商大都提供计算最低的泵流速公式。

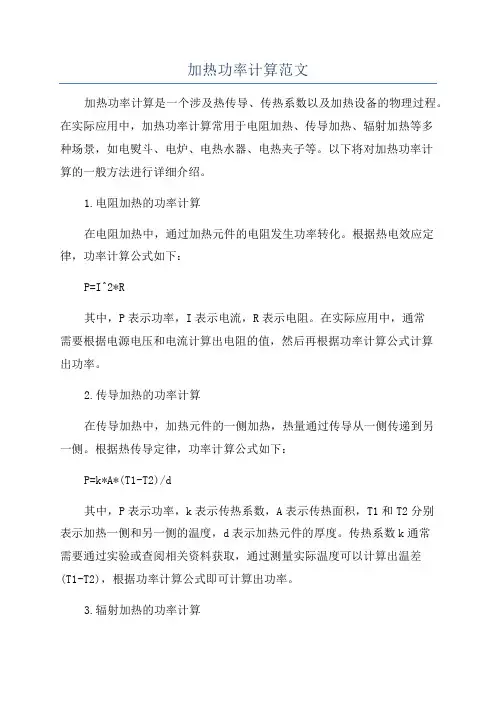

加热功率计算范文加热功率计算是一个涉及热传导、传热系数以及加热设备的物理过程。

在实际应用中,加热功率计算常用于电阻加热、传导加热、辐射加热等多种场景,如电熨斗、电炉、电热水器、电热夹子等。

以下将对加热功率计算的一般方法进行详细介绍。

1.电阻加热的功率计算在电阻加热中,通过加热元件的电阻发生功率转化。

根据热电效应定律,功率计算公式如下:P=I^2*R其中,P表示功率,I表示电流,R表示电阻。

在实际应用中,通常需要根据电源电压和电流计算出电阻的值,然后再根据功率计算公式计算出功率。

2.传导加热的功率计算在传导加热中,加热元件的一侧加热,热量通过传导从一侧传递到另一侧。

根据热传导定律,功率计算公式如下:P=k*A*(T1-T2)/d其中,P表示功率,k表示传热系数,A表示传热面积,T1和T2分别表示加热一侧和另一侧的温度,d表示加热元件的厚度。

传热系数k通常需要通过实验或查阅相关资料获取,通过测量实际温度可以计算出温差(T1-T2),根据功率计算公式即可计算出功率。

3.辐射加热的功率计算在辐射加热中,加热元件通过辐射能量传送热量。

根据辐射传热定律,功率计算公式如下:P=ε*σ*A*(T1^4-T2^4)其中,P表示功率,ε表示辐射率,σ表示斯特腾-玻尔兹曼常数(约为5.67*10^-8W/(m^2·K^4)),A表示辐射面积,T1和T2分别表示加热一侧和另一侧的温度。

辐射率ε通常需要通过实验或查阅相关资料获取,通过测量实际温度可以计算出温差(T1^4-T2^4),根据功率计算公式即可计算出功率。

总结:加热功率计算涉及电阻加热、传导加热和辐射加热等多种物理过程,需要根据实际情况选择合适的计算公式。

在实际应用中,必要的实验和资料查询是计算功率的关键步骤。

加热功率的准确计算对于加热设备的设计和运行十分重要,合理的功率设置能够提高加热效率,节约能源。

(仅供参考)冷却器的计算公式风冷却器的精确选型方法方法一:功率损耗计算法(最精确的方法)测算现有设备的功率损失,利用测量一定时间内油的温升,从而根据油的温升来计算功率损失。

通常用如下方法求得:PV =△T*C油*ρ油*V/t/60[KW] PV 功率损耗[KW] △T 系统的温升[℃] C油当量热容量[KJ/L],对于矿物油:1.88KJ/KGK ρ油油的密度[KG/L],对于矿物油:0.915KG/L V 油箱容量[L] t 工作时间[min] 例:测量某一液压系统在20分钟内油温从20℃上升到45℃,油箱容量为100L。

产生的热功率为:PV = 25*1.88*0.915*100/20/60 =3.58[KW] 然后按系统正常工作的最佳期望油温来计算当量冷却功率:P01= PV / (T1-T2)*η[KW/℃] P01 当量冷却功率T1 期望温度T2 环境温度η安全系数,一般取1.1 假如该系统的最佳期望油温为55℃,当时的环境温度为35℃ P01 =3.58*1.1/(55-35)=1.97[KW/℃] 最后按当量冷却功率来选择所匹配的冷却器。

方法二:发热功率估算法(最简单的方法)一般取系统总功率的1/3作为冷却器的冷却器功率。

方法三:流量计算法(最实用的方法)A.用于回油管路冷却Q=L*S*ηS =A1/A2 B.用于泻油管路或独立冷却回路冷却Q =L*η式中Q 冷却器的通过量[L/min] L 油泵的吐出量[L/min] S 有效面积比A1油缸无杆腔有效面积A2油缸有杆腔有效面积η安全系数(1.5 ~ 2),一般取1.8,液压油黏度越大则安全系数越大。

对于需要配置或改装液压冷却系统的机动车辆,计算出液压系统单位时间内的热损耗,即系统的发热功率Pv,然后结合你需要的油温期望值T1,对照风冷却器的当量冷却功率P1曲线图,选择与之匹与的型号。

这是普遍使用的计算方法。

必须注意,在测定系统单位时间内油的温升时,要区分是否有冷却器在工作,该文所指的工况是系统没有冷却器时油的温升。

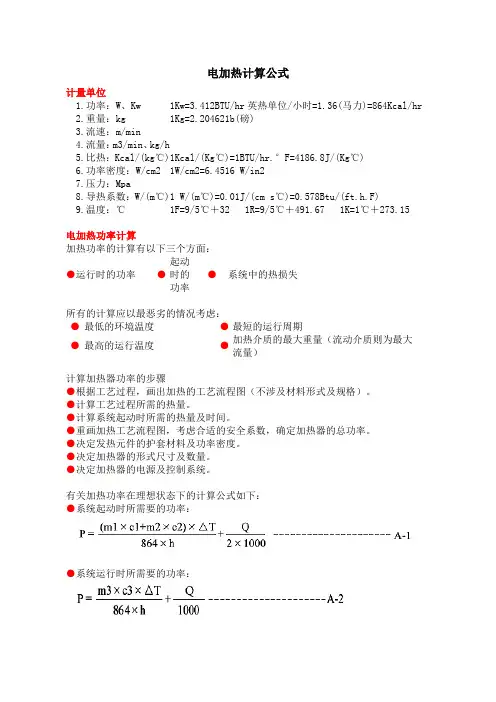

电加热计算公式计量单位1.功率:W、Kw 1Kw=3.412BTU/hr英热单位/小时=1.36(马力)=864Kcal/hr2.重量:kg 1Kg=2.204621b(磅)3.流速:m/min4.流量:m3/min、kg/h5.比热:Kcal/(kg℃)1Kcal/(Kg℃)=1BTU/hr.°F=4186.8J/(Kg℃)6.功率密度:W/cm2 1W/cm2=6.4516 W/in27.压力:Mpa8.导热系数:W/(m℃)1 W/(m℃)=0.01J/(cm s℃)=0.578Btu/(ft.h.F)9.温度:℃1F=9/5℃+32 1R=9/5℃+491.67 1K=1℃+273.15电加热功率计算加热功率的计算有以下三个方面:●运行时的功率●起动时的功率●系统中的热损失所有的计算应以最恶劣的情况考虑:●最低的环境温度●最短的运行周期●最高的运行温度●加热介质的最大重量(流动介质则为最大流量)计算加热器功率的步骤●根据工艺过程,画出加热的工艺流程图(不涉及材料形式及规格)。

●计算工艺过程所需的热量。

●计算系统起动时所需的热量及时间。

●重画加热工艺流程图,考虑合适的安全系数,确定加热器的总功率。

●决定发热元件的护套材料及功率密度。

●决定加热器的形式尺寸及数量。

●决定加热器的电源及控制系统。

有关加热功率在理想状态下的计算公式如下:●系统起动时所需要的功率:●系统运行时所需要的功率:加热系统的散热量●管道●平面式中符号,含义如下:P功率:kW Q散热量:管道为W/m;平面为W/m2 m1介质重量:kg λ保温材料的导热数:W/mkc1介质比热:kcal/kg℃δ保温材料厚度:mmm2容器重量:kg d管道外径:mmc2介质比热:kcal/kg℃L管道长度:mm 3每小时增加的介质重量或流量:kg/hS系统的散热面积:m2c3介质比热:kcal/kg℃△T介质和环境温度之差或温升:℃h加热时间:h各种物质的密度各种物质的溶点溶解热沸点和汽化热在工程的计算和电加热器的选型中,经常要涉及到一些常用数据,如介质表面的热损失、介质在不同工况下的温度变化等。

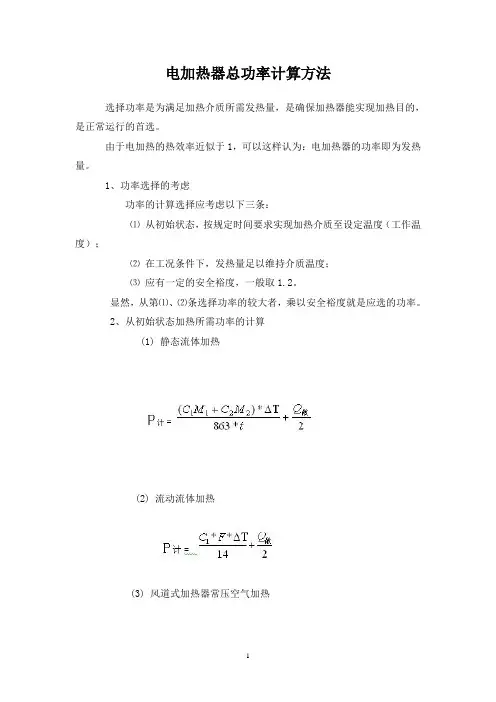

电加热器总功率计算方法

选择功率是为满足加热介质所需发热量,是确保加热器能实现加热目的,是正常运行的首选。

由于电加热的热效率近似于1,可以这样认为:电加热器的功率即为发热量。

1、功率选择的考虑

功率的计算选择应考虑以下三条:

⑴从初始状态,按规定时间要求实现加热介质至设定温度(工作温度);

⑵在工况条件下,发热量足以维持介质温度;

⑶应有一定的安全裕度,一般取1.2。

显然,从第⑴、⑵条选择功率的较大者,乘以安全裕度就是应选的功率。

2、从初始状态加热所需功率的计算

(1) 静态流体加热

(2) 流动流体加热

(3) 风道式加热器常压空气加热

以上三式中

P计——电加热器所需功率(KW);

Q散——在设定温度下容器的散热量(KW);

一般有

C1 —被加热介质的比热。

(Kcal/(kg·℃)

C2 —容器(系统)的比热。

(Kcal/(kg·℃)

M1 —被加热介质质量。

(Kg);

M2 —容器(系统)质量(Kg);

ΔТ—设定温度与初始温度的差值。

(℃);

t —从初始温度加热介质至设定温度所规定的时间。

(h);

F —加热介质流量,(一般取最大流量)。

(m /min);

S —散热面积。

(m2);

q损—(保温)材料在设定温度下,单位面积上的热损失量。

(Kwh/m )

3. 维持介质温度所需功率的计算

式中:

P维—电加热器维持介质温度所需功率。

(KW) M1增—每小时增加的介质质量。

(Kg/h)。

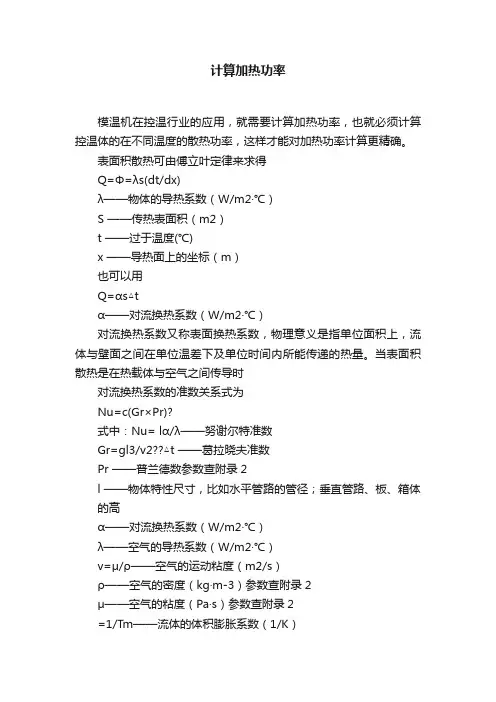

计算加热功率模温机在控温行业的应用,就需要计算加热功率,也就必须计算控温体的在不同温度的散热功率,这样才能对加热功率计算更精确。

表面积散热可由傅立叶定律来求得Q=Φ=λs(dt/dx)λ——物体的导热系数(W/m2·℃)S ——传热表面积(m2)t ——过于温度(℃)x ——导热面上的坐标(m)也可以用Q=αs△tα——对流换热系数(W/m2·℃)对流换热系数又称表面换热系数,物理意义是指单位面积上,流体与壁面之间在单位温差下及单位时间内所能传递的热量。

当表面积散热是在热载体与空气之间传导时对流换热系数的准数关系式为Nu=c(Gr×Pr)?式中:Nu= lα/λ——努谢尔特准数Gr=gl3/v2??△t ——葛拉晓夫准数Pr ——普兰德数参数查附录2l ——物体特性尺寸,比如水平管路的管径;垂直管路、板、箱体的高α——对流换热系数(W/m2·℃)λ——空气的导热系数(W/m2·℃)v=μ/ρ——空气的运动粘度(m2/s)ρ——空气的密度(kg·m-3)参数查附录2μ——空气的粘度(Pa·s)参数查附录2=1/Tm——流体的体积膨胀系数(1/K)Tm ——定性温度 Tm=(T1+T0)/2+273 T1和 T0分别代表热源的表面温度和空气温度,t= T1-T0 ——过于温度(℃)c和n可由GrPr值查附录1的到具体的公式lα/λ= c(Gr×Pr)?α=λc(Gr×Pr)?/l=λc (gl3/v2??△t×Pr)?/l=λc{(9.8×l3/(μ/ρ)2×(1/[(T1+T0)/2+273])×(T1-T0) ×Pr }?/l表面积散热量Q=α×s×△t参数查附录1×Pr)?中的c和n值(GrPr)范围c n104~1090.531/4do109~10120.131/3垂直管或板高度L104~1090.591/4`109~10120.101/3参数查附录2度-3比定压热容cp/kJ·kg-1·K-1导热系数λ/10-2W·m-1·K-1粘度μ/10-5Pa·s普兰德数Pr 1.009 2.279 1.620.716-10 1.342 1.009 2.360 1.670.7120 1.293 1.009 2.442 1.720.70710 1.247 1.009 2.512 1.760.70520 1.205 1.013 2.593 1.810.70330 1.165 1.013 2.675 1.860.70140 1.128 1.013 2.756 1.910.69950 1.093 1.017 2.826 1.960.69860 1.060 1.017 2.896 2.010.69670 1.029 1.017 2.966 2.060.69480 1.000 1.022 3.047 2.110.692900.972 1.022 3.128 2.150.6901000.946 1.022 3.210 2.190.6881200.898 1.026 3.338 2.280.6861400.854 1.026 3.489 2.370.6841600.815 1.026 3.640 2.450.6821800.779 1.034 3.780 2.530.6812000.746 1.034 3.931 2.600.6802500.674 1.043 4.268 2.740.6773000.615 1.047 4.605 2.970.6743500.566 1.055 4.908 3.140.6764000.524 1.068 5.210 3.300.6785000.456 1.072 5.745 3.620.687例:在一室温为20℃的大房间中,安有直径为0.1m、水平长度为10M的管道,若管道外壁平均温度为180℃,试求该管道因自然对流的散热量.解:自然对流的对流换热系数α=λc (Gr×Pr)?/l=λc (gl3/v2??△t×Pr)?/l由?t= T1-T0=180-20=160查表可得ρ=0.815 kg·m-3μ=2.45*10-5 Pa·s)Pr=0.682λ=3.640*10-2W·m-1·K-1=1/Tm=1/【(T1+T0)/2+273】=1/373Gr =9.8×l3/(μ/ρ)2×(1/[(T1+T0)/2+273])×(T1-T0)=9.8×0.1×0.1×0.1÷(2.45*10-5÷0.815)2×1/373×160=9.8*10-3×0.42÷(3*10-5)2=4.11*10-3÷(3*10-5)2=4.57*106Gr×Pr=4.57*106×0.682 =3.12*106查表可得c=0.52 n=1/4 α=λc (gl3/v3??△t×Pr)?/l=3.640*10-2×0.52×(3.12*106)?/0.1=0.019×(3.12*106)?/0.1=0.019×42/0.1=7.98 W/m2·℃)Q=αs△t=7.98×(2πrL) ×160=7.98×3.14×160=4009W 直径为0.1m水平圆管各个温度下的α值180℃α=7.98 W/m2·℃)。

模温机的加热功率和计算方法点击次数:183 发布时间:2011-10-13 模温机选型的计算方法1.特殊的情况需进行计算:A、求加热器功率或冷冻功率KW=W×△t×C×S/860×TW=模具重量或冷却水KG△t=所需温度和起始温度之间的温差。

C= 比热油(0.5),钢(0.11),水(1),塑料(0.45~0.55)T=加温至所需温度的时间(小时)B、求泵的大小需了解客户所需泵浦流量和压力(扬程)P(压力Kg/cm2)=0.1×H(扬程M)×α(传热媒体比重,水=1,油=0.7-0.9)L(媒体所需流量L/min)=Q(模具所需热量Kcal/H)/C(媒体比热水=1 油=0.45)×△t(循环媒体进出模具的温差)×α×602.冷冻机容量选择A、Q(冷冻量Kcal/H)=Q1+Q2Q1(原料带入模具的热量Kcal/H)=W(每小时射入模具中原料的重量KG)×C×(T1-T2)×S(安全系数1.5~2) T1 原料在料管中的温度;T2 成品取出模具时的温度Q2 热浇道所产生的热量Kcal/HB、速算法(有热浇道不适用)1RT=7~8 OZ 1OZ=28.3g(含安全系数)1RT=3024Kcal/H=12000BTU/H=3.751KW1KW=860 Kcal/H 1 Kcal=3.97BTU3、冷却水塔选用=A+BA、射出成型机用冷却水塔RT=射出机马力(HP)×0.75KW×860Kcal×0.4÷3024 B、冷冻机用冷却水塔RT=冷冻机冷吨(HP)×1.25选择模具温度控制器时,以下各点是主要的考虑因素;1.泵的大小和能力。

2.内部喉管的尺寸。

3.加热能力。

4.冷却能力。

5.控制形式。

A、泵的大小从已知的每周期所需散热量我们可以很容易计算冷却液需要容积流速,其后再得出所需的正确冷却能力,模温控制器的制造商大都提供计算最低的泵流速公式。

电加热器功率计算集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)一、一般按以下三步进行电加热器的设计计算:1.计算维持介质温度不变的前提下,实际所需要的维持温度的功率2.计算从初始温度在规定的时间内加热至设定温度的所需要的功率3.根据以上两种计算结果,选择加热器的型号和数量。

总功率取以上二种功率的最大值并考虑1.2系数。

公式:1.维持介质温度抽需要的功率KW=C2M3△T/864+P式中:M3每小时所增加的介质kg/h2.初始加热所需要的功率KW = ( C1M1△T + C2M2△T )÷ 864/P + P/2式中:C1C2分别为容器和介质的比热(Kcal/Kg℃)M1M2分别为容器和介质的质量(Kg)△T为所需温度和初始温度之差(℃)H为初始温度加热到设定温度所需要的时间(h)P最终温度下容器的热散量(Kw)二、电加热性能曲线下面是一些在电加热计算中经常要用到的性能曲线。

三、设计计算举例:有一只开口的容器,尺寸为宽500mm,长1200mm,高为600mm,容器重量150Kg。

内装500mm高度的水,容器周围都有50mm的保温层,材料为硅酸盐。

水需3小时内从15℃加热至70℃,然后从容器中抽取20kg/h的70℃的水,并加入同样重量的水。

需要多大的功率才能满足所要的温度。

技术数据:1、水的比重:1000kg/m32、水的比热:1kcal/kg℃3、钢的比热:0.12kcal/kg℃4、水在70℃时的表面损失4000W/m25、保温层损失(在70℃时)32W/m26、容器的面积:0.6m27、保温层的面积:2.52m2初始加热所需要的功率:容器内水的加热:C1M1△T = 1×(0.5×1.2×0.5×1000)×(70-15) = 16500 kcal容器自身的加热:C2M2△T = 0.12×150×(70-15) = 990 kcal平均水表面热损失:0.6m2 × 4000W/m2 × 3h × 1/2 × 864/1000 = 3110.4 kcal平均保温层热损失:2.52m2 × 32W/m2 × 3h × 1/2 × 864/1000 = 104.5 kcal(考虑20%的富裕量)初始加热需要的能量为:(16500 + 990 + 3110.4 + 104.5)×1.2 = 70258.8 kcal/kg℃工作时需要的功率:加热补充的水所需要的热量:20kg/H × (70-15)×1kcal/kg℃ = 1100kcal水表面热损失:0.6m2 × 4000W/m2 × 1h × 864/1000 = 2073.6 kcal 保温层热损失:2.52m2 × 32W/m2 × 1h × 864/1000 = 69.67 kcal(考虑20%的富裕量)工作加热的能量为:(1100 + 2073.6 + 69.6)×1.2 = 6486.54 kcal/kg℃工作加热的功率为:6486.54 ÷864÷1 = 7.5 kw初始加热的功率大于工作时需要的功率,加热器选择的功率至少要27.1kw。

冷却效率计算公式

在能源利用过程中,产生热量是必不可少的,但是过多的热量会对设备、环境等造成不利影响,因此需要对热量进行冷却处理。

为了更好地实现冷却效率的计算,以下是一些常见的计算公式:

1. 热流量计算公式

热流量是指单位时间内传递热量的能力,常用单位是瓦特(W)。

热流量的计算公式为:

Q = k * A * (T1 - T2)

其中,Q为热流量,k为热传导系数,A为传热面积,T1和T2分别为热源和冷却介质的温度。

2. 冷却量计算公式

冷却量是指冷却介质吸收的热量,是评价冷却效果的重要指标。

通常求冷却量需要知道流量、温度、比热等参数,计算公式为:

Qc = m * c * Δt

其中,Qc为冷却量,m为介质质量流量,c为介质比热容,Δt为介质温度差。

3. 冷却效率计算公式

冷却效率是指冷却介质吸收的热量与热源释放的热量之比,通常用百分比表示。

计算公式为:

η = (Qc / Qh) * 100%

其中,η为冷却效率,Qc为冷却量,Qh为热源释放的热量。

以上是常见的冷却效率计算公式,合理的选用和精准的计算能够为冷却过程提供科学的依据,提高能源利用效率、降低成本、减少环境污染等方面具有重要意义。

加热器的计算公式

1. 加热器功率计算公式

加热器功率的计算取决于所需的加热量和加热时间。

一种常用

的加热器功率计算公式是:

功率(W)= 加热量(J)/ 加热时间(s)

其中,功率以瓦特(W)为单位,加热量以焦耳(J)为单位,加热时间以秒(s)为单位。

通过这个计算公式,我们可以根据所

需的加热量和加热时间来确定所需的加热器功率。

2. 温度变化计算公式

当加热器作用于物体时,物体的温度会发生变化。

温度变化可

以通过下面的计算公式来估算:

温度变化(ΔT)= 加热量(J)/ 热容(J/℃)

其中,温度变化以摄氏度(℃)为单位,加热量以焦耳(J)

为单位,热容以焦耳/摄氏度(J/℃)为单位。

通过这个计算公式,

我们可以根据加热量和物体的热容来估算温度的变化情况。

3. 加热器效率计算公式

加热器效率是指加热器所提供的实际加热量与理论加热量之间

的比值。

加热器效率可以通过下面的计算公式来估算:

加热器效率(η)= 实际加热量(J)/ 理论加热量(J)

其中,加热器效率为无单位的百分数,实际加热量以焦耳(J)为单位,理论加热量以焦耳(J)为单位。

通过这个计算公式,我

们可以估算加热器的效率水平。

以上是一些常用的加热器计算公式。

根据具体的加热器类型和

条件,可能还会有其他的计算公式适用。

对于具体的加热器设计和

使用,建议与相关专业人士进行进一步咨询和讨论。

电加热器总功率选择的计算选择功率是为了满足加热介质所需发热量,是确保加热器能实现加热目的,正常运行的首选。

由于电加热的热效率近似于1,可以这样认为:电加热器的功率即为发热量。

1、功率选择的考虑功率的计算选择应考虑以下三条:⑴ 从初始状态,按规定时间要求实现加热介质至设定温度(工作温度);⑵ 在工况条件下,发热量足以维持介质温度;⑶ 应有一定的安全裕度,一般取1.2。

显然,从第⑴、⑵条选择功率的较大者,乘以安全裕度就是应选的功率。

2、从初始状态加热所需功率的计算(1) 静态流体加热(2) 流动流体加热(3) 风道式加热器常压空气加热以上三式中P计——电加热器所需功率(KW);Q散——在设定温度下容器的散热量(KW);一般有C1 —被加热介质的比热。

(Kcal/(kg·℃)C2 —容器(系统)的比热。

(Kcal/(kg·℃)M1 —被加热介质质量。

(Kg);M2 —容器(系统)质量(Kg);ΔТ—设定温度与初始温度的差值。

(℃);t —从初始温度加热介质至设定温度所规定的时间。

(h);F —加热介质流量,(一般取最大流量)。

(m /min);S —散热面积。

(m2);q损—(保温)材料在设定温度下,单位面积上的热损失量。

(Kwh/m )3. 维持介质温度所需功率的计算式中:P维—电加热器维持介质温度所需功率。

(KW)M1增—每小时增加的介质质量。

(Kg/h)比热容编辑词条比热容(specific heat capacity)又称比热容量,通常用符号c表示,简称比热(specific heat),是单位质量物质的热容量,即是单位质量物体改变单位温度时的吸收或释放的内能。

比热容是表示物质热性质的物理量。

[1]目录● 1基本信息● 2结构简式● 3发展历史● 4生产应用● 5常见物质1基本信息比热容是单位质量的某种物质升高单位温度所需的热量。

其国际单位制中的单位是焦耳每千克开尔文(J /(kg·K) 或J /(kg·℃),J是指焦耳,K是指热力学温标,与摄氏度℃相等),即令1千克的物质的温度上升(或下降)1摄氏度所需的能量。

计算所需的冷却功率标题:计算所需的冷却功率:理解、计算及其影响因素引言:当我们谈论计算机、服务器或其他电子设备时,冷却功率是一个关键的概念。

计算设备产生的热量需要通过适当的冷却系统来散发,以保持设备在适宜的工作温度范围内。

在本文中,我们将深入探讨计算所需的冷却功率,并解释其计算方法及其影响因素。

第一部分:冷却功率的概述1.1 什么是冷却功率?- 解释冷却功率的定义和基本概念。

- 强调计算设备散热的重要性。

1.2 为什么需要冷却功率?- 阐述计算设备产生大量热量的原因。

- 说明高温对设备的负面影响。

1.3 冷却功率的重要性- 表明适当的冷却功率可确保设备正常运行。

- 强调冷却系统在延长设备寿命和提高性能方面的作用。

第二部分:计算冷却功率2.1 冷却功率的计算方法- 解释不同计算方法的优缺点。

- 介绍常用的方法,如热平衡方程法或热阻法。

2.2 计算冷却功率的公式- 给出常见公式,如冷却功率 = 设备产生的热量 - 散热系统的热损失。

- 提供示例,以便读者更好地理解公式的应用。

第三部分:影响冷却功率的因素3.1 设备的功耗- 阐明计算设备功耗与冷却功率之间的关系。

- 解释如何根据设备规格和负载来计算功耗。

3.2 设备的散热特性- 介绍散热系统的类型和设计原则。

- 探讨设备的散热效率和换热系数的影响。

3.3 环境因素- 强调环境温度对冷却功率的影响。

- 讨论湿度、空气流通和尘埃对散热的重要性。

第四部分:对冷却功率的观点和理解4.1 冷却功率的管理策略- 提出有效的冷却功率管理措施,如优化散热系统和控制设备功耗。

- 说明如何选择适当的冷却系统以满足需求。

4.2 冷却功率与节能环保- 探讨减少冷却功率对能源消耗和环境影响的积极意义。

- 强调选择节能型设备的重要性。

结论:通过本文,我们详细了解了计算所需的冷却功率的多个方面。

我们解释了冷却功率的概念,并讨论了计算方法及其影响因素。

同时,我们提供了对这一主题的观点和理解,以帮助读者更全面、深刻地理解冷却功率的重要性和管理方法。

加热功率计算公式初三化学初三化学,以加热功率计算公式。

在初中化学中,我们学习了许多关于热能和能量转化的知识。

其中,加热功率的计算是一个重要的概念,它可以帮助我们了解物体的加热速度和所需的能量。

本文将介绍加热功率的计算公式以及其在化学实验和生活中的应用。

首先,我们来了解一下加热功率的定义。

加热功率是指单位时间内向物体传递的热能的大小,通常用单位时间内传递的热量来表示。

在化学实验中,我们经常需要知道加热功率来控制反应的速率和温度变化。

在生活中,加热功率的概念也可以帮助我们选择合适的加热设备和节约能源。

加热功率的计算公式是:P = Q / t。

其中,P表示加热功率,单位是瓦特(W);Q表示传递的热量,单位是焦耳(J);t表示传递热量的时间,单位是秒(s)。

在化学实验中,我们可以通过实验数据来计算加热功率。

例如,当我们需要将100克的水加热到100摄氏度,假设需要传递的热量Q为4200焦耳,传递热量的时间t为60秒,那么加热功率P就可以通过公式计算得出:P = 4200 / 60 = 70瓦特。

这意味着我们需要以70瓦特的功率来加热水,才能在60秒内将其加热到100摄氏度。

通过计算加热功率,我们可以选择合适的加热设备,以确保实验的顺利进行。

在生活中,加热功率的概念也可以帮助我们选择合适的加热设备。

例如,当我们需要购买电热水壶时,可以根据加热功率来选择合适的型号。

一般来说,加热功率越大的电热水壶,加热速度就越快,节约时间和能源。

除了加热功率的计算公式外,我们还可以通过其他方法来计算加热功率。

例如,在实验室中,我们可以利用热容量和温度变化来计算加热功率。

热容量是指单位质量物质升高1摄氏度所需的热量,通常用单位质量的物质的热容量来表示。

通过测量温度变化和物质的热容量,我们可以计算出传递的热量和加热功率。

总之,加热功率的计算是化学实验和生活中的重要概念。

通过加热功率的计算公式和实验方法,我们可以了解物体的加热速度和所需的能量,选择合适的加热设备,控制反应的速率和温度变化,节约能源,提高实验效率。

加热冷却功率计算公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]模温机的加热功率和计算方法点击次数:183 发布时间:2011-10-13 模温机选型的计算方法?1.特殊的情况需进行计算:?A、求加热器功率或冷冻功率KW=W×△t×C×S/860×T ?W=模具重量或冷却水 KG?△t=所需温度和起始温度之间的温差。

?C= 比热油,钢,水(1),塑料~?T=加温至所需温度的时间(小时)?B、求泵的大小?需了解客户所需泵浦流量和压力(扬程)?P(压力Kg/cm2)=×H(扬程M)×α(传热媒体比重,水=1,油=?L(媒体所需流量L/min)=Q(模具所需热量Kcal/H)/C(媒体比热水=1 油=×△t(循环媒体进出模具的温差)×α×60?2.冷冻机容量选择?A、Q(冷冻量Kcal/H)=Q1+Q2?Q1(原料带入模具的热量Kcal/H)=W(每小时射入模具中原料的重量KG)×C×(T1-T2)×S(安全系数~2) T1 原料在料管中的温度;T2 成品取出模具时的温度?Q2 热浇道所产生的热量Kcal/H?B、速算法(有热浇道不适用)?1RT=7~8 OZ 1OZ=28.3g(含安全系数)?1RT=3024Kcal/H=12000BTU/H=?1KW=860 Kcal/H 1 Kcal=?3、冷却水塔选用=A+B?A、射出成型机用?冷却水塔RT=射出机马力(HP)××860Kcal×÷3024?B、冷冻机用?冷却水塔RT=冷冻机冷吨(HP)×?选择模具温度控制器时,以下各点是主要的考虑因素;?1.泵的大小和能力。

?2.内部喉管的尺寸。

?3.加热能力。

?4.冷却能力。

?5.控制形式。

A、泵的大小?从已知的每周期所需散热量我们可以很容易计算冷却液需要容积流速,其后再得出所需的正确冷却能力,模温控制器的制造商大都提供计算最低的泵流速公式。

表在选择泵时是很有用,它准确地列出了不同塑料的散热能力。

?以下决定泵所需要提供最低流速的经验法则:?若模腔表面各处的温差是5℃时,?0.75gal/min/kW @5℃温差或是?min/kW @5℃温差?若模腔表面各处的温差是1℃,则所需的最低流速需要按比例乘大五倍即是3.75gal/min/kW 或是 min/kW。

为了获得产品质量的稳定性,很多注塑公司都应该把模腔表面的温差控制在1-2℃, 可是实际上其中很多的注塑厂商可能并不知道这温差的重要性或是认为温差的最佳范围是5-8℃。

?计算冷却液所需的容积流速,应使用以下的程序:?1.先计算栽一塑料/模具组合的所城要排走的热量:若?以前述的PC杯模为例,则实际需要散去的热量是:?一模件毛重(g)/冷却时间(s)=208/12=17.333g/s?PC的散热率是=368J/g或是368kJ/kg?所以每周期需要散去的热量=368×1,000=?2.再计算冷却所需的容积流速:?按照上述的经验法则若模腔表面的温差是5℃时,流速=×=4.78gal/min或是=×=min 若模腔表现的温差是1℃则流速=×5=23.9gal/min或是=×5=min?3.泵流速的规定?为了得到良好的散热效果,泵的流速能力应较计算的结果最少大10%,所以需使用27gal/min或是120/min的泵。

?4.泵压力的规定;?一般模温控制器的操作压力在2-5bar,由于在压力不足的情况下会影响冷却液的容积流速(流动的阻力产生压力损失),所以泵的压力愈高,流速愈稳定。

?对于冷却管道很细小的模具(例如管道直径是6mm/0. 236in),泵的压力便需要有10bar(145psi)才可提供足够的散热速度(即是冷却液速度)。

?大体上冷却液的容积液速要求愈高,管道的直径愈少则所需要的泵输出压力愈大。

所以在一般应用模温控制器的压力应超过了3bar. B、加热能力?图是典型的加热计算表,提供了就模具重所需要的加热量。

图的计算用法下:?1.纵轴代表着模具的重量。

?2.横轴代表着模具升温至所需温度的热量,单位是kW/hr。

?3. 37℃-121℃的各温度斜线提供了模具重量和模温控制器的发热能力在相应温度下的关系。

?例如我们可以从图查知:?1.把重量 500kg 的模具升温至 50℃所需的加热能力是hr。

2.把重700kg的模具升温至65℃所需的别热能力是hr。

?总的来说,加热能力愈强,则所需的升温时间,便相应地减少了(加热能力双倍,升温时间减少)。

图提供了注塑厂商一个很有用的资料,可以马上找出任何模具的加热要求,从而获得正确模温控制器的发热能力。

往往就是因为模温控制器的能力太低,引致模具不能达到最佳的温度状态。

欲想知道模温控制器实际表现,我们可以比较它的实际的和计算的模具升温时间。

?冷冻能力?模温控制器的冷冻线路的设计和组成零件对模温的精确控制致为重要。

当模具或加温液的温度上升至设定值时,模温控制器必须能快速地及有效地避免温度继续上升,办法是引进另一较低温度的液体,其引进的控制由电磁阀负责。

所以温度超驰的消除和稳定性取决于电磁阀的大小。

?冷却电磁阀的孔径可用以下的公式计算:?冷冻能力(gal/min)=kW×△t?这里△t=模温控制器所设定的生产温度和冷冻水温度之差:?kW=模具需要排走的热量以下表列出了不同电磁阀孔径所能提供的容积流速:?电磁阀孔径容积流速?in mm gal/min 1/min????????计算了冷冻能力后便可从以上表找出相应的电磁阀,如以下的例子:?PC杯模需要排走的热量是?生产的设定温度是 90℃?冷冻水的温度是 18℃?△T=90-18=72℃?所以冷冻能力=×316/72=0.28gal/min或min?从上表可知道孔径为6.35mm/0.250in的电磁阀可提供足够的容积流速,适宜使用于模温控制范围是±1℃的精确要求。

电磁阀阀门的压力降影响着流速。

上表的流速数值是基于1bar的压力降。

所以压力降愈高,冷冻水的流速愈快。

电磁阀的典型的压力降是2bar(29psi)。

C、液体式模温加热控制系统?任何一台模温控制器的主要目的是把模具温度控制在(±2°F)的范围内。

所以对于运行在模具管路间的液体的升温控制必须精确,否则模具温度控制的目的便不能达到了。

?某些模温控制器的控制方法祗属于开/关形式,其工作原理是比较实际和设定的温度。

倘若实际的温度比较设定的温度低很多,电热便全开,待实际温度达到设定值时,电热便被关上,由于开/关形式的控制产生了很大的实际正负温度偏差。

这温度变化不单祗直接地影响着液体的温度,还间接地带给了模具很大的过度升降,不消说最后定必反映在成品的质量上。

?所以我们应该使用PID(比例、积分、微分)形式的加热控制系统,它可以保证模具的温度控制维持在±1℃(±2°F)的范围内。

1、通过冷却水(油)进、出口温差来计算发热量Q = SH * De * F * DT / 60Q: 发热量 KWSH:比热水的比热为 Kg*C 千焦耳/千克*摄氏度) 油的比热为 Kg*C 千焦耳/千克*摄氏度)De: 比重水的比重1Kg/L (1千克/升) 油的比重0.88Kg/L千克/升)F:流量 LPM (L/min 升/分钟)DT: 冷却水(油)进出口温差(出口温度-进口温度)注: "/ 60" 是用于将流量升/分变为升/秒;1kW =1kJ/s ;例1:冷却水进水为20度,出水25度,流量10升/分钟发热量 Q = * 1 * 10 * (25-20) / 60 =选择冷水机冷量时可适当加大 20%-50%例2:冷却油进口为25度,出水32度,流量8升/分钟发热量 Q = * * 8 * (32-25) / 60 =选择冷水机冷量时可适当加大 20%-50%2、通过设备的功率、发热量估算a、如用于主轴冷却,可根据主轴电机功率的30%估算所需制冷机组的冷量。

例:电机,可选配或冷量的制冷机组;b、注塑机可按每安时冷量估算3、通过水(油)箱的温升来计算发热量Q = SH * De * V * DT / 60Q: 发热量 KWSH:比热水的比热为 Kg*C 千焦耳/千克*摄氏度) 油的比热为 Kg*C 千焦耳/千克*摄氏度)De: 比重水的比重1Kg/L (1千克/升) 油的比重0.88Kg/L 千克/升)V:水容量 L(升)包括水箱及管路中的总水容量DT: 水(油)在一分钟内的最大温升注: "/ 60" 是用于将温升摄氏度/分变为摄氏度/秒;1kW = 1kJ/s;注意:测量时,水(油)箱的温度需略低于环境温度;并且设备处于最大的负荷下工作。

例:水箱容积 1000L 最大的水温度/分钟发热量 Q = * 1 * 1000 * / 60 = 14KW选择冷水机冷量时可适当加大 20%-50%补充说明:1、冷水机的制冷量与环境温度及出水温度不同面变化;2、设备实际发热量亦会因为不同的工件、模具、参数等发生变化;3、使用冷水机后温度下降,连接管路、水箱、油箱、模具、主轴、设备表面温度会低于环境温度,因此会吸收热量导致负荷增大;4、在工业冷却的实际应用中很多情况是无法准确利用以上方法计算的,这时只能通过经验数据、同类设备类比等方法估算。

5、任何的计算方法都有可能会出现偏差,以致实际选用的制冷机组过大或过少,所以上面的方法仅作参考一、一般按以下三步进行电加热器的设计计算:1.计算维持介质温度不变的前提下,实际所需要的维持温度的功率2.计算从初始温度在规定的时间内加热至设定温度的所需要的功率3.根据以上两种计算结果,选择加热器的型号和数量。

总功率取以上二种功率的最大值并考虑系数。

公式:1.维持介质温度抽需要的功率KW=C2M3△T/864+P式中:M3每小时所增加的介质kg/h2.初始加热所需要的功率KW = ( C1M1△T + C2M2△T )÷ 864/P + P/2式中:C1C2分别为容器和介质的比热(Kcal/Kg℃)M1M2分别为容器和介质的质量(Kg)△T为所需温度和初始温度之差(℃)H为初始温度加热到设定温度所需要的时间(h)P最终温度下容器的热散量(Kw)二、电加热性能曲线下面是一些在电加热计算中经常要用到的性能曲线。

三、设计计算举例:有一只开口的容器,尺寸为宽500mm,长1200mm,高为600mm,容器重量150Kg。