2机械制造工艺基础第五版.第二章

- 格式:ppt

- 大小:1.52 MB

- 文档页数:53

第二篇,第一章,P48页3、某定型生产的厚铸铁件,投产以来质量基本稳定,但近一段时间浇不到和冷隔的缺陷突然增多,试分析其可能的原因。

答:浇不到和冷隔缺陷增多是由于液态合金的充型能力降低所致,由于投产以来质量基本稳定,因此,其结构影响因素应予以排除。

可能的原因有:1、材料化学成分发生变化,其结晶温度范围变宽。

导致流动性变差。

2、浇注温度及充型压力变小也会造成充型能力的降低。

3、铸型材料导热过快或铸型温度较低,使得液态合金温度降低过快。

4、铸型排气不畅或考虑天气因素导致温度降低过快。

4、既然提高浇注温度可改善充型能力,那么为什么又要防止浇注温度过高?答:浇注温度过高铸件容易产生缩孔、缩松、粘砂、析出性气孔、粗晶等缺陷,降低了出来的力学性能,因此,在保证充型能力的前提下,浇注温度不宜过高。

8、试用下面异形梁铸钢件分析其热应力形成原因,并用虚线标出铸件的变形方向。

第二篇,第三章,P73页4、浇注位置选择和分型面选择哪个重要?若它们的选择方案发生矛盾该如何统一?答:浇注位置是指浇注时铸件在型内所处的位置,铸件的浇注位置正确与否对铸件质量影响较大,是制定铸造方案时必须优先考虑的。

当浇注位置和分型面选择发生矛盾时,应首先考虑浇注位置,而后,根据试样形状、技术要求等内容对其分型面进行分型面的综合考虑评价,同时还需采用必要的措施,如施加冒口、安放冷铁等,获得合格的铸件产品。

5、图示铸件在单件生产条件下选用哪种造型方法。

(a)支架-整模造型(a)支架-分模造型(c)绳轮-挖砂造型+四箱造型(c)绳轮-活块造型(c)绳轮-环芯造型+分模造型环芯7、试绘制图示调整座铸件在大批量生产中的铸造工艺图。

用切削的方式加工出凹槽用钻孔方式加工内螺纹立铸卧铸成对卧铸-最优的大批量生产工艺第二篇,第四章,P81页2、什么是铸件的结构斜度?它与起模斜度有何不同?图示铸件结构是否合理?应如何改正?答:结构斜度是指铸件垂直于分型面上的不加工表面具有的斜度,是为了更好起模而设计。

机械制造工艺学第五版教学设计一、教学目标1.掌握机械制造行业的基本工艺流程、常用机床的结构和操作技能;2.深入理解加工工艺的基本原理和机理,熟悉机床操作过程中的注意事项;3.能够独立编制加工过程方案,解决加工中遇到的常见问题;4.培养学生的创新思维、团队协作与沟通能力。

二、教学内容1.机械加工工艺基础–工程图基础–材料与其加工性能–切削液的种类及应用–切削参数的计算与设置2.常用机床操作–车床的结构和操作–铣床的结构和操作–钻床的结构和操作–磨床的结构和操作–加工中心的结构和操作3.加工工艺设计–选择合适加工方式–制定加工方案和加工过程卡–进行加工过程分析及质量控制4.数控机床应用基础–数控机床的基本概念和组成部分–G代码和M代码的使用–数控加工程序的编制和Debug–数控加工后的质量检测三、教学方法1.讲授–通过多媒体演示让学生了解机械加工的工艺流程及机床结构和操作技能;–解释和阐述基本切削参数的计算与设置方法;–通过案例分析让学生熟悉加工过程中出现的常见问题和解决方法。

2.案例分析–针对实际生产中的加工过程,让学生通过讨论、分析和实践,综合运用所学知识解决加工问题;–培养学生思维能力,加强其对机械加工知识的理解。

3.实践训练–通过机床操作的实践训练,让学生掌握加工操作技能;–实现机械加工知识的应用和实践,培养学生解决实际机械加工问题的能力;–通过让学生合作完成实践任务,培养其团队协作和沟通能力。

四、教材选用《机械制造工艺学》第五版,《机械制造工艺学基础》第二版,中国机械工业出版社出版。

教材内涵丰富,内容全面,适合本课程教学内容。

五、教学评估1.期中评估:以在线测试的形式进行,主要测试学生基本的机械加工原理及其应用;2.期末考试:以笔试的形式进行,主要测试学生对机床结构和加工操作技能的掌握程度和加工过程设计、方案编制和加工质量控制能力;3.平时成绩:平时成绩分为课堂表现和实践任务表现评估,主要评估学生学习态度和学习能力,还有实践任务完成情况和成果。

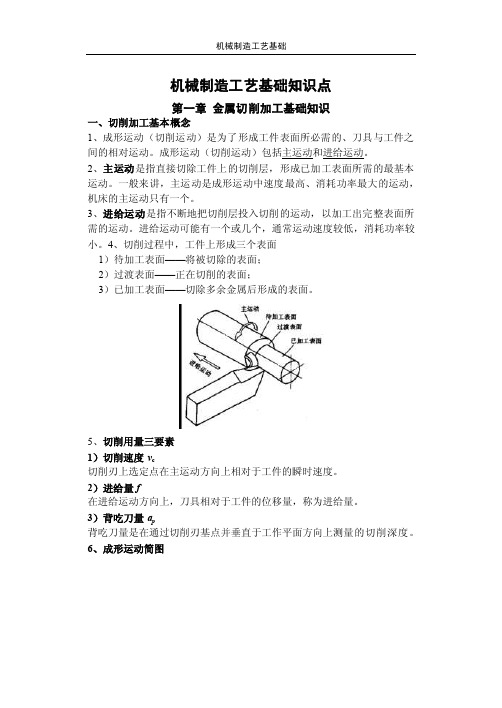

机械制造工艺基础知识点第一章金属切削加工基础知识一、切削加工基本概念1、成形运动(切削运动)是为了形成工件表面所必需的、刀具与工件之间的相对运动。

成形运动(切削运动)包括主运动和进给运动。

2、主运动是指直接切除工件上的切削层,形成已加工表面所需的最基本运动。

一般来讲,主运动是成形运动中速度最高、消耗功率最大的运动,机床的主运动只有一个。

3、进给运动是指不断地把切削层投入切削的运动,以加工出完整表面所需的运动。

进给运动可能有一个或几个,通常运动速度较低,消耗功率较小。

4、切削过程中,工件上形成三个表面1)待加工表面——将被切除的表面;2)过渡表面——正在切削的表面;3)已加工表面——切除多余金属后形成的表面。

5、切削用量三要素1)切削速度v c切削刃上选定点在主运动方向上相对于工件的瞬时速度。

2)进给量f在进给运动方向上,刀具相对于工件的位移量,称为进给量。

3)背吃刀量a p背吃刀量是在通过切削刃基点并垂直于工作平面方向上测量的切削深度。

6、成形运动简图7、切削层尺寸要素(1)切削层:刀具切过工件的一个单程,或只产生一圈过渡表面的过程中所切除的工件材料层。

(2)切削层尺寸平面:通过切削刃基点并垂直于该点主运动方向的平面,称为切削层尺寸平面。

(3)切削层尺寸要素①切削厚度:指在切削层尺寸平面内,沿垂直于切削刃方向度量的切削层尺寸。

②切削宽度:指在切削层尺寸平面内,沿切削刃方向度量的切削层尺寸。

③切削面积:是指在给定瞬间,切削层在切削层尺寸平面里的实际横截面面积。

二、刀具角度1、车刀的组成三个刀面:前面、主后面、副后面两个切削刃:主切削刃、副切削刃一个刀尖2、辅助平面1)基面:过切削刃选定点,垂直于主运动方向的平面。

2)主切削平面:过切削刃选定点,与切削刃相切,并垂直于基面的平面。

3)正交平面:通过主切削刃上的某一点,并同时垂直于基面和切削平面的平面。

3、车刀的标注角度γ(1)前角在正交平面中测量,是刀具前面与基面之间的夹角。

任课教师:胡迎春 班级:13级车、铣、钳 日期:4.28第二章锻压单元计划目的要求 1、掌握锻造的分类及工艺过程。

2、了解锻造的特点及应用。

3、掌握冲压的分类、特点及应用。

4、能够准确的判断锻造缺陷及产生的原因。

重点 1、锻造的分类及工艺过程。

2、冲压的分类。

3、锻造中的缺陷及产生的原因。

难点 自由锻与模锻的区别、冲压的不同工序。

课时安排 概述(1个课时)金属的加热和锻件冷却(1个课时)自由锻(2个课时)模锻(1个课时)冲压(1个课时)复习(1个课时)讲解习题册(1个课时)任课教师:胡迎春 班级:13级车、铣、钳 日期:4.29课程名称 机械制造工艺基础授课内容 教材对应位置 审批:压力加工 章 节二 1授课时数 1 授课时间 第二周 授课方式 讲授法教学目标认 知 目 标 掌握锻压的定义分类。

掌握锻造、冲压的定义及分类。

了解锻造、冲压的特点。

了解其他的压力加工的方法。

情 感 目 标 开拓思维,全面灵活的考虑、处理问题专业能力目标 锻压的定义及分类。

锻造冲压的定义分类。

教学重难点 教学重点 锻压的定义及分类。

锻造冲压的定义分类。

教学难点 压力加工的工序突破方法 通过观看锻压的加工视频、例举常见的锻压零件的实例加强理解。

自主探究 学生自行讨论在实际中所见到的锻压。

教 具 多媒体教学过程 主要内容及步骤组织教学 维持秩序、清点人数导入新课 把原材料制成毛坯是零件加工的前提,通常是由热加工工序来完成。

确定零件的结构时,必须与毛坯制造的工艺特点相适应,机械加工常用的毛坯有铸件、锻件、焊件和型材。

本章着重介绍应用普遍的锻压。

讲授新课 第二章 锻压§2-1 压力加工锻压:对坯料施加外力,使其产生塑性变形、改变尺寸、形状及改善性能,用以制造机械零件、工件或毛坯的成形加工方法。

一、锻造教学过程 主 要 教 学 内 容 及 步 骤讲授新课锻造:在加压设备及工(模)具的作用下,使金属坯料或铸锭产生局部或全部的塑性变形,以获得一定几何形状、尺寸和质量的锻件的加工方法。

《机械制造技术基础》部分习题参考解答第一章绪论1-1 什么是生产过程、工艺过程和工艺规程?答:生产过程——从原材料(或半成品)进厂,一直到把成品制造出来的各有关劳动过程的总称为该工厂的过程。

工艺过程——在生产过程中,凡属直接改变生产对象的尺寸、形状、物理化学性能以及相对位置关系的过程。

工艺规程——记录在给定条件下最合理的工艺过程的相关内容、并用来指导生产的文件。

1-2 什么是工序、工位、工步和走刀?试举例说明。

答:工序——一个工人或一组工人,在一个工作地对同一工件或同时对几个工件所连续完成的那一部分工艺过程。

工位——在工件的一次安装中,工件相对于机床(或刀具)每占据一个确切位置中所完成的那一部分工艺过程。

工步——在加工表面、切削刀具和切削用量(仅指机床主轴转速和进给量)都不变的情况下所完成的那一部分工艺过程。

走刀——在一个工步中,如果要切掉的金属层很厚,可分几次切,每切削一次,就称为一次走刀。

比如车削一阶梯轴,在车床上完成的车外圆、端面等为一个工序,其中,n, f, a p不变的为一工步,切削小直径外圆表面因余量较大要分为几次走刀。

1-3 什么是安装?什么是装夹?它们有什么区别?答:安装——工件经一次装夹后所完成的那一部分工艺过程。

装夹——特指工件在机床夹具上的定位和夹紧的过程。

安装包括一次装夹和装夹之后所完成的切削加工的工艺过程;装夹仅指定位和夹紧。

1-4 单件生产、成批生产、大量生产各有哪些工艺特征?答:单件生产零件互换性较差、毛坯制造精度低、加工余量大;采用通用机床、通用夹具和刀具,找正装夹,对工人技术水平要求较高;生产效率低。

大量生产零件互换性好、毛坯精度高、加工余量小;采用高效专用机床、专用夹具和刀具,夹具定位装夹,操作工人技术水平要求不高,生产效率高。

成批生产的毛坯精度、互换性、所以夹具和刀具等介于上述两者之间,机床采用通用机床或者数控机床,生产效率介于两者之间。

1-5 试为某车床厂丝杠生产线确定生产类型,生产条件如下:加工零件:卧式车床丝杠(长为1617mm ,直径为40mm ,丝杠精度等级为8级,材料为Y40Mn );年产量:5000台车床;备品率:5%;废品率:0.5%。