77 压铸工艺及模具--0901

- 格式:doc

- 大小:129.50 KB

- 文档页数:1

压铸工艺及模具设计压力铸造(简称压铸)属于特种铸造的范畴。

它是在普通铸造技术基础上发展起来的一种先进工艺。

压铸是一种将熔融状态或半熔融状态的金属浇入压铸机的压室,在高压力的作用下,以极高的速度充填在压铸模(压铸型)的型腔内,并在高压下使熔融或半熔融的金属冷却凝固成型而获得铸件的高效益、高效率的精密铸造方法。

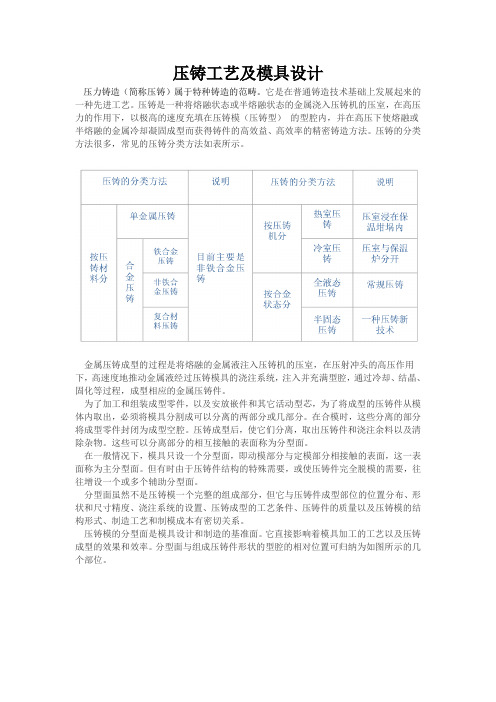

压铸的分类方法很多,常见的压铸分类方法如表所示。

金属压铸成型的过程是将熔融的金属液注入压铸机的压室,在压射冲头的高压作用下,高速度地推动金属液经过压铸模具的浇注系统,注入并充满型腔,通过冷却、结晶、固化等过程,成型相应的金属压铸件。

为了加工和组装成型零件,以及安放嵌件和其它活动型芯,为了将成型的压铸件从模体内取出,必须将模具分割成可以分离的两部分或几部分。

在合模时,这些分离的部分将成型零件封闭为成型空腔。

压铸成型后,使它们分离,取出压铸件和浇注余料以及清除杂物。

这些可以分离部分的相互接触的表面称为分型面。

在一般情况下,模具只设一个分型面,即动模部分与定模部分相接触的表面,这一表面称为主分型面。

但有时由于压铸件结构的特殊需要,或使压铸件完全脱模的需要,往往增设一个或多个辅助分型面。

分型面虽然不是压铸模一个完整的组成部分,但它与压铸件成型部位的位置分布、形状和尺寸精度、浇注系统的设置、压铸成型的工艺条件、压铸件的质量以及压铸模的结构形式、制造工艺和制模成本有密切关系。

压铸模的分型面是模具设计和制造的基准面。

它直接影响着模具加工的工艺以及压铸成型的效果和效率。

分型面与组成压铸件形状的型腔的相对位置可归纳为如图所示的几个部位。

图a是型腔全部设置在定模内能保证压铸件外形的同轴度要求,同时金属液的压射终端与分型面重合,有利于排出型腔内的气体,是最常用的一种形式。

图b,c是压铸件型腔被分型面截开,分别处于定模和动模内,合模时,必须有较高的形位要求才能保证压铸外形的同轴度。

图b则可能产生排气不畅的现象。

图d的型腔也分设在定模和动模内。

压铸工艺及模具嘿,咱今儿就来唠唠压铸工艺及模具这档子事儿!压铸啊,就好像是一个神奇的魔法,能把液态的金属变成各种形状精巧的物件。

你想想看,那滚烫的金属液,在模具这个“大怀抱”里,慢慢冷却、凝固,最后变成了我们需要的模样,这多有意思呀!模具呢,那可是压铸的关键。

它就像是一个特别定制的“模子”,决定了最终产品的形状和尺寸。

一个好的模具,那得是精心设计和制作出来的呀。

就好比是一个巧匠,一点点地雕琢出最完美的形状。

压铸工艺的过程啊,那可真是充满了挑战和惊喜。

首先得把金属加热到合适的温度,让它变成液态,就像那欢快流淌的小溪。

然后呢,把这液态金属迅速地注入到模具里,这一步可得快准狠,稍有不慎,可能就出岔子啦。

等金属液在模具里冷却凝固后,嘿,一个崭新的压铸件就诞生啦!这就像是一场精彩的表演,每个环节都不能出错。

要是温度没控制好,那可能出来的东西就有瑕疵啦;要是模具设计得不合理,那做出来的东西可能就不是我们想要的样子咯。

你说这压铸工艺像不像我们做饭呀?各种食材就好比是金属,锅就像是模具,我们得掌握好火候、调料,才能做出美味的菜肴。

而压铸工艺也是一样,得把各个环节都把握好,才能做出高质量的产品。

在压铸的世界里,模具的重要性可不能小瞧。

一个好的模具不仅能保证产品的质量,还能提高生产效率呢。

就像一双合脚的鞋子,能让我们走得更稳、更快。

而且啊,随着科技的不断进步,压铸工艺和模具也在不断地发展和创新呢。

新的材料、新的技术不断涌现,让压铸出来的产品越来越精致,越来越多样化。

你再想想,我们生活中的好多东西都是通过压铸工艺生产出来的呢。

那些精美的汽车零件、漂亮的电子产品外壳,说不定就是通过压铸工艺制造出来的呀。

这多神奇呀!总之呢,压铸工艺及模具是一个充满魅力和挑战的领域。

它就像一个隐藏在工业世界里的魔法,不断地创造出各种令人惊叹的产品。

让我们一起为这个神奇的工艺和模具点赞吧!它们可是为我们的生活增添了不少精彩呢!你说是不是呀?。

压铸模设计要点及压铸工艺压铸模设计要点及压铸工艺金属液在通过浇口时,其填充方式可分为层流式填充、喷射流填充、雾化流填充三种方式。

当浇口速度较低时,填充方式显层流的状态;当速度增加,金属液不再是连续流出,而是呈粗颗粒状喷出;当速度更高时,水则会呈雾状的细微颗粒喷出。

采用层流填充或雾状流填充均可产生令人满意的铸件,粗颗粒流填充因在填充过程中热量损失多而填充不好。

一般而言,浇口愈薄,浇口速度愈高才能达到雾化流的状态金属液进入型腔的流动状态是由流道和内浇口的形式决定的。

目前使用较多的流道形式有扇形流道和锥形流道两种。

浇注系统由直浇道,横浇道和内浇道等三部份组成。

扇形流道较适合于内浇口长度较短的产品,锥形流道适合于内浇口长度较长的产品。

不管是扇形流道还是锥形流道,从流道开始到内浇口其截面积应该逐渐缩小,才能保证控制合金液的流态,并防止气体卷入浇注系统;横浇道应具有一定的长度,可对金属液起到稳流和导向作用压铸模设计要点:一、模架1.外表面要求光亮平整,前后模框加2个打出孔,注意要加在没有镶件的位置,防止零件掉出来。

2.为了防止模板变形,起码做2个支撑柱,一个放在分流锥,一个放在分流锥的上面,注意不要与其他零件干涉。

3.模具底板要做通,便于散热。

4.定位圈内孔表面要求内圆磨后氮化,并沿出模方向抛光。

5.定位圈表面的冷却环底部到分流锥表面的长度一般等于料饼厚度。

固定此冷却环的方式有2种:烧焊和加热压入。

6.分流锥一定要做运水来冷却,且离分流锥表面25-30mm.7.模架四个导柱孔要做撬模槽,深度8-10mm。

8.模架一定要调质处理的,最好是锻打的模架。

二、内模,镶件1. 加工后热处理前做去应力处理。

一般铝合金淬火HRC45+/-1°C,锌合金淬火HRC46+/-1-1°C2.内模的配合公差:一般做到小于模框0.05-0.08mm左右,可以用吊环轻松取出放入模框。

顶针配合公差:大于等于8mm的顶针间隙0.05mm,小于等于6mm的顶针间隙0.025mm。

压铸成型工艺与模具设计一、引言压铸成型工艺是一种常见的金属零件制造方法,它通过将熔融金属注入模具中,经过冷却凝固后获得所需形状的零件。

模具设计是压铸成型工艺的关键环节,合理的模具设计可以保证产品质量和生产效率。

本文将介绍压铸成型工艺的基本原理以及模具设计的要点。

二、压铸成型工艺原理压铸成型工艺是将金属材料加热至液态,然后通过高压将熔融金属注入模具中,待冷却后获得所需形状的零件。

压铸成型工艺具有以下特点:1. 精度高:压铸成型工艺可以制造出形状复杂、尺寸精确的零件,满足不同行业的需求。

2. 生产效率高:压铸成型工艺具有高度自动化的特点,可以实现连续生产,提高生产效率。

3. 材料利用率高:压铸成型工艺可以减少废料产生,提高材料利用率。

4. 表面质量好:压铸成型工艺可以制造出光滑平整的表面,减少后续加工工序。

三、模具设计要点1. 材料选择:模具的材料应具有良好的热导性和耐磨性,常用的材料有冷作工具钢、热作工具钢和硬质合金等。

根据零件的要求,选择合适的模具材料。

2. 模具结构设计:模具的结构设计应考虑到零件的形状、尺寸和工艺要求,确保零件的成型质量。

模具的结构主要包括模腔、模芯、导向机构和冷却系统等。

3. 浇注系统设计:浇注系统的设计直接影响到熔融金属的流动和充填情况,应合理布置浇口、冲压头和溢流槽等。

同时,应考虑熔融金属的冷却和凝固过程,避免产生缺陷。

4. 铸件脱模设计:铸件脱模设计应考虑到零件的形状、表面质量和模具的结构,以确保零件的完整性和光洁度。

可以采用顶出机构、斜顶和分模等方式来实现铸件的脱模。

5. 冷却系统设计:冷却系统的设计对于模具寿命和零件质量有着重要影响。

应根据零件的形状和厚度,在模具中设置合适的冷却水路,以加快冷却速度,避免产生缺陷。

6. 模具加工工艺:模具的加工工艺应选用适当的加工方法和工艺参数,以确保模具的精度和表面质量。

常用的加工方法包括数控加工、电火花加工和线切割等。

7. 模具试模调试:模具制造完成后,需要进行试模调试,以验证模具的性能和调整工艺参数。

压铸成形工艺与模具设计压铸成形是一种常用的金属成形工艺,它通过将熔融金属注入模具中,经过冷却固化后得到所需的零件形状。

压铸成形工艺具有高精度、高生产效率和可自动化的特点,广泛应用于汽车、电子、家电等领域。

本文将介绍压铸成形工艺的基本步骤以及模具设计的要点。

压铸成形的基本步骤包括模具设计、模具制造、材料准备、操作调试、生产、清洁保养等。

其中,模具设计是整个过程中非常关键的一步。

模具设计的好坏直接影响到成品的质量和生产效率。

模具设计的要点包括以下几个方面:1.零件形状的设计:零件形状应符合成形工艺的要求,避免出现浇注不良、缩松、气泡等缺陷。

同时,还要考虑到零件的结构强度和使用功能。

2.模具结构设计:模具结构应具有足够的刚度和稳定性,能够承受来自注射压力和冷却介质的力。

另外,模具的排气和冷却系统也需要进行合理设计。

3.浇注系统设计:浇注系统包括浇注口、溢流道和冷却孔等。

这些部件的设计应能够实现均匀的材料充填和快速的冷却。

浇注口的位置和大小、溢流道的宽度和长度、冷却孔的分布和尺寸等都需要经过计算和优化。

4.模具材料的选择:模具材料应具有足够的强度和耐磨性,能够承受高温和高压的作用。

常用的模具材料有工具钢、硬质合金和热作钢等。

5.模具制造工艺:模具的制造工艺包括数控加工、电火花加工、抛光等。

这些工艺的选择和操作要符合模具设计的要求,确保模具质量和寿命。

总之,压铸成形工艺与模具设计是密不可分的,模具设计的好坏直接影响到产品的质量和生产效率。

要设计出性能良好的模具,需要综合考虑零件形状、模具结构、浇注系统、材料选择和制造工艺等方面的因素。

只有不断优化和改进,才能满足不同产品的要求,推动压铸成形工艺的发展。

压铸工艺及模具设计在工业生产中,压铸工艺及模具设计是常见且重要的工艺制造方法。

压铸工艺以其高效、高质量和高精度的特点,被广泛应用于汽车、摩托车、电子、机械和家电等行业。

压铸工艺是指将金属材料经过加热熔化后,通过高压注入模具中,使金属凝固成型的工艺过程。

压铸工艺的主要特点是能够快速、高效地生产复杂形状、高精度的零部件。

压铸工艺通常分为冷室压铸和热室压铸两种方式。

冷室压铸适用于铝合金、镁合金和铜合金等高熔点金属的铸造,而热室压铸适用于低熔点金属如锌合金、铅合金和锡合金等的铸造。

模具设计在压铸工艺中起到了至关重要的作用。

模具设计的质量直接影响到产品的质量、生产效率和成本。

压铸模具通常包括上模、下模、模芯和顶针等零件组成。

对于复杂形状的产品,还需要考虑模具的结构、冷却系统和顶出机构等技术要求。

模具设计要考虑到产品的材料、几何复杂度、尺寸精度和表面质量等因素,充分利用材料的力学性能和热传导性能,以满足产品的工程要求。

1.材料选择:压铸工艺适用于铝合金、镁合金、铜合金、锌合金等多种金属材料。

不同的材料有不同的熔点、流动性和固化速度等特点,需要根据产品的要求选择合适的材料。

2.模具结构:模具的结构包括上模、下模和模芯等组成部分,需要考虑产品的几何形状、尺寸精度和表面质量等工程要求。

同时,模具还要具备良好的刚性和稳定性,以确保产品的精度和质量。

3.冷却系统:在压铸过程中,金属材料需要快速冷却和固化,以保证产品的密实性和准确性。

因此,模具中需要设置合理的冷却系统,以提高铸件的冷却速度和冷却效果。

4.顶出机构:对于出模困难的产品,需要设计合适的顶出机构,以确保产品能够顺利脱模。

顶出机构通常包括顶针、顶杆和顶出板等部件。

5.加工工艺:压铸工艺需要考虑金属材料的熔化温度、注射压力和注射速度等因素。

在模具设计中要合理设置熔化炉、喷嘴和压机等设备,确保加工工艺的可行性和稳定性。

在压铸工艺及模具设计中,需要综合考虑产品的功能要求、表面效果、生产批量和成本等因素,以找到最优的工艺和设计方案。

二O ——/二O 一二学年第一学期《压铸成型工艺与模具设计》期末考试试卷A卷(本试卷适用班级:模具09-1,拟卷教师:考试时间:90分钟,考试形式:闭卷)考生班级 _____________ 姓名____________ 学号_________一、填空题(每格2分,共40分)1._______________________________ 压铸机一般可分为 ______ 和□2.按照压铸模与压室的相对位置,冷压室压铸机可分为_______ 、______ 和________ 三种形式。

3.压铸成型优点是________________ 、_____________________ 、________________ 、与________________ 、 ________________ “4.压铸成型的缺点是_____________ 、______________ 、________________ o5.大多数的压铸件是用______ 、__________ 、________ 和___________ 等制成的。

6.在压铸过程中,压力的表示形式有____________ 和 _____________ o7.________ 是获得压铸件组织致密和轮丿郭清晰的重要因素,又是压力铸造区别于其他铸造方法的主要特征。

二、简答题:(每道10分,共40分)1、压力铸造的主耍成型工艺特征是什么?2、热压室压铸机压铸的基本原理是什么?3、压射比压冇什么作用?4、请解释压力流的概念?三. 分析题(20分)1、看下而的图,回答问题:(10分)1)请说明这幅压铸模具是在哪种压铸机上使用?768495/35一 34 33 32 3129 282726 25 24 23 22 21//////11 12 13 14 15 16 17 1819 202)并写出1〜9的零件名称?2、看卜而的图,回答问题:(10分)5 6 7 81)请写出该压铸模具的推出机构属于哪一类推出机构2)请写岀2〜8零件的名称?。

压铸成形工艺及模具设计一、压铸成形工艺1.压铸成形工艺是指将熔融的金属注入到压铸模腔中,经过一定的冷却时间和压力,使金属凝固成型的一种工艺。

压铸成形工艺主要用于制造复杂形状、精度高、表面质量要求较高的金属零件。

2.压铸成形工艺流程:(1)模具闭合:将模具的上下模闭合,并确保两模之间的间隙均匀。

(2)进料:将预先加热熔融的金属材料注入到压铸机的料斗中。

(3)注料:借助压铸机的压力将熔融金属注入到模腔中。

(4)冷却:通过冷却系统使金属冷却固化。

(5)脱模:打开模具,将成型的零件取出。

3.压铸成形工艺的优势:(1)成型周期短:压铸成形工艺生产周期短,能够高效地生产大量复杂形状的金属零件。

(2)生产精度高:由于模具的尺寸稳定,压铸成形工艺能够保证零件的尺寸精度高,表面质量好。

(3)材料利用率高:压铸成形工艺可以通过智能化控制,精确控制金属的注入量,减少材料浪费。

(4)工序简单:压铸成形工艺只需进行模具的闭合、注料、冷却和脱模等简单工序即可完成零件的生产。

二、模具设计1.模具是压铸成形工艺中非常重要的工具,模具设计的好坏直接影响到成型零件的质量和生产效率。

2.模具设计需要考虑的因素:(1)零件的形状复杂度:根据零件的形状复杂度选择合适的模腔结构,以保证零件的成型质量。

(2)材料的流动性:通过模具的设计,合理控制金属材料的流动性,以避免金属在注入过程中产生气孔和缺陷等问题。

(3)模具的耐用性:考虑到模具在生产过程中需要承受高温和高压等环境,应选择耐磨、耐腐蚀的材料制作模具。

(4)模具的冷却系统:设计合理的冷却系统,以确保模具在生产过程中能够及时散热,提高生产效率。

(5)模具的可维修性:合理设计模具的结构,以便于进行模具的维修和调整,延长模具的使用寿命。

3.模具设计的步骤:(1)确定零件的几何形状和尺寸。

(2)选择模具的结构类型。

(3)设计模腔和配套零部件。

(4)设计冷却系统和排气系统。

(5)选择模具材料和热处理工艺。

烟台南山学院

试 卷 分 析

2011—2012 年度第 二 学期

一、基本情况

课程名称 压铸工艺及模具

学时 40+16

学分

3.5

任课教师

张恕爱

命题教师

张恕爱

考试时间

2012.6.27

考试方式

闭卷 考试类型 考试

二、成绩统计

年级 2009 专业 材料成型及控制工程

班级 材料工程0901 参加考试

人数 37

期望平均分

80

实际平均分

87.5

分数段 90分以上人数

80-90分人数

70-80分人数

60-70分人数

不及格人数

人数

19

11

6

1

备注:成绩以所授课班级为单位进行统计。

5

10

152090-100

80-89

70-7960-69

0-59

成绩直方图

19

11

6

1

0成绩

人数

三、试卷分析

1、对出题的覆盖面、难度及侧重点的总体评价。

(以教学大纲为依据,是否符合大纲重

点、难点和覆盖面)

试题覆盖教学合同所要求的基本知识点,考察了学生对知识点的掌握程度。

难度一般,重点考察了学生对压铸模设计的掌握程度。

试题分五个大题:

第一题:判断题,考查学生对易错易混知识点的掌握程度。

第二题:选择题,考察了各章的重要知识点。

第三题:考察学生对压铸模最重点知识的掌握程度。

第四题:综合应用题,主要考察学生对压铸模的综合应用能力

总体评价是:题量适中,侧重重点,覆盖全面,符合教学合同内容要求。

2、对教学班级学生考试成绩总体评价及原因分析。

(根据考试情况按知识点进行详细分析)

总体来说,第一题判断题,学生答得很好,对易错易混知识点的熟练掌握,选择题学生答得很好,对基本概念的掌握很扎实。

简答题,学生答的不错,基本掌握了压铸模设计的相关知识点。

第四题综合应用题,总体答得不错,学生对压铸模设计知识点的综合应用能力较好。

3、问题、建议及今后要注意的问题。

1. 严格管理,加强考风建设。

2. 在今后的教学中,加强教学管理

教师签名:张恕爱

2012 年 7月3日。