量规塞规设计(1)资料

- 格式:ppt

- 大小:1.49 MB

- 文档页数:8

第6章 光滑极限量规6.1 概 述检验光滑工件尺寸时,可用通用测量器具,也可使用极限量规。

通用测量器具可以有具体的指示值,能直接测量出工件的尺寸,而光滑极限量规是一种没有刻线的专用量具,它不能确定工件的实际尺寸,只能判断工件合格与否。

因量规结构简单,制造容易,使用方便,并且可以保证工件在生产中的互换性,因此广泛应用于成批大量生产中。

光滑极限量规的标准是GB/T 1957-2006。

光滑极限量规有塞规和卡规之分,无论塞规和卡规都有通规和止规,且它们成对使用。

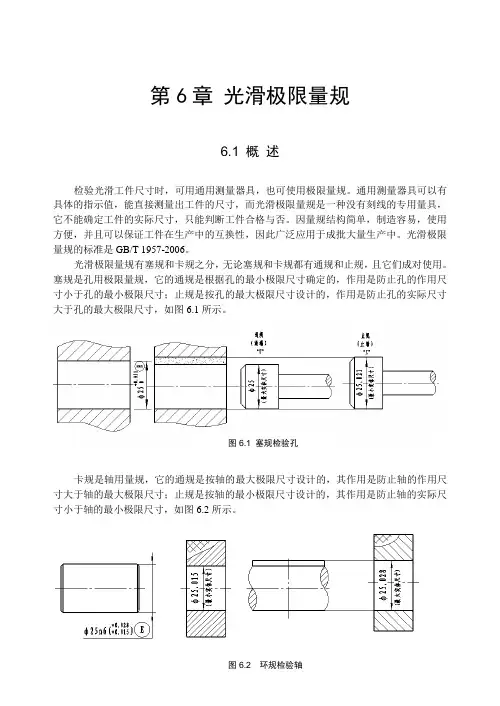

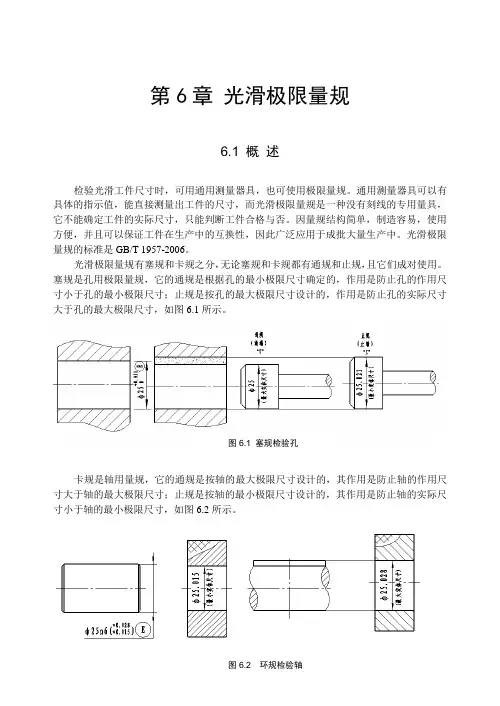

塞规是孔用极限量规,它的通规是根据孔的最小极限尺寸确定的,作用是防止孔的作用尺寸小于孔的最小极限尺寸;止规是按孔的最大极限尺寸设计的,作用是防止孔的实际尺寸大于孔的最大极限尺寸,如图6.1所示。

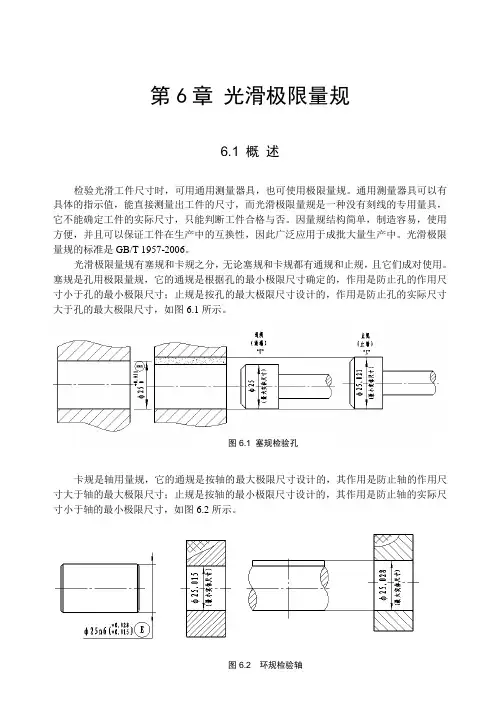

卡规是轴用量规,它的通规是按轴的最大极限尺寸设计的,其作用是防止轴的作用尺寸大于轴的最大极限尺寸;止规是按轴的最小极限尺寸设计的,其作用是防止轴的实际尺寸小于轴的最小极限尺寸,如图6.2所示。

图6.1 塞规检验孔图6.2 环规检验轴量规按用途可分为以下三类:1)工作量规工作量规是工人在生产过程中检验工件用的量规,它的通规和止规分别用代号“T”和“Z”表示。

2)验收量规验收量规量是检验部门或用户代表验收产品时使用的量规。

3)校对量规校对量规是校对轴用工作量规的量规,以检验其是否符合制造公差和在使用中是否达到磨损极限。

6.2量规设计6.2.1极限尺寸判断原则(泰勒原则)单一要素的孔和轴遵守包容要求时,要求其被测要素的实体处处不得超越最大实体边界,而实际要素局部实际尺寸不得超越最小实体尺寸,从检验角度出发,在国家标准“极限与配合”中规定了极限尺寸判断原则,它是光滑极限量规设计的重要依据,阐述如下:孔或轴的体外作用尺寸不允许超过最大实体尺寸。

即对于孔,其体外作用尺寸应不小于最小极限尺寸;对于轴,其体外作用尺寸不大于最大极限尺寸。

任何位置上的实际尺寸不允许超过最小实体尺寸。

第6章光滑极限量规6.1概述检验光滑工件尺寸时,可用通用测量器具,也可使用极限量规。

通用测量器具可以有具体的指示值,能直接测量出工件的尺寸,而光滑极限量规是一种没有刻线的专用量具,它不能确定工件的实际尺寸,只能判断工件合格与否。

因量规结构简单,制造容易,使用方便,并且可以保证工件在生产中的互换性,因此广泛应用于成批大量生产中。

光滑极限量规的标准是GB/T 1957-2006。

光滑极限量规有塞规和卡规之分,无论塞规和卡规都有通规和止规,且它们成对使用。

塞规是孔用极限量规,它的通规是根据孔的最小极限尺寸确定的,作用是防止孔的作用尺寸小于孔的最小极限尺寸;止规是按孔的最大极限尺寸设计的,作用是防止孔的实际尺寸大于孔的最大极限尺寸,如图6.1所示。

卡规是轴用量规,它的通规是按轴的最大极限尺寸设计的,其作用是防止轴的作用尺寸大于轴的最大极限尺寸;止规是按轴的最小极限尺寸设计的,其作用是防止轴的实际尺寸小于轴的最小极限尺寸,如图6.2所示。

图6.1塞规检验孔图6.2环规检验轴量规按用途可分为以下三类:1)工作量规工作量规是工人在生产过程中检验工件用的量规,它的通规和止规分别用代号“T”和“Z”表示。

2)验收量规验收量规量是检验部门或用户代表验收产品时使用的量规。

3)校对量规校对量规是校对轴用工作量规的量规,以检验其是否符合制造公差和在使用中是否达到磨损极限。

6.2量规设计6.2.1极限尺寸判断原则(泰勒原则)单一要素的孔和轴遵守包容要求时,要求其被测要素的实体处处不得超越最大实体边界,而实际要素局部实际尺寸不得超越最小实体尺寸,从检验角度出发,在国家标准“极限与配合”中规定了极限尺寸判断原则,它是光滑极限量规设计的重要依据,阐述如下:孔或轴的体外作用尺寸不允许超过最大实体尺寸。

即对于孔,其体外作用尺寸应不小于最小极限尺寸;对于轴,其体外作用尺寸不大于最大极限尺寸。

任何位置上的实际尺寸不允许超过最小实体尺寸。

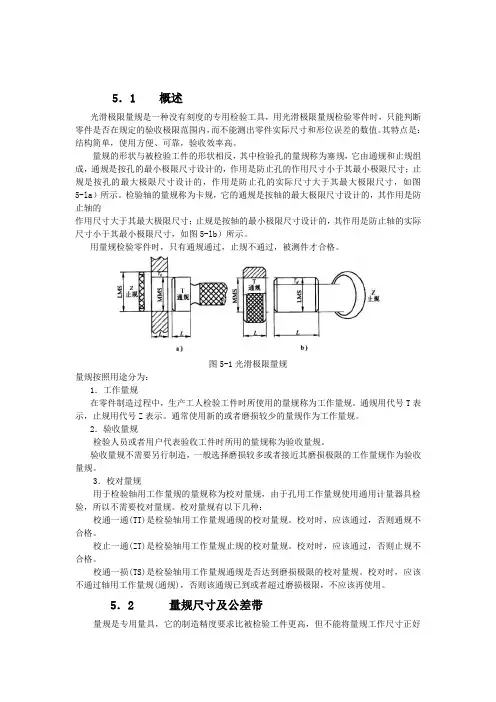

5.1 概述光滑极限量规是一种没有刻度的专用检验工具,用光滑极限量规检验零件时,只能判断零件是否在规定的验收极限范围内,而不能测出零件实际尺寸和形位误差的数值。

其特点是:结构简单,使用方便、可靠,验收效率高。

量规的形状与被检验工件的形状相反,其中检验孔的量规称为塞规,它由通规和止规组成,通规是按孔的最小极限尺寸设计的,作用是防止孔的作用尺寸小于其最小极限尺寸;止规是按孔的最大极限尺寸设计的,作用是防止孔的实际尺寸大于其最大极限尺寸,如图5-la)所示。

检验轴的量规称为卡规,它的通规是按轴的最大极限尺寸设计的,其作用是防止轴的作用尺寸大于其最大极限尺寸;止规是按轴的最小极限尺寸设计的,其作用是防止轴的实际尺寸小于其最小极限尺寸,如图5-lb)所示。

用量规检验零件时,只有通规通过,止规不通过,被测件才合格。

图5-1光滑极限量规量规按照用途分为:1.工作量规在零件制造过程中,生产工人检验工件时所使用的量规称为工作量规。

通规用代号T表示,止规用代号Z表示。

通常使用新的或者磨损较少的量规作为工作量规。

2.验收量规检验人员或者用户代表验收工件时所用的量规称为验收量规。

验收量规不需要另行制造,一般选择磨损较多或者接近其磨损极限的工作量规作为验收量规。

3.校对量规用于检验轴用工作量规的量规称为校对量规,由于孔用工作量规使用通用计量器具检验,所以不需要校对量规。

校对量规有以下几种:校通一通(TT)是检验轴用工作量规通规的校对量规。

校对时,应该通过,否则通规不合格。

校止一通(ZT)是检验轴用工作量规止规的校对量规。

校对时,应该通过,否则止规不合格。

校通一损(TS)是检验轴用工作量规通规是否达到磨损极限的校对量规。

校对时,应该不通过轴用工作量规(通规),否则该通规已到或者超过磨损极限,不应该再使用。

5.2 量规尺寸及公差带量规是专用量具,它的制造精度要求比被检验工件更高,但不能将量规工作尺寸正好加工到某一规定值,故对量规工作尺寸也要规定制造公差。

塞规设计标准1. 塞规的设计目的和作用塞规是一种用于检测孔类零件尺寸的量具,其设计目的是确保孔径尺寸和形状符合产品要求,提高产品质量和稳定性。

塞规的作用主要包括以下几点:* 检测孔径尺寸是否符合产品要求,预防产品尺寸超差或不符合规格。

* 在生产过程中对孔径进行快速、准确的测量,提高生产效率。

* 通过对孔径的测量,及时发现并解决生产过程中的问题,提高产品质量。

* 通过对不同产品的塞规进行比较,可以更好地了解不同产品之间的差异,为产品设计和生产提供参考。

2. 塞规的基本结构与尺寸塞规的基本结构通常由主体、测头和测量轴线三部分组成。

主体是塞规的支撑部分,测头是塞规的测量部分,测量轴线是塞规进行测量的基准线。

塞规的尺寸通常根据被测零件的孔径尺寸和精度要求进行设计,一般包括塞规的最大直径、最小直径、测头直径、主体长度等参数。

3. 塞规的材料选择与性能要求塞规的材料选择应考虑耐磨性、耐腐蚀性、抗冲击性和易加工性等因素。

常用的材料包括碳素工具钢、不锈钢、高速钢等。

性能要求主要包括以下方面:* 硬度:塞规的硬度应高于被测零件的硬度,以保证测量精度和使用寿命。

* 耐磨性:塞规的耐磨性应较好,以保持测头部分的耐用性。

* 耐腐蚀性:塞规应具有一定的耐腐蚀性,以防止在测量过程中被腐蚀。

* 抗冲击性:塞规应具有一定的抗冲击性,以防止在测量过程中受到冲击而损坏。

* 易加工性:塞规的材料应易于加工,以降低制造成本和提高生产效率。

4. 设计原则和关键技术参数塞规的设计原则主要包括以下几点:* 保证测量精度和稳定性。

* 结构简单、易于制造和使用。

* 具有较好的耐磨性、耐腐蚀性和抗冲击性。

* 符合相关标准和规范的要求。

关键技术参数包括以下方面:* 最大直径和最小直径:根据被测零件的孔径尺寸确定。

* 测头直径:根据最大直径和最小直径确定,通常为最大直径和最小直径之间的一定比例。

* 主体长度:根据使用需求确定,通常为保证测量稳定性和操作方便性之间的平衡。

第6章光滑极限量规6.1概述检验光滑工件尺寸时,可用通用测量器具,也可使用极限量规。

通用测量器具可以有具体的指示值,能直接测量出工件的尺寸,而光滑极限量规是一种没有刻线的专用量具,它不能确定工件的实际尺寸,只能判断工件合格与否。

因量规结构简单,制造容易,使用方便,并且可以保证工件在生产中的互换性,因此广泛应用于成批大量生产中。

光滑极限量规的标准是GB/T 1957-2006。

光滑极限量规有塞规和卡规之分,无论塞规和卡规都有通规和止规,且它们成对使用。

塞规是孔用极限量规,它的通规是根据孔的最小极限尺寸确定的,作用是防止孔的作用尺寸小于孔的最小极限尺寸;止规是按孔的最大极限尺寸设计的,作用是防止孔的实际尺寸大于孔的最大极限尺寸,如图6.1所示。

卡规是轴用量规,它的通规是按轴的最大极限尺寸设计的,其作用是防止轴的作用尺寸大于轴的最大极限尺寸;止规是按轴的最小极限尺寸设计的,其作用是防止轴的实际尺寸小于轴的最小极限尺寸,如图6.2所示。

图6.1塞规检验孔图6.2环规检验轴量规按用途可分为以下三类:1)工作量规工作量规是工人在生产过程中检验工件用的量规,它的通规和止规分别用代号“T”和“Z”表示。

2)验收量规验收量规量是检验部门或用户代表验收产品时使用的量规。

3)校对量规校对量规是校对轴用工作量规的量规,以检验其是否符合制造公差和在使用中是否达到磨损极限。

6.2量规设计6.2.1极限尺寸判断原则(泰勒原则)单一要素的孔和轴遵守包容要求时,要求其被测要素的实体处处不得超越最大实体边界,而实际要素局部实际尺寸不得超越最小实体尺寸,从检验角度出发,在国家标准“极限与配合”中规定了极限尺寸判断原则,它是光滑极限量规设计的重要依据,阐述如下:孔或轴的体外作用尺寸不允许超过最大实体尺寸。

即对于孔,其体外作用尺寸应不小于最小极限尺寸;对于轴,其体外作用尺寸不大于最大极限尺寸。

任何位置上的实际尺寸不允许超过最小实体尺寸。

![量规设计_公差配合与测量技术_[共4页]](https://uimg.taocdn.com/62011ddcf78a6529657d53d4.webp)

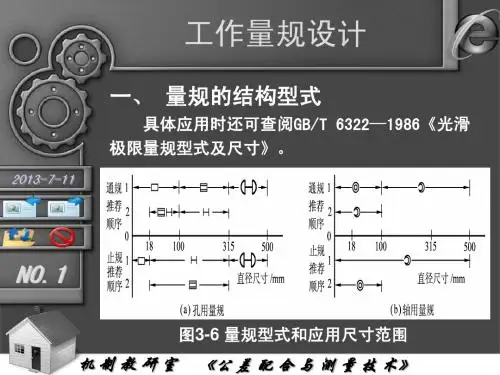

公差配合与测量技术| 68 |续表二、量规设计量规的设计就是根据工件图样上的要求,设计出能够把工件尺寸控制在允许的公差范围内的适用的量具。

量规设计包括选择量规结构型式、确定量规结构尺寸、计算量规工作尺寸以及绘制量规工作图。

1.量规设计原则及结构当被测孔或轴遵守包容要求时,应遵循极限尺寸的判断原则:要求其被测要素的实体处处不超过最大实体边界,而提取要素的局部尺寸不得超过最小实体尺寸。

具体来讲,孔或轴的作用尺寸不允许超过最大实体尺寸(即对于孔的作用尺寸应不小于最小极限尺寸,轴的作用尺寸则应不大于最大极限尺寸);任何位置上的提取要素的局部尺寸不允许超过最小实体尺寸,即对于孔的提取要素的局部尺寸不大于最大极限尺寸;轴的提取要素的局部尺寸不小于最小极限尺寸)。

由上述内容可知:孔和轴尺寸的合格性应是作用尺寸和提取要素的局部尺寸两者的合格性。

作用尺寸由最大实体尺寸控制,而提取要素的局部尺寸由最小实体尺寸控制。

通规体现的是最大实体边界,故理论上应为全形规。

全形规除直径为最大实体尺寸外,其轴向长度还应与被检工件的长度相同,若通规不是全形规,会造成检验错误。

图1-51所示为用通规检验轴的示例,轴的作用尺寸已超出了最大实体尺寸,为不合格产品,不能通过是正确的,但非全形规却能通过,造成误判。

止规用于检验工件任何位置上的提取要素的局部尺寸,理论上应为非全形规,采用两点式测量,否则也会造成误判。

图1-52所示为止规形状不同对检验结果的影响,图中轴在I —I 位置上的提取要素的局部尺寸已超出了最小实体尺寸,正确的检验情况是止规应在该位置上通过,从而判断出该轴不合格。

但用全形的止规测量时,由于其他部分的阻挡,也通不过该轴,造成误判。

因此,符合极限尺寸判断原则的通规应为全形规,止规则应为非全形规,即通规的测量面应是与孔或轴形状相对应的完整表面(通常称为全形量规),其尺寸等于工件的最大实体图1-51 通规形状对检验的影响。

量规及量规设计在现代工业中,量测与检验已是十分普遍的工作项目。

现场操作人员使用工作量规,品管检查人员合用检验量规检查成品,量规校正人员则参考量规来校正以上两种量规的准确性。

量规若依其构造与功能来区分,可以分成(1)固定量规、(2)指示量规、(3)组合量规等三大类。

固定量规是最常使用的一种,此类量规多为标准品,由制造厂商大量生产,但有些时候工具设计人员为了某项特别的产品,也需要自行高等简单的量规使用。

指示量规十分复杂,可以批示出工件偏离基准尺寸的范围程度,而且可据此判定工件合格与否。

组合量规则可以同时度量并检查工件数各部位的尺寸是否合与规定范围,外形复杂,价钱亦高。

由可知,量规并不具有量测工件尺寸的能力,它只能用来检验工件是否合与标准,与一般可量测尺寸的量具是不相同的。

量规简介量的种类很多,按照功能区分,可分成固定量规、指示量规与组合量规三大类,简介如后。

固定量规固定量规可以再区分成固定标准量规与固定极限量规二种。

固定标准量规主要是作为校准确使用,是一些测量仪器的参考标准。

而固定极限量规是用来检查工件是否在规定的极限尺寸之内,也是最常使用的检验量规。

以下主要讨论着重在固定极限量规,固定标准量规则只有简单介绍。

环规此种量规主要是量度圆柱直径,其外形为环状,如图4-1(a)图所示,一个是“能过”端另外一个为“不有过“端。

工件直径必须比通过端小,且必须比不通过端大,尺寸方属合格。

环规周围通常都有压花,以便于握持,而为了能明显区别通过与不通过,一般通过端较长,而且不通过端的外环有一凹槽,以供辨别。

塞规塞规用来验孔的内径尺寸,有数种型式,可适合不同孔径的工件。

如图4-2所示。

整体式塞规有双头式与阶级式两种,通过端较长,不通过端较短,并且刻有凹槽,以供识别,如图4-2(a)、(b)。

大直径内孔测量使用的塞规,为了减轻重量,可制板型、棒型,如图(c)、(b)所示。

工件内径必须比通过端大,且必须比不通过端小,才属合格,如图4-2(e)所示卡规卡规用于检查工件的外径、长度、宽度等,通过端为最大极限尺寸,不通过端为最小极限尺寸。

量规设计基础一、极限尺寸判断原则单一要素的孔和轴遵守包容要求时,要求其被测要素的实体处处不超过最大实体边界,而实际要素局部实际尺寸不得超过最小实体尺寸。

二、光滑极限量规的检验原则依照极限尺寸判断原则设计的量规,称为光滑极限量规(简称量规)。

检验孔用的量规称为塞规,检验轴用的量规叫环规或卡规。

量规由通规(通端)和止规(止端)所组成。

通规和止规是成对使用的。

检验时,通规通过被检轴、孔则表示工件的作用尺寸没有超出最大实体边界。

而止规不通过,则说明该工件实际尺寸也正好没有超越最小实体尺寸。

故零件合格。

三、滑极限量规的分类按用途分:工作量规、验收量规、校对量规1工作量规——工人在加工中用它来测工件的。

通端:T止端:Z2验收量规——检验部门或用户来验收零件的。

3校对量规——用来校对轴用量规,以发现卡规是否已磨损或变形。

TT→校通—通量规(通过被测卡规的通端)防止尺寸过小TS→校通—损量规(不通过被测卡规的通端)防止尺寸过大ZT→校止—通量规(通过被测卡规的通端)防止尺寸过小对于孔量规的校对一般用通用量仪来校对。

四、工作量规的设计1工作量规的公差带1)作量规基本尺寸的确定:各种量规是以被测工件的极限尺寸作为基本尺寸。

T=MMS :dmaxDZ=LMS :dminD2)作量规的公差带① 制造公差——控制量规制造时产生的误差。

② 磨损公差——规定有一个合理的寿命。

通端:制造、磨损止端:制造国标规定两种方案:量规公差带以不超出工件极限尺寸为原则分布在尺寸公差带之内。

通规的制造公差带对称于Z值。

Z——制造公差带中心至被测工件MMS之间的距离,其允许磨损量以工件的MMS 为极限。

止规的制造公差带是以工件的LMS算起。

量规公差带中:大小要素——T ;位置要素——Z。

其值见P93 表4-15 2验收量规的公差带没有列出单独的公差带规定:检验部门应该使用磨损较多的通规;用户使用通规接近MMS,以及接近LMS的止规。

3校对量规的公差带TT——从通规的下偏差计算起,向通规公差带内分布。

5.3 工作量规的设计选择量规结构形式计算量规工作尺寸绘制量规工作图,标注尺寸及技术要求东华大学先进制造技术中心周亚勤东华大学先进制造技术中心周亚勤一、量规的结构形式 根据被测工件的尺寸大小和结构特点等因素选择(P124)环规(1~100mm)双头卡规(3~10mm) 单头双极限卡规(3~10mm)一、量规的结构形式东华大学先进制造技术中心周亚勤量规结构形式的选择]为了使用已标准化的量规,允许通规的长度小于配合长度]环规通规不偏于检验曲轴,允许用卡规代替]检验小孔的止规,常用便于制造的全形塞规]刚性差的工件,由于受力变形,常用全形的塞规和环规东华大学先进制造技术中心周亚勤二、量规工作尺寸的计算二、量规工作尺寸的计算量规工作尺寸计算步骤(1) 查出被检验工件的极限偏差(2) 查出工作量规的制造公差T 和位置要素Z 值,并确定量规的形位公差(3) 画出工件和量规的公差带图(4) 计算量规的极限偏差(5) 计算量规的极限尺寸以及磨损极限尺寸东华大学先进制造技术中心周亚勤应用举例设计检验φ25H8/f7的工作量规工作尺寸,并画出量规公差带图(1)查表得孔和轴的上下偏差为解:φ25H8孔:φ25f7轴:ES=+0.033mm,EI=0es=-0.020mm,ei=-0.041mm(2)查表5.2(p123)确定工作量规制造公差T和位置要素Z,并确定形位公差塞规:T=0.0034mm, Z=0.005mm, T/2=0.0017mm 卡规:T=0.0024mm, Z=0.0034mm, T/2=0.0012mm东华大学先进制造技术中心周亚勤东华大学先进制造技术中心周亚勤应用举例(3) 计算量规的极限偏差卡规的止规“Z ”mm041.0ei −=下偏差=0.0386mm mm )0024.00.041(ei −=+−=+T 上偏差=最大极限尺寸=(25-0.0386)mm=24.9614mm 最小极限尺寸=(25-0.041)mm=24.959mm 卡规的止规尺寸为mm250386.0041.0−−φ三、量规的技术要求量规材料¾量规测量部位的材料可用淬硬钢(合金工具钢、碳素工具钢、渗碳钢)或硬质合金等耐磨材料制造¾也可在测量面上镀以厚度大于磨损量的镀铬层、氮化层等耐磨材料东华大学先进制造技术中心周亚勤¾量规的形位公差一般为量规制造公差的50% 表面粗糙度¾测量面不应有锈迹、毛刺、黑斑、划痕等明显影响外观和使用质量的缺陷量规尺寸的标注按工艺尺寸标注东华大学先进制造技术中心周亚勤。

量规设计说明书专业:机械制造与自动化班级:机制3094班姓名:靳军强学号:19指导老师:任青剑一工作塞规的选择(孔的塞规)选用塞规结构形式时,必须考虑工作结构,大小,产量和检验效率。

量具结构参阅GB/6322-1986中的规定二.量规的尺寸要求.通规的基本尺寸应等于工件的最大实体尺寸;止规的基本尺寸应等于工件的最小实体尺寸.三.Φ40039.0+孔径孔的量规设计尺寸计算.1.查<<互换性与测量技术 >>表3-2知,此孔公差等级为IT8级.ES=+0.039 EI=02.确定Φ40039.0+孔工作量规的制造公差和位置公差值.由<<互换性与测量技术>>表9-1得,IT8级,尺寸为Φ40mm的量规的制造公差T和位置要素Z:制造公差T=+0.004 位置公差Z=+0.0063.确定工作量规的形状公差。

塞规的形状公差:T/2=+0.0024.确定校对量规的制造公差。

校对量规的制造公差T=T/2=+0.002P5.计算在图样上标注的各种尺寸和偏差。

通规:上偏差=EI+Z+T/2=0+0.006+0.002=0.008下偏差=EI+Z-T/2=0+0.006-0.002=0.004磨损极限=EI=0mm、止规:上偏差=ES=+0.039mm下偏差=ES-T=0.039-0.004=+0.035mm6.塞规的手柄部分:查<<机械制造工艺及设备设计指导手册>>表2-8,得出的尺寸见下图:L=90 D2=Φ16 d2=Φ15.37.工件和量规公差带图如下:8.塞规的工作图如下:四.量规技术要求1.量规材料:选用耐磨材料硬质合金材料测量面需经稳定热处理,使其硬度达到55-65HRC.2.表面粗糙度:量规表面不应有锈迹、毛刺、墨斑、划痕等明显影响外观和使用质量的缺陷。

测量表面的粗糙度经表差得Ra最大允许值为0.08 3.形位公差:量规工作部分的形位公差不大于尺寸公差50% .因:0.02远小于0.031故:符合要求4.备注:在塞规的规定部位作尺寸标记。

光滑极限量规的设计在大批量生产时,为了提高产品质量和检验效率而采用量规,两归结构简单,使用方便,有时可靠,并能保证互换性。

1—1试述光滑极限量规的作用和分类。

作用在大批量生产时,为了提高产品质量和检验效率而采用量规,两归结构简单,使用方便,有时可靠,并能保证互换性。

因此,量规在机械制造中得到了广泛应用。

分类:按用途分为工作量规,验收量规合校对量规.1—2量规的通规和止规按工件的哪个实体尺寸制造?各控制工件的什么尺寸?量规的通规按工件的最大实体尺寸制造;量规的止规按工件的最小实体尺寸制造;量规的通规控制工件的作用尺寸;量规的止规控制工件的实体尺寸。

1-3用量规检测工件时,为什么总是成对使用?被检验工件合格的标志是什么?通规和止规成对使用,才能判断孔或轴的尺寸是否在规定的极限尺寸范围内。

被检验工件合格的标志时通规能通过,止规不能通过,反之不合格。

1-4为什么要制定泰勒原则,具体内容有哪些?由于工件存在形状误差,加工出来的孔或轴的实际形状不可能是一个理想的圆锥体,所以仅仅控制实体尺寸在极限尺寸范围内,还不能保证配合性质。

为此,《公差与配合》国家标准从工件验收的角度出发,对要求的孔和轴提出了极限尺寸判断原则,即:xx原则。

通规用来控制工件的作用尺寸,总的测量面应是与孔或轴形状相对应的完整表面,{通常称全型量规},其基本尺寸等于工件的最大实体尺寸,且长度等于配合长度。

止规用来控制工件的实际尺寸,它的测量面应是点状的,基本尺寸等于工件的最小实体尺寸。

1-5量规的通规除制造公差外,为什么要规定允许的最小磨损量与磨损极限?因为通规在使用过程中,经常要通过工件会逐渐磨损,为了使通规具有一定的使用寿命,除制定制造量规的尺寸公差外,还规定了允许的最小磨损量。

使通规公差带从最大实体尺寸向工件公差带内缩小一个距离。

当通规磨损到最大实体尺寸时九不能继续使用,此极限称为通规的磨损极限。

1-6在实际应用中是否可以偏离泰勒原则?在量规的实际应用中,由于量规制造和使用方面的原因,要求量规形状完全符合泰勒原则时由困难的,因此国家标准规定,允许被检验工件的形状误差部影响配合性质的条件下,可以使用偏高泰勒原则的量规。