201212-回转窑托轮翻瓦原因分析及处理

- 格式:pdf

- 大小:797.22 KB

- 文档页数:4

回转窑运行出现振动及拖轮表面磨损的原因分析回转窑出现短暂振动是怎么回事?回转窑窑体会出现短暂振动,是其在实际生产过程中会出现的一种问题。

这种问题出现比较常见的原因就是生产能力超过回转窑本身生产能力或者是生产物料比较大。

这些问题虽小,但很有可能会造成很严重的后果,所以不论是在制造回转窑的过程中还是在使用的过程中,我们遇到问题应该立刻解决,保证最终生产零风险。

通过科学的分析使测量中心线来得出结论,进行不断地修正。

通过测量中心线得出的结果是:1、测量过程中存在一定的误差,测量结果与理想中心线的偏差太大,所以不能以测量结果的数据为标准来对托轮进行调整,但可以测量结果作为指导方向。

2、考虑Ⅱ档托轮与理想中心线的偏差相对较小且振动也较小,故以Ⅱ档托轮为基准对Ⅰ、Ⅲ档托轮进行调整。

3、由于调整的过程是对窑筒体的校正过程,调整后托轮与轮带的受力状况将发生改变,所以应采用“微量多次,边调整边观察”的原则进行调整。

具体调整数值及频次初步确定如下:每次调整角度为15°,每天最大调整角度为90°,调整完成后观察一天左右再进行下一次的调整。

4、调整过程中,应同时对筒体温度、托轮轴瓦温度、窑速、投料量、液压挡轮压力等相关数据进行记录,还要对轴瓦油膜形成情况、石灰回转窑的振动状况等无数据的参数进行观察,以比对调整前后变化情况,结合调整过程中回转窑的振动变化情况。

如各项参数在几次调整后渐趋好,则相应要加大调整力度,否则应调回。

按照上述方案并通过一周多的调整后,回转窑设备的振动状况得到了明显的改善。

回转窑出现频繁振动是怎么回事?保证回转窑快速高效的运转对于石灰工业来说意义重大,因为它是石灰工业的支柱设备,当我们的支柱设备出现频繁的高频震动,必然就会大大影响了工作质量,一旦发生这种情况,我们该如何应对才能使损失降到最低呢?下面是各位技术通过对不同情况的反复测试后总结出来的一些处理意见,希望对回转窑操作人员有所帮助。

回转窑常见故障原因及排除回转窑系统是水泥熟料煅烧系统重要组成部分,现主要故障原因分析及排除方法介绍如下:【常见故障】:红窑掉砖【发生原因】:1、回转窑窑皮挂得不好的时候。

2、其筒体部过热变形,内壁凹凸不平。

3、窑衬镶砌质量不高或磨薄后未按期更换。

4、回转窑筒体中心线不直;轮带与垫板磨损严重,间隙过大时筒体径向变形增大。

【排除方法】:1、可以加强配料工作及煅烧操作。

2、严格控制烧成带附近轮带与垫板的间隙,间隙过大时要及时更换垫板或加垫调整,为防止和减少垫板间长期运动所产生的磨损,在轮带与垫板间加润滑剂。

3、做到红窑必停,对变形过大的回转窑的筒体及时修理或更换;4、定期校正其筒体中心线,调整托轮位置;5、选用高质量窑衬,提高镶砌质量,严格掌握窑衬使用周期,及时检查砖厚,及时更换磨坏的窑衬。

【常见故障】:托轮断轴【发生原因】:1、托轮与轴配合不合理托轮与轴的配合过盈量一般为轴径的千分之零点六到千分之一,以保证托轮与轴不会产生松动,但这个过盈量会使轴在托轮孔的端部产生缩颈,产生应力集中,那么轴在此发生断裂不难想像,事实也是如此。

2、疲劳断裂由于托轮受力复杂,若把托轮与轴作为一个整体考虑,那么轴所承受的弯曲应力、剪应力最大之处在托轮孔端部的对应处,该处在交变负荷的作用下容易疲劳,所以断裂也应发生在托轮与轴结合部位的端部。

3、制造缺陷托轮轴一般需要由钢锭或圆钢锻打、机械加工、热处理等工序完成,中间一旦出现缺陷又未能检出,比如钢锭内杂质、锻造虫皮等、热处理中出现微裂纹,这些缺陷不但使轴承载能力受限,还产生应力集中,由此为源,一旦裂纹扩张,断裂就不可避免。

4、温度应力或受力不当回转窑大瓦发热是一种常见故障,若操作维护不当,容易使托轮轴产生表面裂纹。

当大瓦发热时,轴的温度一定很高,此时若使轴急剧冷却,由于轴的内部冷却很慢,急剧收缩的轴表面只有通过裂纹来释放巨大的收缩应力,这时表面裂纹会产生应力集中,在交变应力的作用下,裂纹一旦出现环向扩张,且达到一定程度就会发生断裂。

回转窑瓦温升高原因及处理方法回转窑托轮瓦在工作中温升是一种常见的现象,引起的原因比较多,如果处理不及时,就可能造成严重的后果。

这个月因为窑生产出现设备事故,新换了凸轮和两片瓦,在生产磨合阶段又碰到了瓦轴温度高并出现凸轮轴发出异响的现象,请教了江西玉山南方水泥,湖州南方水泥的同仁,感谢你们的不吝赐教。

特将这段时间学习的资料整理了一下。

让需要的同事一块学习,共同提高!照片名称:IMG1019111001照片名称:IMG1019124500处理托轮瓦温升的工器具:回转窑托轮瓦温升,有时来得很突然。

要面对这种突发性的热工现象,临时找工器具是非常麻烦的,找的时间长了,可能会错过处理温升的最佳时期,造成严重的后果。

所以回转窑的窑中岗位要准备好处理托轮瓦温升的一些专用工器具,并单独放置在窑中主减机稀油站润滑室内。

所需专用工器具如下:①一桶与托轮瓦用油相符的润滑油,重量约170kg.现在托轮瓦润滑用油品种比较多,各厂家不尽相同。

有的用中负荷齿轮油N460、N680,有的用美孚636,还有的用HF托轮油,但不论用哪种油,要准备好一桶与托轮瓦用油相符的润滑油。

②两个干净的小空油桶,容量15kg.小油桶选择用0号锂基脂的空油桶。

篦式冷却机干油泵用的0号锂基脂油桶,现场非常多,选择两个带盖的,用柴油清洗干净。

③1个托轮瓦加完油的空油桶,容量170kg.④两个带嘴油桶,容量15kg.⑤12号铁丝5kg及1把钢丝钳。

⑥内径Ф20mm的胶皮管5m.处理托轮瓦温升的预案突然出现托轮瓦温升现象,现场处理不要慌张,要按照一定的程序来应对,这就需要有事先准备好的预案。

现场当班人员按照预案规定,来处理托轮瓦温升现象,就会有条不紊。

处理托轮瓦温升的预案如下:降温措施:当回转窑运行中某一托轮瓦的运行温度,在短时间内升幅较快且还有上升趋势时,快速采取以下应急措施:①打开排水量②各挡轮带与托轮接触面加强润滑。

③浇油,换油降温。

④用测温枪测量轴面,看轴瓦的温度和表面油膜情况。

回转窑托轮轴瓦异响、过热的原因及处理

一、回转窑托轮轴瓦异响的原因及处理

(1)故障分析

①托轮径向受力过大,致使轴与轴瓦摩擦力增加,油膜破坏。

②托轮轴向力过大,使推力盘与轴承端面挡圈压得太紧,产生强力摩擦。

③选油不当,油粘度不够。

④窑体局部高温辐射轴承,使润滑油粘度变低,油膜变薄。

⑤轴承内冷却水长时间中断,使其温度升高,破坏油粘度。

⑥冬季低温时轴承内润滑油粘度偏高,流动性差,呈缺油状态。

⑦慢速转窑时间过长,使油勺带油量过少,不能满足轴与瓦之间的润滑要求。

⑧轴承内润滑装置发生故障或分油槽堵塞油面过低。

⑨轴与轴瓦接触角和接触点的密合程度不符合检修质量标准。

(2)故障处理

①调整托轮受力情况,更换轴承内润滑油,调大轴承冷却水量及采用其他冷却措施。

②调整托轮,减轻压力,保持托轮推力均匀。

③更换粘度较高的润滑油,增加隔热措施。

④临时换入粘度较高的润滑油,增加隔热措施。

⑤恢复冷却水,保持通畅,更换新润滑油。

⑥及时更换冬季润滑油,拆去轴承上隔热板。

⑦临时人工加油,提高窑速。

⑧及时修复、清理、补充新油。

⑨换入新油,重新修刮轴瓦并配准。

二、回转窑托轮轴瓦过热的原因及处理

(1)主要原因

①窑体中心线不直,使托轮受力过大,局部超负荷;

②托轮歪斜过大,轴承推力过大;

③轴承内冷却水管不通或漏水;

④润滑油变质或弄脏,润滑装置失灵。

(2)处理方法

①定期校正筒体中心线;

②调整托轮;

③检修水管;

④清洗、检修润滑装置及轴瓦,更换润滑油。

回转窑托轮瓦温升处理及发热原因回转窑是一种常见的烧成设备,其主要由窑体、托轮和瓦温升系统组成。

本文将围绕回转窑托轮瓦温升处理及发热原因展开讨论。

一、回转窑托轮瓦温升处理回转窑的托轮是支撑回转窑转筒的重要部件,其工作环境复杂,经常受到高温、冲击和振动的影响,因此需要进行瓦温升处理来提高其耐磨性和耐热性。

瓦温升处理是通过将托轮瓦温升材料与托轮基体进行高温热处理,使两者发生相互作用,形成一层具有较高硬度和耐磨性的表面层。

常用的瓦温升材料有高铬铸铁、高铬合金钢等。

瓦温升处理的工艺包括预热、热处理和冷却三个步骤。

其中,预热是为了提高瓦温升材料的渗透性和吸附能力;热处理是通过将托轮和瓦温升材料一起加热到一定温度,使瓦温升材料在托轮表面发生相变,形成坚固的表面层;冷却是为了使托轮表面的瓦温升材料迅速固化,提高其硬度和耐磨性。

二、回转窑托轮瓦温升发热原因回转窑托轮在工作过程中会产生一定的发热现象,其主要原因如下:1. 摩擦发热:回转窑托轮与轴承之间存在摩擦,摩擦会产生热量。

尤其是在高温环境下,由于润滑油的蒸发和降解,摩擦系数增大,导致摩擦发热增加。

2. 瓦温升发热:回转窑托轮表面的瓦温升材料在高温环境下与窑料进行摩擦,摩擦会使瓦温升材料产生热量。

此外,由于瓦温升材料的热导率较低,也会导致热量在托轮表面积聚,进而产生发热现象。

3. 热膨胀引起的摩擦发热:回转窑在工作过程中,由于温度的变化,托轮会发生热膨胀,与轴承之间的间隙变小,进而增大了摩擦力。

摩擦力的增大会导致摩擦发热的增加。

4. 环境温度影响:回转窑托轮所处的环境温度也会对其发热产生影响。

在高温环境下,托轮的发热现象更为明显。

为了减少回转窑托轮的发热问题,可以采取以下措施:1. 优化润滑方式:合理选择润滑油品和润滑方式,确保润滑油的稳定性和润滑效果,减少摩擦发热。

2. 加强瓦温升材料的研发:提高瓦温升材料的热导率和耐磨性,减少瓦温升发热。

3. 控制环境温度:合理控制回转窑周围的环境温度,避免过高的环境温度对托轮的发热产生不利影响。

回转窑托轮轴瓦损坏原因分析Cause analysis of bearing bush damage of supporting wheel of rotary kiln摘要:我公司5000t吨/日熟料生产线回转窑一档托轮在运行过程中托轮轴瓦油温报警,现场检查确认停窑处理,更换一档南侧托轮轴瓦,通过现场技术改进和日常托轮技术管理保障回转窑平稳运行。

关键词:回转窑;托轮;轴瓦;原因分析1前言水泥回转窑作为核心设备,受到各个生产企业的高度重视,回转窑托轮装置作为承重装置一直备受关注。

回转窑在日常的运行过程中,需要对托轮进行调整已满足回转窑上下行时带来的变化。

对于托轮运行日常的巡检和检查已纳入生产管理过程控制,通过观察孔查看托轮轴油膜好坏,通过油视镜判断润滑油品质是否进行更换,以及温度报警等措施保障托轮正常运行显得尤为重要。

2 回转窑装置情况及问题说明2.1回转窑装置情况我厂回转窑Φ4.8×74m,筒体内径φ=4.8m、筒体长度L=74m,转速:0.475-4.75r/min,斜度(sinα):4%,支撑数:3个,一档托轮尺寸¢1800*800、材质ZG42GrMo热处理、托轮轴材质35GrMo、衬瓦处轴径¢560mm、轴承座及轴瓦材质HT200、球面瓦瓦衬材质ZA27-2,测温保护装置:转配式热电阻规格WZP-280,WZPM-201、精度0.1级。

2.2托轮轴瓦温度升高问题说明我厂中控操作员发现回转窑1-3托轮轴瓦油温46℃,温度有上升趋势,中控操作员将回转窑投料量降至250t/h;同时对讲机联系岗位巡检工王亚东到现场对托轮进行检查,5分钟后测温枪测得1-3轴温98℃,轴瓦油温超过上上限报警值65℃。

现场巡检工联系集控止料,并联系车间设备技术员,现场查看发现托轮1-3轴有轻微划伤,1-3托轮轴、合金瓦发热,轴表面油膜形成不好。

现场确认后,组织停窑检修。

3 托轮轴瓦温度升高原因分析3.1托轮轴瓦温度升高一般有四种不同程度表现形势:(1)托轮合金瓦边没有同托轮轴挡圈接触性摩擦,瓦和轴之间没有粘连。

回转窑托轮瓦温升处理及发热原因回转窑托轮瓦在工作中温升是一种常见的现象,引起的原因比较多,如果处理不及时,就可能造成严重的后果。

笔者在回转窑工作多年,成功处理了多次托轮瓦温升现象,总结出一些较为实用的经验。

处理托轮瓦温升的工器具回转窑托轮瓦温升,有时来得很突然。

要面对这种突发性的热工现象,临时找工器具是非常麻烦的,找的时间长了,可能会错过处理温升的最佳时期,造成严重的后果。

所以回转窑的窑中岗位要准备好处理托轮瓦温升的一些专用工器具,并单独放置在窑中主减机稀油站润滑室内。

所需专用工器具如下:①一桶与托轮瓦用油相符的润滑油,重量约170kg.现在托轮瓦润滑用油品种比较多,各厂家不尽相同。

有的用中负荷齿轮油N460、N680,有的用美孚636,还有的用HF托轮油,但不论用哪种油,要准备好一桶与托轮瓦用油相符的润滑油。

②两个干净的小空油桶,容量15kg.小油桶选择用0号锂基脂的空油桶。

篦式冷却机干油泵用的0号锂基脂油桶,现场非常多,选择两个带盖的,用柴油清洗干净。

③1个托轮瓦加完油的空油桶,容量170kg.④两个带嘴油桶,容量15kg.⑤12号铁丝5kg及1把钢丝钳。

⑥内径Ф20mm的胶皮管5m.处理托轮瓦温升的预案突然出现托轮瓦温升现象,现场处理不要慌张,要按照一定的程序来应对,这就需要有事先准备好的预案。

现场当班人员按照预案规定,来处理托轮瓦温升现象,就会有条不紊。

处理托轮瓦温升的预案如下:1.现场组织:①现场统一由当班班长组织。

②班长迅速组织人员,快速采取降温措施。

③班长要头脑冷静,保持与中控室联系。

④注意现场人员安全第一。

⑤如托轮瓦温升在短时间降不下来并有上升趋势,马上通知车间及设备管理人员。

⑥车间及设备管理人员不论在什么时间,接到现场通知,要迅速赶到现场,指导托轮瓦降温工作。

2.降温措施:当回转窑运行中某一托轮瓦的运行温度,在短时间内升幅较快且还有上升趋势时,快速采取以下应急措施:①打开排水量②各挡轮带与托轮接触面加强润滑。

回转窑托轮轴瓦温升的原因和快速处理回转窑托轮轴瓦温升的原因和快速处理一、回转窑托轮轴瓦温升的原因1.摩擦磨损回转窑托轮与轴瓦之间的接触面积大,且长时间高速旋转,容易产生摩擦磨损,导致托轮和轴瓦表面产生高温。

2.润滑不良回转窑托轮与轴瓦之间需要涂抹润滑油脂,以减少摩擦和磨损。

但如果润滑不良,或者使用的润滑油脂质量不好,也会导致托轮和轴瓦表面过度摩擦,从而产生高温。

3.过度负荷如果回转窑托轮所受负荷过大,也容易导致其表面温度升高。

这可能是由于回转窑生产过程中出现了异常情况或者设备维护不当等原因所导致的。

4.环境温度高环境温度对回转窑托轮和轴瓦的表面温度也有影响。

如果环境温度过高,将会导致托轮和轴瓦表面温度升高,从而产生高温。

二、快速处理1.检查润滑系统润滑不良是回转窑托轮和轴瓦温升的主要原因之一。

因此,在发现托轮和轴瓦表面温度升高时,应首先检查润滑系统是否正常运行。

如果发现问题,应及时更换润滑油脂或维修设备。

2.减少负荷如果回转窑托轮所受负荷过大,应立即停机检查设备,并尽可能减少负荷。

这可以通过调整生产计划、更换设备或者增加设备数量等方式实现。

3.降低环境温度如果环境温度过高,可以通过增加通风量、使用降温设备等方式来降低环境温度。

这将有助于降低回转窑托轮和轴瓦的表面温度。

4.更换材料在某些情况下,可能需要更换材料来解决回转窑托轮和轴瓦的温升问题。

例如,可以选择耐高温、耐磨损的材料来制造托轮和轴瓦,以提高其耐用性和稳定性。

5.定期维护定期维护是保持回转窑托轮和轴瓦正常运行的重要措施。

在生产过程中,应按照设备使用说明书的要求进行维护和保养,及时更换易损件,并对设备进行检查和调整。

总之,回转窑托轮和轴瓦的温升问题需要及时处理,以确保设备正常运行。

在处理过程中,应根据具体情况采取相应措施,同时加强设备维护和保养工作。

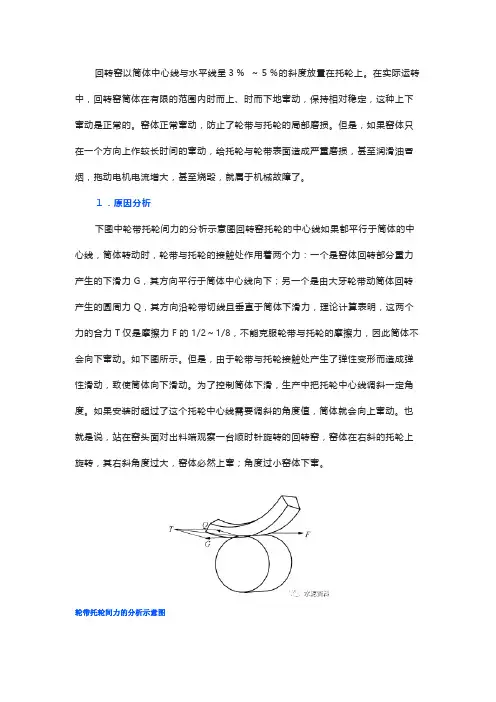

回转窑以筒体中心线与水平线呈3%~5%的斜度放置在托轮上。

在实际运转中,回转窑筒体在有限的范围内时而上、时而下地窜动,保持相对稳定,这种上下窜动是正常的。

窑体正常窜动,防止了轮带与托轮的局部磨损。

但是,如果窑体只在一个方向上作较长时间的窜动,给托轮与轮带表面造成严重磨损,甚至润滑油冒烟,拖动电机电流增大,甚至烧毁,就属于机械故障了。

1.原因分析下图中轮带托轮间力的分析示意图回转窑托轮的中心线如果都平行于筒体的中心线,筒体转动时,轮带与托轮的接触处作用着两个力:一个是窑体回转部分重力产生的下滑力G,其方向平行于筒体中心线向下;另一个是由大牙轮带动筒体回转产生的圆周力Q,其方向沿轮带切线且垂直于筒体下滑力,理论计算表明,这两个力的合力T仅是摩擦力F的1/2~1/8,不能克服轮带与托轮的摩擦力,因此筒体不会向下窜动。

如下图所示。

但是,由于轮带与托轮接触处产生了弹性变形而造成弹性滑动,致使筒体向下滑动。

为了控制筒体下滑,生产中把托轮中心线调斜一定角度。

如果安装时超过了这个托轮中心线需要调斜的角度值,筒体就会向上窜动。

也就是说,站在窑头面对出料端观察一台顺时针旋转的回转窑,窑体在右斜的托轮上旋转,其右斜角度过大,窑体必然上窜;角度过小窑体下窜。

轮带托轮间力的分析示意图长期运转后的回转窑,即使当初安装时完全无误,但由于基础沉陷情况不同,筒体弯曲和轮带与托轮不均匀磨损,特别是由于轮带与托轮接触面之间摩擦系数的变化,使窑体只在一个方向上作长时间窜动,必然会引起回转窑筒体的上(下)窜动超出极限值。

当一组托轮两侧的斜度相反,即将托轮摆置成新的“大八字”或“小八字”时,斜度相反就会产生相反方向的摩擦力,俗称抱间作用,这时如不及时调整,就会使轴承单侧受力,部分摩擦加剧,又会导致润滑油冒烟,拖动电机电流增大甚至烧毁的恶性事故。

2.处理方法回转窑筒体只在一个方向上作长时间窜动时,必须加以调整。

(1)托轮的调整方法①改变轮带与托轮表面摩擦系数。

回转窑托轮轴瓦发热及处理经验

回转窑托轮轴瓦发热是常见的问题,其原因可能包括轮轴瓦与轮轴之间间隙过小导致摩擦发热、瓦表面润滑不良、瓦材质不合适等。

针对这一问题,可以考虑以下处理经验:

1.检查轮轴瓦与轴之间是否存在太紧或者太松的情况,调整瓦与轴之间的间隙。

2.检查润滑系统是否正常工作,瓦表面是否得到充分的润滑。

可以采取加强润滑措施或更换更合适的润滑油。

3.检查轮轴瓦的材质是否适合特定工况,如瓦的硬度、材质、表面涂层等都会影响瓦的使用寿命。

4.如果以上措施都不能解决问题,考虑更换新的轮轴瓦或重新设计轮轴瓦的结构。

总之,回转窑托轮轴瓦发热是一件很麻烦的事情,需要综合考虑多种因素,综合运用技术手段,才能避免或尽早发现问题,并及时采取对策。

回转窑托轮瓦温升处理及发热原因回转窑是目前最常用的水泥熟料生产设备之一。

而托轮瓦温升处理及发热原因是回转窑操作中一个重要的问题。

下面将详细介绍回转窑托轮瓦温升处理及发热原因的相关内容。

首先,回转窑的托轮瓦温升问题是指托轮瓦温度异常升高,超过了正常温度范围,可能影响生产和设备的安全运行。

对于这一问题,我们需要从以下几个方面进行处理和分析。

第一,合理选择托轮材料。

托轮是回转窑运行中起到支承作用的重要部件,因此托轮材料的选择非常重要。

我们要选择高温下具有良好耐火性能的材料,以确保其在高温下不变形、不熔化,从而保证设备的安全运行。

第二,加强润滑管理。

托轮的润滑工作对于减少托轮瓦温升至关重要。

在回转窑的运行中,我们要定期对托轮进行润滑,保持润滑油的清洁度和适当的润滑油位,避免因润滑不良造成托轮瓦摩擦过大、温度升高的问题。

第三,优化设备运行方式。

回转窑的运行方式也会对托轮瓦温升产生影响。

在实际操作中,可以通过合理控制转速、料层厚度和炉温等参数,减少托轮瓦的受热面积和热负荷,以降低托轮瓦温升的风险。

同时,我们还需要了解回转窑托轮瓦温升的发热原因。

主要包括以下几个方面:首先,摩擦发热。

回转窑的旋转过程中,托轮与支承瓦之间会产生一定的摩擦力,从而产生摩擦热,导致托轮瓦温度升高。

其次,热传导。

回转窑内部高温气体和物料通过与托轮瓦接触的方式,将热量传导给托轮瓦,使其温度升高。

此外,环境温度升高也会对托轮瓦温升产生影响。

在高温环境下,托轮瓦直接受到周围环境的热辐射和传导,使其温度升高。

综上所述,回转窑托轮瓦温升处理及发热原因的内容是非常重要的。

通过合理选择材料、加强润滑管理以及优化设备运行方式,可以有效地控制托轮瓦温升,提高设备的安全性和生产效率。

同时,了解温升的原因也有助于对回转窑的运行进行更加科学的管理和调整。

回转窑托轮轴瓦发热的原因及防范措施

张文成

【期刊名称】《新世纪水泥导报》

【年(卷),期】2004(000)003

【摘要】回转窑作为水泥厂的“心脏”设备,它运转的好坏直接影响到整个水泥厂的产量及运转率。

回转窑轴瓦发热的问题是回转窑运转中最常见的问题,也是最烦心的问题。

如果轴瓦发热没有得到及时处理,就有可能产生烧瓦现象,发生烧瓦后最好的处理办法只能是停窑后将瓦重新刮研。

而从窑温冷却下来到轴瓦重新刮研完毕一般都得需要3天左右的时间,再等窑重新点火升温到投料又要花去2天的时间。

可见提高回转窑的运转率最关键的因素之一就是解决窑轴瓦的发热问题。

在这几年的水泥厂建设中,笔者曾亲身经历过几起回转窑轴瓦发热的现象,并在生产中对窑轴瓦的发热进行处理。

现将回转窑轴瓦发热的原因进行分析,以及在安装时我们需要怎样做好相应的防范措施。

简述如下。

【总页数】2页(P48-49)

【作者】张文成

【作者单位】中材建设有限公司,063030

【正文语种】中文

【中图分类】TQ172.622.2

【相关文献】

1.600t/d轻烧白云石回转窑托轮轴瓦发热原因分析及处理 [J], 申冰雨;王双喜;李飞;王峰

2.回转窑托轮轴瓦发热原因及润滑建议 [J], 董保军

3.回转窑托轮轴瓦发热原因及相应防范措施 [J], 李伟帮

4.回转窑托轮轴瓦发热的原因及防范措施 [J], 郇宜锋

5.回转窑托轮轴瓦发热原因分析与解决措施 [J], 王盛凯;万亮;高先梨

因版权原因,仅展示原文概要,查看原文内容请购买。

回转窑托轮轴瓦发热的应急处理摘要:回转窑托轮轴瓦发热的应急处理我公司回转窑规格Φ3.5/3.2m×52m,三档托轮支撑,轴瓦采用48#汽缸油润滑。

托轮温度测控的是油温,而非直接测瓦温,没有报警装置。

正常情况下油温在40℃以下,托轮轴表面温度在30℃以下(托轮轴温更接近轴瓦实际温度)。

因托轮组安装及轴瓦刮研不规范,在2003年8月投产运行后一年半时间中,一档1号、2号、4号,二档2号、4号都出现过轴瓦发热现象。

好几次当巡检人员发现时,托轮油温通常上升到50~75℃,而托轮轴温则上升到60~90℃,最高一次曾达到105℃,并出现连续啸叫声。

每次轴瓦发热时托轮轴表面均出现或轻或重的拉丝现象。

遇到这种情况时,我们采取了所谓“冷研”的应急处理措施,避免了临时停窑。

下面将这种应急措施介绍如下:(1)当发现轴瓦发热时,尽快用一次水直接向轴瓦浇水,强制降温,避免瓦温继续上升。

尽量不用循环水,因一次水比循环水温度低切干净,使用效果好。

(2)如果窑速过高,在产量不受太大影响的情况下,快速降低窑速。

(3)用测温仪测量托轮轴表面温度,并检查该处轴是否有拉丝现象。

(4)在首次浇水20min后,停水,将瓦座内的存水放出,在托轮轴上直接浇注适量润滑油(操作时要注意安全),观察油膜形成情况。

同时要用测温仪监控好托轮轴表面温度,如果托轮轴温度超过65℃,则继续浇水,如此反复。

每次浇水最好控制在半小时之内,不宜过长,因此过程中瓦与轴之间基本上没有油膜的,完全是重研。

(5)在浇水过程中用细沙纸或油石对托轮轴表面出现的拉丝的部位进行打磨,直到手感光滑为止,此项操作过程要注意安全。

(6)浇水淋油过程中,当托轮轴表面局部高温消除,基本都低于35℃左右,切能持续半小时以上,这说明轴瓦基本上研磨好。

这时可以将瓦座内的水彻底排空,加足量的润滑油,投入正常运行,在运行24h后,再换一次油,同时要速可恢复正常。

我公司采用这种应急措施处理托轮发热,过程最短得用了24h,最长得用了36h。

回转窑托轮窜轴原因分析及处理白文生【摘要】回转窑在现场运行过程中,可能会出现托轮窜轴事故.本文结合理论计算、制造加工因素、现场实际运行因素等,对事故原因进行了分析,并给出了解决方案及建议.【期刊名称】《水泥技术》【年(卷),期】2016(000)002【总页数】3页(P77-78,89)【关键词】托轮;窜轴;原因;处理【作者】白文生【作者单位】【正文语种】中文【中图分类】TQ172.622.29回转窑是水泥烧成设备的核心,其正常运转是保证水泥厂生产的关键。

回转窑筒体上套有矩形轮带,轮带将窑筒体、窑衬、物料等所有重量通过托轮传到托轮支承装置上。

托轮与托轮轴之间通过过盈配合传递力。

在运转过程中,托轮与托轮轴配合处发生轴向移动,称为窜轴。

窜轴会对设备的正常运转产生严重影响,甚至会发生重大事故,因此一旦发现窜轴,操作人员必须及时停机并处理。

某水泥厂在2010年发生过一起窜轴事故。

本文现结合现场实际情况,对其窜轴的原因进行如下分析:1.1理论计算[1](按托轮与轴的温度相同计算):已知条件:托轮与托轮轴的装配方式:热装法;托轮与托轮轴的配合:ϕ850H7/t7;托轮材料:ZG42CrMo,正火加回火;托轮轴材料:45号,调质;托轮外径da=2 400mm;托轮与托轮轴配合直径df=850mm;托轮轴实心;配合长度Lf=1 050mm;托轮表面粗糙度Raa=0.003 2mm;托轮轴表面粗糙度Rai=0.001 6mm;被联接件的摩擦副的摩擦系数μ=0.11;托轮和托轮轴材料的弹性模量Ea=Ei=210 000MPa;托轮和托轮轴材料的泊松比νa=νi=0.3;托轮材料的屈服点σsa=343MPa;托轮轴材料的屈服点σsi=345MPa;传递的轴向力Fx=(582 555~776 740)N。

计算结果如下:(1)传递载荷所需的最小有效过盈量:δmin=0.017 5~0.023 3mm。

(2)被连接件不产生塑性变形所允许的最大有效过盈量:δemax=1.57mm。

一次回转窑托轮拉瓦事故的处理我公司5000t/d水泥熟料生产线,2011年2月份点火投产。

三档支承回转窑规格为中4.8×74m,托轮轴采用球面调心瓦。

由于回转窑承受载荷大,我公司选用粘度及闪点较高、抗极压、抗磨、抗乳化,成膜迅速的LRHF-6388 润滑油。

在正常情况下,各档瓦温在35~45℃(夏季),最高不超过50℃。

但是,4月18日5:22分二档4#瓦温高,窑电流高,主电机跳停,轴温130℃,托轮轴上有两处挂铜,随即冲水淋油处理,中控室显示二档油温54.5℃,瓦温46.3℃,7:24分启主电机后二档4#瓦油膜较差,8:39分停主电机检修。

1 原因分析从现场拉瓦面积、铜瓦压块变形情况看,可以判断造成本次拉瓦的原因为:(1)由于窑体的窜动,导致托轮轴线与窑的中心线,两档托轮或同档托轮轴线相互变化,造成轴与瓦之间的接触不良,出现轴面划痕或沟棱,轴面有多处发白,即“拉丝挂铜’现象。

(2)根据上年度年底静态检测报告,二档偏南侧2.7mm,二档托轮北侧受力大,导致2档北侧4#轴瓦受力不均,回转窑稍有波动就产生高温。

(3)由于检修时2档4#铜瓦中间位置存在高点,导致轴温升高。

(4)窑电流偏高,托轮与轮带接触面偏窄,一、二档八字轮严重。

(5)轴瓦与轴颈的接触点超出正常标准(正常值为3~4点/cm²)。

2 处理措施经分析,本次停窑主要工作为待筒体温度降至80℃以下,顶窑重新刮研二档4#瓦;一、二档重新测量托轮相对位置(左右跨距);一档1#瓦淋油盘调整,保证淋油效果良好。

(1)重新刮研二档4#瓦,保证30度接触带接触良好,进油口塞尺0.2mm 塞入深度340mm;塞尺0.15mm塞入深度345mm;塞尺0.4mm塞入深度310mm;塞尺0.6mm塞入深度280mm;瓦背塞尺0.2mm塞入深度200mm。

(2)重新调整一档3#、4#托轮瓦座,3#托轮瓦座向托轮测北侧推进13mm,南侧推进4mm,4#托轮瓦座向托轮测推进8mm,保证止推盘不接触瓦座,在合理间距内运行。

一起窑托轮瓦“翻瓦事故分析一、事情经过2022年2月初,在2#窑库满停机大修时,某某水泥公司安排将已受损的2-4#托轮瓦进行更换,2月26日更换工作结束。

3月30日2#窑大修结束于9:30开始投料运行,3月31日8:30分,2-4#瓦温突然上升,5分钟内从47℃急升至60℃跳停。

在循环换油无法有效降温的情况下,紧急采用冷却水对托轮瓦进行降温和研磨,研磨处理至4月1日下午15:00,换油后2-4#瓦温恢复正常,窑正常投料运行。

当天为了防止因窑况变化引起托轮下移而造成下轴肩接触,从而造成瓦温再次上升,对2-4#托轮座顶丝调出了30°左右,保证该托轮止推圈与2-2#瓦接触,从而避免2-4#瓦接触。

5月8日19:36分,2-4#瓦温由50.9℃又骤升至60℃跳停,对2-4#瓦进行灌水降温后开机投料,但此时窑主机电流由于太高,转不动窑,当班巡检工立即挂盘车进行盘窑,盘窑5分钟左右,脱开盘车再次试开主机,还是开不动。

然后检查2-2#、2-4#瓦和轴颈无异常后,再次盘车,20:40左右,慢车盘窑转动三圈后脱开盘车并通知中控按正常开主机,并把主机频率适当调高后,窑转动正常并于20:46分恢复投料,停机过程中2-4#瓦一直处于水研磨状态。

窑开起后,为了预防再次出现异常故障,从当天开始安排润滑人员三班连续监控处理,并密切检测着托轮轴的温度情况,一旦温度均匀并下降后及时更换润滑油。

5月11日8:20分,2-4#瓦温由49℃骤升到55℃。

根据现场瓦温的波动,机修工段长通知中控把窑速从3.8降到3.0,相关人员随后到达现场并决定于9:30分把2-4#瓦往外调出60°,至10:30分2-4#瓦温稳在44-46℃,然后通知中控缓慢提速恢复窑况。

11:20分4#瓦温度快速降到39℃,属反常现象,检查发现2-4#瓦已翻至轴上面(俗称翻瓦),并立即止料停窑。

2#窑于11日11:29分止料停窑,设备部及制造部立即组织人员尽快把南面托轮退出,组织开展更换2-4#瓦的工作,由于托轮轴表面拉伤严重,需进行外委打磨,5月13日20:00分,轴打磨完毕,5月15日2:00分,换瓦的工作完毕,进行点火烘窑。