码垛机 PPT

- 格式:ppt

- 大小:1.14 MB

- 文档页数:24

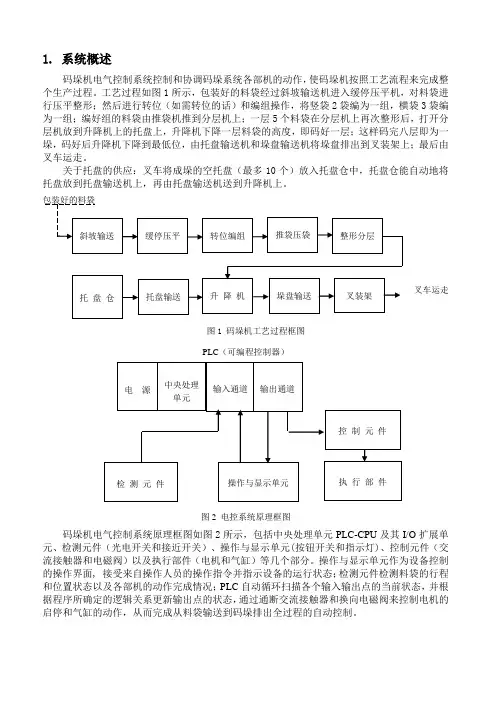

1. 系统概述码垛机电气控制系统控制和协调码垛系统各部机的动作,使码垛机按照工艺流程来完成整个生产过程。

工艺过程如图1所示,包装好的料袋经过斜坡输送机进入缓停压平机,对料袋进行压平整形;然后进行转位(如需转位的话)和编组操作,将竖袋2袋编为一组,横袋3袋编为一组;编好组的料袋由推袋机推到分层机上;一层5个料袋在分层机上再次整形后,打开分层机放到升降机上的托盘上,升降机下降一层料袋的高度,即码好一层;这样码完八层即为一垛,码好后升降机下降到最低位,由托盘输送机和垛盘输送机将垛盘排出到叉装架上;最后由叉车运走。

关于托盘的供应:叉车将成垛的空托盘(最多10个)放入托盘仓中,托盘仓能自动地将托盘放到托盘输送机上,再由托盘输送机送到升降机上。

叉车运走图1 码垛机工艺过程框图PLC (可编程控制器)图2 电控系统原理框图码垛机电气控制系统原理框图如图2所示,包括中央处理单元PLC-CPU 及其I/O 扩展单元、检测元件(光电开关和接近开关)、操作与显示单元(按钮开关和指示灯)、控制元件(交流接触器和电磁阀)以及执行部件(电机和气缸)等几个部分。

操作与显示单元作为设备控制的操作界面, 接受来自操作人员的操作指令并指示设备的运行状态;检测元件检测料袋的行程和位置状态以及各部机的动作完成情况;PLC 自动循环扫描各个输入输出点的当前状态,并根据程序所确定的逻辑关系更新输出点的状态,通过通断交流接触器和换向电磁阀来控制电机的启停和气缸的动作,从而完成从料袋输送到码垛排出全过程的自动控制。

2. 系统的主要特点及技术说明2.1电源部分现场的主电源380VAC进入控制柜后,首先经过总断路器和漏电保护开关。

在不打开控制柜的情况下,可方便地通过控制柜门上的旋转手柄完成接通和断开主电源的操作。

当由于电机绝缘破坏或其它原因造成漏电事故时,漏电保护开关可以迅速动作,切断主电源,以避免对人员造成伤害。

码垛机的每一个电机均有一个单独的断路器对其进行保护。

由于我国人口结构的变化,导致劳动力市场每年新增劳动力绝对数逐年递减,今后我国劳动力短缺的趋势不可避免;从当前务工人数来看,能够到大城市从事制造业和服务业的基本都是年轻人,而农村人口的日益老龄化很难为以后提供更多年轻劳动力;制造业工人工资不断增长,增长率达到15%以上,农民工工资增长率也超过12%,这就意味着企业要支付更高的劳动工资。

请看1组国家统计局于2011年5月公布的数据2010年分区域的城镇私营单位就业人员年平均工资单位:元,%2010年分行业的私营单位就业人员年平均工资单位:元,%1.专业性:积累了20多年的专业码垛经验,拥有世界上最多的码垛机器人实绩和市场份额。

2.适用性:圆筒坐标型多关节机器人的直线式运动轨迹更适合于码垛作业,传动效率高、运动轨迹明了清晰。

3.操作简便性:只需设定抓取点与托盘位置,每一步的空间轨迹与放置位置由机器人自动计算形成。

对实际码垛位置的修改调整也可以在触摸显示屏简单实现。

4.灵活多变性:有多种码垛形式和多种抓手形式可供选择,适用于不同的产品特性。

5.可靠节能性:机器人的大部分零部件均集中在本体底座上,手臂结构轻盈结实,在高速运行情况下能耗低,整体可靠性高。

6.维护方便性:大量使用标准部件,在2年内无需更换部件(非正常使用除外)。

通常情况下,1条饲料成品包装线需当班工人4名,其中套袋灌包1人,标签封口1人,码垛2人,每小时包装码垛能力为300~400包(40~50公斤/包)。

如果使用码垛机,则每条包装线至少可节约码垛工人2名。

1.根据现场位置、包装物特性、码垛能力等实际因素,因地制宜,量身定制,设计最科学合理的方案。

2.集成机器人、抓手和周边设备,提供方案设计、设备制作、现场安装调试培训等一条龙交钥匙服务。

3.集雄厚的实践经验积累和强大的技术力量于一身,为客户提供及时、周全的服务。

码垛机系统基本功能包括:倒袋、拍平整形、待抓输送、四自由度的机械手臂及气动叉形抓手、叉车托板定位机构、护栏和自动控制操作系统。