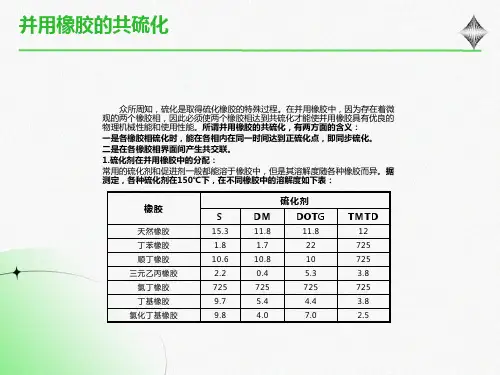

在橡塑并用胶种中硫化剂DB的配合

- 格式:doc

- 大小:42.50 KB

- 文档页数:1

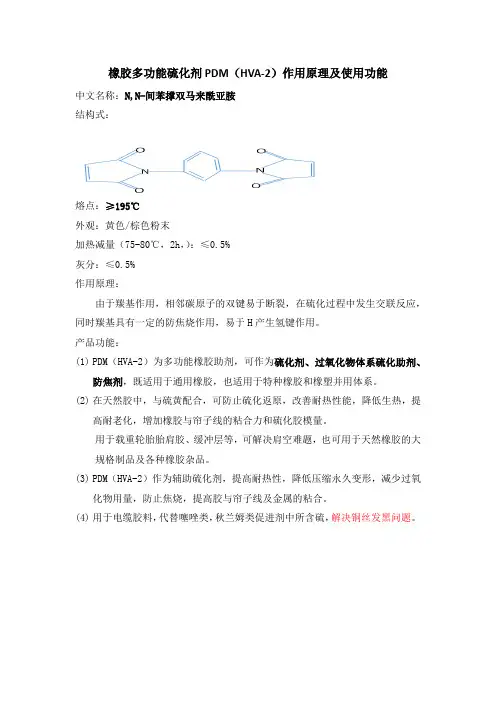

橡胶多功能硫化剂PDM(HVA-2)作用原理及使用功能

中文名称:N,N-间苯撑双马来酰亚胺

结构式:

熔点:≥195℃

外观:黄色/棕色粉末

加热减量(75-80℃,2h,):≤0.5%

灰分:≤0.5%

作用原理:

由于羰基作用,相邻碳原子的双键易于断裂,在硫化过程中发生交联反应,同时羰基具有一定的防焦烧作用,易于H产生氢键作用。

产品功能:

(1)PDM(HVA-2)为多功能橡胶助剂,可作为硫化剂、过氧化物体系硫化助剂、

防焦剂,既适用于通用橡胶,也适用于特种橡胶和橡塑并用体系。

(2)在天然胶中,与硫黄配合,可防止硫化返原,改善耐热性能,降低生热,提

高耐老化,增加橡胶与帘子线的粘合力和硫化胶模量。

用于载重轮胎胎肩胶、缓冲层等,可解决肩空难题,也可用于天然橡胶的大规格制品及各种橡胶杂品。

(3)PDM(HVA-2)作为辅助硫化剂,提高耐热性,降低压缩永久变形,减少过氧

化物用量,防止焦烧,提高胶与帘子线及金属的粘合。

(4)用于电缆胶料,代替噻唑类,秋兰姆类促进剂中所含硫,解决铜丝发黑问题。

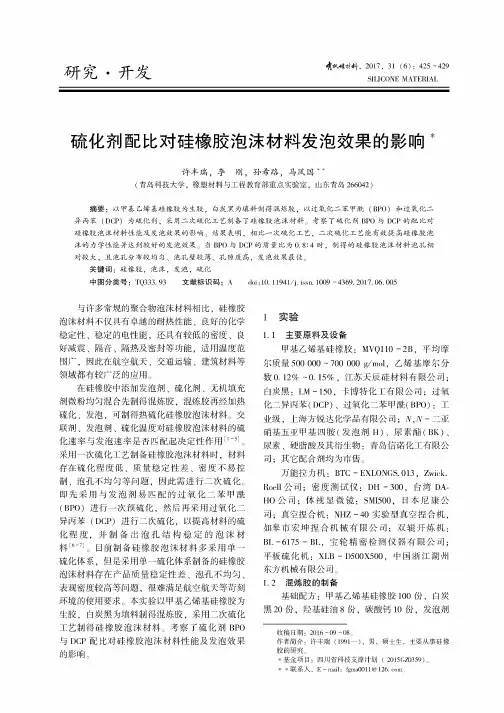

研究•开发咬机片封科,2017,31 (6):425耀429SILICONE MATERIAL 硫化剂配比对硅橡胶泡沬材料发泡效果的影响#许丰瑞,李刚,孙希路,马凤国鄢鄢(青岛科技大学,橡塑材料与工程教育部重点实验室,山东青岛266042)摘要:以曱基乙烯基硅橡肢为生肢,白炭黑为填料制得混炼肢,以过氧化二苯曱酰(B P O)和过氧化二异丙苯(D C P)为硫化剂,采用二次硫化工艺制备了硅橡肢泡沫材料。

考察了硫化剂B P O与D C P的配比对硅橡肢泡沫材料性能及发泡效果的影响。

结果表明,相比一次硫化工艺,二次硫化工艺能有效提高硅橡肢泡沫的力学性能并达到较好的发泡效果。

当BP O与D CP的质量比为0.8:4时,制得的硅橡肢泡沫材料泡孔相对较大,且泡孔分布较均匀、泡孔壁较薄、孔隙度高,发泡效果最佳。

关键词院硅橡肢,泡沫,发泡,硫化中图分类号:TQ333.93 文献标识码: A doi 院 10.11941/j.issn.1009 -4369.2017.06. 005与许多常规的聚合物泡沫材料相比袁硅橡胶 泡沫材料不仅具有卓越的耐热性能、良好的化学 稳定性、稳定的电性能,还具有较低的密度、良好减震、隔音、隔热及密封等功能,适用温度范 围广,因此在航空航天、交通运输、建筑材料等 领域都有较广泛的应用。

在硅橡胶中添加发泡剂、硫化剂、无机填充 剂微粉均匀混合先制得混炼胶,混炼胶再经加热 硫化、发泡,可制得热硫化硅橡胶泡沫材料。

交 联剂、发泡剂、硫化温度对硅橡胶泡沫材料的硫 化速率与发泡速率是否匹配起决定性作用[1-5]。

采用一次硫化工艺制备硅橡胶泡沫材料时,材料 存在硫化程度低、质量稳定性差、密度不易控 制、泡孔不均匀等问题,因此需进行二次硫化。

即先采用与发泡剂易匹配的过氧化二苯甲酰(B P O)进行一次预硫化,然后再采用过氧化二 异丙苯(D C P)进行二次硫化,以提高材料的硫 化程度,并制备出泡孔结构稳定的泡沫材料咱6-7]。

厚橡胶制品硫化配方设计要点

厚橡胶制品硫化配方设计要点主要考虑以下几个方面:

1. 橡胶材料选择:根据所需制品的特性和用途,选择合适的橡胶材料,如天然橡胶、合成橡胶或两者的混合物。

2. 硫化剂选择:根据橡胶材料的特性和要求,选择合适的硫化剂,如硫、硫化物(如硫化亚砜、硫化二乙基)、过硫酸盐等。

硫化剂的选择将直接影响硫化性能和硫化速度。

3. 加速剂和活性剂选择:加速剂和活性剂可加快硫化反应速度,促进交联反应进行。

根据橡胶材料的特性和要求,选择合适的加速剂和活性剂。

常用的加速剂有硫化酰胺、硫酚类等,活性剂如氢化二苯并噻唑等。

4. 填料和增韧剂选择:根据制品的要求和性能,选择合适的填料和增韧剂来增加制品的硬度、耐磨性、强度等。

常用的填料有炭黑、白炭黑、二氧化硅等,常用的增韧剂有醇酸树脂、聚氨酯等。

5. 抗氧剂和防老剂:为了提高橡胶制品的耐老化性能,可以添加适量的抗氧剂和防老剂。

6. 调整硫化温度和时间:硫化温度和时间将直接影响硫化反应的进行和制品的性能,根据橡胶材料的特性和要求,合理调整硫化温度和时间。

7. 混炼过程:控制混炼过程中的搅拌速度、温度和时间,确保橡胶材料、硫化剂、加速剂等充分混合,避免出现不均匀的情况。

在设计厚橡胶制品硫化配方时,应综合考虑材料特性、制品性能要求以及硫化过程的控制等因素,确保制品的质量和性能。

如何解决橡胶并用、橡塑并用硫化速率不匹配引起的硫化不相容性?橡胶并用、橡塑并用示例改进橡胶加工性能的例子:EPDM/酚醛树脂,提高EPDM的粘性;CR/BR,以改进CR之压延、成型性能;CR中加入少量低分子聚乙烯,降低CR的焦烧倾向;在树脂硫化的IIR中用少量CR或CSM,代替氯化亚锡,可加快硫化速度;在合成橡胶中加NR,改善合成橡胶的一般加工性能;在SBR中加5~20份PE可减少SBR胶料的收缩率。

典型橡塑并用的例子:PVC与橡胶的共混物:NBR/PVC与NBR相比,强度、阻燃性、耐磨性、耐溶剂性、耐臭氧龟裂性能均有提高,加工性能及海绵的发泡性能有明显改善;PE与橡胶共混物:PE与NR等多种橡胶掺合具有良好的效果;高苯乙烯与橡胶共混物:高苯乙烯与橡胶共混材料强度高、耐磨,加工容易,压延、压出半成品表面光滑。

EPDM/PP制作tpv热塑性弹性体。

解决硫化速率不匹配引起的硫化不相容性的办法有下列几个方法:(1)选择合适的硫化体系。

只有硫化剂溶解于橡胶时,橡胶才能硫化。

不同的橡胶、不同的交联体系中,反应能力、硫化剂溶解度不同,引起共混物中多相的硫化速度各不相同,硫化助剂在各相中的分布不均匀,经常出现两相硫化速度不同步,使两相硫化程度显著不同,使共混物硫化胶性能低劣。

在高不饱和橡胶与低不饱和橡胶并用时,必须选择在两者中溶解度相差较小的硫化体系,特别是要选择合适的促进剂,才有利于改善硫化相容性。

例如,用“硫黄/过氧化物/促进剂DM/促进剂D”复合硫化体系,可以改善NR/EPDM共混硫化胶的强度和耐老化性能。

选用树脂、多卤芳香族化合物等极性较大的化合物,也可改善硫化不相容性。

如在EPDM/BR中增加脂肪族或芳香族树脂,明显地改善了硫化胶的性能。

(2)对橡胶进行化学改性。

在EPDM与高不饱和橡胶并用时,EPDM通过卤化、磺化、羧基化、酸酐改性等方法在EPDM 中引入活性基团,改善了共混体系的相容性,提高了硫化速率,并用硫化胶的各项性能均有明显的改善。

橡胶试验胶料配料、混炼操作规程1. 引言橡胶试验胶料是用于进行橡胶制品试验的材料。

为了获得准确的试验结果,需要按照一定的配料和混炼操作规程进行操作。

本文档旨在规范橡胶试验胶料的配料和混炼操作,确保试验结果的可靠性和一致性。

2. 配料要求2.1 胶料选择:根据试验需求,选择合适的橡胶品种作为胶料。

常用的橡胶品种包括天然橡胶(NR)、丁苯橡胶(BR)、丁腈橡胶(NBR)等。

2.2 辅助材料选择:根据试验要求,选择适当的辅助材料。

常用的辅助材料包括硫化剂、活化剂、加工助剂等。

根据实际需求,可以在辅助材料中添加填料、防老剂等。

2.3 配料比例:根据试验要求确定各个胶料和辅助材料的配料比例。

配料比例可以根据试验经验,也可以通过试验研究确定。

3. 混炼操作规程3.1 批量计算:根据试验需求,计算出所需要的胶料和辅助材料的混炼量。

3.2 混炼设备选择:根据试验胶料的混合方式选择合适的混炼设备。

常用的混炼设备有开炼机、密炼机等。

3.3 混炼温度控制:根据胶料和辅助材料的特性,控制混炼温度。

一般来说,混炼温度要低于橡胶的热分解温度,以避免胶料的热分解。

3.4 混炼时间控制:根据试验胶料的特性,控制混炼时间。

混炼时间过短会导致胶料未充分混合,混炼时间过长则会导致胶料过度磨损。

3.5 混炼顺序控制:根据试验要求,按照一定的顺序加入胶料和辅助材料。

一般来说,先加入胶料,再加入辅助材料,最后加入填料或防老剂。

3.6 混炼操作记录:在混炼过程中,记录混炼温度、时间、操作顺序等关键参数。

混炼操作记录可以作为参考,保证混炼操作的一致性。

4. 结论本文档规范了橡胶试验胶料的配料和混炼操作规程。

在进行橡胶试验时,按照本文档的规定操作可以确保试验结果的可靠性和一致性。

同时,混炼操作记录的准确记录也有助于对试验结果的分析和复现。

希望本文档对橡胶试验工作有所帮助。

Reference[1] 橡胶制品试验胶的混炼操作规程和配料规定,中国橡胶工业协会[2] 橡胶试验方法,中国标准出版社。

史上最全:各种橡胶硫化试剂的搭配原则硫化是胶料通过生胶分子间交联,形成三维网络结构,制备硫化胶的基本过程。

不同的硫化体系适用于不同的生胶。

尽管阐述弹性体硫化的文献数量众多,但有关橡胶硫化的研究仍在深入持久地进行。

研究的目的主要是改进硫化胶的力学性能及其它性能,简化及完善工艺过程,降低硫化时有害物质的释放等等。

为了评估近年来的有关硫化的新的见解,首先有针对性地简述当前使用的硫化体系。

传统的硫化体系一、不饱和橡胶通常使用如下几类硫化体系。

1.以硫黄,有机二硫化物及多硫化物、噻唑类、二苯胍类,氧化锌及硬脂酸为主的硫化剂。

这是最通用的硫化体系。

但所制得的硫化胶的耐热氧老化性能不高。

2.烷基酚醛树脂。

3.多卤化物(如用于聚丁二烯橡胶、丁苯橡胶及丁腈橡胶的六氯乙烷)、六氯-对二甲苯。

4.双官能试剂[如醌类、二胺类、偶氮及苯基偶氮衍生物(用于丁基橡胶及乙丙橡胶)等]。

5.双马来酰亚胺,双丙烯酸酯。

两价金属的丙烯酸酯(甲基丙烯酸酯)、预聚醚丙烯酸酯。

6.用于硫化饱和橡胶的有机过氧化物。

二、饱和橡胶硫化不同种类的饱和橡胶时,可使用不同的硫化体系。

例如,硫化三元乙丙橡胶时,使用有机过氧化物与不饱和交联试剂,如三烯丙基异氰脲酸酯(硫化剂TAIC)。

三、硫化硅橡胶时也可使用有机过氧化物。

乙烯基硅橡胶硫化时可在催化剂(Pt)参与条件下进行。

四、含卤原子橡胶或含功能性基团的橡胶聚氯丁二烯橡胶、氯磺化聚乙烯及氯化丁基橡胶等是最常用的含氯橡胶。

硫化氯丁橡胶通常采用ZnO与MgO的并用物,以乙撑硫脲(NA-22)、二硫化秋兰姆、二-邻-甲苯基二胍(促进剂BG)及硫黄作硫化促进剂。

五、硫化氯磺化聚乙烯时可使用如下硫化体系。

1.氧化铝、氧化铅和氧化镁的并用物,以及氧化镁和季戊四醇酯,以四硫化双五甲撑秋兰姆(促进剂TRA)及促进剂DM 作硫化促进剂。

2.六次甲基四胺与己二酸及癸二酸盐及氧化镁。

3.有机胺与环氧化物作用的产物。

六、以下体系可用于氯化丁基橡胶硫化:1.氧化锌与硬脂酸、氧化镁、秋兰姆及苯并噻唑二硫化物等的并用物;2.乙烯基二硫脲与氧化锌及氧化镁的并用物。

橡胶制品实用配方大全橡胶制品是一种常见的材料,在日常生活和工业生产中都有着广泛的应用。

橡胶制品的性能和质量很大程度上取决于配方的选择和制备工艺。

因此,掌握一些实用的橡胶制品配方对于橡胶制品生产和改进具有重要意义。

本文将介绍一些常见的橡胶制品配方,希望能够对橡胶制品生产者和研究人员有所帮助。

1. 橡胶制品硫化剂配方。

硫化剂是橡胶制品中的重要添加剂,它能够促进橡胶分子间的交联反应,从而提高橡胶制品的强度和耐磨性。

常用的硫化剂有硫醚类、过氧化物类和有机过硫酸盐类等。

一般来说,硫化剂的选择要根据具体的橡胶种类和要求来确定,同时还要考虑硫化的温度和时间等因素。

2. 橡胶制品增塑剂配方。

增塑剂是一类能够提高橡胶柔软度和延展性的添加剂,常用的增塑剂有酯类、酚醛树脂类和聚氯乙烯类等。

在橡胶制品的配方设计中,增塑剂的选择要考虑到橡胶的种类、硬度和使用环境等因素,以及增塑剂与其他添加剂的相容性。

3. 橡胶制品填充剂配方。

填充剂是橡胶制品中的一种重要添加剂,它能够提高橡胶制品的硬度和耐磨性,降低生产成本。

常用的填充剂有碳黑、二氧化硅和滑石粉等。

在配方设计中,填充剂的种类和用量要根据橡胶制品的具体要求和使用环境来确定,同时还要考虑填充剂与橡胶的分散性和增强效果。

4. 橡胶制品防老化剂配方。

防老化剂是一类能够延缓橡胶老化过程的添加剂,常用的防老化剂有芳香胺类、酚类和酮类等。

在橡胶制品的配方设计中,防老化剂的选择要考虑到橡胶的种类、使用环境和预期使用寿命等因素,以及防老化剂与其他添加剂的相容性和协同效应。

5. 橡胶制品硫化体系配方。

硫化体系是橡胶制品中的一个重要组成部分,它由硫化剂、活性剂和助剂等组成。

在橡胶制品的配方设计中,硫化体系的选择要考虑到橡胶的种类、硬度和使用环境等因素,以及硫化体系与其他添加剂的相容性和协同效应。

总结。

橡胶制品的配方设计是一个复杂而又关键的工作,它直接影响着橡胶制品的性能和质量。

在实际生产中,需要根据具体的橡胶种类和要求,合理选择和搭配各种添加剂,进行科学的配方设计和工艺控制,以确保橡胶制品具有良好的性能和稳定的质量。

![橡胶答案[技巧]](https://uimg.taocdn.com/7e90d942bf23482fb4daa58da0116c175f0e1e31.webp)

1简述硫磺硫化体系的几种典型配合答:⑴常硫量硫化体系(普通硫化体系,CV)①用量:S>1.5份,促进剂1份左右(0.5-1份)②硫化胶结构:以多硫键为主(占70%),低硫键较少。

③硫化胶特点:拉伸强度高,弹性大,耐疲劳性好;耐热,耐老化性能较差。

此硫化体系使得胶料加工的安全性好,加工成本低,性能基本能满足一般使用要求。

⑵半有效硫化体系(SEV)①用量:S 0.8-1.5份或部分给硫体代替,促进剂 1-1.5份②硫化胶结构:多硫键,低硫键大体各占一半③硫化胶特点:拉伸强度,弹性,耐疲劳性能适中.耐热,耐老化性能稍好。

此硫化体系多用于在动态条件下使用的制品,如轮胎胎侧。

⑶有效硫化体系(简称 EV)①用量:低S 0.2-0.5份或部分给硫体代替,促进剂 2-4份②硫化胶结构:绝对优势的低硫键(90%)③硫化胶特点:耐热,耐老化性能较好,但拉伸强度,弹性,耐疲劳性能较差。

多用于在静态条件下使用的制品,如耐油密封圈。

⑷平衡硫化体系(EC)用Si-69四硫化物与硫磺、促进剂等摩尔比条件下使硫化胶的交联密度处于动态常量状态,把硫化返原降低到最低程度或消除。

此体系的胶料具有高强度、抗撕性、耐热氧、抗硫化返原、耐动态疲劳性和生热低等优点。

因此在长寿命动态疲劳制品和巨型工程轮胎、大型厚制品的制造方面有重要应用。

2什么叫压延效应?它对制品的性能有何影响?如何能消除之。

答:①压延后的胶片半成品中,有时会出现一种纵横方向物理机械性能差异的现象,即沿着压延方向的拉伸强度大,伸长率小,收缩率大,而沿着垂直于压延方向的拉伸强度小,伸长率大,收缩率小,这种纵横方向性能差异的现象叫压延效应。

②影响:从加工角度考虑:压延效应会造成半成品纵横方向收缩不一致。

给操作上带来困难从制品角度考虑:对不同制品要求不同。

如橡胶丝等制品要求纵向强力高,而球胆等制品则要求强度分布均匀,压延效应不利之③消除办法:若是由各向异性填料所引起的,其解决办法是避免使用这类填料,而选用等向性填料。

N H NHN H SN S N H S N S S N S C C S S N H 9C 4H 9C 42Zn N S SN O N H S N H 橡胶常用配合剂硫化促进剂类促进剂D ;二苯胍 diphenylguanidine 主要用作橡胶硫化促进剂,也用于制染料。

纯品用作基准试剂。

促进剂DM ;二硫化二苯并噻唑(vulcanization) accelrator DM;2,2`-dibenzothiazole disulfide 可单独使用或与其他促进剂并用,适用于轮胎、胶鞋、工业用橡胶制品。

硫化临界温度较促进剂M 高,操作也较安全。

促进剂CZ 、CM 、CBS ;环己基苯并噻唑次磺酰胺;N-环己基-2-苯并噻唑次磺酰胺(vulcanization) accelrator CZ;N-cyclohexyl-2-benzothiazole sulfenamide是一种优良的后效性促进剂。

适用于天然橡胶和合成橡胶,特别适用于含有炭黑和再生橡胶制品。

促进剂BZ ;二正丁基二硫代氨基甲酸锌 zinc dibutyl dithiocaarbamate 用作天然橡胶、丁苯胶、异戊胶及其胶乳化剂的硫化促进剂。

硫化促进效果与PZ 、EZ 相似,但焦烧性小。

对胶乳来说,比PZ/EZ 硫化促进作用强,室温能硫化。

在干胶和乳胶中的性能与促进剂ZDC 相似,但活性更大。

用于干胶时,一般作为助促进剂,是噻唑类的活性促进剂。

也用作胶粘剂及胶泥的非污染性稳定剂,在混炼胶中具有防老化的作用,能改善硫化胶的耐老化性能。

根据硫化胶定伸强度、透明度及其他性能要求,用量范围为0.5~2份。

促进剂TMTD ;硫化促进剂TT ;二硫化四甲基秋兰姆;福美双(vulcanization) accelrator TMTD;accelrator TT;tetramethylthiuram disulfide是天然橡胶的超速促进剂。

也可用作硫化剂(可不加硫黄进行硫化)。

常用橡胶配合剂简介一、定义:在生胶中加入的各种原材料,统称为橡胶配合剂。

硫化剂DCP:过氧化二异丙苯。

促进剂MBT或M:2-硫醇基苯并噻唑。

促进剂DM:二硫化二苯并噻唑。

促进剂DPG或D:二苯胍促进剂NA-22:乙烯基硫脲防老剂D:苯基-2-萘胺防老剂RD:防老剂MB:硫醇基苯胼咪唑示例:橡胶炼胶工艺说明第一步:配料制备(工厂常说配小料)将表(一)中的原料放入容器内搅和均匀。

第二步:初始混炼将橡胶(例如:氯丁橡胶)放入炼胶机(例如:开炼机或密炼机)先进行混炼(常称素化或塑化),塑化完成后再加入表(一)配料继续进行混炼。

第三步:加入填充剂混炼将初始混炼完成后的橡胶与表(二)中的原料进行再混炼。

第四步:加入补强剂混炼将填充剂混炼完成的橡胶加入补强剂(例如:炭黑)进行再混炼。

第五步:最后加入硫化剂混炼将补强剂混炼完成后的橡胶加入表(三)中的原料进行再混炼,混炼后胶料切成胶条,喂入滤橡机进行滤橡。

(注:在有些工厂,不经过滤橡工序)原则上,硫化剂必须是最后加入,否则,在混炼时橡胶就已硫化,无法进行挤橡加工了。

第六步:从滤橡机挤出的胶料,再经切胶机切成胶条,然后再经辗页机压成胶片后出片,冷却,停放。

一般地,应在低温下停放24小时后才能用于挤橡。

为保证产品质量和设备安全运行,应分别选择适当的挤橡机进行生产,挤橡机正常生产范围举例如下(仅供参考):Ф65mm挤橡机配套硫化线:正常生产截面为6mm2以下的绝缘线芯。

Ф115mm挤橡机配套硫化线:正常生产截面为100mm2以下的绝缘线芯,及生产直径Ф25mm以下的小橡套。

Ф150mm挤橡机配套硫化线:正常生产截面为10-240mm2的绝缘线芯。

生产直径Ф7mm-Ф40mm电缆护套。

Ф150mm挤橡机配套倾斜硫化线:正常生产截面为120mm2以上的绝缘线芯,正常生产截面为50mm2以上的电缆护套(直径Ф30mm-Ф65mm)。

而生产直径Ф60mm以上的电缆护套则需用Ф150mm悬垂硫化线及Ф200mm-Ф250mm的挤橡机。

橡胶工业手册第二册配合剂

橡胶工业手册第二册配合剂是指在橡胶制品生产过程中所使用的各种辅助性化学物质。

配合剂可以改善橡胶的加工性能、增强橡胶制品的物理性能,并且可以调整橡胶的性质以满足不同的应用需求。

常见的配合剂包括:

1. 加硫剂:如硫磺、硫化锌等,用于橡胶的硫化反应,使橡胶原料在加热和压缩的条件下进行交联,并形成橡胶制品的特定性能。

2. 加速剂:如硫化酰胺类、硫代硫酸酯类等,用于加速橡胶的硫化反应,减少硫化时间,提高生产效率。

3. 促进剂:如活性剂、活性助剂等,可以提高橡胶的加工性能,促进橡胶分子间的交联和增强橡胶的物理性能。

4. 抗老化剂:如防氧剂、紫外线吸收剂等,用于延缓橡胶制品老化过程,提高橡胶的耐久性和稳定性。

5. 填充剂:如炭黑、沉淀二氧化硅等,用于改善橡胶的强度、耐磨性和耐撕裂性。

6. 塑化剂:如增塑剂、可塑剂等,用于提高橡胶的柔软性和延展性,使其更容易加工和成型。

配合剂在橡胶制品生产中起着非常重要的作用,可以调控橡胶的性

能以满足不同的应用需求。

综合促进剂DB在三元乙丙橡胶中的应用的报告,800字

三元乙丙橡胶是一种常用的合成橡胶,可在许多应用中使用。

其优异的物理性能和耐磨性对各种行业尤其重要,例如汽车制造、航空航天工业和医疗设备制造等。

本文将研究综合促进剂(DB)在三元乙丙橡胶材料中的应用。

首先,DB是一种固溶剂,可以在三元乙丙橡胶中形成分子内部的三聚体。

这种能量的释放有助于加快橡胶的硫化反应,形成稳定的共聚物和气泡。

此外,DB还可以改善橡胶的力学性能,从而使其更稳定,更耐用。

另外,三元乙丙橡胶中的DB可以改善流变性能,从而提高材料的可加工性。

DB可以改变橡胶的热固性和干燥时间,显著提高材料的可加工性。

这有助于改善橡胶的成型性能,如减少产品收缩率和减少中间模具停机时间。

此外,DB也可以改善三元乙丙橡胶的光学性能,提高其可视性。

气泡是影响材料光学性能的主要因素,DB可以有效地抑制产生气泡,使材料具有更好的光泽和可视性。

最后,DB还可以改善橡胶材料的耐磨性。

橡胶材料的耐磨性主要取决于橡胶的弹性和抗拉强度,DB可以改善橡胶的这些性能,从而增加耐磨性。

综上所述,DB是三元乙丙橡胶的有效添加剂,可显著改善橡胶的各项性能,使橡胶具有更高的力学性能、可加工性、可视

性和耐磨性。

因此,DB有一定的应用价值,为行业提供了一种节能、经济和安全的综合促进剂。

橡胶的并用无论是什么橡胶不可能具有十全十美的性能,使用部门往往对产品提出多方面的性能要求,为了满足此目的,而采用橡胶并用的方法。

如,为提高二烯烃类橡胶耐热、耐光老化性能,可加入氯磺化聚乙烯。

丁睛橡胶的耐粙性很好,但耐寒性不好,若并用10%的天然胶,便可改善它的耐寒性。

在橡胶中并用高苯乙烯、改性酚醛树脂、三聚氰胺树脂等都可改善橡胶的补强性能。

合成橡胶的工艺性能一般都不够好,特别是饱和较高的合成橡胶,无论是炼胶、压延、贴合、硫化等性能都比较差,所以常加入天然橡胶或树脂。

以改善其未硫化胶的加工性能。

如,丁苯橡胶加入5-20份低压聚乙烯,可减少丁苯橡胶的收缩率。

乙丙橡胶中加入酚醛树脂可提高粘性。

加入天然胶对一般合成橡胶的工艺性能都会有所改善。

为了改进工艺加工性能,并用天然胶或树脂的比例一般都在20%以下。

有些合成橡胶性能优良,但价格昂贵,在不损害原物性的前提下,并用其它橡胶或树脂是完全可行的,如,丁睛胶中并用聚氯乙烯或丁苯胶中掺入天然橡胶,都能起到这一作用。

1.橡胶并用必须具有一定的相溶性,对橡胶来说天然、顺丁、异戊橡胶等能以任何比例均一地混合,最终达到相溶状态。

而天然胶与丁基橡胶就不能均一地混合。

若硬性机械地混合,所得硫化胶的实际使用性能会显着地下降,这是因为它们的相溶性很差。

并用体系最重要的因素是相溶性,从应用的观点来看,如果混合不均,非但达不到并用的目的,反而影响工艺加工,特别是硫化。

因此,并用问题的焦点是两种橡胶能否相互混合,以及混合后达到什么样的相容程度。

固体橡胶并用时,因橡胶本身粘度很大,高分子的布朗运动不像液体那么容易,扩散速度较慢,对大分子的位移造成很大的阻力,严重影响橡胶间的互容作用。

为此在工业生产中都采用机械力强化分子运动,用提高温度和加入软化剂的方法来降低粘度,以促进两种橡胶的混合,所以产物从宏观上来看虽没有相分离,但真正达到溶解状态也不是很多的,其原因包括下来有以下几点,橡胶的极性、内聚能密度、橡胶的结晶、橡胶的分子量等。