车刀角度的测量

- 格式:ppt

- 大小:741.50 KB

- 文档页数:10

车刀角度测量实验报告答案车刀角度测量实验报告答案随着工业技术的不断发展,车刀角度测量在机械加工领域中的重要性日益凸显。

车刀角度的准确测量对于保证机械零件加工的精度和质量至关重要。

本实验旨在通过实际操作,探究车刀角度测量的方法和技巧,并给出实验报告答案。

一、实验目的本实验的目的是研究车刀角度测量的方法和技巧,掌握正确的测量步骤和注意事项,提高测量的准确性和可靠性。

二、实验原理车刀角度测量是通过测量车刀与工件表面的夹角来确定车刀的角度。

常用的测量方法有两种:直接测量法和间接测量法。

1. 直接测量法直接测量法是将测角仪的测角尺安装在车床上,通过测量车刀与工件表面的夹角,直接读取角度值。

这种方法简单直接,适用于测量较大的角度。

2. 间接测量法间接测量法是通过测量车刀与工件表面的距离和高度差,结合几何关系计算出车刀的角度。

这种方法适用于测量较小的角度。

三、实验步骤1. 准备工作首先,确保车床和测量仪器的工作状态良好。

清洁车床和测量仪器的表面,确保没有杂质和污垢影响测量结果。

2. 直接测量法将测角仪的测角尺安装在车床上,调整至需要测量的角度位置。

将车刀放置在工件表面上,使其与测角尺接触。

通过读取测角尺上的刻度,得到车刀的角度值。

3. 间接测量法首先,测量车刀与工件表面的距离和高度差。

然后,根据几何关系计算出车刀的角度值。

具体计算方法根据实际情况而定,可以参考相关的几何公式和计算方法。

四、实验注意事项1. 在进行测量之前,要确保车床和测量仪器的工作状态良好,以免影响测量结果的准确性。

2. 在进行直接测量时,要确保测角尺与车刀接触良好,避免测量误差。

3. 在进行间接测量时,要注意测量车刀与工件表面的距离和高度差的准确性,以免计算出错。

4. 在进行测量时,要注意保持测量环境的稳定,避免外界因素对测量结果的干扰。

五、实验结果与分析根据实际操作和测量结果,我们可以得到车刀的角度值。

通过与理论值的对比,可以评估测量的准确性和可靠性。

车刀角度的测量实验报告车刀角度的测量实验报告摘要:本实验通过测量车刀的角度来探究对车刀角度的测量方法,以及不同角度对车刀切削性能的影响。

实验结果表明,车刀角度对切削性能有着重要影响,正确的角度调整可以提高车刀的切削效果。

引言:车刀是机械加工中常用的切削工具之一,其角度的调整对于切削效果至关重要。

正确的角度调整可以使车刀更好地切削工件,提高加工效率和质量。

本实验旨在探究车刀角度的测量方法,并研究不同角度对车刀切削性能的影响。

实验方法:1. 实验所需材料和设备:车床、车刀、测角仪、工件。

2. 实验步骤:a. 将车刀安装在车床上,并调整好刀架的位置。

b. 将测角仪固定在车床上,使其与车刀垂直。

c. 使用测角仪测量车刀的角度,并记录下来。

d. 更换车刀,重复步骤c,测量不同角度的车刀。

e. 将不同角度的车刀分别用于切削工件,观察切削效果。

实验结果:通过实验测量,得到了不同角度的车刀数据如下:1. 角度A:30°2. 角度B:45°3. 角度C:60°在切削工件时观察到以下现象:1. 角度A的车刀切削效果较差,工件表面出现明显的毛刺。

2. 角度B的车刀切削效果较好,工件表面光滑。

3. 角度C的车刀切削效果也较好,但相较于角度B略有差距。

讨论:通过实验结果可以看出,车刀角度对切削性能有着重要影响。

较小的角度(如角度A)会导致切削力集中在较小的区域,切削效果较差;较大的角度(如角度C)则会导致切削力分散,虽然切削效果较好,但相较于角度B仍有一定差距。

而角度B的车刀在实验中表现出较好的切削效果,这是因为角度B既能保持一定的切削力集中,又能使切削力分散,从而达到较好的切削效果。

这也说明了正确的角度调整对于车刀的切削性能至关重要。

此外,还需要注意的是,车刀的角度调整应根据具体的工件材料和加工要求来确定。

不同材料和要求可能需要不同的角度调整,以达到最佳的切削效果。

结论:本实验通过测量不同角度的车刀,并观察其切削效果,探究了车刀角度对切削性能的影响。

车刀角度测量实验一、实验概述切削加工过程中,刀具要从工件上切下金属,其切削部分必须具备一定的切削角度,也正是由于这些角度才决定了刀具切削部分上各刀面、刀刃和刀尖的空间位置。

用于切削加工的刀具虽然种类繁多,具体结构各异,但其切削部分在几何特征上却具有共性。

车刀的切削部分可以看作是各类刀具切削部分的基本形态。

以车刀为例,给出刀具切削部分的基本定义,而刀具几何角度就是描绘切削部分几何特征的参数。

二、实验目的及要求1.熟悉车刀标注角度的参考系以及各参考系的各参考平面的含义; 2.熟悉车刀切削部分的几何结构,车刀标注角度的定义; 3.了解车刀量角台的结构,学会使用量角台测量车刀静态角度; 4. 绘制车刀静态角度图,并标注出测量得到的各角度数值。

三、实验内容使用车刀量角台测量车刀的前角、后角、主偏角、副偏角、刃倾角。

四、实验原理车刀的静态角度可以用车刀量角台进行测量,其测量的基本原理是:按照车刀静态角度的定义,在刀刃选定点上,用量角台的指针平面(或侧面或底面),与构成被测角度的面或线紧密贴合(或相平行、或相垂直),测量出要测量的角度。

五、实验步骤测量前,先使量角台的指针对零,即底座刻度盘上的小指针指向0;同时扇形刻度盘上的指针及右侧刻度盘上的指针均指向0,此时,刀具(杆)的中心线应与扇形刻度盘及指针垂直 。

1.测量主偏角将刀具放在转动工作台上,刀具侧面紧贴转动工作台上的工字架侧面,位置可调整,按顺时针转动工作台,使刀具的主切削刃与垂直扇形刻度盘上的指针平面贴紧,此时观察转动工作台左下方的指针所指底座圆形刻度盘的刻度,即为所需测量的主偏角角度。

2.刃倾角的测量测完主偏角后,使大指针底面与主切削刃紧密贴合,此时大指针在扇形刻度上所指刻度即为刃倾角。

指针在0゜左边为+s λ,指针在0゜右边为-s λ。

3.测量副偏角逆时针转动工作台,使车刀的副切削刃与扇形刻度盘上的大指针平面贴紧,此时旋转底盘上指针所指刻度数值,即为需要测量的副偏角角度。

实验一 车刀几何角度测量一、实验目的1. 熟悉车刀切削部分的构成要素,掌握车刀静态角度的参考平面、参考系及车刀静态角度的定义:2. 了解车刀量角台的结构,学会使用量角台测量车刀静态角度;3. 绘制车刀静态角度图,并标注出测量得到的各角度数值。

4. 巩固和加深对刀具几何角度定义的理解。

二、实验内容测量车刀的正交参考系、法平面及假定工作平面内的几何角度,并分别画图标注。

三、实验原理、方法和手段车刀的静态角度可以用车刀量角台进行测量,其测量的基本原理是:按照车刀静态角度的定义,在刀刃选定点上,用量角台的指针平面(或侧面或底面),与构成被测角度的面或线紧密贴合(或相平行、或相垂直),把要测量的角度测量出来。

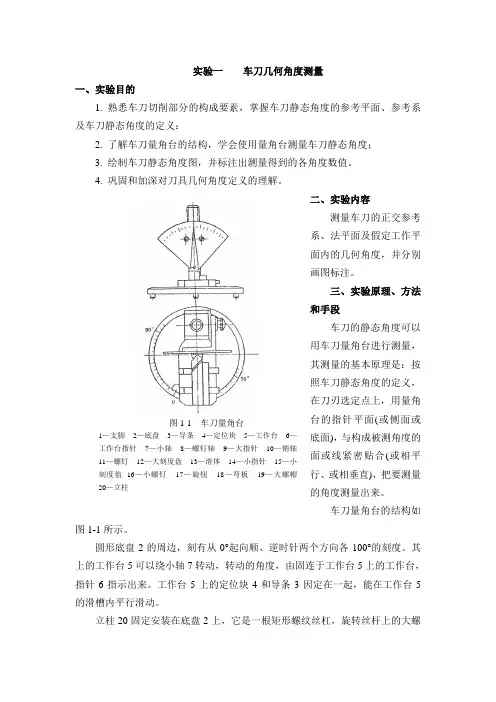

车刀量角台的结构如图1-1所示。

圆形底盘2的周边,刻有从0°起向顺、逆时针两个方向各100°的刻度。

其上的工作台5可以绕小轴7转动,转动的角度,由固连于工作台5上的工作台,指针6指示出来。

工作台5上的定位块4和导条3因定在一起,能在工作台5的滑槽内平行滑动。

立柱20固定安装在底盘2上,它是一根矩形螺纹丝杠,旋转丝杆上的大螺图1-1 车刀量角台1—支脚 2—底盘 3—导条 4—定位块 5—工作台 6—工作台指针 7—小轴 8—螺钉轴 9—大指针 10—销轴11—螺钉 12—大刻度盘 13—滑体 14—小指针 15—小刻度值 16—小螺钉 17—旋钮 18—弯板 19—大螺帽20—立柱帽19,可以使滑体13沿立柱(丝杠)20的键槽上、下滑动。

滑体13上用小螺钉16固定装上一个小刻度盘15,在小刻度盘15的外面,用旋钮17将弯板18的一端锁紧在滑体13上。

当松开旋钮17时,弯板18以旋钮17为轴,可以向顺、逆时针两个方向转动,其转动的角度用固连于弯板18上的小指针14在小刻度盘15上指示出来。

在弯板18的另一端,用两个螺钉11固定装上一个扇形大刻度盘12,其上4用特制的螺钉轴8装上一个大指针9。

车刀几何角度的测量实验报告车刀几何角度的测量实验报告引言:车刀是机械加工过程中常用的切削工具之一,其几何角度的精确测量对于保证加工质量至关重要。

本实验旨在通过测量车刀的几何角度,探讨其对加工效果的影响,为工程实践提供参考。

实验装置与方法:实验所用装置包括车床、测量仪器(如角度尺、卡尺等)以及标准车刀。

首先,将标准车刀装在车床上,调整至适当位置。

然后,使用角度尺等测量仪器对车刀的几何角度进行测量。

实验过程中,需注意保持测量仪器与车刀表面的接触稳定,并进行多次测量取平均值以提高测量精度。

实验结果与讨论:1. 切削角度的测量:通过实验测量,我们得到了车刀的切削角度为30°。

切削角度是车刀前刀面与工件表面之间的夹角,它决定了切削力的大小和切削刃的尖锐程度。

较大的切削角度可以减小切削力,但容易导致切削刃的磨损加剧;较小的切削角度则会增大切削力,但有利于延长切削刃的使用寿命。

因此,在具体加工过程中,需要根据工件材料和加工要求选择合适的切削角度。

2. 后角的测量:后角是车刀刃后面与工件表面之间的夹角,它对切削刃的强度和切屑的形态有重要影响。

实验测量得到的后角为10°。

较大的后角可以提高切削刃的强度,但会增加切削力和切削温度;较小的后角则会减小切削力,但切削刃的强度较弱。

因此,后角的选择需要综合考虑工件材料、切削刃的使用寿命和加工效率等因素。

3. 侧角的测量:侧角是车刀切削刃两侧面与工件表面之间的夹角,它对切削力、切削温度和切削刃的尖锐程度等都有影响。

实验测量得到的侧角为60°。

较大的侧角可以减小切削力和切削温度,但对切削刃的尖锐度要求较高;较小的侧角则会增大切削力和切削温度,但切削刃的尖锐度相对较低。

因此,在具体加工过程中,需要根据工件材料和加工要求选择合适的侧角。

结论:通过对车刀几何角度的测量实验,我们得到了切削角度为30°,后角为10°,侧角为60°。

车刀角度测量实验报告车刀角度测量实验报告摘要:本实验旨在通过测量车刀角度来探究其对车削加工的影响。

通过实验测量得出的数据分析,我们可以得出结论,车刀角度对车削加工的质量和效率有着重要的影响。

引言:车削是一种常见的金属加工方法,广泛应用于制造业。

而车刀作为车削的主要工具,其角度的合理设置对于加工质量和效率都有着重要的影响。

因此,本实验旨在通过测量车刀角度,探究其对车削加工的影响。

实验方法:1. 实验器材准备:准备一台车床、车刀、测量仪器等。

2. 实验样品准备:选择一种常见的金属材料,如铝合金,制备成合适的样品。

3. 实验步骤:a. 将样品固定在车床上,并确保其位置稳定。

b. 调整车刀的位置和角度,使其与样品接触。

c. 开始车削加工,并同时记录车刀角度和车削过程中的数据。

d. 完成车削加工后,测量样品的尺寸和表面质量。

e. 根据测量数据进行分析和比较。

实验结果:通过实验测量得到的数据如下:1. 样品尺寸:样品的直径、长度等尺寸数据。

2. 表面质量:样品表面的光滑程度、粗糙度等数据。

3. 车刀角度:包括切削角、前角、后角等角度数据。

实验讨论:通过对实验结果的分析和比较,我们可以得出以下结论:1. 车刀角度的合理设置对于车削加工的质量和效率有着重要的影响。

如果角度设置不当,可能导致加工表面质量差、加工速度慢等问题。

2. 切削角的大小会直接影响切削力的大小。

合适的切削角可以减小切削力,提高加工效率。

3. 前角和后角的设置会影响切屑的形状和排出方式。

合适的前角和后角可以减小切屑的卡刀现象,提高车削加工的稳定性。

实验结论:通过本次实验,我们得出了以下结论:1. 车刀角度的合理设置对于车削加工的质量和效率有着重要的影响。

2. 切削角、前角和后角的合理设置可以提高车削加工的质量和效率。

结语:本实验通过测量车刀角度,探究了其对车削加工的影响。

通过实验数据的分析和比较,得出了车刀角度的合理设置对于车削加工的重要性。

这对于制造业的发展和提高加工质量和效率具有一定的指导意义。

车刀角度的测量实验报告车刀角度的测量实验报告引言:车刀角度是机械加工中常用的一个重要参数,它直接影响到零件加工的精度和表面质量。

本实验旨在通过测量车刀角度的方法,探究不同车刀角度对加工效果的影响,为工程师提供参考依据。

实验装置与方法:本实验采用了数控车床进行加工,并使用了精密测量仪器进行角度测量。

首先,我们选择了三种不同的车刀角度进行实验,分别为30°、45°和60°。

然后,在同一工件上进行三组试验,每组试验分别使用一种车刀角度进行车削加工。

最后,使用角度测量仪器对加工后的工件进行角度测量,并记录测量结果。

实验结果与分析:经过实验测量,我们得到了三组不同车刀角度下的测量结果。

在30°车刀角度下,测量结果为29.8°;在45°车刀角度下,测量结果为45.2°;在60°车刀角度下,测量结果为59.9°。

通过对测量结果的分析,我们可以得出以下结论:1. 车刀角度与测量结果存在一定的误差。

这可能是由于测量仪器的精度限制或者测量过程中的操作误差所致。

因此,在实际应用中,我们需要考虑这些误差,并进行合理的修正。

2. 不同车刀角度对加工效果有一定影响。

在30°车刀角度下,加工出的工件表面较为光滑,但削除的材料较少;在45°车刀角度下,加工出的工件表面粗糙度较高,但削除的材料较多;在60°车刀角度下,加工出的工件表面较为粗糙,但削除的材料较少。

因此,在实际加工中,我们需要根据具体要求选择合适的车刀角度。

3. 车刀角度的选择与工件材料有关。

不同材料的加工特性不同,对车刀角度的要求也不同。

在实际应用中,我们需要根据工件材料的硬度、韧性等特性,选择合适的车刀角度,以达到最佳加工效果。

结论:通过本实验,我们对车刀角度的测量方法进行了探究,并得出了一些结论。

车刀角度的选择对加工效果有一定影响,需要根据具体要求和工件材料进行合理选择。

刀具角度认识和测量—、目的与要求1.热悉车刀切削部分的构造要素,掌握车刀标注角度的参考平面、参考系及车刀标注角度的定义;2. 了解量角器和量角台的结构,学会使用量角器和量角台测量车刀标注角度;3.绘制车刀标注角度图,并标注出测量得到的各标注角度数值。

二,测量原理与实验方法车刀标注角度可以用角度样板,万能量角器、重力量角器以及各种车刀量角台等进行测量,其测量的基本原理是:按照车刀标注角度的定义,在刀刃的选定点,用量角器的尺面或量角台的指针平面(或侧面、或底面),与构成被测角度的面或线紧密贴合(或相平行、或相垂直),把要测量的角度测量出来。

由于量角器和量角台的结构不同,其测量方法也不同。

(一)量角器和量角台的结构1.万能量角器万能量角器是一种通用的角度测量工具,如图1-1所示。

直角尺8或直尺12根据需要,用定位螺钉5或11、卡块 6 或 9 、制动螺钉7 或 10 装在尺座 4上,松开动螺钉7 或10,直角尺 8或直尺 12可以在卡块 6或 9内平行移动,当将直角尺 8 或直尺12 调整到适当的位置时,再用制动螺钉7或10将其锁紧。

测量角度时,松开制动头3,尺体1 连同基尺13可以沿尺座4上的半圆形圆轨把基尺13与构成被测角度平面或线紧密贴合(或相平行,或相垂直),然后将制动头3锁紧,从游标尺2的刻度线上,便可以读出所要测的角度值。

图1-1 万能量角器图1-2 车刀量角台1-尺体 2-游标尺 3-制动头 4-尺座 5,11-定位螺钉 1-支脚 2-底盘 3-导条 4-定位块 5-工作台 6-工作台指针6,9-卡块 7,10-制动螺钉 8-直角尺 12-直尺 13-基尺 7-小轴 8-螺钉轴 9-大指针 10-销轴 11-螺钉 12-大刻度盘 13-滑体 14-小指针 15-小刻度盘 16-小锣钉 17-旋钮18-弯板 19-大螺帽 20-立柱2.车刀量角台车刀量角台是测量车刀标注角度的专用量角仪,它有很多型式,其中即能测量车刀主剖面参考系的基本角度,又能测量车刀法剖面参考系的基本角度的一种车刀量角台,如1—2所示.圆形底盘2的周边,刻有从0º起向顺,逆时针两个方向各100º的刻度,其上的工作台5可以绕小轴7转动,转动的角度,由固连于工作台5上的工作台指针6指示出来.工作台5上的定位块4和导条3固定在一起,能在工作台5的滑槽内平行滑动.立拄20固定安装在底盘2上,它是一根矩形螺纹丝杠,旋转丝杠上的大螺帽19,可以使滑体13沿立拄(丝杠)20的键槽上,下滑动,滑体13上的小螺钉16固定装上一个小刻度盘15,在小刻度盘15的外面,用旋钮17将弯板18的一端固定在滑体13上.当松开旋钮17时,弯板18以旋钮17为轴,可以向顺,逆时针两个方向转动,其转动的角度用固连于弯板18上的小指针14在小刻度盘15上指示出来.在弯板18的另一端用两个螺钉11固定装上一个扇形大刻度盘12,其上用特制的螺钉轴8装上一个大指针9.大指针9可以绕螺钉轴8向顺,逆时针两个方向转动,并在大刻度盘12上指示出转动的角度,两个销轴10可以限制大指针9的极限位置.当工作台指针6,大指针9和小指针14都处在0º时,大指针9的前面a和侧面b垂直于工作台5的平面,而大指针9的底面c平行于工作台5的平面.测量车刀角度时,就是根据被测角度的需要,转动工作台5,同时调整放在工作台5上的车刀位置,再旋转大螺帽19,使滑体13带动大指针9上升或下降而处于适当的位置,然后用大指针9的前面a(或侧面b,或底面c),与构成被测角度的面和线紧密贴合,从大刻度盘12上读出大指针9指示的被测角的数值.(二) 测量车刀标注角度的方法以外圆车刀为例,说明用万能量角器,摆针式重力量角器及测量台和车刀量角台测量车刀标注角度的方法.1.用万能量角器测量车刀标注角度(1)主偏角Kr的测量将万能量角器装成如图1—3所示的样子,使车刀的左侧面(主刀刃一侧)紧密地贴合在直尺(或换成直角尺)的尺面上,让基尺和主刀刃在基面上的投影相平行,则游标尺零线所指示的角度数值,就是主偏角Kr的数值.图1-3 用万能量角器测量车刀主偏角图1-4 用万能量角器测量车刀副偏角(2)副偏角Kr'的测量测完主偏角Kr 之后,保持车刀和直尺的相对位置,让基尺和副刀刃在表面上的投影相平行,则游标尺所指示的角度数值,就是副偏角 Kr'的数值(见图1—4).(3)刃倾角λs的测量将万能量角器装成如图1--5所示的样子,把车刀底面紧密贴合在直尺尺面上,调整车刀位置,使基尺处在切削平面(Ps )内,并和主刀刃紧密贴合,则游标尺零线所指示的角度数值,就是刃倾角λs的数值。

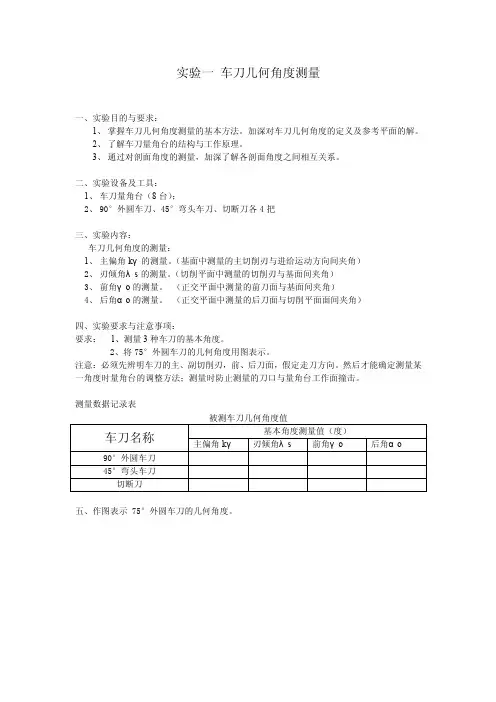

实验一车刀几何角度测量

一、实验目的与要求:

1、掌握车刀几何角度测量的基本方法。

加深对车刀几何角度的定义及参考平面的解。

2、了解车刀量角台的结构与工作原理。

3、通过对剖面角度的测量,加深了解各剖面角度之间相互关系。

二、实验设备及工具:

1、车刀量角台(8台);

2、90°外圆车刀、45°弯头车刀、切断刀各4把

三、实验内容:

车刀几何角度的测量:

1、主偏角kγ的测量。

(基面中测量的主切削刃与进给运动方向间夹角)

2、刃倾角λs的测量。

(切削平面中测量的切削刃与基面间夹角)

3、前角γo的测量。

(正交平面中测量的前刀面与基面间夹角)

4、后角αo的测量。

(正交平面中测量的后刀面与切削平面面间夹角)

四、实验要求与注意事项:

要求:1、测量3种车刀的基本角度。

2、将75°外圆车刀的几何角度用图表示。

注意:必须先辨明车刀的主、副切削刃,前、后刀面,假定走刀方向。

然后才能确定测量某一角度时量角台的调整方法;测量时防止测量的刀口与量角台工作面撞击。

测量数据记录表

五、作图表示 75°外圆车刀的几何角度。

车刀几何角度测量一、实验目的:熟悉车刀三面两刃一尖,熟悉并测绘车刀的主平面、基面、侧平面、切削平面以及主偏角κr、副偏角κr'、刃倾角λs、前角γo、后角αo、副后角αo '。

二、实验原理:车刀由前刀面、后刀面、副后刀面以及主切削刃(前刀面和后刀面的交线)、副切削刃(前刀面和副后刀面的交线)和刀尖(主切削刃和副切削刃之间的过渡段)组成的组成。

在主剖面内可以测量前角γo、后角αo,并可以计算出楔角β;在基面内可以测量主偏角κr、副偏角κr',并可计算出刀尖角ε;在副正交平面内可以测量副后角αo '。

利用量角仪的旋转架、三个表盘和测量针配合模拟相应的检测平面和主刀刃,上方两个表盘高度可以通过拧松紧定旋钮和高度调节旋钮调节高度,根据各角度的定义找到相应的坐标平面,利用垂直坐标平面与表盘平面的对应关系,旋转相应的表盘,使测量平面(或测量边)贴合,固定旋转架螺丝、固定旋转架后,在表盘上读取相应的角度或角度差。

三、实验仪器与设备1.车刀量角仪2. 车刀(数把)、十字花螺丝刀3.铅笔、A4白纸三、实验步骤(使用半圆量角仪测量刀具各角度的测量步骤)1、测量前的准备:找一十字花螺丝刀、车刀(数把)等实验用品备齐。

2、将各表盘指针调到零位或校零。

3、测量车刀的主(副)偏角1)确定进给方向:由于外圆车刀进给方向与刀具轴线垂直,其与主(副)刀刃在基面的投影有一夹角,即为主(副)偏角。

2)测量方法:将车刀侧边靠齐在旋转架移动框,将旋转架旋转使主切削刃与测针面靠齐,则旋转的角度即主偏角κr、同理测出副偏角κr'。

3、测量车刀刃倾角(λs)1)确定主切削平面:主切削平面是过主刀刃与加工表面相切的平面,2)测量方法:在主切削平面内,将测针底面与主切削刃贴合,则测针旋转的角度即刀刃倾角(λs)。

4、测量车刀主剖面内的前角γo和后角αo1)确定主剖面:主剖面是过主刀刃一点,垂直于主刀刃在基面的投影的平面。

2)在主剖面内使测针底面与前刀面贴合,则测针旋转的角度即车刀前角γo。

实验二 车刀标注角度测量实验一、实验目的与要求了解车刀角度测量仪器的构造,掌握其正确使用方法;学会使用它测量车刀的标注角度;掌握车刀切削部分的组成要素、参考系中的坐标平面等概念。

二、实验仪器及测量原理车刀角度测量仪,直头外圆车刀、弯头外圆车刀、端面车刀、切断刀及三角形螺纹车刀。

车刀角度测量仪是测量车刀标注角度的专用仪器,其结构如图1所示。

装在支脚上的圆形底盘1上刻有从0°起向顺、逆时针方向各100°的刻度,其上工作台2可绕轴6转动,转动角度由随工作台联动的指针3与圆形底盘上的刻度线对齐指示出来。

工作平台上的定位块4与其固连在一起的导条5可在导向槽内滑动。

具有矩形螺纹的立柱10固定在圆形底座上。

旋转大螺母12可以使扇形大刻度盘9、小刻度盘11沿立柱上下移动,大刻度盘上的特制指针8可绕轴7顺、逆时针方向转动。

当车刀角度测量仪的三个指针都与零线对齐时,则大指针的前面a 和测面b 与工作台的平面垂直,而底面c 与工作台平面平行。

用车刀角度测量仪测量车刀角度时,是使特制大指针的a 面、b 面或c 面与被测车刀的面或刃紧密贴合,而由圆形底座或刻度盘上的指针指示出车刀标注角度的数值。

三、测量方法与步骤测量前,先使量角台的指针对零,即底座刻度盘上的小指针指向0;同时扇形刻109 8 7 6 5 4 3 2 1 11 12 图1 车刀量角台 1—圆形底盘 2—工作平台 3—工作台指针 4—定位块 5—导条 6—小轴 7—螺钉轴 8—特制大指针 9—大刻度盘 10—立柱 11—小刻度盘 12—大螺母度盘上的指针及右侧刻度盘上的指针均指向0,此时,刀具(杆)的中心线应与扇形刻度盘及指针垂直。

1.测量主偏角将刀具放在转动工作台上,刀具侧面紧贴转动工作台上的工字架侧面,位置可调整,按顺时针转动工作台,使刀具的主切削刃与垂直扇形刻度盘上的指针平面贴紧,此时观察转动工作台左下方的指针所指底座圆形刻度盘的刻度,即为所需测量的主偏角角度。

实验报告(车刀几何角度测量)•

左右

一、实验目的

实验的目的是研究钢刀的几何角度的测量,以及研究如何正确测量车刀几何角度。

二、实验原理

车刀几何角度是衡量手动轮缝刀片圆柱面特性的一个重要指标,它决定了轮缝刀片的表面质量。

根据工业规范,轮缝刀几何角度的范围应满足有关要求,这些要求受制于不同的工作条件及材料的性质。

因此,车刀几何角度的准确测量对于车刀的正确识别和使用来说是非常重要的。

三、实验步骤

1.取适当大小的铝型材,车刀片在一侧紧紧地焊接在它上面。

2.在一个清洁台上,调整镗头让它跟铝型材表面平面重合,放入车刀片,让它位于镗床水平方向中心位置

3.使用仪器探头将仪器探头固定到车刀上,让它与车刀片的可测范围位于仪器的中心位置,接着测量几何角度的读数。

4.如果车刀片的几何角度偏差较大,可以将镗床上的游标調至一定位置,然后移动削块,直到车刀片的几何角度满足要求为止。

四、实验结果

通过实验,我们发现车刀片的几何角度测量结果为66度。

五、总结

本次实验充分验证了车刀片几何角度测量的重要性,证实了车刀片几何角度测量仪在车刀片几何角度测量方面能够准确识别出车刀片并得出准确的测量结果,为今后车刀片几何角度测量提供参考,为正确使用车刀片提供有力保障。

实验一车刀几何角度测量实验一、实验目的和要求1、熟悉车刀切削部分的构成要素,掌握车刀标注角度的参考平面、参考系及车刀标注角度的定义;2、了解车刀量角台的结构,学会使用量角台测量车刀标准角度;3、绘制车刀标注角度图,并标注出测量得到的各角度数值。

二、实验装置1、回转工作台式车刀量角台;2、外圆车刀、90º偏刀或切断刀若干。

三、实验原理车刀的标注角度可以用车刀量角台进行测量。

测量的基本原理是:按照车刀标注角度的定义,在切削刃选定点上,用量角台的指针平面(或侧面或底面),与构成被测角度的面或线紧密贴合(或相平行、或相垂直),把要测量的角度测量出来。

图1-1 量角台的构造图1-2 测量片车刀量角台结构如图1-1所示。

量角台主要由底盘1、平台3、立柱7、测量片5、扇形盘6、10等组成。

底盘1为圆盘形,在零度线左右方向各有1000角度,用于测量车刀的主偏角和副偏角,通过底盘指针2读出角度值;平台3可绕底盘中心在零刻线左右1000范围内转动;定位块4可在平台上平行滑动,作为车刀的基准;测量片5,如图1-2所示,有主平面(大平面)、底平面、侧平面三个成正交的平面组成,在测量过程中,根据不同的情况可分别用以代表主剖面、基面、切削平面等。

大扇形刻度盘6上有正副450的刻度,用于测量前角、后角、刃倾角,通过测量片5的指针指出角度值;立柱7上制有螺纹,旋转升降螺母8就可以调整测量片相对车刀的位置。

四、实验内容1、利用车刀量角台分别测量所给车刀的几何角度,要求测量:κr、κr'、λs、γo、αo、αoˊ等角度;2、记录测得的数据,并计算出刀尖角εr和楔角βo;五、实验步骤(一)调整车刀量角台至原始位置用车刀量角台测量车刀标注角度之前,必须先调整量角台使工作台、大扇形刻度盘和小扇形刻度盘指针全部指零,使定位块侧面与测量片的大平面垂直,这样就可以认为:测量片的大平面垂直于平台平面,且垂直于平台对称线(即零度线);测量片的底平面平行于平台平面;测量片的侧平面垂直于平台平面,且平行于平台平面对称线(零度线)。

金属切削原理及刀具

实验报告书

班级:

姓名:

学号:

成绩:

中北大学机械工程与自动化学院

专业实验中心

实验一车刀角度的测量

一.实验目的

1.认识车刀的类型及用途;

2.了解车刀刃磨过程。

掌握测量车刀几何角度的方法及所用仪器。

3.弄清楚车刀几何角度的含义及其在图纸上的表示方法。

二.测量工具

1.量角台、重锤式量角器,钢板尺。

2.各种车刀模型。

三.实验步骤及要求

1.观察所给各种车刀的结构,了解它的用途。

认出主副切削刃。

并用粗线表示在实验报告的简图上。

2.用所给各量具量出所给车刀的各角度。

填入实验报告中。

3.绘简图表示出弯头车刀(横向进给时)的各基准面,剖面以及工件和刀具的各表面等,并将测得的各角度标注在图上。

车刀几何角度测量实验报告同组同学姓名:实验日期:

二、用车刀主法剖面角度换算公式分析实验结果。

三、绘出弯头车刀横向进给时,工件和刀具上的各表面,并标注出所测各角度。

一、实验目的1. 理解车刀角度在金属切削过程中的重要性;2. 掌握车刀角度测量的基本方法和步骤;3. 熟悉不同类型车刀的角度构成及测量方法;4. 培养实际操作能力,提高对车刀角度测量的准确性。

二、实验原理车刀角度是指车刀切削部分与工件表面相对位置的角度,主要包括前角、后角、主偏角、副偏角和刃倾角等。

这些角度对切削力、切削温度、刀具磨损和工件表面质量等方面具有重要影响。

车刀角度的测量方法主要包括直接测量法和间接测量法。

三、实验仪器与材料1. 实验仪器:CLY-1型车刀量角仪、车刀、平板、量角器、钢板尺等;2. 实验材料:外圆车刀、端面车刀、切槽车刀、内孔车刀和螺纹车刀等。

四、实验步骤1. 外圆车刀角度测量(1)将外圆车刀放置在平板上,使其主切削刃与平板平行;(2)使用CLY-1型车刀量角仪测量前角、后角、主偏角和副偏角;(3)将测量结果记录在实验报告中。

2. 端面车刀角度测量(1)将端面车刀放置在平板上,使其主切削刃与平板平行;(2)使用CLY-1型车刀量角仪测量前角、后角、主偏角和副偏角;(3)将测量结果记录在实验报告中。

3. 切槽车刀角度测量(1)将切槽车刀放置在平板上,使其主切削刃与平板平行;(2)使用CLY-1型车刀量角仪测量前角、后角、主偏角和副偏角;(3)将测量结果记录在实验报告中。

4. 内孔车刀角度测量(1)将内孔车刀放置在平板上,使其主切削刃与平板平行;(2)使用CLY-1型车刀量角仪测量前角、后角、主偏角和副偏角;(3)将测量结果记录在实验报告中。

5. 螺纹车刀角度测量(1)将螺纹车刀放置在平板上,使其主切削刃与平板平行;(2)使用CLY-1型车刀量角仪测量前角、后角、主偏角和副偏角;(3)将测量结果记录在实验报告中。

五、实验结果与分析1. 外圆车刀角度测量结果:前角:5°;后角:10°;主偏角:45°;副偏角:5°。

2. 端面车刀角度测量结果:前角:10°;后角:15°;主偏角:45°;副偏角:10°。