压片机冲模与片重关系

- 格式:doc

- 大小:19.00 KB

- 文档页数:1

压片机冲模介绍和常见问题解决方案片剂是应用最广泛的剂型,片剂生产中,模具造成片剂质量问题的因素有很多。

压片机冲模又是最常用的片剂设备压片机上不可缺少的一种附件。

压片机选购之后如何正确地选择合适的冲模也是一件十分重要的工作,在日常不少片剂药厂因冲模选择不当而导致所购的压片机不能正常使用。

使用最新的CAD/CAM技术,选择高级的合金钢材、卓越的热处理技术以及科学的检测手段来生产各式压片机冲模。

下面分别论述压片机模具介绍和常见问题解决方案。

1. 冲模的种类冲模的种类繁多,但我们可以根据所使用设备的不同,材料的不同,标准的不同,形状的不同而加以区分:1.1 按使用的设备不同,有单冲压片机冲模、旋转式压片机冲模、花篮式压片机冲模以及压力机冲模;1.2 按制造的材料不同,有合金钢冲模、硬质合金冲模、陶瓷冲模、镀铬、镀钛冲模;国产冲模最常见的合金钢材料为:GCr15,Crl2MoV,CrWuMn,9Mn2V,9CrSi;进口冲模最常见的材料为:A2、O1、S1、S7、PHG.S、PHG-P。

1.3 按标准不同,有ZP标准(GB12253.90)冲模、IPT国际标准冲模、EU标准冲模以及各种非标准的专用压片机冲模及电池环冲模;(高速压片机冲模的标准JB/T20080.1-2006(T系列))另外,压片机冲模因其标准及机器款式不同,有单冲压片机冲模和旋转压片机冲模之分。

单冲压片机和旋转式压片机的冲模根据规格、直径大小、片剂形状的不同又可分为圆形冲模和异形冲模。

圆形冲模:浅弧圆冲、深弧圆冲、斜平圆冲、纯平圆冲异形冲模:除圆形以外的几何形状,诸如椭圆形、键形(胶囊形)、三角形等具体需要什么样的冲模,均可根据需方要求定做。

2.冲模的材料2.1 GrCr15 轴承钢;一般使用轴承钢的大多数是70-80年底的低速压片机,这类压片机主要是精度不搞,旋转速度不快,模具的尺寸精度也不高,容易加工。

目前使用这样的设备在国内体量还是满大的,主要压中药的,因为中药有不同程度上对模具有腐蚀,模具的经常需要更换,在上海的崇明县有专门生产低速模具的厂家,约10多家左右,价格也是非常便宜30-35每副。

实验二 水杨酸片的制备及质量检查一、实验目的1. 通过片剂制备,掌握湿法制粒压片的工艺过程。

2. 掌握单冲压片机的使用方法及片剂质量的检查方法。

3. 掌握片剂的质量检查方法,并了解压片力对片剂硬度或崩解的影响。

二、实验指导片剂是应用最为广泛的药物剂型之一。

片剂的制备方法有制颗粒压片(分为湿法制粒和干法制粒),粉末直接压片和结晶直接压片。

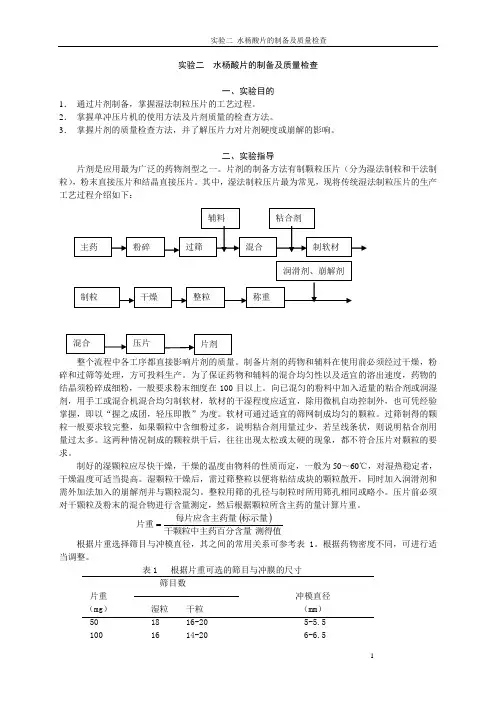

其中,湿法制粒压片最为常见,现将传统湿法制粒压片的生产工艺过程介绍如下:整个流程中各工序都直接影响片剂的质量。

制备片剂的药物和辅料在使用前必须经过干燥,粉碎和过筛等处理,方可投料生产。

为了保证药物和辅料的混合均匀性以及适宜的溶出速度,药物的结晶须粉碎成细粉,一般要求粉末细度在100目以上。

向已混匀的粉料中加入适量的粘合剂或润湿剂,用手工或混合机混合均匀制软材,软材的干湿程度应适宜,除用微机自动控制外,也可凭经验掌握,即以“握之成团,轻压即散”为度。

软材可通过适宜的筛网制成均匀的颗粒。

过筛制得的颗粒一般要求较完整,如果颗粒中含细粉过多,说明粘合剂用量过少,若呈线条状,则说明粘合剂用量过太多。

这两种情况制成的颗粒烘干后,往往出现太松或太硬的现象,都不符合压片对颗粒的要求。

制好的湿颗粒应尽快干燥,干燥的温度由物料的性质而定,一般为50~60℃,对湿热稳定者,干燥温度可适当提高。

湿颗粒干燥后,需过筛整粒以便将粘结成块的颗粒散开,同时加入润滑剂和需外加法加入的崩解剂并与颗粒混匀。

整粒用筛的孔径与制粒时所用筛孔相同或略小。

压片前必须对干颗粒及粉末的混合物进行含量测定,然后根据颗粒所含主药的量计算片重。

()测得值干颗粒中主药百分含量标示量每片应含主药量片重=根据片重选择筛目与冲模直径,其之间的常用关系可参考表1。

根据药物密度不同,可进行适当调整。

表1 根据片重可选的筛目与冲膜的尺寸筛目数片重 冲模直径(mg ) 湿粒 干粒 (mm )50 18 16-20 5-5.5100 16 14-20 6-6.5150 16 14-20 7-8200 14 12-16 8-8.5300 12 10-16 9-10.5500 10 10-12 12制成的片剂需按照《中国药典》规定的片剂的质量检查项目进行检查。

压片机压片过程可能出现的问题及解决办法在压片机的压片过程中,有时会碰到裂片、松片、粘冲、崩解迟缓、片重差异等问题。

它不仅影响到片剂的外观质量,也直接影响其内在质量。

如片剂崩解迟缓,不能在药典规定的时限内完全崩解或溶解,影响药物的溶出、吸收和疗效.而片重差异不合要求,超出药典规定的限度,也影响片剂效用的发挥。

因而,研究和探讨压片过程中可能发生的问题,对于保证药品质量,提高生产工艺水平,革新操作技术具有重要意义。

本文根据药剂学的理论基础,同时荟萃多方经验。

在此基础上,结合生产实际中的亲身体会,试从生产要素诸方面,如物:颗粒的物理性状;机:压片机的机械条件;人:岗位工人的操作技能及环境空气的湿度等方面对压片中易出现的问题作一综述。

1 颗粒的物理性状颗粒的物理性状与其所含药物原料的性状所含水分、所用的赋形剂有关。

而这些因素加上颗粒制成后的粒度比例分布,均可对压片工艺造成影响。

(1)药物原料的形状对片剂的形成有一定关系。

凡属立方系的晶体一般可直接压片;而鳞片状、针状及球形晶体不易直接压片,应碎成细粉过80~100目筛后备用,否则压片中易发生裂片、松片,片剂表面不光。

特别当药物为有色物时,尤其注意粉碎过筛后制粒,以免压出的片剂表面产生斑点,致使外观不合要求。

(2)颗粒中的水分对片剂的形成及质量具有重要作用。

适量的水分能增加脆碎粒子的塑性变形,减少弹性有利于压片,硬度亦较好。

实践证明,维生素C片颗粒水分控制在1.5%~2%之间则易压片,而水分减至1%以下时,出现裂片、松片现象,即使片剂成形,通过数片板分装时,30%左右的片子出现毛角、片面松散等现象。

相反,水分超过3%时,又易产生粘冲现象。

一般解决水分过量颗粒的办法是采用去湿机,必要时重新干燥。

对完全干燥或水分不足的颗粒可根据药物本身的性质,采取自然吸湿或酌喷适宜浓度乙醇,静置或密闭吸湿5小时左右过筛后压片.如含结晶水的药物颗粒,结晶水失去过多时出现的裂片、松片、崩解迟缓等情况则可采用此法解决。

片剂产生松片,裂片,粘冲与吊冲,片重差异超限的原因及解决办法在药品生产的一线,常常会遇到各种各样的问题,而就是这些细节,往往能影响产品的质量水准。

本文从实际经验出发,对于片剂生产中出现的“病症”给予诊断分析,并给出了详细“处方”。

希望能给一线生产人员提供一定的帮助。

一,松片:即片挤压成后,硬度不够,表面有嘛空,用手轻压即碎裂。

1,药物粉碎细度不够,纤维性或富含弹性药物或油类成分含量较多而混合不均匀。

可将药物粉碎过100目筛,选用黏性较强的粘合剂,适当增加压片机压力,增加油类药物吸收剂充分混匀等方法加以克服。

2,粘合剂或润湿剂用量不足或选择不当,使颗粒质地疏松或颗粒粗细分布不均,粗粒与细粒分层。

可选用适当粘合剂或增加用量,改进制粒工艺,多搅拌软材,混匀颗粒等方法加以克服。

3,颗粒含水量太少,过分干燥的颗粒具有较大的弹性,含有结晶水的药物在克里干燥的过程中容易失去较多的结晶水,使颗粒松脆,容易裂片。

故在制粒时,按不同品种应控制颗粒的含水量。

如制成的颗粒太干时,可喷入适量稀乙醇(50%-60%),混匀后压片。

4,药物本身性质。

密度大压出的片剂虽有一定的硬度,但经不起碰撞和震摇。

入次硝酸铋片,苏打片等往往易产生松片现象;密度小,流动性差,可压性差,重新制粒。

5,颗粒的流动性差,填入膜孔的颗粒不均匀。

6,有较大块或颗粒,碎片堵塞刮料器及下料口,影响填充量。

7,压片机的因素。

压力过小,多冲压片机冲头长短不齐,车速过快或加料斗中颗粒时多时少。

可调节压力,检查冲模是否配套完整,调整车速,勤加颗粒使料斗内保持一定的存量等方法克服。

二,裂片:即片剂受到震动或经放置时,从腰间裂开的称腰裂:顶部裂开的称顶裂1,药物本身弹性较强,纤维性药物或因油类成分见多。

可加入糖粉以减少纤维弹性,加强粘合作用或增加油类药物的吸收剂,充分混匀后压片。

2,粘合剂或润湿剂不当或用量不够,颗粒在压片时黏着力差。

3,颗粒太干,含结晶水药物失去过多造成裂片,解决办法同松片。

单冲压片机的压片原理

单冲压片机是一种常用的冲压设备,用于对金属或非金属材料进行冲压成型。

其工作原理主要分为以下几个步骤:

1.上死点位置:压片机的上模和下模紧密结合,形成一定的工作空间。

2.下行移动:压片机的上模开始下行移动,材料被夹在上模和下模之间。

3.下死点位置:上模完全与下模接触,形成冲压区域。

4.冲压:上模施加一定的力量,冲击压实材料,使其在冲模的作用下发生塑性变形。

5.上行移动:上模开始上行移动,材料被释放出来。

6.脱模:上模和下模之间的材料脱离,制成所需形状。

单冲压片机主要通过模具和机械力将材料冲压成所需形状,其压片原理是利用力学原理实现的。

通过上模的移动和施加力量,使材料在模具内发生塑性变形,最终成型。

不同的模具设计和压力设置可以制造出不同形状和尺寸的零件。

制剂压片中常见问题与解决方法--------------------------------------------------------------------------------在压片机压片过程中,会遇到一些问题。

如重量差异超限、硬度不足、顶裂、崩解时间延长等上述问题。

有的在压片开始时出现,有的在压片的某一时段出现既有物料方面的原因,又有设备方面的原因,要做到具体问题具体分析,及时发现问题及时解决,确保生产出合格的产品。

1.片重差异超限药片重量差异较大,无法保证患者用药剂量:《药典》规定0.30克以下药片的重量差异限度为±7.5%,0.30克或0.30克以上的药片重量差异限度为±5%,引起重量差异的原因有物料和机械两方面的因素。

1.1压片机压片过程中由于待压混合物流动性较差或待压混合物粒径相差悬殊,会产生较大的重量差异。

这是高速压片中存在的问题之一。

待压混合物流动性不好,在压片机压片时流速不一,使待压混合物填充模圈时多时少,引起重量差异:流动性更差时,由于产生“架桥现象”和“鼠洞现象”;会导致颗粒填充模圈时完全中断、为了保证待压混合物具有最佳的流动性,可通过下方法达到目的:1.1.1在一步制粒机制粒过程中,摸索出适宜的工艺参数,可获得一定粒径范围的颗粒和最佳的粒度分布。

压片机中冲模的容积是一定的,大颗粒和小颗粒的比例可改变每一个冲模中的填充量,当存在较多大颗粒时将干扰颗粒填充冲模空间。

所以从一步制粒机中出来的颗粒必须经过一定筛日的整粒机进行整粒。

1.1.2待压混合物在干燥状态时,其流动性一般较好。

在相对湿度较高的环境中吸收一定量的水分后,由于颗粒表面吸附了一层水膜,因为表面张力以及毛细管力等的作用,使粒子间的引力增强,使待压混合物的流动性变差。

在压片过程中应控制压片环境的相对湿度。

1.1.3在外相中加人适宜的助流剂,可提高待压混合物的流动性。

1.2如果采取以上措施仍无效,则要寻找机械方面的原因。

压片常见问题及解决方法在压片机压片过程中,会遇到一些问题。

如重量差异超限、硬度不足、顶裂、崩解时间延长等上述问题。

有的在压片开始时出现,有的在压片的某一时段出现既有物料方面的原因,又有设备方面的原因,要做到具体问题具体分析,及时发现问题及时解决,确保生产出合格的产品。

1.片重差异超限药片重量差异较大,无法保证患者用药剂量:《药典》规定0.30克以下药片的重量差异限度为±7.5%,0.30克或0.30克以上的药片重量差异限度为±5%,引起重量差异的原因有物料和机械两方面的因素。

1.1压片机压片过程中由于待压混合物流动性较差或待压混合物粒径相差悬殊,会产生较大的重量差异。

这是高速压片中存在的问题之一。

待压混合物流动性不好,在压片机压片时流速不一,使待压混合物填充模圈时多时少,引起重量差异:流动性更差时,由于产生“架桥现象”和“鼠洞现象”;会导致颗粒填充模圈时完全中断、为了保证待压混合物具有最佳的流动性,可通过下方法达到目的:1.1.1在一步制粒机制粒过程中,摸索出适宜的工艺参数,可获得一定粒径范围的颗粒和最佳的粒度分布。

压片机中冲模的容积是一定的,大颗粒和小颗粒的比例可改变每一个冲模中的填充量,当存在较多大颗粒时将干扰颗粒填充冲模空间。

所以从一步制粒机中出来的颗粒必须经过一定筛日的整粒机进行整粒。

1.1.2待压混合物在干燥状态时,其流动性一般较好。

在相对湿度较高的环境中吸收一定量的水分后,由于颗粒表面吸附了一层水膜,因为表面张力以及毛细管力等的作用,使粒子间的引力增强,使待压混合物的流动性变差。

在压片过程中应控制压片环境的相对湿度。

1.1.3在外相中加人适宜的助流剂,可提高待压混合物的流动性。

1.2如果采取以上措施仍无效,则要寻找机械方面的原因。

1.2.1检查下冲上下是否灵活,下冲能否下降到最低位置。

高速压片机的下冲经过的某位置,安装有压力感受器,通过一定的反馈系统来自动控制下冲的下降位置,从而控制冲模的填充深度,最终达到自动调节片重的目的。

影响片剂质量的主要原因及解决方法影响片剂质量的主要原因及解决方法整理及经验总结影响片剂质量的主要原因及解决方法主要原因:1、原材料特性的符合性2、药用赋形剂的使用比例,辅料的不一致性3、不合理的配方关系4、不合理的混合工艺,制粒工艺5、压片时使用的模具及设备不佳6、不良的压片工艺过程7、不适宜的生产环境一、片重差异主要原因解决方法1、下冲长度不一致,超差修差,差±5μm以内2、颗粒分层解决颗粒分层,减小粒度差3、压片机震动过大A、结构松动,装配不合理重新装配B、物料颗粒不均匀混匀,过筛C、压片机设置压力过大减小压力4、刮粉板不平或安装不良调平5、冲杆与转台冲杆孔间隙过大调小间隙6、颗粒中偶有异物引起加料器堵塞除去异物7、充填凸轮或轨道的磨损,充填机构更换,稳固不稳定8、追求产量,转速太高降低转速9、部分下冲未拉足保证所有下冲拉到底部10、颗粒过湿细粉过多干燥物料,减少细粉11、颗粒差异大均匀化12、颗粒流动不畅,加料堵塞加助流剂,改配方,疏通料斗13、较小的药片选用较大颗粒的物料适当的颗粒14、物料内物料存储量差异大控制在50%以内15、双面压片,两侧进料,速度不一致调一致16、带强迫加料器的,强迫加料器转速调一致与转轮转速不匹配17、下冲阻尼螺钉调整的阻尼力不佳重新调整二、粘冲:有细粉粘于冲头及模圈表面,致使片面不光洁、不平、有凹痕现象主要原因解决方法1、冲头表面损坏或表面光洁度降低更换冲头清洁冲头表面2、刻、冲字符设计不合理更换冲头3、颗粒过湿干燥颗粒4、药粉中含易吸潮成分加吸湿剂5、润滑剂不足或选型不当加大用量或更换新润滑剂6、环境湿度过大、湿度过高降低环境湿度三、裂片主要原因解决方法1、压片时有空气存在于药片当中调整压力、减慢车速、增加预压时间或用有预压的工艺2、冲模磨损严重更换冲模3、黏结剂选型不当或不足更换黏结剂或加量4、颗粒含水量过低增加含水量5、颗粒过细或过粗调整颗粒粒度6、颗粒中油类成分较多加吸油剂7、模具间隙太小、不能顺利排气更换模具四、松片主要原因解决方法1、压力不够增加压力2、受压时间太少、转速快延长受压时间、增加预压、减低转速3、冲头长短不齐调整冲头4、活络冲冲头发生松动进行紧固5、下冲杆掉冲紧固6、黏结剂选型不当或太少更换黏合剂或加量7、颗粒中润滑剂比例不当调节比例8、颗粒太干燥增加颗粒水分9、物料粉碎粒度不够、纤维性或高弹性粉碎粒度过100目筛、加强黏合剂、药物或油类成分多,混合不均吸油剂10、药片压制后,置空气中过久,受潮缩短放置时间五、变色及斑点主要原因解决方法1、颗粒受油脂或其他杂质污染杜绝油脂及杂质污染2、颗粒过硬或含糖品种及有色降低颗粒硬度、有色片剂用片剂颗粒易出现乙醇为润滑剂制粒3、颗粒过大或过小颗粒适宜4、冲模型面出现锈斑清除锈斑5、加料器与转台表面摩擦有金属细粉调节加料器高度随颗粒进入模孔6、冲头与模圈内壁发生摩擦调节模圈致有色金属粉末进入颗粒六、崩解迟缓主要原因解决方法1、黏结剂粘性太强或用量过多,更换黏结剂或降低用量颗粒过硬过粗2、崩解剂选型不当、用量不足更换崩解剂或加量疏水性润滑剂太多降低疏水性润滑剂3、压力过大、片子过硬减低压力七、刻字或线条不清晰主要原因解决方法1、冲模的字符设计、布置不合理更换字符2、冲模型面磨损或破坏更换冲模3、冲模尺寸过大或不够更换冲模4、预压力过大降低预压力粉末直接压片粉末直接压片的应用方法及其注意事项由于粉末直接压片具有较明显的优点,如工艺过程比较简单,不必制粒、干燥,产品崩解或溶出快,成品质量稳定,在国外约有40%的片剂品种已采用这种工艺生产。

浅论压片机冲模制标中的尺寸公差和形位公差的确定摘要:在片剂生产中,冲模对片剂质量是至关重要的。

冲模与装冲模的压片机之间正确地相互作用是确定压片冲模的合适尺寸和公差之关键。

关键词:压片机;冲模;尺寸公差;形位公差。

压片机冲模,是片剂设备(压片机)上缺一不可的一种附件,由上冲杆、下冲杆和中模组成,其各部分名称见图1。

在起草制定机械行业标准《高速压片冲模(T系列):尺寸与片形》的过程中(以下简称《T系列标准》),根据GB/T20000.2-2009《标准化工作指南第2部分:采用国际标准》,等效采用国际标准,对美国药学协会(American Pharmacists Association)于2006年1月1日出版的《压片技术规范手册(版本号:7)》(Tableting Specification Manual < Seventh Edition> ISBN13:9781582120782)(以下简称《TSM标准》)中第一部分至第三部分内容进行编辑性修改和技术性差异的修改。

在制定标准时我们遵循主要尺寸公差和形位公差等同采用国际标准的要求,在冲身直径公差、冲头直径公差、中模外径公差、中模孔公差等方面等同采用TSM标准,其他尺寸公差和形位公差等效采用TSM标准,并且高于TSM标准。

在制定标准过程中,着重对冲模尺寸公差,以及形状和位置公差的转换进行了分析、比较、验证,最终确定行业标准的尺寸公差,以及形状和位置公差,自标准发布以来,各压片机制造厂、冲模生产单位,以及药厂使用单位都按照此标准执行。

1.冲身直径公差《TSM标准》的尺寸与公差为:B型——Ø 19.00-0.013;D型——Ø 25.35-0.013。

《T系列标准》的尺寸与公差为:B型——Ø 19.00-0.013;D型——Ø25.35-0.013。

国家标准GB/T 1800.2《产品几何技术规范(GPS)极限与配合第2 部分:标准公差等级和孔、轴极限偏差表》(以下简称《尺寸公差表》),尺寸范围在18至24,24至30范围内,基轴制h6公差带为(0~-0.013),因此《T系列标准》等同采用《TSM标准》,并与其所标注的尺寸公差一致。

压片机标准操作SOP(安装调试)1、压片机冲模的安装和调整1.1冲模安装前首先拆下下冲装卸轨,拆下料斗、加料器,打开左侧门装上手轮组件。

然后将转台工作面、模孔和安装用的冲模逐件清洗干净,将片厚调至5毫米以上位置,再按增压(减压)按纽,反复升降压力,使管道中残余空气排出后,将压力升至5千牛以上。

1.2中模的安装打开嵌舌,将转台上中模紧固螺钉逐件旋出转台外圆约1毫米左右,勿使中模装入时与螺钉的头部碰为宜。

中模与模孔配合间隙较小,放置要平稳,将中模打棒穿入上冲孔,轻轻打入。

中模进入模孔后,其平面不高出转台平面为合格。

然后将中模紧固螺钉拧紧。

1.3上冲的安装打开嵌舌,将上冲杆插入孔内,用大拇指和食指转动冲杆,检验头部进入中模后上下滑动灵活,无卡阻现象为合格。

再转动手轮至冲杆颈部接触平行轨。

上冲杆全部装毕,将嵌舌扳下。

1.4下冲的安装拆下下冲装卸轨按上冲安装的方法安装,装毕将下冲装卸轨装上,用螺钉紧固。

1.5全套冲模装毕,转动手轮,使转台旋转2周,观察上下冲杆进入中模孔及在轨导上运行情况。

无碰撞和卡阻现象为合格。

要注意下冲杆上升到最高点时(即出片处),应高出转台工作面0.15-0.2毫米。

拆下试车手轮,关闭左门。

开动电动机,空转5分钟,待运转平稳后方可投入生产。

2、加料器的安装和调整将加料器组件装在加料器支柱上,然后将滚花螺钉拧上,再松开加料器支承板下的M16螺母,旋动M16X1.5螺钉调整加料器支承板高度,使加料器底面与转台工作台面之间隙控制在0.10~0.15毫米,拧紧压花螺钉。

然后调整刮粉板高低,使底平面贴紧转台工作面,将M4螺钉拧紧。

再调整刮片板,使底面上缺口与下冲杆端面间隙在0.15~0.25毫米,将M4螺钉拧紧。

3、充填量的调整充填调节由安装在机器前面中间两只调节手轮控制。

中左调节手轮控制后压轮压制的片重。

中右调节手轮控制前压轮压制的片重。

当调节手轮按顺时针方向旋转时,充填量减少,反之增加。

其充填的大小可参考刻度指示,刻度带每转一格,充填量就增(减)1毫米。

压片机冲模的尺寸标准

压片机冲模是制药行业常用的设备之一,它可以将药粉压制成各种规格的片剂。

在使用压片机冲模时,尺寸标准是非常重要的,它直接影响着片剂的质量和生产效率。

因此,了解压片机冲模的尺寸标准对于制药企业来说至关重要。

首先,压片机冲模的尺寸标准包括了模具的直径、压制厚度、压片芯的直径等

参数。

这些参数的标准对于不同规格的片剂来说是不同的,因此在选择和使用压片机冲模时,需要根据实际生产需求来确定合适的尺寸标准。

其次,压片机冲模的尺寸标准还与药物的性质有关。

一些药物可能需要特定厚

度的片剂来保证其释放速度和稳定性,因此在制备这些药物的片剂时,需要特别注意压片机冲模的尺寸标准,确保符合药物的特殊要求。

此外,压片机冲模的尺寸标准还受到生产设备的限制。

不同型号的压片机可能

对冲模尺寸有不同的要求,因此在选择压片机冲模时,需要考虑到生产设备的实际情况,选择符合设备要求的尺寸标准。

在实际生产中,正确的尺寸标准可以提高片剂的质量,保证其外观和药效的稳

定性。

同时,合理的尺寸标准还可以提高生产效率,减少生产成本,提高企业的竞争力。

因此,制药企业在选择和使用压片机冲模时,需要重视尺寸标准的选择,确保符合生产需求和药物的特性。

总的来说,压片机冲模的尺寸标准是制药企业在生产片剂时必须要重视的一个

方面。

正确的尺寸标准可以保证片剂的质量和生产效率,对于企业的发展具有重要意义。

因此,在选择和使用压片机冲模时,需要充分考虑尺寸标准的选择,确保符合实际生产需求,提高企业的竞争力和市场地位。

压片机片重超差的原因及处理方法压片机片重超差的原因及处理方法:片重超差是指片重差异超过药典规定的限度。

1、颗粒粗细分布不匀,压片时颗粒流速不同,导致填充到中模孔内的颗粒粗细不均匀,如粗颗粒量多则片轻,细颗粒多则片重。

★解决方法:应将颗粒混匀或筛去过多细粉。

2、如有细粉粘附冲头而造成吊冲时可使片重差异幅度较大。

★解决方法:此时下冲转动不灵活,应及时检查,拆下冲模,清理干净下冲与中模孔。

3、颗粒流动性不好,流入中模孔的颗粒量时多时少,引起片重差异过大而超限。

★解决方法:应重新制粒或加入适宜的助流剂如微粉硅胶等,改善颗粒流动性。

4、颗粒分层。

★解决方法:颗粒分层,减小粒度差。

5、较小的药片选用较大颗粒的物料。

★解决方法:选择适当大小的颗粒。

6、加料斗被堵塞,此种现象常发生于粘性或引湿性较强的药物。

★解决方法:应疏通加料斗、保持压片环境干燥,并适当加入助流剂解决。

7、物料内物料存储量差异大。

★解决方法:控制在50%以内。

8、加料器不平衡或未安装到位,造成填料不均。

★解决方法:平衡加料器或安装到位。

9、刮粉板不平或安装不良。

解决方法:调平。

10、带强迫加料器的,强迫加料器拨轮转速与转台转速不匹配。

★解决方法:调一致。

11、冲头与中模孔吻合性不好,例如下冲外周与模孔壁之间漏下较多药粉,致使下冲发生“涩冲”现象,造成物料填充不足。

★解决方法:对此应更换冲头、中模。

12、下冲长短不一,超差,造成充填量不均。

★解决办法:修差,差±5μm以内。

13、下冲带阻尼的,阻尼螺钉调整的阻尼力不佳。

★解决方法:重新调整。

14、充填轨道磨损或充填机构不稳定。

★解决方法:更换或稳固。

15、追求产量,转台转速过快,填充量不足。

★解决方法:特别是压大片时,要适当降低转速,以保证充填充足。

16、压片机震动过大,结构松动,装配不合理或重新装配;压片机设置压力过大,★解决方法:减小压力。

压片机药片的冲模标准

压片机药片的冲模标准包括以下几个方面:

1.外观尺寸:药片的外观尺寸应符合药典或相关标准的规定,具体包括直径、厚度、重量等指标。

2.压制力度:药片的压制力度决定了药片的硬度。

不同的药物需要不同的硬度,因此,药片冲模的压制力度要根据药物的性质进行调整。

3.冲模孔数和排列:药片的冲模孔数和孔排列方式应根据生产需要进行规划设计,同时应考虑到药片的装瓶、核对、包装等环节的工艺要求。

4.冲模精度:冲模的精度对药片的质量影响很大。

冲模形状、孔径等需要控制在一定的精度范围内,否则会影响药片的外观、硬度、溶解度等指标。

5.材质选择:冲模材料要选用高质量的合金钢或陶瓷。

确保冲模的硬度、韧性、耐磨性等达到要求,能够满足长期稳定的生产需求。

基于中模孔误差的片重控制数学模型王行刚;肖兴明【摘要】从分析高速旋转压片机填充工位结构着手,分析影响片重的各种因素,利用数学期望概念,推导出片重的数学公式.研究片重与各影响因素的数学关系,找出决定片重误差的主要因素.提出补偿中模孔深度的相当量概念,各种误差单独出现时,求出各个误差补偿的相当量.各个误差交互出现时,求出中模孔深度误差的数学公式.分析各种误差的性质,利用片重和中模孔深度误差的数学公式,建立高速旋转压片机按照片重误差调节的控制数学模型.在一台40冲GZP高速旋转压片机上,用此控制模型设计片重控制系统,抽样检测表明片重差异度高于国家药品生产管理规范的要求.按照片重误差调节的控制数学模型能够为设计高速旋转压片机片重控制系统提供合理的依据.%Taking the analysis of the filling working procedure on high-speed rotary tablet press as starting point, various influencing factors on tablet weight were analyzed and mathematical formula for tablet weight was derived. Mutual mathematical relation between the tablet weight and the influencing factors was investigated and the main factors which determined tablet weight were found. A conception of compensation equivalent of the depth of middle-die hole was proposed. The compensation equivalent of various errors was found for every individually occurred error. The mathematical formula of the error of middledie hole depth was found for alternately occurred errors. The property of various errors was analyzed. By using the mathematical formulae of tablet weight and depth error of middle-die hole, a mathematical model for controlling high-speed rotary tablet press was established on the basis of erroradjustment of tablet weight. The tablet weight control system designed with this control model was installed on a forty-stroke high-speed rotary tablet press GZP. It was shown by sampling detection at the deviation of tablet weight was higher than that required by national pharmaceutic production administration norms. The mathematical model for control with error adjustment of tablet weight could provide a reasonable basis for designing the tablet weight control system of high-speed rotary tablet press.【期刊名称】《兰州理工大学学报》【年(卷),期】2011(037)003【总页数】5页(P38-42)【关键词】高速旋转压片机;片重;误差;相当量;控制【作者】王行刚;肖兴明【作者单位】中国矿业大学机电学院,江苏徐州,221008;江苏联合职业技术学院徐州医药分院,江苏徐州,221116;中国矿业大学机电学院,江苏徐州,221008【正文语种】中文【中图分类】TH69高速旋转压片机压制片芯时,片重决定的因素很多.高速旋转压片机在制备片芯中,填充量直接影响到片重,填充量受到的影响因素有机械因素和颗粒因素[1].机械因素包括:中模孔内径的偏差、上下冲模直径的偏差、填充时下冲在中模孔圈中位置的偏差、中盘平面晃动、填充颗粒后刮板刮得不净、冲模磨损、填充导轨的偏差、计量导轨的偏差、下冲长度的偏差、填充调节传动结构的偏差和传动的偏差等.颗粒因素包括:颗粒理化性质、上冲进入模孔时颗粒溅出、颗粒流动性、颗粒堆积密度、颗粒的大小、颗粒含湿量等[2].在高速旋转压片机上压制片芯,由于众多因素存在,如果仅仅凭经验去设计和操作高速旋转压片机,很难保证片重的精度,也很难提高片重的精度.在设计高速旋转压片机片重系统控制方面目前还没有合理的数学模型可参考,本文从在高速旋转压片机在填充工位上工作结构着手建立一个可以利用的数学依据,为控制片重精度提供一个科学依据.1 中模孔深度误差公式的推导1.1 决定片重误差的主要因素高速旋转压片机在填充工位上工作时,设中模孔直径为d,中模孔深度为h,颗粒堆积密度为ρ,片芯重量即片重为W.设中模孔直径d存在误差Δd,如果孔深度h 产生误差为Δh,片芯重量误差即片重误差为ΔW.高速旋转压片机在填充工位上的工作结构如图1所示[3].图1 填充工位工作结构Fig.1 Working procedure of filling operation在图1中充填导轨的升降是由步进电机带动的,充填导轨带动下冲向下或向上移动,刮板刮去多余物料.由结构推算出片重为式中:Wμ、dμ、ρμ 和hμ 分别为片重、中模孔直径、颗粒堆积密度和中模孔深的数学期望,Δρ为颗粒堆积密度的误差,Wμ1和ΔW1为上下冲模直径的偏差和填充时下冲在中模孔圈中位置的误差等因素引起物料的重量误差数学期望和误差变化量,Wμ2和ΔW2为填充颗粒后刮板刮得不净引起物料的重量误差数学期望和误差变化量,Wμ3和ΔW3为上冲进入模孔时颗粒溅出物料的重量误差数学期望和误差变化量.如果令1.2 中模孔深度误差的数学公式中模孔深度误差是决定片重误差的主要因素,因此应求出中模孔深度误差的数学公式.在实际生产过程中,Δd、Δρ、(Wμi+ΔW i)和Δh之间是互相补偿的,很难通过公式最终找出片重W 和中模孔深h、片重误差ΔW 和中模孔深误差Δh之间关系,最重要的是Δρ很难测量,只有引入新的概念才能建立片重误差的数学模型.下面提出相当量概念,应用此概念建立中模孔深度误差的数学模型.如果假设Δd、Δρ和Wμi+ΔW i都是单独出现,并且都是通过Δh来补偿的,即Δd、Δρ和Wμi+Δ W i单独出现时与Δh存在相当量关系.当Δd单独出现时,设此时中模孔深为h 1,补偿的中模孔深度为相当量Δh 1,有由于引进中模孔深度的相当量概念,当Δd、Δρ和Wμi+ΔW i交互出现时,很容易得到中模孔深度误差的公式(16).2 高速旋转压片机按片重误差调节的数学模型2.1 误差性质的分析在所有误差中,中模孔直径d的误差Δd一般是由于加工中模孔过程中造成的,工作时中模孔磨损很少出现,属于系统误差[4];上下冲模直径的偏差和填充时下冲在中模孔中位置的误差等因素引起物料的重量误差ΔW 1一般当作系统误差处理,填充颗粒后刮板刮得不净引起物料的重量误差ΔW 2一般当作系统误差处理,上冲进入模孔时颗粒溅出物料的重量误差ΔW 3一般也当作系统误差处理[5-6].受到强迫加料器速度、加速度、振动等性质,以及粉末颗粒流动性等因素的影响,颗粒堆积密度的误差Δρ是随机误差[7].根据式(16),由以上误差形成的中模孔深度误差Δh是随机误差;根据式(3),由误差Δh引起的片重误差ΔW 是随机误差[8].2.2 高速旋转压片机按片重误差调节的数学模型依据对误差性质的分析,再根据式(1)和式(16)联合求解可得式中:g为自身误差中模孔相当量,s为其他误差中模孔相当量.则在高速旋转压片机生产过程中,Wμ按照国家药品生产管理规范为已知值,而W为生产操作人员定时测量数值,填充颗粒重量误差ΔW 可以计算得到.dμ、ρμ 和hμ 都是已知值,Δd、Wμi和ΔW i都为系统误差,Δd可以测量出来,Wμi和ΔW i一般根据生产量平均计算出这两个误差值,所以引入的参数g和s可以计算出数值.又因式中:ΔN为药物颗粒填充时中模孔误差为Δh时对应步进电机转动的步数,Km为变换常数.把式(20)代入式(19)有上式为高速旋转压片机按照片重误差调节的控制数学模型.3 高速旋转压片机按片重误差调节的控制实验验证按照国家药品生产管理规范:平均重量0.3 g以下药片的重量差异限度为±7.5%;0.30 g或0.30 g以上的为±5%.如果片重的数学期望Wμ=0.3 g,ΔWmax=6σ=0.3×5%g,即方差σ=0.002 5 g[9],也就是片重W 服从正态分布N(0.3,0.002 52).在生产过程中,压片操作人员开机后操作步骤为:首先凭经验调整填充量,然后根据经验调整压力,压出成片形的片芯;再取出20片称出平均片重,算出误差,反复调整填充量、取片和称重,算出误差,直至符合国家生产规范要求;最后调整好压力,得到合理的片硬值.这样调整试车工作完成,正式开机工作压片.操作人员定时抽取样本,检查片重差异,发现问题及时调整,保证压片质量.根据高速旋转压片机按照片重误差调节的控制模型公式(21),设计预测和控制片重的模型,通过称量片重、计算片差、输出调节等过程,最终实现按照片重误差调节的控制方式.在一台40冲GZP高速旋转压片机上做实验,此台压片机按照片重误差调节的算法来设计控制其片重.对40冲GZP高速旋转压片机抽样,分12组检测片重,每组连续取20片,测出每片重量,根据片重标准值算出每片片重误差,并把它们记录下来.从12组记录中任选出一组,如第6组每片片重和片重误差见表1.表中片重标准值Wμ=0.3 g,片重差异度为片重误差除以片重标准值商的百分值,片重差异限度为±5%.表1 片重记录Tab.1 Tablet weight record list样本号实际片重W/g 片重误差ΔW/g 片重差异度/%1 0.299 41 -0.000 59 -0.20 2 0.301 98 +0.001 98 +0.66 3 0.300 22 +0.000 22 +0.73 4 0.299 16 -0.000 84 -0.28 5 0.301 21 +0.001 21 +0.40 6 0.298 08 -0.001 92 -0.64 7 0.302 21 +0.002 21 +0.74 8 0.302 55 +0.002 55 +0.85 9 0.299 08 -0.00092 -0.31 10 0.298 95 -0.001 05 -0.35 11 0.299 30 -0.000 70 -0.23 12 0.302 01 +0.002 01 +0.67 13 0.300 41 +0.000 41 +0.14 14 0.29911 -0.000 89 -0.30 15 0.301 33 +0.001 33 +0.44 16 0.297 07 -0.002 93 -0.98 17 0.305 23 +0.005 23 +1.74 18 0.302 85 +0.002 85 +0.95 19 0.298 08 -0.001 92 -0.64 20 0.297 88 -0.002 12 -0.71从表1可以看出,在第6组中片重误差最大值出现在样本编号为17的样本上,为0.005 23 g,片重差异度为+1.74% ;片重误差最小值出现在样本编号为1的样本上,为0.000 59 g,片重差异度为-0.20%.按照片重误差调节的模型来设计40冲GZP高速旋转压片机片重控制系统的实验证明:所有抽检样本包括第6组的片重差异度都在国家药品生产管理规范的限度之内,并且片重控制的精度很高.所建立片重控制的数学模型具有实用性和科学性.4 结论1)从高速旋转压片机填充工位上工作结构着手,分析众多影响片重误差的因素,找出决定片重误差的主要因素.利用相当量概念,推导出中模孔深度误差的公式. 2)分析影响片重的各种误差的性质,建立高速旋转压片机按照片重误差调节的控制数学模型.3)应用片重误差调节的数学模型设计40冲GZP高速旋转压片机片重控制系统,抽样检测表明片重控制精度很高,片重差异度远远高于国家药品生产管理规范的要求,所建立片重控制的数学模型具有实用性和合理性.致谢:本文得到“江苏省青蓝工程”的资助,在此表示感谢.参考文献:[1]万春杰,张珩,霍旭明.高速压片机片重自动控制系统设计研究[J].医药工程设计,2005,26(1):34-35.[2]杨红森,邱宪增.旋转式压片机片剂重量差异控制的分析与研究[J].机电信息,2005(20):18-20.[3] SINKA P,MOTAZEDIAN F,COCKS A C F,et al.The effect ofprocessing parameters on pharmaceutical tablet properties[J].Powder Technology,2009,189:276-284.[4]张洪斌.药物药剂工程与设备[M].北京:化学工业出版社,2003.[5]虞雅萍,陈岚,伍善根.压片机压片过程中重要参数的研究[J].机电信息,2010(2):5-12.[6] KONKEL P,MIELCK J B.Associations of parameters characterizingthe time course of the tabletting process on a reciprocating and on a rotary tabletting machine for high-speed production[J].European Journal of Pharmaceutics and Bio-pharmaceutics,1998,45:137-148. [7] ROUDSARI S S.Pressure distribution evaluation of different filling methods for deposition of powder in dies:meeasurement and modeling [D].Harrisburg:The Pennsylvania State University,2007.[8] JACKSON S,SINKA I C,COCKS A C F.The effect of suction duringdie fill on a rotary tablet press[J].European Journal of Pharmaceutics and Bio-pharmaceutics,2007,65:253-256.[9] KIEKENS F,DEBUNNE A,VERVATE C,et al.Influence of the punch diameter and curvature on the yield pressure of MCC-compacts during Heckel analysis[J].European Journal of Pharmaceutical Sciences,2004,22:117-119.。

高速压片冲模片形面压片力额定值的计算陈露真每一个压片机用户在片剂生产中不时会遇到与冲模冲头破裂有关的问题。

冲头破裂产生的后果是很严重的,它远不止只是调换冲模而产生的冲模成本问题,还会引起片剂的批量报废、额外增加对片剂检验的工作量、以及对操作者和设备造成损害等相关问题。

因此,片剂生产厂家经常会向冲模供应商(或者压片机生产商)提出“我的某某形状片形,在没有造成冲头破裂的情况下,能用多大的压片力来压片?”等问题。

事实上,一些国外的压片机生产商和冲模供应商已推导出“用于确定各种冲头的最大压片力允许值的图表”,最初的应用局限于凹形面圆片和平面斜边形圆片等高速压片冲模(以下简称冲模),随着异形冲模的应用越来越普遍,出现了异形冲模借用圆形冲模数据的现象,充其量只不过是异形冲模压片力的粗略近似值罢了。

片剂生产厂在使用中发现公布的“用于确定各种冲头的最大压片力允许值的图表”中的冲模数据在一些情况下过于保守,而在其他情况下又显得不够,缺乏应有的准确性。

目前,我们国内的冲模供应商和压片机生产商对各种片形冲模承载能力及压片力许用值的研究还处于较落后的状况,这方面的空白点存在,必然会给片剂生产厂家的生产带来诸多的不便。

可见,建立高速压片冲模片形面压片力额定值的计算方法,了解和掌握各种冲模片形面在压片时所能承受压片力的极限值,并能在片剂生产中合理地加以使用,同时又在压片机的过载保护机构上正确地设置冲模过载保护值,以减少冲头破裂而造成一系列的危害很有必要。

为此,本文针对中华人民共和国制药机械行业标准《高速压片冲模(T系列):尺寸与片形》[标准编号:JB/T 20080.1-2006]所提出的片形,根据对几百种圆形、椭圆形和胶囊形片剂进行的有限元分析,形成一种用于确定高速压片冲模(T系列)片形面压片力额定值的计算准则。

1 冲模片形面压片力额定值F的计算1.1 计算凹面圆形、胶囊形和椭圆形冲模片形面压片力额定值凹面圆形、胶囊形和椭圆形冲模的片形面可分为两种[1]:(1)凹形面的圆形片如图1所示、胶囊形片如图2所示和椭圆形片如图3所示;(2)具有复合片形面的圆形片如图4所示和椭圆形片如图5所示,一般来说,复合片形面在每个轴线方向上具有2个或2个以上圆弧半径的片形。

1) 片形美观原则:厚度:直径=0.2-0.35。

2) 根据物料密度轻重,直径会有少许变化,可有交叉。

比如有时可用6mm,也可用5.5mm。

3) 平冲一般用于咀嚼片、口含片等,浅凹形片可包薄膜衣,深凹形片可包糖衣,也可包薄膜衣。

片重较大(≥500mg)时,用异形片看起来比较小,患者心理容易接受。

测定硬度时异形片需测定长轴的两端。

4) 冲模的保护:长期不用需卸下插干净后用32号机油保存,短期不用可涂抹硬镁或滑石粉。

5) 冲模生锈:用细砂纸轻轻打磨,不能摩擦过头,否则容易漏粉。

再用硬镁加可压性淀粉反复压片清除锈斑。

6) 平片、浅凹形片、深凹形片对药物的释放可能有一定影响。

刚做了一组对比实验,分别测了水平放置和竖直放置的硬度,每组10片,圆形片,直径11mm,片重525mg,未包衣。

水平放置的硬度分别为16.0、19.5、18.1、16.7、19.2、16.1、17.2、21.9、17.5、17.0 kp平均值17.92 SD1.83

竖直放置的硬度分别为18.9、21.9、18.5、17.9、17.6、22.6、18.9、17.8、18.0、17.7kp平均值18.98 SD1.79

竖直放置的硬度更大一些,原因可以通过附图来理解,A挡板不动,B挡板向A方向移动,竖直放置的时候片子重心更高,A挡板会向前轻微变形移动,需额外增加一部分力量克服这种变形产生的反作用力,B挡板会向后变形,而且竖直放置的片子因为重心高,A和B挡板变形的程度要大于水平放置时的变形程度,所以需要更多的力来克服,导致硬度偏大。

如果片子的硬度比较小,竖直放置和水平放置的硬度差别不会太大。

正确的放置方式应该是水平放置,这样不管片子直径多大,都能保证沿直径方向破坏。

可以参考下面的一片资料:

另外,硬度仪与片子接触的水平部分比较光滑的,而且片子从受力到破裂,相对于水平部分几乎没有发生位移,所以与片子接触的水平部分对片子的作用力并不大,不管是竖直放还是水平放。

片子受到的破坏力是水平方向的,与竖直方向的支持力没有关系的,所以水平面与硬度没有直接关系。