选煤厂设计工艺流程的计算共159页文档

- 格式:ppt

- 大小:11.20 MB

- 文档页数:159

工艺流程的计算

《工艺流程的计算》

工艺流程的计算是制造过程中至关重要的一步。

它涉及到材料的选择、成本的考量、生产效率的提高等方面。

在工艺流程的计算中,需要考虑到原材料的成本、加工过程中的耗能、生产线的布局以及最终产品的质量等因素。

首先,工艺流程的计算需要考虑到原材料的成本。

不同的材料在市场上的价格会有所不同,因此在制定工艺流程时需要综合考虑成本与性能的平衡。

有的时候,低成本的材料可能会降低产品的质量,因此需要进行成本与性能的权衡。

其次,工艺流程的计算还需要考虑到加工过程中的耗能。

不同的加工方式会产生不同的能耗,而能源的成本又会直接影响到生产成本。

因此在制定工艺流程时,需要进行能源消耗的计算,以确保生产过程中的能源利用效率。

另外,工艺流程的计算也需要考虑到生产线的布局。

合理的生产线布局可以有效提高生产效率,减少生产过程中的浪费。

通过对生产线布局的计算,可以优化生产过程,提高生产效率,降低生产成本。

最后,工艺流程的计算也需要考虑到产品的质量。

通过对生产过程中各个环节的计算,可以确保产品的质量符合相关标准,提高产品的竞争力。

综上所述,工艺流程的计算涉及多个方面,需要综合考虑成本、能源消耗、生产效率和产品质量等因素。

只有通过科学的计算,才能够制定出最优的工艺流程,提高生产效率,降低生产成本,提高产品质量。

选煤厂工艺流程选煤厂是将采矿场采出的原煤进行加工处理,从而得到具有商业价值的煤炭产品的工业化生产设备。

选煤厂工艺流程是选煤生产的核心,是指通过一系列化学、物理、机械等处理方法,同时对原煤的物理、化学性质进行改变,从而实现对原煤不同成分的分离、分类、提纯,得到符合市场需求的煤炭产品。

下面我们详细介绍选煤厂工艺流程。

一、原煤的初步处理原煤作为选煤厂的进料,首先要进行一些基本的处理,以便更好地进行后续的工艺流程。

1. 原煤筛分:通过筛分器进行初步筛分,将原煤分为不同颗粒大小的煤炭,分为精煤和筛煤两部分;2. 上料:用皮带输送机将通过筛煤筛分的煤炭输送到物料池中;3. 原煤储存:通过合理的堆放方式,将煤炭储存于储煤场内,等待进一步的加工处理。

二、原煤的干燥处理原煤含有许多水份和挥发物,不利于后续的处理流程,因此需要对原煤进行干燥处理。

1. 原煤磨碎:用颚式破碎机将原煤及时破碎成一定的颗粒大小,以便后续的处理;2. 原煤干燥:通过热风炉和蒸汽管道对原煤进行干燥,将原煤内的水份和挥发物除去,同时增加原煤颗粒的硬度,并减少粘附度。

三、原煤的分级处理原煤通过初步干燥处理后,进一步进行细分处理,把原煤按照不同的成分进行分类。

1. 选煤提升机:将原煤送入选煤分级专用提升设备,通过调整提升设备的倾角和提升速度等参数,将原煤沿着提升机进行分级处理;2. 选煤筛:经过提升设备的分级处理,将填料与原煤进行混合,保证其筛选效果;3. 选煤泵:对筛分后的煤炭进行提取,并用泵将其输送到加工设备中,在输送过程中对煤炭进行过滤和冲洗,提高产品质量。

四、原煤的浮选处理选煤生产流程中,浮选法是煤炭精选的一种重要方法,可以实现对不同煤种的分离。

1. 浮选设备:浮选设备的核心是浮选槽,按照煤种的不同,选择不同的浮选槽进行处理;2. 药品添加:经过浮选设备进行预处理后,需要对其进行药剂添加,以便实现对煤炭中杂质的去除;3. 螺旋分离机:对经过药剂添加的煤炭进行分离,将其分为含煤浮选煤和浮煤尾矿两部分,达到对原料煤种的分离和提纯。

流程计算选煤作业计算的目的首先是为了设计新选煤厂,预测选煤分选效果,判断可能达到的工艺指标。

其次是为了管理与检查选煤厂生产过程是否已达到最佳或较好的生产指标,从而可以提出一些技术措施。

这对于单机或系统检查,就显得十分必要。

前面根据原始资料的分析、综合、计算,获得选煤产品平衡表,这只是在理想条件下,可能达到的最好指标,称为理论平衡表,但在实际生产中不可能达到,因此,重要的工作是根据已掌握的实际规律,将理论的指标转化为实际的指标。

在选煤厂设计中,究竟考虑哪些因素,才能使理论指标加以调整修正,从而制定出符合实际情况的选煤产品实际平衡表。

重力分选过程不同密度的物料在产品中的混杂程度及其规律性问题的探讨,是从理论指标转化为实际指标的重要依据。

至于在分选过程中,煤与矸石的密碎,矸石的水溶作用等产生的部分次生煤泥的问题,须根据资料或经验数据加以调整。

选煤作业的计算,仍然是根据进入作业的物料和自该作业排除的物料在数量和质量方面的平衡原则进行计算的。

从选煤流程结构分析,选煤作业分选过程的形式,原料煤可以分成两种产品、或三种产品,也有的选煤机本身包含着循环负荷,但不能最为一种最终产品。

工艺流程计算的目的、依据和原则工艺流程计算的目的在选煤厂设计过程中,工艺流程的计算是其中一项重要的环节,是在已确定工艺流程和工作制度下进行的。

工艺流程应达以下目的:(1)计算出整个作业入料和排料的数量和质量;(2)是整个工艺流程的煤、水、介质数量和质量达到平衡,为绘制数、质量工艺流程图提供可靠地依据;(3)为计算所需各工艺设备的数量提供资料和依据;(4)为投资概算提供分析的依据;(5)为投产后的生产技术管理,生产指标分析对比提供参考。

工艺流程计算的依据为保证工艺流程计算结果的准确性和提供数据的可靠性,在流程计算时必须依据:(1)已经科学合理的选择确定的工艺流程;(2)已经整理合格的入厂(入选)原煤的筛分、浮沉及可选性试验资料;(3)设计规范规定并符合实际的各种技术参数;(4)根据选煤厂的生产能力和工作制度,可推算出的小时处理量:t0T Q Q (4-1) 式中 Q —— 选煤厂小时处理量,t/h ;—— 选煤厂年生产能力,t/h ;T —— 选煤厂年工作日数,d/a ;t —— 选煤厂日工作小时数,h/d ;① 非用户型选煤厂年工作日数可选330天,每日两班生产,工作按16小时计,即T==16;② 用户型选煤厂的年工作制度可以与所服务的用户厂一致。

《选煤厂设计》课程设计指导书科技大学煤炭学院王建忠编制《选煤厂设计》课程设计指导书该课程设计是在已确定的原料煤资料、选煤方法、入选上下限、大块处理等条件下给定了原则工艺流程的前提下进行的,容包括对原料煤性质的分析、煤质资料的综合、工艺流程计算、对主要分选作业产品结构进行方案比较、对给定的工艺流程进行评价和编写设计说明书,目的是使学生系统复习所学课程、掌握选煤厂设计的基本原理和基本方法、得到最基本的实际技能训练、为毕业设计打下良好的基础。

一、设计任务1. 设计一座年处理原煤能力为240万吨的矿区型选煤厂。

主要入洗某矿区A层和B 层原煤,原煤牌号均为1/3焦煤,其中入洗量为A层70%, B 层30%。

选煤厂工作制度为年工作300天,每天两班生产,一班检修,日工作14小时。

产品要求:精煤灰分A d%= 9%〜10%精煤水分Mt v 12%精煤用于炼焦中煤就地供发电站矸石进行综合利用2. 设计一座年处理原煤180万吨的矿井型选煤厂。

主要入洗某矿区A层和B层原煤,原煤牌号均为1/3焦煤,其中入洗量为A层60%, B层40%。

选煤厂工作制度为年工作300天,每天两班生产,一班检修,日工作14小时。

产品要求:精煤灰分A d%= 9%〜10%精煤水分M V 12%精煤用于炼焦中煤就地供发电站矸石进行综合利用原煤资料见附表1、2、3、3'、4、7、8计算用表格见附表5、6、9、10、11、12、13、14、15、16、17、18、19、20选煤厂工艺流程图见附图二、设计容1. 对设计用原始资料进行全面分析,了解原煤性质,根据已制定的工艺流程、选煤方法及入选上下限,进行资料的整理、综合和校正,求得入选原煤的粒度组成和浮沉组成,从而获得选煤产品的理论平衡表。

2. 根据工艺流程顺序进行各作业的数量、质量和水量的计算,并列出各作业计算所得数据的汇总表,编制出洗选产品最终平衡表和水量平衡表。

3. 根据流程计算结果,对主要设备进行选型和台数的计算。

![选煤厂工艺流程的选择和计算[业界精制]](https://uimg.taocdn.com/585ae6a54431b90d6c85c7f0.webp)

选煤作业计算的目的首先是为了设计新选煤厂,预测选煤分选效果,判断可能达到的工艺指标。

其次是为了管理与检查选煤厂生产过程是否已达到最佳或较好的生产指标,从而可以提出一些技术措施。

这对于单机或系统检查,就显得十分必要。

前面根据原始资料的分析、综合、计算,获得选煤产品平衡表,这只是在理想条件下,可能达到的最好指标,称为理论平衡表,但在实际生产中不可能达到,因此,重要的工作是根据已掌握的实际规律,将理论的指标转化为实际的指标。

在选煤厂设计中,究竟考虑哪些因素,才能使理论指标加以调整修正,从而制定出符合实际情况的选煤产品实际平衡表。

重力分选过程不同密度的物料在产品中的混杂程度及其规律性问题的探讨,是从理论指标转化为实际指标的重要依据。

至于在分选过程中,煤与矸石的密碎,矸石的水溶作用等产生的部分次生煤泥的问题,须根据资料或经验数据加以调整。

选煤作业的计算,仍然是根据进入作业的物料和自该作业排除的物料在数量和质量方面的平衡原则进行计算的。

从选煤流程结构分析,选煤作业分选过程的形式,原料煤可以分成两种产品、或三种产品,也有的选煤机本身包含着循环负荷,但不能最为一种最终产品。

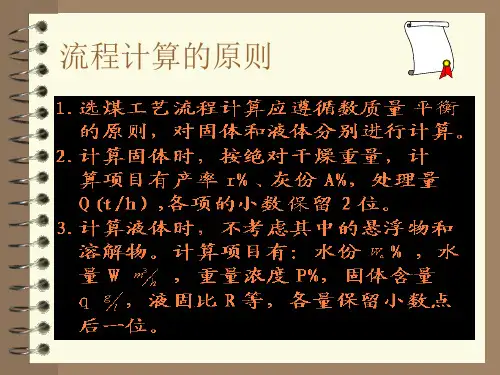

工艺流程计算的目的、依据和原则工艺流程计算的目的在选煤厂设计过程中,工艺流程的计算是其中一项重要的环节,是在已确定工艺流程和工作制度下进行的。

工艺流程应达以下目的:(1) 计算出整个作业入料和排料的数量和质量;(2) 是整个工艺流程的煤、水、介质数量和质量达到平衡,为绘制数、质量工艺流程图提供可靠地依据;(3) 为计算所需各工艺设备的数量提供资料和依据;(4) 为投资概算提供分析的依据;(5) 为投产后的生产技术管理,生产指标分析对比提供参考。

工艺流程计算的依据为保证工艺流程计算结果的准确性和提供数据的可靠性,在流程计算时必须依据:(1) 已经科学合理的选择确定的工艺流程;(2) 已经整理合格的入厂(入选)原煤的筛分、浮沉及可选性试验资料;(3) 设计规范规定并符合实际的各种技术参数;(4) 根据选煤厂的生产能力和工作制度,可推算出的小时处理量: t 0T Q Q(4-1)式中 Q —— 选煤厂小时处理量,t/h ;—— 选煤厂年生产能力,t/h ;T —— 选煤厂年工作日数,d/a ;t ——选煤厂日工作小时数,h/d;①非用户型选煤厂年工作日数可选330天,每日两班生产,工作按16小时计,即T==16;②用户型选煤厂的年工作制度可以与所服务的用户厂一致。

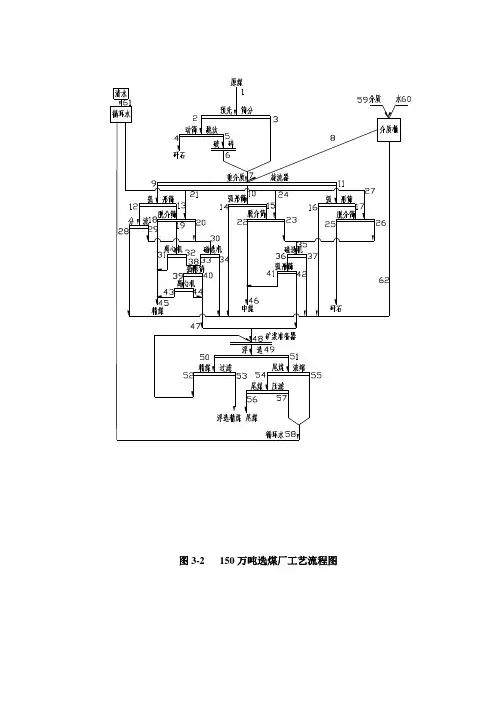

图3-2 150万吨选煤厂工艺流程图第4章 工艺流程的计算4.1介质流程的计算选煤厂旋流器小时入料量为7275.227(/)Q t h =,要求分选比重31.40(/)p g cm δ=原煤水分 5.0%Qn W =加重剂中磁性物比重35.0(/)f g cm δ=4.1.1给料中煤泥水的计算:取煤泥比重31.5(/)c g cm δ= 100%cn r =9.96 4.007.0020.96%m r r r r =++++=浮原次=给料中煤泥量:759.545(/)n m G Q r t h =⋅= 非磁性物的含量:59.545(/)c n G G t h == 原煤泥水量为:35275.22714.486(/)100100Qnn Qn W W Q m h W =⋅⨯=-入=-5煤泥水的体积:59.54514.48654.1831.5nn n cG V W δ=+=+= 3(/)t m 煤泥水的密度:59.54514.4861.36654.183n n n n G W V ++∆===3(/)t m 煤泥水单位体积的固体含量:59.545g 1.09954.183n n n G V === 3(/)t m 4.1.2补加浓介质的性质的计算:设浓介质比重 2.0X ∆= 5.0f δ= 1.5c δ=浓介质中非磁性物的含量 5%cx r = 磁性物含量 95%fx r = 浓介质悬浮液的密度:5 1.54.47855% 1.595%f c X f cX c fX r r δδδδδ⋅⨯===⋅+⋅⨯+⨯ 3(/)t m补加介质中干介质质量1 2.010.28751 4.4781X X λδ∆--===-- 浓介质悬浮液的固体含量:0.2875 4.478 1.288X X g λδ=⋅=⨯=3(/)t m浓介质悬浮液的煤泥含量:31.2885%0.064(/)cX X cX g g r t m =⋅=⨯= 浓介质悬浮液的磁性物含量:31.2880.064 1.224(/)fX X cX g g g t m =-=-= 单位体积含水量:32.0 1.2880.712(/)X X X g t m ω=∆-=-=4.1.3确定工作介质的性质:要求分选比重:31.40(/)p g cm δ=取工作介质悬浮液的比重: 37 1.400.12 1.28(/)p t m δ∆=-∆=-= 查《旧手册》 Δ值在0.12~0.18之间 则工作介质中非磁性物含量最高极限值:77max 77()()100%()()n cn X x n cx n c n X X n n G r g V r r G g V ⋅⋅∆-∆+⋅⋅⋅∆-∆=⨯∆-∆+∆-∆59.545100%(2.0 1.28) 1.28854.1835%(1.28 1.366)100%59.545(2.0 1.28) 1.28854.183(1.28 1.366)115.47%⨯⨯-+⨯⨯⨯-=⨯⨯-+⨯⨯-= 取工作介质中非磁性物含量:7max 40%c c r r =< 则工作介质中磁性物含量:7710060%f c r r =-=7775 1.52.586540% 1.560%f c f c c f r r δδδδδ⋅⨯===⋅+⋅⨯+⨯ 3(/)t m介质中干介质的质量:7777(1)(1.281) 2.5860.4571 2.5861g δδ∆-⋅-⨯===--3(/)t m其中非磁性物含量:7770.45740%0.183c c g g r =⋅=⨯= 3(/)t m 磁性物含量:7770.4570.1830.274f c g g g =-=-= 3(/)t m 单位体积含水量:777 1.280.4570.823g ω=∆-=-= 3(/)t m4.1.4分选作业计算:确定循环介质量:选3GDMC1000/700 三产品重介旋流器,得:1.25275.2271.56220K Q n q ⋅⨯===7(台) 单台旋流器循环量为:V =6003(/)m h 总循环量:81200V = 3(/)m h 工作介质总量:78120054.1831254.183n V V V =+=+= 3(/)m h7770.4571254.183573.162G g V =⋅=⨯=(/)t h 777573.16240%229.265c c G G r =⋅=⨯=(/)t h 777573.162229.265343.897f c G G G =-=-=(/)t h7770.8231254.1831032.193W V ω=⋅=⨯=3(/)m h求循环介质其它参数:87573.16259.545513.617n G G G =-=-=(/)t h 87229.26559.545169.720c c n G G G =-=-=(/)t h 888513.617169.720343.897f c G G G =-=-=(/)t h871032.19314.4861017.707n W W W =-=-=3(/)m h 8888513.6171017.7971.2761200G W V ++∆===(/)Kg L 888169.720100%100%33.044%513.617c c G r G =⨯=⨯= 8810010033.04466.956%f c r r =-=-=旋流器一段分选作业计算:设一段旋流器溢流中的悬浮液密度比工作介质低0.1,底流比工作介质高0.4,即:970.1 1.280.1 1.18∆=∆-=-=(/)Kg L70.4 1.280.4 1.68∆=∆+=+=底(/)Kg L7979 1.28 1.181254.183250.8371.68 1.18V V ∆-∆-=⋅=⨯=∆-∆-底底3(/)m h97V 1254.183250.8371003.346V V =--=底=3(/)m h设底流中磁性物含量比工作介质高10%:710%60%10%70%f f r r =+=+=底1001007030%c f r r =-=-=底底5 1.52.941530% 1.570%f c f f c c f r r δδδδδ⋅⨯===⋅+⋅⨯+⨯底底底3(/)t m(1)(1.681) 2.941 1.0301 2.9411g δδ∆-⋅-⨯===--底底底底3(/)t m1.03030%0.309c c g g r =⋅=⨯=底底底3(/)t m 1.0300.3090.721f c g g g =-=-=底底底 3(/)t m1.68 1.0300.650g ω=∆-=-=底底底 3(/)t m1.030250.837258.362G g V =⋅=⨯=底底底(/)t h 258.36230%77.509c c G G r =⋅=⨯=底底底(/)t h 258.36277.509180.853f c G G G =-=-=底底底(/)t h 0.6650250.837163.044W V ω=⋅=⨯=底底底3(/)m h 9573.162258.362314.800G G G =-=-=7底(/)t h 9229.26577.509151.756c G G G =-=-=c7c 底(/)t h 9314.800151.756163.044f G G G =-=-=9c9(/)t h1032.193163.044869.149W W W =-=-=97底3(/)m h999314.8000.3141003.346G g V ===3(/)t m 999151.7560.1511003.346c c G g V ===3(/)t m 90.3140.1510.163f g g g =-=-=9c93(/)t m999869.1490.8661003.346W V ω===3(/)t m 9990.3140.866 1.180g ω∆=+=+=3(/)t m 9∆与假定值相同,说明以上计算无误。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!""""第四篇选煤厂工艺流程的计算第一章工艺流程计算的目的、依据和原则第一节工艺流程计算的目的在选煤厂设计过程中,工艺流程的计算是其中一项重要的环节,是在已确定的工艺流程和选煤厂工作制度下进行的。

工艺流程计算应达到以下目的:(!)计算出各作业入料和排料的数量和质量;(")计算工艺流程的煤水、介质数量和质量的平衡,为绘制数质量工艺流程图提供可靠的依据;(#)计算所需各工艺设备的数量提供资料和依据;($)为投资概算提供分析的依据;(%)投产后的生产技术管理,生产指标分析对比提供依据。

第二节工艺流程计算的依据为保证工艺流程计算结果的准确性和提供数字的可靠性,在工艺流程计算时必须依据:(!)科学合理地选择确定工艺的流程;·!%#·第一章工艺流程计算的目的、依据和原则(!)选择确定工艺流程时所用的入厂(入选)原料煤的筛分、浮沉及可选性试验资料;(")工艺流程计算过程中选择确定、并符合实际的各种技术参数;(#)依据设计委托书中所规定的选煤厂年生产能力和工作制度。

所推算出的小时处理量公式如下:!$!%"&#(#’(’()式中!———选煤厂小时处理量,)*+;!%———选煤厂年生产能力,)*,;"———选煤厂年工作日数,-*,;#———选煤厂日工作小时数,+*-。

选煤厂工艺流程

工艺为原煤经原煤卸煤场进入原煤准备车间,经除杂、筛分、排矸、破碎后进入主厂房,大块矸石进入大块矸石仓。

小于50mm的原煤在主厂房经过有压三产品重介旋流器分选出精煤、中煤、矸石三种产品。

三种产品经过脱介、脱水后,精煤、中煤和矸石分别进入精煤产品仓、中煤仓和矸石仓。

精煤脱介筛下的稀介质、精煤离心机离心液与分流箱分流出的介质一起进入精煤稀介质桶,中、矸脱介筛下的稀介质与中煤离心机的离心液一起进入中矸稀介质桶,再泵至磁选机磁选回收,磁选精矿和筛下合格介质返回合格介质桶循环使用;精煤磁选尾矿由泵打至精煤泥浓缩旋流器分级,中矸磁选机磁尾矿由泵打至中矸煤泥浓缩旋流器分级,主选车间脱泥筛下的煤泥水进入浓缩煤泥旋流器分级,旋流器底流经TBS煤泥分选机分选;中矸旋流器底流与TBS分选机底流一起进入高频筛脱水回收作为中煤产品,精煤分级旋流器底流与TBS 溢流一起进入弧形筛脱水,筛上物进入离心机再次脱水后精煤泥作为精煤产品。

精煤分级旋流器溢流与煤泥分级旋流器溢流一起进入浮选机进行浮选,浮选精煤经加压过滤机与精煤快开压滤机处理后作为精煤产品。

浮选尾矿、中矸旋流器溢流、高频筛筛下水一起进入一段浓缩机,一段浓缩底流经泵打至煤泥沉降离心机,脱水回收后进入中煤;溢流进入二段浓缩机经浓缩后,二段浓缩底流进入尾煤压滤机进行压滤,

压滤后煤泥运往煤泥卸料场,溢流作为循环水;另一台浓缩机作为事故浓缩机,与生产浓缩机相互备用,以保证煤泥厂内回收、实现洗水闭路循环。

二段浓缩机溢流、煤泥压滤机滤液与精煤加压过滤机滤液一起作为循环水循环使用。

为保证细煤泥的浓缩效果,配备药剂自动添加装置。

流程计算选煤作业计算的目的首先是为了设计新选煤厂,预测选煤分选效果,判断可能达到的工艺指标。

其次是为了管理与检查选煤厂生产过程是否已达到最佳或较好的生产指标,从而可以提出一些技术措施。

这对于单机或系统检查,就显得十分必要。

前面根据原始资料的分析、综合、计算,获得选煤产品平衡表,这只是在理想条件下,可能达到的最好指标,称为理论平衡表,但在实际生产中不可能达到,因此,重要的工作是根据已掌握的实际规律,将理论的指标转化为实际的指标。

在选煤厂设计中,究竟考虑哪些因素,才能使理论指标加以调整修正,从而制定出符合实际情况的选煤产品实际平衡表。

重力分选过程不同密度的物料在产品中的混杂程度及其规律性问题的探讨,是从理论指标转化为实际指标的重要依据。

至于在分选过程中,煤与矸石的密碎,矸石的水溶作用等产生的部分次生煤泥的问题,须根据资料或经验数据加以调整。

选煤作业的计算,仍然是根据进入作业的物料和自该作业排除的物料在数量和质量方面的平衡原则进行计算的。

从选煤流程结构分析,选煤作业分选过程的形式,原料煤可以分成两种产品、或三种产品,也有的选煤机本身包含着循环负荷,但不能最为一种最终产品。

4.1 工艺流程计算的目的、依据和原则4.1.1工艺流程计算的目的在选煤厂设计过程中,工艺流程的计算是其中一项重要的环节,是在已确定工艺流程和工作制度下进行的。

工艺流程应达以下目的:(1)计算出整个作业入料和排料的数量和质量;(2)是整个工艺流程的煤、水、介质数量和质量达到平衡,为绘制数、质量工艺流程图提供可靠地依据;(3)为计算所需各工艺设备的数量提供资料和依据;(4)为投资概算提供分析的依据;(5)为投产后的生产技术管理,生产指标分析对比提供参考。

4.1.2 工艺流程计算的依据为保证工艺流程计算结果的准确性和提供数据的可靠性,在流程计算时必须依据:(1)已经科学合理的选择确定的工艺流程;(2)已经整理合格的入厂(入选)原煤的筛分、浮沉及可选性试验资料;(3)设计规范规定并符合实际的各种技术参数;(4)根据选煤厂的生产能力和工作制度,可推算出的小时处理量:Q式中Q —-选煤厂小时处理量,t/h ;Q O选煤厂年生产能力,t/h ; T选煤厂年工作日数,d/a ;t— 选煤厂日工作小时数,h/d ;① 非用户型选煤厂年工作日数可选 330天,每日两班生产,工作按16小时计,即T=330.t=16 ; ② 用户型选煤厂的年工作制度可以与所服务的用户厂一致。