超低品位铁矿开发综合利用技术

- 格式:doc

- 大小:46.50 KB

- 文档页数:8

利用低品位铁矿资源的技术研究随着我国经济的不断发展,对于铁矿石产品的需求也在逐年增加。

不过,我国的铁矿石资源整体处于中低品位状态,仅有少量高品位铁矿石资源,这对于我国钢铁生产企业来说造成了一定的压力。

因此,如何利用低品位铁矿石资源已成为我国矿业工作者需要重点研究的问题。

本文将探讨目前利用低品位铁矿石资源所应用的技术和存在的问题。

一、利用低品位铁矿资源的技术1. 磁选磁选指的是将磁性物质和非磁性物质通过磁场的作用区分开来的技术。

在低品位铁矿的处理过程中,磁选工艺得到了广泛的应用,由于铁矿石中含有一定量的磁性物质(如磁铁矿、赤铁矿等),通过针对这些磁性物质的磁选工艺,能够有效地提高铁矿石的品位和铁的回收率。

2. 浮选浮选是一种广泛应用于湿法矿石选矿的物化技术,其原理是利用不同物质在水中的亲水性和疏水性区分开来的方法。

浮选的基本流程是把矿物颗粒浸泡在药剂水溶液中,通过搅拌和掺气将颗粒吸附在气泡上,然后将气泡浮出矿浆,并与冷沉淀相分离。

浮选技术应用时可不断地往矿浆中掺入药剂,从而达到良好的分离效果。

3. 贫矿焙烧贫矿焙烧是一种普遍应用在低品位铁矿石选矿中的技术,其原理是通过加热铁矿精矿,使铁、硫化物、水等挥发掉,达到提高铁精矿品位的目的。

针对一些低品位铁矿,通过焙烧工艺,可以将其转化成更高品位的铁精矿,在提高铁矿石品位的过程中起到了至关重要的作用。

二、存在的问题1. 能耗高低品位铁矿石一般含有较高的杂质,在进行选矿过程中需要不断地进行加热、磁选、浮选等过程,而这些过程的能耗非常高,同时也会显著增加生产成本。

因此,如何降低低品位铁矿石选矿的能耗,是当前矿业工作者需要重点研究的问题。

2. 尾矿处置难题在低品位铁矿的选矿过程中,由于针对矿石进行不断的处理、磨碎等过程,会产生大量的废弃尾矿。

这些尾矿中含有大量的杂质和有害成分,如何处理这些尾矿成为当前低品位铁矿石资源开发的难题之一。

三、结语利用低品位铁矿资源是我国矿业工作者需要重点关注的问题,通过不断地磁选、浮选、焙烧等工艺的不断梳理和完善,可以提高铁矿石的品位,降低生产成本,使得我国钢铁生产能够稳步发展。

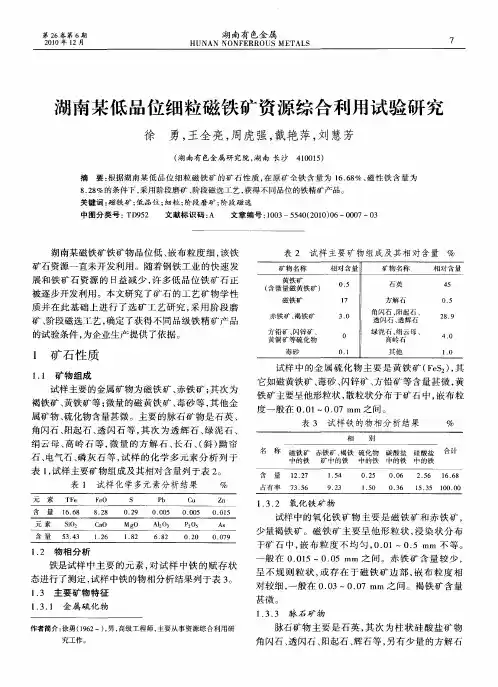

浅谈低品位矿石综合利用周文初(江西铜业集团武山铜矿,江西 瑞昌 332204)摘 要:从资源的开发利用及矿山可持续发展的角度,简要的对江西铜业集团某矿山低品位矿石开采的可行性及必要性进行分析,阐述低品位矿的综合利用对矿山所产生的经济效益及社会效益。

关键词:可持续发展;低品位矿石;资源综合利用中图分类号:TD985 文献标识码:A 文章编号:1002-5065(2020)22-0192-2Comprehensive utilization of low grade oreZHOU Wen-chu(Wushan Copper Mine of Jiangxi Copper Group,Ruichang 332204,China)Abstract: From the perspective of resource development and sustainable development of mine, the feasibility and necessity of mining low-grade ore in Wushan Copper Mine are briefly analyzed, and the economic and social benefits of comprehensive utilization of low-grade ore are expounded.Keywords: sustainable development; low grade ore; comprehensive utilization of resources随着国家工业化的不断进步,多数老矿山资源枯竭,传统的采矿方式已经不能满足新时期矿产开发的需要,对于低品位矿的综合开发利用,已经是迫在眉睫,因此如何合理的综合开发低品位矿已经成为了该矿发展的关键。

1 矿山简介该矿从1966年开始设计、基建,到2008年先后进行了一期工程(北矿带),二期工程(南矿带续建),三期工程正在基建准备,北矿带采选技术改造及改进等工程建设。

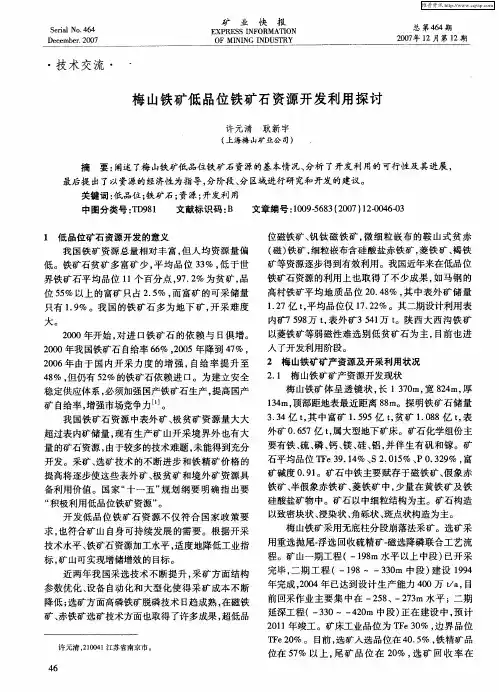

超贫钒钛磁铁矿尾矿磷钛资源回收利用技术2013-04-17 | 来源:矿产资源储量司| 【大中小】【打印】【关闭】一、技术类型金属矿山综合利用技术。

二、适用范围超贫磁铁矿、超贫钒钛磁铁矿的尾矿磷、钛回收。

三、技术内容(一)基本原理利用磁选机将矿物中的磁性铁选出,然后用浮选来选出磷精矿和钛精矿,浮选是利用矿物的表面亲疏水性来将不同矿物分离开,加入适当的药剂使有用矿物疏水,以便随气泡浮出。

(二)关键技术提高一段磨矿细度,引进新型选磷浮选捕收剂,选磷浮选加温,提高选磷浮选浓度,采用新型MOH捕收剂,提高选钛技术指标,提高强磁机场强,选钛尾矿再磨再选。

(三)工艺流程采矿目前采用露天开采,矿石通过汽车运送到选厂。

选厂碎矿流程为三段一闭路流程。

选别流程先选铁,后选钛选磷。

选铁流程为阶段磨矿阶段选别流程(二段磨矿三段磁选流程),选铁尾矿经过二段强磁+磨矿+浮选流程选出钛精矿,强磁总尾矿通过磷浮选选出磷精矿。

四、主要技术指标采矿贫化率5%、采矿回收率95%以上。

选矿回收率TFe36.33%。

P2O542.42%、TiO217.36%。

铁精矿产率9.84%、磷精矿产率5.81%、钛精矿产率1.99%。

铁精矿品位TFe58.80%,磷精矿品位P2O535.35%,钛精矿品位TiO245.50%。

五、典型实例及成效近几年来,双滦建龙公司对选磷选钛工艺做了大量技术创新工作。

磷钛的实际回收率逐年提高,2011年铁磷钛实际回收率分别为36.33%、42.42%、17.36%。

通过综合回收利用铁、钛、磷等元素,减少了尾矿排放量,每年可盘活尾矿资源140万吨。

六、推广前景建龙矿业的生产工艺流程是先选铁,然后从铁尾矿中选钛、选磷,在前期生产铁精粉阶段成本核算时,已经把采矿、运输、破碎、磨矿等环节的成本摊销,因此,综合生产成本大大降低,因此大大增加了钛精粉和磷精粉的利润空间,经济效益十分可观。

公司自投产后累计上缴利税1.6亿元,在扩建项目投产后,每年能上缴利税约2亿元左右。

79矿产资源Mineral resources新疆低品位钒钛磁铁矿资源综合开发利用的前景马东林,巩伟军,李广涛(新疆八钢矿业资源公司,新疆 乌鲁木齐 830022)摘 要:本文主要以新疆低品位钒钛磁铁矿资源综合利用为研究对象,从国家政策层面、技术创新、绿色矿山建设、环境保护等方面对低品位钒钛磁铁矿资源开发及综合利用的进行探索,提出企业要走规模化、产业化、生态绿色发展之路,政府层面要进行积极的政策引导和扶持、促进低品位钒钛磁铁矿资源开发做到有序、合理的开发,资源的充分综合得到利用,节约国家的矿产资源,从而进一步盘活低品位钒钛磁铁矿的资源。

关键词:铁矿战略;钛产业链;低品位;钒钛磁铁矿;资源综合利用中图分类号:TD926.4 文献标识码:A 文章编号:11-5004(2021)16-0079-2收稿日期:2021-08作者简介:马东林 ,男,汉族,四川人,本科,工程师,研究方向:矿山地质、釆矿、选矿、矿山管理。

钒钛磁铁矿是我国钒、钛产品的主要来源,也是钢铁工业不可缺少的主要原料。

钛被广泛应用于航空、航天、石油、化工、冶金、电力、电解、国防、日常生活器具等工业生产中,被誉为“现代金属”和继钢铁、铝之后的 “第三金属”等称号,钒被称为“现代工业味精”,在钢铁、化工、航空航天等领域应用广泛,其中85%应用于钢铁工业,对于钢铁的冶炼具有特定的使用价值。

中国是钛、钒的生产和消费大国,根据国家行业协会统计数据,近十年来国内钛、钒的需求一直处于上升趋势。

中国钒钛矿资源主要集中在攀枝花地区,占80%~90%,多以开采难度大的钒钛磁铁矿形态存在。

虽然我国的钛矿资源较为丰富,但是由于高品位的钛矿资源不多,不能实现自给自足,每年都需要大量的进口。

随着国家钢铁产业结构调整和钢铁业整合的力度加大,以及国家进口铁矿和加快国内的铁矿开发的战略调整,对铁矿的需求进一步加大[1]。

一方面市场对铁精矿和钛矿产品有大量需求缺口,价格稳步在高位运行;另一方面钒钛矿开发利用缓慢无法满足,甚至有些低品位钒钛磁铁矿不能办理合规的手续。

一等奖(25项)2005002 可可塔勒多金属矿带隐伏矿定位预测研究北京矿产地质研究院、新疆有色地质勘查局706队、新疆有色地质勘查局物探大队王京彬、李嘉兴、张进红、丁汝福、方同辉、姜俊、马忠美、刘钢、王书来2005013 高温复杂矿体区域整体崩落采矿技术试验研究北京矿冶研究总院、华锡集团铜坑矿张友宝、孙忠铭、苏家红、陈何、潘家旭、刘建东、韦方景、杨伟忠、余斌、曾伦生、莫荣世、王湖鑫、刘孟宏、韦可利、吴增强2005017 深部难采矿床安全高效开采综合技术长沙矿山研究院、凡口铅锌矿、中南大学周爱民、郑文达、李庶林、吴超、李向东、李宇辉、赵金三、胡汉华、练伟春、尹贤刚、龙显日、周益龙、李键雄、李孜军2005018 复杂采空区上大型露天矿安全开采技术研究中南大学、河南洛钼集团有限责任公司李夕兵、李发本、赵国彦、杨建波、周子龙、秦豫辉、丁德馨、张五兴、刘爱华、谢九敬、刘志祥、党国建、李地元、王永红2005025 铅锌硫化矿浮选过程清洁生产技术的研究与应用南京栖霞山锌阳矿业有限公司、广东工业大学王方汉、孙水裕、缪建成、刘如意、曹维勤、汤成龙、谢光炎、胡继华、肖斌云、戴文灿、马斌、吕宏芝、宁寻安2005043 铝土矿反浮选脱硅生产氧化铝新工艺工业试验中国铝业股份有限公司郑州研究院、中南大学、中国铝业股份有限公司中州分公司、中国铝业股份有限公司矿业分公司(四项合并)熊维平、胡岳华、李旺兴、王毓华、杨巧芳、顾帼华、狄杰宾、何平波、白万全、邓海波、刘焦萍、樊大林、赵清杰、陈湘清、黄海波、张芹、冯发运、张拥军、蒋昊、李余才、刘晓文、陈兴华、刘亚山、韩中岭2005209超低品位铁矿开发综合利用技术研究北京矿冶研究总院、河北奥威鑫鑫矿业公司饶绮麟、杨菊、谭春华、张士海、陈伟、郎平振、刘国富、陈金中、张锋、董书革、谭玉莲、徐尚成、石建国、赵国杰、刘景江、王建军、尚建刚2005033 纤维状超细特种镍粉制备新方法中南大学、深圳市中金岭南有色金属股份有限公司张传福、李清湘、邬建辉、王国华、黎昌俊、刘荣义、湛菁、戴曦、郑顺德、王涌淦、吕新娟2005037 紫金山铜矿生物提铜技术研究与工业应用北京有色金属研究总院、紫金矿业集团股份有限公司陈景河、阮仁满、温建康、邹来昌、宋永胜、巫銮东、吴健辉、路殿坤、姚国成、杨丽梅、武名麟、董清海、刘文彦、吴在玖、郑其、孙鹏2005038 富氧顶吹铜熔池熔炼技术云南铜业股份有限公司、中国有色工程设计研究总院史谊峰、杨小琴、黄善富、付江、李云、杨毓和、尉克俭、张邦琪、杨堃、刘红斌、徐建炎、杨伟、李啸东、林晓芳、陈忠良、高庚2005039 金川镍闪速熔炼技术创新与扩产研究金川集团有限公司王伟、王树清、王智、王栋兴、王树亮、李光、王涛、陆金忠、万爱东、藏传利、张更生、冯卫斌、王万涛、柳琳、张德伦2005061 350kA特大型铝电解槽的技术开发及系列应用青铜峡铝业集团有限公司、中铝国际贵阳铝镁设计研究院刘松林、江献镔、兰涛、安德军、邱洪俊、殷恩生、杨富强、田庆红、郝胜新、韩笑天、王绍鹏、郭海龙、梁晓光、刘永刚、于永涛、周铁托2005064 影响铝电解槽寿命关键技术研究中国铝业股份有限公司郑州研究院、中国铝业股份有限公司青海分公司、中国铝业股份有限公司贵州分公司李旺兴、刘凤琴、冷正旭、刘钢、黎云、谢青松、王煊、王玉、郭刚、龚春雷、邱仕麟、王平、刘钢、姜治安、毛继红、张生凯2005066 350kA特大型预焙阳极铝电解槽研制中铝国际沈阳铝镁设计研究院、河南神火集团有限公司杨晓东、李孟臻、王汝良、贾新武、王桂芝、李志勤、邱阳、王洪涛、邹智勇、孙廷瑞、张万福、程祥、霍岱明、陈忠德、沈山鸣、邓廷振2005071 大型铝电解槽中间通道转运工艺及启明星300kA槽综合技术开发与应用四川启明星铝业有限责任公司、中铝国际贵阳铝镁设计研究院王有来、陈才荣、苏旭燕、韩笑天、李勇、李琏、秦卫中、田庆红、张树东、郭海龙、李炜煜、邓少强、陈泽华、刘坚、王民、程然2005085 新型高精度框架材料LE192带材研制洛阳铜加工集团有限责任公司钟卫佳、李宏磊、牛立业、程万林、陈少华、刘正斌、路俊攀、何伯恂、黄自欣、陈江桥、黄亚飞、纪庆、姚红海、刘富良、潘国安2005090 高档金刚石工具的开发及应用桂林矿产地质研究院吕智、郭桦、莫时雄、谢志刚、宋京新、王智慧、唐振兴、周斌、林峰、李坊明、冯跃、周卫宁2005109 形状记忆合金应用研究与关键技术开发北京有色金属研究总院米绪军、江轩、朱明、郭锦芳、高宝东、缪卫东、刘克付、柳美荣、王江波、冯昭伟、唐金标、陈爽、栗华矗、冯景苏、寇亚明、刘坤鹏2005110 水平GaAs单晶材料产业化北京有色金属研究总院郑安生、屠海令、王继荣、武壮文、张岳、于洪国、龙彪、上官永恒、张海涛、王彤涵、李超、袁泽海、赵静敏、夏海波、李爱兵、宋斌2005113 低温钛合金的开发研究西北有色金属研究院杨冠军、周廉、杜宇、于振涛、蔡学章、邓炬、杨琳、刘伟、常辉、张伟锋2005114 大吨位电炉熔炼-潜液转流-多头多流水平连铸棒技术和设备宁波金田铜业(集团)股份有限公司方友良、王永如、张学士、洪燮平、李红卫、张建华、邵高科、丁国安、李峰、楼春章、叶国海、张荣华、朱云福2005132 CS-100高气压环形潜孔钻机长沙矿山研究院、铜陵有色金属(集团)公司李东明、王毅、范湘生、高云、阎立民、唐安平、汪正南、姜超、张四清、曾嵘、梁树人、宋菊峰、闫杰、何漫江、陶照园、胡智君2005147 大极板电解铜自动化生产线成套技术及装备的研究与开发南昌有色冶金设计研究院、金川集团有限公司程海帆、李永军、周小平、邓爱民、金培、张晓军、黄程凯、陈浩、黄湘、张二为、蓝慧文、余智艳、胡兴、李国岭、赵新生、杨志坚2005159 BPSM-Ⅰ型在线粒度分析仪的研制北京矿冶研究总院周俊武、宋晓明、徐宁、周煜年、李伟、王俊鹏、卢晓、范红卫、朱腊梅、曾任京、王瑞英、兰师明、黄小荣2005182 铝合金及镁合金系列标准样品的研制及应用西南铝业(集团)有限责任公司、中国有色金属工业标准计量质量研究所、抚顺铝厂朱学纯、黄平、范顺科、尹晓辉、韦志宏、吴洪军、吴玉春、胡永利、陈瑜、范云强、彭速中、易传江、刘功达、钟玲、王向红、蒋萍二等奖(75项)2005004 水口山矿田深边部及外围隐伏铅锌矿综合找矿研究桂林矿产地质研究院、水口山有色金属有限责任公司黄永平、刘振国、唐红松、刘川宁、彭云奇、韦龙明、周奇明、谭中阳、谢世业、敬荣中、阳友华、杨立功、徐文杰2005006 贵州省丹寨县排庭地区金矿评价报告贵州省有色地质矿产勘查院、桂林矿产地质研究院董家龙、刘幼平、武国辉、陈兴龙、金中国、唐红松、张克学、廖登志、张伦尉、邓红前、肖宪国、董光贵2005007 黔西北地区铅锌银矿床地质特征、成矿规律、找矿方向及资源评价研究贵州省有色地质矿产勘查院、桂林矿产地质研究院武国辉、董家龙、陈兴龙、张伦尉、刘幼平、金中国、董光贵、黄永平、曾道国、肖宪国、扬明德、余未来2005008 东昆仑成矿带东段资源评价井中立体物探方法技术示范有色金属矿产地质调查中心北京勘查资源技术中心、有色金属矿产地质调查中心桂林矿产地质调查所、青海省有色勘查局地质矿产勘查院、青海省西部矿业地质勘查有限责任公司徐振超、徐诗春、张普斌、刘川宁、樊俊昌、沈小荣、杨自安、张玉池、潘彤、孙淑秋、曾广文、张建国、朱谷昌2005009 金属矿矿井通风系统优化技术大冶有色金属有限公司、中南大学谢本贤、吴超、王根、阮琼平、李孜军、余利先、吴国珉、周勃、鲍侠杰、李代康、张刚、詹佑铭2005010 平果铝土矿那豆矿区持续稳定供矿配矿研究中国铝业股份有限公司广西分公司、长沙有色冶金设计研究院程运材、祝瑞勤、杨海洋、肖跃民、罗桂民、黎常青、何蔚、吴秀琼、黄华勇、廖江南、韦立凡、涂金华2005012 铁古坑低品位混合矿露天陡帮控爆分采技术研究北京矿冶研究总院、河南安钢集团舞阳矿业有限责任公司余斌、刘保平、韩绿林、刘坚、李朝宾、王海军、吉兆宁、宋学增、郭学军、孙忠铭、王海伟、文启富2005016 滨海矿床残难矿体开采综合技术试验研究长沙矿山研究院、山东黄金集团有限公司三山岛金矿周爱民、李光兴、刘志君、张绍忠、邓绍萍、龚浩源、赵杰、刘文可、韩强、尹贤刚、高喜祥、夏登玺2005021 大型露天矿开采综合优化研究江西铜业股份有限公司、南昌有色冶金设计研究院黄勇、魏中超、张瑾、任建国、高祥、龚清田、李小平、胡明清、申其鸿、杨志超、万昌林、金伟军2005023 一段磨新装补球方法的开发及应用研究昆明理工大学、大红山铜矿段希祥、戴惠新、周平、曹亦俊、李德、王春、赵高举、刘伟云、姚志华、吕振江、张兴华、刘让2005024 锡铁山铅锌矿深部矿石及各采点矿石配比选矿试验研究西部矿业股份有限公司、西北矿冶研究院、青海西部矿业工程技术研究有限公司林大泽、李跃林、胡保栓、张忠平、张永德、李福兰、何海涛、肖云、严海军、孙远礼、吴敏、刘栓旺2005029 黄岗铁锡钨复杂多金属矿综合利用研究北京矿冶研究总院、内蒙古黄岗矿业有限责任公司牛占维、王中明、王玉成、霍明亮、赵纯禄、杨仕勇、尚衍波、程新朝、陈经华、肖巧斌、方启学、江中鹏2005030 复杂难处理钽铌钨矿高效选冶新技术研究广州有色金属研究院、赣州有色冶金研究所、江西大吉山钨业有限公司、中国有色金属工业技术开发交流中心管建红、邹霓、甘正圣、邹汾生、欧阳红、罗贤仁、高玉德、李平、刘辉、许新邦、余党华、管则皋、胡凤英2005034 鼓风炉强化熔炼节能环保新工艺研究云南冶金集团总公司王吉坤、董英、嵇晓沧、戴德文、周廷熙、鄢亚玲、杨金洪、赵修明、向勇、陶学虎、张雄飞、陈中华2005035 熔池熔炼—连续烟化法处理高钨电炉锡渣和低品位锑矿研究云南冶金集团总公司技术中心、昆明冶金研究院、云南木利锑业有限公司王吉坤、雷霆、罗振乾、伙国能、龙学谱、伏小嘎、张红耀、陆磊、陈中华、李长伟、王日星2005036 硒提纯新技术开发云南铜业科技发展股份有限公司、昆明理工大学吴龙泉、杨斌、戴永年、张豫、刘永成、白松、杨部正、王家贵、吴昆华2005040 一水硬铝石高浓度精液分流生产砂状氧化铝技术中国铝业股份有限公司郑州研究院李旺兴、尹中林、樊大林、杨志民、赵清杰、白万全、李新华、赵春芳、闫晓军、张树朝、朱金勇、刘亚山2005049 混联法高浓度氧化铝生产工艺技术研究应用中国铝业股份有限公司贵州分公司柳健康、刘建钢、王奎、何在平、王强、刘昌洌、张磊、刘世黔、王文志、李丛生、薛银昌、龚强2005051 制药专用吸附氧化铝研制与生产山东铝业公司张道刚、马经鑫、孟庆梓、庄清海、谢圣洪、岳均宏、李翠兰、王炎、王加伟、张会萍、陈秀荣、王树清2005053 提高4A沸石产品质量和产量的工艺研究中国铝业股份有限公司山东分公司霍登伟、赵善雷、朱德学、冯晓明、邢国、赵言培、王智锦、文钦果、张华、焦念生、周文辉、刘延东2005055 陶瓷滤膜载体用α-氧化铝的研制及应用中国长城铝业公司河南长兴实业有限公司、郑州长兴特种氧化铝有限公司孙志昂、张子亮、吴一峰、张松斌、蒋晓辉、白桦、徐静、张冬梅、王胜兰2005059 无外加热式铝铸造混合炉节能新技术山西阳泉铝业股份有限公司梁璧、郭瑞鸿、梁伟、李纯晶、徐彦国、罗淞、石文斌、刘石平、王忠文、周洪涛、周子文、郭有恒2005063 中孚GY-320kA大型铝电解槽系列化生产技术开发河南中孚实业股份有限公司、中铝国际贵阳铝镁设计研究院梁学民、王其隆、李双才、邱枫、张松江、程然、郭超然、刘立斌、杨朝红、牛林平、周铁托、李军锋2005067 气幕铸造系统工艺装备优化提高研究中国铝业股份有限公司贵州分公司黎云、杨孟刚、谢青松、龚春雷、向容驿、吴鸿、张金明、刘钢、文东辉、毕昌武、王顺辉、刘冬梅2005078 生阳极制造新工艺的开发与应用四川启明星铝业有限责任公司、中铝国际贵阳铝镁设计研究院苏旭燕、陈才荣、王有来、黄粮成、邓文、宁前进、陈向阳、谢松泉、丁帮平、张树胜、贺磊、龚石开2005080 低成本稀土蓄光型发光材料工业化及应用技术研究广州有色金属研究院倪海勇、周绍辉、肖方明、霍成章、李许波、丁建红、何汉波、刘志强、黄世炎、周彩鑫、黄朝辉、张震2005083 新型聚合物耐磨涂层材料西北矿冶研究院符嵩涛、吴国振、余江鸿、吴斌、王进龙、杨进忠、李冠军、刘厚明2005084 Al-Ti-C晶粒细化剂生产新工艺中国铝业股份有限公司郑州研究院任智森、孟保平、杨国英、张英、姚素娟、关武红2005088 电沉积法制备多功能复合材料的关键技术研究与产业化昆明理工大学、昆明理工恒达科技有限公司郭忠诚、杨显万、朱晓云、徐瑞东、曹建春、龙晋明2005091 高强铝合金复合超高韧强化新技术的开发和应用西南铝业(集团)有限责任公司曾苏民、潘复生、黎文献、陈华、彭速中、唐剑、杜恒安、黄平、王正安、方清万、李平、杨海虹2005093 大功率硅管用关键Ag- 28Cu/4J29复合焊料贵研铂业股份有限公司周世平、王耀东、俞建树、杨富陶、王健、唐敏、王彦、李靖华、卢绍平2005094 制冷机壳引线绝缘耐压密封材料贵研铂业股份有限公司刘泽光、许昆、罗锡明、陈登权、陈家林、陈志全、陈伏生、陈军2005099 高品质新型粉状、膏状焊接材料广州有色金属研究院陈志祥、杨凯珍、黄齐博、刘福平、曾燕、蔡志红、蔡沛沛、刘宏江、刘凤美、陈平、周美霞2005101 汽车同步器齿环及齿环材料高新张铜股份有限公司郭照相、张胜华、赵祥伟、王勇、唐伟2005103 机械活化强化硫化矿浸出过程的机制研究中南大学、长沙理工大学陈启元、胡慧萍、肖忠良、尹周澜、邹俭鹏2005106 TA19(Ti-6242)合金研制宝钛集团有限公司、北京有色金属研究总院、宝鸡钛业股份有限公司冯永琦、脱祥明、汪汉臣、叶文君、李渭清、王永强、惠松骁、陶海林、陈占乾、王鼎春、羊玉兰、于洋2005111 新型光学镀膜材料的制备技术及产业化北京有色金属研究总院张碧田、张明贤、王星明、段华英、龚述荣、潘德明、车小奎、王力军、朱京、储茂友、邓世斌、傅强2005118 新型高耐蚀、高效换热、超长铜合金冷凝管的开发及产业化浙江海亮股份有限公司曹建国、赵学龙、杨继德、陈玉良、郭均华、刘琥、魏连运2005120 高炉冷却壁用TU2热轧板产品开发研制洛阳铜加工集团有限责任公司李宏磊、牛立业、黄自欣、程万林、陈江桥、黄亚飞、陈少华、赵泽江、李建涛、孙水珠、潘国安、游金阁2005122 7A52铝合金锻造件与挤压件研制东北轻合金有限责任公司王涛、张万金、杨志强、聂波、刘显东、孙廷富、杨兵、王玉刚、王德满、李广宇、石永生、张宏伟2005123 汽车散热器专用GH70P耐腐蚀黄铜带及35~40微米级GT01A高精纯铜箔菏泽广源铜带有限责任公司(两项合并)刘洪勤、彭作华、常保平、孟祥东、王永生、冯守科2005126 车辆大型铝合金型材用扁挤压筒和特种模具研制开发西南铝业(集团)有限责任公司、北京有色金属研究总院刘静安、杨文敏、朱鸣峰、谢水生、饶茂、邓小三、王勇、谢滨、庄水源、黄凯、陈蜀玲、陈树辉2005127 非真空熔炼高强高导铜铬锆合金技术及产品北京万德鼎盛工贸有限公司刘殿逵、李刚、王涛2005128 大宽厚比整体带坯连铸结晶器成型技术北京中色建设机电设备有限公司桂源、侯厚陪、张耀斌、赵占京、刘同升、赵康甫、张胜升、陈向阳、欧勇铭、宫建华、谢凤华、李卫斌2005129 铝带箔拉弯矫直机组中色科技股份有限公司余铭皋、张京诚、蒋虬、刘越、安宁、张杰、张鹏翼、牛庆军、杨溪伟、戴有涛、张俊杰、王燕2005130 大型液压倾动式铝熔炼、保温、混合炉中色科技股份有限公司张策、石云卿、李同杰、赵卫东、刘敏、刘和平、罗文祥、蒋虬、张卫东、余广松、王元、国伟2005134 工业应用正压闪速焙烧炉焦炉煤气替代重油新技术中国铝业股份有限公司山西分公司马达卡、薛亮民、裴卫东、张占明、张立强、王天庆、姜集进、李少康、郭汉刚、马强、姬学良、原桂生2005138 全自动自清洁立式叶滤机的创新研究中国铝业股份有限公司山东分公司冯长森、侯健、邹润民、杨树林、牟晓红、高贵超、高慧民、马卫东、陈先杰、刘传斌、韩宁、高建军2005139 氧化铝系列粉体物料自动定量包装设备的研制与应用中国铝业股份有限公司山东分公司王士钊、宫会刚、王星锋、蔡安康、毕延军、张杰、王茂省、吴振东、陆新国、巩曰泰、牟洁2005142 鹅屠宰加工成套设备北京有色金属研究总院郑杰、李书生、周新明、杨汝禄、宋新强、金萌时、王博扬、赵玉坤、龚宝艳、康强、苗晓刚2005210 ZSG1642高效节能振动筛分给料机研制北京矿冶研究总院饶绮麟、郎平振、陈伟、董书革、王宗崴、杨福真、王同生、于静远、张广贤2005144 大规模铅、锌烟气治理自动化生产综合管理与控制技术湖南科技大学、湖南株冶火炬金属股份有限公司、湘潭市仪器仪表成套制造有限公司、湖南理工职业技术学院李学军、曹王剑、唐明成、郭跃平、毛鹏飞、黄忠民、曹修运、柏安民、易英敏、刘铁云、黄靖龙、阳小燕2005145 铝电合一特大型铝电解槽系列直供式供电整流技术河南中孚实业股份有限公司、中铝国际贵阳铝镁设计研究院梁学民、王其隆、李双才、周声振、张松江、李培康、吴月森、丁祖华、白文涛、祁晓牧、杜刚、杨华2005148 大型整流设备新技术的开发应用云南铝业股份有限公司、中铝国际贵阳铝镁设计研究院董仕毅、代祖让、田永、贺志辉、江朝洋、冯德金、万多稳、徐宏亮、晏金、唐波2005149 中国铝业中州分公司化学品氧化铝自动控制及生产管理系统中国铝业股份有限公司中州分公司牟学民、王永红、王荣俊、赵阳、千玉柱、邱远、王东新、杨海龙、张本举、王峰、乔敏灿、张文豪2005151 220KV GIS组合电器及220KV整流变压器第三绕组调压在铝电解厂中的应用中铝国际沈阳铝镁设计研究院、兰州连城铝业有限责任公司陈春明、李佰福、黄卫平、赵韧、高国富、袁进禹、李巍、王同砚、刘万祥、郑权、孟轶英、吴耀东2005152 铝用预焙阳极生产系统过程自动化开发与应用中铝国际沈阳铝镁设计研究院、兰州连城铝业有限责任公司李福军、陈卫国、尹翠杰、张利仁、徐萍、高登峰、杨玉亭、张维民、陆文全、潘延军、于进、张燕2005153 基于变论域模糊控制策略三重迭加交直流变换系统技术开发中国铝业股份有限公司贵州分公司李恩怀、向容驿、李宵燕、黎云、柳健康、宋琪、刘四清、金杰、曾垂新、蔡洪波、谭曲江、吴忠文2005155 阳极焙烧鲁棒多变量预估优化控制系统北京南山高科技有限公司马学增、李全在、孙海滨、董英路、兰建新、张永利、贾永义、杨星、李杰、高晓煜、张建伟、凌云杰2005156 煤气消耗预测与平衡认证分析技术及其应用中南大学、湖南华菱涟源钢铁有限公司吴敏、田建军、曹卫华、刘建群、熊永华、王跃平、陈解发、唐朝晖、廖宁、向婕、黄兆军、戴朝晖2005157 分布式设备管理系统中南大学信息科学与工程学院陈志刚、赵明、漆华妹、康劲、陈雅彬、江苏、刘安丰、曾碧卿、邓晓衡2005162 铜冶炼烟气制酸全流程网络控制与管理南昌耐林自动化有限公司、大冶有色金属有限公司涂厚银、顾毅、胡家宏、冯旭山、郑彪、陈同尧、刘强、黄武、潘强、李彦、朱平、左宏宜2005169 背压汽轮发电机组状态监测技术中国铝业股份有限公司河南分公司、郑州大学吕子剑、王卫平、陈乔平、杜全义、周培红、吕元龙、周泽贤、王向伟、赵凿元、周建平、赵镁翼、牛海莹、王伟丽、王大红2005180 铜及铜合金铸造及加工产品缺陷标准洛阳铜加工集团有限责任公司路俊攀、梅恒星、杨丽娟、张智强、张敬华、王庭芳、刘国胜、陈江桥、黄自欣、狄大江、邵胜忠2005181 铜合金光谱分析用控制样品及再校准样品的研制洛阳铜加工集团有限责任公司张敬华、原怀保、胡晓春、耿亚文、刘光辉、秦书平、夏庆珠、靳海明、王越奇、吴宪智、王怡、赵燕杰2005190 GB5237.6-2004《铝合金建筑型材第6部分隔热型材》福建省南平铝业有限公司、有色金属技术经济研究院、佛山金兰铝厂有限公司、福建闽发铝业有限公司、广东兴发创新股份有限公司、中国有色金属工业华南产品质量监督检验中心、广东坚美铝型材厂有限公司何则济、朱玉华、林洁、章吉林、林光磊、王来定、陈敏、潘仕健、谢志军、黄冈旭、张中兴、戴悦星2005191 铝生产能源消耗标准研究中国铝业股份有限公司河南分公司、中国铝业股份有限公司贵州分公司薛祎姝、白松涛、狄贵华、吕增旭、罗梅、李光明、牛利民、任剑2005192 ICP分析用和稀土分析用液体标准样品北京有色金属研究总院孟昭武、刘英、臧慕文、龙沛、刘春晓、童坚、郑永章、伍星、徐锁平2005193 稀土金属及其氧化物中非稀土杂质化学分析方法GB/T 12690.1~3—2002;GB/T 12690.4~13—2003 北京有色金属研究总院、中国有色金属工业标准计量质量研究所、包头稀土研究院、上海跃龙新材料股份有限公司、赣州有色冶金研究所、内蒙古包钢稀土高科技股份有限公司杨萍、许涛、刘鹏宇、亢锦文、封望亭、周晓东、谢贤惠、崔爱端、朱玉华、张翼民、谈世群、刘鸿2005195 赤泥堆场外坝外边坡植被护坡技术研究中国铝业股份有限公司广西分公司、北京矿冶研究总院刘永刚、李小平、刘时光、冷杰彬、张桂梅、马彦卿、吴缨、吴亚君、彭海峰、阮昀睿、兰艺、李仁连2005199 间歇式、高浓度氮氧化物治理技术及其应用研究北京矿冶研究总院、韶关冶炼厂吴义千、张伟健、汪靖、吴建强、肖沃辉、冯开行、林丽晖、黄羽飞、廖传海、关晓东、宁伟、吴平2005200 从铝型材厂酸渣中制备人造冰晶石的工业研究广州有色金属研究院叶富华、唐维学、叶富兴、张超达、周志平、康丽霞、熊文2005201 高原地区硫精矿制酸废渣综合利用新技术研究青海西部矿业工程技术研究有限公司林大泽、郑雅杰、张永德、肖智政、陈梦君、肖发新、彭振华、符丽纯、黄秋香、张鸣鲁、汪林、何承勇2005204 生姜中主要有效成分6-姜酚的分离研究北京矿冶研究总院李华昌、符斌、张雪红、李万春、汤淑芳、姚文、于力、刘世良、刘春峰、栾和林、章连香、刘春2005208 扫描电镜电子背散射衍射装置及数据处理系统北京有色金属研究总院孙丽虹、刘安生、邵贝羚、胡广勇、张希顺、孙继光、张启海、刘学民、杜风贞、黄玉生、马通达、杨海涛三等奖(75项)2005014 柿竹园多金属矿矿井通风系统的优化设计与调控新技术研究湖南柿竹园有色金属有限责任公司、江西理工大学陈旺星、袁节平、李济吾、周迪江、黄洪祥、刘澜明、熊正明、曾珊2005015 云锡矿井通风系统综合评价及增效降耗改造方法研究云南锡业集团有限责任公司、昆明冶金高等专科学校段永祥、吴锡煌、余庆华、程睿涵、代世贵、鄢宝禄、王永兵、周灿远2005019 沉积型铝土矿分层分级开采技术研究中国铝业股份有限公司山西分公司、中南大学吴爱祥、富崇彦、吴安福、姜立春、杜彦龙、侯斌、辛利民、赵运发2005020 孝义铝矿矿山CAD系统研究中国铝业股份有限公司山西分公司、江西理工大学黄勇、强小平、匡勇、富崇彦、吴安福、杜彦龙、侯斌、辛利民。

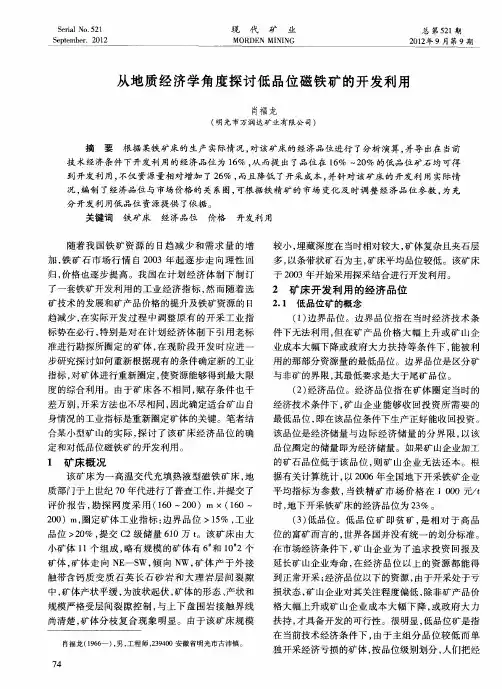

如何提高铁精矿品味?极贫和低品位铁矿石选矿技术近年来,随着国民经济持续快速增长,促使钢铁工业迅速发展,对矿产资源和矿产品的需求量越来越大,特别是对铁矿石的需求日益增加。

针对我国铁矿资源贫、细、杂的特点,综合开发利用超低品位铁矿石,是目前我国钢铁工业发展的一个重要途径。

用常规的工艺处理这种矿石,单位电耗高、钢耗高、水耗高,经济效益差。

因此迫切需要更多的领先技术和设备,来推动超低品位铁矿资源的高效开发与利用。

选择节能、高产量的超细碎设备柱磨机对铁矿石进行超细碎作业时,快速旋转的磨辊反复十多次碾压矿石成细粒及粉末状,由于有用矿物与脉石的结合界面的结合力较弱,当铁矿石在料层的状况下受到磨辊反复多次碾压和搓揉下,有用矿物与脉石的结合界面即会发生疲劳断裂或发生微裂纹和内应力,部分的结合界面也会完全分离。

这样很大一部分有用矿物便获得了完全的单体解离,另一部分没有完全单体解离的颗粒内部的结合界面处也会产生微裂纹或内应力。

当获得了完全单体解离或部分单体解离的颗粒进入预选作业粗粒抛尾时,便可获得品位较高的粗精矿和品位较低的尾矿。

这种脉石矿物较少的粗精矿进入球磨机时,没有完全单体解离的颗粒内部的结合界面由于含有大量的微裂纹和内应力,因此在球磨机中这部分颗粒中的有用矿物和脉石便获得了更好的单体解离。

极贫和低品位铁矿石经柱磨机超细碎后,预选可以进行大幅度的抛尾,获得较高品位的粗精矿和品位较低的尾矿,其原因在于柱磨机超细碎产品的粒度很小,粒度分布范围广,其中-5mm以下的粒级达80%以上,-1mm以下粒级达50%以上,-200目达20%左右。

其超细碎产品呈粉末状,所以这种粒级分布的铁矿石进行预选、粗粒抛尾会取得显著的选别效果。

一、极贫和低品位铁矿开发利用选矿技术针对极贫和低品位铁矿石的特点,小型试验我们采用了ZMJ900A柱磨机超细碎后进行了预先筛分—湿式弱磁选机预选粗粒抛尾—磨矿—湿式弱磁选机精选的新工艺和新设备的研究。

矿产资源节约与综合利用的几点思考作者:陈银银邓秀武王娟来源:《商情》2020年第33期河北滦平是我国北方重要的铁矿石产区,每年在为冶金企业提供近千万吨铁精矿的同时,还产生数千万吨铁矿尾矿。

目前,该县域内180余座尾矿库,存放铁矿尾矿约20亿吨。

这种尾矿大多堆放在铁矿山附近,不仅占用了大量土地,而且在汛期容易引发泥石流灾害,在冬春风季还容易产生扬沙。

本文认真分析滦平铁尾矿的资源属性与特点以及地理与环境优势,就铁尾矿资源化利用的定位、思路、目标、发展重点及支撑项目等方面进行深入研究,为滦平县铁尾矿资源化利用提出几点思考建议。

一、滦平县矿产资源节约与综合利用开发工作现状目前滦平县各类矿产资源保有量为44869.51万吨,年生产规模5050.95万吨,有规模以上矿业开采企业72家,其中大中型矿山企业22家(数据来源《滦平县矿山环境治理及绿色矿山建设工作方案》(滦办字[2019]5号))。

绿色建材产业产业园区域内单一磁铁矿和钒钛磁铁矿保有资源储量35452.58万吨,远景资源储量30亿吨,目前有各类铁选企业27家,在产企业13家,历年积存尾矿等固废资源24亿吨,年新增产尾矿等固废资源9000万吨。

滦平县县域内的铁尾矿存量非常大,但开发利用尚处于起步阶段。

目前主要的应用途径和领域包括以下3个方面:(一)铁尾矿用做建筑砂尾矿砂通过洗沙处理生产出建筑用砂。

经国家建筑材料测试中心检测,符合GB/114684-2001《建筑用砂》中111类砂的技术要求,为3区细砂和2区中砂;并且,铁矿尾矿作为建筑砂无潜在碱-硅酸反应危害。

放射性符合GB6566-2001《建筑材料放射性核素限量》中建筑主体材料的技术要求。

产品已销往滦平本地、承德及北京等大型搅拌站,市场前景良好。

北京韩信混凝土有限公司、北京海普斯建材有限公司、北京向佳混凝土有限公司等企业以该县铁尾矿为主要原料,开发了干混抹灰砂浆、聚合物抗裂砂浆、加气混凝土专用砌筑砂浆以及建筑商品混凝土等产品。

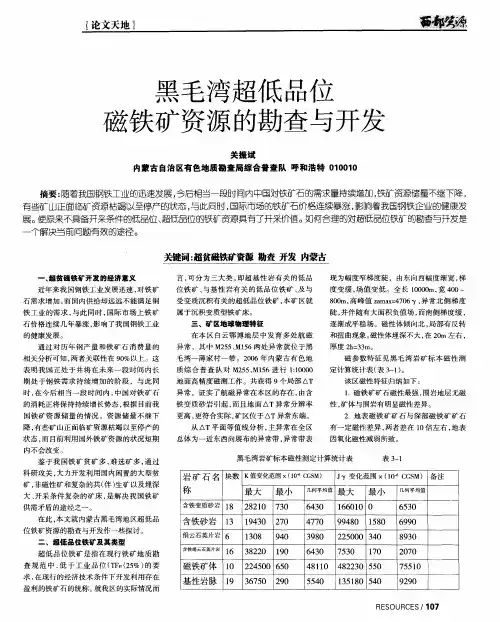

超低品位铁矿开发综合利用技术饶绮麟杨菊张世海谭春华矿冶研究总院【摘要】本文介绍了超低品位铁矿开发综合利用技术“强化原矿预筛分一大破碎比粗碎-多段干选抛废-阶段磨矿阶段磁选”的特点;介绍了新工艺综合利用技术的生产应用实例和实施效果。

该综合利用技术是新工艺、新设备、新技术的集成。

具有抛废多、选别效率高、节能降耗等显著特点,特别适用于大处理量、低品位、粉矿多、磁性铁矿石的破磨分选。

【关键词】铁矿开发超低品位破磨分选综合利用技术我国铁矿石资源状况不理想, 多为贫杂矿和复合矿, 铁矿平均品位仅 32.67% 。

大型矿床仅占 5%, 可采储量较低。

如己开发的 1079 个铁矿区, 〈20% 的低品位矿数达百亿吨, 仅河北张家口一承德地区就有55亿吨。

因此开展超低品位铁矿开发工艺及装备的研究, 将数百亿吨低品位、超低品位铁矿转化为可工业利用储量, 使其具有开采和经济利用价值十分必要。

沫源鑫鑫矿业公司于 2003 年 8 月就沫源县水堡镇谷丰矿区超低品位铁矿石选别难题 , 委托矿冶研究总院进行“超低品位铁矿开发综合利用技术”的研究。

一、超低品位铁矿开发综合利用技术思路面对铁精矿的需求巨增及我国铁矿资源贫、细、杂之现实, 综合开发利用超低品位铁矿石, 是为我国钢铁工业发展做贡献的一个重要途径。

用常规的工艺处理这种矿石, 单位电耗高, 单位水耗高, 经济效益差。

针对超低品位铁矿石的特点, 在小型试验的基础上, 我们进行“原矿预先筛分 - 增大粗碎破碎比 -多段选择性干选预抛废 -阶段磨矿强化分级磁选”的综合利用新工艺技术的研究。

该新工艺具有抛废多, 选别效率高, 节能降耗等显著特点, 特别适用于大处理量、低品位、粉矿多、磁性铁矿石的破磨分选。

超低品位铁矿选矿工艺原则流程图详见图 1 。

二 .超低品位铁矿开发综合利用技术特点1. 强化预筛分原矿进入第一段破碎机前, 采用新研制的新型 ZSG1642 高效节能振动筛分给料机, 取代传统重型板式给来斗机, 该机采用中频中幅大倾角技术, 具有给矿和筛分两种功能, 强化了预筛分效果。

将原矿中 -loom 粒级产品预先筛出, 提高破碎系统的生产能力20%以上。

ZSG1642高效节能振动筛分给料机结构及外型见图2,主要技术参数见表1。

表 lZSG1642 高效节能振动筛分给料机主要技术参数生产能力 150-340m3/h最大激振力 2x75KN振动频率 960 次 / 分振幅 3.5㎜振动电机功率 2x5.5KW溜槽尺寸 ( 长 x 宽 )4200㎜×1600㎜溜槽倾角 15度振动方向角 60度最大给料块度 750㎜筛分粒度〈 100㎜ZSG1642 高效节能振动筛分给料机与传统重型板式给料机相比, 具有同样工作可靠的优点, 但又具有结构简单, 设备投资和运营费用低、节能效果好的特点。

与振动放矿机相比, 不仅具有放矿机在重力放矿的基础上, 借助强力振动设备增加矿石的流动性的特点, 还能短距离输送, 供料的均匀性更好、输送的物料粒度大。

与国外同类产品比较:性能达到国际同类产品的先进水平,购置费用和易损件消耗极为低廉。

2. 增大粗碎段破碎比, 合理分配各段破碎负荷对日处理达 8000t 的破碎系统, 增大粗碎破碎比。

降低中细碎的入碎粒级, 采用较小型号的中细碎设备,可大大降低设备投资、基建和运转费用。

传统破碎流程与新破碎流程设备配置比较见表2。

表中数据表明: 新破碎流程粗、中、细碎破碎比分配为 5.1: 3.751.91, 传统破碎流程为 3.06:3.57:3.5;新破碎流程破碎设备总功率为 575KW, 比传统破碎流程破碎设备总功率为 700KW 减少 125KW 。

新破碎流程设备配置达到增大粗碎破碎比, 降低了中细碎的入碎粒级, 合理配置各段破碎负荷的目的。

破碎流程设计达到增大破碎能力、节能降耗的目的。

3. 大破碎比 PD90120 型外动领破碎机作为铁矿粗碎设备外动顿匀摆顿式破碎机是矿冶研究总院研发的新一代高效、节能、环保、低磨损破碎设备, 拥有一项发明专利和三项实用新型专利, 机设计新颖、结构独特, 具有破碎比大、生产能力大、产品粒度小、衬板寿命长、设备节能、噪音低, 粉尘少等显著特点。

在多个有色金属矿山应用己获得成功。

该机首次针对铁矿山 ( 处理量大、设备连续运转 ) 应用的特点,在原有基础上调整机构参数进行改进, 用于大处理量的铁矿石末日碎获得成功。

结构简图见图 3, 主要技术参数见表 3 。

实验和生产数据表明:处理量大,日生产能力达8000t,最高达9926t,破碎比大,入料粒度-765mm,最小破碎块度达1000m m,粗碎产品粒度-150mm。

降低了中细碎的入碎粒级,采用较小型号的中细碎设备,大大降低了设备投资费用、基建费用和运转费用。

由于动鄂运动轨迹理想,衬板磨损显著降低,设备正常投入生产运行一年了,没有更换衬板。

设备长期每天24小时运转,运行平稳,安全可靠。

4、多段选择性干选预抛废采用磁滑轮和新型干式磁选预选机进行三段选择性干选取预抛废。

第一、二次粗碎回路中选用磁滑轮,主要用于抛除采矿过程中混入的废石。

磁滑轮的选别原理是通过磁力将磁性铁吸住于磁滑轮表面,非磁性物在离心惯性的作用下抛离磁滑轮,从而达到磁选的目的。

一段抛废作用:将粗碎后排出的-150mm矿石通过中场强大块磁滑轮CT1210 抛废, 二段抛废作业 : 将细碎后排出的一150㎜矿石通过中场强磁滑轮 CT1010 抛废。

三段细碎产品抛废采用新型旋转磁场的“CCXGY-814 细碎磁铁矿干式预选机”,用于抛除破碎后解离的脉石, 进一步提高入选原矿品位。

当选别矿物颗粒很细,含水较高时, 磁性物和非磁性物夹杂严重, 铁品位难以提高。

CCXGY 型干式磁选预选机具有独特的结构, 它可形成旋转磁场, 使粗细粒强磁性矿物, 在分选筒表面既受到磁力的吸引, 同时使磁性物料在分选筒表面多次翻转和跳动, 将其中夹杂的非磁性物料和抛到尾矿中, 既能保证磁性物料不丢失, 又能保证充分地抛废。

CCXGY-814 细粒级干式预选机原理图见图 4, 主要技术参数见表 4 。

通过三段选择性预抛废把大量废石及破碎后解离出来的不可利用的尾矿尽早抛出, 大大提高入选铁品位。

干选效果显著, 预抛率达 68%, 原矿品位从13% 提高到 25.8%, 磁性铁的回收率达到 94.90%。

选矿厂原矿处理能力以 800O t/d 计, 经干抛预选后, 每天只有约 2400 t 矿石进入磨矿 -磁选作业处理, 大大降低了废石运输费用和选矿厂中能耗最大的磨矿费用。

5. 强化阶段磨矿阶段选别在粗磨的情况下抛掉 60% 以上的尾矿, 为再磨作业创造了良好的条件。

选矿厂磨矿 -磁选车间采用两段磨矿磁选流程。

一段磨矿选用φ2700 X2700 球磨二台与φ 2000 螺旋分级机二台构成闭路, 经一次粗磁选, 抛掉大部分尾矿。

粗精矿再磨选用φ 2700 X2700 球磨一台与φ500旋流器组形成闭路循环, 不仅分级效率高、分级效果好, 为提高铁精矿品位创造了条件。

与传统磨矿与分级细筛构成闭路相比,操作稳定及方便, 分级效率高。

尤其对大处理量的选矿厂, 占地面积小, 设备投资省, 生产运行可靠。

三 .实施效果采用“强化预先筛分-大破碎比粗碎-多次干选抛废-阶段磨矿阶段磁选”新工艺综合利用技术用于开发超低品位铁矿获得成功。

该新工艺具有抛废多, 选别效率高, 节能降耗等显著特点,特别适用于大处理量、低品位、粉矿多、磁性铁矿石的破磨分选。

1. 选矿厂原矿处理能力平均达到 8000t/d, 最高达 9926t /d, 破碎比大, 入料粒度-765mm, 最大破碎块度达 1000mm, 粗碎产品粒度 -150 mm 。

2. 采用多次抛废 , 预抛率达 68%, 原矿品位 13%, 提高到 25.8%, 磁性铁的回收率达到 94.90% 。

选矿厂原矿处理能力以 8000t/d 计, 经干抛预选后, 每天只有约 2500t矿石进入磨矿-磁选作业处理, 大大降低了废石运输成本和选矿厂中能耗最大的磨矿费用。

3. 阶段磨矿阶段选别, 在粗磨的情况下抛掉 60% 以上的尾矿, 为再磨作业创造了良好的条件。

最终获得铁精矿品位达 66%以上、全铁回收率 4955% 、磁性铁回收率为 93.93% 的理想结果。

4. 每吨原矿加工费用为 18.99 元, 每吨铁精矿加工成本为 1 94.6 元。

按日处理原矿 8000 吨、铁精矿价格 500 元计, 年获经济效益为 7151.3 万元。

超低品位铁矿开发综合利用技术是国内最新自主创新设备和技术的集成,实现了超低品位铁矿的大规模,低成本开发利用。

我国铁矿石资源状况不理想,多为贫杂矿和复合矿,铁矿平均品位仅32.67%。

大型矿床仅占5%,可采储量较低,且随着多年开采,品位也在逐步降低。

目前低品位、超低品位铁矿资源尚未得到大规模开发利用,但随着我国铁矿石需求量的日益剧增和科学技术不断的发展,超低品位铁矿已具有开采和经济利用价值。

“强化预先筛分-大破碎比粗碎-多次干选拋废-阶段磨矿阶段磁选“新工艺综合利用技术具有预抛废多,选别效率高,节能降耗等显著特点,特别适用于大处理量、低品位、粉矿多、磁性铁矿石的破磨分选。

(a)强化预筛分,研制ZSG1642高效节能振动筛分给料机,将-100mm矿石筛出直接进入中碎,提高生产能力20%以上。

与传统的重型板式给料机相比,设备投资低,节能效果好。

(b)合理配置破碎流程,增大粗碎破碎比。

降低了中细碎的入碎粒级,采用较小型号的中细碎设备,大大降低了设备投资费用、基建费用和运转费用。

(c)粗破采用研制的专利产品新型外动颚大破碎比低矮式破碎机,获得良好效果。

(d)干选效果显著,采用三次抛废,第一、二次选用磁滑轮,对细粒级采用新型旋转磁场的CCXGY-814细粒级干式预选机。

预抛率达68%,原矿品位从13%提高到25.8%,磁性铁的回收率达到94.90%。

(e)阶段磨矿阶段选别,在粗磨的情况下抛掉60%以上的尾矿,为再磨作业创造了良好的条件。

本项目在涞源鑫鑫矿业有限公司一期工程一年多生产实践表明,经济和社会效益十分显著。

铁矿品位从原矿13%(磁性铁约6%)提高到铁精粉品位66%以上,磁性铁回收率为93.93%;在选矿比高达10以上的条件下,全部采用国产新型设备,实现吨精矿生产成本194.6元,企业年获经济效益7151.3万元。

该项综合技术属国内外首例,其技术经济指标居世界领先水平。

目前已经在涞源鑫鑫矿业有限公司二期工程得到应用,巴克什营超低品位铁矿、赤诚县赤鑫铁矿选矿厂、苏尼特右旗铁矿厂和北大庙铁矿等项目已经采用该项技术。

由于这些项目的示范作用,应用前景十分广阔。