硅锰合金配料计算

- 格式:doc

- 大小:35.50 KB

- 文档页数:2

电炉硅锰合金生产成本构成分析

富锰渣、硅锰、中锰成本分析

1、富锰渣成本:

费用项目单耗(kg/t)单价资金(元/t)资金(元)

⑴自产矿比 1.5 800 1200

⑵焦比 0.42 1650 693

⑶电单耗 85 0.6 51

⑷制造费 75 75

⑸净铁充减 185 2400 -444

生产成本 1575(元/吨)2、硅锰合金(Mn65si17)成本费用项目单耗(kg/t)单价(元/t)资金(元)

⑴自产富锰渣 1500 1575 2362.5

⑵自产富矿 900 800 720

⑶焦炭 500 1650 825

⑷熔剂 20 100 20

⑸电耗 4000kwh/t 0.6 2400

⑹辅助材料 130

生产成本 6457.5(元/吨)3、中碳锰铁生产成本构成分析:费用项目单耗(kg/吨)单价(元/吨)资金(元/吨)

⑴进口富矿 770 1920 1478.4

⑵自产锰矿 200 800 160

⑶硅锰合金 920 6457.5 5941

⑷白灰 500 400 200

⑸电耗 700 0.6 420

⑹电极糊 15 2975 45

⑺电机壳 50 3000 15

⑻镁质打结料 15 2340 35

⑼镁砖 60 2000 120

⑽镁砂、卤水、石棉布10 ⑾工具、劳保品 18

⑿渣铁罐 19500元/个 80 ⒀人工 40人 2000元/月 50 生产成本 8572(元/吨)。

锰硅合金生产工艺一、技术要求执行GB/T4008-96标准,其化学成份见表一。

表一:锰硅合金牌号及化学成分通常生产FeMn68Si18的牌号,根据用户需求生产其它牌号的锰硅合金和含P <0.1%的低磷硅锰,S<0.03%的低硫硅锰,合金表面和断面均不得带有非金属杂质。

二、冶炼原理以焦炭作还原剂,在高温电热状态下(1500。

C以上)还原矿石中的氧化锰、二氧化硅、氧化铁并按一定比例形成锰硅合金。

最终反应方程式为MnxOy+yC=xMn+yCO↑ SiO2+2C=Si+2CO↑ FexOy+yC=xFe+yCO↑冶炼中还带入一部分其它有害元素,如磷、碳、硫等,应在原料中加以控制。

冶炼中还存在未还原物质,如氧化锰、二氧化硅等,要加入石灰石或白云石与此反应形成炉渣。

炉渣碱度应控制在0.6~0.8之间。

三、入炉原料技术要求冶炼锰硅合金的原料有:锰矿石、富锰渣、硅石、熔剂(白云石或石灰),入炉原料技术要求如下:1、锰矿石1.1 Mn>30%,Mn/Fe 6~8,P/Mn<0.002。

1.2 粒度5~80mm,水份≤6% (巴西矿、加蓬矿除外)。

2、焦炭2.1 冶金焦:固定炭≥80%,灰份≤10%,粒度5~20mm。

2.2 煤气焦:固定炭≥80%,灰份≤10%,粒度5~20mm。

2.3 硅石:SiO2≥97%,Al2O3≤1.5%,P2O5≤0.02%,粒度10~40mm。

2.4 熔剂(白云石):CaO+MgO≥50%,粒度5~40mm。

四、配料1、配料准备1.1 收料人同应将当天的进料情况向工艺人员通报,并按工艺人员要求进行原料准备。

1.2 需破碎加工的原料按上述技术要求加工后送入指定料位,并通知配料人员。

2、配料计算(见附录)3、配料操作3.1 原料配比由车间工艺负责人决定。

3.2 配料前必须弄清原料的配比数量、存放仓位、每批料0。

75吨锰矿石为基础,按配比准确称量,并作好记录,各种料的配料误差不超过2kg。

硅锰合金加入量的计算公式硅锰合金是一种在钢铁冶炼中常用的添加剂,它对于改善钢铁的性能起着重要的作用。

要准确计算硅锰合金的加入量,可不是一件简单的事儿,这里面有一套专门的计算公式。

咱们先来说说为啥要搞清楚硅锰合金的加入量。

想象一下,在一个巨大的炼钢炉前,工人们就像大厨做菜一样,各种原料都得精确添加,才能炼出优质的钢。

硅锰合金加少了,钢的性能可能不达标;加多了,又会增加成本,还可能带来其他问题。

所以,算准这个量,至关重要!那这个计算公式到底是啥呢?一般来说,它要考虑到好多因素。

比如说钢水的目标成分、初始成分,还有硅锰合金本身的成分含量等等。

假设我们要炼一炉钢,目标是让钢中的锰含量达到一定比例。

首先得知道钢水原本的锰含量是多少,这就像是知道了做菜一开始锅里有多少盐。

然后再看看我们准备加的硅锰合金里锰的含量有多高,这就好比清楚了我们要加的调料里盐的浓度。

举个具体的例子吧。

比如说,钢水的初始重量是 1000 千克,初始锰含量是 0.5%,我们希望最终锰含量达到 1.2%,而硅锰合金中锰的含量是 65%。

那计算的公式就是:加入硅锰合金的量 = (目标锰含量 -初始锰含量)×钢水重量 ÷(硅锰合金中锰的含量 - 目标锰含量)。

按照上面的数据带进去算一下,就是:(1.2% - 0.5%)× 1000 ÷(65% - 1.2%),算出来的结果就是需要加入的硅锰合金的量啦。

不过,实际生产中可没这么简单。

有时候钢水的温度、搅拌情况,甚至是天气都会对反应产生影响。

我曾经在一家钢厂实习的时候,就碰到过一次计算失误的情况。

当时,负责计算的师傅按照公式算好了硅锰合金的加入量,可是炼出来的钢锰含量就是不达标。

大家都很纳闷,反复检查计算过程,发现都没问题。

后来才发现,是当天的天气比较潮湿,影响了原材料的含水量,从而导致实际加入的有效成分变少了。

从那以后,大家在计算的时候都会把各种可能的影响因素都考虑进去,更加小心谨慎。

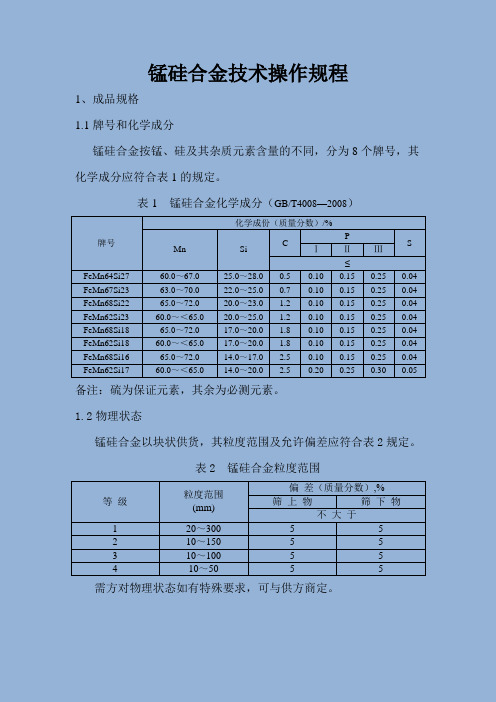

锰硅合金技术操作规程1、成品规格1.1牌号和化学成分锰硅合金按锰、硅及其杂质元素含量的不同,分为8个牌号,其化学成分应符合表1的规定。

表1 锰硅合金化学成分(GB/T4008—2008)牌号化学成份(质量分数)/%Mn SiCPSⅠⅡⅢ≤FeMn64Si27 60.0~67.0 25.0~28.0 0.5 0.10 0.15 0.25 0.04 FeMn67Si23 63.0~70.0 22.0~25.0 0.7 0.10 0.15 0.25 0.04 FeMn68Si22 65.0~72.0 20.0~23.0 1.2 0.10 0.15 0.25 0.04 FeMn62Si23 60.0~<65.0 20.0~25.0 1.2 0.10 0.15 0.25 0.04 FeMn68Si18 65.0~72.0 17.0~20.0 1.8 0.10 0.15 0.25 0.04 FeMn62Si18 60.0~<65.0 17.0~20.0 1.8 0.10 0.15 0.25 0.04 FeMn68Si16 65.0~72.0 14.0~17.0 2.5 0.10 0.15 0.25 0.04 FeMn62Si17 60.0~<65.0 14.0~20.0 2.5 0.20 0.25 0.30 0.05备注:硫为保证元素,其余为必测元素。

1.2物理状态锰硅合金以块状供货,其粒度范围及允许偏差应符合表2规定。

表2 锰硅合金粒度范围等级粒度范围(mm)偏差(质量分数),%筛上物筛下物不大于1 20~300 5 52 10~150 5 53 10~100 5 54 10~505 5 需方对物理状态如有特殊要求,可与供方商定。

2、原料技术条件2.1锰矿石冶炼锰硅合金的锰矿石分为8个牌号,其主要的质量指标应符合表3规定。

表3 锰矿技术条件牌号锰矿质量指标(%)Mn≥Mn/Fe范围P/Mn≤PⅠPⅡPⅢFeMn64Si27 35 12~170.0012 0.0019 0.0030 FeMn67Si23 35 10~15 0.0012 0.0019 0.0030 FeMn68Si22 33 9~13 0.0012 0.0019 0.0030 FeMn62Si23 33 8~13 0.0012 0.0019 0.0030 FeMn68Si18 32 6.5~9 0.0012 0.0019 0.0030 FeMn62Si18 31 4.8~7.6 0.0012 0.0019 0.0030 FeMn68Si16 31 4.5~6.5 0.0012 0.0019 0.0030 FeMn62Si17 30 3.5~6.0 0.0020 0.0030 0.0035 粒度6~80mm,小于10mm的数量不超过总重量的20%,锰矿水分不大于6%。

富锰渣、硅锰、中锰成本分析

1、富锰渣成本:

费用项目单耗(kg/t)单价资金(元/t)资金(元)

⑴自产矿比 1.5 800 1200

⑵焦比0.42 1650 693

⑶电单耗85 0.6 51

⑷制造费75 75

⑸净铁充减185 2400 -444

生产成本1575(元/吨)2、硅锰合金(Mn65si17)成本

费用项目单耗(kg/t)单价(元/t)资金(元)

⑴自产富锰渣1500 1575 2362.5

⑵自产富矿900 800 720

⑶焦炭500 1650 825

⑷熔剂20 100 20

⑸电耗4000kwh/t 0.6 2400

⑹辅助材料130

生产成本6457.5(元/吨)

3、中碳锰铁生产成本构成分析:

费用项目单耗(kg/吨)单价(元/吨)资金(元/吨)

⑴进口富矿770 1920 1478.4

⑵自产锰矿200 800 160

⑶硅锰合金920 6457.5 5941

⑷白灰500 400 200

⑸电耗700 0.6 420

⑹电极糊15 2975 45

⑺电机壳50 3000 15

⑻镁质打结料15 2340 35

⑼镁砖60 2000 120

⑽镁砂、卤水、石棉布10

⑾工具、劳保品18

⑿渣铁罐19500元/个80

⒀人工40人2000元/月50

生产成本8572(元/吨)。

31500KV A硅锰炉生产工艺操作规程1.总则1.1产品1.1.1名称、符号硅锰合金:M nSi1.1.2.用途:主要用于做炼钢脱氧剂和合金的和添加剂,生产中低碳硅铁的原料。

1.1.3产品质量标准:注:①硅锰合金以块状或粒状交货,其粒度范围及允许偏差符合下表规定。

②硅锰合金呈块状交货,每块不得超过20Kg,粒度小于20mm的数量不超过总量的8%.③硅锰合金的内部及表面不得带有明显非金属杂物。

1.2主要原材料标准:1.2.1.锰矿石:1.2.1.1.粒度:10-80,小于10 mm粉矿不大于10%。

1.2.1.2.堆放:硅矿进厂后按不同种类、不同品位分别堆放,不得混杂,更不得混入泥土等其它有害杂物。

1.2.2.焦炭:冶金焦,固定碳不小于80%,粒度10-28mm,小于10 mm的不大于10%。

1.2.3.硅石:Sio2≥98%/Ae2o3≤0.5%/Cao≤0.20%/P2O5≤0.02%、粒度20-40mm,小于20mm不大于10%,大于40mm不大于8%,不得带入泥土和杂物。

1.2.4.白云石:Cao≥30%Mgo≥19%Sio2≤3.5%粒度20-40mm.1.2.5.其它:凡进厂的各种原料,入炉前必须有化验结果。

1.3生产工艺流程图:硅石锰矿焦炭白云石硅石萤石↓破碎↓筛分↓料仓↓配料↓冶炼↓渣厂→炉渣→铁水包→扒渣浇注→分析→脱模→入库1.4主要冶金原理及化学反应方程式:1.4.10锰的高价氧化物受热分解或被CO还原:2Mno=Mn2o3+o2 570℃3Mn2o3=2Mn3o4+o2 900℃Mn3o4+CO=3Mno+CO21.4.2.Mno、Feo 、p2o5、Sio2、被碳还原:Mno+C=Mn+CO↑ 1420℃Mno+4/3C=1/3Mn3C+CO↑ 1220℃FeO+C=Fe+CO↑Sio2+2C=Si+2CO↑ MnSi14 1475℃MnSi17 1490℃P2O5+5C=2p+5CO↑1.4.3炉内总反应式及高硅排碳:.MnSiO3+3C=MnSi+3CO↑3MnSiO3+4C=Mn3C+3SiO2+3CO↑SiO2+2C=Si+2CO↑Mn3C+3Si=3MnSi+C2.工艺技术操作规程:2.1.原料工序技术操作规程:2.1.1.生产前准备工作:①各种原材料加工成合格的料,并加到贮料仓中。

硅锰合金加入量计算公式硅锰合金是炼钢过程中常用的一种合金添加剂,它的加入量计算对于保证钢的质量和性能至关重要。

下面咱们就来好好唠唠硅锰合金加入量的计算公式。

在炼钢的大熔炉里,要想让钢达到理想的成分和性能,就像炒菜要掌握好调料的量一样,硅锰合金的加入可不能马虎。

这就需要一个精准的计算公式来帮忙啦。

一般来说,硅锰合金加入量的计算主要基于钢水的目标成分、初始成分以及硅锰合金中硅和锰的含量。

假设我们要生产一种特定牌号的钢,目标锰含量是 1.5%,初始钢水中锰含量是 0.8%,而我们使用的硅锰合金中锰的含量是 65%。

那么,硅锰合金的加入量可以通过下面这个公式来计算:加入量(千克)=(目标锰含量 - 初始锰含量)×钢水重量(千克)÷硅锰合金中锰的含量比如说,咱们有 100 千克的钢水,把数字代入公式算算:(1.5% - 0.8%)× 100 ÷ 65% ≈ 1.08 千克。

这就是大致需要加入的硅锰合金量。

我记得有一次在钢厂实习的时候,就碰到了计算硅锰合金加入量的情况。

当时师傅带着我们几个实习生,在炼钢炉前,那热浪滚滚,烤得人脸上发烫。

师傅拿着检测报告,一边擦着汗,一边给我们讲解怎么根据这些数据来计算硅锰合金的加入量。

他特别强调,计算一定要仔细,哪怕一点点的误差,都可能影响整炉钢的质量。

我们几个紧张又兴奋,拿着小本子认真地记录着,还时不时地向师傅提问。

最后,当我们成功算出加入量,看着那一勺勺精准加入的硅锰合金,心里别提多有成就感了。

不过,实际生产中可没这么简单。

钢水的成分会受到很多因素的影响,比如原材料的质量波动、冶炼过程中的温度变化、搅拌效果等等。

所以,这个计算公式只是一个基础,还需要根据实际情况进行调整和优化。

而且,不同厂家生产的硅锰合金,其成分可能会有细微的差别。

所以在使用之前,一定要对硅锰合金进行准确的成分分析,这样才能保证计算结果的可靠性。

总之,硅锰合金加入量的计算是炼钢过程中的一项重要工作,需要我们严谨对待,精心计算,才能炼出优质的钢。

硅锰合金渣的化学成分

硅锰合金渣(FeSiMn)是一种复合材料,主要由硅、铁和锰三种元素组成。

其中,硅含量在50%~60%之间,铁含量在30%~40%之间,锰含量在2%~5%之间。

硅锰合金渣是一种无机化合物,它的化学成分包括三个主要元素:硅、铁和锰。

硅元素在硅锰合金渣中占主要比例,其中可能含有的化学物质包括SiO2、Fe2Si、FeSi2、FeSi3以及Fe4Si13等。

其中,SiO2是硅锰合金渣中最主要的元素,占合金渣总量的50%-60%,SiO2含量高,硅锰合金渣的韧性和耐磨性也会提高。

铁元素在硅锰合金渣中也占有一定的比例,其中可能含有的化学物质包括Fe、Fe2O3、Fe3O4、Fe3C、Fe3Si、FeSi、FeSi2、FeSi3以及Fe4Si13等。

其中,Fe2O3含量较高,对硅锰合金渣性能有较大影响,Fe2O3含量越高,硅锰合金渣的硬度和耐热性就会越强。

锰元素也是硅锰合金渣中不可缺少的元素,其中可能含有的化学物质包括MnO2、Mn2Si、Mn3Si2、Mn4Si7等。

其中,MnO2含量较高,对硅锰合金渣性能有较大影响,MnO2含量越高,硅锰合金渣的韧性和耐腐蚀性就会越强。

此外,硅锰合金渣中还可能含有一些微量元素,如碳、氮、氧、氢、氯等,这些元素也会影响硅锰合金渣的性能。

总之,硅锰合金渣的化学成分主要由硅、铁和锰三种元素组成,其中可能含有的化学物质有SiO2、Fe2O3、

Fe3O4、Fe3C、Fe3Si、FeSi、FeSi2、FeSi3、Fe4Si13、MnO2、Mn2Si、Mn3Si2、Mn4Si7等,此外还可能含有一定量的微量元素。

配料计算方式

在铁合金生产中因为生产中的诸多因素不可能精确测算,因此要做到精确的配料计算是不容易的,并且在实际中意义也不大。

通常以原料成分、生产中的控制参数及经验数据为依据,进行初步测算,投入生产后再根据其炉内情况进行调整。

计算方式如下:

23%,C6.8%,P0.3%,Fe3%,其他0.9%。

冶炼合金成分为:Mn66%,SiO

2

原料成分为按如下比例计算

锰矿:(综合矿)Mn57%,Fe10%,P0.12%,SiO

9%,CaO1.5%

2

兰炭:C80%

辅料:CaO含量95%以上

碱度一般在1.3-1.4

各元素在冶炼产物中的分配如表3所示。

焦炭利用率为90%。

表3 锰矿中元素分配(%)

以100kg锰矿为计算基础计算。

(1)焦炭用量计算

焦炭用量为锰、铁、硅还原用碳量及合金渗碳量之和:

①100kg锰矿还原得合金量

锰、铁、磷总量为:

100×57%×75%+100×10%×95%+100×0.12%×75%=45.99kg

锰、铁、磷所占合金比例为:

100%-C含量-Si含量-其他

=100%-6.8%-23%-0.9%=69.3%

100kg锰矿得合金总量为:

45.99kg÷69.3%=66.36kg

合金中的硅含量为:66.36kg×23%≈15.26kg

合金中Mn含量为:66.36×66%=43.79kg

合金中Fe含量为:66.36×3%=1.99kg

②合金渗碳量:66.36kg×6.8%=4.51kg

③锰、铁、硅还原用碳量

还原MnO,用碳量为:MnO+C==Mn+CO 43.79/54.94 ×12=9.56 还原FeO用碳量为:FeO+C===Fe+CO 1.99/56 ×12=0.43

还原SiO2用碳量:SiO2+C=Si+CO2 15.26/28 ×12=6.54

兰炭总用量(干基)为:

(4.51+9.56+0.43+6.54)÷90%÷80%=29.22kg

(2)辅料用量

渣比1.4

含量为15.26÷60%×40%×=10.17

渣中的SiO

2

石灰用量为:(10.17×1.4)÷95%=14.24kg

(3)硅石:15.26÷60%-100×9%×=16.43

(3)原料配比为:锰矿100kg;兰碳29.22kg;辅料 14.24 kg;硅石16.43kg

产生合金66.36kg 。

料中的硫主要来自焦炭。

有机硫在高温下挥发。

硫酸盐中的硫一般以MnS或CaS 的形式熔于渣中。

通常炉料中的硫只有1%左右熔于合金。