SMT抛料故障分析及措施讲解

- 格式:docx

- 大小:8.17 KB

- 文档页数:3

SMT不良分析及改善措施SMT(表面贴装技术)是电子制造过程中常用的一种表面组装技术,可以将小型电子组件安装在印刷电路板(PCB)上。

然而,在SMT过程中可能会出现一些不良现象,例如焊点不良、元器件偏位、组件缺失等。

这些不良现象会直接影响产品的质量和性能,因此需要进行不良分析并采取相应的改善措施。

首先,针对焊点不良问题,可能出现的原因包括焊接温度不稳定、焊锡量不足、焊接时间过短等。

在进行不良分析时,可以通过观察焊点的形态和外观来判断问题的具体原因。

针对这些问题,可以采取以下改善措施:1.调整焊接温度和时间:通过增加焊接温度、延长焊接时间等方式,确保焊接质量的稳定性和一致性。

2.控制焊锡量:确认焊锡量是否足够,可以使用自动供锡机或者人工供锡的方式进行补充,确保焊点的充盈度和质量。

3.检测焊点质量:使用焊点质量检测设备,例如X射线检测设备或者直观检查仪器,检测焊点的质量和形态,及时发现问题并采取相应的纠正措施。

其次,针对元器件偏位的问题,可能的原因包括元器件粘贴不准确、贴附剂粘度过大或过小等。

针对这些问题,可以采取以下改善措施:1.进行粘贴机的校准:调整粘贴机的定位精度,确保元器件的粘贴位置准确。

2.选择适合的贴附剂:根据元器件类型和尺寸,选择适合的贴附剂,并调整贴附剂的粘度,确保元器件的粘贴质量。

3.进行视觉系统的检测:使用视觉系统检测元器件的粘贴质量,如果发现问题,及时进行修正。

最后,针对组件缺失的问题,主要原因可能是元器件的供应链问题,例如供应商发货错误或者内部库存管理不善。

针对这些问题,可以采取以下改善措施:1.加强供应商管理:与供应商建立良好的合作关系,加强供应链的沟通和管理,确保元器件的质量和数量。

2.设立内部库存管理系统:建立完善的库存管理系统,确保元器件的采购、入库、出库等流程的可控性和准确性。

3.进行组件跟踪和检测:使用条码或者RFID等技术,对每个组件进行跟踪和检测,确保组件的精确性和完整性。

贴片机抛料原因分析及对策贴装是 SMT 工艺性相对较简单的环节,只要调整好贴装叁数及位置,贴装的好坏就在于贴片机的精度了。

人为因素较小。

不过由于贴装误差的客观存在,所以贴装后检查是不可避免的,因为在这个地方修正贴错的元器件比较简单,易行,且不会损坏元器件,如果在焊接后修正就费事多了。

贴片机抛料是指贴片机在生产过程中,吸到料之后不贴而是将料抛到抛料盒里或其它地方,或者没有吸到料而执行抛料动作。

抛料的主要原因及对策主要有以下几点:2.1.1 来料的问题:小型 IC 有些是管装料,尺寸较小,取料困难,料带较粘,取料时胶带拉不开。

BGA 为 44mm 的盘装料,但 44mm 的 Tape Feeder 不够用而用56mm 的,取料时抛料较多。

对策:来料为盘装料,或手工定位;购买 44mm Tape Feeder。

2.1.2 供料器的问题:供料器位置变形,进料不良;供料器棘齿轮损坏,料带孔没有卡在供料器的棘齿上;供料器下方有异物、弹簧老化或电气不良,造成取料不到或取料不良而抛料。

对策:调整供料器,清扫供料器平台(操作员负责 );更换已坏部件或供料器。

2.1.3 吸嘴问题:吸嘴变形、堵塞、破损造成气压不足、漏气,造成吸料不起,取料不正,识别通不过而抛料。

对策:清洁、更换吸嘴(技术员负责)。

2.1.4 位置问题:取料不在料的中心位置,而造成取料不正,有偏移,吸料时达不到设定的真空水平而抛料。

对策:调整取料位置。

(技术员负责)2.1.5 真空问题:气压不足,真空气管信道不顺畅,有杂物堵塞气管信道或真空发生器损坏,产生真空压力不足,造成取料不起或取起后在去贴的途中脱落。

对策:清洁真空气管信道,保养真空发生器。

(技术员负责)2.1.6 识别系统问题:视觉不良,视觉或镭射镜头不清洁,有杂物干扰识别。

对策:清洁、擦拭识别系统表面,保持干净无杂物污染等。

(技术员负责)2.1.7 装料问题:装料没有装好,供料孔没有对准棘齿,或8mm 以上 Feeder 供料间距没有调对,取料位置不对造成取料不到。

SMT抛料分析2010-04-21 23:55在SMT生产过程中,怎么降低生产成本,提高生产效率,是企业老板及工程师们很关心的事情,而这些跟贴片机的抛料率有很大的联系,以下就谈谈贴片机的抛料问题。

所谓抛料就是指贴片机在贴装过种中,吸到料之后不贴,而是将料拋到拋料盒里或其他地方,或者是没有吸到料而执行以上的一个抛料动作。

抛料造成材料的损耗,延长了生产时间,降抵了生产效率,增加了生产成本,为了提高生产效率,降低成本,必须解决贴片机抛料率高的问题。

抛料的主要原因及对策:原因1:吸嘴问题,如吸嘴变形,堵塞,破损造成气压不足,漏气,造成吸料不起,取料不正,识别通不过而抛料。

对策:清洁更换吸嘴;原因2:识别系统问题,视觉不良,视觉或雷射镜头不清洁,有异物干扰识别,识别光源选择不当或强度、灰度不够,还有可能就是识别系统已坏。

对策:清洁擦拭识别系统表面,保持干净无异物,油污干扰等,调整光源强度、灰度,更换识别系统部件;原因3:位置问题,位置偏移,吸嘴吸取料时不在料的中心位置,取料高度不正确(一般以碰到零件后下压0.05mm为准)而造成偏位,取料不正,有偏移,识别时跟对应的数据参数不符而被识别系统当作无效料抛弃。

对策:调整取料位置,高度等参数;原因4:真空问题,气压不足,真空气管通道不顺畅,有异物堵塞真空管道,或是真空有泄漏造成气压不足而取料不起或取起之后在去贴的途中掉落。

对策:调整气压陡坡到设备要求气压值(一般贴片机要求为0.5~~0.6Mpa),清洁疏通气压管道,修复泄漏气路;原因5:贴片机程序问题,所编辑的程序中元件参数设置不对,跟来料实物尺寸,亮度等参数不符造成识别通不过而被丢弃。

对策:修改元件参数,搜寻元件最佳参数值;原因6:来料问题,来料不规范,或来料引脚氧化等不合格产品。

对策:IQC做好来料检测,跟元件供应商联系;原因7:供料器问题,供料器变形,供料器进料不良(供料器棘齿轮损坏,料带孔没有卡在供料器的棘齿轮上,供料器下方有异物,弹簧老化,力量不足,或电气不良),造成取料不到或取料不良而抛料,还有供料器损坏。

是否正在为SMT良率苦恼?看看原因与措施!本⽂⽬标:明确SMT⼯程不良产⽣的相关原因,提⾼分析速度与效率,针对不良及时加以处理与改善,并加以预防,保证⽣产产品品质。

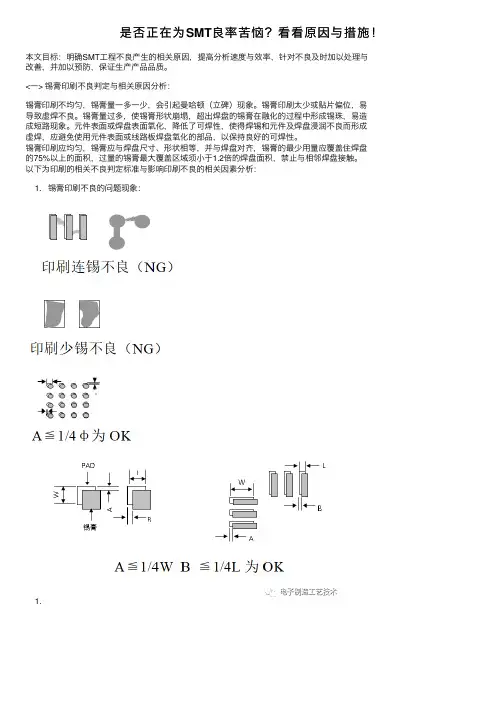

<⼀> 锡膏印刷不良判定与相关原因分析:锡膏印刷不均匀,锡膏量⼀多⼀少,会引起曼哈顿(⽴碑)现象。

锡膏印刷太少或贴⽚偏位,易导致虚焊不良。

锡膏量过多,使锡膏形状崩塌,超出焊盘的锡膏在融化的过程中形成锡珠,易造成短路现象。

元件表⾯或焊盘表⾯氧化,降低了可焊性,使得焊锡和元件及焊盘浸润不良⽽形成虚焊,应避免使⽤元件表⾯或线路板焊盘氧化的部品,以保持良好的可焊性。

锡膏印刷应均匀,锡膏应与焊盘尺⼨、形状相等,并与焊盘对齐,锡膏的最少⽤量应覆盖住焊盘的75%以上的⾯积,过量的锡膏最⼤覆盖区域须⼩于1.2倍的焊盘⾯积,禁⽌与相邻焊盘接触。

以下为印刷的相关不良判定标准与影响印刷不良的相关因素分析:1. 锡膏印刷不良的问题现象:1.2. 影响锡膏印刷不良的原因分析印刷锡膏在整个⽣产中引起的质量问题占的⽐重较⼤,印刷质量与模板的状况、锡膏设备的刮⼑、操作与清洗有很⼤关系,解决这类问题要注意各⽅⾯的技术要求,⼀般来说要想印出⾼质量的锡膏印刷,必须要有:1)良好适宜的锡膏。

2)良好合理的模板。

3)良好的设备与刮⼑。

4)良好的清洗⽅法与适当的清洗频次。

3. 锡膏印刷不良相关原因分析与处理⽅法:3.1、坍塌印刷后,锡膏往焊盘两边塌陷。

产⽣的原因可能是:1) 刮⼑压⼒太⼤。

2) 印刷板定位不稳定。

3) 锡膏粘度或⾦属含量过低。

防⽌或解决办法:调整刮⼑压⼒;重新固定印刷板;选择合适粘度的锡膏。

3.2、锡膏厚度超下限或偏下限产⽣的可能原因是:1) 模板厚度不符合要求(太薄)。

2) 刮⼑压⼒过⼤。

3) 锡膏流动性太差。

防⽌或解决办法:选择厚度合适的模板;选择颗粒度和粘度合适的锡膏;调整刮⼑压⼒。

3.3、厚度不⼀致印刷后,焊盘上锡膏厚度不⼀致,产⽣的原因可能是:1) 模板与印刷板不平⾏。

贴片机抛料的原因及分析随着我国加工地位的确立,越来越多的电路板贴装生产线(即SMT生产线)在我国投产使用,在SMT生产中如何降低生产成本,提高生产效率,是企业管理者和工程师所关心的事情,这与贴片机的抛料率有直接关系。

所谓抛料是指贴片机从喂料器(即:Feeder)上吸起料而没有贴到板子指定位置上,也包括不能从喂料器上准确吸取元件。

现在的贴片机新机器抛料率是千分之几到万分之几,抛料率极低。

但设备用过几年之后,随着设备部分结构磨损、气路油污或堵塞等,造成抛料率急剧升高。

抛料率升高造成企业生产效率降低、生产成本增加,重要的是影响产品质量。

尤其像0402、0201等微型元器件抛在电路板BGA和QFN等器件的焊盘区域,后果将非常严重。

对我公司主要是从事小批量、多品种的加工企业来说,控制抛料尤其重要,因为客户提供的元器件余料本身就不太多,有的甚止是一对一的来料,所以对抛料成因进行分析和处理是非常有必要的。

下面主要就我公司西门子贴片机的抛料进行分析。

我公司贴片机型号为:HS50、80S20及80F4。

1 抛料的现象和成因贴片机抛料原因分析和处理一般按照先易后难的原则去处理。

抛料原因的分析还要现场工程师仔细观察和分析,观察抛料位置及抛料种类,是同一种料抛料还是一个供料区都抛料。

我认为一般按照抛料位置来找原因是一个比较好的办法。

抛料一般抛在以下三个位置:喂料器旁边、抛料盒里、电路板上或机器里。

下面就这三种情况进行逐一进行分析。

2 喂料器旁边抛料。

主要原因是:吸嘴问题、喂料器问题、真空问题、来料问题、贴片头问题等,还有可能是位置问题。

首先看吸嘴和喂料器。

看吸嘴是否安装好、是否磨损或堵塞、是否有裂纹漏气、是否按要求安装等等;看喂料器是否放稳、步进调整是否准确、喂料器工作是否正常等等。

其次看真空回路和来料,看真空值是否满足要求、真空发生器工作是否正常、真空传感器检测是否正常;看来料主要看元件是否粘在料带里吸不起来、料带是否太重造成送料不畅等。

smt掉料原因和改善对策

原因1:贴装头吸嘴孔径堵塞,吸取元器件气压供应不足,造成吸取元器件歪斜或未有吸取物料,通过影像识别判定错误而抛料。

对策:清洁吸嘴,按照设备保养记录表来执行,减少设备运行故障。

原因2:元器件参数设置当中吸嘴大小设置错误,一般情况下都会将大型元器件选择小型孔径吸嘴,吸力小于元器件总量,导致吸取不到位而抛料。

对策:更改设备参数,选择对应元器件合适的吸嘴。

原因3:设备识别视觉系统不良,识别镜头有灰尘干扰元器件正确识别。

设置参数当中光亮度调节不合理,导致元器件黑白对比度不够。

对策:使用无尘布和酒精擦拭识别镜头表面飞尘。

从新设置光亮度或者更换元器件封装。

原因4:吸取位置问题。

吸嘴吸取元器件位置不在器件表面中心,导致影像识别范围误差偏大造成抛料。

取料高度设置不正确。

对策:调整吸取元器件坐标位置。

从新设置取料高度,一般胶带物料设置吸取高度-0.5mm。

原因5:设备气压不足造成元器件吸取不了或者在贴装头移动的过程中脱落。

对策:调整设备气压值0.42-0.45Mpa。

贴片机抛料原因分析及处理李西章 任博成 北京装联电子工程有限公司摘要:SMT生产线要达到最大的产量、良好的质量,SMT生产线设备必须得到良好的维护和维修。

贴片机是SMT生产线中的关键设备,抛料又是贴片机常见的故障现象,处理好贴片机抛料问题,即提高了贴片机贴装率、降低了贴片机的抛料率,且对较低生产成本、提高产品质量具有十分重要的作用。

本文以西门子贴片机(机器型号:HS50、80S20、80F4)为例,介绍了贴片机抛料的成因和解决的办法,希望对广大设备工程师、工艺工程师在解决此类问题时有所帮助.关键词:贴片机;贴装率;抛料率随着我国加工地位的确立,越来越多的电路板贴装生产线(即SMT生产线)在我国投产使用,在SMT生产中如何降低生产成本,提高生产效率,是企业管理者和工程师所关心的事情,这与贴片机的抛料率有直接关系。

所谓抛料是指贴片机从喂料器(即:Feeder)上吸起料而没有贴到板子指定位置上,也包括不能从喂料器上准确吸取元件。

现在的贴片机新机器抛料率是千分之几到万分之几,抛料率极低。

但设备用过几年之后,随着设备部分结构磨损、气路油污或堵塞等,造成抛料率急剧升高。

抛料率升高造成企业生产效率降低、生产成本增加,重要的是影响产品质量。

尤其像0402\0201等微型元器件抛在电路板BGA和QFN等器件的焊盘区域,后果将非常严重。

对我公司主要是从事小批量、多品种的加工企业来说,控制抛料尤其重要,因为客户提供的元器件余料本身就不太多,有的甚止是一对一的来料,所以对抛料成因进行分析和处理是非常有必要的。

下面主要就我公司西门子贴片机的抛料进行分析。

我公司贴片机型号为HS50 80S20及80F41 抛料的现象和成因贴片机抛料原因分析和处理一般按照先易后难的原则去处理。

抛料原因的分析还要现场工程师仔细观察和分析,观察抛料位置及抛料种类,是同一种料抛料还是一个供料区都抛料。

我认为一般按照抛料位置来找原因是一个比较好的办法。

SMT抛料故障分析及措施讲解

所谓抛料就是指在出产过种中,吸到料后不贴, 而是将料抛到抛料盒里或其他地方,或者是没有吸到料而履行以上的个抛料动作。

抛料形成材料的损耗,延长了

出产时间,降抵了出产功率,抬高了出产成本,为了优化出产功率,降低成本,必须解决抛料率高的疑问。

一、由于SMT 贴片机吸嘴的问题导致贴片机抛料原因展开:贴片机吸嘴变

形,阻塞,破损形成气压缺乏,漏气,形成吸料不起,取料不正,辨认不通过而抛料。

对策:清洗更换吸嘴;

二、由于SMT 贴片机视觉辨认不准造成的贴片机抛料原因展开:贴片机视觉

不良,视觉或雷射镜头不清洗,有杂物干扰辨认,辨认光源挑选不当和强度、灰度不够,还有可能辨认系统已坏。

对策:清洗擦拭辨认系统外表,坚持干净杂物沾污等,调整光源强度、灰度,更换辨认系统部件;

三、由于SMT 贴片机取料方位不准造成贴片机抛料

原因展开:取料不在料的中心方位,取料高度不正确(般以碰到零后下压

0.05MM 为准)而形成偏位,取料不正,有偏移,辨认时跟对应的数据参数

不符而被辨认系统当做效料抛弃。

对策:调整取料方位;

四、因SMT 贴片机真空压力问题导致抛料原因展开:气压缺乏,真空气管通

道不顺畅,有导物阻塞真空通道,或是真空有走漏形成气压缺乏而取料不起或取起后在去贴的途中坠落。

对策:调气压陡坡到设备需求气压值(比如0.5~~0.6Mpa),清洗气压管道,修复走漏气路;

五、因SMT贴片机程序设置问题导致抛料原因展开:所修改的程序中元件参数设置不对,跟来料什物尺度,亮度等参数不符形成辨认通不过而被丢掉。

对策:修改元件参数,搜寻元件佳参数设定;

六、因来料问导致SMT 贴片机抛料原因展开:来料不规则,为引脚氧化等不合格产品对策:对策:IQC 做好来料检测,跟元件供货商联络;

七、因供料器飞达问导致SMT 贴片机抛料原因展开:供料器方位变形,供料器迚料不良(供料器棘齿轮损坏,料带孔没有卡在供料器的棘齿轮上,供料器下方有异物,弹簧老化,或电气不良), 形成取料不到或取料不良而抛料,还有供料器损坏。

对策:供料器调整,打扫供料器平台,更换已坏部件或供料器

八、实际元件元件的高度,元件的型状,跟元件库作的不一致,这类最多的问题在IC发生。

对策:贴片机编程时要测量好元件的形状尺寸;

九、贴片机吸嘴问题,如吸嘴变形,堵塞,破损造成气压不足,漏气,造成吸料不起,取料不正,识别通不过而抛料。

对策:清洁更换吸嘴;

十、贴片机飞达问题,飞达设置不对、位置变形、进料机构不良造成取料不到或取料不良而抛料。

对策:重新设置喂料器,对设备进行清理,校准或更换喂料器。

十一、贴片机识别系统问题,视觉不良,视觉或雷射镜头不清洁,有异物干扰识别,识别光源选择不当或强度、灰度不够,还有可能就是识别系统已坏。

对策:清洁擦拭识别系统表面,保持干净无异物,油污干扰等,调整光源强度、灰度,更换识别系统部件;

十二、元件位置问题,位置偏移,吸嘴吸取料时不在料的中心位置,取料高度不正确(一般以碰到零件后下压0.05mm 为准)而造成偏位,取料不正,有偏移,识别时跟对应的数据参数不符而被识别系统当作无效料抛弃。

对策:调整取料位置,高度等参数;

十三、真空问题,气压不足,真空气管通道不顺畅,有异物堵塞真空管道,或是真空有泄漏造成气压不足而取料不起或取起之后在去贴的途中掉落。

对策:调整气压陡坡到设备要求气压值(一般贴片机要求为0.5~~0.6Mpa),清洁疏通气压管道,修复泄漏气路;

十四、贴片机程序问题,所编辑的程序中元件参数设置不对,跟来料实物尺寸,亮度等参数不符造成识别通不过而被丢弃。

对策:修改元件参数,搜寻元件最佳参数值;

十五、来料问题,来料不规范,或来料引脚氧化等不合格产品。

对策:IQC 做好来料检测,跟元件供应商联系;

十六、供料器问题,供料器变形,供料器进料不良(供料器棘齿轮损坏,料带孔没有卡在供料器的棘齿轮上,供料器下方有异物,弹簧老化,力量不足, 或电气不良),造成取料不到或取料不良而抛料,还有供料器损坏。

对策:校正供料器,清扫供料器平台,更换已坏部件或供料器;

十七、SMT车间静电也是造成抛料的一个原因,所以贴片机要做好接地,生产现场做好防静电工作。

通过上面的可以总结降低贴片机抛料要注意以下几点:1、要注意机器清洁,保养。

2、编程的时候,一定要尽量把元件库跟实际元件一致。

3、贴片机吸嘴每二天清洗一下。

4、贴片机飞达经常要校正一下,5、每个星期机器的识别镜头,反面镜,6、真空要稳,等经常要注意机器清洁,保养。