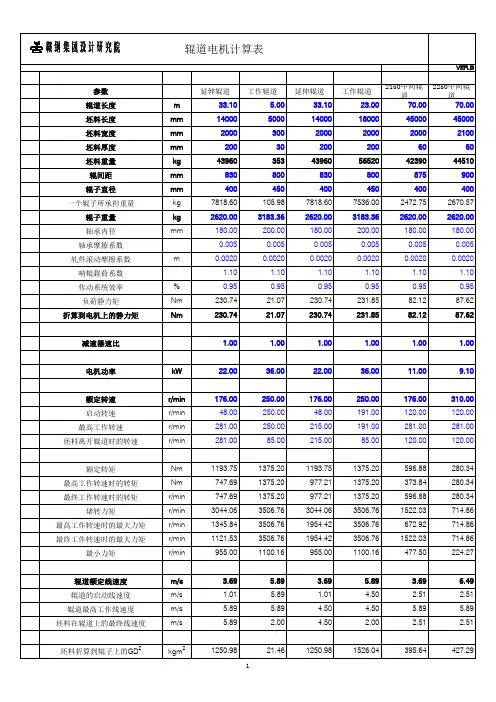

辊道电机计算

- 格式:docx

- 大小:246.17 KB

- 文档页数:8

轮 胎 辊 道 输 送 机科研设计计算书(1)辊子输送机的型式、长度以及布置方式。

(2)物品的输送量(单位时间内输送的物品件数)、输送速度、载荷在辊子输送机上的分布情况。

(3)单个物件的质量、材质、外形尺寸。

(一)辊子长度圆柱形辊子输送机直线段的辊子长度一般可参照图18-17,按下式计算:L=B+△B 18-1式中 L=辊子长度,mmB=物件宽度, mm△B=宽度裕量,mm,可取△B=50~150mm图18-17 圆柱形辊子输送机断面图对于底部刚度很大的物件,在不影响正常输送和安全的情况下,物件宽度可大于辊子长度。

采用轮形辊子的多辊(短辊)输送机,其输送宽度一般可参照图18-18,可按下式计算:W=B+△B 18-2式中 W=输送宽度,mmB=物件宽度,mm△ B=宽度裕量,mm,可取△B=50mm。

图18-18 多辊(短辊)输送机断面图 图18-19 圆弧段的圆锥形辊子当多辊少于4列时,只宜输送刚度大的平底物件,物件宽度应大于输送宽度,可取W=(0.7~0.8)B。

辊子输送机圆弧段的圆锥形辊子,其辊子长度可参照图18-19,按下式计算: l=B R L B R △+-++22)2/()( 18-3式中 l=圆锥形辊子长度,mmR=圆弧段内侧半径,mmB=物件宽度,mmL=物件长度,mm△B=宽度裕量,mm,可取△B=50~150mm,B 较大时取大值。

在既有直线段又有圆弧段的辊子输送机线路系统中,输送同一尺寸宽度的物件,圆弧段的辊子长度要大于直线段的辊子长度。

一般取圆弧段的辊子长度作为该线路系统统一的辊子长度。

(二)辊子间距辊子间距P 应保证一个物件始终支撑在3个以上的辊子,一般情况下可按下式选取 P=31L 18-4 对要求输送平稳的物品 P=(5141~)L 18-5式中 P---辊子间距mmL---物件长度mm(三) 辊子直径辊子直径D 与辊子承载能力有关,可按下式选取:F≤[F] 18-6式中 F---作用在单个辊子上的载荷,N[F]---单个辊子上的允许载荷,N作用在辊子上的载荷F,与物件质量,支承物件的辊子数以及物件底部特性有关,可按下式计算:F=mg/(K 1K 2n) 18-7式中 m---单个物件的重量,kgK 1---单列辊子有效支承系数,与物件底面特性及辊子平面度有关,一般可取K 1=0.7,对底部刚度很大的物品,可取K 1=0.5;K 2---多列辊子不均衡承载系数,对单列辊子,取K 2=1,对双列辊子,取K 2=0.7~0.8:n---支承单个物件的辊子数g---重力加速度,取g=9.81m/s 2单个辊子的允许载荷[F],与辊子直径及长度有关,可从产品样本中查取。

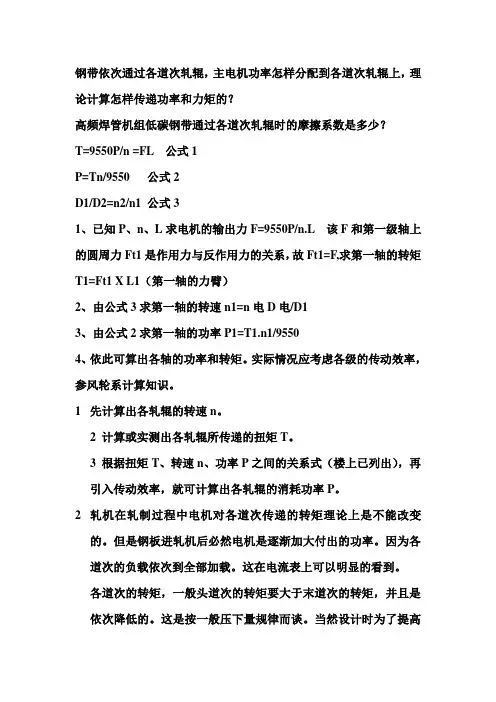

钢带依次通过各道次轧辊,主电机功率怎样分配到各道次轧辊上,理论计算怎样传递功率和力矩的?高频焊管机组低碳钢带通过各道次轧辊时的摩擦系数是多少?T=9550P/n =FL 公式1P=Tn/9550 公式2D1/D2=n2/n1 公式31、已知P、n、L求电机的输出力F=9550P/n.L 该F和第一级轴上的圆周力Ft1是作用力与反作用力的关系,故Ft1=F,求第一轴的转矩T1=Ft1 X L1(第一轴的力臂)2、由公式3求第一轴的转速n1=n电D电/D13、由公式2求第一轴的功率P1=T1.n1/95504、依此可算出各轴的功率和转矩。

实际情况应考虑各级的传动效率,参风轮系计算知识。

1先计算出各轧辊的转速n。

2 计算或实测出各轧辊所传递的扭矩T。

3 根据扭矩T、转速n、功率P之间的关系式(楼上已列出),再引入传动效率,就可计算出各轧辊的消耗功率P。

2轧机在轧制过程中电机对各道次传递的转矩理论上是不能改变的。

但是钢板进轧机后必然电机是逐渐加大付出的功率。

因为各道次的负载依次到全部加载。

这在电流表上可以明显的看到。

各道次的转矩,一般头道次的转矩要大于末道次的转矩,并且是依次降低的。

这是按一般压下量规律而谈。

当然设计时为了提高效率、减少轧制道次做特殊处理不在此列。

你的初始问题上面坛友讲的很明白了。

在轧制生产中,轧辊与所轧金属直接接触,使金属产生塑性变形,是轧机的主要变形工具。

轧辊是轧机大型消耗性不见,在整个生产过程中轧辊因磨损而消耗的部分约占轧辊总重量的10%~20%,而大量的轧辊消耗是由于修复过程中局部缺陷而导致报废的。

因此,如何提高轧辊的使用寿命,对轧辊进行修旧利废,成为降低产品成本的一个重要途径。

轧辊堆焊是指去除轧辊表面的疲劳层或缺陷后,用合适的堆焊材料、采用科学的工艺方法将其修复至原始辊径的过程,它的主要优点是轧辊使用前后的辊径不变。

因此轧辊堆焊技术为轧辊生产中降低轧辊消耗、提高轧辊使用寿命提供了可能。

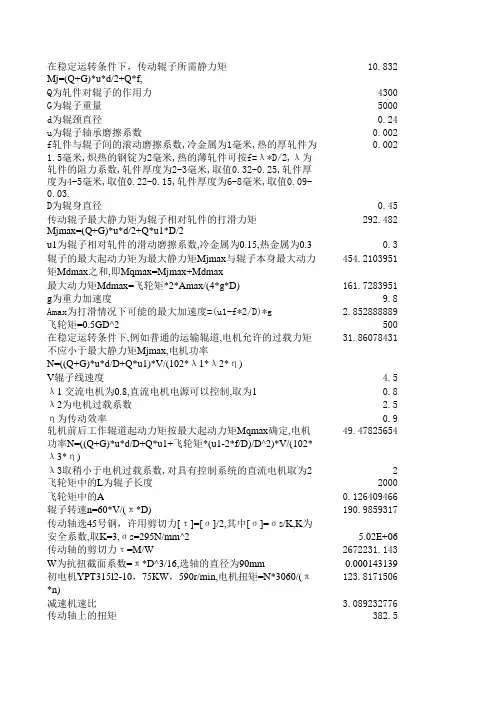

在稳定运转条件下,传动辊子所需静力矩10.832 Mj=(Q+G)*u*d/2+Q*f,Q为轧件对辊子的作用力4300 G为辊子重量5000 d为辊颈直径0.24 u为辊子轴承磨擦系数0.002 f轧件与辊子间的滚动磨擦系数,冷金属为1毫米,热的厚轧件为0.0021.5毫米,炽热的钢锭为2毫米,热的薄轧件可按f=λ*D/2,λ为轧件的阻力系数,轧件厚度为2-3毫米,取值0.32-0.25,轧件厚度为4-5毫米,取值0.22-0.15,轧件厚度为6-8毫米,取值0.09-0.03.D为辊身直径0.45传动辊子最大静力矩为辊子相对轧件的打滑力矩292.482 Mjmax=(Q+G)*u*d/2+Q*u1*D/2u1为辊子相对轧件的滑动磨擦系数,冷金属为0.15,热金属为0.30.3454.2103951辊子的最大起动力矩为最大静力矩Mjmax与辊子本身最大动力矩Mdmax之和,即Mqmax=Mjmax+Mdmax最大动力矩Mdmax=飞轮矩*2*Amax/(4*g*D)161.7283951 g为重力加速度9.8 Amax为打滑情况下可能的最大加速度=(u1-f*2/D)*g 2.852888889飞轮矩=0.5GD^250031.86078431在稳定运转条件下,例如普通的运输辊道,电机允许的过载力矩不应小于最大静力矩Mjmax,电机功率N=((Q+G)*u*d/D+Q*u1)*V/(102*λ1*λ2*η)V辊子线速度 4.5λ1 交流电机为0.8,直流电机电源可以控制,取为10.8λ2为电机过载系数 2.5η为传动效率0.949.47825654轧机前后工作辊道起动力矩按最大起动力矩Mqmax确定,电机功率N=((Q+G)*u*d/D+Q*u1+飞轮矩*(u1-2*f/D)/D^2)*V/(102*λ3*η)λ3取稍小于电机过载系数,对具有控制系统的直流电机取为22飞轮矩中的L为辊子长度2000飞轮矩中的A0.126409466辊子转速n=60*V/(π*D)190.9859317传动轴选45号钢,许用剪切力[τ]=[σ]/2,其中[σ]=σs/K,K为安全系数,取K=3,σs=295N/mm^2 5.02E+06传动轴的剪切力τ=M/W2672231.143 W为抗扭截面系数=π*D^3/16,选轴的直径为90mm0.000143139初电机YPT315l2-10,75KW,590r/min,电机扭矩=N*3060/(π123.8171506 *n)减速机速比 3.089232776传动轴上的扭矩382.5平键强度计算(一个键),比压p=2000*M/(d*k*L),d为轴的直径,k5.3125键与轮毂的接触高度,平键可取键高一半,L为键的工作长度,许用比压为6至9kg/mm^21.7578125圆柱销联接强度计算,比压p=5000*M/(d0*d*Z*L),d为轴的直径,Z为销的个数,L为销的工作长度,d0为销的直径,许用比压为6至9kg/mm^23.706108054花键强度计算,比压p=2000*M/(dm*h*Z*L*ψ),dm为花键的平均直径,矩形花键为(D+d)/2,ψ为载荷不均系数,一般为0.7至0.8,L为花键的工作长度,Z为花键齿数,h为花键齿的工作高度,许用比压为4至7kg/mm^2花键齿的工作高度h=(D-d)/2-2*c0.0038花键小径92,大径102,键宽14,齿数10,倒角0.6kg*mkgkgmmmkg*mkg*mkg*mm/s^2kg*m^2 KWm/sKWmmkg*m^2/m m转/分kg/m^2 kg/m^2 kg*mkg*mkg/mm^2 kg/mm^2 kg/mm^2。

辊道电机计算公式辊道电机是指一种驱动辊道运转的电动机。

辊道电机广泛应用于物流运输、物料搬运等行业中,主要用于提升效率和降低劳动强度。

在计算辊道电机功率和扭矩时,需要考虑电机的工作条件和系统参数。

首先,需要确定辊道的负载特性和工作条件,包括运输物品的重量、速度要求、工作时间和加速度等。

这些参数将决定电机的扭矩和功率要求。

1.辊道电机扭矩的计算公式:辊道电机所需扭矩是根据运输物品的重力和摩擦力来决定的。

辊道电机必须提供足够的扭矩来克服摩擦力和物品的重力。

扭矩的计算公式如下:T=(F+W)*r其中,T表示所需扭矩,F表示摩擦力,W表示物品的重力,r表示半径或者滚动半径。

2.辊道电机功率的计算公式:辊道电机的功率主要取决于所需扭矩和运输物品的速度。

功率的计算公式如下:P=T*N其中,P表示电机的功率,T表示所需扭矩,N表示转速。

3.辊道电机转速的计算公式:辊道电机的转速取决于所需速度和滚动半径。

转速的计算公式如下:N=V/(2*π*r)其中,N表示转速,V表示所需速度,r表示滚动半径。

4.辊道电机所需频率的计算公式:辊道电机的频率主要取决于所需速度。

频率的计算公式如下:f=N*P/120其中,f表示频率,N表示转速,P表示功率。

5.辊道电机所需额定电流的计算公式:辊道电机的额定电流主要取决于所需功率和电机的效率。

额定电流的计算公式如下:I=P/(3*U*η)其中,I表示额定电流,P表示功率,U表示电压,η表示效率。

这些公式可以根据实际情况进行灵活调整和优化。

需要注意的是,在计算辊道电机功率和扭矩时,应该考虑到辊道电机的过载能力和安全系数,以确保系统的可靠性和稳定性。

此外,不同类型和规格的辊道电机可能具有不同的计算公式,需要根据具体情况进行调整。

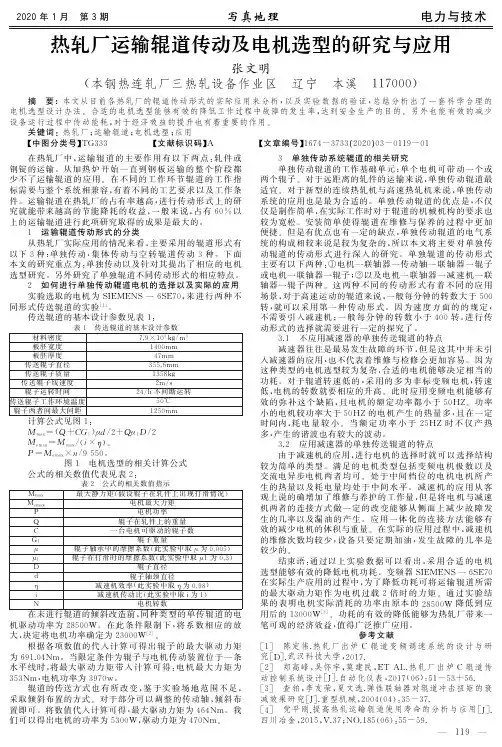

热轧厂运输辊道传动及电机选型的研究与应用张文明(本钢热连轧厂三热轧设备作业区㊀辽宁㊀本溪㊀117000)摘㊀要:本文从目前各热轧厂的辊道传动形式的实际应用来分析,以及实验数据的验证,总结分析出了一套科学合理的电机选型设计办法.合适的电机选型能够有效的降低工作过程中故障的发生率,达到安全生产的目的.另外也能有效的减少设备运行过程中传动能耗,对于经济效益的提升也有着重要的作用.关键词:热轧厂;运输辊道;电机选型;应用ʌ中图分类号ɔT G 333㊀㊀㊀㊀㊀ʌ文献标识码ɔA㊀㊀㊀㊀㊀ʌ文章编号ɔ1674-3733(2020)03-0119-01㊀㊀在热轧厂中,运输辊道的主要作用有以下两点:轧件或钢锭的运输.从加热炉开始一直到钢板运输的整个阶段都少不了运输辊道的应用.在不同的工作环节辊道的工作指标需要与整个系统相兼容,有着不同的工艺要求以及工作条件.运输辊道在热轧厂的占有率越高,进行传动形式上的研究就能带来越高的节能降耗的收益,一般来说,占有60%以上的运输辊道进行此项研究取得的成果是最大的.1㊀运输辊道传动形式的分类从热轧厂实际应用的情况来看,主要采用的辊道形式有以下3种:单独传动,集体传动与空转辊道传动3种.下面本文的研究重点为:单独传动以及针对其提出了相应的电机选型研究.另外研究了单独辊道不同传动形式的相应特点.2㊀如何进行单独传动辊道电机的选择以及实际的应用实验选取的电机为S I E M E N S 一6S E 70,来进行两种不同形式传送辊道的实验[1].传送辊道的基本设计参数见表1:表1㊀传送辊道的基本设计参数材料密度7.9ˑ103k g /m3板胚宽度1400mm 板胚厚度47mm 传送辊子直径355.6mm 传送辊子质量1358k g传送辊子线速度2m /s辊子运转时间24/h 不间断运转传送辊子工作环境温度50ħ辊子两者间最大间距1250mm计算公式见图1:M m a x =(Q +C G 1)μd /2+Q μ1D /2M e m a x =M m a x /(i ˑη).P =M e m a x ˑn /9550.图1㊀电机选型的相关计算公式公式的相关数值代表见表2:表2㊀公式的相关数值指示M m a x 最大静力矩(假设辊子在轧件上出现打滑情况)M e m a x 电机最大力矩P 电机功率Q 辊子在轧件上的重量C 一台电机可驱动的辊子数G 1辊子重量μ辊子轴承中的摩擦系数(此实验中取μ为0.005)μ1辊子在打滑时的摩擦系数(此实验中取μ1为0.3)D 辊子直径d 辊子轴颈直径η减速机效率(此实验中取η为0.98)i 减速机传动比(此实验中取i 为1)N电机转数在未进行辊道的倾斜改造前,同种类型的单传辊道的电机驱动功率为28500W .在此条件限制下,将系数相应的放大,决定将电机功率确定为23000W [2].根据各项数值的代入计算可得出辊子的最大驱动力矩为691.04N m .当限定条件为辊子与电机传动装置位于一条水平线时,将最大驱动力矩带入计算可得:电机最大力矩为353N m ,电机功率为3970w .辊道的传送方式也有所改变,鉴于实验场地范围不足,采取倾斜布置的方式.对于部分可以调整的传动轴,倾斜布置即可.将数值代入计算可得,最大驱动力矩为464N m .我们可以得出电机的功率为5300W ,驱动力矩为470N m .3㊀单独传动系统辊道的相关研究单独传动辊道的工作基础单元:单个电机可带动一个或两个辊子.对于远距离的轧件的运输来说,单独传动辊道最适宜.对于新型的连续热轧机与高速热轧机来说,单独传动系统的应用也是最为合适的.单独传动辊道的优点是,不仅仅是制作简单,在实际工作时对于辊道的机械机构的要求也较为宽松.安装简单使得辊道在维修与保养的过程中更加便捷.但是有优点也有一定的缺点,单独传动辊道的电气系统的构成相较来说是较为复杂的,所以本文将主要对单独传动辊道的传动形式进行深入的研究.单独辊道的传动形式主要有以下两种:①电机一联轴器一传动轴一联轴器一辊子或电机一联轴器一辊子;②以及电机一联轴器一减速机一联轴器一辊子两种.这两种不同的传动形式有着不同的应用场景,对于高速运动的辊道来说,一般每分钟的转数大于500转,就可以采用第一种传动形式.因为速度方面的的规定,不需要引入减速机;一般每分钟的转数小于400转,进行传动形式的选择就需要进行一定的探究了.3.1㊀不应用减速器的单独传送辊道的特点减速器往往是最易发生故障的环节,但是这其中并未引入减速器的应用,也不代表着维修与检修会更加容易.因为这种类型的电机选型较为复杂,合适的电机能够决定相当的功耗.对于辊道转速低的,采用的多为非标变频电机,转速低,电机的转数就要相应的升高.此时应用变频电机能够有效的弥补这个缺陷,且电机的额定功率都小于50H Z .功率小的电机较功率大于50H Z 的电机产生的热量多,且在一定时间内,耗电量较小.当额定功率小于25H Z 时不仅产热多,产生的谐波也有较大的波动.3.2㊀应用减速器的单独传送辊道的特点由于减速机的应用,进行电机的选择时就可以选择结构较为简单的类型.满足的电机类型包括变频电机极数以及交流电异步电机两者均可.处于中间档位的电机电机所产生的热量以及耗电量均处于中间水平.减速机的应用从客观上说的确增加了维修与养护的工作量,但是将电机与减速机两者的连接方式做一定的改变能够从侧面上减少故障发生的几率以及漏油的产生.应用一体化的连接方法能够有效的减少电机的体积与重量.在实际的应用过程中,减速机的维修次数均较少,设备只要定期加油,发生故障的几率是较少的.结束语:通过以上实验数据可以看出,采用合适的电机选型能够有效的降低电机功耗.变频器S I E M E N S 一6S E 70在实际生产应用的过程中,为了降低功耗可将运输辊道所需的最大驱动力矩作为电机过载2倍时的力矩.通过实验结果的表明电机实际消耗的功率由原本的28500W 降低到应用后的13000W [3].功耗的有效的降低能够为热轧厂带来一笔可观的经济效益,值得广泛推广应用.参考文献[1]㊀陈定伟.热轧厂出炉C 辊道变频调速系统的设计与研究[D ].武汉科技大学,2017.[2]㊀郑高峰,吴怀宇,莫建民,E T A L .热轧厂出炉C 辊道传动控制系统设计[J ].自动化仪表,2017(06):51-53+56.[3]㊀查铂,李友荣,夏文选.弹性联轴器对辊道冲击扭矩的衰减效果研究[J ].重型机械,2004(04):35-37.[4]㊀党平刚.提高热轧运输辊道使用寿命的分析与应用[J ].四川冶金,2015,V.37;N O.185(06):55-59.911 2020年1月㊀第3期写真地理电力与技术。

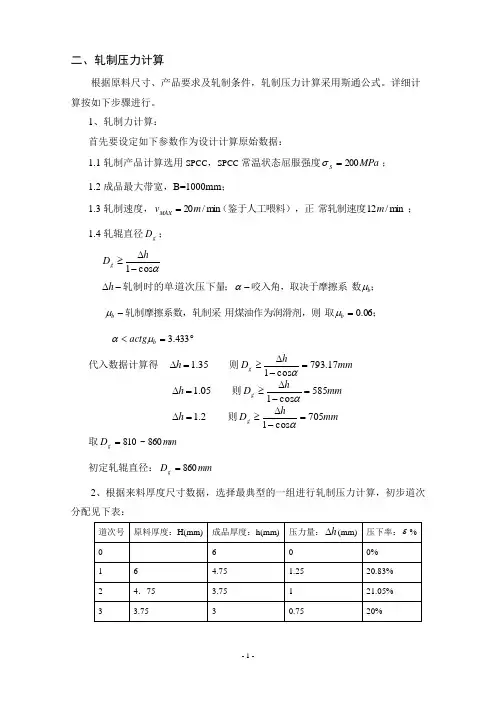

二、轧制压力计算根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。

详细计算按如下步骤进行。

1、轧制力计算:首先要设定如下参数作为设计计算原始数据:1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ;1.3轧制速度,m in /12m in/20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ;αcos 1-∆≥hD g轧制时的单道次压下量-∆h ;;数咬入角,取决于摩擦系b μα-;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ︒=<433.3b actg μα代入数据计算得 35.1=∆h 则mm hD g 17.793cos 1=-∆≥α05.1=∆h 则mm hD g 585cos 1=-∆≥α 2.1=∆h 则mm hD g 705cos 1=-∆≥α取mm D g 860~810= 初定轧辊直径:mm D g 860=2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:3、轧制压力计算3.1、第1道次轧制压力计算 3.1.1、咬入条件校核︒=⨯∆=∂2878.3180πR h ,即满足咬入条件 3.1.2、变形区长度lmm h R l 7945.21=∆⨯=3.1.3、平均压下率ε106.04.0εεε⨯+⨯=00=ε 83.201=ε%则,%5.126.04.010=⨯+⨯=εεε经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256.01=⨯+=εσ3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l 'a-求解诺莫图中Ymh k C Y μσσ)2(210+-=N mm RC /909003=; MPa k S S 335)2(15.110=+=σσ力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后张力均为零;mm hH h m 375.52=+=代入以上各项数据,得Y=0.0415b-求解诺莫图总Z2⎪⎪⎭⎫ ⎝⎛=mhl Z μ,代入各项数据,得Z=0.105诺莫图由以上a 、b 两项根据诺莫图求交点,得X=0.34 则 mm h X l m84.22=⨯='μ3.1.5、平均单位轧制压力()()m k ee k p m XX m**1σσ-=--= 依次得出,187.134.0171.2134.0=-=-=X e m X m k p ⋅==395.57MPa3.1.6、轧制总压力Pt p l B P 6.90357.39584.2210001=⨯⨯=⨯'⨯=3.2、轧制总压P 的确定依次求解第2、3道次的轧制压力 按照初步道次分配表计算出结果如下:t P 13802= ;t P 16003=轧制压力呈逐步增大,轧制时难以保证轧件发生均匀变形,即压下规程设计不合理。

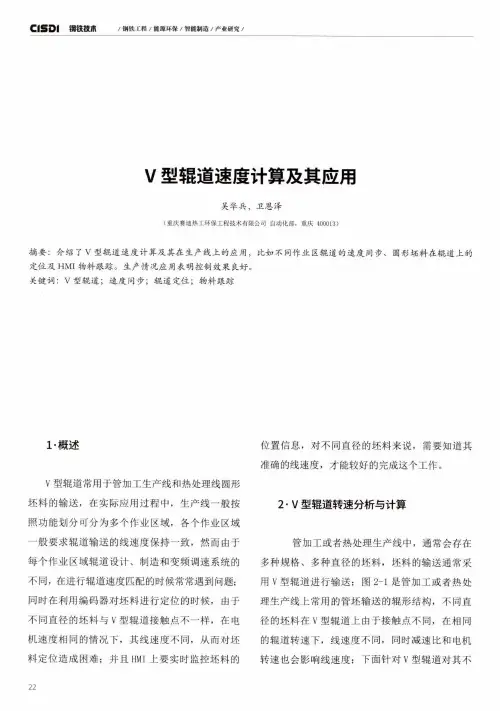

CISDI钢铁技朮/爾铁1:甩/能源环保/村能制运/产业研究/V型辗道速度计算及其应用吴华兵,卫恩泽(重庆赛迪热工环保工程技术有限公司自动化部,重庆400013)摘要:介绍了V型棍道速度计算及其在生产线上的应用,比如不同作业区棍道的速度同步、圆形坯料在棍道上的定位及HMI物料跟踪。

生产情况应用表明控制效果良好。

关键词:V型辐道;速度同步;棍道定位;物料跟踪1•概述V型辗道常用于管加工生产线和热处理线圆形坯料的输送,在实际应用过程中,生产线一般按照功能划分可分为多个作业区域,各个作业区域一般要求辗道输送的线速度保持一致,然而由于每个作业区域槻道设计、制造和变频调速系统的不同,在进行辗道速度匹配的时候常常遇到问题;同时在利用编码器对坯料进行定位的时候,由于不同直径的坯料与V型辘道接触点不一样,在电机速度相同的情况下,其线速度不同,从而对坯料定位造成困难;并且HMI上要实时监控坯料的位置信息,对不同直径的坯料来说,需要知道其准确的线速度,才能较好的完成这个工作。

2・V型辗道转速分析与计算管加工或者热处理生产线中,通常会存在多种规格、多种直径的坯料,坯料的输送通常采用V型辗道进行输送;图2-1是管加工或者热处理生产线上常用的管坯输送的辐形结构,不同直径的坯料在V型辐道上由于接触点不同,在相同的辗道转速下,线速度不同,同时减速比和电机转速也会影响线速度;下面针对V型辗道对其不22钢铁工程I2019年第2期n fx=(nlx/nl)*f502-4以上公式和变量中,一般最小辐径、开口度、减速比、电机额定转速、额定频率在设计阶段已经确定,其余变量中,任意确定线速度、电机或者辐道转速、管坯直径这3个变量中的2个,则根据以上公式,很容易确定另外一个变量的值。

3・V型辗道速度计算的主要应用同接触点的线速度与电机转速、辗道转速及减速比等之间的关系详细进行分析。

如图2-1所示为直径为D的圆形坯料在V型辗道上的示意图。

其中:D为坯料直径(mm);dl为最小辐径(mm);d2为坯料接触处的鶴径(mm);a为辗道开口度;则有:d2=dl尬sin(180°-a)/2*tg(180o-a)/22-1假定:线速度为:Vx(m/s)辐子转速为:n2x(r/min)电机转速为:nix(r/min)电机额定转速为:nl(r/min)工作频率为:fx(Hz)减速机传动比为:i额定频率为:f50则针对直径为D的坯料,有:n2x=(60000*Vx)/2nd22-2nlx=(60000*Vx*i)/2Ji d22-3根据V型辐道的速度算法,其应用主要有以下几个方面:1)速度同步同一生产线的不同工艺区域,通常由不同的设计单位进行设计,由于设计、制造的不同,可能会造成V型軽道结构不完全相同,并且不同的传动装置,其速度设定的规则也不同,但是对坯料的输送而言,最基本的要求是其线速度前后一致,通常在工程上,前后工序会约定一个线速度,在坯料的输送过程中,速度设定均按照约定线速度来进行设定。

编号: TGS-002太原钢铁集团临汾钢铁有限公司中板热处理酸洗生产线工程单独传动辊道计算编制:审查:批准:二○○五年十二月单独传动辊道计算:1.1 已知条件:1.1.1 工艺要求钢板板厚:6~80mm;钢板宽度:1500~3000mm钢板长度:3000~12000mm钢板最大单重:~12吨(钢板最大单重时钢板规格: 80×3000×9000 mm)辊道辊面标高:+1000.0 mm辊道速度:0.2~1 m/s1.1.2 辊子结构辊子结构分别为空心辊子和花辊两种,空心辊子又分为光辊及辊面挂聚胺脂橡胶两种。

1.1.3 负荷性质连续运转,无反转或很少反转。

1.2 主要参数1.2.1 钢板规格及辊子重量钢板规格:80×3000×9000 mm (钢板最大单重时钢板规格) 辊子重量:~10290N (空心辊)~15190N (花辊)1.2.2 辊距及辊身长度、辊径辊距t=800 mm辊身长度、辊径L=3350 mm D=355 mm1.2.3 计算负荷及电动机类型一个辊子上的计算负荷QQ=K·G NK――载荷分布系数G――钢板的重力Q值中厚板取2倍的辊距钢板重量29541N选用YG系列辊道用三相异步电动机因为辊道速度为0.2~1 m/s,因此采用YGb型具有功率大,效率高,变频调速范围宽的辊道用三相异步电动机(频率范围10~70Hz)。

1.3单独传动辊道计算1.3.1按Q值校核[Q]m=2Mnηi/μ1D N[Q]m――辊子上允许的最大相当负荷Mn――电动机启动转矩电动机型号:YGb160L2-8 N=5.6KW n=695r/minMn=9550×5.6÷695≈76.95 N·mη――传动效率η=0.94i――齿轮减速机减速比 i=12.64μ1――钢板与辊子的磨擦系数μ1取0.15D――辊身直径 D=355mm[Q]m=2Mnηi/μ1D=2×76.95×12.64×0.94/0.15×0.355=34340 N [Q]m=34340 N>29541N 初选辊道参数满足要求1.3.2 静扭矩(辊子及钢板等速平稳运动时的扭矩)Mj=(Q+G1)μ.r+Qf N·mQ――一个辊子上的计算负荷Q=29541NG1――辊子重力G1=10290 N (空心辊)G1=15190 N (花辊)辊子重力以下分别按花辊、空心辊计算μ――辊子轴承中的摩擦系数μ=0.01f ――钢板在辊子上的滚动摩擦系数f=0.001mr--辊子轴承平均半径调心滚子轴承型号:3053735K 250×150×80轴承静负荷Co=685000N>2.25Q=66467.25Nr=(轴承内径+轴承外径)÷4=(0.250+0.150)÷4=0.1 mMj=(Q+G1)μ.r+Qf =( 29541+15190)×0.01×0.1+29541×0.001= 74.272 N·m(花辊)Mj=(Q+G1)μ.r+Qf =( 29541+10290)×0.01×0.1+29541×0.001= 69.4 N·m(空心辊)1.3.3 最大静扭矩Mjmax=(Q+G1)μ.r+Qμ1R N·mR――辊子辊身半径R=355÷2=177.5mmMjmax=(Q+G1)μ.r+Qμ1R (花辊)=( 29541+15190)×0.01×0.1+29541×0.15×0.1775=831.26 N·m Mjmax=(Q+G1)μ.r+Qμ1R (空心辊)=( 29541+10290)×0.01×0.1+29541×0.15×0.1775=786.5 N·m 1.3.4 最大启动扭矩Mdmax=GD2μ1/4/R+ Qμ1RQμ1R――钢板的启动扭矩GD2μ1/4/R――辊子与传动件的启动扭矩GD2――辊子与传动件的飞轮力矩GD2=0.139×172+1.2×(300+23.5×26.7) =1146Nm2(空心辊)GD2=0.139×172+1.2×(193+11.75×38) =800 Nm2(花辊)Mdmax1=1146×0.15/4×0.1775+29541×0.15×0.1775=1029 Nm(空心辊)Mdmax2=800×0.15/4×0.1775+29541×0.15×0.1775=955.5 Nm(花辊)1.3.4 最大扭矩Mmax= Mdmax+ Mj=955.5+74.272=1030 Nm(花辊)Mmax= Mdmax+ Mj=1029+69.4=1099 Nm(空心辊)1.3.5 校核电动机减速器输出启动扭矩MQ或电动机启动扭矩MnM n=9550×5.6÷695≈76.95 N·mMQ= Mn·i·η=76.95×12.64×0.91=885 N·m 式中η=η减·η轴承·η联=0.94×0.99×0.99=0.91花辊Mjmax=831.26 N·m <MQ= 885 N·m <Mmax=1030 Nm 空心辊Mjmax=786.5 N·m <MQ= 885 N·m <Mmax=1099 Nm 电动机动力满足要求。

辊道辊子传动力矩及电机功率计算我们可以将辊道辊子的传动力矩计算分为静态传动力矩和动态传动力矩两个部分。

静态传动力矩的计算:静态传动力矩是指辊子在不滚动的情况下所受的力矩大小。

它由辊子的重力和轴承摩擦力共同决定。

1.辊子重力产生的力矩:辊子的重力产生的力矩可以通过下式计算:M_g=W*r其中,M_g是重力产生的力矩,W是辊子的重力,r是辊子的半径。

2.轴承摩擦力产生的力矩:轴承摩擦力产生的力矩可以通过下式计算:M_f=F_f*r其中,M_f是摩擦力产生的力矩,F_f是轴承的摩擦力,r是辊子的半径。

动态传动力矩的计算:动态传动力矩是指辊子在滚动的情况下所受的力矩大小。

与辊道系统的滚动阻力有关。

1.滚动阻力产生的力矩:滚动阻力产生的力矩可以通过下式计算:M_r=F_r*r其中,M_r是滚动阻力产生的力矩,F_r是辊子的滚动阻力,r是辊子的半径。

总的传动力矩:总的传动力矩等于静态传动力矩和动态传动力矩之和:M_total = M_g + M_f + M_r电机功率的计算:电机功率是指需要用来驱动辊道辊子的电机的功率大小。

电机功率的计算与辊子的传动力矩以及辊子的转速有关。

1.电机功率的基本公式:电机功率可以通过下式计算:P = M_total * ω其中,P是电机的功率,M_total是辊子的总传动力矩,ω是辊子的转速。

2.辊子的转速计算:辊子的转速可以通过下式计算:ω=v/r其中,ω是辊子的转速,v是辊道上物体的线速度,r是辊子的半径。

综上所述,辊道辊子传动力矩和电机功率的计算与辊子的直径、重力、轴承摩擦力、滚动阻力以及辊子的转速有关。

具体的计算需要根据实际情况进行。

启动工作制辊道电机功率计算

该组辊道上作用的轧件重量(单位:N)。

轧件长度小于3倍辊间时取0.75G;轧件长度大于3倍辊间时取0.5G;轧件长度大于4倍辊间时取0.3G;轧件长度大于10倍辊间时取3个辊距长度的轧件重量;

重力加速度,单位:m/s

辊子直径,单位:m

一个辊子的重量,单位:N

G为轧件重量,单位:N (当坯料为3250*3600*150时重135015N;当坯料为3250*15700*150时重588804N)

轧件在辊道上打滑时的滑动摩擦系数:热轧件取0.3,冷轧件取

0.15~0.18

轧件在辊道上的滚动摩擦系数:冷轧件0.001,热轧件0.0015,热钢坯0.002

由一台电机驱动的辊子数

辊道轴承的摩擦系数:滚动轴承0.005,滑动轴承0.06~0.08

一个辊道的转动惯量(辊道质量与半径的平方之积),单位:kg.m 2辊道轴径,单位:mm

辊道的启动力矩,单位:N.m

电机的传动效率

电机的启动力矩,单位:N.m

电机的过载系数,国产电机取1.8~2.2,进口电机取2~3

电机的额定力矩,单位:N.m

辊道的基本转速,单位:rpm

电机的额定功率,单位:kw

67507

9.8

0.4

37500

135015

0.3

0.002

1

0.005

150

0.16 4778.6868

0.95 5030.196632

2.2 2286.453014

243 58.17885681。

电机功率计算13#热张辊电机功率计算主要技术参数:1.带钢厚度: 1.0~2.2mm2.带钢宽度:1000~1250mm3.机组最大速度:130m/min4.入口最大张力:1375kg5.出口最大张力:2750kg6.辊子直径:φ1100mm计算:1号辊包角α1=3.072弧度2号辊包角α2=3.316弧度3号辊包角α3=2.845弧度总包角α=α1+α2+α3=3.072+3.316+2.845=9.232弧度T2=eμ*αT1μ=lnT2/T1/α=ln2750/1375/9.232=0.0751号辊出口最大张力:T/=T1eμ*α1=1375×e0.075×3.072=1731Kg2号辊出口最大张力:T//=T/eμ*α2=1731×e0.075×3.316=2219.8Kg3号辊出口最大张力:T2= T// eμ*α3=2219.8×e0.075×2.845=2748---2750 Kg考虑工艺速度93m/min时张力辊转速为93/π×1.1=26.91转/分减速机速比为1500/26.91=55.741号辊:传动所需扭矩=(T/- T1)×D/2=(1731-1375)×1.1/2=195.8Kg.m电机所需功率=M1n×1.2/975×0.8=192.8×26.91×1.2/975×0.8=8.073Kw2号辊:传动所需扭矩=(T//- T/)×D/2=(2219.8-1731)×1.1/2=268.84Kg.m电机所需功率=M1n×1.2/975×0.8=268.84×26.91×1.2/975×0.8=11.13Kw 3号辊:传动所需扭矩=(T2- T//)×D/2=(2750-2219.8)×1.1/2=291.61Kg.m电机所需功率=M1n×1.2/975×0.8=291.61×26.91×1.2/975×0.8=12Kw电机及减速机型号如下:1号辊:电机YTSP160M-4 11KW 1500r/min 上海南洋减速器Z.148-A160 速比54.24 弗兰德输出轴直径:φ100mm2号辊:电机YTSP160L-4 15KW 1500r/min 上海南洋减速器Z.148-A160 速比54.24 弗兰德输出轴直径:φ100mm3号辊:电机YTSP180L-4 22KW 1500r/min 上海南洋减速器D.168-A200 速比53.56 弗兰德输出轴直径:φ120mm。

编号: TGS-002太原钢铁集团临汾钢铁有限公司中板热处理酸洗生产线工程单独传动辊道计算编制:审查:批准:二○○五年十二月单独传动辊道计算:1.1 已知条件:1.1.1 工艺要求钢板板厚:6~80mm;钢板宽度:1500~3000mm钢板长度:3000~12000mm钢板最大单重:~12吨(钢板最大单重时钢板规格: 80×3000×9000 mm)辊道辊面标高:+1000.0 mm辊道速度:0.2~1 m/s1.1.2 辊子结构辊子结构分别为空心辊子和花辊两种,空心辊子又分为光辊及辊面挂聚胺脂橡胶两种。

1.1.3 负荷性质连续运转,无反转或很少反转。

1.2 主要参数1.2.1 钢板规格及辊子重量钢板规格:80×3000×9000 mm (钢板最大单重时钢板规格) 辊子重量:~10290N (空心辊)~15190N (花辊)1.2.2 辊距及辊身长度、辊径辊距t=800 mm辊身长度、辊径L=3350 mm D=355 mm1.2.3 计算负荷及电动机类型一个辊子上的计算负荷QQ=K·G NK――载荷分布系数G――钢板的重力Q值中厚板取2倍的辊距钢板重量29541N选用YG系列辊道用三相异步电动机因为辊道速度为0.2~1 m/s,因此采用YGb型具有功率大,效率高,变频调速范围宽的辊道用三相异步电动机(频率范围10~70Hz)。

1.3单独传动辊道计算1.3.1按Q值校核[Q]m=2Mnηi/μ1D N[Q]m――辊子上允许的最大相当负荷Mn――电动机启动转矩电动机型号:YGb160L2-8 N=5.6KW n=695r/minMn=9550×5.6÷695≈76.95 N·mη――传动效率η=0.94i――齿轮减速机减速比 i=12.64μ1――钢板与辊子的磨擦系数μ1取0.15D――辊身直径 D=355mm[Q]m=2Mnηi/μ1D=2×76.95×12.64×0.94/0.15×0.355=34340 N [Q]m=34340 N>29541N 初选辊道参数满足要求1.3.2 静扭矩(辊子及钢板等速平稳运动时的扭矩)Mj=(Q+G1)μ.r+Qf N·mQ――一个辊子上的计算负荷Q=29541NG1――辊子重力G1=10290 N (空心辊)G1=15190 N (花辊)辊子重力以下分别按花辊、空心辊计算μ――辊子轴承中的摩擦系数μ=0.01f ――钢板在辊子上的滚动摩擦系数f=0.001mr--辊子轴承平均半径调心滚子轴承型号:3053735K 250×150×80轴承静负荷Co=685000N>2.25Q=66467.25Nr=(轴承内径+轴承外径)÷4=(0.250+0.150)÷4=0.1 mMj=(Q+G1)μ.r+Qf =( 29541+15190)×0.01×0.1+29541×0.001= 74.272 N·m(花辊)Mj=(Q+G1)μ.r+Qf =( 29541+10290)×0.01×0.1+29541×0.001= 69.4 N·m(空心辊)1.3.3 最大静扭矩Mjmax=(Q+G1)μ.r+Qμ1R N·mR――辊子辊身半径R=355÷2=177.5mmMjmax=(Q+G1)μ.r+Qμ1R (花辊)=( 29541+15190)×0.01×0.1+29541×0.15×0.1775=831.26 N·m Mjmax=(Q+G1)μ.r+Qμ1R (空心辊)=( 29541+10290)×0.01×0.1+29541×0.15×0.1775=786.5 N·m 1.3.4 最大启动扭矩Mdmax=GD2μ1/4/R+ Qμ1RQμ1R――钢板的启动扭矩GD2μ1/4/R――辊子与传动件的启动扭矩GD2――辊子与传动件的飞轮力矩GD2=0.139×172+1.2×(300+23.5×26.7) =1146Nm2(空心辊)GD2=0.139×172+1.2×(193+11.75×38) =800 Nm2(花辊)Mdmax1=1146×0.15/4×0.1775+29541×0.15×0.1775=1029 Nm(空心辊)Mdmax2=800×0.15/4×0.1775+29541×0.15×0.1775=955.5 Nm(花辊)1.3.4 最大扭矩Mmax= Mdmax+ Mj=955.5+74.272=1030 Nm(花辊)Mmax= Mdmax+ Mj=1029+69.4=1099 Nm(空心辊)1.3.5 校核电动机减速器输出启动扭矩MQ或电动机启动扭矩MnM n=9550×5.6÷695≈76.95 N·mMQ= Mn·i·η=76.95×12.64×0.91=885 N·m 式中η=η减·η轴承·η联=0.94×0.99×0.99=0.91花辊Mjmax=831.26 N·m <MQ= 885 N·m <Mmax=1030 Nm 空心辊Mjmax=786.5 N·m <MQ= 885 N·m <Mmax=1099 Nm 电动机动力满足要求。

辊子转动惯量计算公式实例引言。

在物理学中,转动惯量是描述物体对旋转运动的惯性大小的物理量。

对于不同形状和质量分布的物体,其转动惯量的计算方法也各不相同。

本文将以辊子为例,介绍辊子转动惯量的计算公式和实例。

辊子转动惯量的计算公式。

辊子是一种常见的圆柱形物体,其转动惯量可以通过以下公式来计算:I = 0.5 m r^2。

其中,I代表辊子的转动惯量,m代表辊子的质量,r代表辊子的半径。

实例分析。

假设有一根质量为2kg,半径为0.5m的辊子,我们可以通过上述公式来计算其转动惯量。

I = 0.5 2 (0.5)^2。

= 0.5 2 0.25。

= 0.25 kg·m^2。

因此,这根辊子的转动惯量为0.25 kg·m^2。

辊子转动惯量的物理意义。

转动惯量是描述物体对旋转运动的惯性大小的物理量。

对于辊子来说,其转动惯量大小反映了其对旋转运动的惯性大小。

转动惯量越大,表示物体对旋转运动的惯性越大,需要施加更大的力才能改变其旋转状态。

而转动惯量越小,表示物体对旋转运动的惯性越小,需要施加较小的力就能改变其旋转状态。

应用举例。

辊子转动惯量的计算对于工程实践有着重要的应用。

例如,在工程设计中,需要考虑到辊子的转动惯量大小,以便合理设计传动系统和轴承结构。

另外,在机械制造和运动控制领域,对辊子的转动惯量进行准确计算也是十分重要的。

结论。

通过本文的介绍,我们了解了辊子转动惯量的计算公式和实例,并对其物理意义和应用进行了简要的分析。

转动惯量是描述物体对旋转运动的惯性大小的物理量,对于不同形状和质量分布的物体,其转动惯量的计算方法也各不相同。

在工程实践中,对于辊子转动惯量的准确计算具有重要的意义,可以为工程设计和制造提供重要的参考依据。

常用辊子输送机的设计与计算

辊子输送机是一种常见的物料输送设备,广泛用于工矿企业中。

其设计与计算需要考虑以下几个方面:

1. 载荷计算:根据输送物料的重量、密度、粒度等参数,计算出辊子输送机的载荷。

2. 驱动力计算:根据输送物料的速度、长度、摩擦系数等参数,确定所需要的驱动力大小。

3. 轴功率计算:根据驱动力和转速,计算出辊子输送机的轴功率大小。

4. 中心距计算:根据轴功率和传动装置的效率,计算出辊子输送机的中心距大小。

5. 选用带宽:根据输送物料的宽度和输送能力,确定所需带宽大小。

6. 减速器选型:根据轴功率和速比要求,选用合适的减速器。

7. 辊子选型:根据带宽和输送物料的性质,选用合适的辊子,如钢辊、聚氨酯辊、高分子辊等。

8. 框架设计:根据输送物料的重量和长度,设计合适强度和刚度的框架。

综上所述,辊子输送机的设计与计算需要综合考虑多个参数,确保设备能够稳定可靠地工作,满足物料输送的要求。

辊道电机功率计算

启动工作制辊道电机功率计算

该组辊道上作用的轧件重量(单位:N)。

轧件长度小于3倍辊间时取0.75G;轧件长度大于3倍辊间时取0.5G;轧件长度大于4倍辊间时取0.3G;轧件长度大于10倍辊间时取3个辊距长度的轧件重量;

重力加速度,单位:m/s

辊子直径,单位:m

一个辊子的重量,单位:N

G为轧件重量,单位:N (当坯料为3250*3600*150时重135015N;当坯料为3250*15700*150时重588804N)轧件在辊道上打滑时的滑动摩擦系数:热轧件取0.3,冷轧件取

0.15~0.18

轧件在辊道上的滚动摩擦系数:冷轧件0.001,热轧件0.0015,热钢坯0.002

由一台电机驱动的辊子数

辊道轴承的摩擦系数:滚动轴承0.005,滑动轴承0.06~0.08

一个辊道的转动惯量(辊道质量与半径的平方之积),单位:kg.m 2辊道轴径,单位:mm

辊道的启动力矩,单位:N.m

电机的传动效率

电机的启动力矩,单位:N.m

电机的过载系数,国产电机取1.8~2.2,进口电机取2~3

电机的额定力矩,单位:N.m

辊道的基本转速,单位:rpm

电机的额定功率,单位:kw

67507

9.8

0.4

37500

135015

0.3

0.002

1

0.005

150

0.16 4778.6868 0.95 5030.196632 2.2 2286.453014 243 58.17885681。

Mj:在稳定条件下,传动辊子所需静力矩Mj=(Q+G)*u*d/2+Q*f12.3004Kg*m Q:轧件对辊子的作用力5000KgG:辊子重量4585Kgd:辊子直径0.24mu:辊子轴承摩擦系数0.002f:轧件与辊子件的滚动摩擦系数,冷金属为1mm;热的厚轧件为1.5mm;炽热的钢锭为2mm;热的薄轧件可按f=λ*D/2(λ为轧件的阻力系数,轧件厚度为2~3mm,λ取值0.32~0.25;轧件厚度为4~5mm,λ取值0.22~0.15;轧件厚度为6~8mm,λ取值0.09~0.03)0.002mD:辊身直径0.57m Mjmax:传动辊子最大静力矩为辊子相对轧件的打滑力矩,Mjmax=(Q+G)*u*d/2+Q*u1*D/2429.8004Kg*mu1:辊子相对轧件的滑动摩擦系数,冷金属为0.15;热金属为0.30.3 Mqmax:辊子的最大起动力矩为最大静力矩Mjmax与辊子本身最大动力矩Mdmax之和,即Mqmax=Mjmax+Mdmax532.6013Kg*m Mdmax:最大动力矩Mdmax=飞轮矩*2*Amax/(4*g*D)102.8009Kg*m g:重力加速度9.8m/s^2 Amax:打滑情况下可能的最大加速度=(u1-f*2/D)*g 2.871228飞轮矩=0.5GD^2400kg*m^2 N:在稳定运转条件下电机功率,例如普通的运输辊道,电机允许的过载力矩不应小于最大静力矩Mjmax。

N=((Q+G)*u*d/D+Q*u1)*V/(102*λ1*λ2*η)45.99783KWV:辊子线速度7m/sλ1:交流电机为0.8;直流电机电源可以控制,取为11λ2:电机过载系数 2.5η:传动效率0.9N:电机功率。

轧机前后工作辊道起动力矩按最大起动力矩Mqmax确定,电机功率N=((Q+G)*u*d/D+Q*u1+飞轮矩*(u1-2*f/D)/D^2)*V/(102*λ3*η)71.24964KWλ3:取稍小于电机过载系数,对具有控制系统的直流电机取为22n:辊子转速,n=60*V/(π*D)234.5441转/分。

辊道电机计算标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

编号: TGS-002

太原钢铁集团临汾钢铁有限公司

中板热处理酸洗生产线工程

单独传动辊道计算

编制:

审查:

批准:

二○○五年十二月

单独传动辊道计算:

1.1 已知条件:

1.1.1 工艺要求

钢板板厚: 6~80mm;

钢板宽度: 1500~3000mm

钢板长度: 3000~12000mm

钢板最大单重:~12吨

(钢板最大单重时钢板规格: 80×3000×9000 mm) 辊道辊面标高:+ mm

辊道速度:~1 m/s

1.1.2 辊子结构

辊子结构分别为空心辊子和花辊两种,空心辊子又分为光辊及辊面挂聚胺脂橡胶两种。

1.1.3 负荷性质

连续运转,无反转或很少反转。

1.2 主要参数

1.2.1 钢板规格及辊子重量

钢板规格: 80×3000×9000 mm (钢板最大单重时钢板规格)

辊子重量:~10290N (空心辊)

~15190N (花辊)

1.2.2 辊距及辊身长度、辊径

辊距 t=800 mm

辊身长度、辊径 L=3350 mm D=355 mm

1.2.3 计算负荷及电动机类型

一个辊子上的计算负荷Q

Q=K·G N

K――载荷分布系数

G――钢板的重力

Q值中厚板取2倍的辊距钢板重量 29541N

选用YG系列辊道用三相异步电动机

因为辊道速度为~1 m/s,因此采用YGb型具有功率大,效率高,变频调速范围宽的辊道用三相异步电动机(频率范围10~70Hz)。

1.3单独传动辊道计算

1.3.1按Q值校核

[Q]m=2Mnηi/μ1D N

[Q]m――辊子上允许的最大相当负荷

Mn――电动机启动转矩

电动机型号:YGb160L2-8 N= n=695r/min

Mn=9550×÷695≈ N·m

η――传动效率η=

i――齿轮减速机减速比 i=

μ1――钢板与辊子的磨擦系数μ1取

D――辊身直径 D=355mm

[Q]m=2Mnηi/μ1D=2××××=34340 N

[Q]m=34340 N>29541N 初选辊道参数满足要求1.3.2 静扭矩(辊子及钢板等速平稳运动时的扭矩)Mj=(Q+G1)μ.r+Qf N·m Q――一个辊子上的计算负荷 Q=29541N

G1――辊子重力 G1=10290 N (空心辊)

G1=15190 N (花辊)辊子重力以下分别按花辊、空心辊计算

μ――辊子轴承中的摩擦系数μ=

f ――钢板在辊子上的滚动摩擦系数 f=

r--辊子轴承平均半径

调心滚子轴承型号:3053735K 250×150×80

轴承静负荷Co=685000N>=

r=(轴承内径+轴承外径)÷4=(+)÷4= m Mj=(Q+G1)μ.r+Qf =( 29541+15190)××+29541×= N·m(花辊)

Mj=(Q+G1)μ.r+Qf =( 29541+10290)××+29541×= N·m(空心辊)

1.3.3 最大静扭矩

Mjmax=(Q+G1)μ.r+Qμ1R N·m R――辊子辊身半径 R=355÷2=

Mjmax=(Q+G1)μ.r+Qμ1R (花辊)

=( 29541+15190)××+29541××= N·m

Mjmax=(Q+G1)μ.r+Qμ1R (空心辊)

=( 29541+10290)××+29541××= N·m 1.3.4 最大启动扭矩

Mdmax=GD2μ1/4/R+ Qμ1R

Qμ1R――钢板的启动扭矩

GD2μ1/4/R――辊子与传动件的启动扭矩

GD2――辊子与传动件的飞轮力矩

GD2=×172+×(300+× =1146Nm2(空心辊)

GD2=×172+×(193+×38) =800 Nm2(花辊)

Mdmax1=1146×4×+29541××

=1029 Nm(空心辊)

Mdmax2=800×4×+29541××

= Nm(花辊)

1.3.4 最大扭矩

Mmax= Mdmax+ Mj=+=1030 Nm(花辊)

Mmax= Mdmax+ Mj=1029+=1099 Nm(空心辊)

1.3.5 校核电动机减速器输出启动扭矩MQ或电动机

启动扭矩Mn

Mn=9550×÷695≈ N·m

MQ= Mn·i·η=××=885 N·m

式中η=η减·η轴承·η联=××=

花辊

Mjmax= N·m <MQ= 885 N·m <Mmax=1030 Nm

空心辊

Mjmax= N·m <MQ= 885 N·m <Mmax=1099 Nm

电动机动力满足要求。