辊道电机计算公式

- 格式:xls

- 大小:183.50 KB

- 文档页数:2

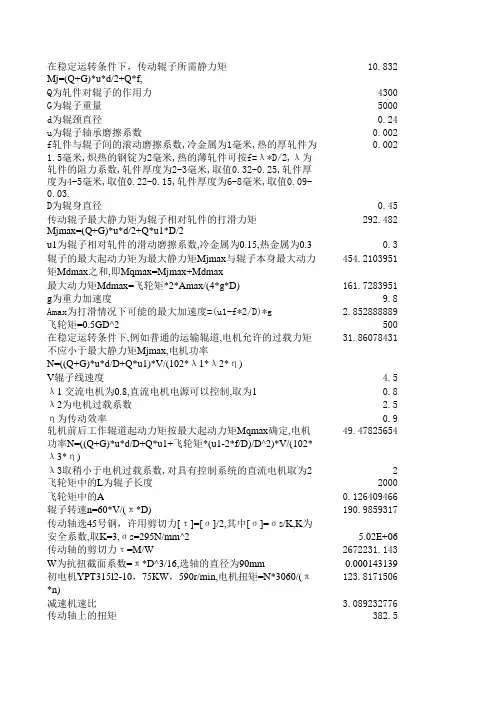

在稳定运转条件下,传动辊子所需静力矩10.832 Mj=(Q+G)*u*d/2+Q*f,Q为轧件对辊子的作用力4300 G为辊子重量5000 d为辊颈直径0.24 u为辊子轴承磨擦系数0.002 f轧件与辊子间的滚动磨擦系数,冷金属为1毫米,热的厚轧件为0.0021.5毫米,炽热的钢锭为2毫米,热的薄轧件可按f=λ*D/2,λ为轧件的阻力系数,轧件厚度为2-3毫米,取值0.32-0.25,轧件厚度为4-5毫米,取值0.22-0.15,轧件厚度为6-8毫米,取值0.09-0.03.D为辊身直径0.45传动辊子最大静力矩为辊子相对轧件的打滑力矩292.482 Mjmax=(Q+G)*u*d/2+Q*u1*D/2u1为辊子相对轧件的滑动磨擦系数,冷金属为0.15,热金属为0.30.3454.2103951辊子的最大起动力矩为最大静力矩Mjmax与辊子本身最大动力矩Mdmax之和,即Mqmax=Mjmax+Mdmax最大动力矩Mdmax=飞轮矩*2*Amax/(4*g*D)161.7283951 g为重力加速度9.8 Amax为打滑情况下可能的最大加速度=(u1-f*2/D)*g 2.852888889飞轮矩=0.5GD^250031.86078431在稳定运转条件下,例如普通的运输辊道,电机允许的过载力矩不应小于最大静力矩Mjmax,电机功率N=((Q+G)*u*d/D+Q*u1)*V/(102*λ1*λ2*η)V辊子线速度 4.5λ1 交流电机为0.8,直流电机电源可以控制,取为10.8λ2为电机过载系数 2.5η为传动效率0.949.47825654轧机前后工作辊道起动力矩按最大起动力矩Mqmax确定,电机功率N=((Q+G)*u*d/D+Q*u1+飞轮矩*(u1-2*f/D)/D^2)*V/(102*λ3*η)λ3取稍小于电机过载系数,对具有控制系统的直流电机取为22飞轮矩中的L为辊子长度2000飞轮矩中的A0.126409466辊子转速n=60*V/(π*D)190.9859317传动轴选45号钢,许用剪切力[τ]=[σ]/2,其中[σ]=σs/K,K为安全系数,取K=3,σs=295N/mm^2 5.02E+06传动轴的剪切力τ=M/W2672231.143 W为抗扭截面系数=π*D^3/16,选轴的直径为90mm0.000143139初电机YPT315l2-10,75KW,590r/min,电机扭矩=N*3060/(π123.8171506 *n)减速机速比 3.089232776传动轴上的扭矩382.5平键强度计算(一个键),比压p=2000*M/(d*k*L),d为轴的直径,k5.3125键与轮毂的接触高度,平键可取键高一半,L为键的工作长度,许用比压为6至9kg/mm^21.7578125圆柱销联接强度计算,比压p=5000*M/(d0*d*Z*L),d为轴的直径,Z为销的个数,L为销的工作长度,d0为销的直径,许用比压为6至9kg/mm^23.706108054花键强度计算,比压p=2000*M/(dm*h*Z*L*ψ),dm为花键的平均直径,矩形花键为(D+d)/2,ψ为载荷不均系数,一般为0.7至0.8,L为花键的工作长度,Z为花键齿数,h为花键齿的工作高度,许用比压为4至7kg/mm^2花键齿的工作高度h=(D-d)/2-2*c0.0038花键小径92,大径102,键宽14,齿数10,倒角0.6kg*mkgkgmmmkg*mkg*mkg*mm/s^2kg*m^2 KWm/sKWmmkg*m^2/m m转/分kg/m^2 kg/m^2 kg*mkg*mkg/mm^2 kg/mm^2 kg/mm^2。

编号: TGS-002太原钢铁集团临汾钢铁有限公司中板热处理酸洗生产线工程单独传动辊道计算编制:审查:批准:二○○五年十二月单独传动辊道计算:1.1 已知条件:1.1.1 工艺要求钢板板厚:6~80mm;钢板宽度:1500~3000mm钢板长度:3000~12000mm钢板最大单重:~12吨(钢板最大单重时钢板规格: 80×3000×9000 mm)辊道辊面标高:+1000.0 mm辊道速度:0.2~1 m/s1.1.2 辊子结构辊子结构分别为空心辊子和花辊两种,空心辊子又分为光辊及辊面挂聚胺脂橡胶两种。

1.1.3 负荷性质连续运转,无反转或很少反转。

1.2 主要参数1.2.1 钢板规格及辊子重量钢板规格:80×3000×9000 mm (钢板最大单重时钢板规格) 辊子重量:~10290N (空心辊)~15190N (花辊)1.2.2 辊距及辊身长度、辊径辊距t=800 mm辊身长度、辊径L=3350 mm D=355 mm1.2.3 计算负荷及电动机类型一个辊子上的计算负荷QQ=K·G NK――载荷分布系数G――钢板的重力Q值中厚板取2倍的辊距钢板重量29541N选用YG系列辊道用三相异步电动机因为辊道速度为0.2~1 m/s,因此采用YGb型具有功率大,效率高,变频调速范围宽的辊道用三相异步电动机(频率范围10~70Hz)。

1.3单独传动辊道计算1.3.1按Q值校核[Q]m=2Mnηi/μ1D N[Q]m――辊子上允许的最大相当负荷Mn――电动机启动转矩电动机型号:YGb160L2-8 N=5.6KW n=695r/minMn=9550×5.6÷695≈76.95 N·mη――传动效率η=0.94i――齿轮减速机减速比 i=12.64μ1――钢板与辊子的磨擦系数μ1取0.15D――辊身直径 D=355mm[Q]m=2Mnηi/μ1D=2×76.95×12.64×0.94/0.15×0.355=34340 N [Q]m=34340 N>29541N 初选辊道参数满足要求1.3.2 静扭矩(辊子及钢板等速平稳运动时的扭矩)Mj=(Q+G1)μ.r+Qf N·mQ――一个辊子上的计算负荷Q=29541NG1――辊子重力G1=10290 N (空心辊)G1=15190 N (花辊)辊子重力以下分别按花辊、空心辊计算μ――辊子轴承中的摩擦系数μ=0.01f ――钢板在辊子上的滚动摩擦系数f=0.001mr--辊子轴承平均半径调心滚子轴承型号:3053735K 250×150×80轴承静负荷Co=685000N>2.25Q=66467.25Nr=(轴承内径+轴承外径)÷4=(0.250+0.150)÷4=0.1 mMj=(Q+G1)μ.r+Qf =( 29541+15190)×0.01×0.1+29541×0.001= 74.272 N·m(花辊)Mj=(Q+G1)μ.r+Qf =( 29541+10290)×0.01×0.1+29541×0.001= 69.4 N·m(空心辊)1.3.3 最大静扭矩Mjmax=(Q+G1)μ.r+Qμ1R N·mR――辊子辊身半径R=355÷2=177.5mmMjmax=(Q+G1)μ.r+Qμ1R (花辊)=( 29541+15190)×0.01×0.1+29541×0.15×0.1775=831.26 N·m Mjmax=(Q+G1)μ.r+Qμ1R (空心辊)=( 29541+10290)×0.01×0.1+29541×0.15×0.1775=786.5 N·m 1.3.4 最大启动扭矩Mdmax=GD2μ1/4/R+ Qμ1RQμ1R――钢板的启动扭矩GD2μ1/4/R――辊子与传动件的启动扭矩GD2――辊子与传动件的飞轮力矩GD2=0.139×172+1.2×(300+23.5×26.7) =1146Nm2(空心辊)GD2=0.139×172+1.2×(193+11.75×38) =800 Nm2(花辊)Mdmax1=1146×0.15/4×0.1775+29541×0.15×0.1775=1029 Nm(空心辊)Mdmax2=800×0.15/4×0.1775+29541×0.15×0.1775=955.5 Nm(花辊)1.3.4 最大扭矩Mmax= Mdmax+ Mj=955.5+74.272=1030 Nm(花辊)Mmax= Mdmax+ Mj=1029+69.4=1099 Nm(空心辊)1.3.5 校核电动机减速器输出启动扭矩MQ或电动机启动扭矩MnM n=9550×5.6÷695≈76.95 N·mMQ= Mn·i·η=76.95×12.64×0.91=885 N·m 式中η=η减·η轴承·η联=0.94×0.99×0.99=0.91花辊Mjmax=831.26 N·m <MQ= 885 N·m <Mmax=1030 Nm 空心辊Mjmax=786.5 N·m <MQ= 885 N·m <Mmax=1099 Nm 电动机动力满足要求。

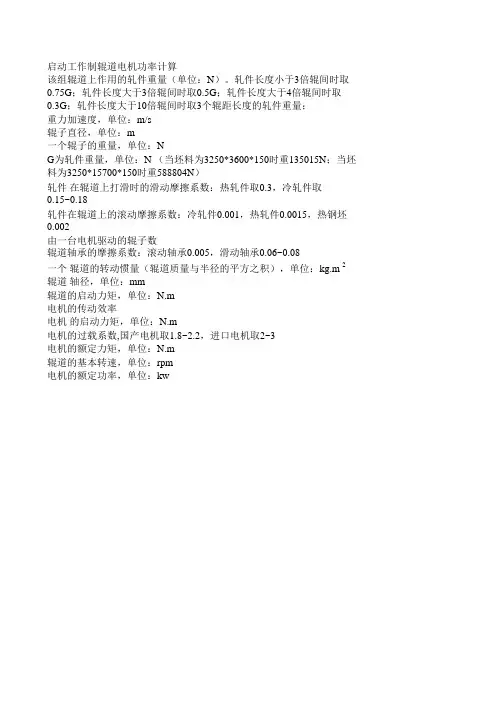

启动工作制辊道电机功率计算

该组辊道上作用的轧件重量(单位:N)。

轧件长度小于3倍辊间时取0.75G;轧件长度大于3倍辊间时取0.5G;轧件长度大于4倍辊间时取0.3G;轧件长度大于10倍辊间时取3个辊距长度的轧件重量;

重力加速度,单位:m/s

辊子直径,单位:m

一个辊子的重量,单位:N

G为轧件重量,单位:N (当坯料为3250*3600*150时重135015N;当坯料为3250*15700*150时重588804N)

轧件在辊道上打滑时的滑动摩擦系数:热轧件取0.3,冷轧件取

0.15~0.18

轧件在辊道上的滚动摩擦系数:冷轧件0.001,热轧件0.0015,热钢坯0.002

由一台电机驱动的辊子数

辊道轴承的摩擦系数:滚动轴承0.005,滑动轴承0.06~0.08

一个辊道的转动惯量(辊道质量与半径的平方之积),单位:kg.m 2辊道轴径,单位:mm

辊道的启动力矩,单位:N.m

电机的传动效率

电机的启动力矩,单位:N.m

电机的过载系数,国产电机取1.8~2.2,进口电机取2~3

电机的额定力矩,单位:N.m

辊道的基本转速,单位:rpm

电机的额定功率,单位:kw

67507

9.8

0.4

37500

135015

0.3

0.002

1

0.005

150

0.16 4778.6868

0.95 5030.196632

2.2 2286.453014

243 58.17885681。

辊道窑用电量计算公式在工业生产中,辊道窑是一种常见的设备,用于烧结和干燥各种原材料。

辊道窑的运行需要消耗大量的电力,因此对其用电量进行合理的计算和控制显得尤为重要。

在本文中,我们将介绍辊道窑用电量的计算公式,帮助工程师和生产人员更好地掌握和管理设备的用电情况。

辊道窑用电量的计算公式主要包括两个方面,辊道窑的耗电量和辊道窑的运行时间。

下面我们将分别介绍这两个方面的计算方法。

一、辊道窑的耗电量计算。

辊道窑的耗电量主要与其功率和运行时间有关。

通常情况下,辊道窑的功率是固定的,可以从设备的技术参数中获取。

假设辊道窑的功率为P(单位为千瓦),则其耗电量E(单位为千瓦时)可通过以下公式进行计算:E = P × t。

其中,t为辊道窑的运行时间(单位为小时)。

通过这个公式,我们可以很容易地计算出辊道窑在特定时间段内的耗电量。

二、辊道窑的运行时间计算。

辊道窑的运行时间通常由生产计划和设备维护计划确定。

在实际生产中,我们可以通过记录设备的运行时间来进行精确计算。

假设辊道窑在某一时间段内的运行时间为t(单位为小时),则其耗电量可通过上述公式进行计算。

需要注意的是,辊道窑的运行时间应该是指实际有效的运行时间,而非设备的总运行时间。

在实际生产中,设备可能存在一些停机和空转的情况,这些时间应该从总运行时间中剔除,以确保计算结果的准确性。

综上所述,辊道窑用电量的计算公式为E = P × t,其中P为辊道窑的功率,t 为辊道窑的运行时间。

通过这个公式,我们可以准确地计算出辊道窑在特定时间段内的耗电量,为生产管理和设备维护提供重要的参考依据。

除了以上介绍的计算公式外,我们还需要注意一些其他影响辊道窑用电量的因素,如设备的运行效率、电力负荷的变化等。

在实际生产中,我们应该综合考虑这些因素,对辊道窑的用电量进行全面的分析和评估,以制定合理的节能措施和用电管理策略,实现设备的高效运行和能源的节约利用。

总之,辊道窑用电量的计算公式为E = P × t,通过合理地计算和控制辊道窑的用电量,可以有效地提高设备的运行效率,降低生产成本,实现可持续发展的目标。

轮 胎 辊 道 输 送 机科研设计计算书(1)辊子输送机的型式、长度以及布置方式。

(2)物品的输送量(单位时间内输送的物品件数)、输送速度、载荷在辊子输送机上的分布情况。

(3)单个物件的质量、材质、外形尺寸。

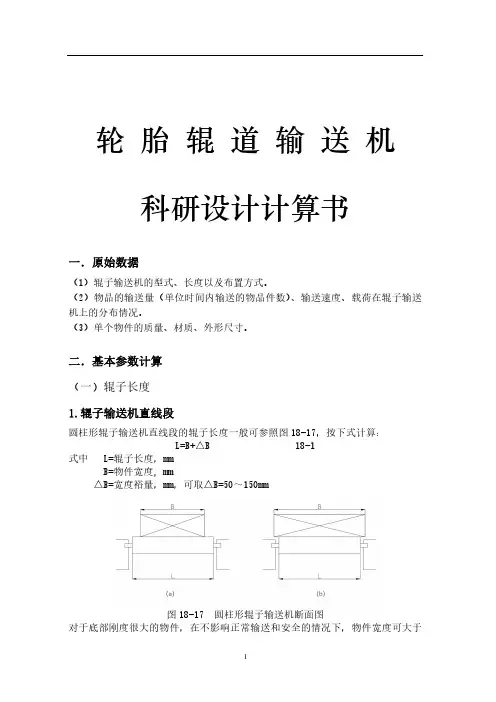

(一)辊子长度圆柱形辊子输送机直线段的辊子长度一般可参照图18-17,按下式计算:L=B+△B 18-1式中 L=辊子长度,mmB=物件宽度, mm△B=宽度裕量,mm,可取△B=50~150mm图18-17 圆柱形辊子输送机断面图对于底部刚度很大的物件,在不影响正常输送和安全的情况下,物件宽度可大于辊子长度。

采用轮形辊子的多辊(短辊)输送机,其输送宽度一般可参照图18-18,可按下式计算:W=B+△B 18-2式中 W=输送宽度,mmB=物件宽度,mm△ B=宽度裕量,mm,可取△B=50mm。

图18-18 多辊(短辊)输送机断面图 图18-19 圆弧段的圆锥形辊子当多辊少于4列时,只宜输送刚度大的平底物件,物件宽度应大于输送宽度,可取W=(0.7~0.8)B。

辊子输送机圆弧段的圆锥形辊子,其辊子长度可参照图18-19,按下式计算: l=B R L B R △+-++22)2/()( 18-3式中 l=圆锥形辊子长度,mmR=圆弧段内侧半径,mmB=物件宽度,mmL=物件长度,mm△B=宽度裕量,mm,可取△B=50~150mm,B 较大时取大值。

在既有直线段又有圆弧段的辊子输送机线路系统中,输送同一尺寸宽度的物件,圆弧段的辊子长度要大于直线段的辊子长度。

一般取圆弧段的辊子长度作为该线路系统统一的辊子长度。

(二)辊子间距辊子间距P 应保证一个物件始终支撑在3个以上的辊子,一般情况下可按下式选取 P=31L 18-4 对要求输送平稳的物品 P=(5141~)L 18-5式中 P---辊子间距mmL---物件长度mm(三) 辊子直径辊子直径D 与辊子承载能力有关,可按下式选取:F≤[F] 18-6式中 F---作用在单个辊子上的载荷,N[F]---单个辊子上的允许载荷,N作用在辊子上的载荷F,与物件质量,支承物件的辊子数以及物件底部特性有关,可按下式计算:F=mg/(K 1K 2n) 18-7式中 m---单个物件的重量,kgK 1---单列辊子有效支承系数,与物件底面特性及辊子平面度有关,一般可取K 1=0.7,对底部刚度很大的物品,可取K 1=0.5;K 2---多列辊子不均衡承载系数,对单列辊子,取K 2=1,对双列辊子,取K 2=0.7~0.8:n---支承单个物件的辊子数g---重力加速度,取g=9.81m/s 2单个辊子的允许载荷[F],与辊子直径及长度有关,可从产品样本中查取。

辊道电机计算公式辊道电机是指一种驱动辊道运转的电动机。

辊道电机广泛应用于物流运输、物料搬运等行业中,主要用于提升效率和降低劳动强度。

在计算辊道电机功率和扭矩时,需要考虑电机的工作条件和系统参数。

首先,需要确定辊道的负载特性和工作条件,包括运输物品的重量、速度要求、工作时间和加速度等。

这些参数将决定电机的扭矩和功率要求。

1.辊道电机扭矩的计算公式:辊道电机所需扭矩是根据运输物品的重力和摩擦力来决定的。

辊道电机必须提供足够的扭矩来克服摩擦力和物品的重力。

扭矩的计算公式如下:T=(F+W)*r其中,T表示所需扭矩,F表示摩擦力,W表示物品的重力,r表示半径或者滚动半径。

2.辊道电机功率的计算公式:辊道电机的功率主要取决于所需扭矩和运输物品的速度。

功率的计算公式如下:P=T*N其中,P表示电机的功率,T表示所需扭矩,N表示转速。

3.辊道电机转速的计算公式:辊道电机的转速取决于所需速度和滚动半径。

转速的计算公式如下:N=V/(2*π*r)其中,N表示转速,V表示所需速度,r表示滚动半径。

4.辊道电机所需频率的计算公式:辊道电机的频率主要取决于所需速度。

频率的计算公式如下:f=N*P/120其中,f表示频率,N表示转速,P表示功率。

5.辊道电机所需额定电流的计算公式:辊道电机的额定电流主要取决于所需功率和电机的效率。

额定电流的计算公式如下:I=P/(3*U*η)其中,I表示额定电流,P表示功率,U表示电压,η表示效率。

这些公式可以根据实际情况进行灵活调整和优化。

需要注意的是,在计算辊道电机功率和扭矩时,应该考虑到辊道电机的过载能力和安全系数,以确保系统的可靠性和稳定性。

此外,不同类型和规格的辊道电机可能具有不同的计算公式,需要根据具体情况进行调整。

辊道辊子传动力矩及电机功率计算我们可以将辊道辊子的传动力矩计算分为静态传动力矩和动态传动力矩两个部分。

静态传动力矩的计算:静态传动力矩是指辊子在不滚动的情况下所受的力矩大小。

它由辊子的重力和轴承摩擦力共同决定。

1.辊子重力产生的力矩:辊子的重力产生的力矩可以通过下式计算:M_g=W*r其中,M_g是重力产生的力矩,W是辊子的重力,r是辊子的半径。

2.轴承摩擦力产生的力矩:轴承摩擦力产生的力矩可以通过下式计算:M_f=F_f*r其中,M_f是摩擦力产生的力矩,F_f是轴承的摩擦力,r是辊子的半径。

动态传动力矩的计算:动态传动力矩是指辊子在滚动的情况下所受的力矩大小。

与辊道系统的滚动阻力有关。

1.滚动阻力产生的力矩:滚动阻力产生的力矩可以通过下式计算:M_r=F_r*r其中,M_r是滚动阻力产生的力矩,F_r是辊子的滚动阻力,r是辊子的半径。

总的传动力矩:总的传动力矩等于静态传动力矩和动态传动力矩之和:M_total = M_g + M_f + M_r电机功率的计算:电机功率是指需要用来驱动辊道辊子的电机的功率大小。

电机功率的计算与辊子的传动力矩以及辊子的转速有关。

1.电机功率的基本公式:电机功率可以通过下式计算:P = M_total * ω其中,P是电机的功率,M_total是辊子的总传动力矩,ω是辊子的转速。

2.辊子的转速计算:辊子的转速可以通过下式计算:ω=v/r其中,ω是辊子的转速,v是辊道上物体的线速度,r是辊子的半径。

综上所述,辊道辊子传动力矩和电机功率的计算与辊子的直径、重力、轴承摩擦力、滚动阻力以及辊子的转速有关。

具体的计算需要根据实际情况进行。

辊子转动惯量计算公式实例引言。

在物理学中,转动惯量是描述物体对旋转运动的惯性大小的物理量。

对于不同形状和质量分布的物体,其转动惯量的计算方法也各不相同。

本文将以辊子为例,介绍辊子转动惯量的计算公式和实例。

辊子转动惯量的计算公式。

辊子是一种常见的圆柱形物体,其转动惯量可以通过以下公式来计算:I = 0.5 m r^2。

其中,I代表辊子的转动惯量,m代表辊子的质量,r代表辊子的半径。

实例分析。

假设有一根质量为2kg,半径为0.5m的辊子,我们可以通过上述公式来计算其转动惯量。

I = 0.5 2 (0.5)^2。

= 0.5 2 0.25。

= 0.25 kg·m^2。

因此,这根辊子的转动惯量为0.25 kg·m^2。

辊子转动惯量的物理意义。

转动惯量是描述物体对旋转运动的惯性大小的物理量。

对于辊子来说,其转动惯量大小反映了其对旋转运动的惯性大小。

转动惯量越大,表示物体对旋转运动的惯性越大,需要施加更大的力才能改变其旋转状态。

而转动惯量越小,表示物体对旋转运动的惯性越小,需要施加较小的力就能改变其旋转状态。

应用举例。

辊子转动惯量的计算对于工程实践有着重要的应用。

例如,在工程设计中,需要考虑到辊子的转动惯量大小,以便合理设计传动系统和轴承结构。

另外,在机械制造和运动控制领域,对辊子的转动惯量进行准确计算也是十分重要的。

结论。

通过本文的介绍,我们了解了辊子转动惯量的计算公式和实例,并对其物理意义和应用进行了简要的分析。

转动惯量是描述物体对旋转运动的惯性大小的物理量,对于不同形状和质量分布的物体,其转动惯量的计算方法也各不相同。

在工程实践中,对于辊子转动惯量的准确计算具有重要的意义,可以为工程设计和制造提供重要的参考依据。

辊筒线电机计算方法辊筒线电机是工业生产中常用的一种传动设备,其计算方法对于确保辊筒线正常运行至关重要。

本文将详细介绍辊筒线电机的计算方法,帮助读者更好地理解和应用这一技术。

一、辊筒线电机概述辊筒线电机,通常是指辊筒驱动装置中的电机部分,其主要作用是为辊筒提供动力,使其实现物料的输送。

辊筒线电机的选型与计算直接关系到辊筒线的运行效率、稳定性和能耗。

二、辊筒线电机计算方法1.确定辊筒线的基本参数在进行电机计算之前,需要先了解辊筒线的基本参数,包括:(1)辊筒直径:影响电机功率和输送速度的关键因素;(2)物料重量:包括物料本身重量和辊筒线附件的重量;(3)输送速度:根据生产需求确定;(4)输送距离:辊筒线所需输送物料的距离;(5)摩擦系数:物料与辊筒表面之间的摩擦系数。

2.计算辊筒线所需功率根据以下公式计算辊筒线所需功率:[ P = F times v ]其中,P为功率(kW),F为输送物料所需的合力(N),v为输送速度(m/s)。

3.确定电机功率在计算得到辊筒线所需功率后,需要根据电机的效率、功率因数等因素来确定实际所需电机的功率。

通常情况下,电机功率应满足以下条件:[ P_{motor} = P times eta times cos varphi ]其中,( P_{motor} )为电机功率(kW),η为电机效率,cosφ为电机功率因数。

4.选择电机型号根据计算得到的电机功率,结合辊筒线的工作环境、安装空间等因素,选择合适的电机型号。

三、总结通过以上步骤,我们可以得到辊筒线电机的计算方法。

在实际应用中,还需要根据具体情况进行调整和优化,确保辊筒线电机的正常运行。

掌握辊筒线电机的计算方法,有助于提高工业生产效率,降低能耗,为我国工业发展贡献力量。

注意:本文所述计算方法仅供参考,实际应用中请遵循相关标准和规范。

辊子线速度计算公式(一)

辊子线速度计算公式

1. 辊子线速度定义

辊子线速度是指辊子在单位时间内通过的长度,通常使用单位

mm/s或m/s表示。

2. 辊子线速度计算公式

辊子线速度可以根据辊子的直径和转速来计算,一般有两种计算

公式:

计算公式一

辊子线速度= π × 辊子直径× 转速

其中,π取圆周率。

计算公式二

辊子线速度= 2 × π × (辊子直径/2) × 转速

两个计算公式是等价的,根据不同的情况可以选择使用其中之一。

3. 计算公式举例

假设辊子直径为1000mm,转速为500rpm(每分钟转数),我们可以使用上述两个公式来计算辊子线速度。

使用公式一计算

辊子线速度= π × 1000mm × 500rpm

根据公式一的计算方法,代入数据得:

辊子线速度= × 1000mm × 500rpm = 1,570, mm/s

使用公式二计算

辊子线速度= 2 × π × (1000mm/2) × 500rpm

根据公式二的计算方法,代入数据得:

辊子线速度= 2 × × (1000mm/2) × 500rpm = 1,570, mm/s

可以看出,使用不同的计算公式得到的辊子线速度结果是相同的。

4. 结论

辊子线速度计算公式是根据辊子的直径和转速来计算的,通过选

择公式一或公式二,可以方便地计算出辊子的线速度。

在实际应用中,根据具体情况选择合适的计算公式进行计算,确保结果的准确性。

校正辊电机转速计算方法

计算公式:生产线线速/(3.1415926*校正辊直径)=校正辊辊轮转速变频器设定转速=校正辊辊轮转速*6(减速箱减速比)具体设定方法:

例:生产线线速:180M/MIN

校正辊直径:230MM

按照上述公式:校正辊辊轮转速=180M/MIN/(3.1415926*0.23)=249转变频器设定转速=249*6 =1496转

①如中央主控室校正辊变频器面板显示转速为1200转,可顺时针旋

转电位器使变频器转速上升至1496转

②如中央主控室校正辊变频器面板显示转速为1550转,可逆时针旋

转调整电位器,使变频器转速下降至1496转

③由于校正辊运行数天后,辊径会因辊面结渣而变大,如此时仍按照

上述设定转速,则有可能造成校正辊实际转速超过线速,引起板面刮伤。

因此校正辊速度设定应按照使用天数及辊轮结渣幅度适当降低(具体降低幅度可由整修组统计辊轮结渣幅度取平均值进行计算),以保证校正辊转速尽可能接近实际线速。

Mj:在稳定条件下,传动辊子所需静力矩Mj=(Q+G)*u*d/2+Q*f12.3004Kg*m Q:轧件对辊子的作用力5000KgG:辊子重量4585Kgd:辊子直径0.24mu:辊子轴承摩擦系数0.002f:轧件与辊子件的滚动摩擦系数,冷金属为1mm;热的厚轧件为1.5mm;炽热的钢锭为2mm;热的薄轧件可按f=λ*D/2(λ为轧件的阻力系数,轧件厚度为2~3mm,λ取值0.32~0.25;轧件厚度为4~5mm,λ取值0.22~0.15;轧件厚度为6~8mm,λ取值0.09~0.03)0.002mD:辊身直径0.57m Mjmax:传动辊子最大静力矩为辊子相对轧件的打滑力矩,Mjmax=(Q+G)*u*d/2+Q*u1*D/2429.8004Kg*mu1:辊子相对轧件的滑动摩擦系数,冷金属为0.15;热金属为0.30.3 Mqmax:辊子的最大起动力矩为最大静力矩Mjmax与辊子本身最大动力矩Mdmax之和,即Mqmax=Mjmax+Mdmax532.6013Kg*m Mdmax:最大动力矩Mdmax=飞轮矩*2*Amax/(4*g*D)102.8009Kg*m g:重力加速度9.8m/s^2 Amax:打滑情况下可能的最大加速度=(u1-f*2/D)*g 2.871228飞轮矩=0.5GD^2400kg*m^2 N:在稳定运转条件下电机功率,例如普通的运输辊道,电机允许的过载力矩不应小于最大静力矩Mjmax。

N=((Q+G)*u*d/D+Q*u1)*V/(102*λ1*λ2*η)45.99783KWV:辊子线速度7m/sλ1:交流电机为0.8;直流电机电源可以控制,取为11λ2:电机过载系数 2.5η:传动效率0.9N:电机功率。

轧机前后工作辊道起动力矩按最大起动力矩Mqmax确定,电机功率N=((Q+G)*u*d/D+Q*u1+飞轮矩*(u1-2*f/D)/D^2)*V/(102*λ3*η)71.24964KWλ3:取稍小于电机过载系数,对具有控制系统的直流电机取为22n:辊子转速,n=60*V/(π*D)234.5441转/分。

辊道电机功率计算

启动工作制辊道电机功率计算

该组辊道上作用的轧件重量(单位:N)。

轧件长度小于3倍辊间时取0.75G;轧件长度大于3倍辊间时取0.5G;轧件长度大于4倍辊间时取0.3G;轧件长度大于10倍辊间时取3个辊距长度的轧件重量;

重力加速度,单位:m/s

辊子直径,单位:m

一个辊子的重量,单位:N

G为轧件重量,单位:N (当坯料为3250*3600*150时重135015N;当坯料为3250*15700*150时重588804N)轧件在辊道上打滑时的滑动摩擦系数:热轧件取0.3,冷轧件取

0.15~0.18

轧件在辊道上的滚动摩擦系数:冷轧件0.001,热轧件0.0015,热钢坯0.002

由一台电机驱动的辊子数

辊道轴承的摩擦系数:滚动轴承0.005,滑动轴承0.06~0.08

一个辊道的转动惯量(辊道质量与半径的平方之积),单位:kg.m 2辊道轴径,单位:mm

辊道的启动力矩,单位:N.m

电机的传动效率

电机的启动力矩,单位:N.m

电机的过载系数,国产电机取1.8~2.2,进口电机取2~3

电机的额定力矩,单位:N.m

辊道的基本转速,单位:rpm

电机的额定功率,单位:kw

67507

9.8

0.4

37500

135015

0.3

0.002

1

0.005

150

0.16 4778.6868 0.95 5030.196632 2.2 2286.453014 243 58.17885681。

一、电机是1500转,辊子是直径100mm,要想辊子每分钟专35圈左右,我该用何种规格的减速机呢?

答:

可以用齿轮减速器也可以用带传动减速,齿轮比较精确些但传动距离短,带可以传动较远距离。

具体的选择要根据你的产品的造价、精度、距离来确定了。

1、求出两种转速的线速度Vc,1500转的Vc=3.14*100*1500/1000=471m/s

35转的Vc=3.14*100*35/1000=10.99m/s

2、求出它的传动比:i=471/10.99=42.86,取整i=43

那么尺寸减速器的传动比就是43了。

二、怎样选择齿轮传动才达到两根辊子的线速度相等呢?

答:

当两根辊子的直径不相等的情况下,怎样选择齿轮传动才达到两根辊子的线速度相等呢?有没有公式计算?例如一根棍子直径是50,一根是30,怎么计算一对2模齿轮才能另他们的线速度一样,(假设输入转速是每分钟50转),

要求用模数2的齿轮啮合,50的棍子上用个50个齿的齿轮(分度圆100),30的棍子上用个30个齿的齿轮(分度圆60),两根棍子的中心距(100+60)/2=80,这样:50的棍子转3圈的时候,30的棍子转5圈。

这样成吗?。

浅述辊道减速电机的选择近年来随着钢材尤其是宽厚板材在国内市场的供不应求,使得钢铁业在国内的迅速发展,为增大钢材产能,国内各大知名钢长不断引进设备,新建,扩建钢厂。

而在改造过程中,不可避免的涉及到了辅助传动的选型,即辊道减速电机的选择。

而在减速电机的选择上,电动机容量的选择又是致关中要的。

如果功率选的过大,电动机的容量得不到充分利用,电动机经常处于轻载运行,效率过低,运行费用就高;反之,如果容量选得过小,将会引起电动机过载运行,长期过载运行,会使电动机温升超过允许值,缩短电动机的使用寿命。

因此电动机容量选得过大或过小都是不经济的。

电动机容量的选择,要根据电动机的发热情况来决定。

电动机发热限度受电动机使用的绝缘材料决定;电动机发热程度由负载大小和工作时间长短决定。

体积相同的电动机,其绝缘等级越高,允许输出的容量越大;负载越大,工作时间越长,电动机发热量越多。

因此电动机容量的选择要根据负载大小和工作制的不同来综合考虑。

现在在电动机的选择上普遍选择三相鼠笼异步电动机,因为交流电机容量、速度和电压等级等都可以做得很高,而相对制造成本较直流电动机要低。

且交流变频调速系统具有比直流调速系统调速平滑特性、过载力矩和起动力矩大等优点,启动平滑,能消除机械的冲击力,保护机械设备。

且随着科学技术的不断进步和高精度的数字量化技术的实现,交流变频调速技术中需要的大多数运算都可以用标准功能的软件模块来实现,而这些功能软件模块的性能指标在任何时候都无须单独调试,只要作一些简单的、必要的设置就可以付诸使用,也为交流变频调速技术的广泛应用创造了基础。

下面介绍一下减速电机具体选型方案。

为了让读者更清楚了解,我们这里列出具体例子,提供具体数据来帮助读者掌握辊道减速电机参数的选择。

下表为ACC区域辊道及负载的基本数据。

首先要先确定减速电机的额定转数。

电动机是用来拖动生产机械的,而生产机械的转速一般是由生产工艺的要求所决定的。

由于转速高的电动机体积小,价格低;转速低的电动机体积大、价格高,因此电动机额定转速的选择关系到电力拖动系统的经济性和生产机械的效率问题,选择时必须全面考虑电动机和传动机构的各方面因素。

钢带依次通过各道次轧辊,主电机功率怎样分配到各道次轧辊上,理论计算怎样传递功率和力矩的?高频焊管机组低碳钢带通过各道次轧辊时的摩擦系数是多少?T=9550P/n =FL 公式1P=Tn/9550 公式2D1/D2=n2/n1 公式31、已知P、n、L求电机的输出力F=9550P/n.L 该F和第一级轴上的圆周力Ft1是作用力与反作用力的关系,故Ft1=F,求第一轴的转矩T1=Ft1 X L1(第一轴的力臂)2、由公式3求第一轴的转速n1=n电D电/D13、由公式2求第一轴的功率P1=T1.n1/95504、依此可算出各轴的功率和转矩。

实际情况应考虑各级的传动效率,参风轮系计算知识。

1先计算出各轧辊的转速n。

2 计算或实测出各轧辊所传递的扭矩T。

3 根据扭矩T、转速n、功率P之间的关系式(楼上已列出),再引入传动效率,就可计算出各轧辊的消耗功率P。

2轧机在轧制过程中电机对各道次传递的转矩理论上是不能改变的。

但是钢板进轧机后必然电机是逐渐加大付出的功率。

因为各道次的负载依次到全部加载。

这在电流表上可以明显的看到。

各道次的转矩,一般头道次的转矩要大于末道次的转矩,并且是依次降低的。

这是按一般压下量规律而谈。

当然设计时为了提高效率、减少轧制道次做特殊处理不在此列。

你的初始问题上面坛友讲的很明白了。

在轧制生产中,轧辊与所轧金属直接接触,使金属产生塑性变形,是轧机的主要变形工具。

轧辊是轧机大型消耗性不见,在整个生产过程中轧辊因磨损而消耗的部分约占轧辊总重量的10%~20%,而大量的轧辊消耗是由于修复过程中局部缺陷而导致报废的。

因此,如何提高轧辊的使用寿命,对轧辊进行修旧利废,成为降低产品成本的一个重要途径。

轧辊堆焊是指去除轧辊表面的疲劳层或缺陷后,用合适的堆焊材料、采用科学的工艺方法将其修复至原始辊径的过程,它的主要优点是轧辊使用前后的辊径不变。

因此轧辊堆焊技术为轧辊生产中降低轧辊消耗、提高轧辊使用寿命提供了可能。