冲压点检记录

- 格式:docx

- 大小:118.40 KB

- 文档页数:1

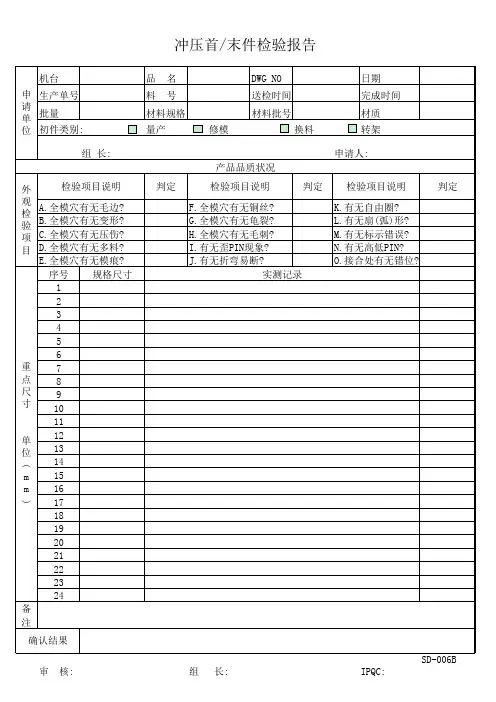

冲压件首件检验记录

生产车间

产品名称型号规格

合同/储备编号

生产批号

图号模具号操作者每盘数抽检数生产日期

外观主要尺寸

检验标准检验结果检验标准检验结果检验标准检验结果判定

插拔力标准测试具

检验标准插入力第一次:第六次:拔出力第一次:第六次:

检验结果插入力第一次:第六次:拔出力第一次:第六次:

判定判定

质检员意见质检员签字时间

注:仅作3只记录。

JCH-QR8.2.3-02

冲压件首件检验记录

生产车间产品名称型号规格合同/储备编号生产批号

图号模具号操作者每盘数抽检数生产日期

外观主要尺寸

检验标准检验结果检验标准检验结果检验标准检验结果判

插拔力标准测试具检验标准插入力第一次:第六次:拔出力第一次:第六次:

检验结果插入力第一次:第六次:拔出力第一次:第六次:

判定判定

质检员意见质检员签字时间注:仅作3只记录。

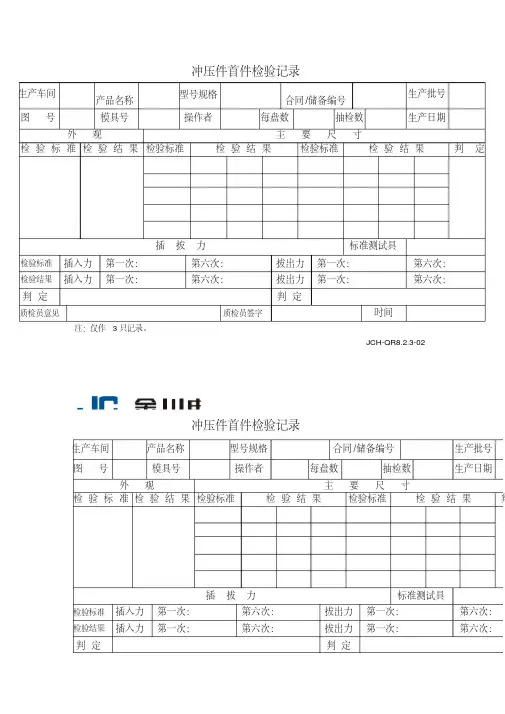

冲压件首检记录表

NO:产名名称材质规格型号

机床编号检验数量检验日期

序号检验项

目

技术要

求

检测方式

实测记录判定

1 2 3 4 5 6

合格

数

不合

格数

1 外观无压印目测

2 无批锋目测

3 尺寸卷尺

4 卡尺/角度尺

5 卡尺/角度尺

6 卡尺/角度尺

7 卡尺/角度尺

结论:符合要求

检验员:注:无定量要求项符合要求记“√”,不符合要求记“×”

冲压件首检记录表

NO:

产名名称材质规格型号

机床编号检验数量检验日期

序号检验项

目

技术要

求

检测方式

实测记录判定

1 2 3 4 5 6

合格

数

不合

格数

1 外观无压印目测

2 无批锋目测

3 尺寸卷尺

4 卡尺/角度尺

5 卡尺/角度尺

6 卡尺/角度尺

7 卡尺/角度尺

结论:符合要求

检验员:注:无定量要求项符合要求记“√”,不符合要求记“×”。

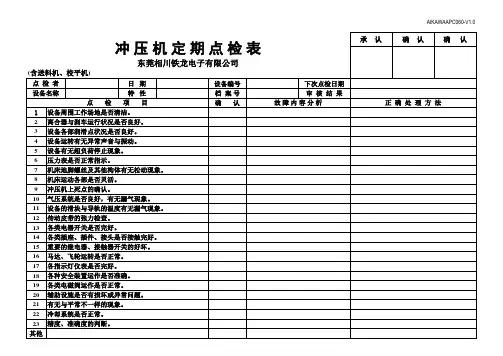

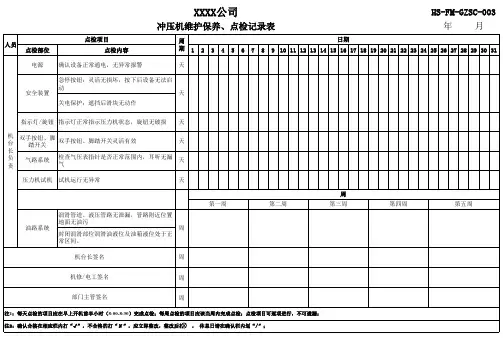

序号 日期

点检项目

12345678910111213141516171819202122232425262728293031

備註1检查机台是否有异常声

2检查润滑系统是否正常

3检查空气压力是否正常

4检查各个开关按钮是否正

常5检查闭模刻度是否正常

6检查机台温度是否正常

7检查各处油量是否充足

8检查是否有漏油

9机台是否清洁

10马达是否正常

11送料架是否正常

12送料机是否正常

13收料机是否正常

表單編號:

备注:1. 每日上班半小时内由操作员做好各项检查(含5S),正常项打ˇ,不正常打×,同时向主管报备。

2. 每日上班1小时内当班负责人确认各相关内容。

3. 此表由白班人员填写

查核人

. 年 月冲压设备每日点检表机台号:点检人核准: 审核: 制表:。

冲压点检记录

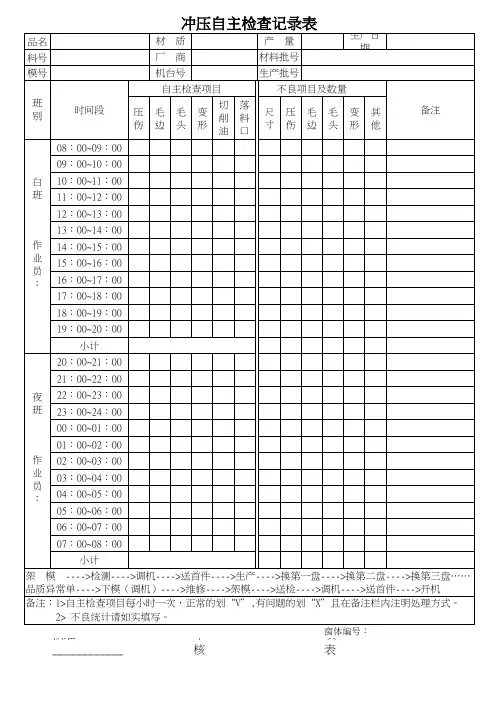

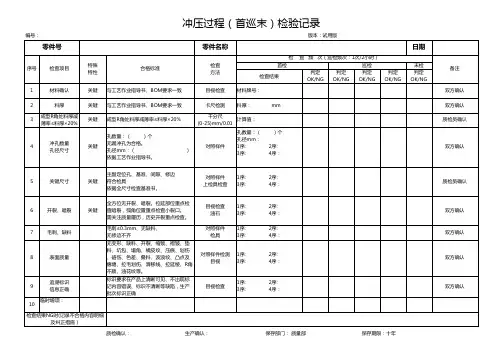

冲压点检记录是指在工厂或生产车间进行冲压生产过程中,记录每个工作点的检查情况和数据的文件或表格。

这些记录通常由操作员或质量控制人员填写,用于监控生产过程中的质量和效率,并及时发现和解决问题。

以下是典型的冲压点检记录可能包括的内容:

日期和时间:记录点检的日期和时间,以便追溯和分析问题。

生产工单信息:包括生产批次号、产品型号、工序号等信息,以区分不同的生产批次和工序。

机台信息:记录冲压机台的编号或名称,以确定问题出现的具体设备。

点检项目:包括需要检查的各项指标或项目,通常根据生产工艺和质量要求确定,可能包括:

冲压模具的磨损情况

冲压模具的清洁程度

冲压件尺寸的测量数据

冲压件外观质量的检查

冲压机运行状态的监测

冲压件的成型速度和周期时间等

检查结果:记录每个点检项目的实际检查结果,通常分为合格、不合格或异常等分类,如果发现问题,可能需要填写具体的问题描述和原因分析。

处理措施:如果发现问题或异常情况,记录采取的处理措施,例如及时更换模具、调整设备参数、清洁设备等,以及责任人和处理时间。

备注:在需要额外说明的情况下,可以添加备注信息,例如特殊情况的说明、建议改进的意见等。

冲压点检记录的目的是确保冲压生产过程中的质量稳定性和效率,并提供及时的反馈和纠正措施,以满足产品质量要求和生产计划。

这些记录通常由质量控制部门或生产管理部门进行管理和归档,以备日后的查阅和分析。