OPL-TZSJ- 工装夹具制作流程(Rev0)

- 格式:xls

- 大小:143.50 KB

- 文档页数:1

机床夹具的设计步骤一、夹具的设计步骤1.设计准备工作——研究原始资料,明确设计要求和生产条件(1)生产纲领(生产类型)——了解生产批量和对夹具的需用情况;(2)零件图及工序图——了解工件情况、工序要求和加工状态;(3)零件的工艺规程——了解所用机床、刀具等的情况;(4)夹具制造能力——了解夹具制造车间的生产条件和技术现状(5)典型夹具结构及标准——同类型产品的夹具结构、有关夹具标准。

2.确定夹具的结构方案(总体方案)主要包括:(1)确定工件的定位方案,设计定位装置。

根据六点定位原理,确定工件的定位方式,选择和设计定位元件,计算定位误差。

(2)确定工件的夹紧方案,设计夹紧装置。

确定夹紧力、夹紧机构及动力装置。

(3)确定对刀或导向方案,设计对刀或导向装置。

对刀块或钻套、镗套等的设计。

(4)确定其它元件或装置的结构形式。

定位键、分度装置、连接元件等。

(5)协调各装置、元件的布局,确定夹具在机床上的安装方式以及夹具体的结构型式。

3.绘制夹具装配图按照国家制图标准绘制,应清楚表达出夹具的结构及各装置、元件之间的位置关系。

主视图应取操作者实际工作时的位置。

具体方法和步骤如下:(1)在装配图上,工件看作透明体,用双点划线将工件的外形轮廓、定位基面、夹紧表面及加工表面绘制在各个视图的合适位置上。

(2)依次绘出定位元件或装置、夹紧元件或装置、对刀或导向元件、其它元件、夹具体及连接元件。

(3)标注必要的尺寸、公差和技术要求。

(4)编制夹具明细表及标题栏。

图5-69 实例(改错:图中的错误——①心轴;②开口垫;③辅助支承;④V形块移动手柄;⑤技术要求)4.绘制夹具零件图。

画出夹具中非标零件图,并按夹具装配图的要求确定零件的尺寸、公差及技术要求。

——尺寸及公差、形位公差、表面粗糙度等标注要完整、正确。

二、夹具精度校核使用专用夹具加工工件时,影响加工精度的误差因素主要有三个方面:①工件在夹具中的安装误差,包括定位误差、夹紧误差(工件及夹具的夹紧变形)、夹具制造误差、导向误差等;②对定误差,即夹具在机床上的安装误差;③加工过程误差,与切削过程有关的误差。

工装治具的设计与制作及管控流程1 目的将工装治具用于生产助定位作业,使生产之工序顺畅,防止制程之问题发生,确保生产顺利,提高生产效率,从而满足客户的品质要求,且达成公司的质量目标。

2 适用范围适用于建荣公司生产之制程。

3 治具设计的工作及注意事项3.1 明确了解工艺规程及产品效果图而设计治具之目标,应明确产品的生产性,根据设计策划、工艺规程和产品图纸进行设计。

务必注明产品的零件号、工件穴号、治具名称、制造的数量、要用的型号和规格以及其它特殊说明。

根据工艺规程可以了解工件的定位基准和夹紧面、本工序详细的加工要求、原始尺寸及技术条件和公差、加工余量、定位基准的精度和光洁度、工件的材料硬度和处理、以及表面处理的情况等。

务必了解各工序之间的相互关系,如在本工序之前的有关表面的尺寸和光洁度等。

根据产品图纸可以了解工件的全貌及尺寸,各个表面化的尺寸精度、光洁度及技术条件、检查工艺规程所规定的要求是否正确合理,确认治具状态。

3.2 确定设计方案就是根据生产性,所用的设备,工件的技术要求和使用要求,来确定治具的结构型式。

在考虑设计方案时,一般应依照下列要求:1)确定定位方式,包括确定定位之工件的结构及工件排位/排模之间距(一般来说,定位基准是工艺人员按产品之工艺要求指定的,必须注意治具上的产品在喷漆过程中要喷到油漆,但喷漆人员和治具的设计人员共同检讨提出好的意见)。

2)确定夹紧力的方向和作用点。

3)确定动力来源.4)确定单件夹紧还是多件夹紧。

5)确定单工位还是多工位。

6)根据上述几点方案,选择合适的夹紧装置和结构。

4 定位基准的选择4.1、在定位时,每个工件在治具中的位置是不确定的,对同一批工件来说,各件的位置也将是不一致的。

工件位置的这种不确定性,工件有几个自由度,沿坐标轴的移动自由度和绕坐标轴的转动自由度。

未定位前的工件是自由体,因此,为了使工件在治具中有一个正确位置,必须对影响工件加工表面位置精度的自由度加以限制。

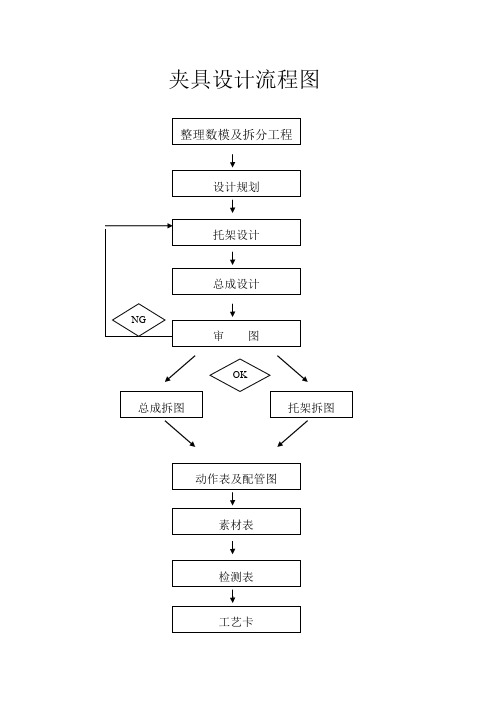

夹具设计流程图设计部各工序作业内容(职责)一、整理数模及拆分工程1.接收客户所提供的数模及其它资料(如2D产品图,层次图,配件清单等);2.确认数模的类型,并将其转为MDT档;3.将转完的图档依工程数及层次图等相关资料组立;4.依2D产品图及其它相关资料找出焊点并锈在图档上;5.根据以上资料拆分工程,并选择出合适的焊枪;二、设计规划1.依2D产品图及其它相关资料确认钣件的基准面(S面)及基准孔(H h孔);2.确认治具作业高度,操作方式(是否有旋转台,ROBOT焊点,LIFTER等)并定出BAE面(一般治具作出高度为700—850MM);3.确定托架的放置位置,并画出其剖面形状,标示其夹持位置;4.标示出治具的件名,件号及各钣件的件号、厚度;三、托架设计1.设置MDT参数(如比例、视角、标注样式、字体、线型等);2.依据治具规划书,在MDT数模中画出治具基准坐标线(一般以R、L表示,LH为负(—)RH为正(+)即百位线),剖出托架的放置位置形状;3.根据剖面的形状选择L座,气缸等(CLAMP一般为30KG,压持力应尽可能大);4.由剖面及规划书进行设计;四、总成设计1.将设计完成的托架在世界坐标系内全部组立在一起;2.绘制出底板的形状大小及治具型式;3.绘制焊枪图,并放置于总组的每个焊点以便于审图;五、审图1.检查各托架与焊点焊枪是否干涉,托架与钣件是否干涉,各托架与托架间是否干涉,托架的结构是否合理等;2.写出修改方案回馈给设计者;六、总成拆图、托架拆图根据审图OK的图面,设计者进行拆图,拆图分总成拆图和托架拆图;(一)总成拆图1.总成图一般分为总组图、烧焊图、加工图;2.总组图上须标示出托架数、百位线、钣件件号、基准销座标、治具的总长总宽总高尺寸;3.烧焊图上须标示出各零件的焊接位置及加工要求;4.加工图上须标示出每个孔的位置、孔径以及加工要求;(二)托架拆图1.托架图一般分为组立图、零件图;2.组立图上须标示出零件数、百位线、钣件件号钣厚、基准销座标、治具与百位的位置等相关尺寸,正确填写零件表;3.零件图上须标示出各零件件号、材质、数量,有无特殊处理,标示清楚各零件加工所需尺寸;七、动作表及配管图依钣件的投料顺序制作出动作表及配管图;八、素材表依总成图、托架图及配管图正确清楚地填写出整套治具的市购件和标准件;九、检测表依总成图、托架图检测出基准销、支撑面的数据(一般基准销检测两点,支撑面检测四点);十、工艺卡依以上资料,在标准工艺卡上正确清楚地填写出整套治具的操作过程及焊点。

夹具设计步骤范文夹具设计是一门综合性比较强的工程技术,它是物质生产设备和加工自动化的重要组成部分。

夹具设计步骤十分复杂,需要考虑多个因素,如工件的形状、尺寸、材质,加工方式,使用环境等等。

下面将详细介绍夹具设计的步骤。

第一步:明确设计目标和限制条件在开始夹具设计之前,需要明确设计的目标和限制条件。

设计目标可以是提高生产效率、降低成本、改善工作环境等,而限制条件包括工件的尺寸、材质、形状,加工方式,工艺流程等。

第二步:收集和分析工艺信息在进行夹具设计之前,需要收集和分析与工艺相关的信息。

这些信息可以来自工艺工程、制造工程和质量工程等。

通过分析这些信息,可以了解加工过程中夹具所起的作用和工件的具体要求,有助于夹具设计的决策。

第三步:定义工艺方案根据工艺信息的分析结果,可以定义出适合的工艺方案。

工艺方案可以包括夹具的类型、结构、布局和位置等。

需要根据工件的形状、尺寸和要求确定夹具的结构特点和机构形式。

第四步:进行夹具定型设计在夹具定型设计中,首先进行夹具的分段设计。

根据工艺方案,将夹具划分为若干个模块,并确定每个模块的功能和位置。

然后进行夹具的刚度计算和刚度校核,以保证其稳定性和刚性。

第五步:进行夹具的选择和优化在进行夹具选型和优化时,需要根据工件的特点和加工方式,选择适合的夹具类型和结构。

同时可以优化夹具的设计,减少夹具的重量和材料消耗,提高夹具的使用寿命和可靠性。

第六步:进行夹具的详细设计和制造在夹具的详细设计和制造过程中,需要进行夹具的零部件设计和装配设计。

可以使用计算机辅助设计(CAD)软件进行夹具的三维建模和装配。

然后根据夹具的设计图纸进行夹具的制造和装配。

第七步:进行夹具的试用和调试在夹具的试用和调试阶段,需要进行夹具的功能验证和性能测试。

可以通过对夹具的各个部位和功能进行测试,评估其工作的稳定性和可靠性。

同时还需要对夹具进行优化和改进,以满足加工要求。

第八步:进行夹具的验收和使用在夹具的验收和使用阶段,需要对夹具进行全面的检查和测试,确保其符合设计要求和技术规范。

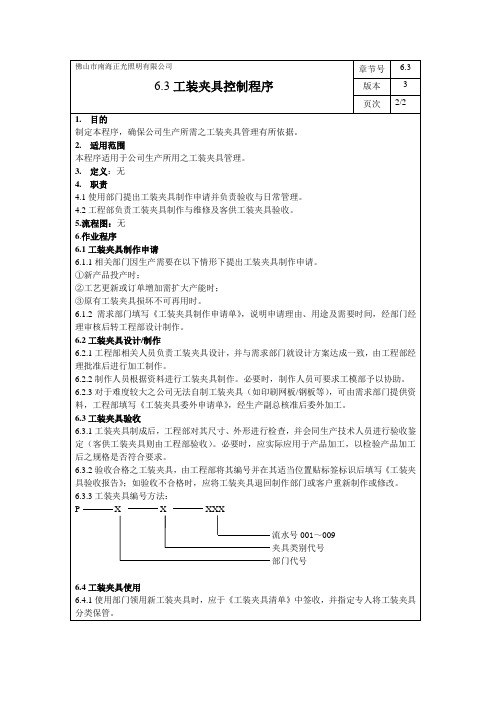

1. 目的制定本程序,确保公司生产所需之工装夹具管理有所依据。

2. 适用范围本程序适用于公司生产所用之工装夹具管理。

3. 定义:无4. 职责4.1 使用部门提出工装夹具申请单并负责验收与日常管理。

4.2 工程部负责工装夹具制作与维修及客供工装夹具验收。

5. 作业程序5.1 工装夹具制作申请5.1.1 相关部门因生产需要在以下情形下提出工装夹具制作申请:①新产品投产时;②工艺更新或订单增加需扩大产能时;③原有工装夹具损坏不可再用时。

5.1.2 需求部门填写《工装治具需求申请》,说明申请理由、用途及需要时间,经部门经理审核后转工程部设计制作。

5.2 工装夹具设计/制作5.2.1 工程部相关人员负责工装夹具设计,并与需求部门就设计方案达成一致,由工程部经理批准后进行加工制作。

5.2.2 制作人员根据资料填写《材料请购单》进行工装夹具制作。

5.2.3 对于难度较大之公司无法自制工装夹具,可由需求部门提供资料,工程部填写《工装夹具委外申请单》,经总经理核准后委外加工。

5.3 工装夹具验收5.3.1 工装夹具制成后,工程部对其尺寸、外形进行检查,并会同生产技术人员,品管人员进行验收鉴定。

必要时,应实际应用产品加工,以检验产品加工后之规格是否符合要求。

5.3.2 验收合格之工装夹具,由工程部将其编号并在其适当位置贴标签标识后填写《工装夹具验收报告》;如验收不合格时,应将工装夹具退回制作部门或客户重新制作或修改。

5.3.3 工装夹具编号方法:5.4 工装夹具使用5.4.1 使用部门领用新工装夹具时,应于《工装夹具清单》中签收,并指定专人将工装夹具分类保管。

5.4.2 作业员按规定领用工装夹具并在直属主管指导下正确操作。

使用过程中,作业员不得故意损坏工装夹具,如发现有损坏、变形等异常时,应立即停止生产并报告主管后通知工程技术人员处理。

5.4.3 每批产品加工完后,作业员应将工装夹具交直属主管检查,并协助管理人员做好维护保养工作后置于指定地点。

一、机床夹具设计要求1.保证工件加工的各项技术要求要求正确确定定位方案、夹紧方案,正确确定刀具的导向方式,合理制定夹具的技术要求,必要时要进行误差分析与计算。

2.具有较高的生产效率和较低的制造成本为提高生产效率,应尽量采用多件夹紧、联动夹紧等高效夹具,但结构应尽量简单,造价要低廉。

3.尽量选用标准化零部件尽量选用标准夹具元件和标准件,这样可以缩短夹具的设计制造周期,提高夹具设计质量和降低夹具制造成本。

4.夹具操作方便安全、省力为便于操作,操作手柄一般应放在右边或前面;为便于夹紧工件,操纵夹紧件的手柄或扳手在操作范围内应有足够的活动空间;为减轻工人劳动强度,在条件允许的情况下,应尽量采用气动、液压等机械化夹紧装置。

5.夹具应具有良好的结构工艺性所设计的夹具应便于制造、检验、装配、调整和维修。

二、机床夹具设计的内容及步骤1.明确设计要求,收集和研究有关资料在接到夹具设计任务书后,首先要仔细阅读加工件的零件图和与之有关的部件装配图,了解零件的作用、结构特点和技术要求;其次,要认真研究加工件的工艺规程,充分了解本工序的加工内容和加工要求,了解本工序使用的机床和刀具,研究分析夹具设计任务书上所选用的定位基准和工序尺寸。

2.确定夹具的结构方案1)确定定位方案,选择定位元件,计算定位误差。

2)确定对刀或导向方式,选择对刀块或导向元件。

3)确定夹紧方案,选择夹紧机构。

4)确定夹具其他组成部分的结构形式,例如分度装置、夹具和机床的连接方式等。

5)确定夹具体的形式和夹具的总体结构。

在确定夹具结构方案的过程中,应提出几种不同的方案进行比较分析,选取其中最为合理的结构方案。

3.绘制夹具的装配草图和装配图夹具总图绘制比例除特殊情况外,一般均应按1:1绘制,以使所设计夹具有良好的直观性。

总图上的主视图,应尽量选取与操作者正对的位置。

绘制夹具装配图可按如下顺序进行:用双点划线画出工件的外形轮廓和定位面、加工面;画出定位元件和导向元件;按夹紧状态画出夹紧装置;画出其他元件或机构;最后画出夹具体,把上述各组成部分联结成一体,形成完整的夹具。

工装夹具制作使用及校验管理程序

(依据GB/T19001-2016 idt ISO9001-2015标准编制)

1.0目的:

为了保证工装夹具的有效使用,生产品质得到有效保障。

2.0归口管理部门:

工装夹具的制作及管理部门为技术部,使用部门为生产部,监督部门为品质部。

3.0管理流程:

1.技术部对初始工装夹具进行生产评审确认(签字或盖章)

2.在工装夹具上张贴标识(经技术部签字或盖章)

3.每2个月对公司所存工装夹具重新校验(制定校验计划)

4、技术部通知生产部、品质部工装夹具状态

5、质检部对重新校验的工装夹具生产的首件产品进行检验、及巡检(多次),验证工装夹具的有效性。

品质部通知技术部重新校验

4.0工装夹具使用要求:

1、班前检:生产车间操作员每次班前对工装夹具进行确认,检查是否有效,对

首件产品进行自检,并要求品质部进行确认,并做好标识签字。

2、过程检:操作员每班对本批产品进行过程检验,至少每一小时检验一次,不合格立即通知车间负责人停止生产,车间负责人质检员对各工序进行巡检,每岗位产品至少每1.5小时巡检。

3、操作员、车间负责人、质检员若发现质量有问题,立即停止生产,并向上级汇报,请求处理,提出校验申请。

5.0考核:

相关部门人员未按规定执行,造成产品报废,报废率达3‰(不含)以上追究相关部门的直接人员及负责人责任。

报废损失由公司承担30%,部门负责人承担5% ,车间管理人员承担15% ,一线操作人员承担50%。

员工隐瞒不报者,承担总损失的100%损失;知情不报者(管理人员)承担总损失50%。

6.0记录表格

工装夹具校验表

工装夹具校验表。

One Point Lesson Sheet

OPL-TZSJ-

教育日

年

月

日

指导人;

KFMI/GR-01-313

工装夹具制作流程

工装夹具制作流程:

承认者:日期:

作成者:

Rev:0

署名

NO

Know-Why :1、工装夹具图纸的管理不合理;

2、工装夹具方案不明确,导致相关几个部门不统一

3、工装夹具制作流程混乱,不明确

夹具申请

(使用部门)

图纸设计

(夹具设计组)

图纸审批

(申请部门/图纸设计组)

夹具制作

(夹具设计组)

夹具检测

(CMM 尺寸检测)

夹具领用

(使用部门)

图纸存档

(图纸设计部门)

夹具存档

(使用部门)

定期点检

(品质部门)

维修

(夹具设计组)

检验

(CMM 尺寸检测)

NO

报废

(品质部门)

NO

OK

OK。