真空辅助成型工艺 [兼容模式]

- 格式:pdf

- 大小:2.91 MB

- 文档页数:36

PMI泡沫真空辅助热成型工艺及其生产应用研究随着现代制造业的进步,塑料制品在日常生活中得到了广泛应用。

然而,传统的热成型工艺在保证质量的同时,存在着成本高、环保性差等缺陷。

为解决这些问题,研究人员引入了泡沫真空辅助热成型工艺(PMI),其优点是材料利用率高、成本低、环保性好等。

本文将就该工艺及其生产应用进行研究。

一、PMI工艺概述1、原理PMI 泡沫真空辅助热成型工艺是指在真空的条件下,通过加热的方式使塑料变形,然后再利用泡沫来填充材料中产生的空隙。

最终实现一次成型产品的制作。

2、特点(1)在真空条件下进行,其间所产生的空气流动对制品形状和表面质量有显著影响,气流强度和流速可进行调节,从而优化制品的结构和性能。

(2)在真空条件下加热适量的材料,以实现快速变形和设定的结构形态。

(3)加入连续泡沫制备过程,填充材料的内部空隙,以提高产品的硬度、密度和机械强度。

(4)制造成本较低,利用率高,便于实现批量生产。

二、PMI工艺的生产应用PMI 泡沫真空辅助热成型工艺已经被广泛应用于各种塑料制品中,包括电子制品(手机、电脑等等)、汽车零部件、医疗器械、玩具、家居用品等等。

其中,一些生产成本高、工艺难度大的产品更加适合使用 PMI 泡沫真空辅助热成型工艺进行制造。

1、优点(1)材料利用率高:PMI 泡沫真空辅助热成型工艺能够利用连续泡沫制备过程,填充材料的内部空隙,这能够最大限度地利用原材料,提高材料利用率。

(2)成本低:随着现代制造业的发展,越来越多的生产厂商希望在模具成型的基础上实现批量生产。

但是传统制造工艺是使用高压注塑或熔融挤出,成本往往比较高。

与此相比,PMI 泡沫真空辅助热成型工艺成本更低。

(3)环保性好:现代人对环保乃至于地球的未来都提出了较高需求。

PMI 泡沫真空辅助热成型工艺生产的塑料制品在环保方面有明显优越性。

(1)生产周期稍长:相比于传统注塑成型的成本来说,PMI 泡沫真空辅助热成型工艺需要投入相应的成本来完成高成品率的生产。

PMI泡沫真空辅助热成型工艺及其生产应用研究PMI泡沫真空辅助热成型(Prepreg Molding Compound Injection)是一种新型的复合材料制备工艺,广泛应用于航空航天、汽车和建筑等领域。

PMI泡沫是由聚甲醛树脂(Polymerized Methylene-Imide)制成的,具有轻质、高强度、低热导率等特点。

在PMI泡沫真空辅助热成型工艺中,首先将PMI泡沫板材切割为所需形状,并加热至软化状态。

然后,在PMI泡沫板材两侧涂覆预浸料,即由纤维增强材料浸渍的树脂。

接下来,将预浸料涂覆的PMI泡沫板材放入模具中,通过真空辅助将其固定在模具壁上。

将模具置于高温下,使树脂固化,形成最终的复合材料产品。

1. 高效节能:通过真空辅助固定,可以减少树脂浸渍过程中的树脂损失,提高材料利用率,同时减少能源消耗。

2. 优异的性能:PMI泡沫具有低热导率和高耐热性能,可以有效降低复合材料产品的重量,并提高其隔热性能。

3. 精确成型:采用模具成型,可以制备出复杂形状的复合材料产品,满足不同应用领域的需求。

4. 易于控制:由于涂覆预浸料的过程是可控的,可以根据需要调整预浸料的厚度和分布,从而控制复合材料产品的性能。

PMI泡沫真空辅助热成型工艺在航空航天、汽车和建筑等领域具有广泛的应用。

在航空航天领域,使用PMI泡沫真空辅助热成型工艺可以制备出轻质高强度的复合材料结构件,例如机翼、融合器及卫星结构等。

在汽车领域,采用该工艺可以制造出车身结构部件,提高汽车的安全性和燃油效率。

在建筑领域,利用PMI泡沫真空辅助热成型工艺可以制备出隔热、轻质的建筑材料,提高建筑物的节能性能。

PMI泡沫真空辅助热成型工艺是一种具有广泛应用前景的新型复合材料制备工艺,通过该工艺可以制备出具有轻质、高强度和优异性能的复合材料产品,满足不同领域的需求。

PMI泡沫真空辅助热成型工艺及其生产应用研究

PMI泡沫真空辅助热成型工艺是一种结合了PMI泡沫材料和真空辅助热成型技术的新

型复合材料加工工艺,其主要应用于航空航天、汽车、船舶等领域。

PMI泡沫材料是一种低密度、高强度的聚氨脂泡沫材料,具有优良的隔热性能和抗压

性能,是制备轻质结构材料的理想选择。

真空辅助热成型技术是一种利用真空环境下高温加热和压力形成的复合材料加工技术,可实现高质量、高效率的复合材料制备。

PMI泡沫真空辅助热成型工艺结合了这两种技术,具有以下特点:

PMI泡沫材料具有优良的隔热性能,可以提供制品加工过程中的隔热保护,减少能量

损失。

真空辅助热成型技术可以同步进行加热和压力形成,可以实现材料的快速成型和硬化,提高生产效率。

PMI泡沫材料具有较低的热膨胀系数,可以减少制品在高温环境下的热变形,确保制

品的尺寸稳定性和精度。

该工艺可以用于制备轻质蜂窝结构材料,可用于制造航空航天器件、汽车及船舶结构等。

该工艺可以用于制备高性能隔热材料,可用于制造建筑隔热材料、电子设备散热材料等。

该工艺可以用于制备高精度模具和模具芯,可以大幅提高模具的生产效率和质量。

PMI泡沫真空辅助热成型工艺具有较高的应用价值和发展前景,将在各个领域中得到

广泛应用。

汽车内饰件的真空成型⼯艺详解-精汽车内饰件的真空成型⼯艺真空吸附是汽车内饰件的重要⽣产⽅法之⼀,是⽬前⼤部分内饰实现软质的⽅法之⼀,真空吸附成型⼯艺主要优点是:模具投资⼩,寿命长;⽣产效率⾼。

下⾯我们对真空成型⼯艺进⾏介绍。

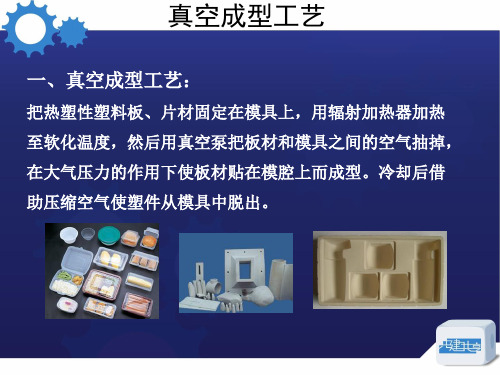

⼀、真空成型⼯艺真空成型指在成型模具的上模或下模开出抽真空的细孔,利⽤真空产⽣的压⼒使⽪⾯与模具更紧密地贴合,从⽽使产品的外观更符合设计要求的成型⽅法。

如果PP泡沫层有胶⾯那么就需要加热本体,如果PP泡沫层没有涂布胶⾯,在成型前还需要在本体预粘接⾯上喷涂粘接剂。

⼆、真空成型⼯艺流程:1、⾸先通过注塑模具得到塑料件本体;2、在本体上钻孔,孔⼤约是0.8mm左右,分布的⽅法是在曲率变化⼩的表⾯分布较少,较均匀,曲率变化⼤的表⾯,如圆⾓,型⾯变化处等较多较密集。

3、表⾯打磨,⽬的是不要在表⾯留下钻孔产⽣的塑料渣和⽑刺4、在塑料件表⾯喷胶,对塑件进⾏烘烤,将零件温度提⾼到50度左右(主要是为了保证胶⽔的合适⼯作温度)。

5、对表⽪加热,加热温度应该接近它的塑化温度。

6、将喷有胶⽔的塑料件放在真空成型设备上的模具上,在其上把PVC表⽪张平悬空放置,抽真空瞬间成型,然后保持⼀段时间,最后切割表⽪,取出⼯件。

7、经检验合格后,切除多余表⽪。

8、再进⾏⼿⼯反包。

⽐如车门内饰板的基材是PP 材料,基材起⾻架⽀撑作⽤,表⽪为聚氯⼄烯(PVC)压延膜,将表⽪真空吸附到基材上。

三、零件真空成型的影响因素在实际⽣产中由于材料、⼯艺、环境等因素影响,产品会产⽣开胶、表⽪破裂、褶皱、⽓泡等缺陷等质量问题。

在此针对上述质量问题的产⽣原因提出相应解决⽅法。

1.⼯艺分析真空吸复过程的主要影响因素有胶⽔活化温度、表⽪温度、真空压⼒、保压冷却时间4个参数。

(1)胶⽔活化温度胶⽔的粘结性能影响到粘结效果的好坏,将基材(PP 材料)通过⽕焰处理,使其表⾯张⼒达38 达因以上,再将胶均匀喷涂在基材上,使胶⽔成点状分布。

根据胶⽔活化温度,确保烘烤能达到胶⽔活化温度确保,粘接⼒最好。

高分子材料成型加工中的真空成型工艺

对于高分子材料的成型加工过程,真空成型工艺是一种常用且有效的方法。

通过利用真空环境下的气压差异来塑造材料形状,可以获得高质量、精确尺寸的成品。

本文将详细介绍高分子材料成型加工中的真空成型工艺。

一、原理介绍

真空成型利用真空环境中的气压差异来实现对材料形状的塑造。

在真空状态下,材料表面会受到外部气压的压力,从而使材料顺利地填充模具的每一个角落,达到更加精确的成型效果。

真空成型过程中,通常会在模具内表面喷涂上特殊的涂层,以帮助材料更好地附着并保持形状。

二、步骤详解

1. 准备工作:首先需要选择合适的高分子材料和模具,确保材料具有良好的可塑性和热稳定性。

然后在模具内表面喷涂上隔离剂,以防止材料黏附。

接着将材料预热至适宜温度,以保证成型效果。

2. 吸附与成型:将预热好的材料放入真空成型机中,启动真空泵将容器内部抽空至一定压力。

在真空环境中,材料表面会受到外部气压的作用而迅速填充整个模具。

待成型完成后,关闭真空泵使压力恢复正常,取出成品即可。

三、优点与应用

1. 高质量成型:真空成型可以保证材料充分填充每一个细节,确保

成品的准确尺寸和表面光滑度。

2. 生产效率高:真空成型工艺简单易行,操作方便快捷,适用于大

规模生产和定制加工。

3. 应用广泛:真空成型可用于生产各种高分子制品,如汽车零部件、家具、包装材料等领域。

总结:真空成型工艺在高分子材料成型加工中具有重要的应用意义,能够帮助生产厂家提高生产效率、降低成本,并获得高质量的成品。

随着技术的不断发展,相信真空成型工艺在未来会有更广阔的应用前景。

复合材料真空辅助成型工艺总结复合材料真空辅助成型工艺是一种将纤维增强复合材料与真空技术相结合的成型方法,具有高效、高质量和节能环保的特点。

以下是复合材料真空辅助成型工艺的几个主要步骤和工艺特点的总结:1. 原材料准备:选择适当的纤维增强材料、树脂基体材料和其他辅助材料。

确保材料的质量和性能符合要求。

2. 堆叠定型:根据产品的几何形状和规格,将纤维增强材料进行叠放定型。

确保纤维增强材料的层压顺序和方向合理。

3. 气压控制:通过真空泵将工作环境内部的气压降至一定的负压。

保持气压稳定,确保材料与模具之间的质量紧密接触。

4. 树脂注入:在成型过程中,通过真空泵将树脂基体材料注入到纤维增强材料之间的空隙中。

保持树脂基体材料的均匀分布。

5. 硬化固化:将注入树脂基体材料的复合材料放置在恒温和恒湿环境中,使其硬化和固化。

确保树脂基体材料具有良好的硬度和强度。

6. 产品后处理:对成型的复合材料进行必要的加工和后处理,如修剪、打磨和表面处理等。

确保产品的最终质量和外观符合要求。

复合材料真空辅助成型工艺具有以下几个特点:1. 高效节能:使用辅助真空辅助成型工艺可以大大减少树脂的浪费和能耗。

由于真空辅助成型可在低温下实现材料固化,使得能耗大大降低。

2. 产品质量高:真空辅助成型有助于减少空气和树脂中可能存在的气泡和缺陷,提高了成型复合材料的密实度和强度。

3. 成本降低:真空辅助成型工艺可以减少工作场地的需求,节省材料和能源的使用,从而降低了生产成本。

4. 克服形状限制:真空辅助成型工艺可以适应各种形状和尺寸的复合材料产品的生产需求,且适用于多种纤维增强材料和树脂基体材料的组合。

总之,复合材料真空辅助成型工艺通过真空技术的应用,使得复合材料的成型工艺更加高效、质量更好、能耗更低,具有广泛的应用前景。