1010-0139-804液压系统中文说明书

- 格式:pdf

- 大小:1.31 MB

- 文档页数:29

设计题目设计一台校正压装液压机的液压系统。

•要求工作循环是快速下行→慢速加压→快速返回→停止。

压装工作速度不超过5mm /s •,快速下行速度应为工作速度的8~10倍,工件压力不小于10KN 。

设计内容及步骤一.负载分析与速度分析1. 速度分析已知最大工进速度为5mm /s ,则快进速度设为45mm /s ,并设启动换向时间为0.1s ,运动部件重19.6kN ,运动总行程为450mm2. 负载分析设工作负载w F =30kN 。

惯性负载31960045109009.80.1a v F mN Nt-∆⨯==⨯=∆摩擦负载 摩擦负载分为静摩擦阻力和动摩擦阻力两部分。

静摩擦阻力 F fs = f s ×G = 0.2196003920fs F =⨯=N 动摩擦阻力 F fd = f d ×G = 0.1196001960fd F N =⨯=取液压缸机械效率m η =0.9,则液压缸工作阶段的负载值如下表:按上述分析可绘出负载循环图和速度循环图。

二.确定液压缸的主要参数1.初选液压缸的工作压力所设计的运动部件在工进时负载最大,其值为35511N,其它工况时的负载都相对较低,按照负载大小或按照液压系统应用场合来选择工作压力的方法,由最大负载值查表9-3,取液压缸的工作压力为4MPa。

2.计算液压缸结构参数为使液压缸快进和快退速度相等,选用单出杆活塞缸差动连接的方式实现快进,液压缸缸筒直径为D ==根据GB/T2348—1993对液压缸缸筒内径尺寸和液压缸活塞杆外径尺寸的规定,圆整后取液压缸缸筒直径为D=110mm ,活塞杆直径为d=0.7D=80mm 。

此时液压缸两腔的实际有效面积分别为:无杆腔面积:21/495A D π== cm2有杆腔面积:222()/444.77A D d π=-= cm 2 活塞杆面积:23A =d /4=50.24π cm 23.计算最大流量需求运动部件在快进过程中所需要的流量为21d v q ==13.564π快进 L/min工进过程中所需要的流量为2D v4q ==2.84π工进 L/min快退过程中所需要的流量为224q =12.08π=(D -d )v快退 L/min其中最大流量为快进流量为13.56 L/min 。

重调机液压系统使用说明书一、概述1、用途该液压系统适用于翻车机配套设备重车调车机以及其它列车牵引设备的牵车臂的提升和落下。

另外它也可适用于各种不同需要提升或落下重物的场合。

2、组成该液压系统主要由15kW卧式电机、双联叶片泵、换向阀、执行机构、油箱、蓄能器等装置组成。

该液压系统采用集成式设计,体积小,结构紧凑,无渗漏,易维护,操作简便、可靠。

二、液压系统主要性能参数1、系统额定压力16MPa2、系统流量57L/min (前泵)18L/min (后泵)3、起落臂工作压力10-12MPa4、制动工作压力4MPa5、摘钩工作压力2MPa6、充氮压力 4.5MPa7、电机功率15kW8、电机转速1460r/min9、抬臂时间10S10、落臂时间8S11、摘钩时间<2S12、制动时间<1S13、有效容积605L14、油液YA-N46三、液压系统工作原理及概况1、原理(参见原理图)本系统主要有以下三个作用:抬落臂、摘钩、制动。

双联泵(10)通过弹性联轴器(11)从电机(12)得到机械能后,经滤油器(9)从油箱(1)吸油然后泵的两个出口分别输出压力油P1、P2。

P1、P2的压力分别由卸荷阀(14)和(15)调定。

压力油P1经卸荷阀(14)至集成块(20),压力油分两路,一路经叠加阀(21)(22)(23)(24)至摆动油缸;另一路经叠加阀(34)(33)(32)(31)至平衡油缸,摆动油缸、平衡油缸联动,完成大臂抬落。

压力油P2经卸荷阀(14)分两路,分别完成提销和制动。

蓄能器(26)在抬臂时蓄能,落臂时释放能量,并为平衡油缸提供背压及补充循环油。

2、工作概况(参见原理图)(1)启动电机(12)5DT得电,车臂落下,到位后5DT失电,3DT得电制动抱闸打开调车机接车。

(2)将重车牵至翻车机上定位3DT失电制动。

2DT得电提后钩销到位,2DT失电。

3DT得电调车前行一段,将车辆送到迁车台后3DT失电,1DT得电提前钩,到位后1DT失电,调车机停止,3DT 得电调车机返回3DT失电调车机停止,4DT,6DT得电,车臂抬起到位,4DT、6DT失电,调车机返回,开始下一循环。

®液压系统通用使用说明书1.前言海门市中龙液压有限公司是生产液压阀和液压控制系统的专业厂家。

具有年生产液压阀5万余件,液压系统1500多台套的生产能力,工厂已经有近十年生产液压产品的历史,是目前国内液压行业生产液压产品的主导厂家之一。

2.质量三包承诺本产品在用户按说明书规定条件正常使用前提下,产品自出厂之日起算,质量三包期如下:(1)、液压元件,底板块,油箱,冷却器,蓄能器,空气滤清器,液位计,耐震压力表,电动机,质保期为壹年。

(2)、各种油泵质保期为六个月。

(3)、滤油器,O型圈,组合垫,胶管以及其他标准件为易损件。

3.液压传动系统常见故障及排除方法一、液压泵常见故障分析与排除方法1、故障现象:不出油、输油量不足、压力上不去故障分析:①电动机转向不对(排除方法:检查电动机转向)②吸油管或过滤器堵塞(排除方法:疏通管道,清洗过滤器,换新油)③轴向间隙或径向间隙过大(排除方法:检查更换有关零件)④连接处泄漏,混入空气(排除方法:紧固各连接处螺钉,避免泄漏,严防空气混入)⑤油液粘度太大或油液温升太高(排除方法:正确选用油液,控制温升)2、故障现象:噪音严重压力波动厉害故障分析:①吸油管及过滤器堵塞或过滤器容量小(排除方法:清洗过滤器使吸油管通畅,正确选用过滤器)②吸油管密封处漏气或油液中有气泡(排除方法:在连接部位或密封处加点油,如噪音减小,可拧紧接头或更换密封圈;回油管口应在油面以下,与吸油管要有一定距离)③泵与联轴节不同心(排除方法:调整同心)④油位低(排除方法:加油液)⑤油温低或粘度高(排除方法:把油液加热到适当的温度)⑥泵轴承损坏(排除方法:检查(用手触感)泵轴承部分温升) 3、故障现象:泵轴颈油封漏油故障分析:泄油管道液阻过大,使泵体内压力升高到超过油封许用的耐压值(排除方法:检查柱塞泵泵体上的泄油口是否用单独油管直接接通油箱。

若发现把几台柱塞泵的泄漏油管并联在一根同直径的总管后再接通油箱,或者把柱塞泵的泄油管接到总回油管上,则应予改正。

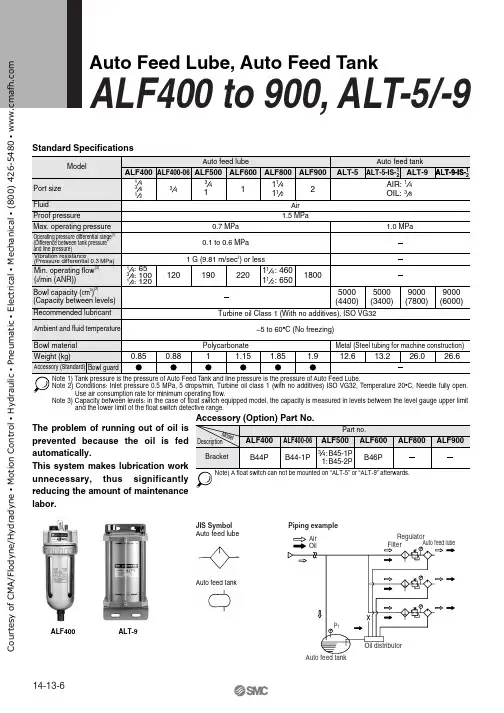

ALF400ALT-9Standard SpecificationsNote) A float switch can not be mounted on “ALT-5” or “ALT-9” afterwards.Auto feed tankJIS Symbol Auto feed lubePiping exampleAuto Feed Lube, Auto Feed TankALF400 to 900, ALT-5/-9unnecessary, thus significantly reducing the amount of maintenance labor.14-13-6C o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o mF.R.L.AVAU AFAR IR VEXPrecautionsWarningCautionHow to OrderWorking Principle/Auto Feed LubeLube<Auto Feed Lube><Auto Feed Tank>MountingCautionMaintenanceThe oil that has been pumped from the tank passes through felt q where it is filtered, and is fed into the case through nozzle w . When the volume of oil reaches a certain level, float e ascends, valve t descends via lever r , nozzle w closes, and the feeding of oil stops, thus completing the oil feeding process. When the oil inside the case is consumed, float e descends, valve t as-cends via lever r , allowing oil to be fed from nozzle w .Be sure to read before handling.Refer to pages 14-21-3 to 14-21-4 for Safety Instructions and Common Precautions.If the pressure is discharged, the oil could flow back if the operating pressure differ-ential range (the differential between the tank and line pressures) exceeds 0.6 MPa. Therefore, make sure to also dis-charge the tank pressure.Install the float vertically inside the bowl so that it will not come into contact with the siphon tube, preventing the oil from dripping poorly.Oil cannot be fed into Auto Feed Lube un-der being pressurized. We recommend oil is supplied from cam handle (plug for oil supply) of an auto feed tank.Operating Pressure RangeT ank and line pressureT a n k p r e s s u r e (M P a )Operating allowable rangeLine pressure (MPa)(2)(1)Tank pressure is removed when linepressure is stopped.Tank pressure is kept same when linepressure is stopped possible to use.Note 1) Note 2) 14-13-7Auto Feed Lube, Auto Feed TankSeries ALF400 to 900, ALT-5, -9C o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o mNo.Description MaterialNotePlatinum silver painted Platinum silver painted Platinum silver paintedAluminum casted Aluminum castedSTKMT op cover Bottom cover Caseq w eComponent PartsALT -5/9No.DescriptionMaterial Part no.Auto feed Sight dome Needle stud assembly Needle guide assembly Retainer assembly Siphon tube assembly Sight dome seal Siphon nut sealDamper retainer seal Bowl O-ring Housing O-ringe r PolycarbonateUrethane resin Urethane resinNBR NBR NBRALF400ALF-312316123128PA 123129A 12318212423012318123111123126113136ALF-312316123128PA 123221A 12318212423012318123111123126113136ALF-312316123128PA 123292A 12325A 12423112318123111123213113136JIS B 2401G80ALF-312316123128PA 123314A 12335A 12423212318123111123313113136JIS B 2401G90ALF-312316123128PA12303212423212318123111123011113136JIS B 2401G90ALF-312316123128PA 12423212318123111113136JIS B 2401G90ALF400-06ALF500ALF600ALF800ALF900y u i o !0!1!2!3!4t Damper assembly 123122-3A 123210A 123310A12356A123417A (1)123416A (1)1412123122-3A ()123122-2A ()123122-1A ()123814No.Description MaterialNotePlatinum silver painted Platinum silver paintedBody HousingAluminum die-castedAluminum casted Aluminum die-castedq w ALF400,400-06ALF500/600ALF800/900Component PartsReplacement PartsALF500/600ALF400ALF800/900JIS SymbolJIS SymbolWorking principle /Auto Feed Tank By turning cam handle 90° clockwise, valve opens, allowing the air that has entered from the IN side to be introduced into the tank. Due to the air pressure, the oil in the tank passes through felt and exits fromthe OUT side. Turning cam handle 90° counterclockwise stops the airfrom the IN side, thus stopping the feeding of the oil.Ț A Ț B Ț C Ț A 14-13-8Series ALF400 to 900, ALT-5, -9C o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o mModel Port sizeALF400ALF400-06ALF500ALF600ALF800ALF900DAB808590100100100C238.5246.5295.5319.5338.5344.5444648515963ALF500/600ALF400ALF800/900Model A 174174234234B7070108108C 16163030D 7777E 9191121121F 182182242242G 15151616H 24244040I 382382422422J 414414472472K 428428L 449482ALT-5ALT-5-IS ALT-9ALT-9-IS Float switchContact point capacity: AC: 15 VA, DC: 15 W Contact point construction: 1a, 1b, 143812, 34134, 1111412, 2Port sizePort size DPort size DWidth across flats 12Float switchLubrication plug14-13-9Auto Feed Lube, Auto Feed TankSeries ALF400 to 900, ALT-5, -9C o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o mT06041.5 MPaC to 60°C Nylon 12How to OrderT060446896.5124.5152.5741021306290118A B C Applicable How to OrderVB6-6VA4-6Oil Distributor VA, VB/Nylon TubingRelated Products:Refer to the burst pressure characteristics curve.C and with O.D.variable rate 10% max.∗ Maximum operating pressure is 1/3 max. of burst pressure at 60°C, considering the safety ratio.Burst Pressure Characteristics Curve and Operating PressureNumber of distribution portsApplicable tubingB u r s t p r e s s u r e (M P a )Max. operating pressureOperating temperature (°C)14-13-10C o u r t e s y o f C M A /F l o d y n e /H y d r a d y n e ▪ M o t i o n C o n t r o l ▪ H y d r a u l i c ▪ P n e u m a t i c ▪ E l e c t r i c a l ▪ M e c h a n i c a l ▪ (800) 426-5480 ▪ w w w .c m a f h .c o m。

液压操作中工作液的管理为获得液压设备较高的效率,预防事故的发生和保证稳定的性能,要进行一系列的维护和管理工作,而其中液压操作中工作液的维护和管理尤其特别重要,因此必须和液压工作液制造者一起预先充分考虑保养维护和管理的主要内容。

工作液的保养和维护的简单说明以及长期使用油的液压设备所必需检查的内容如下:1.工作液的种类使用L-HM46液压介质。

2.粘滞度范围所使用的工作液粘滞度范围从41.4-50.6厘司该粘滞度范围一般相当于工作液温度40°C,希望从工作液的制造者那里获得和所使用的液体操作液有关的粘滞度温度曲线。

3.清洁度系统要求NAS1638-※级4.定期检查试运行的初级阶段:运行500小时之后。

正常运转:2000小时。

取约1升工作液作为式样,请工作液的制造者进行对它检验。

5.更换正常的更换周期通常是4500小时,尽管检查结果是正常的,一般说来,应将全部液压工作液旧的尽可能的全部更换。

6.每天检查事项(1)变色—这种变色是由于水或空气的侵入而产生的。

(2)气味—特殊气味是由与油的玷污及变质之后而产生的。

(3)外界物质的侵入—由于外界物质的侵入有时造成工作液的提前变质。

(4)除水—从油储藏室最底部的排水管排水,每月进行一次。

试车运行的准备管道:充分的冲洗:杂质的等级10级以内NAS1638;管夹应准备充分:通常在直管路上,间隔1000MM-2000MM,当管道振动较大或弯曲点过多的情况下,管夹间距尽可能小一些;应有足够的耐压力:是工作压力的1.25-1.5倍。

电气:确定电机的运转方向:一般参照液压泵顶部铭牌上箭头方向和液压设备的装配图检查电机的运转方向。

特殊要求应先断开电机和油泵之间的连轴器,然后然电机单独运行以确定电机的旋转方向。

电磁控制阀的导电性实验:检查电路和电磁控制阀的一致性。

给每个电磁控制阀单独通电以确定磁体是否按照说明进行动作。

试车的程序1.加油加油时使用滤油小车,同时应注意不要让外界杂质或水进入到油箱中。

液压泵站YEYABENGZHAN使用说明书新华能气动液压设备ZHENGZHOU XINHUANENG HYDRAULICS CO.,LTD目录一主要技术参数 (1)二安全使用注意事项 (2)三使用说明 (2)四调试运行 (3)五维护与保养 (3)六常见故障及排除 (7)七液压系统原理图 (10)八液压系统外观图 (11)九电气原理图 (12)十易损件明细表 (13)十一维护检修记录 (14)一安全使用1 工作人员必须仔细阅读本说明书,掌握本设备的使用方法及工作原理,了解本泵站各部结构及功能,方能操作。

2 检查泵站现状及完好状态,检查各仪表,调节旋钮及按钮等是否在运输过程中损坏,当泵站出现异常声音和故障时要切断电源终止工作,排除故障,严禁超技术围使用。

3泵站工作电压~380V,~220V或-24V控制,电气故障应由电工检测排除,严禁非专业人员擅自处理。

系统压力出厂调试时已进行设定,未经生产主管允许不得乱动各调压、调速旋钮。

二注意事项1 工作油使用温度不要超过65°。

2 防止污染,污染物会使油液加速氧化。

3 避免水分混入油液,水分会使油液乳化。

4 要控制油压机器及配管之漏油,定期检查其紧固情况。

5 工作油应定期检查,夏天用HM46#,冬天用HM32#。

6 已经开始劣化的油液,补充新油并不能延长寿命。

应予全部更换。

其他有关问题请参阅说明书。

三警告1 严禁电机转向错误!2 严禁使用电压不符或缺相运行!3 使用前必须将油加至液位计2/3位置!4 严禁随意调整各油压元件旋钮!5 严禁将泵站倒置,非专业人员切勿拆卸维修!使用说明一、安装1、油箱尽可能安装在通风良好、温差较小、空气中粉尘较少的平面上,油箱地脚与地基接触良好,以免系统工作时发生振动2、安装时需注意留有足够的维修空间3、过滤器、蓄能器等经常维护、检修的元件,需安装在易于维修的位置4、对于冷却器需注意水质、水量、水温和防冻5、油箱清洗干净后向油箱注入NL46或NM46抗磨液压油,油面应加至可视液位计2/3处6、带有蓄能器的泵站应远离热源,禁止在蓄能器上进行焊接、铆接、敲击或机加工7、泵站与设备之间硬管连接时一定要用管夹将管路固定,以免油压冲击使管路振动。

液压系统使用说明书范例使用说明书编制:审核:批准:时间:2003年月日目录1、综述2、技术数据3、系统结构及工作原理4、安装维护5、调试运行6、附图(略)1、综述本使用说明介绍了VKM5型混合锅液压系统的结构及功能,提供了设备正确操作所必需的相关知识。

本操作说明必需存放在合适的位置,以便操作人员随时取用。

设备投入使用之前,所有操作者必须仔细阅读本操作说明。

我们建议操作者应具备一定的液压知识。

保修期内,用户应将运行情况及完成的各项维修保养工作记入液压系统运行记录本中备查。

2、技术数据2.1、旋转回路2.1.1、最高工作压力:Pe =10MPa2.1.2、最大流量:Qe =9.9L/min2.1.3、马达排量:49.5ml/r;转速:10~200rpm、波动在±2.5%以内2.1.4、电动机参数:变频电机1.5KW/1440rpm/380V/50Hz2.2、升降回路2.2.1、最高工作压力:Pe =4MPa2.2.2、最大流量:Qe =5.8L/min2.2.3、油缸活塞杆运行速度:0.3~1.5m/min(一次调定),两个双作用油缸:油缸活塞直径:φ40mm,活塞杆直径φ25,油缸活塞行程:800mm2.2.4 电动机参数:1.1KW/960rpm/380V/50Hz2.3 油箱容积: V=150L2.4 液压油:N32(冬)/N46(夏),清洁度:ISO标准18/132.5冷却器:冷却水≤28℃、0.15~0.2MPa、20L/min3、系统结构该系统由四部分组成:旋转回路、升降回路、油箱总成及管路系统。

3.1、旋转回路由立式安装的泵电机组件、控制阀组、液压马达等组成。

其中油泵驱动电机为变频电机,由变频器对电机进行调速,使油泵按要求输出变化的流量,从而控制液压马达的输出转速。

3.2、升降回路由立式安装的泵电机组件、手摇泵、控制阀组、两个双作用油缸等组成。

手摇泵直接与油缸下腔相连,当出现突然停电事故时,能人工摇动手摇泵,使油缸上升至要求的位置。

液压系统的说明书一、引言液压系统是一种利用液体传递能量并驱动执行机构的动力系统。

它广泛应用于各种工业领域,如机械制造、航空航天、冶金等。

本说明书旨在详细介绍液压系统的组成、工作原理以及使用注意事项,以帮助用户充分理解和正确操作液压系统。

二、系统组成液压系统主要由以下组成部分构成:1. 液压泵:负责将机械能转换为液压能,并提供液压流体。

2. 液压执行器:包括液压缸、液压马达等,根据系统的要求完成相应的工作。

3. 液压控制阀:用于控制液压系统的流量、压力、方向等参数,实现各组件的协调运行。

4. 液压储能装置:用于储存液压能量,如液压蓄能器等。

5. 液压油箱:贮存液压油,并起到冷却、滤波和沉淀杂质的作用。

6. 辅助设备:包括液压过滤器、压力表、温度计等,用于监测和维护液压系统的运行状态。

三、工作原理液压系统利用液体传递能量,其工作原理如下:1. 液压泵将液体从油箱吸入,并在压力作用下将液体推送至液压执行器。

2. 液压泵推送的液体通过管道进入液压执行器,产生相应的力或运动。

3. 液压执行器根据控制阀的信号,调整液体的流动方向和流量,实现对执行器的控制。

4. 控制阀通过控制液体的流量和压力,确保液压执行器按需工作。

5. 液体流经液压系统后返回油箱,以循环使用。

四、使用注意事项1. 压力控制:严格控制液压系统的工作压力,避免超负荷运行,以免损坏关键部件。

2. 温度控制:保持液压油的合适温度,过高的温度会导致油液变稀,减少润滑效果,过低的温度则会增加油液的黏度,影响系统的工作效率。

3. 液压油的选择:根据液压系统的要求选择合适的液压油,以确保系统的正常运行和寿命。

4. 液压油的过滤:定期检查和更换液压油,清洁和维护液压油路系统,保持系统的稳定和可靠运行。

5. 泄漏检查:及时检测和修复液压系统的泄漏问题,以免因泄漏导致油液浪费和系统性能下降。

6. 定期保养:按照说明书要求进行液压系统的定期保养,包括密封件的更换、部件的润滑等,以延长系统的使用寿命。

1 液压驱动部分的组成1.1液压系统有开式系统和闭式系统。

本液压驱动采用闭式系统。

主要原因是: 因为井下潮湿、高温散热条件差、多尘且存在易爆炸的瓦斯气体,因此要求液压系统具有良好的防腐性能、足够的冷却能力、严格的防尘和防爆性能。

传统的开式系统在多尘环境下易污染,稳定性和可靠性以及调速性能较差,不能空载启动,在启动和换向过程中,会对系统本身形成较大的冲击力。

而闭式系统结构紧凑,调速方便且能适用于恶劣的环境,具有很强的抗污染能力,只要换油时不被污染,则其它情况下根本不会受污染。

因为用闭式液压传动系统时,其液压油流在液压泵和马达之间循环流动,主油路没有直接和空气接触,因而不会产生吸空和容易污染系统的现象。

在启动、停止和换向过程中很平稳,不会对系统本身形成较大的冲击力。

目前闭式液压传动在国际上属于成熟的先进技术。

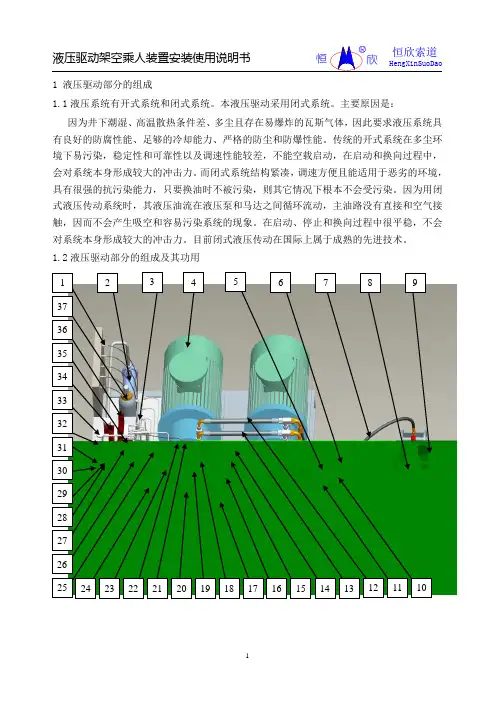

1.2液压驱动部分的组成及其功用23 22 21 20 19 18 17 14 13 37 36 35 34 33 32 31 30 29 28 12 11 10127 26 2524 16 15 58924763液压站部件明细表液压驱动架空乘人装置中,其液压系统使用具有连续流动性的液压油作为工作介质,通过液压泵将驱动泵的原动机的机械能转换成液体的压力能,经过压力、流量、方向等各种控制阀,送至液压马达中,转换为机械能去驱动负载。

液压驱动主要由动力源(电动机、液压油泵)、执行器(液压马达、液压油缸、液压制动器、轮边制动器)、控制阀(控制阀组、集成模块)、液压辅件(散热器、油箱、过滤器、联接管路、压力表和压力传感器、机架、等)液压介质(液压油)等组成。

1.3 主要液压元件1.3.1 液压马达液压马达有高速马达和低速大扭矩马达之分,针对架空乘人装置速度慢扭矩较大的特点,一般采用低速大扭矩马达。

目前使用的是意大利INTERMOT(英特姆)公司和SAI(萨义)公司的低速大扭矩马达,以及意大利博世力士乐高速马达配德国邦菲力减速机的驱动总成。

液压系统型号:YZL-10-160C-GX-00使用说明书扬州中茂液压机械有限公司2013年6月一、概述该液压系统采用高质量液压元件,具有操作方便、动作可靠、综合能力强、便于维护、保养等特点。

符合国标GB3766-1983《液压系统通用技术条件》中的各项技术条件二、技术参数:1、液压系统额定压力14Mpa2、系统最大流量18L/min3、电机功率5.5KW; n=1450r/min; 电压=380V/50Hz4、邮箱容积0.16m3三、液压原理图(见附图)四、液压系统安装说明1、产品运抵施工现场后,打开包装,仔细检查各部分是否满足合同供货要求,有无损坏现象,否则应及时与生产厂家联系。

2、液压系统和液压缸油口及其它外露口堵盖及包扎物在设备配管前不得脱落,以免对液压系统造成污染。

3、按液压系统原理图正确安装及配管,注意接口和配管密封的清洁。

钢管焊接时焊后需去除氧化皮,并进行酸洗和清洗。

4、液压缸与机架的联接罗栓必须紧固可靠。

五、调试1、安装完毕后应首先确认液压系统有无被污染的地方。

确认没有污染后再进行加油,加油时为防止污染应将液压油用滤油机过滤后,再经过空滤器滤网进行加油,切不可将空滤器滤网卸下加油。

2、加油完毕后将溢流伐手轮旋松(位置在阀块上方),点动电机,确认电机转向正确后,调整油泵调整罗钉。

(注意:油泵如长期闲置未用,重新启用时启动前必须通过泵回油口充满清洁的油液)3、一切正常后,启用电机旋转溢流伐手轮,观察压力表,先在低压下运行一段时间。

操纵电器箱按钮使液压缸缓慢往复运动几次排除系统内空气,并调整溢流伐使液压系统处于正常压力状态。

调整手柄正旋进,压力上升,调整手柄反旋出,压力下降。

4、调整集成块上的溢流伐使其达到所须的工作压力,但不可越过额定压力。

六、维护与保养1、使用中要经常保持设备清洁卫生,特别防止液压油的污染。

经常检查有无松动、漏油的地方,随时注意观察压力变化情况,检查电机、油泵的温度,发现问题及时处理。

页眉内容1 A/0湘潭中创液压机械有限公司 XIANGTAN ZHONGCHUANGHYDRAULIC MACHINERY CO.,LTD北京市政建设顶升和横推液压系统 使用说明书二零一一年四月湘潭前言非常感谢您选择了湘潭中创液压机械有限公司为您特别订制的顶升和横推液压系统,您的选择将带给您一个节能、环保、清洁的称手工具以及极高的工作效率。

此设备大量采用了快换接头,相比使用普通接头极大地增加了工作效率,同时极大的减小了对拆卸时液压油对环境的污染。

此液压系统能提供1-4只缸的分别工作状态,具体的管道连接的方式请参考说明书中的管道连接部分。

此液压系统的操作人员上岗前必须认真阅读本手册,熟悉各系统的功能、基本结构和各种装置的作用、性能和相互关系以及操作规程,了解各部分主要技术参数和技术特性,工作中严格执行操作规程,正确维护保养,使整个设备保持良好的运行状态。

本公司保留对设备的改进权力,如有改进,恕不另行通知,若本说明书与实物有所出入,以实物为准。

版权所有,在没有得到本公司允许的情况下,请勿复制、传递、传播本手册。

公司名称:湘潭中创液压机械有限公司公司地址:湘潭市雨湖区护潭乡悦星村村部电话:1传真:124小时售后服务电话:(许)(周)(王)(肖)对此产品,本公司实行质量三包(人为损坏、自然灾害因数等不在此列),质保期一年(或按合同),在质保期内无偿提供一次上门调试培训的服务,请贵方务必配合好我公司上门服务人员。

目录第一部分:液压系统的构成……………………………………1-2一、液压系统的原理、参数 (1)二、液压系统的外形及组成 (2)第二部分:此液压系统的操作………………………………3-8一、系统启动前的准备 (3)2.1.1加注足够的液压油 (3)2.1.2连接管道 (4)2.1.3连接电机电源 (5)二、系统工作 (5)2.2.1启动系统、油缸…………………………………………………………5-62.2.2如何保持油缸同步 (7)三、系统停止使用后管道拆卸和油缸系统的搬运 (8)第三部分液压系统的维护、常见故障及处理方法 (9)一、液压系统的维护 (9)3.1.1油液清洁度的控制 (9)3.1.2污染物的来源与危害 (9)3.1.3控制污染物的措施 (10)3.1.4油液的过滤 (11)3.1.5液压系统泄漏的控制…………………………………………………11-123.1.6液压系统噪声的控制 (13)3.1.7液压系统的检查和维护………………………………………………14-153.1.8检修液压系统时的注意事项 (16)二、液压系统常见故障及处理方法 (17)3.2.1常见故障及原因分析及处理方法……………………………………17-193.2.2液压系统维修的注意事项 (20)3.2.3液压系统使用的注意事项 (21)3第一部分:液压系统的构成一、液压系统的原理及参数:原理图:技术参数:系统规格: XT/BS.DT 输出推力(22MPa):83T/根电源:AC380V三相五线输出推力(25MPa):95T/根系统功率:11KW 千斤顶数量: 4控制方式:手动千斤顶行程:500mm1二、液压系统的外形及组成:外形图:组成:分流集流阀组,用于控制油缸同步溢流阀,用于调定系统压力压力表压力表开关手动换向阀,用于控制油缸油路块空气过滤器,用于平衡油箱内压力以及加油油箱电机钟形罩及联轴器油泵吊环,用于系统的吊装液面温度计手孔盖,用于拆洗油箱第二部分:此液压系统的操作一、系统启动前的准备:2.1.1加注足够的液压油:工作介质:使用国标的46抗磨液压油。

浓缩机

液压系统故障诊断及维护使用说明书

液压系统常见故障及排除方法一、液压泵常见故障分析与排除方法

二、液压缸常见故障分析与排除方法

三、溢流阀的故障分析及排除方法

四、溢流阀的故障分析及排除方法

五、换向阀的故障分析及排除方法

六、油温过高的故障分析和排除方法

七、液压系统的故障分析及排除方法

八、液压站联机试车时的注意事项

1、注油时,须通过20um的过滤器向油箱注入洁净的的液压油,至

液位计上限位置。

2、柱塞泵开机前,必须从卸油口向泵内注满洁净的液压油。

3、开机前,必须将吸油管的截止阀打开。

4、开机前,必须将溢流阀压调至零。

5、开机前,先试启动电动机,观察其与油泵的旋转方向是否一致,

电动机风扇的转向应为顺时针。

6、液压油缸必须反复运作,以排除管内的气体。

7、系统实验时,应分级逐步提高压力档次,每一级为1MPa,并稳压

五分钟左右,直至达到所需的压力要求。

8、调节提耙高压时,必须将油缸的上限位开关断开,把油缸提到最

高位;或在提耙油路切断状态下(在阀块之后或油缸进油口之前)。

9、调节运行压力时,须切断运行油路(在阀块之后或马达进油口之

前)。

10、检查各执行元件的动作正常,平稳,协调。

11、压力试验过程中出现的故障应及时排除。

排除故障必须在泄压后

进行。

12、按说明书规定的空运转时间进行试运转,完成空运行后检查油温

是否正常。

13、系统试验发现问题后,请参考《液压传动系统故障诊断及排除方

法》。

目录(高伟)一、概述二、液压系统技术参数三、液压系统工作原理与作用四、设备的现场安装、管路安装及冲洗五、系统的压力试验六、蓄能器的充氮七、系统的空运转八、系统的调试与试运转1.主液压泵的调试2.泵站调试3.油缸运行速度的调节4.系统调试及使用注意事项九、液压站的维护与保养十、常见故障处理一、概述1.本液压系统是为快速定量装车系统配套的液压传动成套设备。

该液压系统主要元器件精选了国外著名品牌,主换向阀、主油泵等选用了德国博世力士乐公司的电液阀和恒压变量泵等液压元件,主要辅助元件选用了德国贺德克公司的产品,液压回路采用了集成油路块式和叠加阀结构,各液压油缸选用了引进德国力士乐公司技术和生产设备制造的产品。

液压系统总体结构先进、合理、可靠、易于维修,符合GB/T3766—2001《液压系统通用技术条件》中的各项技术要求。

2.本液压系统采用了封闭式油箱结构,不受外界环境的干扰而影响正常工作。

二、液压系统技术参数主油泵、电机:额定功率:55kw 额定转速:1480r/min额定流量:140mL/r 工作压力:14.8 MPa 循环泵、电机:额定功率:1.1kw 额定转速:1400r/min额定流量:45mL/r 工作压力:0.45 MPa 风冷却器:额定功率:1.5kw 额定转速:1400r/min 电加热器:2kw,3支,AC220V蓄能器:100L 4支蓄能器充氮压力:9Mpa~10 Mpa电磁阀控制电压:AC220V系统清洁度:NAS8级系统工作温度:10~55℃最高工作温度70℃工作介质:L-HM32(或L-HM46)抗磨液压油推荐采用长城(或昆仑)牌L-HM型抗磨液压油(严寒地区用长城(昆仑)牌L-HS低凝型抗磨液压油)油箱容积:2000L液压站外形尺寸:3000×2100×2200 (长×宽×高)蓄能器外形尺寸:1875×500×2860 (长×宽×高)三、液压系统工作原理与作用本液压系统分为主油泵及压力控制回路、循环(冷却)控制回路、冲洗回路、砝码校正回路、装车闸门回路、装车溜槽回路、断电保护回路、缓冲仓配料闸门回路、蓄能器回路及油液温度、液位等辅助控制。