液压系统管路、部分液压元件、节流孔计算公式表

- 格式:xls

- 大小:250.00 KB

- 文档页数:6

液压传动系统的设计与计算[原创2006-04-09 12:49:44 ] 发表者: yzc741229液压传动系统设计与计算液压系统设计的步骤大致如下:1.明确设计要求,进行工况分析。

2.初定液压系统的主要参数。

3.拟定液压系统原理图。

4.计算和选择液压元件。

5.估算液压系统性能。

6.绘制工作图和编写技术文件。

根据液压系统的具体内容,上述设计步骤可能会有所不同,下面对各步骤的具体内容进行介绍。

第一节明确设计要求进行工况分析在设计液压系统时,首先应明确以下问题,并将其作为设计依据。

1.主机的用途、工艺过程、总体布局以及对液压传动装置的位置和空间尺寸的要求。

2.主机对液压系统的性能要求,如自动化程度、调速范围、运动平稳性、换向定位精度以及对系统的效率、温升等的要求。

3.液压系统的工作环境,如温度、湿度、振动冲击以及是否有腐蚀性和易燃物质存在等情况。

图9-1位移循环图在上述工作的基础上,应对主机进行工况分析,工况分析包括运动分析和动力分析,对复杂的系统还需编制负载和动作循环图,由此了解液压缸或液压马达的负载和速度随时间变化的规律,以下对工况分析的内容作具体介绍。

一、运动分析主机的执行元件按工艺要求的运动情况,可以用位移循环图(L—t),速度循环图(v—t),或速度与位移循环图表示,由此对运动规律进行分析。

1.位移循环图L—t图9-1为液压机的液压缸位移循环图,纵坐标L表示活塞位移,横坐标t表示从活塞启动到返回原位的时间,曲线斜率表示活塞移动速度。

该图清楚地表明液压机的工作循环分别由快速下行、减速下行、压制、保压、泄压慢回和快速回程六个阶段组成。

2.速度循环图v—t(或v—L)工程中液压缸的运动特点可归纳为三种类型。

图9-2为三种类型液压缸的v—t图,第一种如图9-2中实线所示,液压缸开始作匀加速运动,然后匀速运动,图9-2 速度循环图最后匀减速运动到终点;第二种,液压缸在总行程的前一半作匀加速运动,在另一半作匀减速运动,且加速度的数值相等;第三种,液压缸在总行程的一大半以上以较小的加速度作匀加速运动,然后匀减速至行程终点。

液压油缸行程所需时间计算公式⑴、当活塞杆伸出时,时间为(15×3.14×缸径的平方×油缸行程)÷流量当活塞杆缩回时,时间为[15×3.14×(缸径的平方-杆径的平方)×油缸行程]÷流量缸径单位为:m杆径单位为:m行程单位为:m流量单位为:L/min⑵、活塞杆伸出:T=10^3*π*D^2/(4*Q)活塞杆收回:T=10^3*π*(D^2-d^2)/(4*Q)其中:T:所需时间π:3.14D:缸筒内径d:杆劲Q:系统流量例题:油缸直径是220毫米,行程4300毫米,电动机功率22千瓦,液压泵用多大排量?油缸循环时间长短?(以下仅做参考)液压泵的选择:1)确定液压泵的最大工作压力pppp≥p1+∑△p (21)式中 p1——液压缸或液压马达最大工作压力;∑△p——从液压泵出口到液压缸或液压马达入口之间总的管路损失。

∑△p的准确计算要待元件选定并绘出管路图时才能进行,初算时可按经验数据选取:管路简单、流速不大的,取∑△p=(0.2~0.5)MPa;管路复杂,进口有调阀的,取∑△p=(0.5~1.5)MPa。

2)确定液压泵的流量QP 多液压缸或液压马达同时工作时,液压泵的输出流量应为QP≥K(∑Qmax)(22)式中 K——系统泄漏系数,一般取K=1.1~1.3;∑Qmax——同时动作的液压缸或液压马达的最大总流量,可从(Q-t)图上查得。

对于在工作过程中用节流调速的系统,还须加上溢流阀的最小溢流量,一般取0.5×10-4m3/s。

表:液压泵的总效率液压泵类型总效率齿轮泵 0.6~0.7螺杆泵 0.65~0.80叶片泵 0.60~0.75柱塞泵 0.80~0.85按平均功率选出电动机功率后,还要验算一下每一阶段内电动机超载量是否都在允许范围内。

电动机允许的短时间超载量一般为25%。

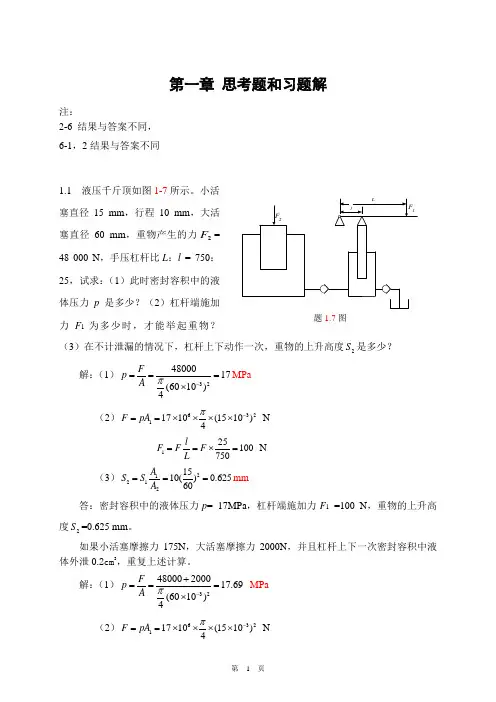

第一章 思考题和习题解注:2-6 结果与答案不同, 6-1,2结果与答案不同1.1 液压千斤顶如图1-7所示。

小活塞直径15 mm ,行程 10 mm ,大活塞直径60 mm ,重物产生的力F 2= 48 000 N ,手压杠杆比L :l = 750:25,试求:(1)此时密封容积中的液体压力p 是多少?(2)杠杆端施加力F 1为多少时,才能举起重物?(3)在不计泄漏的情况下,杠杆上下动作一次,重物的上升高度2S 是多少?解:(1)324800017(6010)4F p A π-===⨯MPa (2)63211710(1510)4F pA π-==⨯⨯⨯⨯ N125100750l F FF L ==⨯= N (3)212121510()0.62560A S S A ===mm 答:密封容积中的液体压力p = 17MPa ,杠杆端施加力F 1 =100 N ,重物的上升高度2S =0.625 mm 。

如果小活塞摩擦力175N ,大活塞摩擦力2000N ,并且杠杆上下一次密封容积中液体外泄0.2cm 3,重复上述计算。

解:(1)3248000200017.69(6010)4F p A π-+===⨯ MPa (2)63211710(1510)4F pA π-==⨯⨯⨯⨯ N125(175)110750l F F F L =+=⨯= N (3)11220.21000.554S A S A -⨯== mm1-2 如下图所示,两液压缸的结构和尺寸均相同,无杆腔和有杆腔的面积各为1A 和2A ,122A A =,两缸承受负载1F 和2F ,且122F F =,液压泵流量为q,求并联和串联时,活塞移动速度和压力。

并联时:两缸顺序动作,缸2先动。

速度相同,qv A=。

压力由负载决定。

串联时:速度由泵的流量决定:前缸1qv A =,后缸112q v A ⨯=压力由负载决定:后缸221F p A =,前缸21111112 2.5F A F A F p A A ⨯+==1-3 液压传动系统有液压泵,液压阀、液压缸、油箱、管路等元件和辅件,还要有电动机,而电气驱动系统只要一台电动机就行了,为什么说液压传动系统的体积质量小呐?解答:在同等功率条件下,液压传动相对于机械传动,体积和质量小。

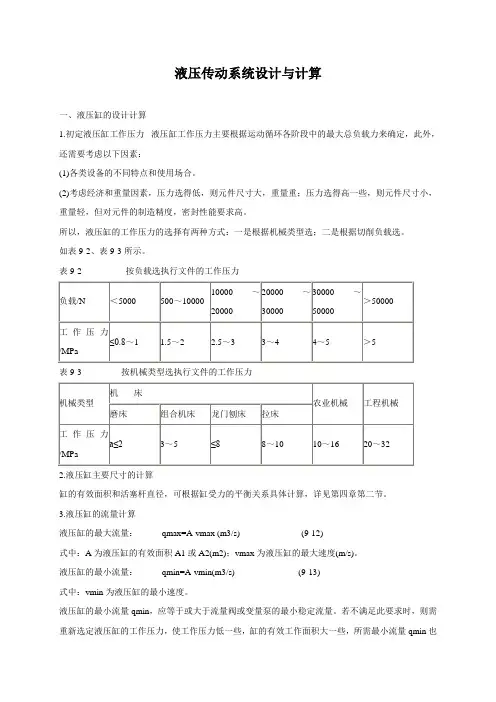

液压传动系统设计与计算一、液压缸的设计计算1.初定液压缸工作压力液压缸工作压力主要根据运动循环各阶段中的最大总负载力来确定,此外,还需要考虑以下因素:(1)各类设备的不同特点和使用场合。

(2)考虑经济和重量因素,压力选得低,则元件尺寸大,重量重;压力选得高一些,则元件尺寸小,重量轻,但对元件的制造精度,密封性能要求高。

所以,液压缸的工作压力的选择有两种方式:一是根据机械类型选;二是根据切削负载选。

如表9-2、表9-3所示。

表9-2 按负载选执行文件的工作压力表9-3 按机械类型选执行文件的工作压力2.液压缸主要尺寸的计算缸的有效面积和活塞杆直径,可根据缸受力的平衡关系具体计算,详见第四章第二节。

3.液压缸的流量计算液压缸的最大流量:qmax=A·vmax (m3/s) (9-12)式中:A为液压缸的有效面积A1或A2(m2);vmax为液压缸的最大速度(m/s)。

液压缸的最小流量:qmin=A·vmin(m3/s) (9-13)式中:vmin为液压缸的最小速度。

液压缸的最小流量qmin,应等于或大于流量阀或变量泵的最小稳定流量。

若不满足此要求时,则需重新选定液压缸的工作压力,使工作压力低一些,缸的有效工作面积大一些,所需最小流量qmin也大一些,以满足上述要求。

流量阀和变量泵的最小稳定流量,可从产品样本中查到。

二、液压马达的设计计算1.计算液压马达排量液压马达排量根据下式决定:vm=6.28T/Δpm*ηmin(m3/r) (9-14)式中:T为液压马达的负载力矩(N·m);Δpm为液压马达进出口压力差(N/m3);ηmin为液压马达的机械效率,一般齿轮和柱塞马达取0.9~0.95,叶片马达取0.8~0.9。

2.计算液压马达所需流量液压马达的最大流量:qmax=vm·nmax(m3/s)式中:vm为液压马达排量(m3/r);nmax为液压马达的最高转速(r/s)。

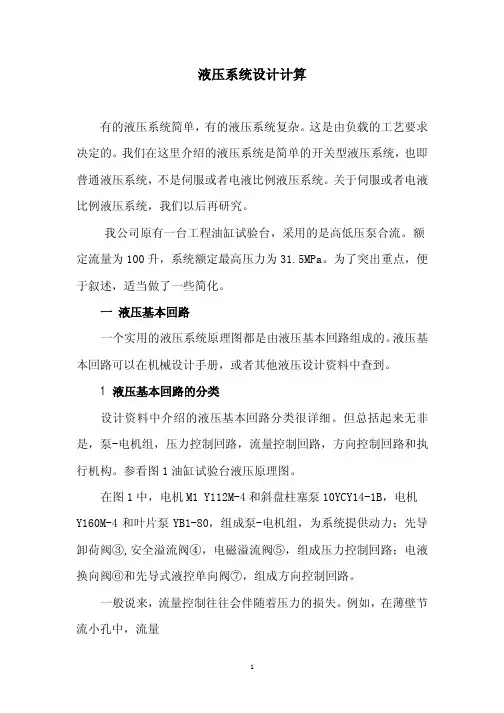

液压系统设计计算有的液压系统简单,有的液压系统复杂。

这是由负载的工艺要求决定的。

我们在这里介绍的液压系统是简单的开关型液压系统,也即普通液压系统,不是伺服或者电液比例液压系统。

关于伺服或者电液比例液压系统,我们以后再研究。

我公司原有一台工程油缸试验台,采用的是高低压泵合流。

额定流量为100升,系统额定最高压力为31.5MPa。

为了突出重点,便于叙述,适当做了一些简化。

一液压基本回路一个实用的液压系统原理图都是由液压基本回路组成的。

液压基本回路可以在机械设计手册,或者其他液压设计资料中查到。

1 液压基本回路的分类设计资料中介绍的液压基本回路分类很详细。

但总括起来无非是,泵-电机组,压力控制回路,流量控制回路,方向控制回路和执行机构。

参看图1油缸试验台液压原理图。

在图1中,电机M1 Y112M-4和斜盘柱塞泵10YCY14-1B,电机Y160M-4和叶片泵YB1-80,组成泵-电机组,为系统提供动力;先导卸荷阀③,安全溢流阀④,电磁溢流阀⑤,组成压力控制回路;电液换向阀⑥和先导式液控单向阀⑦,组成方向控制回路。

一般说来,流量控制往往会伴随着压力的损失。

例如,在薄壁节流小孔中,流量d Q C A = (1) 此公式的使用条件为0.5l d≤。

式中Q —经过薄壁小孔的流量,3/m s ;d C —薄壁小孔流量系数,对于紊流,0.600.61d C = ; 0A —孔口面积,2m ; ρ—流体的密度,3/kg m ; p ∆—压力差,12p p p ∆=−,Pa ;d —小孔的直径,m ; l —小孔的长度,m 。

这种压力能损失往往转化为热能,使液压系统升温。

在理论上,变量泵不会因为流量或压力的变量产生能量损失。

2 液压基本回路的联结液压基本回路,特别是液压元件,在液压原理图中的联结,要么是并联,要么是串联。

二 液压系统原理图1 液压系统原理图应该包括的的基本内容一个符合要求的液压原理图除了表示系统外,还应该包括两个基本内容:液压元件明细表和电磁铁动作顺序表。

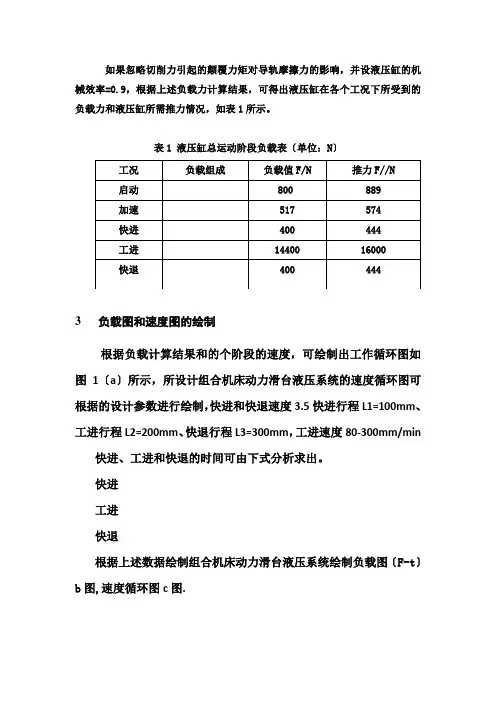

如果忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效率=0.9,根据上述负载力计算结果,可得出液压缸在各个工况下所受到的负载力和液压缸所需推力情况,如表1所示。

表1 液压缸总运动阶段负载表〔单位:N〕3 负载图和速度图的绘制根据负载计算结果和的个阶段的速度,可绘制出工作循环图如图1〔a〕所示,所设计组合机床动力滑台液压系统的速度循环图可根据的设计参数进行绘制,快进和快退速度3.5快进行程L1=100mm、工进行程L2=200mm、快退行程L3=300mm,工进速度80-300mm/min 快进、工进和快退的时间可由下式分析求出。

快进工进快退根据上述数据绘制组合机床动力滑台液压系统绘制负载图〔F-t〕b图,速度循环图c图.ab c在此处键入公式。

4 确定液压系统主要参数4.1确定液压缸工作压力由表2和表3可知,组合机床液压系统在最大负载约为16000时宜取3MPa。

表2按负载选择工作压力表3 各种机械常用的系统工作压力4.2计算液压缸主要结构参数根据参数,液压缸无杆腔的有效作用面积可计算为A1=Fmas/P1-0.5P2=16000/3X10^6那么活塞直径为mm根据经验公式,因此活塞杆直径为d=58.3mm,根据GB/T2348—1993对液压缸缸筒内径尺寸和液压缸活塞杆外径尺寸的规定,圆整后取液压缸缸筒直径为D=80mm,活塞杆直径为d=56mm。

此时液压缸两腔的实际有效面积分别为:根据计算出的液压缸的尺寸,进一步计算液压缸在各个工作阶段中的压力、流量和功率值,如表4所示。

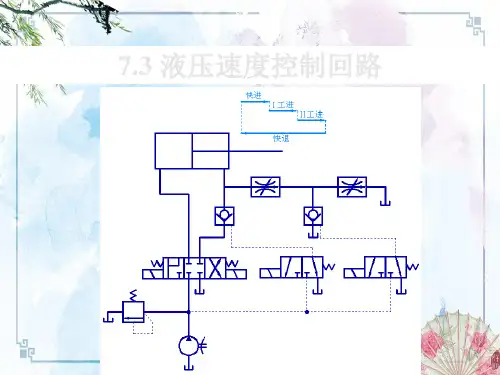

表4 各工况下的主要参数值5 液压系统方案设计根据组合机床液压系统的设计任务和工况分析,所设计机床对调速范围、低速稳定性有一定要求,因此速度控制是该机床要解决的主要问题。

速度的换接、稳定性和调节是该机床液压系统设计的核心。

此外,与所有液压系统的设计要求一样,该组合机床液压系统应尽可能结构简单,本钱低,节约能源,工作可靠5.1确定调速方式及供油形式由表4可知,该组合机床工作时,要求低速运动平稳行性好,速度负载特性好。

液压接头计算公式液压接头是液压系统中的重要组成部分,用于连接和密封液压管路中的各个部件。

在设计和使用液压接头时,需要按照一定的计算公式进行计算,以确保其安全可靠地工作。

一、液压接头最大工作压力的计算公式液压接头的最大工作压力是指接头能够承受的最大压力。

一般情况下,液压接头的最大工作压力需要满足以下公式:P = 2S / (D × d)其中,P为液压接头的最大工作压力,单位为MPa;S为接头上密封面积的总和,单位为mm²;D为接头上密封面积的最大直径,单位为mm;d为接头上密封面积的最小直径,单位为mm。

根据以上公式,我们可以根据液压接头的尺寸和密封面积来计算其最大工作压力。

在实际应用中,需要根据系统的工作压力要求选择合适的液压接头,并确保其最大工作压力大于系统的工作压力。

二、液压接头的密封性能计算公式液压接头的密封性能是指接头在工作过程中的密封效果。

为了确保液压系统的正常工作,液压接头的密封性能需要满足一定的要求。

一般情况下,液压接头的密封性能可以通过以下公式计算:S = π × (D² - d²) / 4其中,S为接头上的密封面积,单位为mm²;D为接头上的密封面积的最大直径,单位为mm;d为接头上的密封面积的最小直径,单位为mm。

根据以上公式,我们可以根据液压接头的尺寸来计算其密封面积。

密封面积越大,接头的密封性能越好。

在选择液压接头时,需要根据系统的工作要求和密封性能要求进行选择。

三、液压接头的承载能力计算公式液压接头的承载能力是指接头能够承受的最大载荷。

在设计和使用液压接头时,需要根据接头的材料和结构来计算其承载能力。

一般情况下,液压接头的承载能力可以通过以下公式计算:F = σ × S其中,F为接头的承载能力,单位为N;σ为接头材料的抗拉强度,单位为MPa;S为接头上的承载面积,单位为mm²。

根据以上公式,我们可以根据接头的材料和结构来计算其承载能力。

液压接头计算公式液压接头是一种用于连接液压管路的重要元件,它承担着传递液压能力、密封管路以及承受工作压力的关键任务。

在设计和使用液压接头时,需要对其进行计算以确保其安全和可靠性。

本文将介绍液压接头的计算公式,并探讨其在实际应用中的重要性。

液压接头的计算公式主要涉及到以下几个方面:连接强度、密封性能和流量能力等。

连接强度是指液压接头在工作压力下能够承受的最大载荷。

常用的计算公式包括弯曲应力公式、轴向拉应力公式和剪切应力公式等。

这些公式可以通过材料力学的基本原理推导得到,具体的计算方法可以参考相关的机械设计手册。

液压接头的密封性能对于液压系统的正常运行至关重要。

在设计液压接头时,需要考虑到密封圈的尺寸、材料和安装方式等因素。

常用的计算公式包括密封圈压缩率公式、密封接触压力公式和密封圈横向膨胀公式等。

这些公式可以帮助工程师在设计过程中预估密封性能,从而选择合适的密封圈。

液压接头的流量能力是指在一定压力下,液压接头能够通过的流体量。

常用的计算公式包括流通面积公式、流量公式和速度公式等。

这些公式可以帮助工程师在设计过程中预估液压接头的流量能力,从而选择合适的接头尺寸和形状。

液压接头的计算公式在实际应用中具有重要的意义。

首先,它可以帮助工程师预估接头的强度和安全性,避免在使用过程中发生断裂或泄漏等事故。

其次,它可以帮助工程师选择合适的接头尺寸和形状,以满足液压系统的流量需求。

最后,它可以为液压接头的设计和制造提供依据,提高生产效率和质量。

液压接头的计算公式是设计和使用液压系统的重要参考依据。

它涵盖了连接强度、密封性能和流量能力等方面,可以帮助工程师预估接头的性能和安全性。

在实际应用中,合理使用这些计算公式可以提高液压接头的设计和制造水平,确保液压系统的正常运行。

液压胶管沿程计算公式液压胶管的沿程计算公式包括流体力学、传热学、机械力学和工程力学等多个领域的知识。

在工程设计中,我们需要综合运用这些知识来进行复杂的计算和分析,以确保液压系统的可靠运行和安全使用。

下面我们将逐个介绍液压胶管沿程计算的相关公式和方法。

首先我们来看液压胶管的流体力学计算。

液压系统中的流体力学是液压胶管设计中非常重要的一部分,它涉及到流体的流动、压力、速度、流量等参数。

在液压系统中,我们常常需要计算管道内流体的压力损失、流速和流量等参数。

对于液压胶管的流体力学计算,我们可以利用柯西方程、伯努利方程、雷诺数等数学模型进行计算和分析。

通过这些模型,我们可以计算出液压胶管内的流体压力、速度、流量等参数,从而为液压系统的设计和运行提供重要的参考依据。

其次,液压胶管的传热学计算也是非常重要的。

在某些特定的液压系统中,液压胶管可能需要进行传热计算,以确保管道内的流体能够保持适当的温度。

传热计算涉及到液体在管道内的热传递、热平衡和热损失等问题。

对于液压胶管的传热计算,我们需要综合考虑管道材料的导热系数、流体的传热系数、管道壁面的热阻和外部环境的温度等因素。

通过这些参数的计算和分析,我们可以确定液压胶管内的流体温度分布,从而为管道材料的选择和系统的设计提供重要的参考依据。

另外,液压胶管的机械力学计算也是非常重要的。

在液压系统中,液压胶管需要承受来自流体的压力力和外部环境的载荷。

因此,我们需要计算液压胶管的受力情况,以确保管道能够在各种工况下安全可靠地工作。

液压胶管的机械力学计算涉及到管道的强度计算、刚度计算、变形计算等问题。

我们可以利用梁理论、挠度理论、弹性理论和塑性理论等方法进行计算和分析,以确定液压胶管在不同工况下的受力情况,并且对液压胶管的结构设计进行合理的优化。

最后,液压胶管的工程力学计算也是非常重要的。

在液压系统中,液压胶管需要承受来自流体和外部环境的各种力。

因此,我们需要进行工程力学计算,以确定液压胶管在不同工况下的受力情况,并且进行结构设计和强度校核。

2.通流截面、流量和平均流速通流截面:液体在管道中流动时,其垂直于流动方向的截面为通流截面。

流量:单位时间内通过通流截面的液体的体积称为流量,用q表示,流量的常用单位为升/分,L/min。

对微小流束,通过dA上的流量为dq,其表达式为:dq=udA (2-21)⎰A udAq=平均流速:在实际液体流动中,由于粘性摩擦力的作用,通流截面上流速u的分布规律难以确定,因此引入平均流速的概念,即认为通流截面上各点的流速均为平均流速,用v来表示,则通过通流截面的流量就等于平均流速乘以通流截面积。

令此流量与上述实际流量相等,得:⎰A udA= vA (2-22) q=则平均流速为:v = q/A (2-23)二.流量连续性方程流量连续性方程是质量守恒定律在流体力学中的一种表达形式。

其中不可压缩流体作恒定流动的连续性方程为:图2-11液体的流量连续性示意图v1A1=v2A2(2-27)由于通流截面是任意取的,则有:q =v1A1=v2A2=v3A3= ……=v n A n=常数(2-28)式中:v1,v2分别是流管通流截面A1及A2上的平均流速。

式(2-26)表明通过流管内任一通流截面上的流量相等,当流量一定时,任一通流截面上的通流面积与流速成反比。

则有任一通流断面上的平均流速为:v i=q/A i三.伯努利方程伯努利方程是质量守恒定律在流体力学中的一种表达形式。

1)理想液体的伯努利方程为研究的方便,一般将液体作为没有粘性摩擦力的理想液体来处理。

P1/ρg +Z1 +u12/2g = P2/ρg+ Z2 + u22 /2g (2-29)式中p/r为单位重量液体所具有的压力能.Z为单位重量液体所具有的势能,(u2/2g)为单位重量液体所具有的动能,它们的量纲都为长度。

液流能量方程关系转换图 伯努利方程的物理意义为:在密封管道内作恒定流动的理想液体在任意一个通流断面上具有三种形成的能量,即压力能、势能和动能。

三种能量的总合是一个恒定的常量,而且三种能量之间是可以相互转换的,即在不同的通流断面上,同一种能量的值会是不同的,但各断面上的总能量值都是相同的。

理想液体伯努利方程

实际液体重度

γ=ρ·g 雷诺数

Re=v·D H /νv - 流速

D H - 水力直径

ν - 运动粘度

D H =4A/χA- 通流截面面积

χ- 湿周长度

用到的基本公式

常量=++g

v z p 21211γw h g

v z p g v z p +++=++2222222111γ

γ

沿程压力损失 达西(Darcy)公式

l- 直管长度d- 管路内径

v- 平均流速

ρ- 油密度

λ-沿程阻力系数

局部压力损失

ξ-局部阻力系数C d - 流量系数

薄壁小孔流量 a - 节流面积

ρ- 油液密度细长孔流量圆环形间隙流量ε- 偏心率δ- 同心时的间隙量

e - 偏心量

ε=e/δ

平面缝隙流量 b - 缝隙宽度平行圆盘间隙流量R - 圆盘的外半径r - 圆盘的中心孔半径

2v =P △2

⋅⋅ρ

ξ2v d l =P △2⋅⋅⋅ρλp 2=Q d ∆⋅⋅⋅ρa C p p ∆⋅⋅⋅⋅=∆⋅⋅⋅l

128d l 128d =Q 4

4ρνπμπ)5.11(l 12d )5.11(l 12d =Q 2323ερνδπεμδπ+⋅∆⋅⋅⋅⋅⋅=+⋅∆⋅⋅⋅⋅p p p b p b ∆⋅⋅⋅⋅=∆⋅⋅⋅l 12l 12=Q 33ρνδμδp R

p R

∆⋅⋅⋅⋅=∆⋅⋅⋅r ln 6r ln 6=Q 33

ρνδπμδπ

系统设计方面

管道压力损失

薄壁孔流量公式

细长孔流量公式,参照圆形孔计算公式,这只是粗略计算。