Z1 配置福尼斯焊机的机器人系统参数设置说明

- 格式:pdf

- 大小:567.32 KB

- 文档页数:9

福尼斯电焊机安全操作及保养规程1. 前言在使用福尼斯电焊机时,安全操作是至关重要的。

正确的使用方法和及时的维护保养,可以最大程度地确保您的安全和设备的正常运行。

本文将介绍福尼斯电焊机的安全操作规程以及保养维护规程,帮助您更好地使用设备。

2. 安全操作规程2.1 保持设备清洁保持设备清洁和干燥是很重要的。

使用前要仔细检查设备外壳是否有损坏或有裂纹、缺口等情况。

电焊机受损可能导致电击、火灾等危险。

如果设备外壳已经损坏,请不要使用设备,应当及时联系厂家或维修人员进行修理。

2.2 穿戴防护装备在使用电焊机时,需要穿戴适当的防护装备,包括焊接面罩、耳塞、手套、工作服等等,确保自身安全。

焊接工作时,很容易散发出的有害气体,应该使用适当的通风设备通风。

2.3 焊接前检查工作在开启电焊机之前,需要对设备及周边环境进行检查,必须确保遵循以下步骤:•检查设备安装是否正确,电源插头和电源电压是否符合要求。

•检查电焊机是否处于正常状态,功能是否正常。

•确保工作环境有足够的光,以便焊接工作能够进行。

•检查工件是否处于固定状态。

•检查地线是否连接好。

2.4 避免过载过载是电焊机常见的问题,必须遵循以下规则:•确保使用的设备符合电焊机的功率要求。

•不要长时间(超过10分钟)进行高功率的焊接。

•焊接过程中,避免电焊机超载,以避免危险的可能性。

2.5 关闭焊接设备在完成工作时,需要关闭电焊机。

在关机时,请注意以下事项:•确保所有电源插头已关闭并拔出。

•清洁电焊机,清除焊渣及其他碎屑。

•储存电焊机及其他工具用品在安全、干燥、通风的地方。

3. 保养维护规程3.1 清洁电焊机清洁设备是很重要的,它可以减少设备故障率,提高电焊焊接质量。

应周期性地将设备和周边环境进行清洁。

在清洁过程中,禁止水和清洁剂进入设备内部。

3.2 更换摩擦片摩擦片是电焊机的重要部件之一。

在设备长时间使用的情况下,摩擦片会磨损或破损。

因此,应该在破损或磨损的时候及时更换。

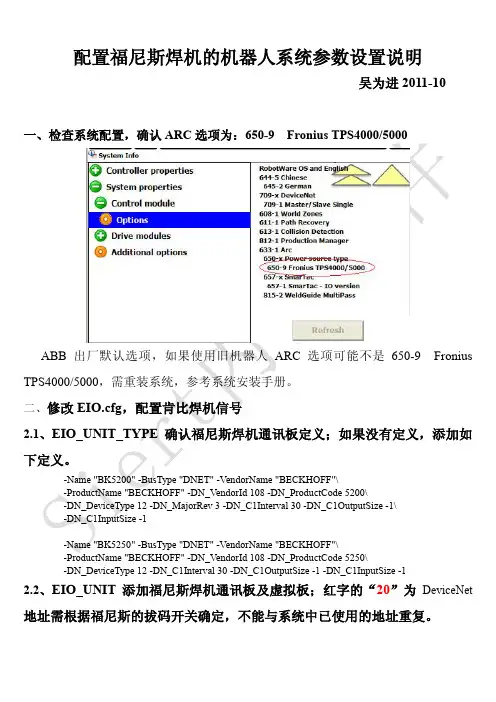

配置福尼斯焊机的机器人系统参数设置说明吴为进2011-10 一、检查系统配置,确认ARC选项为:650-9 Fronius TPS4000/5000ABB出厂默认选项,如果使用旧机器人ARC选项可能不是650-9 Fronius TPS4000/5000,需重装系统,参考系统安装手册。

二、修改EIO.cfg,配置肯比焊机信号2.1、EIO_UNIT_TYPE确认福尼斯焊机通讯板定义;如果没有定义,添加如下定义。

-Name "BK5200" -BusType "DNET" -VendorName "BECKHOFF"\-ProductName "BECKHOFF" -DN_VendorId 108 -DN_ProductCode 5200\-DN_DeviceType 12 -DN_MajorRev 3 -DN_C1Interval 30 -DN_C1OutputSize -1\-DN_C1InputSize -1-Name "BK5250" -BusType "DNET" -VendorName "BECKHOFF"\-ProductName "BECKHOFF" -DN_VendorId 108 -DN_ProductCode 5250\-DN_DeviceType 12 -DN_C1Interval 30 -DN_C1OutputSize -1 -DN_C1InputSize -12.2、EIO_UNIT添加福尼斯焊机通讯板及虚拟板;红字的“20”为DeviceNet 地址需根据福尼斯的拔码开关确定,不能与系统中已使用的地址重复。

-Name "ioFronius1" -UnitType "BK5250" -Bus "DeviceNet1" -DN_Address 20-Name "ioFroniusSim1" -UnitType "Virtual" -Bus "Virtual1"\-UnitLabel "RWArc Simulated welder"2.3、EIO_SIGNAL添加如下信号,所有信号不能修改;-Name "doFr1ArcOn" -SignalType "DO" -Unit "ioFronius1" -UnitMap "0"-Name "doFr1RobotReady" -SignalType "DO" -Unit "ioFronius1" -UnitMap "1"-Name "doFr1GasTest" -SignalType "DO" -Unit "ioFronius1" -UnitMap "8"-Name "doFr1FeedForward" -SignalType "DO" -Unit "ioFronius1" -UnitMap "9"-Name "doFr1FeedRetract" -SignalType "DO" -Unit "ioFronius1" -UnitMap "10"-Name "doFr1ErrorReset" -SignalType "DO" -Unit "ioFronius1" -UnitMap "11"-Name "doFr1TouchSense" -SignalType "DO" -Unit "ioFronius1" -UnitMap "12"-Name "doFr1TrchBlowOut" -SignalType "DO" -Unit "ioFronius1" -UnitMap "13"-Name "doFr1WeldingSim" -SignalType "DO" -Unit "ioFronius1" -UnitMap "31"-Name "diFr1ArcStable" -SignalType "DI" -Unit "ioFronius1" -UnitMap "0"\-FiltPas 50-Name "diFr1ProcessActv" -SignalType "DI" -Unit "ioFronius1" -UnitMap "2"-Name "diFr1MainCurrent" -SignalType "DI" -Unit "ioFronius1" -UnitMap "3"-Name "diFr1TorchColisn" -SignalType "DI" -Unit "ioFronius1" -UnitMap "4"-Name "diFr1WelderReady" -SignalType "DI" -Unit "ioFronius1" -UnitMap "5"-Name "diFr1CommunicRdy" -SignalType "DI" -Unit "ioFronius1" -UnitMap "6"-Name "aoFr1Power" -SignalType "AO" -Unit "ioFronius1" -UnitMap "32-47"\-EncType "UNSIGNED" -MaxLog 100 -MaxPhys 10 -MaxPhysLimit 10\-MaxBitVal 65535-Name "aoFr1ArcLength" -SignalType "AO" -Unit "ioFronius1"\-UnitMap "48-63" -EncType "UNSIGNED" -MaxLog 30 -MaxPhys 10\-MaxPhysLimit 10 -MaxBitVal 65535 -MinLog -30-Name "aoFr1Dynamic" -SignalType "AO" -Unit "ioFronius1" -UnitMap "64-71"\-EncType "UNSIGNED" -MaxLog 5 -MaxPhys 10 -MaxPhysLimit 10 -MaxBitVal 255\ -MinLog -5-Name "aoFr1BurnBackCor" -SignalType "AO" -Unit "ioFronius1"\-UnitMap "72-79" -EncType "UNSIGNED" -MaxLog 200 -MaxPhys 10\-MaxPhysLimit 10 -MaxBitVal 255 -MinLog -200-Name "aiFr1V olt_M" -SignalType "AI" -Unit "ioFronius1" -UnitMap "32-47"\-EncType "UNSIGNED" -MaxLog 100 -MaxPhys 10 -MaxPhysLimit 10\-MaxBitVal 65535-Name "aiFr1Current_M" -SignalType "AI" -Unit "ioFronius1"\-UnitMap "48-63" -EncType "UNSIGNED" -MaxLog 1000 -MaxPhys 10\-MaxPhysLimit 10 -MaxBitVal 65535-Name "aiFr1MotorCurr_M" -SignalType "AI" -Unit "ioFronius1"\-UnitMap "64-71" -EncType "UNSIGNED" -MaxLog 5 -MaxPhys 10\-MaxPhysLimit 10 -MaxBitVal 255-Name "aiFr1WireFeed_M" -SignalType "AI" -Unit "ioFronius1"\-UnitMap "80-95" -EncType "UNSIGNED" -MaxLog 366.67 -MaxPhys 10\-MaxPhysLimit 10 -MaxBitVal 65535-Name "goFr1Mode" -SignalType "GO" -Unit "ioFronius1" -UnitMap "2-4"-Name "goFr1JobNum" -SignalType "GO" -Unit "ioFronius1" -UnitMap "16-23"-Name "goFr1PrgNum" -SignalType "GO" -Unit "ioFronius1" -UnitMap "24-30"-Name "giFr1Error" -SignalType "GI" -Unit "ioFronius1" -UnitMap "8-15"-Name "siFr1WelderOK" -SignalType "DI" -Unit "ioFroniusSim1" -UnitMap "0"-Name "soFr1WelderOK" -SignalType "DO" -Unit "ioFroniusSim1" -UnitMap "0"-Name "siFr1StopProc" -SignalType "DI" -Unit "ioFroniusSim1" -UnitMap "1"-Name "soFr1StopProc" -SignalType "DO" -Unit "ioFroniusSim1" -UnitMap "1"\-Access "ALL"-Name "siFr1WireStick" -SignalType "DI" -Unit "ioFroniusSim1" -UnitMap "2"-Name "soFr1WireStick" -SignalType "DO" -Unit "ioFroniusSim1" -UnitMap "2"-Name "soFr1UpdateSched" -SignalType "DO" -Unit "ioFroniusSim1"\-UnitMap "3"-Name "diFr1PartDetect" -SignalType "DI" -Unit "ioFroniusSim1"\-UnitMap "4"-Name "doFr1SensorRef" -SignalType "DO" -Unit "ioFroniusSim1" -UnitMap "4"-Name "soFr1ArcOn" -SignalType "DO" -Unit "ioFroniusSim1" -UnitMap "5"2.4、添加电弧反馈虚拟信号,解决跟踪路径不保存问题。

福尼斯焊机参数调节说明

1.Job:要调节的Job:0-99=作业号

2.P :功率更改…通过调节送丝速度更改焊接功率

3.AL.1:弧长修正1,弧长修正。

焊接电压的+/-30;当启用协同脉冲功能时,AL.1 指基值弧长修正。

峰值弧长修正需调节参数AL.2。

4.dYn:直流或脉冲焊时的电弧吹力、电感调节:+/-5

5.GPr:预送气时间…0 –9.9s

6.Gpo:滞后停气时间…0 –9.9s

7.Fdc:缓送丝,用于SFi 无飞溅起弧附选功能时

8.Fdi:点动送丝速度

9.bbc:焊丝回烧修正…+/-0.20s

10.I-S:起弧电流,焊接电流的0-200%

11.SL:衰减时间:0.1-9.9s

12.I-E:收弧电流,焊接电流的0-200%

13.t-S………….起弧时间

14.t-E………….收弧时间

15.SPt:点焊时间0.1-5.0s

16.F:频率用于协同脉冲选项,OFF或0.5-5Hz

17.dFd:脉动送丝速度调节协同脉冲的功率变量,通过送丝速度调节:0.0-2.0m/min

18.AL.2:峰值弧长修正+/-30%

19.Tri:扳机顺序转换焊枪操作模式:2 步式,4 步式,特殊2 步式,特殊4 步式及点焊模式。

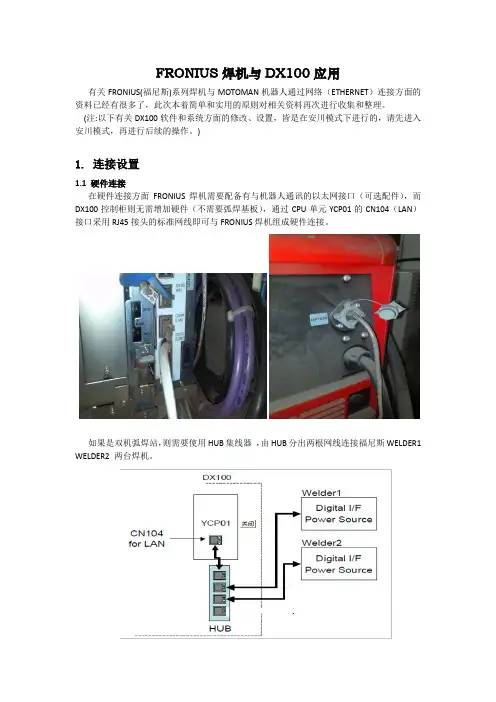

FRONIUS焊机与DX100应用有关FRONIUS(福尼斯)系列焊机与MOTOMAN机器人通过网络(ETHERNET)连接方面的资料已经有很多了,此次本着简单和实用的原则对相关资料再次进行收集和整理。

(注:以下有关DX100软件和系统方面的修改、设置,皆是在安川模式下进行的,请先进入安川模式,再进行后续的操作。

)1. 连接设置1.1 硬件连接在硬件连接方面FRONIUS焊机需要配备有与机器人通讯的以太网接口(可选配件),而DX100控制柜则无需增加硬件(不需要弧焊基板),通过CPU单元YCP01的CN104(LAN)接口采用RJ45接头的标准网线即可与FRONIUS焊机组成硬件连接。

如果是双机弧焊站,则需要使用HUB集线器,由HUB分出两根网线连接福尼斯WELDER1 WELDER2 两台焊机。

1.2确认系统版本检查DX100系统版本,系统为DS1.50(含DS1.50)以上版本才可以使用此通讯功能,否则请先升级DX100系统到DS1.50以上版本,升级前请务必做好全面备份,如系统有外部轴,还需记录好各外部轴相关设置,以便后期恢复。

1.3 拆除弧焊基板DX100与FRONIUS焊机通讯是在DX100系统内部模拟出弧焊数字I/F基板以此来进行信号的交换,该数字I/F基板是虚拟的并不是实物,会与弧焊基板(YEW01等)存在冲突,请检查DX100控制柜,如有弧焊基板,请将弧焊基板的电源和通讯连接拆除,再到维护模式确认修改。

(1)维护模式----系统----I/O单元(2)连续按【Enter】键(确认无YEW基板)----【Enter】键确认修改2.系统设置2.1确认拆除YEW01弧焊基板(1)进入维护模式(2)系统----设置----I/O单元(按ENTER检查是否有YEW基板)(3)确认已拆除,进行下面设置2.2弧焊功能设置使用Fronius 焊机时,将【弧焊功能】由【标准】设置为【增强】(1)进入维护模式(2)系统----设置----选项功能(3)弧焊----设置为【增强】(如出现初始化数据选项,请点击确认。

焊接机器人相关参数及设置标题:焊接机器人的参数及设置一、焊接机器人的基本参数1、机器人型号:这是选择焊接机器人的首要步骤。

根据实际应用需求,选择适合的型号,例如负载能力、臂展、精度等。

2、控制器:控制器的性能直接决定了机器人的运动性能。

选择具有高处理能力、快速响应和稳定性的控制器。

3、伺服系统:伺服系统是焊接机器人的重要组成部分,它决定了机器人的运动精度和速度。

4、焊机型号:选择适合的焊机型号,确保它可以与机器人控制器兼容,并且能够满足实际的焊接需求。

二、焊接机器人的设置步骤1、准备工作:需要确保机器人工作区域的安全,包括设置防护栏、关闭不必要的电源等。

2、校准:对机器人进行校准,以确保其运动轨迹的准确性。

这包括对机器人的底座、关节和工具进行校准。

3、编程:根据实际需要,使用机器人编程语言(如G代码)编写程序。

这可以包括运动轨迹、速度、焊接参数等。

4、测试:在正式使用前,需要进行测试以确认机器人的性能是否满足要求。

这包括检查机器人的运动轨迹、焊接质量等。

5、调整:如果测试结果不满足要求,需要对机器人进行调整。

这可能包括更改程序、调整焊接参数等。

6、维护:定期对机器人进行维护,以确保其正常运行。

这包括清洁、润滑关节、检查电线等。

三、总结焊接机器人的参数及设置是确保其正常运行的关键步骤。

在选择机器人时,需要根据实际需求选择合适的型号和配置。

在设置机器人时,需要按照规定的步骤进行操作,以确保机器人的运动轨迹准确、焊接质量优良。

定期的维护和检查也是保证机器人长期稳定运行的重要措施。

工业机器人的焊接应用焊接机器人标题:工业机器人的焊接应用:焊接机器人随着科技的快速发展,()和机器人技术已经在各行各业中得到了广泛应用。

其中,工业机器人更是凭借其高效、精准和可靠的特点,成为了现代制造业的重要组成部分。

在众多工业机器人应用中,焊接机器人的使用尤为引人瞩目,它们在提高生产效率、降低生产成本、保证产品质量等方面发挥了巨大的作用。

焊接机器人的参数设置首先是焊接电源的选择。

焊接电源的选择是焊接机器人工作的基础,一般有直流电源和交流电源两种,根据不同焊接需要进行选择。

直流电源适合焊接导电性好的材料,焊接效果好,而交流电源则适合焊接导电性差的材料,能够形成深渗透焊缝。

其次是焊接电流的设置。

焊接电流直接影响焊接的质量和速度,一般根据焊接材料的厚度和焊接方式来设置。

焊接材料较薄的情况下,焊接电流一般较小,能够避免焊接过热和材料熔穿的情况。

而焊接材料较厚时,焊接电流较大,能够保证焊接质量和速度。

第三是焊接速度的设置。

焊接速度的设置直接影响焊接的质量和焊接机器人的工作效率。

一般来说,焊接速度要适度,过快容易造成焊缝质量不良,过慢则会影响生产效率。

根据焊件的材料和厚度来进行选择。

第四是焊接时间的设置。

焊接时间是指两次焊接之间的间隔时间,根据不同焊接过程的需要来进行设置。

焊接时间过短容易造成焊接不牢固,焊接时间过长则会降低焊接效率。

最后是电弧稳定性的设置。

焊接过程中电弧的稳定性对焊接质量起着至关重要的作用。

一般通过调整焊接电流和电压的大小来实现电弧的稳定。

同时,还需要注意焊件的准备工作,保证焊接表面的清洁和干燥,以提高电弧的稳定性。

除了以上几个方面的参数设置外,还需要根据具体的焊接需求来进行其他参数的设置,如焊接角度、焊接距离、焊接方式等。

此外,还需要根据实际的焊接情况进行调整和优化,以保证焊接质量和效率。

总之,焊接机器人的参数设置是实现自动化焊接的关键环节,正确和合理的参数设置能够提高焊接质量和工作效率,降低生产成本。

因此,在使用焊接机器人之前,需要对参数进行合理的设置,并根据实际情况进行调整和优化。

气动点焊枪机器人设置、示教与操作、程序结构1 系统设置注意:以下设置只针对本系统采用R-30iA控制器和R2000IB机器人,请不要随意改动这些设置,如需改动,请一定要理解这些设置的含义。

1.1负载设定1°MENU →0 NEXT →6 SYSTEM→6 MOTION→ENTER,出现如下画面:显示负载质量光标移动到需要设定的号上,如NO1,按NEXT→F2IDENT;进入如下画面这里将NO改成YES,并写入手抓/焊枪的重量将OFF改成ON按NEXT→F4DETAIL进入如下画面显示点1信息切换显示点2信息按照SHIFT+F4MOV_TO手动移动到点1或点2;请一定要确认点1和点2能顺利移动,无干涉按PREV 返回到前一个界面然后将TP打到OFF,机器人控制器打到自动,消除所有报警再按F4执行,机器人将自动运行,并计算出各轴转动惯量计算完成后将TP打到ON,然后按F5APPLY,应用该负载1.2参考点设置(REF. POSITION)功能:设定机器人参考点(原点)6轴位置及允许误差范围。

机器人自判断每一轴是否在设定位置范围内,机器人在原点位置,输出UO[7]ATPERCH信号或者任意设定DO信号。

UO[7] ATPERCH信号是机器人自动运行的启动条件之一。

设置方式:1°MENU → 6 SETUP →0 NEXT→2 Ref Position →ENTER,出现如下画面:Enb/Dsbl:有效/无效@Pos:机器人当前是否在参考点位TRUE 在FALSE 不在Comment:参考点注释2°光标上下移动至设定参考点,F3 DETAIL,出现如下画面:Comment:参考点注释Enable/Disable:有效/无效Is a valid HOME:是否是有效原点位TRUE 是FALSE 否Signal definition:参考点输出信号(如果是第1原点,系统默认为UO[7])J1~J6:机器人6轴位置±允许范围J1~J6:机器人6轴位置3°使用TP示教器点动机器人至理想的参考点位置。

上海天窗点焊系统说明书双手按钮盒操作说明按钮盒急停按钮夹紧指示灯预约取消按钮双手预约按钮双手预约按钮夹紧按钮:按下该按钮控制夹具夹紧,当夹具夹紧到位后指示灯亮。

松开按钮:按下该按钮控制夹具松开,当夹具松开到位后指示灯亮。

按钮盒急停按钮:紧急情况下拍下该按钮,机器人停止运行,防止发生意外。

将拍下的按钮按箭头方向旋转,按下“故障复位”按钮或者“机器人启动”按钮后,机器人才能正常运行。

双手预约按钮:同时按下两按钮,进行机器人焊接预约。

预约成功则预约取消指示灯亮。

预约取消按钮:按下按钮取消焊接预约,预约取消指示灯熄灭,取消焊接预约。

触摸屏控制柜按钮操作说明手/自动开关开关为手动状态时,机器人手动控制;若要机器人自动运行,需将开关状态改为自动。

焊机开/关该开关为关状态时,焊枪无法焊件。

该开关为开状态时,焊枪可进行焊件。

伺服上电按钮按下该按钮,机器人伺服上电,指示灯亮。

调主程序按钮按下该按钮,调用机器人主程序,指示灯亮。

运行启动按钮按下该按钮,机器人运行启动,指示灯亮。

故障复位按钮发生故障时指示灯亮,等到故障排除后,按住该按钮至指示灯灭,可正常控制机器人。

暂停按钮按下该按钮,机器人暂停,按下“机器人启动”或“故障复位”按钮才可继续运行。

触摸屏急停按钮紧急情况下拍下该按钮,机器人停止运行,防止发生意外。

将拍下的按钮按箭头方向旋转后,按下“故障复位”或“机器人启动”按钮机器人才能正常运行。

手/自动开关 故障复位按钮触摸屏急停按钮运行启动按钮焊机开/关伺服上电按钮 调主程序按钮暂停按钮触摸屏操作图解信号设置,等PLC触摸屏开机,出现北人公司logo画面后,点击北人公司logo画面,进入触摸屏“系统设置”界面。

在“系统设置”界面,可以进行用户登陆,并查看登陆信息,为下面操作控制做准备。

还可以对触摸屏相关参数进行设置。

也可跳过该步骤,直接进入主画面。

开机后进入北人logo画面,点击任意处,进入主画面安全门指示按下该按钮,页面切换到“历史报警”界面 按下该按钮,页面切换到“R1状态及设定”界面按下该按钮,页面切换到“输出监控”界面按下该按钮,页面切换到“当前报警”界面按下该按钮,页面切换到“R1自动”界面 按下该按钮,页面切换到“输入监控”界面显示夹具OP20焊接件数计数清零按钮安全光栅按下该按钮,页面切换至“系统设置”界面“主画面”返回按钮换电极指示修模指示 机器人原点指示按下该按钮,页面切换到“OP10手动”界面按下按钮,页面切换到“OP10检测屏蔽”界面按下该按钮,页面切换到“OP20手动”界面按下按钮,页面切换到“OP20检测屏蔽”界面显示夹具OP10焊接件数三色灯按下该按钮,页面切换至“焊接节拍”界面“仅焊接OP10面”按钮焊接中指示夹紧到位指示松开到位指示焊接工位指示“仅焊接OP20面”按钮夹紧到位指示:夹具夹紧到位,指示标签变为红色。

福尼斯焊机参数调节说明

福尼斯焊机参数调节说明

1.Job:要调节的Job:0-99=作业号

2.P :功率更改…通过调节送丝速度更改焊接功率

3.AL.1:弧长修正1,弧长修正。

焊接电压的+/-30;当启用协同脉冲功能时,AL.1 指基值弧长修正。

峰值弧长修正需调节参数AL.2。

4.dYn:直流或脉冲焊时的电弧吹力、电感调节:+/-5

5.GPr:预送气时间…0 –9.9s

6.Gpo:滞后停气时间…0 –9.9s

7.Fdc:缓送丝,用于SFi 无飞溅起弧附选功能时

8.Fdi:点动送丝速度

9.bbc:焊丝回烧修正…+/-0.20s

10.I-S:起弧电流,焊接电流的0-200%

11.SL:衰减时间:0.1-9.9s

12.I-E:收弧电流,焊接电流的0-200%

13.t-S………….起弧时间

14.t-E………….收弧时间

15.SPt:点焊时间0.1-5.0s

16.F:频率用于协同脉冲选项,OFF或0.5-5Hz

17.dFd:脉动送丝速度调节协同脉冲的功率变量,通过送丝速度调节:0.0-2.0m/min

18.AL.2:峰值弧长修正+/-30%

19.Tri:扳机顺序转换焊枪操作模式:2 步式,4 步式,特殊2 步式,特殊4 步式及点焊模式。

福尼斯MW2600说明书珠海福尼斯焊接技术有限公司成都办事处MIG/MAG焊设置珠海福尼斯焊接技术有限公司成都办事处MIG/MAG焊设置珠海福尼斯焊接技术有限公司成都办事处手工焊和TIG焊设置珠海福尼斯焊接技术有限公司成都办事处气体设置及退出菜单珠海福尼斯焊接技术有限公司成都办事处版本信息珠海福尼斯焊接技术有限公司成都办事处珠海福尼斯焊接技术有限公司成都办事处创建JOB 1.设定好要建立的“作业”程序的各规范参数。

2.轻按存储键(21)进入存储状态。

显示号码为可以存储作业程序的最小号码位置。

3.用调钮(1)选择存储位置,或不改变当前显示的存储位置。

4.按住存储键(21)。

左显示屏显示“Pro”-作业参数正在存入所选存储号位置。

珠海福尼斯焊接技术有限公司成都办事处创建JOB 1.设定好要建立的“作业”程序的各规范参数。

2.轻按存储键(21)进入存储状态。

显示号码为可以存储作业程序的最小号码位置。

3.用调钮(1)选择存储位置,或不改变当前显示的存储位置。

4.按住存储键(21)。

左显示屏显示“Pro”-作业参数正在存入所选存储号位置。

珠海福尼斯焊接技术有限公司成都办事处创建JOB 1.设定好要建立的“作业”程序的各规范参数。

2.轻按存储键(21)进入存储状态。

显示号码为可以存储作业程序的最小号码位置。

3.用调钮(1)选择存储位置,或不改变当前显示的存储位置。

4.按住存储键(21)。

左显示屏显示“Pro”-作业参数正在存入所选存储号位置。

珠海福尼斯焊接技术有限公司成都办事处创建JOB 5.左显示屏出现“PrG”时即表示存储成功。

此时即可松开存储键(21)。

6.轻按存储键(21)退出存储状态。

存储作业参数时通过设置菜单设置的有关基础参数也会自动保存到作业程序中——以下功能参数除外:“推拉丝枪”,“冷却系统停用”,“焊接回路阻抗检测”和“焊接回路感抗”珠海福尼斯焊接技术有限公司成都办事处复制/重写作业1.用焊接方式选择键(4),调至“Job Mode”方式。

配置福尼斯焊机的机器人系统参数设置说明吴为进2011-10 一、检查系统配置,确认ARC选项为:650-9 Fronius TPS4000/5000ABB出厂默认选项,如果使用旧机器人ARC选项可能不是650-9 Fronius TPS4000/5000,需重装系统,参考系统安装手册。

二、修改EIO.cfg,配置肯比焊机信号2.1、EIO_UNIT_TYPE确认福尼斯焊机通讯板定义;如果没有定义,添加如下定义。

-Name "BK5200" -BusType "DNET" -VendorName "BECKHOFF"\-ProductName "BECKHOFF" -DN_VendorId 108 -DN_ProductCode 5200\-DN_DeviceType 12 -DN_MajorRev 3 -DN_C1Interval 30 -DN_C1OutputSize -1\-DN_C1InputSize -1-Name "BK5250" -BusType "DNET" -VendorName "BECKHOFF"\-ProductName "BECKHOFF" -DN_VendorId 108 -DN_ProductCode 5250\-DN_DeviceType 12 -DN_C1Interval 30 -DN_C1OutputSize -1 -DN_C1InputSize -12.2、EIO_UNIT添加福尼斯焊机通讯板及虚拟板;红字的“20”为DeviceNet 地址需根据福尼斯的拔码开关确定,不能与系统中已使用的地址重复。

-Name "ioFronius1" -UnitType "BK5250" -Bus "DeviceNet1" -DN_Address 20-Name "ioFroniusSim1" -UnitType "Virtual" -Bus "Virtual1"\-UnitLabel "RWArc Simulated welder"2.3、EIO_SIGNAL添加如下信号,所有信号不能修改;-Name "doFr1ArcOn" -SignalType "DO" -Unit "ioFronius1" -UnitMap "0"-Name "doFr1RobotReady" -SignalType "DO" -Unit "ioFronius1" -UnitMap "1"-Name "doFr1GasTest" -SignalType "DO" -Unit "ioFronius1" -UnitMap "8"-Name "doFr1FeedForward" -SignalType "DO" -Unit "ioFronius1" -UnitMap "9"-Name "doFr1FeedRetract" -SignalType "DO" -Unit "ioFronius1" -UnitMap "10"-Name "doFr1ErrorReset" -SignalType "DO" -Unit "ioFronius1" -UnitMap "11"-Name "doFr1TouchSense" -SignalType "DO" -Unit "ioFronius1" -UnitMap "12"-Name "doFr1TrchBlowOut" -SignalType "DO" -Unit "ioFronius1" -UnitMap "13"-Name "doFr1WeldingSim" -SignalType "DO" -Unit "ioFronius1" -UnitMap "31"-Name "diFr1ArcStable" -SignalType "DI" -Unit "ioFronius1" -UnitMap "0"\-FiltPas 50-Name "diFr1ProcessActv" -SignalType "DI" -Unit "ioFronius1" -UnitMap "2"-Name "diFr1MainCurrent" -SignalType "DI" -Unit "ioFronius1" -UnitMap "3"-Name "diFr1TorchColisn" -SignalType "DI" -Unit "ioFronius1" -UnitMap "4"-Name "diFr1WelderReady" -SignalType "DI" -Unit "ioFronius1" -UnitMap "5"-Name "diFr1CommunicRdy" -SignalType "DI" -Unit "ioFronius1" -UnitMap "6"-Name "aoFr1Power" -SignalType "AO" -Unit "ioFronius1" -UnitMap "32-47"\-EncType "UNSIGNED" -MaxLog 100 -MaxPhys 10 -MaxPhysLimit 10\-MaxBitVal 65535-Name "aoFr1ArcLength" -SignalType "AO" -Unit "ioFronius1"\-UnitMap "48-63" -EncType "UNSIGNED" -MaxLog 30 -MaxPhys 10\-MaxPhysLimit 10 -MaxBitVal 65535 -MinLog -30-Name "aoFr1Dynamic" -SignalType "AO" -Unit "ioFronius1" -UnitMap "64-71"\-EncType "UNSIGNED" -MaxLog 5 -MaxPhys 10 -MaxPhysLimit 10 -MaxBitVal 255\ -MinLog -5-Name "aoFr1BurnBackCor" -SignalType "AO" -Unit "ioFronius1"\-UnitMap "72-79" -EncType "UNSIGNED" -MaxLog 200 -MaxPhys 10\-MaxPhysLimit 10 -MaxBitVal 255 -MinLog -200-Name "aiFr1V olt_M" -SignalType "AI" -Unit "ioFronius1" -UnitMap "32-47"\-EncType "UNSIGNED" -MaxLog 100 -MaxPhys 10 -MaxPhysLimit 10\-MaxBitVal 65535-Name "aiFr1Current_M" -SignalType "AI" -Unit "ioFronius1"\-UnitMap "48-63" -EncType "UNSIGNED" -MaxLog 1000 -MaxPhys 10\-MaxPhysLimit 10 -MaxBitVal 65535-Name "aiFr1MotorCurr_M" -SignalType "AI" -Unit "ioFronius1"\-UnitMap "64-71" -EncType "UNSIGNED" -MaxLog 5 -MaxPhys 10\-MaxPhysLimit 10 -MaxBitVal 255-Name "aiFr1WireFeed_M" -SignalType "AI" -Unit "ioFronius1"\-UnitMap "80-95" -EncType "UNSIGNED" -MaxLog 366.67 -MaxPhys 10\-MaxPhysLimit 10 -MaxBitVal 65535-Name "goFr1Mode" -SignalType "GO" -Unit "ioFronius1" -UnitMap "2-4"-Name "goFr1JobNum" -SignalType "GO" -Unit "ioFronius1" -UnitMap "16-23"-Name "goFr1PrgNum" -SignalType "GO" -Unit "ioFronius1" -UnitMap "24-30"-Name "giFr1Error" -SignalType "GI" -Unit "ioFronius1" -UnitMap "8-15"-Name "siFr1WelderOK" -SignalType "DI" -Unit "ioFroniusSim1" -UnitMap "0"-Name "soFr1WelderOK" -SignalType "DO" -Unit "ioFroniusSim1" -UnitMap "0"-Name "siFr1StopProc" -SignalType "DI" -Unit "ioFroniusSim1" -UnitMap "1"-Name "soFr1StopProc" -SignalType "DO" -Unit "ioFroniusSim1" -UnitMap "1"\-Access "ALL"-Name "siFr1WireStick" -SignalType "DI" -Unit "ioFroniusSim1" -UnitMap "2"-Name "soFr1WireStick" -SignalType "DO" -Unit "ioFroniusSim1" -UnitMap "2"-Name "soFr1UpdateSched" -SignalType "DO" -Unit "ioFroniusSim1"\-UnitMap "3"-Name "diFr1PartDetect" -SignalType "DI" -Unit "ioFroniusSim1"\-UnitMap "4"-Name "doFr1SensorRef" -SignalType "DO" -Unit "ioFroniusSim1" -UnitMap "4"-Name "soFr1ArcOn" -SignalType "DO" -Unit "ioFroniusSim1" -UnitMap "5"2.4、添加电弧反馈虚拟信号,解决跟踪路径不保存问题。