聚氨酯配方系列—回弹性高的聚氨酯泡沫参考配方

- 格式:doc

- 大小:33.50 KB

- 文档页数:2

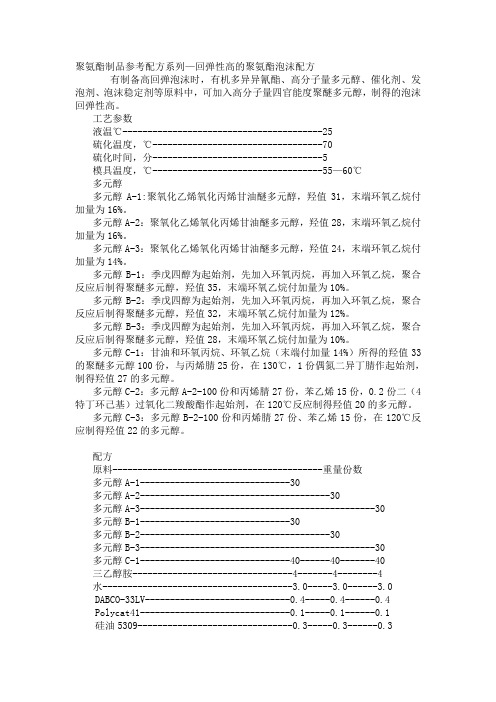

聚氨酯制品参考配方系列—回弹性高的聚氨酯泡沫配方有制备高回弹泡沫时,有机多异异氰酯、高分子量多元醇、催化剂、发泡剂、泡沫稳定剂等原料中,可加入高分子量四官能度聚醚多元醇,制得的泡沫回弹性高。

工艺参数液温℃----------------------------------------25硫化温度,℃----------------------------------70硫化时间,分----------------------------------5模具温度,℃----------------------------------55—60℃多元醇多元醇A-1:聚氧化乙烯氧化丙烯甘油醚多元醇,羟值31,末端环氧乙烷付加量为16%。

多元醇A-2:聚氧化乙烯氧化丙烯甘油醚多元醇,羟值28,末端环氧乙烷付加量为16%。

多元醇A-3:聚氧化乙烯氧化丙烯甘油醚多元醇,羟值24,末端环氧乙烷付加量为14%。

多元醇B-1:季戊四醇为起始剂,先加入环氧丙烷,再加入环氧乙烷,聚合反应后制得聚醚多元醇,羟值35,末端环氧乙烷付加量为10%。

多元醇B-2:季戊四醇为起始剂,先加入环氧丙烷,再加入环氧乙烷,聚合反应后制得聚醚多元醇,羟值32,末端环氧乙烷付加量为12%。

多元醇B-3:季戊四醇为起始剂,先加入环氧丙烷,再加入环氧乙烷,聚合反应后制得聚醚多元醇,羟值28,末端环氧乙烷付加量为10%。

多元醇C-1:甘油和环氧丙烷、环氧乙烷(末端付加量14%)所得的羟值33的聚醚多元醇100份,与丙烯腈25份,在130℃,1份偶氮二异丁腈作起始剂,制得羟值27的多元醇。

多元醇C-2:多元醇A-2-100份和丙烯腈27份,苯乙烯15份,0.2份二(4特丁环己基)过氧化二羧酸酯作起始剂,在120℃反应制得羟值20的多元醇。

多元醇C-3:多元醇B-2-100份和丙烯腈27份、苯乙烯15份,在120℃反应制得羟值22的多元醇。

配方原料------------------------------------------重量份数多元醇A-1------------------------------30多元醇A-2--------------------------------------30多元醇A-3-----------------------------------------------30多元醇B-1------------------------------30多元醇B-2--------------------------------------30多元醇B-3-----------------------------------------------30多元醇C-1------------------------------40------40-------40三乙醇胺--------------------------------4-------4--------4水--------------------------------------3.0-----3.0------3.0DABCO-33LV-----------------------------0.4-----0.4------0.4Polycat41------------------------------0.1-----0.1------0.1硅油5309-------------------------------0.3-----0.3------0.3硅油SRX-274C---------------------------0.4-----0.4------0.4TDI80/29和聚MDI混合物-----------------46.2----45.9-----45.5 (重量比为8/2)异氰酸酯指数----------------------------105-----105------105性能整体密度,kg/m-³-------------------------48.8----48.7-----49.0 芯密度,-kg/m-³--------------------------42.8----42.7-----42.9 拉伸强度,kg/cm²-------------------------1.33----1.39-----1.41 伸长率,%--------------------------------90------96-------110 撕裂强度,kg/cm--------------------------0.62----0.63-----0.64 25%ILD(4英寸),kg/314cm²----------------22.2----21.2-----17.0 压缩永久变形,%--------------------------3.2-----3.2-------3.8 湿热变定,%------------------------------12.0----12.8------13.3 回弹率,%--------------------------------75------76--------75以上内容仅供参考,来源/华南聚氨酯原料商城。

聚氨酯软泡的配方因所需硬度、密度和弹性等特性而异,以下提供了三种不同配方的聚氨酯软泡:

1、密度为8kg/立方米的软泡配方:

聚醚:100份

水:7份

硅油:2.8份

辛酸亚锡:0.7份

胺催化剂:0.17份

二氯甲烷:30份

TDI指数:117(即79.7+8.7=76.61.17=89.6)

2、密度为12kg/立方米的软泡配方:

聚醚:100份

水:6份

硅油:1.5份

辛酸亚锡:0.3份

胺催化剂:0.14份

二氯甲烷:15份

TDI指数:120

3、密度为16kg/立方米的软泡配方:

聚醚:100份

水:4.9份

硅油(l-580):1.3份

辛酸亚锡:0.3份

a33催化剂:0.12份

二氯甲烷:9.3份

填料:8份

TDI指数:62

这些配方仅供参考,实际生产中可能因材料品牌、环境温度和湿度等因素有所调整。

建议在专业人士指导下进行操作。

一种高回弹聚氨酯软泡配方以下是一种高回弹聚氨酯软泡配方:材料:1.聚氨酯预聚体(TDI、MDI等)-60%2. 聚醚多元醇(Polyol)- 40 %3.化学发泡剂-1-2%4.催化剂-0.1-0.5%5.稳定剂-0.5-1%步骤:1. 准备聚醚多元醇(Polyol):-将适量的聚醚多元醇加入聚氨酯发泡机的反应器中。

-调整反应器的温度至适宜的反应温度(通常在30-60摄氏度之间)。

-添加适量的稳定剂,并搅拌混合均匀。

2.准备聚氨酯预聚体:-将适量的聚氨酯预聚体(TDI、MDI等)加入聚醚多元醇中。

-继续搅拌混合,确保预聚体和多元醇均匀混合。

3.添加化学发泡剂:-将适量的化学发泡剂加入反应器中,并搅拌均匀。

-发泡剂将在反应过程中释放出气体,形成泡沫结构。

4.添加催化剂:-将适量的催化剂加入反应器中。

-催化剂可以加速聚合反应,促进泡沫形成。

-搅拌反应器,确保催化剂均匀分布。

5.反应和固化:-将反应器封闭,并控制温度和压力,以促进聚合反应和固化。

-反应时间根据材料的特性和要求,通常为数分钟到数小时。

-一般会使用压力来控制密度和回弹性,通常在0.1-1兆帕(MPa)之间。

6.制备和整形:-将固化的聚氨酯软泡从反应器中取出,并切割成所需的形状和尺寸。

-装配和安装所需的材料,如家具、汽车座椅等。

注意事项:-在操作过程中,必须注意个人防护措施,如佩戴手套和防护眼镜。

-根据实际需要和要求,可以根据上述配方进行适当调整。

这种高回弹聚氨酯软泡配方可用于各种应用,如座椅、垫子、枕头等。

配方的具体比例和材料类型可能会根据应用的要求而有所不同。

因此,在实际生产中,需要根据具体需求进行配方的调整和优化。

高回弹模塑发泡配方在现代工业生产中,高回弹模塑发泡技术被广泛应用于各个领域,如汽车制造、家具生产、医疗器械等。

高回弹模塑发泡材料具有轻质、吸震、隔音、保温等优点,因此备受青睐。

本文将介绍一种高回弹模塑发泡的配方。

高回弹模塑发泡材料的配方是由多种原料按照一定比例混合而成的。

其中,主要原料包括聚氨酯、发泡剂、交联剂和稳定剂。

聚氨酯是高回弹模塑发泡材料的基础,发泡剂用于产生气泡,交联剂用于提高材料的强度和稳定性,稳定剂则用于防止材料老化。

我们需要准备好聚氨酯。

聚氨酯是一种聚合物,具有良好的弹性和可塑性。

在制备聚氨酯时,我们需要将聚氨酯原料与催化剂混合,并进行反应。

这个过程需要在特定的温度和压力下进行,以确保聚氨酯的质量和性能。

接下来,我们需要添加发泡剂。

发泡剂是高回弹模塑发泡材料中产生气泡的关键。

常用的发泡剂有物理发泡剂和化学发泡剂两种。

物理发泡剂通常是一种固体或液体,通过受热或受压释放气体形成气泡。

而化学发泡剂则是在反应过程中产生气体,使材料发生膨胀。

在添加发泡剂之后,我们需要加入交联剂。

交联剂可以提高材料的强度和稳定性。

常用的交联剂有异氰酸酯、有机过氧化物等。

这些交联剂在反应过程中与聚氨酯发生化学反应,形成交联结构,从而提高材料的力学性能。

我们需要加入稳定剂。

稳定剂可以防止材料老化和分解。

常用的稳定剂有抗氧化剂、紫外线吸收剂等。

这些稳定剂可以与聚氨酯形成化学键,阻止氧气和紫外线对材料的损害。

通过以上的配方,我们可以得到高回弹模塑发泡材料。

这种材料具有良好的回弹性和强度,可以广泛应用于各个领域。

总结起来,高回弹模塑发泡配方主要包括聚氨酯、发泡剂、交联剂和稳定剂。

这些原料经过一系列的反应和混合,最终形成高回弹模塑发泡材料。

这种材料具有轻质、吸震、隔音、保温等优点,被广泛应用于工业生产中。

随着技术的不断发展,高回弹模塑发泡材料的配方也在不断优化,以满足不同领域的需求。

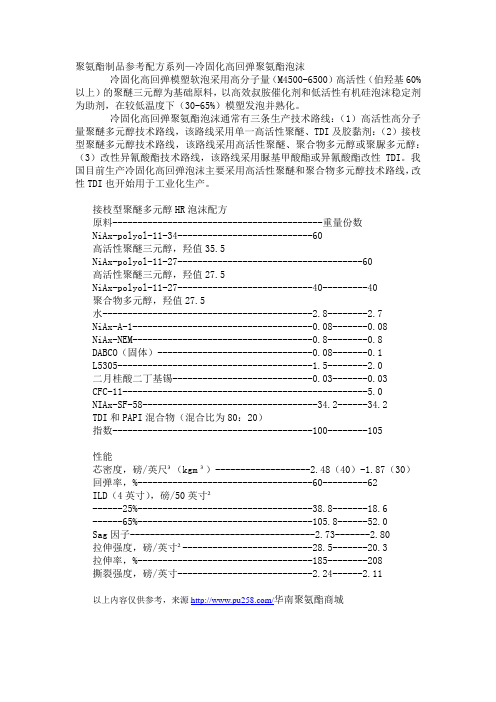

聚氨酯制品参考配方系列—冷固化高回弹聚氨酯泡沫冷固化高回弹模塑软泡采用高分子量(M4500-6500)高活性(伯羟基60%以上)的聚醚三元醇为基础原料,以高效叔胺催化剂和低活性有机硅泡沫稳定剂为助剂,在较低温度下(30-65%)模塑发泡并熟化。

冷固化高回弹聚氨酯泡沫通常有三条生产技术路线:(1)高活性高分子量聚醚多元醇技术路线,该路线采用单一高活性聚醚、TDI及胶黏剂:(2)接枝型聚醚多元醇技术路线,该路线采用高活性聚醚、聚合物多元醇或聚脲多元醇:(3)改性异氰酸酯技术路线,该路线采用脲基甲酸酯或异氰酸酯改性TDI。

我国目前生产冷固化高回弹泡沫主要采用高活性聚醚和聚合物多元醇技术路线,改性TDI也开始用于工业化生产。

接枝型聚醚多元醇HR泡沫配方原料------------------------------------------重量份数NiAx-polyol-11-34---------------------------60高活性聚醚三元醇,羟值35.5NiAx-polyol-11-27-------------------------------------60高活性聚醚三元醇,羟值27.5NiAx-polyol-11-27---------------------------40---------40聚合物多元醇,羟值27.5水------------------------------------------2.8--------2.7NiAx-A-1------------------------------------0.08-------0.08NiAx-NEM------------------------------------0.8--------0.8DABCO(固体)-------------------------------0.08-------0.1L5305---------------------------------------1.5--------2.0二月桂酸二丁基锡----------------------------0.03-------0.03CFC-11-------------------------------------------------5.0NIAx-SF-58-----------------------------------34.2------34.2TDI和PAPI混合物(混合比为80:20)指数----------------------------------------100--------105性能芯密度,磅/英尺³(kgm-³)-------------------2.48(40)-1.87(30)回弹率,%-----------------------------------60---------62ILD(4英寸),磅/50英寸²------25%-----------------------------------38.8-------18.6------65%-----------------------------------105.8------52.0Sag因子-------------------------------------2.73-------2.80拉伸强度,磅/英寸²--------------------------28.5-------20.3拉伸率,%-----------------------------------185--------208撕裂强度,磅/英寸---------------------------2.24------2.11以上内容仅供参考,来源/华南聚氨酯商城。

一种高回弹聚氨酯软泡配方以下是一种高回弹聚氨酯软泡配方,详情如下:原材料:1.聚醚多元醇:用作聚氨酯软泡的主要基材,可选择聚醚氧化物或聚醚醇。

2.异氰酸酯(TDI或MDI):用作活性聚氨酯预聚体的异氰酸酯。

3.含水聚醇:用于瞬间产生二氧化碳和硬化反应,形成气泡并使软泡膨胀。

4.填充材料:可选择轻质粉末如滑石粉、珍珠岩粉末等,用于改善软泡的物理性能。

5.催化剂:用于加速聚氨酯硬化反应的发生。

6.稳定剂:用于防止氧化和增强软泡的耐久性。

7.发泡剂:用于产生气泡和软泡的膨胀。

配方如下:1.主聚醚多元醇:根据需要选择合适的主聚醚多元醇,并根据软泡的硬度要求确定用量。

一般来说,主聚醚多元醇的含量在整个配方中约为20-40%。

2.异氰酸酯(TDI或MDI):根据需要选择合适的异氰酸酯,并根据软泡的硬度要求确定用量。

异氰酸酯的含量在整个配方中约为20-40%。

3.含水聚醇:根据需要选择合适的含水聚醇,并根据软泡的回弹性要求确定用量。

含水聚醇的含量在整个配方中约为10-20%。

4.填充材料:根据需要选择合适的填充材料,并根据软泡的物理性能要求确定用量。

填充材料的含量在整个配方中约为10-20%。

5.催化剂:根据软泡的硬化速度要求选择合适的催化剂,并根据软泡的物理性能要求确定用量。

催化剂的含量在整个配方中约为0.5-2%。

6.稳定剂:根据软泡的耐久性要求选择合适的稳定剂,并根据软泡的物理性能要求确定用量。

稳定剂的含量在整个配方中约为0.1-0.5%。

7.发泡剂:根据软泡的膨胀要求选择合适的发泡剂,并根据软泡的物理性能要求确定用量。

发泡剂的含量在整个配方中约为1-5%。

以上配方根据软泡的硬度、回弹性、物理性能和耐久性要求而定,可以根据实际情况进行适当调整。

使用时,请遵循相关安全操作规程,确保自身安全及产品质量。

聚氨酯泡沫塑料的配方设计1,建筑用PU夹芯发泡板材配方组成(质量分)聚醚9506 30 AC发泡剂 0.5 聚酯P3152 60 添加型/反应型复合 17泡沫稳定剂 2.5 HCFC-141b 25-27复配催化剂 3.2 PAPI(44V20) 230加工条件:1,环境温度:24-25℃2,搅拌速度:2900r/min3,搅拌时间:9-10s4,模具温度:40-45℃5,熟化温度:90-100℃相关性能:泡沫密度0.038g/cm3;压缩强度235MPa;拉伸强度255MPa;热导率0.019W/M .K;粘接强度312MPa。

2,冰箱用聚氨酯硬质泡沫塑料配方组成(质量份)聚醚HBL-06 90-96 泡沫稳定剂 1.5-2.5聚酯HBL-16 4-10 水 1.5-2.5二甲基环己胺 2-4 HFC-245fa 30-40六氢化三奈 1-2 PAPI 150相关性能:泡沫密度0.0346g/cm3,热导率20.2mW/m.K3,开孔型微孔泡沫芯材配方配方组成(质量份)聚醚多元醇 100 复合催化剂 3-6泡沫稳定剂 0.5-1.0 发泡剂 7-10开孔机 0.5-1.04,环戊烷发泡的组合聚醚配方组成(质量份)聚醚多元醇 100 水 1.8-2.4匀泡剂 2 环戊烷 12-14催化剂 1.2-2.0 PAPI 1.05-1.105,组合聚醚WF101配方配方组成(质量份)硬泡聚醚NH-4201 100 交联剂 2-4泡沫稳定剂 1.5-3 水 1-3乳化剂 1-2 异戊烷 6-16催化剂 1-26,复合面料泡沫垫配方组成(质量份)聚醚三元醇(MN=6000) 100 有机硅表面活性剂 0.5山梨醇聚醚多元醇 1 水 3.2胺催化剂NIAX-1 0.18 MDI 52胺催化剂NIAX-4 0.45 异氰酸酯 1007,软质PU泡沫塑料配方组成(质量份)1# 2# 3# 4# 5# 6#聚醚多元醇 100 100 100 100 100 100异氰酸酯 37.5 51.1 51.1 53.5 51.1 64.6水 2.7 4.0 4.0 4.2 4.0 5.0F11硅油表面活性剂 0.8 0.9 0.9 1.1 1.1 1.3胺催化剂 0.1 0.12 0.1 0.12 0.15 0.15锡催化剂 0.2 0.24 0.24 0.21 0.25 0.25相对密度 0.034 0.028 0.026 0.024 0.020 0.020拉伸强度 0.11 0.10 0.10 0.09 0.08 0.05伸长率 130 120 140 145 160 75压缩变形 3.5 5.0 5.5 4.8 6.9 5.88,聚醚型块状PU软质泡沫塑料配方组成(质量份)聚醚三元醇 100 泡沫稳定剂 0.1TDI80/20 45-47 水 3-4有机锡 0.3-0.5 F-11 0-15叔胺 0.2-0.3相关性能:相对密度0.02-0.025;拉伸强度0.09-0.1MPa;撕裂强度0.3-0.4KN/m;伸长率200%-500%;50$%压缩强度0.006MPa;落球回弹率35-40%9,PU硬质泡沫塑料(配方组成)质量份喷涂配方浇注配方喷涂配方浇注配方2型阻燃醚 100 100 F11 80 -403聚醚70 18 TCEP(发泡剂) 80 6泡沫稳剂 5 5 水-6有机锡0.8 0.1 PAPI 290 1 97三乙烯二胺/乙二醇 8 --10,聚氨酯泡沫塑料配方组成(质量份)聚醚100;硅油1-4; PAPI 140-180;三乙醇胺0.7-1.5;蒸馏水0.4-1.5。

一种高回弹聚氨酯软泡配方

当今市场上有许多种聚氨酯软泡配方,形式各异,从低伸长到高回弹,从廉价到昂贵,广泛应用于家具、软包、鞋垫、乘坐装置、汽车座椅垫、各种体育设施上。

本文中,我们

将介绍一种高回弹聚氨酯软泡配方。

在制作高回弹聚氨酯软泡配方时,首先要确定所需要用的原料和比例,搭配起来主要

有固体聚氨酯、增塑剂、催化剂等原料,比例为20%固体聚氨酯、4%催化剂、76%增塑剂。

然后我们需要准备一个搅拌机,将上述原料放入搅拌机中混合攪拌,调节搅拌机的搅

拌速度,使混合物完全搅拌均匀,达到最好的配制状态,在搅拌过程中可以添加各种聚氨

酯凝胶,来加强硬度以及促进泡沫的发泡效果。

接着,准备一个压延机,将面粉轻轻地撒在压延机上,配制好的混合物放入压延机中,将两者结合压延,使其表面光滑,增加贴合面粉效果,也可以进行材料修边。

最后,准备木丸子和滚压机,将面粉修边后放入木丸子中,用滚压机将其压型,彻底

滚压,使其表面均一细腻,可以让聚氨酯软泡更加抗压性更强,回弹更好,由此我们就可

以制作出一款高回弹的聚氨酯软泡了!

通过以上步骤,我们就可以制作出一种高回弹聚氨酯软泡配方,该产品具有舒适性好、可快速回弹、防滑防滚性能良好等优点,广泛应用于家具、软包、鞋垫、乘坐装置、汽车

座椅垫、各种体育设施上。

另外,它还可以在应用过程中,提供出软质的触感、高耐压度

和回弹力,可以缓和人体的负荷,使您享受更舒适的座椅体验。

聚氨酯硬泡配方计算方法(实用)一:硬泡组合料里最需要计算的东西是黑白料比例(重量比)是不是合理,另一个正规的说法好像叫“异氰酸指数”是否合理,翻译成土话就是“按重量比例混合的白料和黑料要完全反应完”。

因此,白料里所有参和跟-NCO反应的东西都应该考虑在内。

理论各组分消耗的-NCO摩尔量计算如下㈠主料:聚醚、聚酯、硅油(普通硬泡硅油都有羟值,因为加了二甘醇之类的稀释,部分泡沫稳定剂型硅油还含有氨基)配方数乘以各自的羟值,然后相加得数Q,S1 = Q÷56100㈡水:水的配方量W S2 = W÷9㈢参和消耗-NCO的小分子物:配方量为K,其分子量为M,官能度为N S3 =K× N/M(用了两种以上小分子的需要各自计算再相加) S = S1+S2+S3 基础配方所需粗MDI份量[(S×42)÷0.30 ] ×1.05 (所谓异氰酸指数1.05)其实以上计算只是一个最基本的消耗量,由于黑白料反应过程复杂,实际-NCO消耗量肯定不止这个数,比如有三聚催化剂的情况,到底额外消耗了多少-NCO,这个没人说得清楚。

另外,聚醚里有水分,偏高0.1%就很严重;聚醚羟值也是看人家宣传单的,我见过有聚醚羟值范围跨度90mgKOH/g,那个计算数出来后只能参考,不能认真![试验设计]之“冰箱、冷柜”类本组合料体系重要要求及说明1、流动性要好,密度分布“尽量”均匀。

首先要考虑粘度,只有体系粘度小了,初期流动性才会好(主份平均粘度6000mPa.S以下,组合料350mPa.S以下),其次体系中的钾、钠杂离子要控制在一个低限(20ppm以内),从而可控制避免三聚反应提前,即:体系粘度过早变大。

如果流动性欠佳,发泡料行进至注料口远端就会出现拉丝痕致使泡孔结构橄榄球化,这个位置一定抗不住低温收缩。

2、泡孔细密,导热系数要低。

不难理解泡孔细密是导热系数低的第一前提,此时首先考虑加有403或某些芳香胺醚进入体系(它们所起的作用是首先和-NCO反应,其生成物和其它组份互溶、乳化稳定性提升,并保证发泡体系初期成核稳定,也就是避免迸泡,从而使泡孔细密)其次聚醚本身单独发泡其泡孔结构要好(例如以山梨醇为起始的635SA比蔗糖为起始的1050泡孔要细密均匀得多,还有含有甘油为起始剂的835比1050细密,即便是所谓的4110牌号的聚醚,含丙二醇起始的比二甘醇的好。

聚氨酯发泡胶生产配方

聚氨酯发泡胶是一种高性能的材料,具有优良的绝缘、密封和冷却等特性。

以下是一种聚氨酯发泡胶的生产配方:

原材料配方:

聚醚多元醇450g

异氰酸酯300g

水60g

四氢呋喃80g

催化剂40g

助剂15g

制备过程:

1.将聚醚多元醇、异氰酸酯、水、四氢呋喃等原材料按照上述配方分别称量,并进行混合搅拌。

2.将催化剂、助剂和聚合催化剂依次加入到混合物中,并充分搅拌均匀。

3.将混合物倒入发泡机内,并在加热、混合和发泡的过程中控制好温度和压力,待发泡形成后冷却、固化。

4.取出发泡块,并进行切割、修整和包装等后续工序,最终得到聚氨酯发泡胶成品。

注意事项:

1.在制备过程中,应保持清洁卫生,避免杂质污染。

2.控制好发泡机的温度、压力和发泡速度等参数,以保证聚氨酯发泡胶的质量稳定。

3.在使用过程中,应注意保持通风良好,避免聚氨酯发泡胶释放出的异味对人体造成伤害。

聚氨酯制品参考配方系列—回弹性高的聚氨酯泡沫配方

有制备高回弹泡沫时,有机多异异氰酯、高分子量多元醇、催化剂、发泡剂、泡沫稳定剂等原料中,可加入高分子量四官能度聚醚多元醇,制得的泡沫回弹性高。

工艺参数

液温℃----------------------------------------25

硫化温度,℃----------------------------------70

硫化时间,分----------------------------------5

模具温度,℃----------------------------------55—60℃

多元醇

多元醇A-1:聚氧化乙烯氧化丙烯甘油醚多元醇,羟值31,末端环氧乙烷付加量为16%。

多元醇A-2:聚氧化乙烯氧化丙烯甘油醚多元醇,羟值28,末端环氧乙烷付加量为16%。

多元醇A-3:聚氧化乙烯氧化丙烯甘油醚多元醇,羟值24,末端环氧乙烷付加量为14%。

多元醇B-1:季戊四醇为起始剂,先加入环氧丙烷,再加入环氧乙烷,聚合反应后制得聚醚多元醇,羟值35,末端环氧乙烷付加量为10%。

多元醇B-2:季戊四醇为起始剂,先加入环氧丙烷,再加入环氧乙烷,聚合反应后制得聚醚多元醇,羟值32,末端环氧乙烷付加量为12%。

多元醇B-3:季戊四醇为起始剂,先加入环氧丙烷,再加入环氧乙烷,聚合反应后制得聚醚多元醇,羟值28,末端环氧乙烷付加量为10%。

多元醇C-1:甘油和环氧丙烷、环氧乙烷(末端付加量14%)所得的羟值33的聚醚多元醇100份,与丙烯腈25份,在130℃,1份偶氮二异丁腈作起始剂,制得羟值27的多元醇。

多元醇C-2:多元醇A-2-100份和丙烯腈27份,苯乙烯15份,0.2份二(4特丁环己基)过氧化二羧酸酯作起始剂,在120℃反应制得羟值20的多元醇。

多元醇C-3:多元醇B-2-100份和丙烯腈27份、苯乙烯15份,在120℃反应制得羟值22的多元醇。

配方

原料------------------------------------------重量份数

多元醇A-1------------------------------30

多元醇A-2--------------------------------------30

多元醇A-3-----------------------------------------------30

多元醇B-1------------------------------30

多元醇B-2--------------------------------------30

多元醇B-3-----------------------------------------------30

多元醇C-1------------------------------40------40-------40

三乙醇胺--------------------------------4-------4--------4

水--------------------------------------3.0-----3.0------3.0

DABCO-33LV-----------------------------0.4-----0.4------0.4

Polycat41------------------------------0.1-----0.1------0.1

硅油5309-------------------------------0.3-----0.3------0.3

硅油SRX-274C---------------------------0.4-----0.4------0.4

TDI80/29和聚MDI混合物-----------------46.2----45.9-----45.5 (重量比为8/2)

异氰酸酯指数----------------------------105-----105------105

性能

整体密度,kg/m-³-------------------------48.8----48.7-----49.0 芯密度,-kg/m-³--------------------------42.8----42.7-----42.9 拉伸强度,kg/cm²-------------------------1.33----1.39-----1.41 伸长率,%--------------------------------90------96-------110 撕裂强度,kg/cm--------------------------0.62----0.63-----0.64 25%ILD(4英寸),kg/314cm²----------------22.2----21.2-----17.0 压缩永久变形,%--------------------------3.2-----3.2-------3.8 湿热变定,%------------------------------12.0----12.8------13.3 回弹率,%--------------------------------75------76--------75

以上内容仅供参考,来源/华南聚氨酯原料商城。