原砂粒度分布与碱性酚醛树脂砂抗压强度的关系

- 格式:pdf

- 大小:972.80 KB

- 文档页数:2

碱酚醛树脂砂工艺要点1什么是酯固化碱性酚醛树脂?酯固化碱性酚醛树脂是以苯酚和甲醛为主要原料,在碱性条件下缩聚而成的甲介水溶性酚醛树脂。

但含有KOH、NaOH等碱性材料,故通常称之为碱性酚醛树脂。

2碱性酚醛树脂砂硬化机理是怎么样的?树脂的固化反应是由于树脂中的酚氧负离子与酯发生双分子亲核取代反应,其反应分为两个阶段进行,首先形成不稳定的中间产物,然后转变为多向交联的体型高聚物。

3酯固化碱性酚醛树脂的配比如何?由于酯参与交联反应,因此酯与树脂有一定的加入比例。

碱酚醛树脂砂加入量1.5%-2.5%,所用硬化剂一般为多元醇的有机酯,国内常用甘油乙酯,其用量为树脂质量的20%-30%,有机酯的种类和用量,影响硬化的速度。

4酯固化碱性酚醛树脂的配比如何影响铸件质量?树脂加入量不足,则铸型难以硬化;树脂加入量太高,则会感到混成砂和砂型腻滑,而且可能导致铸型一金属界面处发生反应,影响铸件表面质量。

由于作为硬化剂有机酯是参与树脂硬化反应的组分,不同于硬化剂只起催化作用、不参与反应的其他树脂自硬砂,不能通过改变硬化剂的加入量来调整自硬砂的硬化速率和起模时间。

固化剂参与硬化反应,型砂硬化性能好,硬化速度可通过固化剂品种来调节,可调性强。

型、芯内部和外部几乎同时硬化,铸型下沉、蠕变情形小。

可使用时间和脱膜时间之比可达到40%以上。

5碱酚醛树脂砂有什么特点?碱酚醛树脂砂具有一般树脂自硬砂具有的溃散性好、硬化速度快,易于调整可使用时间外,还具有高温性能好,适应性强,使用时无刺激性气味等优点。

适合铸钢件的生产,可降低铸件的皱纹缺陷。

6碱酚醛树脂砂容易出现什么缺陷?怎么防止?碱酚醛树脂砂,浇注后在铸型中的铸件冷却速率较低,因此,铸钢的热节易产生缩孔、缩松类缺陷,在拐角处易形成粘砂、气孔、裂纹等。

碱酚醛树脂砂发气量较水玻璃砂大,需防止产生气孔。

在工艺方案设计时应予以考虑,通过扎砂型出气口,在拐角放铬矿砂、冷铁、增加圆角、增加砂型的排气和冷却能力,可以改善,减少缺陷。

型砂强度影响因素研究赵健东;马瑞;周佼;杨磊【摘要】通过实验研究,分析了多种因素对型砂强度的影响.结果表明,黏结剂,铸造用砂粒度、角形系数、含水量等对型砂强度均有很大的影响.【期刊名称】《铸造设备与工艺》【年(卷),期】2018(000)005【总页数】3页(P42-44)【关键词】型砂;铸造;型砂强度【作者】赵健东;马瑞;周佼;杨磊【作者单位】共享铸钢有限公司,宁夏银川750021;共享铸钢有限公司,宁夏银川750021;共享铸钢有限公司,宁夏银川750021;共享铸钢有限公司,宁夏银川750021【正文语种】中文【中图分类】TG221.1近年来,我国铸造产业在国际市场中占比越来越大。

与国外铸件产品相比,主要差距在于铸件的内在质量差、表面质量如尺寸精度和表面粗糙度差,即使好的产品质量波动也较大,不稳定。

这些铸件质量上的种种不足不仅与我国铸造企业的设备和技术相对落后有关,而且还与型砂质量有密切关系。

据不完全统计,铸件废品中约有50%是由于型砂质量波动所致。

而型砂强度是表征型砂质量最重要的性能指标[1,2]。

所以,本文主要以树脂砂为例从材料方面分析型砂强度的影响因素。

1 型砂强度试样制备及检测型砂是铸造中用来造型的材料。

一般由铸造用砂、型砂黏结剂和辅加物等造型材料按一定的比例混合而成。

1.1 型砂强度试样制备及检测设备SH Y叶片式混砂机、SAC锤击式制样机、标准试样筒、电子称、X Q Y-II智能型砂强度机。

1.2 型砂强度试样制备及检测方法1.2.1 混料称取一定量的铸造用砂,按实验比例加入一定量的树脂和固化剂,在实验混砂机中混合均匀。

1.2.2 制样参考高度50 mm试样的重量,将混合料称重后加入标准试样筒,在SAC锤击式制样机上锤击3次。

每组试样制备5个圆柱形试样,直径φ50 mm±1 mm,高度50 mm±1 mm. 1.2.3 检测试样在标准试样筒中静置硬化24 h,取出试样放置于X Q Y-II智能型砂强度机上进行抗压强度测量。

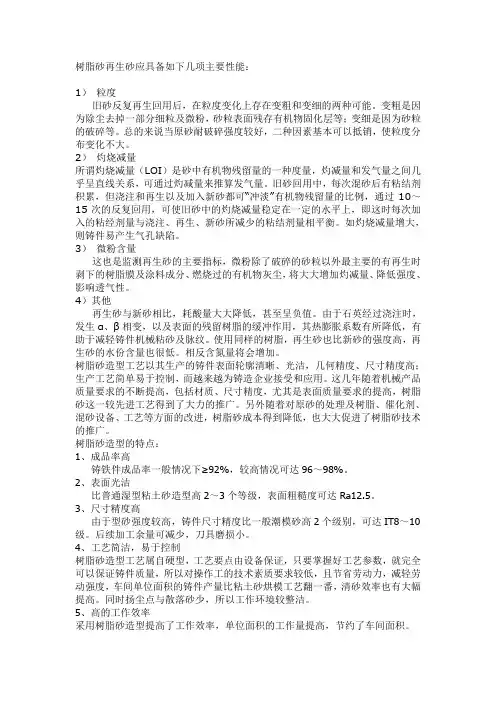

树脂砂再生砂应具备如下几项主要性能:1)粒度旧砂反复再生回用后,在粒度变化上存在变粗和变细的两种可能。

变粗是因为除尘去掉一部分细粒及微粉,砂粒表面残存有机物固化层等;变细是因为砂粒的破碎等。

总的来说当原砂耐破碎强度较好,二种因素基本可以抵销,使粒度分布变化不大。

2)灼烧减量所谓灼烧减量(LOI)是砂中有机物残留量的一种度量,灼减量和发气量之间几乎呈直线关系,可通过灼减量来推算发气量。

旧砂回用中,每次混砂后有粘结剂积累,但浇注和再生以及加入新砂都可“冲淡”有机物残留量的比例,通过10~15次的反复回用,可使旧砂中的灼烧减量稳定在一定的水平上,即这时每次加入的粘经剂量与浇注、再生、新砂所减少的粘结剂量相平衡。

如灼烧减量增大,则铸件易产生气孔缺陷。

3)微粉含量这也是监测再生砂的主要指标,微粉除了破碎的砂粒以外最主要的有再生时剥下的树脂膜及涂料成分、燃烧过的有机物灰尘,将大大增加灼减量、降低强度、影响透气性。

4)其他再生砂与新砂相比,耗酸量大大降低,甚至呈负值。

由于石英经过浇注时,发生α、β相变,以及表面的残留树脂的缓冲作用,其热膨胀系数有所降低,有助于减轻铸件机械粘砂及脉纹。

使用同样的树脂,再生砂也比新砂的强度高,再生砂的水份含量也很低。

相反含氮量将会增加。

树脂砂造型工艺以其生产的铸件表面轮廓清晰、光洁,几何精度、尺寸精度高;生产工艺简单易于控制,而越来越为铸造企业接受和应用。

这几年随着机械产品质量要求的不断提高,包括材质、尺寸精度,尤其是表面质量要求的提高,树脂砂这一较先进工艺得到了大力的推广。

另外随着对原砂的处理及树脂、催化剂、混砂设备、工艺等方面的改进,树脂砂成本得到降低,也大大促进了树脂砂技术的推广。

树脂砂造型的特点:1、成品率高铸铁件成品率一般情况下≥92%,较高情况可达96~98%。

2、表面光洁比普通湿型粘土砂造型高2~3个等级,表面粗糙度可达Ra12.5。

3、尺寸精度高由于型砂强度较高,铸件尺寸精度比一般潮模砂高2个级别,可达IT8~10级。

细砂混凝土抗压强度与粒径的关系研究一、前言细砂混凝土是一种重要的建筑材料,其抗压强度是评价其质量的重要指标之一。

研究细砂混凝土的抗压强度与粒径的关系,有助于提高其质量和使用效果。

本文将对细砂混凝土抗压强度与粒径的关系进行研究。

二、细砂混凝土的定义细砂混凝土是一种用水泥、沙子、石子和水等原材料制成的混凝土,其石子的粒径一般为5mm以下,沙子的粒径为0.15mm~2mm之间,水泥是硅酸盐水泥或普通硬化水泥。

细砂混凝土具有优良的流动性和自密实性,施工方便,广泛用于楼房、桥梁等建筑工程中。

三、细砂混凝土的抗压强度的定义和影响因素细砂混凝土的抗压强度是指在规定条件下,混凝土试件在受到压力作用时,所能承受的最大压力。

其影响因素主要有以下几点:1.水泥的种类和用量;2.石子的品种和粒径;3.沙子的品种和粒径;4.混凝土的配合比;5.养护条件。

四、细砂混凝土抗压强度与粒径的关系1.石子粒径对细砂混凝土抗压强度的影响研究表明,石子的粒径对细砂混凝土的抗压强度有着重要的影响。

粒径较大的石子,其表面积相对较小,难以和水泥充分结合,容易出现空鼓和裂缝,从而降低混凝土的强度。

而粒径较小的石子,其表面积相对较大,容易和水泥充分结合,能够增加混凝土的强度。

因此,为了提高细砂混凝土的抗压强度,应该选择粒径较小的石子。

2.沙子粒径对细砂混凝土抗压强度的影响沙子的粒径对细砂混凝土的抗压强度也有着重要的影响。

粒径较大的沙子,其表面积相对较小,难以和水泥充分结合,容易出现空鼓和裂缝,从而降低混凝土的强度。

而粒径较小的沙子,其表面积相对较大,容易和水泥充分结合,能够增加混凝土的强度。

因此,为了提高细砂混凝土的抗压强度,应该选择粒径较小的沙子。

3.石子与沙子配合比对细砂混凝土抗压强度的影响石子与沙子配合比也对细砂混凝土的抗压强度有着重要的影响。

石子与沙子的配合比应该根据具体情况进行调整,以达到最佳的强度效果。

一般来说,石子的占比应该在40%~60%之间,沙子的占比应该在30%~40%之间。

酯硬化碱性酚醛树脂砂生产大型铸钢件的质量控制探讨詹云京(太原重工股份有限公司,山西 太原 030024)摘 要:酯硬化碱性酚醛树脂砂生产大型铸钢件的方法最早起源于英国,英国向世界展示这项新技术后,我国开始引进该技术,与此同时也展开了对这项技术的研究。

在我国传统的铸钢件铸造的过程中,会产生一定的废气,但是在用该技术生产铸钢件,不会产生氮、磷、硫等有害气体,能够在生产的同时做到环境的保护。

本文就该技术的特点展开分析,研究了酯硬化碱性酚醛树脂砂生产大型铸钢件中的作用,探究了该技术背景下生产大型铸钢件的质量控制方法,最后根据生活实例,研究了该技术在我国的应用情况。

关键词:酯硬化碱性酚醛树脂;大型铸钢件;质量控制中图分类号:TG221 文献标识码:A 文章编号:11-5004(2018)06-0200-2我国传统的大型铸钢件生产主要采取自硬呋喃树脂砂技术,但是该技术生产的大型铸钢件经常会由于气体的产生,导致铸件表面出现气孔,成品外表面的花纹不整齐等现象,这影响了铸件的质量。

随着社会经济的发展,铸钢件生产行业在市场中的竞争压力逐渐增大,为了能够实现企业的长效发展,很多企业开始引进酯硬化碱性酚醛树脂砂生产大型铸钢件,这使得很多传统的问题得到了有效的改善。

1酯硬化碱性酚醛树脂砂特点分析新技术背景下的树脂砂具有几个明显的优点。

第一,砂的质量容易控制,在铸钢件铸造过程中,原砂是最基础的材料,该砂的质量容易控制,所以在生产时,能够保障铸钢件的质量[1]。

其次是易成型,该砂在铸造的过程中,温度升高之后,硬化的速度比较快,所以容易成型,在成型后起模也比较方便,通过模具进行灌注生产,能够确保大型铸钢件的尺寸良好。

第三是不易氧化,传统的大型铸钢件表面氧化后,容易在铸件的表面出现褶皱的情况,影响铸件的质量,而液态钢在空气中不会氧化,所以通过该技术生产的大型铸钢件表面都会比较光滑[2]。

2酯硬化碱性酚醛树脂砂生产大型铸钢件中的作用酯硬化碱性酚醛树脂砂生产大型铸钢件中主要有三个作用,分别是具有良好的水溶性、具有良好的黏性以及具有较高的硬度[3],其具体的情况如下表1所示,下面我们就针对这三方面的应用进行逐一的分析。

石油铸钢件生产中碱性酚醛树脂砂的应用分析【摘要】近年来,随着我国经济的不断发展,也相应刺激了石油业及铸造业的稳步提升,在石油铸钢件生产中,碱性酚醛树脂砂其良好的环保性、溃散性的优势使其广泛应用于铸钢件生产中。

本文则主要以石油铸钢件生产碱性酚醛树脂砂技术改造目标及可行性为切入点,详细分析碱性酚醛树脂砂在石油铸钢件生产中的应用及相关质量控制。

【关键词】石油铸钢件;碱性酚醛树脂砂;应用;质量控制上世纪80年代,碱性酚醛树脂砂由于其独特的性能和良好的环保性,进而广泛应用于国内外,它适合用于大型铸钢件生产且应用效果好。

近年来,随着不断发展的科学技术和新的生产要求的涌出,传统铸造工艺显然已经不能适应当代铸钢件生产中,尤其铸造业需解决的排放问题不得不要求铸钢件在生产方面做出改变,为尽快提高生产效率和铸钢件产品质量,许多工厂开始改造碱性酚醛树脂砂工艺,并取得良好的效果。

1.石油铸钢件生产碱性酚醛树脂砂技术改造目标1.1 改善生产环境,提高生产质量和效率为达到技术改造目标,某生产单位采取了以下措施,如尽可能的提高旧砂的再生回用率,减少废旧砂排放量的同时提高资源利用率,通过应用碱性酚醛树脂自硬砂的供以后,回用率大幅度上升。

此外,可以不用烘干砂型,节省煤的使用量和S02的等污染气体排放量。

应用碱性酚醛树脂砂可确保铸件尺寸的精确度,减少钢铸件机械加工的余量,从而节约金属加工费。

同时铸件表面的粗糙度还可程度提高,承接一些附加值高的铸钢件,对提高企业经济效益起着重要的促进作用。

1.2 生产工艺适应性及经济技术分析我国铸件生产方式大多以单件或多品种为主,传统的生产工艺如粘土砂等不仅生产条件较为恶劣,生产工艺的效率和质量都不如碱性酚醛树脂砂,尤其无法回收利用旧砂,造成严重的环境污染现象。

而碱性酚醛树脂砂能有效满足各种生产工艺和性能要求,且具有较强的环保型性。

如果从型砂的成本消耗分析,传统的呋喃树脂要低于碱性酚醛树脂砂,较适用于铁砂及技术附加值较高的铸钢件生产,不管从环保、生产效率及质量或工艺性方面对比分析,碱性酚醛树脂砂的经济和社会效益的优势都较为明显。

树脂砂强度及性能的分析呋喃自硬树脂砂工艺自20世纪80年代在我国开始应用,由于其良好的溃散性自硬特性和生产的铸件、尺寸精度高等优点,大幅度减轻了工人的劳动强度明显改善了铸造车间的工作环境,并且显著提高了我国铸造企业的生产工艺水平和铸件质量,因而获得了大规模的推广,逐步淘汰了传统的湿型烘模砂,成为中大型铸铁件的唯一的造型工艺和中大型铸钢件铸、铝件的重要的造型工艺经过近20年的发展,无论是树脂砂生产设备还是树脂砂原辅材料,国内的相关产品都达到了国外同类产品的水平近。

最近几年,我国铸造业的发展速度比以往的任何时候都快。

特别是树脂粘结剂技术的应用,使铸件生产在保证产品尺寸精度,提高产品的表面质量,减少废品,节省工时,提高劳动生产率,减轻工人的劳动强度以及型砂的再生回用等方面有了很大的进步。

我厂主要是以生产球墨铸件为主,对树脂砂的要求较高。

通过最近时间的学习与观察,从以下几个方面来分析树脂砂造型强度。

1、砂形及颗粒大小树脂造型的原砂一般选用天然石英砂。

对于部分高合金钢铸件或特殊要求的铸件,也可选用铬铁矿砂或锆砂等特种砂。

这里主要讨论树脂砂对硅砂的要求。

(1)矿物成分与化学成分:硅砂的主要矿物成分是石英、长石和云母,还有一些铁的氧化物和碳化物。

石英密度2.55g/cm3,莫氏硬度7级,熔点1737℃,具有耐高温、耐磨损等优点。

若原砂中的石英含量高,则原砂的耐火度和复用性好。

由于长石和云母是硅酸盐,其熔点和硬度低,会降低树脂砂的复用性和耐火度。

所以在选择硅砂时,SiO2含量要尽量高一些,杂质要少,当然还与金属熔点和浇注温度、铸件厚壁等因素有关。

一般来说,铸件用硅砂SiO2含量应大于96%,铸铁应大于90%,有色金属要少一些。

(2)粒形:一般用粒形系数表示沙粒圆整度。

人造石英砂虽然SiO2含量高,但粒形位多角形甚至尖角形,粒度系数太大,一般不采用。

为了改善粒形,对原砂最好进行擦磨处理,因为在砂粒质量相等的条件下,圆形砂的比表面积最小,砂粒形状偏离圆形的程度越高,其比表面积越大,树脂黏结膜越薄,强度也越小。

铸钢碱性酚醛树脂砂工艺性能研究及其设计铸钢碱性酚醛树脂砂是一种常用于铸造工艺的精细砂型材料。

它具有诸多优点,如良好的成型性能、高温强度和热稳定性,被广泛应用于铸造行业。

本文旨在对铸钢碱性酚醛树脂砂的工艺性能进行研究,并探讨其在设计中的应用。

首先,铸钢碱性酚醛树脂砂的成型性能是其重要的工艺性能之一。

该砂料具有较小的粒径和均匀的颗粒分布,可以在模具中形成精细、细致的铸件表面。

此外,其流动性好,可在模具中充分填充,保证铸件内部和外部的质量。

因此,铸钢碱性酚醛树脂砂能够满足各种复杂形状的铸件的成型需求。

其次,铸钢碱性酚醛树脂砂的高温强度和热稳定性也为其在铸造工艺中的应用提供了保证。

在铸造过程中,铸件将暴露于高温环境,因此需要具有一定的抗热性能。

这种砂料具有较高的耐火度和抗高温变形能力,能够在高温下保持较好的力学性能,使得铸件在冷却后能够达到所需的强度和稳定性。

此外,铸钢碱性酚醛树脂砂在铸造工艺中还具有较好的粘结性和耐化学腐蚀性能。

砂料中的酚醛树脂能够与金属表面形成牢固的粘结层,有效防止砂芯或砂型在浇注过程中的破裂和变形。

同时,这种砂料还能够耐受铁水中的化学腐蚀,使得铸件表面光洁、无缺陷。

在设计中,铸钢碱性酚醛树脂砂能够实现较为复杂的铸件形状,提供更广阔的设计空间。

根据铸造工艺要求,可以通过调整砂料的粒径、配比和添加剂等参数,来满足不同形状和尺寸的铸件的设计需求。

此外,该砂料还可以进行再生利用,有利于环境保护和资源节约。

综上所述,铸钢碱性酚醛树脂砂具有良好的成型性能、高温强度和热稳定性,以及较好的粘结性和耐化学腐蚀性能。

在铸造工艺中,它能够满足各种复杂形状的铸件的成型需求,并为设计提供了更广阔的空间。

通过进一步研究和优化该砂料的工艺性能,可以进一步提高铸件质量和生产效率。

铸钢碱性酚醛树脂砂作为一种常用于铸造工艺的砂型材料,在现代工业生产中具有重要的应用价值。

其独特的工艺性能使得铸钢碱性酚醛树脂砂成为铸造行业中的首选材料之一。

碱酚醛树脂砂的优缺点一、碱酚醛树脂砂具有以下优点:1 .铸件表面光洁、棱角清晰、尺寸精度高。

这是由于树脂砂造型可以排除许多使型(芯)变形的因素。

如:(1)型砂流动性好,不需捣固机紧实,减少了模样(芯盒)的伤损和变形;(2)砂型(芯)固化后起模,减少了因起模前松动模样和起模时碰坏砂型(芯)引起的变形;(3)无需修型,减少了修型时引起的变形;(4)无需烘烤,减少了因烘烤造成的铸型(芯)变形;(5)铸型强度高、表面稳定性好,故芯头间隙小、分型负数小,减少了下芯、配模过程中铸型的破损和变形,保证了配模精度;(6)铸型(芯)硬度高,热稳定性好,可以有效地抵御浇注时的型壁退让、迁移现象,减少了铸型的热冲击变形(如胀砂等);(7)型砂的溃散性好,清理、打磨容易,从而减少了落砂清铲修整工序中对铸件形状精度的损害。

综上所述,由于在各个工序中都最大限度地排除了影响铸型、铸件变形和损坏的因素,所以树脂砂铸件的铸件表面质量、铸件几何尺寸精度方面比粘土烘模砂可以提高2 .造型效率高,提高了生产率和场地利用率,缩短了生产周期。

这是由于(1)、型砂流动性好,不需捣固机紧实,节省了大量的捣固工作量,使造型操作大为简化;(2)铸型强度高,节约了起模后修型工作量;(3)型(芯)上醇基涂料点干后可省去烘干工序,节约了工时和场地;(4)旧砂回收后干法机械再生,使砂处理为封闭系统,便于机械化,可以节约大量旧砂处理,型砂混制、运输等辅助劳动;(5)型砂的溃散性好,落砂容易,修整工作量少、(6)节约了一些造型(芯)前的准备工作量。

如插芯固等。

根据一般统计,用碱酚醛树脂砂代替粘土烘模砂后,生产效率可提高40— 100%,单位造型面积产量可提高20— 50%。

3 .减轻劳动强度,大大改善了劳动条件和工作环境,尤其是减轻了噪音、矽尘等,减少了环境污染。

4 .节约能源。

这表现在取消了烘窑和水力清砂,提高了铁水成品率,大大降低了压缩空气消耗,从而在节水、节电、节煤(焦)等方面效果显著。

高强度改性碱性酚醛树脂砂的开发应用首页于志勇,谭锐,郑宏伟,吕德志,周静一沈阳铸造研究所,辽宁沈阳110022[论文摘要]:目前国产碱性酚醛树脂砂的强度较低,型、芯砂中树脂加入量偏高,从而导致型、芯砂的溃散性、退让性较差,薄壁、箱形的铸钢件上经常出现热裂缺陷;同时,由于型、芯砂中树脂和有机酯固化剂加入量的增加,使其生产成本也明显上扬。

我们经过大量、系统的研究发现,采用分子量合理级配和多元酚等改性的办法,可大幅度的提高碱性酚醛树脂砂的强度,取得了令人满意的效果。

前言1.1 国内外酯硬化碱性酚醛树脂砂的应用现状在我国,铸造已有4000多年的应用历史。

但是,长期以来铸钢件生产一直采用粘土砂造型、制芯,这是因为这种工艺优点较多,主要是;原材料资源丰富,生产成本低,旧砂可循环使用,作业环境好等。

然而,其缺点也很突出,例如:铸件的尺寸精度和表面质量差,生产周期长,能源消耗多,工人劳动强度大等。

到20世纪50年代初,C02一水玻璃砂工艺引人我国铸造行业后,由于它工艺简单、使用灵活、无毒无味、节能节材、成本低廉等许多优点,特别是在铸钢生产中很快得到了广泛的应用。

目前我国铸钢件的年产量为140多万吨,其中80%以上的铸钢件已采用了这种工艺,因此,水玻璃砂已成为我国铸钢件生产的最基本的造型、制芯工艺,而且,还有不断扩大应用的趋势。

不过,随着该工艺应用领域的不断拓宽,水玻璃砂的一些固有缺点,也逐步被暴露出来,其中最主要的有:(1)由于水玻璃砂高温变形较大造成的铸件的尺寸精度不高,超差超重现象十分严重;(2)铸件的表面质量差,特别是热节部位和浇冒口附近,容易出现严重的渗透性粘砂。

同时,由于水玻璃砂强度低,使其表面安定性下降,使铸件的夹砂和砂眼等铸造缺陷较多,焊补量较大;(3)由于水玻璃加入量多,其型、芯砂浇注后溃散性差,铸件清砂和旧砂再生都十分困难,所以,在国内旧砂基本上不回用,而被大量的排放造成自然环境的严重污染。

随着机械工业的发展和我国出口铸件数量的不断增加,对铸钢件的质量也提出了越来越高的要求,仅采用水玻璃砂工艺已无法满足对铸钢件质量日益增长的需求。

ISSN 100020054CN 1122223 N 清华大学学报(自然科学版)J T singhua U niv (Sci &Tech ),2004年第44卷第9期2004,V o l .44,N o .94 36116321165,1170酚醛树脂结构对树脂砂强度的影响唐黎明1, 胡 飞1, 方 宇1, 齐东超1, 祝建勋2(1.清华大学化学工程系,北京100084;2.济南圣泉集团股份有限公司,济南205204)收稿日期:2003212222作者简介:唐黎明(19672),男(汉),广西,副教授,E 2m ail :tangl m @tsinghua .edu .cn摘 要:为提高树脂砂的强度,分别在pH =14、pH =8和pH =3下,合成3种碱性酚醛树脂,采用氢核磁谱图(1H NM R )和红外谱图(I R )分析了树脂分子结构,并将所合成的树脂应用于CO 2气硬冷芯盒中。

结果表明,在pH =14下合成的树脂分子中具有大量活性羟甲基且部分苯环以甲醚桥相连,其树脂砂具有较高的即时强度与终强度,其中最大初强度为0.64M Pa ,终强度为0.80M Pa 。

在pH =8下合成的树脂分子中虽存在大量活性羟甲基但苯环间基本上以亚甲基桥相连,其树脂砂抗拉强度较低。

而在pH =3下合成的树脂中基本没有活性羟甲基,其树脂砂即时强度最低。

关键词:酚醛树脂;结构;树脂砂;抗拉强度中图分类号:T G 221.1文献标识码:A文章编号:100020054(2004)0921163203I nf luence of the phenol -a ldehyde resi n structure on the ten sile strength of ca st productsTANG L i m ing 1,HU Fe i 1,FANG Yu 1,Q ID ongcha o 1,ZHU J ia nxun 2(1.D epart men t of Che m ical Engi neer i ng ,Tsi nghua Un iversity ,Be ij i ng 100084,Chi na ;2.J i nan Shengquan Group Share -holdi ng Co .L td .,J i nan 205204,Chi na )Abstract :T he tensile strength of foundries w as i m p roved using th ree alkaline pheno l 2aldehyde resins p repared at pH of 14,8and 3as binders in the CO 2co ld 2box p rocess .T he po lym er structures w ere characterized by I R and 1H NM R analysis .T he results show ed that the resin fo rm ed at pH =14contains a large amount of active hydroxym ethyl group s w ith the phenyl group s linked by bo th ether linkages and m ethylene bridges .T hus,the cast p roduct had h igh tensile strength w ith the highest initial strength of 0.64M Pa and 24h strength of 0.80M Pa .In additi on to the active hydroxym ethyl group s,the resin obtained at pH =8had very few ether linkages w ith the phenyl group s connected m ainly by m ethylene bridges .A s a result,the cured p roduct has low tensile strength.T he resinp repared at pH =3has very few active hydroxym ethyl group s in themo lecules .T he resulting p roduct has the low est initial tensilestrength of the three samp les .Key words :pheno l 2aldehyde resin;structure;foundry;strength硼酸与多元醇的络合反应已被用于硼酸浓度的滴定分析、硼选择树脂等[1]。

再生砂中性能优越的碱性酚醛树脂1 研究开发的目的由于碱性酚醛自硬砂型法与呋喃自硬砂型法相比有许多特点,如不含或少含硫和氮;砂型高温退让性好等,因此,在铸钢行业,该树脂与水玻璃、呋喃树脂一起被确定为主要的粘结剂。

这一点,从高质量的铸钢件中得到认可。

使用费用虽比其他粘结剂的工艺要高些,但从总体成本来看,优越性还是很明显的。

以前碱性酚醛砂型法的最大问题是经重复使用的再生砂砂型强度降低,这也是造成成本上升的原因,如果能克服这个缺点,将会得到广泛的应用。

2 研究开发的过程一般来说,其他有机树脂砂型法如呋喃或聚氨酯,再生砂的砂型强度高,树脂添加量也少,但碱性酚醛树脂砂型法则相反。

随着再生砂的LO I (灼减量)增大,砂型强度下降,因此,与新砂相比,在再生砂中树脂的添加量也就增多。

这种强度的下降,被认为是由粘结剂中的碱残留在砂的表面,从而造成砂的界面和树脂间的粘结力下降所引起的。

该结论是从新砂和再生砂砂型的破坏形式的观察中得到的。

对新砂来说,首先是树脂层之间引起破图1 再生砂的LO I 和砂型强度11国产5#石英砂;21新开发的树脂;31原树脂。

坏(凝聚破坏);对再生砂来说,首先是在砂的界面上引起破坏(界面破坏)。

因此,为了提高带碱的砂界面和树脂之间的粘结强度,经反复研究并取得了成果,即开发出了能大幅度改进再生砂性能的树脂。

3 研究开发的效果从砂界面的粘结性能改进后所取得的效果可以看到,虽然随着LO I 的提高,砂型强度有下降的倾向,但与原树脂相比较,已达到提高强度的目的,尤其是在高LO I 领域中,其强度的提高还是很明显的,参见图1。

使用再生砂比用原树脂的砂型强度高,这一效果虽然有限,但形成了“树脂添加量的减少→LO I 的降低→强度的提高”这样的良性循环,所以—03—还可期望进一步减少树脂添加量。

实际上,在很多铸造厂自采用新开发的图2 铝铸造厂的作业实例11原树脂;21换用新树脂后。

树脂后,均取得了树脂添加量减少的效果,从而降低了铸造成本。

碱性酚醛树脂砂在铸钢件生产中的应1碱性酚醛树脂砂在铸钢件生产中的应用山推铸钢有限公司孟祥忠—、前言在铸件生产过程中,造型制芯工艺占有十分重要的地位,它直接影响铸件的质量,生产成本, 生产效率,资源利用及环境污染。

随着科学技术的不断进步,世界贸易的不断扩大,环境保护意识的增强,以及能源紧张、材料涨价等问题的日益严重,对铸造生产和铸件质量提出了更高的要求。

为了适应二十一世纪节能、环保、优质、高效铸造的需要,在铸件生产中使用先进的造型制芯工艺是至关重要的。

先进的造型制芯工艺必须满足下述的要求:1.造型制芯容易操作,型芯质量稳定。

2.劳动环境好,对生态环境的污染小。

3.生产的铸件质量好,铸造缺陷少:具有较强的市场竞争力。

4. 生产成本低,生产效率商。

5.最大限度地利用自然资源,节约能源。

山推铸钢公司的前身是山推股份公司下属的铸钢分厂,由于环境污染的原因由市区内搬迁到开发区的山推国际事业园内。

生产的产品主要是工程机械推土机、挖掘机上使用的普通碳钢铸件和低合金钢铸件。

在铸钢分厂时用的是Co2硬化水玻璃砂法造型制芯,在生产中存在型芯质量不稳定、铸件表面容易粘砂、清砂困难、砂眼类缺陷多等问题,再生难,旧砂利用率仅为5 0-60%.铸钢件的质量不稳定,没有较强的市场竞争力。

但国内大多数的铸钢件生产采取的都是水玻璃砂法造型制芯;同时由于铸钢件仅在山推生产的推土机上使用,不存在销售问题,不用考虑成本:因此一直使用水玻璃砂法造型制芯。

其间针对上述问题也不断的想办法解决,但也是一直从改善水玻璃砂的性能方面着手,效果不是很理想。

值此搬迁的机会,公司领导决定釆用一种全新的造型制芯工艺来解决使用水玻璃砂工艺产生的许多问题。

经过多次的考察、论证, 充分了解了国内外铸造业的发展动态,最后决定采用酹硬化碱性酚醛树脂砂工艺。

经过了近三年的生产实践,取得了令人比较满意的结果:采用这种工艺造型制芯操作方便、气味小、铸件光洁、尺寸精度奇、砂芯溃散性好,旧砂再生利用率达到85%,具有优良的综合性能。

碱酚醛树脂砂工艺要点1什么是酯固化碱性酚醛树脂?酯固化碱性酚醛树脂是以苯酚和甲醛为主要原料,在碱性条件下缩聚而成的甲介水溶性酚醛树脂。

但含有KOH、NaOH等碱性材料,故通常称之为碱性酚醛树脂。

2碱性酚醛树脂砂硬化机理是怎么样的?树脂的固化反应是由于树脂中的酚氧负离子与酯发生双分子亲核取代反应,其反应分为两个阶段进行,首先形成不稳定的中间产物,然后转变为多向交联的体型高聚物。

3酯固化碱性酚醛树脂的配比如何?由于酯参与交联反应,因此酯与树脂有一定的加入比例。

碱酚醛树脂砂加入量1.5%-2.5%,所用硬化剂一般为多元醇的有机酯,国内常用甘油乙酯,其用量为树脂质量的20%-30%,有机酯的种类和用量,影响硬化的速度。

4酯固化碱性酚醛树脂的配比如何影响铸件质量?树脂加入量不足,则铸型难以硬化;树脂加入量太高,则会感到混成砂和砂型腻滑,而且可能导致铸型一金属界面处发生反应,影响铸件表面质量。

由于作为硬化剂有机酯是参与树脂硬化反应的组分,不同于硬化剂只起催化作用、不参与反应的其他树脂自硬砂,不能通过改变硬化剂的加入量来调整自硬砂的硬化速率和起模时间。

固化剂参与硬化反应,型砂硬化性能好,硬化速度可通过固化剂品种来调节,可调性强。

型、芯内部和外部几乎同时硬化,铸型下沉、蠕变情形小。

可使用时间和脱膜时间之比可达到40%以上。

5碱酚醛树脂砂有什么特点?碱酚醛树脂砂具有一般树脂自硬砂具有的溃散性好、硬化速度快,易于调整可使用时间外,还具有高温性能好,适应性强,使用时无刺激性气味等优点。

适合铸钢件的生产,可降低铸件的皱纹缺陷。

6碱酚醛树脂砂容易出现什么缺陷?怎么防止?碱酚醛树脂砂,浇注后在铸型中的铸件冷却速率较低,因此,铸钢的热节易产生缩孔、缩松类缺陷,在拐角处易形成粘砂、气孔、裂纹等。

碱酚醛树脂砂发气量较水玻璃砂大,需防止产生气孔。

在工艺方案设计时应予以考虑,通过扎砂型出气口,在拐角放铬矿砂、冷铁、增加圆角、增加砂型的排气和冷却能力,可以改善,减少缺陷。