20000立方米内浮顶原油储罐设计毕业设计(论文)说明书

- 格式:doc

- 大小:537.00 KB

- 文档页数:38

摘要浮顶罐浮顶储罐分为浮顶储罐和内浮顶储罐(带盖内浮顶储罐)。

1)浮顶储罐。

浮顶储罐的浮顶是一个漂浮在贮液表面上的浮动顶盖,随着储液的输入输出而上下浮动,浮顶与罐壁之间有一个环形空间,这个环形空间有一个密封装置,使罐内液体在顶盖上下浮动时与大气隔绝,从而大大减少了储液在储存过程中的蒸发损失。

采用浮顶罐储存油品时,可比固定顶罐减少油品损失80%左右。

2)内浮顶储罐。

内浮顶储罐是带罐顶的浮顶罐,也是拱顶罐和浮顶罐相结合的新型储罐。

内浮顶储罐的顶部是拱顶与浮顶的结合,外部为拱顶,内部为浮顶。

内浮顶储罐具有独特优点:一是与浮顶罐比较,因为有固定顶,能有效地防止风、砂、雨雪或灰尘的侵入,绝对保证储液的质量。

同时,内浮盘漂浮在液面上,使液体无蒸汽空间,减少蒸发损失85%~96%;减少空气污染,减少着火爆炸危险,发生火灾一般不会造成大面积燃烧,易于保证储液质量,特别适合于储存高级汽油和喷气燃料及有毒的石油化工产品;由于液面上没有气体空间,故减少罐壁罐顶的腐蚀,从而延长储罐的使用寿命,二是在密封相同情况下,与浮顶相比可以进一步降低蒸发损耗。

内浮顶储罐的缺点:与拱顶罐相比,钢板耗量比较多,施工要求高;与浮顶罐相比,维修不便(密封结构),储罐不易大型化,目前一般不超过10000m3浮顶罐作业的安全要求1.作业期间,浮盘运行不允许超过高液位,也不宜位于低液位,防止发生卡盘或浮盘下沉事故。

2.浮顶罐的输转流量应与浮盘的允许升降速度相适应(一般升降速度不应超过3•5m/h)。

3.浮盘在低于1.8m时,罐的进出油管内流速应限制在1m/s以下,保证浮盘升降平稳,防止发生浮盘下沉事故。

4.浮盘起浮后12~18h内不允许人工计量和采样,防止因静电积聚而引起的火灾爆炸危险。

5.调节浮顶支撑高度时,必须将浮顶自动通气阀的阀杆连同所有浮顶支柱一起调节,不允许有所遗漏。

6.对于浮顶油罐,由于低温使排水管出口处有可能结冰,应在出口处采取保温或伴热,并应在降温前将排水管中的积水放净。

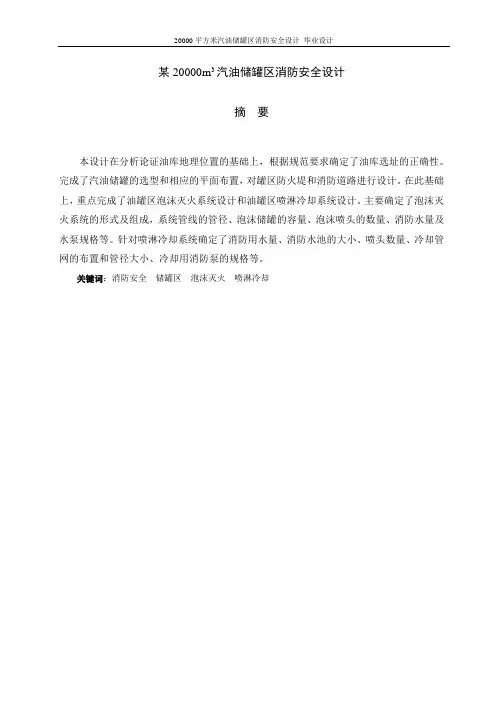

镇海油库设计摘要随着社会经济的进展,石油的储蓄慢慢成为一国能源和经济进展的重要部份。

本设计是在充分了解浙江镇海油库所处地理位置和自然条件的基础上,依照给定的生产作业量和油品的运输方式,对该油库进行的一次常规设计。

以此巩固对知识的把握和应用能力。

本次设计按生产操作,火灾危险程度,经营治理特点将各项设施分区布置,轻油罐区和重油罐区依照标准布置罐位,设置相应的消防系统和捍卫方法。

装卸区的布置要便于生产操作。

采纳输油管、油槽车、油轮等方式运输油品。

生活区设在库外与油库分开布置,以便于平安治理。

本设计由文字说明、数据计算和图纸绘制三大部份组成。

说明部份包括设计原始数据资料、总图布置说明、工艺流程说明、平面安装图说明和人员编制,另外,还有对油库的概述和油库应采纳的平安方法作了介绍。

计算部份包括油罐设计容量的计算、装卸油设施的计算、管路的水力计算、选泵并校核、加热器面积计算和油库消防计算。

其中对油罐加热器面积进行了详细的计算。

画图部份依据计算和各类标准和经济因素,在最大限度知足生产要求的条件下,进行了较为经济合理的布局,并为油库以后的扩建和进展留有余地。

关键词;油库,罐区,输油管,工艺流程图The Design of Zhenhai Petroleum Storage’s TrestleAbstractWith the development of social economic, the store of petroleum has become an important part of a country’s power source and economic. It was conventional designation. The design was with the full under standing of the geographical position and natural condition of Zhejiang Zhenhai petroleum storage and according to the work quantity and the means of the oil transportation. Through this can improve the ability of grasp and use the knowledge. The arrangement of every facility is depended on the operation process, the digress of the fire disaster and the disaster and the characteristic of the management. According to the regulation, arranged the tank position. The loaded and unloaded parts should be convenient for the operation. Adopted various methods to transport the oil, such as petroleum pipeline, oil tanker . For tanking care of safety conveniently,the life and the oil depot will be designed respectively.The designation is composing of the direction part, the calculation and the drawing part.The direction part contains the original material of designation. The general arrangement of drawing, the process flow diagram, the plane installation of the tank farm and the arrangement, which should be adopt.The calculation part contains the volume of the oil tank. The loaded and unloaded facilities, the pipeline of light oil, the choosing and testing of pump, the heater area and fight fire of the oil tank in detail.According to the calculation, all kind of standard and the factor of economy, designed an economic and reasonable composition in the condition of satisfying the requirement of the work. The designation also reserved some area for the oil depot extending in the future.Keywords: oil depot, tank farm, petroleum pipeline, process flow diagram.目录前言................................................................................................ 错误!未定义书签。

内浮顶在原油储罐中的应用摘要:本文着重讲述了内浮顶在原油储罐中的应用,简单阐述内浮顶的设计过程及原理。

关键词:储罐;内浮顶;稳定设计一、内浮顶储罐在国内外的发展状况1955年前后,国外第一次实际采用塑料泡沫浮顶这个充气的救生筏形的构件漂浮在液面上,这样能减少汽油罐的蒸发损失85%。

之后法国还研制了由硬聚氯乙烯浮动盖板组成并以同样的材料作为浮子支撑的内浮顶罐。

前苏联从1961年起开始使用合成材料做内覆盖,到1970年末已有300622m3容量的储罐装配了合成材料做的内盖。

1962年,美国在组瓦克建有世界上最大直径为187ft(61.6m)的带盖浮顶罐。

到1972年美国已建造了600多个内浮顶油罐。

1978年国内设计施工的第一台内浮顶油罐建成投产,这是一台用老式拱顶罐进行改造的3000m3浅钢盘式内浮顶罐,投产后使用良好。

经过标定,原拱顶式汽油罐大小呼吸量为每年203t,而内浮顶式汽油罐大小呼吸量为每年2.125t,一个油罐每年可节省约200t汽油,其价值相当于改造此罐总费用的4倍。

由于经济效益显著,得到了较长时间的应用。

二、内浮顶储罐的特点1、储液的挥发损失少。

由于内浮盘直接与液面接触液相无挥发空间,从而减少挥发损失85%~90%。

2、由于液面没有气相空间,所以减轻了罐体的腐蚀,延长了储罐寿命。

3、由于内浮盘覆盖液面,使储液与空气隔离,大大减少了环境的污染,减少了着火爆炸的危险,易于保证储液的质量。

特别适用储存高级汽油和喷气燃料,也适合储存有害的石油化工的产品。

4、在结构上可取消呼吸阀。

三、内浮顶的选型[1]日本对浮顶罐结构形式的选型如下几点:(1)20m以下的小直径罐,常采用双盘式;(2)油品蒸气压力高于103.4KPa时,一般也采用双盘式;(3)单盘式浮顶的主要优点是建造费用低,若不考虑维修费用,单盘的建造费用约为双盘的1/3;(4)双盘式浮顶的强度和浮力均比单盘的好,日本规定在积雪深度2m以上的地区,采用双盘式;(5)双盘浮顶的绝热保温效果比较好。

浮顶储罐项目建议书写作参考范文 (一)浮顶储罐项目建议书写作参考范文项目概述:该项目是针对某石油化工企业精炼车间油品储存需求,研究设计一种新型浮顶储罐,提高储罐的安全性、耐久性、以及减少环境污染,同时优化生产流程,提高企业经济效益。

项目背景:在精炼车间的储油工作中,存在着许多风险和隐患。

其中,钢制储罐泄漏、渗漏、火灾等安全隐患是常见的问题。

浮顶储罐相比于传统的固定顶储罐,在保证储存安全的基础上,能够有更好的环保效果。

因此,采用浮顶储罐是解决企业存在问题的有效途径。

项目方案:设计一款全新浮顶储罐,与传统的固定顶储罐相比,它更加环保,并且各方面的性能更好。

新型浮顶储罐由封闭式浮顶结构、平衡式溢油阀、浮阀式雨水口、重力式进口管、燃油泵和监测系统等组成,其中封闭式浮顶结构可有效减少易挥发物逸散,避免环境污染。

预期效益:通过新型浮顶储罐的使用,将可以不断优化企业的生产流程、提高储罐的安全性、耐久性与环保性,降低储罐的运行成本,扩大市场份额,提高企业经济效益。

具体效益如下:1. 提高储罐的安全性:新型浮顶储罐在安全性方面具有诸多先进的性能,能够有效避免钢制储罐泄漏、渗漏、火灾等安全隐患。

2. 提高储罐的耐久性:新型浮顶储罐采用优质材料和现代化的工艺,提高了储罐的耐候性能、耐腐蚀性能以及耐磨性能,从而增加了储罐的使用寿命。

3. 提高储罐的环保性:新型浮顶储罐采用封闭式浮顶结构,最大限度地减少了易挥发物逸散,从而实现了更佳的环保效果。

4. 优化生产流程:新型浮顶储罐优化生产流程,节省人工、物力及财力资源,提升企业生产效率,具有较好的应用前景。

结论:总之,本项目可以说是解决企业储罐运营上的难题和提高企业经济效益的有效方法,在确保安全的同时,提高产品质量、保护环境,并为企业创造更多的价值。

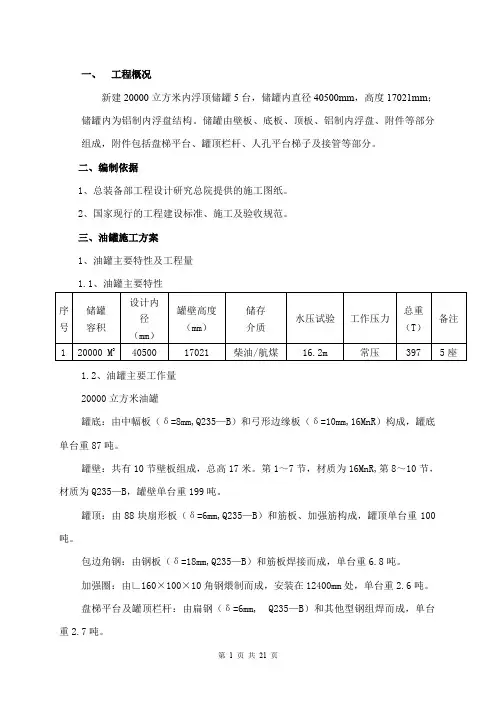

一、工程概况新建20000立方米内浮顶储罐5台,储罐内直径40500mm,高度17021mm;储罐内为铝制内浮盘结构。

储罐由壁板、底板、顶板、铝制内浮盘、附件等部分组成,附件包括盘梯平台、罐顶栏杆、人孔平台梯子及接管等部分。

二、编制依据1、总装备部工程设计研究总院提供的施工图纸。

2、国家现行的工程建设标准、施工及验收规范。

三、油罐施工方案1、油罐主要特性及工程量1.1、油罐主要特性1.2、油罐主要工作量20000立方米油罐罐底:由中幅板(δ=8mm,Q235—B)和弓形边缘板(δ=10mm,16MnR)构成,罐底单台重87吨。

罐壁:共有10节壁板组成,总高17米。

第1~7节,材质为16MnR,第8~10节,材质为Q235—B,罐壁单台重199吨。

罐顶:由88块扇形板(δ=6mm,Q235—B)和筋板、加强筋构成,罐顶单台重100吨。

包边角钢:由钢板(δ=18mm,Q235—B)和筋板焊接而成,单台重6.8吨。

加强圈:由∟160×100×10角钢煨制而成,安装在12400mm处,单台重2.6吨。

盘梯平台及罐顶栏杆:由扁钢(δ=6mm, Q235—B)和其他型钢组焊而成,单台重2.7吨。

附件、配件:按设计外购或现场制作。

2、总体施工方法2.1、油罐主体的安装方法采用液压提升倒装法施工(见附图),选用液压提升机型号为ZSQ137-20T-PD,液压千斤顶的额定提升力为20吨。

采用24台液压提升机。

最大提升荷载:480吨,罐体最大提升荷载:270吨.2.2、现场用25吨汽车吊配合组对。

3、施工流程(见附图)4、半成品检验:4.1、检验样板:4.1.1、弧形样板的弦长2米4.1.2、直线样板的长度1米4.2、壁板下料允许偏差:壁板卷制后,垂直方向上用直线样板检查,其间隙不得大于1mm;水平方向上用弧形样板检查,其间隙不得大于4mm。

壁板下料时,单圈壁板长度较设计尺寸长出800mm,以备组对时现场切割。

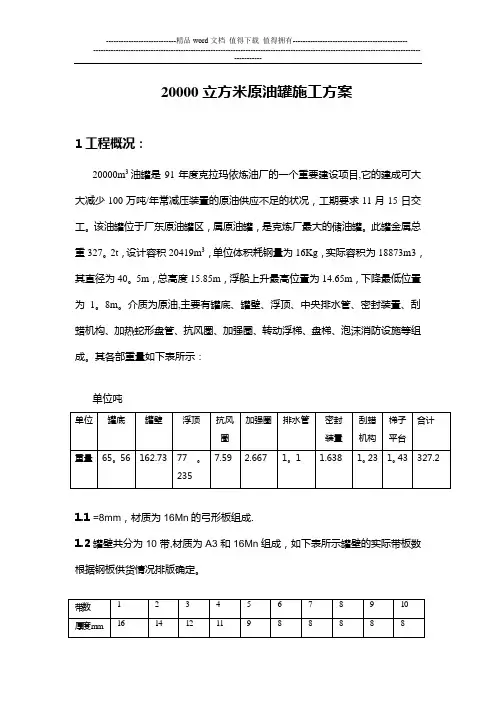

20000立方米原油罐施工方案1工程概况:20000m3油罐是91年度克拉玛依炼油厂的一个重要建设项目,它的建成可大大减少100万吨/年常减压装置的原油供应不足的状况,工期要求11月15日交工。

该油罐位于厂东原油罐区,属原油罐,是克炼厂最大的储油罐。

此罐金属总重327。

2t,设计容积20419m3,单位体积耗钢量为16Kg,实际容积为18873m3,其直径为40。

5m,总高度15.85m,浮船上升最高位置为14.65m,下降最低位置为1。

8m。

介质为原油,主要有罐底、罐壁、浮顶、中央排水管、密封装置、刮蜡机构、加热蛇形盘管、抗风圈、加强圈、转动浮梯、盘梯、泡沫消防设施等组成。

其各部重量如下表所示:单位吨1.1=8mm,材质为16Mn的弓形板组成.1.2罐壁共分为10带,材质为A3和16Mn组成,如下表所示罐壁的实际带板数根据钢板供货情况排版确定。

1.3浮顶由浮船、单盘板和支柱组成,单盘板由δ=5mm材质为A3钢板制作,向心坡度5/1000,直径3606m浮船圆周共分18个船仓,船底、顶内外边板厚度分别为δ=5、4、8、6mm,浮船宽度2m,高度800。

浮顶支柱共54个。

1.4执行标准:标设L—11即石油工业部北京炼油设计研究院《1000m3∽10000m3浮顶油罐技术条件》;HGJ210—83《园筒形钢制焊接储罐施工及验收规范》以及GBJ236-82,GBJ205—83,HGJ229-83,GB3323-87等。

1.5施工平面布置图详见图1—12施工方案选择:2.1方案选择:由于油罐容积大,工期短,质量要求高,再加上克炼工地施工机具的限制,所以施工方法的选择,对进度、质量等各方面都有很大影响。

经过反复讨论、对比几对长岭工地3万m3浮顶油罐施工经验的综合,决定采用水浮倒装的施工方法。

这次水浮倒装的施工方法是在长岭工地施工方案的基础上加以改进形成的一种水浮倒装施工方法,此方法可节省手段用料及大量人工,具体详见施工工艺。

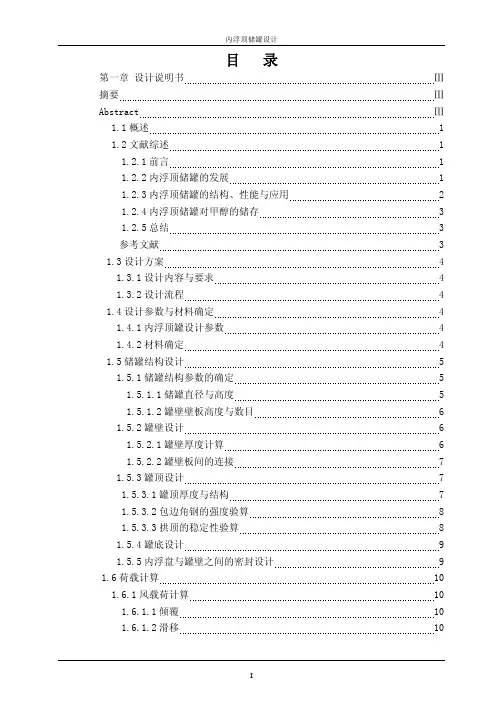

目 录第一章 设计说明书 Ⅲ 摘要 Ⅲ Abstract Ⅲ1.1概述 11.2文献综述 11.2.1前言 11.2.2内浮顶储罐的发展 11.2.3内浮顶储罐的结构、性能与应用 21.2.4内浮顶储罐对甲醇的储存 31.2.5总结 3参考文献 3 1.3设计方案 41.3.1设计内容与要求 41.3.2设计流程 4 1.4设计参数与材料确定 41.4.1内浮顶罐设计参数 41.4.2材料确定 4 1.5储罐结构设计 51.5.1储罐结构参数的确定 51.5.1.1储罐直径与高度 51.5.1.2罐壁壁板高度与数目 61.5.2罐壁设计 61.5.2.1罐壁厚度计算 61.5.2.2罐壁板间的连接 71.5.3罐顶设计 71.5.3.1罐顶厚度与结构 71.5.3.2包边角钢的强度验算 81.5.3.3拱顶的稳定性验算 81.5.4罐底设计 91.5.5内浮盘与罐壁之间的密封设计 9 1.6荷载计算 101.6.1风载荷计算 101.6.1.1倾覆 101.6.1.2滑移 101.6.2地震载荷计算 111.6.2.1水平地震载荷 111.6.2.2地震弯距 111.6.2.3第一圈罐壁底部的最大压应力 111.6.2.4第一圈罐壁的容许临界压力121.6.3其他结构 12 参考文献 13 第二章 设计图纸 142.1内浮顶储罐结构 142.2罐壁纵、环对接焊 152.7内浮盘与罐壁之间的密封结构 152.3罐顶结构 162.4罐顶瓜皮板之间的搭接焊 162.5罐底结构 172.6罐底坡度 18 致谢 19第一章设计说明书用于甲醇储存的内浮顶罐的结构的设计摘要:介绍了内浮顶罐用于甲醇储存的原理与特点。

根据甲醇的性质,对内浮顶罐进行结构设计,对内浮顶罐的风载荷和地震载荷进行计算。

结果表明,所设计的内浮顶罐既能保证甲醇的安全和质量,又能在0.35kpa的风压和7级地震裂度的作用下有较高的强度与稳定性。

20000m3储罐制作施工方案设备制安施工方案一、设备制作安装1、熟悉图纸和有关技术文件了解设备的结构特征、性能、吊装重量和安装要求,根据技术条件指定的有关施工规范,制定切实可行的施工方案。

2、设备检验整体到货的设备和分段到货的部分及分片到货的部件,是否有合格证,但安装前仍有必要依据图纸对其制造尺寸,开口方位及附件的情况进行全面检查,以免就位后修复困难。

运输中如有损坏,及时进行修理。

3、基础验收基础是由土建施工企业完成的,设备安装企业在设备安装前应根据设备安装基础图的设计要求,对设备基础进行以下几个方面的验收:(1)设备基础的几何形状和表面情况;(2)设备基础的平面位置是否与设计要求相符;(3)设备基础的标高是否符合设计要求;(4)预埋地脚螺栓或预留地脚螺栓孔洞大小深度及其间距是否与设计尺寸吻合;(5)设备基础的纵横基准线以及标高线是否正确画出;(6)检验基础混凝土强度。

4、基础放线定位依据安装图,在设备基础上画出设备安装时的平面方位以及相对位置的标高标记,5、设备内件及附件安装(1)塔盘安装。

包括运输、清点编号、构件矫正,各种阀件的级配和试装、吊装,塔盘的设置安装找平、点固或紧固螺栓、鼓泡试验,整理记录。

(2)其他的附件安装。

包括填料,各种简单内件(如各种挡板、除沫器、淋洒板、内换热器、电加热器)的二次调整及安装,所有人孔、手孔的封闭。

(3)组合整体吊装的设备,应在吊装前将附属于设备的管线、保温、防腐、刷油、电器、仪表、梯子、平台等结构安装完毕。

6、压力试验和基础沉降检查设备全部安装完毕,应进行压力试验。

包括试压机的安装,临时管线的敷设,安装压力表等附件。

向设备加压充水(气),稳压检查、放空,拆除清理现场。

在压力试验的同时可进行基础沉降检查。

17、分片设备的组对安装现场分片组对安装的设备施工程序为:施工准备——半成品清点检查——头盖组对焊接——壁板找圆、坡口修磨——工卡具、临时加固及胎具的制作和安装——地面分节分段拼凑组对——焊接——基础验收—吊装机具的准备与设置——吊装检查及分段吊装就位——焊接——无损探伤检查——内件组对安装——试压——二次找平、找正——防腐刷油——工器具回收、清理现场。

10000立方米浮顶油罐设计毕业设计目录1 文献综述 (1)1.1 油罐发展历史 (1)1.2 油罐发展趋势 (1)1.3 油罐种类 (1)1.3.1 金属油罐 (2)1.3.2 非金属油罐 (2)1.3.3 地下油罐 (2)1.3.4 半地下油罐 (2)1.3.5 地上油罐 (2)1.4 油罐的设计要求 (3)1.5 钢材选择 (3)1.6 油罐附件 (4)1.7 浮顶罐现状 (5)1.8 油罐的安装工艺及方法 (5)1.8.1 大型储罐施工方法 (5)1.8.2 油罐常用施工方法的比较 (6)1.8.3 立式浮顶金属油罐 (7)2 浮顶罐经济尺寸的选择 (8)2.1浮顶罐经济尺寸的计算 (8)2.2载荷的计算 (9)2.2.1 静载荷 (9)2.2.2罐顶设计压力 (9)3 罐壁设计 (10)3.1罐壁的强度计算 (10)3.1.1 变截面罐壁的应力分析 (10)3.1.2 罐壁厚度计算 (10)3.1.3 罐壁下节点边缘应力的校核 (11)3.2浮顶罐的风力稳定计算 (14)3.2.1 抗风圈的计算 (14)3.2.2 加强圈设计 (14)3.3浮顶罐的抗震设计计算 (16)3.3.1 水平地震载荷 (16)3.3.2 地震弯矩的计算 (17)3.3.3 第一圈罐壁底部的最大应力 (17)3.3.4 第一圈壁的许用临界应力 (17)3.4 罐壁的结构设计 (18)3.4.1 截面与联接形式 (18)3.4.2 圈板宽度 (18)3.4.3 包边角钢 (18)3.4.4 罐壁开孔补强 (19)3.4.5 贮罐进出口管结构设计 (20)3.4.6 其他结构设计 (21)3.4.7防腐蚀结构设计 (21)4 罐底设计 (21)4.1罐底的应力计算 (21)4.2罐底结构设计 (22)4.2.1 排板 (22)4.2.2 坡度 (23)4.2.3 厚度 (23)4.2.4 宽度 (23)5 罐顶设计(专题浮顶) (24)5.1 浮顶结构设计 (24)5.2 第一准则的计算和校核 (24)5.3 第二准则的计算和校核 (29)5.3.1 单盘挠度m f 及x f 的计算 (30)5.3.2 1T 的计算 (33)5.3.3 2T 的计算 (34)5.4 第三准则的计算和校核 (36)5.4.1 min C 的计算 (36)5.4.2max C 的计算 (37)5.5 浮顶的强度及稳定性校核 (37)5.5.1 单盘的强度验算 (37)5.5.2 浮船的强度校核 (40)5.5.3浮船稳定性校核 (41)5.6油罐的密封装置 (44)5.6.1机械密封 (44)5.6.2软泡沫塑料密封 (44)5.6.3管式密封 (44)5.6.4唇式密封 (45)6 贮罐附件设计与选用 (45)6.1概述 (45)6.2常用附件 (45)7 安全及消防设计 (50)7.1概述 (50)7.2消防设施 (50)7.3其他安全设施 (53)8 设计说明书 (58)8.1储罐制造 (58)8.1.1板材 (58)8.1.2板材检验 (58)8.1.3钢材的矫形、净化与板边加工 (58)8.1.4焊接材料的选用 (58)8.1.5贮罐底板、壁板、顶板的制造、组装与焊接 (59)8.2贮罐的验收 (61)8.2.1贮罐几何尺寸公差 (61)8.2.2凸凹变形 (62)8.2.3防腐蚀 (62)8.3贮罐的使用注意事项 (62)8.3.1贮罐容量 (62)8.3.2贮罐布置 (62)8.3.3贮罐的现场条件 (63)8.3.4贮存液体的性质 (64)8.3.5贮罐的消防及其他安全设施 (64)附录一(英文文献) (67)附录二(英文文献翻译) (77)致谢 (68)1 文献综述1.1 油罐发展历史近一、二十年来,油罐的设计与施工技术都较过去有了更快的发展。

20000m3贮罐施工方案1.编制说明广州发展油品经营有限公司南沙油库罐制作工程共有各类贮罐48台,其中3台20000m3的拱顶贮罐为最大容积的贮罐,也是本装置的重点设备。

该3台设备体积大重量重,设备顶部为网壳罐顶,罐体第一至第八带罐壁为16MnR材质,第九、十带罐壁为Q235-A,最大罐壁厚度为23mm,最小罐壁厚度为9mm,罐体与网壳罐顶通过包边槽钢连接。

针对本工程来说,此3台罐的制作工艺较为复杂,技术要求严格,焊接收缩量大,变形难以控制。

因此依据我公司在储罐施工中的成功经验,特编制用先进的液压顶升倒装装置进行贮罐制作的施工方案。

本施工方案仅用于投标,在具体的施工中我们将根据业主提供的更为详细的施工和设计资料以及施工现场的实际情况进行补充和修改。

该工程中1000m3以上的储罐也使用类似本方案的液压顶升技术,小于1000m3的储罐使用吊车提升倒装法组装,方法简单,不再编写专门方案。

本方案仅叙述20000m3储罐的制作施工方案,设备的焊接请见专门为该贮罐编制的储罐焊接施工方案。

2.编制依据1)南沙油库罐制作安装工程招标文件2)《立式圆筒形钢制焊接油罐施工及验收规范》GBJ128-903)《气焊、手工电弧焊及气体保护焊焊缝坡口基本形式与尺寸》GB985-884)《现场设备、工业管道焊接工程施工及验收规范》GB50236-985)我公司的《大型贮罐液压提升工法》6)YB-60型液压泵站使用说明书7)SQD-160-100S.F型松卡式千斤顶使用说明书3.工程概述南沙油库工程共有各类制作储罐48台,以3台20000立方的储罐为最大容积的储罐,该储罐的设计压力:正压为1960Pa;负压为490Pa。

试验压力:正压为2160Pa;负压为1770Pa。

设计温度40℃;工作介质为柴油;罐体质量为404吨;净提升罐壁质量为265.4吨;充水质量为23550吨。

由辽宁辽河石油工程有限公司设计。

4.质量保证措施1)健全质量保证体系人员;2)实行三检一评制度;3)贮罐制作质量按A、B、C三级质量控制点进行管理。

筑龙网ww w.z hu l on g.c om编制及审批表工程名称 某石化公司新建2×20000m 3原油罐安装工程 计划开工日期 2005年×月18日计划竣工日期2005年×月×日 施工单位主 编 人参 编 人编制人编制日期 2005年×月×日审核人年 月 日批准人职务:签名: 年 月 日筑龙网ww w.z hu l on g.c om报 批 表工程名称 某石化公司新建2×20000m 3原油罐安装工程 计划开工日期 2005年×月×日计划竣工日期 2005年×月×日建设单位 监理单位监理单位审批意见审批单位(公章)审批人: 年 月 日建设单位 审批意见审批单位(公章)审批人: 年 月 日筑龙网ww w.z hu l on g.c om目 录第一章工程概况 (1)1.1工程简介........................................................1 1.2主要编制依据....................................................1 1.3主要工程量......................................................2 第二章 工程所在区域特征 (2)第三章 施工总体部署 (2)3.1、组织机构设置..................................................2 3.2岗位职责........................................................3 3.3、总体进度安排..................................................5 3.4、施工平面布置..................................................5 3.5、管理目标......................................................6 第四章 施工方案. (6)4.1.施工顺序:.....................................................6 4.2.施工准备:.....................................................6 第五章 施工技术管理...................................................24 第六章 施工质量管理...................................................26 第七章 HSE 管理......................................................28 第八章 成本控制......................................................33 第九章 施工进度计划..................................................35 第十章 施工进度保证措施...............................................35 第十一章 各项资源需用量计划. (36)筑龙网ww w.z hu l on g.c om第一章工程概况1.1工程简介某石化公司原油、航煤、沥青储罐扩建工程2×20000m 3原油储罐东侧与热电厂高压线相邻,南侧为11万伏变电所,西侧为润滑油罐区。

10000立方米浮顶油罐设计毕业设计一、引言本文档是关于设计一座10000立方米浮顶油罐的毕业设计报告。

在石油储存和运输方面,浮顶油罐是非常重要的基础设施之一。

它的设计需要综合考虑多个因素,包括容量、安全性、环境保护、造价和施工可行性等。

在本文档中,我们将详细讨论浮顶油罐的设计要求、设计过程以及最终的设计结果。

我们还将介绍用于设计和分析的工具和方法,并对设计的影响因素进行评估和优化。

通过本文档,读者将了解到设计一座大型浮顶油罐的关键环节,以及如何在满足相关要求的同时确保设计的可靠性和可持续性。

二、设计要求在设计10000立方米浮顶油罐时,我们需要满足以下基本要求:1.容量要求:油罐的容量必须为10000立方米,以满足储存需求。

2.安全性:油罐必须具备足够的结构强度,以应对外部环境和实际使用条件下的荷载。

3.环境保护:油罐的设计必须能够最大程度地减少油品泄漏和污染环境的风险。

4.造价:油罐的设计和施工成本应该在可控范围内,并且应该考虑到长期运营的维护费用。

5.施工可行性:油罐的设计应该考虑到施工和安装的可行性,以便能够按时完成建设。

三、设计过程3.1 确定设计参数在开始设计过程之前,我们需要确定一些关键的设计参数,包括油罐的外径、高度、壁厚等。

这些参数将对最终的设计结果产生直接的影响。

3.2 结构设计结构设计是设计过程中的关键步骤之一。

在这一阶段,我们需要确定油罐的总体结构,包括罐壁、底部和顶部的结构方式。

我们还需要进行强度计算,以确保油罐能够承受设计荷载。

3.3 安全性和环保考虑在设计过程中,我们需要综合考虑油罐的安全性和对环境的影响。

为了实现这一目标,我们可以采取一些措施,如添加防漏装置、设立泄漏检测系统、安装防雷装置等。

3.4 施工和运维可行性设计的最终目标是实现可行的施工和运维。

在设计过程中,我们需要考虑到施工方法、材料和设备的可行性。

我们还可以进行施工阶段的模拟和分析,以确保设计的可行性。