3-7形位公差原则基本概念

- 格式:docx

- 大小:59.47 KB

- 文档页数:4

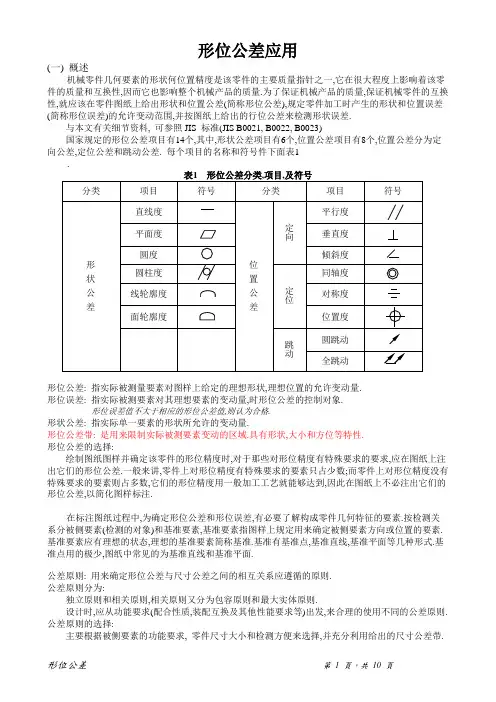

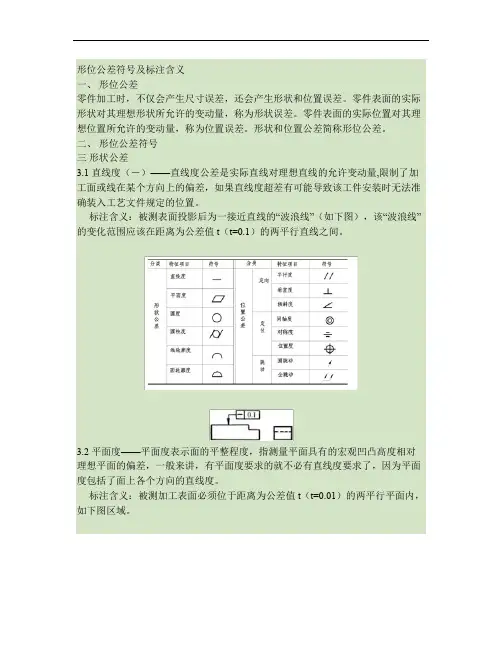

形位公差应用(一) 概述机械零件几何要素的形状何位置精度是该零件的主要质量指针之一,它在很大程度上影响着该零件的质量和互换性,因而它也影响整个机械产品的质量.为了保证机械产品的质量,保证机械零件的互换性,就应该在零件图纸上给出形状和位置公差(简称形位公差),规定零件加工时产生的形状和位置误差(简称形位误差)的允许变动范围,并按图纸上给出的行位公差来检测形状误差.与本文有关细节资料, 可参照JIS 标准(JIS B0021, B0022, B0023)国家规定的形位公差项目有14个,其中,形状公差项目有6个,位置公差项目有8个,位置公差分为定向公差,定位公差和跳动公差. 每个项目的名称和符号件下面表1.形位公差: 指实际被测量要素对图样上给定的理想形状,理想位置的允许变动量.形位误差: 指实际被测要素对其理想要素的变动量,时形位公差的控制对象.形位误差值不大于相应的形位公差值,则认为合格.形状公差: 指实际单一要素的形状所允许的变动量.形位公差带: 是用来限制实际被测要素变动的区域.具有形状,大小和方位等特性.形位公差的选择:绘制图纸图样并确定该零件的形位精度时,对于那些对形位精度有特殊要求的要求,应在图纸上注出它们的形位公差.一般来讲,零件上对形位精度有特殊要求的要素只占少数;而零件上对形位精度没有特殊要求的要素则占多数,它们的形位精度用一般加工工艺就能够达到,因此在图纸上不必注出它们的形位公差,以简化图样标注.在标注图纸过程中,为确定形位公差和形位误差,有必要了解构成零件几何特征的要素.按检测关系分被侧要素(检测的对象)和基准要素,基准要素指图样上规定用来确定被侧要素方向或位置的要素.基准要素应有理想的状态,理想的基准要素简称基准.基准有基准点,基准直线,基准平面等几种形式.基准点用的极少,图纸中常见的为基准直线和基准平面.公差原则: 用来确定形位公差与尺寸公差之间的相互关系应遵循的原则.公差原则分为:独立原则和相关原则,相关原则又分为包容原则和最大实体原则.设计时,应从功能要求(配合性质,装配互换及其他性能要求等)出发,来合理的使用不同的公差原则. 公差原则的选择:主要根据被侧要素的功能要求, 零件尺寸大小和检测方便来选择,并充分利用给出的尺寸公差带.(二)公差标注(a) 形状及位置公差标注方法共有三种,如图1(1).公差符号公差数值(2)公差符号公差数值基准面字母代号(3) 基准面字母代号(第一格为主要的基准面,第二格为次要的基准面,如此类推)公差符号公差数值(b) 引线-- . 有如下方法:(1)指在轮廓线或延长线上(2)(3)指在中心在线延长线上图1 引线表示方法(c) 基准面与基线-----引线引至基准面或基线处, 用一个实三角形表示, 三角形之底边放法有如下方法:(1)(2)放在延长线对正尺寸线(3) 放在中心在线图2基准面及基线表示方法若公差方框与基准因相距过远而不适宜用引线相连时, 可用一个大字线加一个方框以识别之, 同(1)在基准面上的表示图3 基准面与公差方框距离远之表示方法(JIS B0021)以下是形状及位置公差与基准面之表示范例(JIS B0021)(三) 一般的应用公差数值在零件设计期间, 当需要标注公差于图则上时, 必须考虑其零件之基本尺寸, 准确要求及加工技术的规限. 又当在加工期间, 如图则上没有特别注明公差数值时, 亦可根据零件的大小和要求来生产出合理的零件. 有关细节资料, 可参照DIN 标准(DIN 7168).(a) 直线及角度一般的公差数值表4 及5列出一般五金切削加工后的直线和角度公差数值.表5五金切削加工后角度公差数值(DIN 7168)(b) 直线度及平直度一般的公差数值表6列出五金切削加工后直线度及平直度的普遍公差数值. 直线度的数值是根据所标示平面的直线长度为准. 平面度则根据所标示平面的最长一边或直径来设定.(c) 圆柱度, 平行度及垂直度圆柱度, 平行度及垂直度都是没有特定的普遍公差数值. 圆柱度可根据圆柱本身的直径公差, 但在一般情况下, 数值不应高于直径公差及偏转公差, 平行度则可根据表6直线度及平直度的数值来设定. 垂直度的公差设定则可参考表5的角度普遍公差数值.(d)五金切削后偏转度一般公差的数值(四) 配合公差为使零件得到互换性,设计时应依循特定的设计标准及误差范围设计. 生产时需根据设计要求确保产品质量.有关细节资料, 可参照JIS标准(JIS B0401).(a) 公差的基本概念(1) 基本尺寸(Basic size): 设计时确定的尺寸.(2)实际尺寸(Actual size): 零件制成后实际量度得的尺寸. 实际尺寸可能大于或小于基本尺寸.(3)极限尺寸(Limits of size): 允许零件实际尺寸变化所取两个界限值.(4)最大极限尺寸(Maximun limit of size): 允许实际尺寸的最大值.(5)最小极限尺寸(Minimum limit of size): 允许实际尺寸的最小值.(6)偏差(Deviation of size): 一个尺寸(实际尺寸或最大尺寸等)与基本尺寸之相差值.(7)实际偏差(Actual deviation of size): 实际尺寸与基本尺寸之相差值.(8)上偏差(Upper deviation): 最大极限尺寸与基本尺寸的相差值.(9)下偏差(Lower deviation): 最小极限尺寸与基本尺寸的相差值.(10)零线(Zero line): 代表基本尺寸. 习惯零线水平上方为正偏差, 下方为负偏差.例: 公差配合之计算零线基本尺寸图4基本尺寸时: 100mm最大极限尺寸: 100.05mm最小极限尺寸: 99.95mm实际尺寸: 应介于99.95-100.05mm之间为合上偏差: 最大极限公差- 基本尺寸100.05-100 = 0.05 mm下偏差: 最小极限公差- 基本尺寸99.95 -100 = - 0.05 mm公差: 0.05(b) 配合的基本概念在基本尺寸相同, 相互结合的孔和轴的公差之间的关系, 称为配合. 孔的尺寸减去与之相配合的轴的尺寸所得的差值为正时称为间隙, 为负时则称为过盈.(c) 配合的种类分为: 间隙配合, 过盈配合及过渡配合(1) 间隙配合具有间隙(包括最小间隙等于零)的配合. 孔的公差区在轴的公差区之上.如图5.最小间隙轴公差区(a)示意图(b)公差区图图5 间隙配合(JIS B0401)(2) 过盈配合具有过盈(包括最小过盈等于零)的配合. 孔的公差区在轴的公差区之下. 如图6所示.最小过盈(a)示意图(b)公差区图图6过盈配合(JIS B0401)(3) 过渡配合可能具有间隙或过盈的配合. 此时, 孔的公差区与轴的公差区相互交迭. 如图7所示.(a)示意图(b)公差区图图7 过渡配合( JIS B0401)表1-9为标准公差数值, 共分为18级, 每级根据不同的基本尺寸而有不同的数值. 等级越高, 表示尺寸越精确. IT1为最高等级而IT18为最低等级.(JIS B0401)(1) 等级IT 14 - 18不应使用于1mm以下(2) 等级IT 1 - 5 于500mm以上只适用于测试或实验室内用(IV) 配合基准制公差的配合方法, 可分为基孔制及基轴制两种. 以下是配合的有关资料, 有关细节, 可参照JIS 标准(JIS B0401).(a) 基孔制将孔的公差区固定不变, 使它与不同位置的轴的公差区形成各种配合的制度, 称为基孔制, 如图8 所示. 基孔制的孔称为基准孔, 用英文字母大写H 表示. 其公差区在零线上面; 下偏差为零, 上偏差为正值.图8 基孔制的孔与轴公差区(JIS B0401)基孔制示例:孔: ∅30H8轴: ∅30f7图9 基孔制示例(JIS B0401)(b) 基轴制将轴的公差区固定不变, 使它与不同位置的孔的公差区形成各种配合的制度, 称为基轴制, 如图10 所示. 基轴制的轴称为基准轴, 用英文字母小写h表示. 其公差区在零线下面; 上偏差为零, 下偏差为正值.基本尺寸孔的公差区图10 基轴制的孔与轴公差区(JIS B0401)基轴制示例:孔: ∅30F8轴: ∅30h7图11 基轴制示例(c) 基本偏差系列图表基本偏差系统规定了轴, 孔各28个基本偏差, 形成基本偏差系列. 基本偏差的代号用英文字母表示, 系统按字母顺序排列. 英文字母大写为孔, 英文字母小写为轴. 图12表示出该系列的确定的轴, 孔公差区的位置.孔基本尺寸图12 孔与轴各28个基本偏差系列图(JIS B0401)(d) 常用配合一般常用配合会先选定以孔为基楚或以轴为基楚. 然后再决定用间隙配合或过盈配合. 表9及表10分别列出基本尺寸在500mm以下的孔和轴的常见组合.(JIS B0401)注:(五) 形位公差测量方法(六) 测量误差;在测量过程中, 由于计量器具本身的误差以及测量条件的限制,任何一次测量的测得值都不可能是被测几何量的真值,两者存在着差异即为测量误差.误差有两种形式:绝对误差,相对误差.1. 绝对误差 是指被测几何量的量值x与其真值x0之差,即=x- x0误差可以为正值,也可以为负值.真值可以用下列公式表示:=x x0测量误差的绝对值越小,测量精度越高;反之,测量精度越小.2. 相对误差f是指绝对误差 与真值x0 之比.由于真值不知道,实际中常用测得值x代替真值x0进行计算.即f= x0= x相对误差常用百分比的形式表示.例如,测得某两个轴颈的量值分别为199.865mm和80.002mm,它们的绝对误差分别为+0.004mm和-0.003mm, 则上面公式估算其相对误差分别为f1=0.004/199.865=0.002%,f2=0.003/80.002=0.0037%,前者的测量精度比后者高.测量误差的来源:1. 计量量具的误差计量器具本身在设计,制造和使用过程中的各项误差.如,游标卡尺标尺的刻度线距离不准确,指示表分度盘与指针的回旋轴的安装有偏心等皆会产生测量误差.2. 方法误差指测量误差的方法不完善(包括计算公式不准确,测量方法选择不当,工件安装, 定位不正确)引起的误差3. 环境误差测量条件(包括温度,湿度,气压,震动,灰尘等)的影响而引起的误差,其中以温度影响最为突出.4. 人为误差测量人员引起的差错. 如,测量人员使用计量器具不正确,读取示值的辨别能力不强等.在测量过程中,应尽量减少测量误差,采用合适的计量量具和方法,并在较为理想的环境中测量,同时,尽可能的减少认为误差,这样,控制了误差的各个来源,才能使测量值最接近于真值.。

一、基本内容:1、形位公差的标注:被测要素、公差框格、指引线(垂直于框格引出,指向公差带宽度方向)、基准(分清轮廓要素和中心要素,字母放正,单一基准和组合基准)2、公差带的特点(四要素)大小、方向、形状、位置3、公差原则基本概念作用尺寸:单一要素的作用尺寸简称作用尺寸MS。

是实际尺寸和形状误差的综合结果。

作用尺寸:Dms=Da—误差dms=da+误差最大、最小实体状态和实效状态:(1)最大和最小实体状态MMC:含有材料量最多的状态。

孔为最小极限尺寸;轴为最大极限尺寸。

LMC:含有材料量最小的状态。

孔为最大极限尺寸;轴为最小极限尺寸。

MMS=Dmin;dmaxLMS=Dmax;dmin(2)最大实体实效状态最大实体实效状态MMVC:是指实际尺寸达到最大实体尺寸且形位误差达到给定形位公差值时的极限状态。

最大实体实效尺寸MMVS:在实效状态时的边界尺寸。

A)单一要素的实效尺寸是最大实体尺寸与形状公差的代数和。

对于孔:最大实体实效尺寸MMVSh=最小极限尺寸—形状公差对于轴:最大实体实效尺寸MMVSs=最大极限尺寸+形状公差B)关联要素的实效尺寸是最大实体尺与位置公差的代数和。

对于孔:最大实体实效尺寸MMVSh=最小极限尺寸—位置公差对于轴:最大实体实效尺寸MMVSs=最大极限尺寸+ 位置公差理想边界理想边界是设计时给定的,具有理想形状的极限边界。

(1)最大实体边界(MMC边界)当理想边界的尺寸等于最大实体尺寸时,该理想边界称为最大实体边界。

(2)最大实体实效边界(MMVC边界)当理想边界尺寸等于实效尺寸时,该理想边界称为实效边界。

包容原则(遵守MMC边界)○E(1)定义:要求被测实际要素的任意一点,都必须在具有理想形状的包容面内,该理想形状的尺寸为最大实体尺寸。

即当被测要素的局部实际尺寸处处加工到最大实体尺寸时,形位误差为零,具有理想形状。

(2)包容原则的特点A、要素的作用尺寸不得超越最大实体尺寸MMS。

形位公差符号及标注含义一、形位公差零件加工时,不仅会产生尺寸误差,还会产生形状和位置误差。

零件表面的实际形状对其理想形状所允许的变动量,称为形状误差。

零件表面的实际位置对其理想位置所允许的变动量,称为位置误差。

形状和位置公差简称形位公差。

二、形位公差符号三形状公差3.1 直线度(-)——直线度公差是实际直线对理想直线的允许变动量,限制了加工面或线在某个方向上的偏差,如果直线度超差有可能导致该工件安装时无法准确装入工艺文件规定的位置。

标注含义:被测表面投影后为一接近直线的“波浪线”(如下图),该“波浪线”的变化范围应该在距离为公差值t(t=0.1)的两平行直线之间。

3.2 平面度——平面度表示面的平整程度,指测量平面具有的宏观凹凸高度相对理想平面的偏差,一般来讲,有平面度要求的就不必有直线度要求了,因为平面度包括了面上各个方向的直线度。

标注含义:被测加工表面必须位于距离为公差值t(t=0.01)的两平行平面内,如下图区域。

3.3 圆度(○)——是指工件横截面接近理论圆的程度,工件加工后的投影圆应在圆度要求的公差范围之内。

标注含义:被测圆柱面的任意截面的圆周必须位于半径差为公差值t(t=0.025)的两同心圆之内,如右图区域。

3.4 圆柱度()——是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。

圆柱度是圆柱体各项形状误差的综合指标。

标注含义:被测圆柱面必须位于半径差为公差值t(t=0.1)的两同轴圆柱面之间,如图。

圆柱面截面的单个圆而言的,圆柱度包括圆度,控制好了圆柱度也就能保证圆度,但反过来不行。

动机的活塞环,控制好活塞环的圆度可保证其密封性,而活塞的圆柱度则对于其在缸套中上下运动的顺畅性至关重要。

四位置公差4.1 平行度()——,指两平面或者两直线平行的程度,即其中一平面(边)相对于另一平面(边)平行的误差最大允许值。

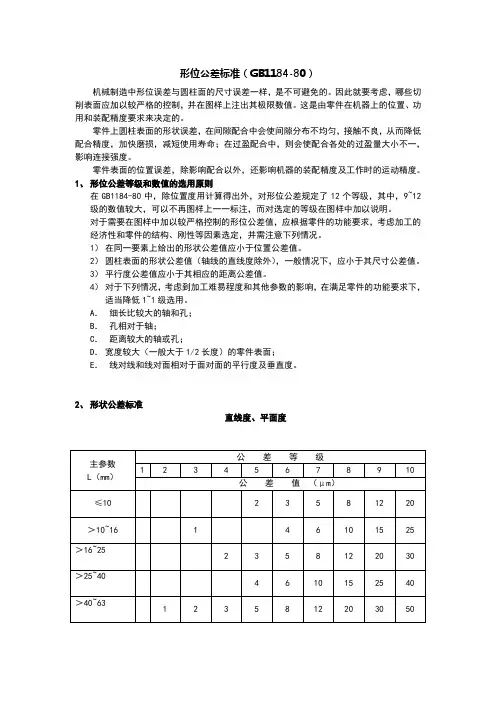

形位公差标准(GB1184-80)

机械制造中形位误差与圆柱面的尺寸误差一样,是不可避免的。

因此就要考虑,哪些切削表面应加以较严格的控制,并在图样上注出其极限数值。

这是由零件在机器上的位置、功用和装配精度要求来决定的。

零件上圆柱表面的形状误差,在间隙配合中会使间隙分布不均匀,接触不良,从而降低配合精度,加快磨损,减短使用寿命;在过盈配合中,则会使配合各处的过盈量大小不一,影响连接强度。

零件表面的位置误差,除影响配合以外,还影响机器的装配精度及工作时的运动精度。

1、形位公差等级和数值的选用原则

在GB1184-80中,除位置度用计算得出外,对形位公差规定了12个等级,其中,9~12级的数值较大,可以不再图样上一一标注,而对选定的等级在图样中加以说明。

对于需要在图样中加以较严格控制的形位公差值,应根据零件的功能要求,考虑加工的经济性和零件的结构、刚性等因素选定,并需注意下列情况。

1)在同一要素上给出的形状公差值应小于位置公差值。

2)圆柱表面的形状公差值(轴线的直线度除外),一般情况下,应小于其尺寸公差值。

3)平行度公差值应小于其相应的距离公差值。

4)对于下列情况,考虑到加工难易程度和其他参数的影响,在满足零件的功能要求下,适当降低1~1级选用。

A.细长比较大的轴和孔;

B.孔相对于轴;

C.距离较大的轴或孔;

D.宽度较大(一般大于1/2长度)的零件表面;

E.线对线和线对面相对于面对面的平行度及垂直度。

2、形状公差标准

直线度、平面度

圆度、圆柱度

3、位置公差标准

平行度、垂直度、倾斜度。

尺寸公差形位公差表面粗糙度

尺寸公差、形位公差和表面粗糙度是机械制造过程中重要的质量指标。

1. 尺寸公差:是设计者为了控制加工后零件的实际尺寸与理想尺寸之间的误差所规定的标准。

它包括上下偏差(最大和最小极限偏差),通常以尺度(如毫米或英寸)或比例(如千分之一)来表示。

尺寸公差的主要目标是确保每个制造的零件都位于理想的尺寸范围内,从而确保其功能和互换性。

2. 形位公差:是用来控制加工后零件的形状和相对位置的标准。

这包括诸如圆柱度、圆度、平行度、垂直度、同轴度等形状公差,以及位置度、轮廓度和对称度等位置公差。

形位公差的主要目标是确保每个零件的形状和相对位置都符合设计要求,从而确保其使用性能和互换性。

3. 表面粗糙度:是用来描述加工表面微观几何特性的参数,如表面的纹理、峰谷深度和间距等。

它主要影响零件的摩擦性能、密封性能和外观质量等。

表面粗糙度通常通过比较样板或使用仪器进行测量。

对于一些高精度和高质量要求的零件,如液压件、密封件和配合件等,表面粗糙度的控制非常重要。

在机械制造过程中,尺寸公差、形位公差和表面粗糙度的控制都是至关重要的。

它们不仅决定了零件的基本精度和质量,还影响了产品的性能、可靠性和成本。

因此,对于制造者来说,理解并掌握这些概念及其之间的关系是非常重要的。

如需了解更多关于这三者的信息,建议查阅机械制造领域相关书籍或咨询专业人士。

一般形位公差摘要:一、概述一般形位公差的概念二、一般形位公差的应用领域三、一般形位公差的分类与表示方法四、一般形位公差的计算与检验五、提高一般形位公差能力的建议正文:一般形位公差是指在零件加工过程中,允许零件各要素间在形状、位置、方向上的偏差范围。

它在机械制造、航空航天、汽车制造等领域的产品设计、加工和检验中具有重要作用。

一般形位公差的应用领域十分广泛,如轴类零件、齿轮、轴承、壳体等,其主要作用是确保零件在使用过程中,各要素间的相对位置和运动关系符合设计要求。

一般形位公差可分为位置公差、方向公差和形状公差三类。

位置公差是指零件各要素在空间位置上的允许偏差;方向公差是指零件各要素在空间方向上的允许偏差;形状公差是指零件各要素在形状上的允许偏差。

这些公差用符号、数字和字母组合表示,具有明确的意义。

在实际应用中,一般形位公差的计算和检验是关键。

计算时,需根据零件的设计要求、加工工艺和检测方法,确定各公差的数值。

检验时,通过测量零件的实际尺寸、形状、位置和方向,与公差要求进行比较,判断零件是否符合设计要求。

为提高一般形位公差能力,以下几点建议可供参考:1.加强理论知识学习,掌握形位公差的基本概念、分类和表示方法。

2.了解各种加工工艺和检测方法,熟悉零件加工过程中可能出现的误差来源,以便合理设定公差。

3.注重实践,多进行实际操作,积累经验,提高公差计算和检验能力。

4.紧跟行业发展趋势,了解新技术、新工艺的应用,不断提升自身技能水平。

总之,掌握一般形位公差的概念、应用、分类、表示方法以及计算与检验方法,对提高零件加工质量和降低成本具有重要意义。

形位公差标准形位公差是机械制造中常用的一种公差,它是用来描述零件上的几何特征与其设计要求之间的偏差。

形位公差标准是指规定了零件上各种几何特征的形状、位置和方向的公差要求的标准。

形位公差标准的制定对于保证零件的装配精度、使用性能和寿命具有重要意义。

形位公差标准的主要内容包括形位公差的表示方法、计算方法、检验方法以及允许偏差的范围等。

在实际的机械制造中,形位公差标准的应用非常广泛,它不仅适用于传统的加工制造领域,也适用于现代的数控加工、3D打印等先进制造技术中。

形位公差标准的表示方法通常采用符号的形式,常见的有位置公差、圆度公差、直线度公差、平面度公差、倾斜度公差等。

这些符号的含义和表示方式在国际标准和国家标准中都有详细的规定,制造企业和技术人员应当熟练掌握这些标准,以便正确理解和应用形位公差标准。

形位公差标准的计算方法是指根据零件的设计要求和实际加工情况,确定各种几何特征的公差数值。

在计算形位公差时,需要考虑到零件的功能要求、加工工艺、材料特性等因素,以确保零件能够满足设计要求并具有良好的装配性能。

形位公差标准的检验方法是指用于检查零件上各种几何特征的形状、位置和方向是否符合设计要求的方法。

常见的检验方法包括使用测量工具进行直接测量、使用光学仪器进行投影测量、使用三坐标测量机进行全尺寸检测等。

在进行形位公差的检验时,需要严格按照标准规定的检验程序和方法进行操作,以确保检验结果的准确性和可靠性。

形位公差标准的允许偏差范围是指在实际加工制造中,零件上各种几何特征的形状、位置和方向与设计要求之间允许存在的偏差范围。

这一偏差范围的确定需要综合考虑零件的功能要求、使用环境、加工工艺等因素,以确保零件能够满足设计要求并具有良好的装配性能。

总之,形位公差标准是机械制造中非常重要的一项标准,它直接关系到零件的装配精度、使用性能和寿命。

制造企业和技术人员应当加强对形位公差标准的学习和应用,以提高零件的加工质量和产品的竞争力。

形位公差的概念-回复形位公差是工程制图中的一个重要概念,它用于描述零件制造过程中存在的尺寸和形状变化。

在工程领域,精确的尺寸和形状控制对于确保零件的功能和性能至关重要。

形位公差的概念和应用有助于确保零件在装配和使用过程中能够达到预期的要求。

形位公差包含两个方面的内容:形状公差和位置公差。

形状公差描述了零件的实际形状与理论形状之间的差异,而位置公差则描述了零件上的特定特征相对于其他特征的位置偏差。

形状公差和位置公差的组合可以提供对零件外观、尺寸和功能的全面控制。

形位公差的概念源于国际标准化组织(ISO)和美国国家标准协会(ANSI)颁布的国际标准和国家标准,如ISO 1101和ASME Y14.5。

这些标准规定了形位公差的符号、表示方法和计算方法,以便在设计、制造和检验过程中进行一致性和标准化的应用。

形位公差的主要目的是确保零件在装配和使用过程中能够达到预期的要求。

它可以帮助设计师选择合适的加工方法和工艺,以减少制造成本和提高产品质量。

形位公差还可以提供一种有效的设计方法,以确保零件在不同情况下的可互换性和可组装性。

此外,形位公差还可以提供对零件装配和间隙配合的控制,以确保零件之间的配合精度和相对位置的一致性。

形位公差的应用需要设计人员具备一定的知识和技能。

首先,设计人员需要了解不同特征之间的相互关系,并能够根据功能需求和制造能力确定适当的公差。

其次,设计人员需要掌握形位公差的计算方法和数学模型,以便能够准确地描述零件的形状和位置要求。

最后,设计人员需要了解不同制造工艺和加工方法对形位公差的影响,以便在设计过程中作出合适的选择。

形位公差的应用还需要其他相关人员的参与和协调。

制造工程师需要根据设计要求选择适当的加工方法和工艺,并确保零件在制造过程中能够达到形位公差的要求。

检验人员需要使用合适的测量设备和方法,以验证零件的形状和位置是否符合要求。

此外,供应商和客户也需要相互协作,以确保形位公差的一致性和可靠性。

形位公差详解1.直线度直线度,即通常所说的平直程度,表示零件上的直线要素实际形状保持理想直线的状况。

直线度公差是实际线对理想直线所允许的最大变动量。

▲图样示例1:在给定平面内,公差带必须在距离为0.1mm的两平行直线间的区域。

▲图样示例2:如果在公差值前加注记号φ、则公差带必须在直径0.1mm的圆柱面内的区域。

2.平面度平面度,即通常所说的平整程度,表示零件的平面要素实际形状,保持理想平面的状况。

平面度公差是实际表面对理想平面所允许的最大变动量。

▲图样示例:公差带是位于距离0.08mm的两个平行平面之间的区域。

3.圆度圆度,即通常所说的圆整程度,表示零件上圆的要素实际形状与其中心保持等距的状况。

圆度公差是在同一截面上,实际圆对理想圆所允许的最大变动量。

▲图样示例:公差带必须在同一正截面上,半径差为公差值0.03mm的两个同心圆之间的区域。

4.圆柱度圆柱度是表示零件上圆柱面外形轮廓上的各点,对其轴线保持等距状况。

圆柱度公差是实际圆柱面对理想圆柱面所允许的最大变动量。

▲图样示例:公差带是半径差为公差值0.1mm的两个同轴圆柱面之间的区域。

5.线轮廓度线轮廓度是表示在零件的给定平面上,任意形状的曲线,保持其理想形状的状况。

线轮廓度公差是指非圆曲线的实际轮廓线的允许变动量。

▲图样示例:公差带是由包络一系列直径为公差0.04mm的圆的两包络线之间的区域。

诸圆的圆心位于具有理论正确几何形状的线上。

6.面轮廓度面轮廓度是表示零件上的任意形状的曲面,保持其理想形状的状况。

面轮廓度公差是指非圆曲面的实际轮廓线,对理想轮廓面的允许变动量。

▲图样示例:公差带是由包络一系列直径为0.02mm的球的两条包络线之间,诸球的中心理论上应位于理论正确几何形状的面上。

7.平行度平行度,即通常所说的保持平行的程度,表示零件上被测实际要素相对于基准保持等距离的状况。

平行度公差是被测要素的实际方向,与基准相平行的理想方向之间所允许的最大变动量。

形位公差符号及含义

形位公差是用来估算尺寸公差的重要工具,它涉及到几何形位和尺寸的描述。

形位公差是一种强制性规定,影响我们制作零件的过程,以及零件在组装成整体后能否正确运行。

一般来说,形位公差符号是一个数字,表示尺寸偏离直线或面的距离。

此外,形位公差也可以表示轴线、面和曲面之间的相对位置关系。

形位公差符号可以用来表示三种不同类型的尺寸公差:1)基本尺寸公差;2)尺寸、形位或副面公差;3)定位公差。

首先,基本尺寸公差的符号是一个数字,表示尺寸的变化范围。

它一般用来定义零件的一些基本特征,比如轴长、轴直径、平行度和板厚。

例如,在轴的基本尺寸公差中,一个符号“H7”表示该轴的直径可以在7毫米以内进行必要的变化。

其次,尺寸、形位或副面公差是用来定义两个参考点之间相互大小关系的公差。

它们涉及到零件两边的尺寸和形位,或者是两个关联的副面。

例如,在两个副面之间的形位公差中,符号“H11/c”表示两个副面的尺寸差的范围是11毫米以内,且形位垂直性为c角度。

最后,定位公差是用来定义零件各种特征和它们之间的精确位置关系的公差。

它既可以表示两个基本特征之间的相对位置,也可以表示一个特征和参考面之间的相对位置。

例如,在一个定位公差中,一个符号“H11/f”代表某个特征与参考面之间的距离在11毫米以内,其精度可以误差0.5毫米。

形位公差的正确使用,是实现不同零件的成功组装的关键。

因此,

必须特别重视形位公差的符号的识别,并准确理解它们表示的实际意义。

只有掌握了形位公差符号及其相应的含义,才能保证零件的特性和尺寸的质量,并保证零件的组装精度。

形位公差标准(GB1184-80)机械制造中形位误差与圆柱面的尺寸误差一样,是不可避免的。

因此就要考虑,哪些切削表面应加以较严格的控制,并在图样上注出其极限数值。

这是由零件在机器上的位置、功用和装配精度要求来决定的。

零件上圆柱表面的形状误差,在间隙配合中会使间隙分布不均匀,接触不良,从而降低配合精度,加快磨损,减短使用寿命;在过盈配合中,则会使配合各处的过盈量大小不一,影响连接强度。

零件表面的位置误差,除影响配合以外,还影响机器的装配精度及工作时的运动精度。

1、形位公差等级和数值的选用原则在GB1184-80中,除位置度用计算得出外,对形位公差规定了12个等级,其中,9~12级的数值较大,可以不再图样上一一标注,而对选定的等级在图样中加以说明。

对于需要在图样中加以较严格控制的形位公差值,应根据零件的功能要求,考虑加工的经济性和零件的结构、刚性等因素选定,并需注意下列情况。

1)在同一要素上给出的形状公差值应小于位置公差值。

2)圆柱表面的形状公差值(轴线的直线度除外),一般情况下,应小于其尺寸公差值。

3)平行度公差值应小于其相应的距离公差值。

4)对于下列情况,考虑到加工难易程度和其他参数的影响,在满足零件的功能要求下,适当降低1~1级选用。

A.细长比较大的轴和孔;B.孔相对于轴;C.距离较大的轴或孔;D.宽度较大(一般大于1/2长度)的零件表面;E.线对线和线对面相对于面对面的平行度及垂直度。

2、形状公差标准直线度、平面度主参数L(mm)公差等级12345678910公差值(μm)≤100.20.40.8 1.223581220>10~160.250.51 1.5 2.546101525>16~250.30.6 1.22358122030>25~400.40.8 1.5 2.54610152540>40~630.51235812203050>63~1000.6 1.2 2.5461015254060>100~1600.8 1.53581220305080>160~25012461015254060100>250~400 1.2 2.5581220305080120>400~630 1.5361015254060100150>630~10002481220305080120200>1000~16002.551015254060100160250>361220305080120200300>2500~40004815254060100150250400圆度、圆柱度主参数d (mm)公差等级012345678910公差值(μm)≤30.10.20.30.50.8 1.2234610>3~50.10.20.40.61 1.5 2.545812>6~100.120.250.40.61 1.5 2.546915>10~180.150.30.50.8 1.223581118>18~300.20.40.61 1.5 2.54691321>30~500.250.50.61 1.5 2.547111625>50~800.30.60.8 1.22358131930>80~1200.40.81 1.5 2.54610152235>120~1800.61 1.22 3.55812182540>180~2500.8 1.223 4.571014202946> 1.0 1.6 2.54681216233252>315~4001.2235791318253657>400~5001.52.54681015202740633、位置公差标准平行度、垂直度、倾斜度主参数L,d(mm)公差等级12345678910公差值(μm)≤100.40.8 1.535812203050>10~160.512461015254060>16~250.6 1.2 2.5581220305080>25~400.8 1.5361015254060100>40~6312481220305080120>63~100 1.2 2.551015254060100150>100~160 1.5361220305080120200>160~25024815254060100150250>250~400 2.551020305080120200300>400~6303612254060100150250400>630~10004815305080120200300500>1000~1600510204060100150250400600>1600~2500612255080120200300500800>2500~400081530601001502504006001000>4000~6300102040801202003005008001200>6300~1000012255010015025040060010001500同轴度、对称度、圆跳动和全跳动主参数L,d(mm)公差等级12345678910公差值(μm)≤10.40.61 1.5 2.546101525>1~30.40.61 1.5 2.546102040>3~60.50.8 1.22358122550>6~100.61 1.5 2.54610153060>10~180.8 1.2235812204080>18~301 1.5 2.54610152550100>30~50 1.2235812203060120>50~120 1.5 2.5461015254080150>120~250235812203050100200>250~500 2.5461015254060120250>500~8003581220305080150300>800~1250461015254060100200400>581220305080120250500 1250~2000>61015254060100150300600 2000~3150>81220305080120200400800 3150~5000>10152540601001502505001000 5000~8000>12203050801202003006001200 8000~10000。

标注公差、基本偏差、配合、基准制和形位公差1.标准公差和基本偏差为便于生产,实现零件的互换性及满足不同的使用要求,国家标准《极限与配合》规定了公差带由标准公差和基本偏差两个要素组成。

标准公差确定公差带的大小,而基本偏差确定公差带的位置。

1)标准公差(IT)标准公差的数值由基本尺寸和公差等级来决定。

其中公差等级是确定尺寸精确程度的标记。

标准公差分为20级,即IT01,IT0,IT1,…,IT18。

其尺寸精确程度从IT01到IT18依次降低。

标准公差的具体数值见有关标准。

2)基本偏差基本偏差是指在标准的极限与配合中,确定公差带相对零线位置的上偏差或下偏差,一般指靠近零线的那个偏差。

当公差带在零线的上方时,基本偏差为下偏差;反之,则为上偏差。

基本偏差共有28个,代号用拉丁字母表示,大写为孔,小写为轴。

从基本偏差系列图中可以看出:孔的基本偏差A~H和轴的基本偏差k~zc为下偏差;,孔的基本偏差K~ZC和轴的基本偏差a~h为上偏差,JS和js的公差带对称分布于零线两边、孔和轴的上、下偏差分别都是+IT/2、-IT/2。

基本偏差系列图只表示公差带的位置,不表示公差的大小,因此,公差带一端是开口,开口的另一端由标准公差限定。

基本偏差和标准公差,根据尺寸公差的定义有以下的计算式:ES=EI+IT 或EI=ES-IT ei=es-IT或es=ei+IT孔和轴的公差带代号用基本偏差代号与公差带等级代号组成。

2.配合基本尺寸相同的、相互结合的孔和轴公差带之间的关系,称为配合。

根据使用要求的不同,孔和轴之间的配合有松有紧,因而国标规定配合种类:1)间隙配合孔与轴装配时,有间隙(包括最小间隙等于零)的配合。

孔的公差带在轴的公差带之上。

2)过渡配合孔与轴装配时,可能有间隙或过盈的配合。

孔的公差带与轴的公差带互相交叠。

3)过盈配合孔与轴装配时有过盈(包括最小过盈等于零)的配合。

孔的公差带在轴的公差带之下。

3.基准制在制造配合的零件时,使其中一种零件作为基准件,它的基本偏差一定,通过改变另一种非基准件的基本偏差来获得各种不同性质配合的制度称为基准制。

山东省轻工工程学校教案

【复习】

1.行为误差的检测原则?

【导入】

要素的实际状态是由要素的尺寸和形位误差综合作用的结果,因此在设计和检测时需要明确形位公差与尺寸公差之间的关系。

*公差原则:处理形状公差或位置公差与尺寸公差之间关系而确立的原则。

*公差原则有独立原则;相关原则

【新课内容】

一、有关公差原则的基本概念

1、作用尺寸和关联作用尺寸

(1)作用尺寸:单一要素的作用尺寸简称作用尺寸MS。

是实际尺寸和形状误差的综合结果。

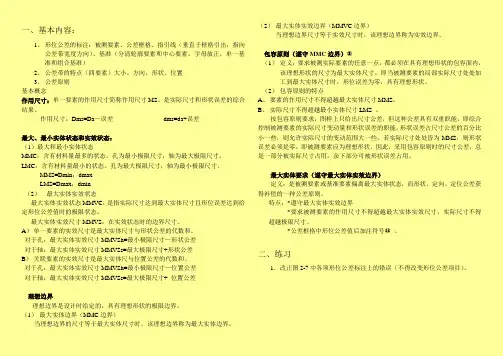

在被测要素的给定长度上,与实际内表面(孔)体外相接的最

大理想面,或与实际外表面(轴)体外相接的最小理想面的直

径或宽度,称为体外作用尺寸,即通常所称作用尺寸。

对于单

一被测要素,内表面(孔)的(单一)体外作用尺寸以D fe’表

示;外表面(轴)的(单一)体外作用尺寸以d fe表示。

在被测要素的给定长度上,与实际内表面(孔)体内相接的最

小理想面,或与实际外表面(轴)体内相接的最大理想面的直

径或宽度,称为体内作用尺寸。

对于单一被测要素,内表面(孔)的(单一)体内作用尺寸以

D fi表示,外表面(轴)的(单一)体内作用尺寸以d fi表示,

如图2-31所示。

(2)关联作用尺寸:关联要素的作用尺寸简称关联作用尺寸,是实际尺寸和位置误差的综合结果。

它是指假想在结合面的全长上与实际孔内接(或与实际轴外接

的最大(或最小)理想轴(或理想孔)的尺寸,且该理想轴(或

理想孔)必须与基准A保持图样上给定的几何关系。

2、最大、最小实体状态和最大、最小实体实效状态

(1)最大和最小实体状态

MMC:含有材料量最多的状态。

孔为最小极限尺寸;轴为最

大极限尺寸。

LMC:含有材料量最小的状态。

孔为最大极限尺寸;轴为最小

极限尺寸。

MMS=D min;d max

LMS=D max;d min

(2)最大、最小实体实效状态

最大实体实效状态MMVC:是指实际尺寸达到最大实体尺寸且形位误差达到给定形位公差值时的极限状态。

最大实体实效尺寸MMVS:在最大实体实效状态时的边界尺寸。

A)单一要素的最大实体实效尺寸是最大实体尺寸与形状公差的代数和。

对于孔:最大实体实效尺寸MMVS h=最小极限尺寸—形状公

差。