电炉钛渣碱浸除硅、铝与碱浸渣的预氧化焙烧动力学

- 格式:pdf

- 大小:555.29 KB

- 文档页数:9

电炉钛渣氧化—还原浸出除杂制备富钛料的研究钛铁矿电炉熔炼生产的钛渣占到富钛料的70%以上,主要因其工艺流程短、产能大,三废量小,在国内外得到广泛应用。

但钛渣杂质含量高,不能满足氯化法生产钛白对原料的要求,需对钛渣进行富集提纯。

本文以攀钢电炉钛渣为原料,综合运用冶金热力学和动力学原理及扫描电镜、X-射线衍射、X-射线荧光光谱、粒度分析仪等现代检测技术手段,对攀钢电炉钛渣的矿物学特征及氧化-还原、酸浸、碱浸行为进行了系统研究,开发出了基于氧化-还原改变钛渣矿物结构,酸浸、碱浸除杂制备富钛料的新工艺。

论文主要结论如下:(1)攀钢电炉钛渣Ti02的含量为72.84%,Fe、Si、Mg、Al、Ca等杂质含量较高,其中CaO+MgO达6.99%。

主要物相为黑钛石和硅酸盐,硅酸盐呈长条状嵌布在黑钛石中。

黑钛石化学组成为:(Fe0.143Mn0.020Mg0.171)·(Ti1.212Al0.184)2O5,杂质Mg、Al、Fe、Mn主要固溶在黑钛石中。

(2)钛渣氧化焙烧研究表明,1000℃氧化焙烧,低价Ti氧化为TiO2,低价Fe氧化为Fe2O3、Fe2TiO5。

主要物相组成为:Fe2TiO5-MgTi2O5固溶体、金红石、硅酸盐、SiO2、赤铁矿。

SEM和XRD分析表明,高温氧化破坏了黑钛石的结构,部分硅酸盐分解生成游离态SiO2,Fe在钛渣颗粒边缘有明显汇聚。

(3)钛渣氧化动力学表明,钛渣氧化过程符合未反应核模型。

695K~800K,钛渣氧化过程受界面化学反应控制;800K~1050K,为界面化学反应和内扩散混合控制;1000K~1200K,氧化作用受氧通过产物层的扩散过程控制。

(4)氧化钛渣还原焙烧研究表明,还原温度低于800℃,物相组成为:金红石、FeTi2O5-MgTi2O5固溶体、SiO2、硅酸盐;还原温度在800℃~900℃,物相组成为:金红石、钛铁矿、FeTi2O5-MgTi2O5固溶体、SiO2、硅酸盐;还原温度高于900℃,物相组成为:金红石、黑钛石、SiO2、硅酸盐。

苏打焙烧钛渣酸浸除杂实验研究杨志鸿;宋群玲;李永佳;李瑛娟【摘要】钛精矿采用电炉熔炼产出的钛渣TiO2质量分数不高,远远达不到氯化法钛白和海绵钛生产对原料的要求.由于钛渣中的黑钛石(Me3 O5,Me=Ti、Fe、Mg、Mn等)组分无法直接被稀酸溶解,经苏打焙烧处理后,黑钛石固溶体结构被破坏,稀盐酸在一定条件下便可溶解其中的Ca、Fe、Mg、Mn、Al、Si等杂质.采用苏打焙烧—酸浸除杂—煅烧工艺处理电炉钛渣,重点考察了盐酸浓度、酸浸温度、酸浸时间、搅拌强度对苏打焙烧钛渣酸浸除杂效果的影响.通过实验,得到了最佳工艺参数:盐酸质量浓度20%、酸浸温度110℃、酸浸时间1.5 h,搅拌强度350 r/min.在最佳工艺条件下,除杂效果最好,获得的酸浸产物煅烧后TiO2质量分数可达95.33%.【期刊名称】《昆明冶金高等专科学校学报》【年(卷),期】2018(034)003【总页数】6页(P7-12)【关键词】钛渣;苏打焙烧;酸浸除杂【作者】杨志鸿;宋群玲;李永佳;李瑛娟【作者单位】昆明冶金高等专科学校冶金材料学院, 云南昆明650033;昆明冶金高等专科学校冶金材料学院, 云南昆明650033;昆明冶金高等专科学校冶金材料学院, 云南昆明650033;昆明冶金高等专科学校冶金材料学院, 云南昆明650033【正文语种】中文【中图分类】TF111.3云南钛资源丰富,比四川攀西地区矿物组合简单,是生产钛渣的优质原料,但企业采用传统电炉熔炼法制备的钛渣,一般TiO2 质量分数为60%~75%,品位低,不适合用作四氯化钛、氯化法钛白和海绵钛的生产原料[1-3]。

因此,需深入研究提高这一类富钛料的TiO2质量分数。

结合云南武定地区的钛渣物相组成[4-5],实验发现通过苏打焙烧—酸浸除杂—煅烧处理后钛渣的TiO2质量分数得到显著提高[6-8]。

钛渣中加入一定量的苏打并在适当温度条件下焙烧,使钛渣中难溶于稀酸的黑钛石固溶体转变为易溶于稀酸的物质,进而通过稀盐酸酸浸除杂获得高品质的富钛料,高钛渣的化学成分标准如表1所示。

攀枝花学院Panzhihua University碱法钛白生产工艺实验方案一.实验目的1.验证高钛渣碱浸过程中钛、铁是否能够被浸取进入溶液相并测定被浸取入液的钛、铁的比率。

2.全面研究高钛渣中钛、铁、硅、铝四种主要成分在碱浸过程中的行为。

3.获得碱法钛白产物,并优化其工艺,提高最终产物中的钛含量。

二.实验原理高钛渣主要成分是钛、铁、硅、铝化合物,其中硅、铝可以比较容易地为碱所溶解,因此可以通过碱浸法除去高钛渣中的硅和铝,并且也方便进行硅和铝的回收。

高钛渣在氢氧化钠中的反应:TiO2+2NaOH=Na2TiO3+H2O。

对于铁,已有研究表明,在常规的碱浸条件下铁是可以被浸出的,但至于有多少数量的铁能够被碱浸出来,还没有一个明确的结论。

钛能够和碱反应是毋庸置疑的,但是钛是否能够被浸取入液虽然有实验证据,但尚不能确认。

三.实验药品、仪器、装置试剂:高钛渣、蒸馏水、盐酸、硫酸、碳酸氢钠、焦硫酸钾、二氧化钛、铝箔、二安替比林甲烷、氢氧化钠、硫酸高铁铵、抗坏血酸、高锰酸钾、硫氰酸钠仪器:电子天平、不锈钢杯200ml、500ml各一个,电炉、真空抽滤机、滤布、烘箱、电子温度计、烧杯及表皿、机械搅拌器、电炉、剪刀、普通瓷坩埚、锥形瓶、滴定管架、马弗炉、分光光度计四.实验步骤(1)高温碱浸1.用电子天平准确称量高钛渣10g。

(本组碱浸液固比为13:1)。

2.取氢氧化钠132g于烧杯,再加68g蒸馏水(1g/ml),配制成66%氢氧化钠溶液200g,并量出体积,加于不锈钢杯中。

3.启动搅拌和加热,同时往不锈钢杯中加入高钛渣,加完开始计时。

4.保持温度在水沸腾温度76min,期间适时补水,使体系体积不致浓缩太多。

5.将滤布(预先称出干布质量)垫于布氏漏斗,用真空泵真空抽滤。

得碱浸渣、碱浸液,并量出碱浸液体积。

6.称出湿渣质量。

7.取少量湿渣(约0.5克),准确称出其质量(扣除滤布质量),80℃烘干,称出干渣质量,以估算渣中夹带溶液体积(按水计)并以此干渣分析碱浸渣的含钛量。

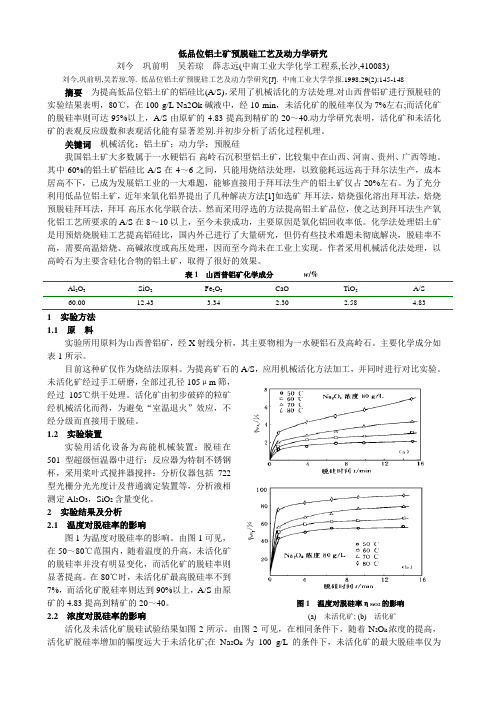

低品位铝土矿预脱硅工艺及动力学研究刘今巩前明吴若琼薛志远(中南工业大学化学工程系,长沙,410083) 刘今,巩前明,吴若琼,等. 低品位铝土矿预脱硅工艺及动力学研究[J]. 中南工业大学学报.1998,29(2):145-148摘要为提高低品位铝土矿的铝硅比(A/S),采用了机械活化的方法处理.对山西普铝矿进行预脱硅的实验结果表明,80℃,在100 g/L Na2Ok碱液中,经10 min,未活化矿的脱硅率仅为7%左右;而活化矿的脱硅率则可达95%以上,A/S由原矿的4.83提高到精矿的20~40.动力学研究表明,活化矿和未活化矿的表观反应级数和表观活化能有显著差别.并初步分析了活化过程机理。

关键词机械活化;铝土矿;动力学;预脱硅我国铝土矿大多数属于一水硬铝石-高岭石沉积型铝土矿,比较集中在山西、河南、贵州、广西等地。

其中60%的铝土矿铝硅比A/S在4~6之间,只能用烧结法处理,以致能耗远远高于拜尔法生产,成本居高不下,已成为发展铝工业的一大难题,能够直接用于拜耳法生产的铝土矿仅占20%左右。

为了充分利用低品位铝土矿,近年来氧化铝界提出了几种解决方法[1]如选矿-拜耳法,焙烧强化溶出拜耳法,焙烧预脱硅拜耳法,拜耳-高压水化学联合法。

然而采用浮选的方法提高铝土矿品位,使之达到拜耳法生产氧化铝工艺所要求的A/S在8~10以上,至今未获成功,主要原因是氧化铝回收率低。

化学法处理铝土矿是用预焙烧脱硅工艺提高铝硅比,国内外已进行了大量研究,但仍有些技术难题未彻底解决,脱硅率不高,需要高温焙烧、高碱浓度或高压处理,因而至今尚未在工业上实现。

作者采用机械活化法处理,以高岭石为主要含硅化合物的铝土矿,取得了很好的效果。

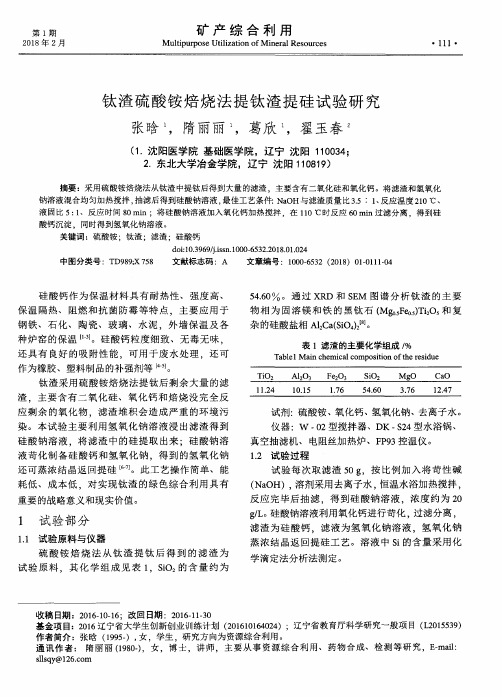

表1山西普铝矿化学成分w/%Al2O3SiO2Fe2O3CaO TiO2A/S60.00 12.43 3.34 2.30 2.58 4.831实验方法1.1原料实验所用原料为山西普铝矿,经X射线分析,其主要物相为一水硬铝石及高岭石。

高钛高炉渣酸浸液沸腾水解制备偏钛酸的过程动力学研究摘要:攀枝花钢铁厂高炉冶炼产生的水淬高钛高炉渣经浓硫酸焙烧、稀硫酸浸取后获得富含Ti4+的浸取液,通过沸腾水解法可将浸取液中的可溶性Ti4+转化成H2TiO3沉淀。

为探究酸浸液沸腾水解制备H2TiO3的过程动力学行为,研究了底液pH和水解温度在不同反应时间下对Ti4+水解率的影响,并采用Avrami模型和生长动力学模型模拟水解过程,结果显示Ti4+的水解过程更符合Avrami动力学模型,证明H2TiO3的形成速率主要由颗粒形核过程控制。

通过Arrhenius方程拟合计算得到的水解反应的表观活化能为197 930 J/mol,并获得了水解过程的半经验式动力学方程。

关键词:高钛高炉渣;酸浸液;沸腾水解;偏钛酸;动力学0 引言攀枝花钢铁厂在利用钒钛磁铁矿炼铁的同时会产生一种TiO2质量分数在18%~22%的工业固体废弃物——高钛高炉渣。

当前我国对高炉渣主要采取渣场堆积的方式处理,此方法存在占地面积大、污染环境、对周围人畜健康会造成潜在威胁等问题。

因此,探寻高钛高炉渣的有效处理方式很有必要。

高钛高炉渣中钛含量较高,在资源化过程中很难直接用于建筑材料,因此相较于将高钛高炉渣整体用作制备某种材料的原料而言,我国学者对高钛高炉渣的研究主要集中在更有研究意义和经济价值的提钛利用方面。

提钛工艺中的硫酸法提钛,因其工艺技术成熟、反应稳定易控制、操作简单、可以同时提取多种有价组分[7],特别是对钛具有较高的提取率,而迅速成为研究的热点。

采用硫酸处理高钛高炉渣,可将渣中的固相Ti转化为可溶的Ti4+,对于含Ti4+的酸浸液,可以采取沸腾水解的方法实现钛的沉淀。

而Ti4+的水解沉淀过程则是分离提取Ti4+的决定性步骤,适宜的水解条件可以最大化促进Ti4+转化成偏钛酸并保证反应产物具有良好的粒子性能,以实现后续固液相的高效过滤分离。

因此,探究适宜的水解条件从而提高水解率和保证水解产物的质量,对于实现高钛高炉渣中Ti的高效提取与利用,达到废物处理与资源化利用的双重目的具有重要意义。

2010年6月 The Chinese Journal of Process Engineering June 2010收稿日期:2010−03−04,修回日期:2010−05−26作者简介:路辉(1982−),男,河南省周口市人,硕士研究生,从事钛资源深度利用研究;谢刚,通讯联系人,E-mail: gangxie@.电炉钛渣碱浸除硅、铝与碱浸渣的预氧化焙烧动力学路 辉1, 谢 刚2, 俞小花1, 谢红艳1(1. 昆明理工大学冶金与能源工程学院,云南 昆明 650093;2. 云南冶金集团技术中心,云南 昆明 650031)摘 要:采用碱浸除杂−预氧化焙烧−活化改性−高压酸浸工艺处理云南地区电炉钛渣,制备高品位人造金红石. 研究了电炉钛渣碱浸除硅、铝的机理,考察了搅拌速率、粒度、温度、NaOH 浓度、液固质量比、浸出碱试剂单因素对浸出率的影响,SiO 2与Al 2O 3浸出率高达75%和50%;正交实验结果表明,NaOH 浓度为1.5 mol/L 、液固质量比为8、温度为沸腾温度(92.7℃)、浸出时间为1 h 的条件下,浸出效果较理想;通过碱浸渣预氧化,有60%的TiO 2以金红石形态析出,且在低于700℃下过程受界面化学反应控制,扩散较快,表观活化能为31 kJ/mol/, 850℃下过程受扩散控制,随空气流量增大氧化率提高.关键词:电炉钛渣;NaOH 浸出;氧化焙烧;预氧化;动力学中图分类号:TF803.21 文献标识码:A 文章编号:1009−606X(2010)03−0513−091 前 言钛白是一种重要的化工产品,是最佳的白色颜料,广泛应用于涂料、塑料、造纸、化纤与橡胶等行业[1]. 根据用途不同,钛白可制成金红石型(R-TiO 2),也可制成锐钛矿型(A-TiO 2). 现行的钛白工业主要有硫酸法与氯化法两种生产方法[2,3],其中硫酸法既能生产金红石型钛白,也能生成锐钛矿型钛白,而氯化法只能生成金红石型钛白[4]. 目前世界上90%以上的钛矿用于生产钛白[5],约有4%∼5%用于生产金属钛,其余用于制造电焊条、合金、碳化物、陶瓷、玻璃和化学品等[6]. 随着钛工业的发展,天然金红石资源日益枯竭,迫使人们利用储量丰富的钛铁矿资源制取钛含量较高的富钛料(人造金红石与高钛渣),以满足生产钛白的要求.早期硫酸法制取钛白采用的原料为品位较低的钛铁矿,存在酸耗量大、副产品(FeSO 4⋅7H 2O)多、不溶固溶体杂质增加与废酸难治理等问题[7]. 后来很多生产厂家用酸溶性钛渣替代钛铁矿生产钛白,污染减少、流程缩短、产能提高[8],但该法的环境污染程度仍然不容忽视,且所制钛白质量有欠缺,因此该法开始慢慢萎缩,氯化法市场不断壮大. 但氯化法对原料要求较苛刻,除较高的钛品位外,还限制MgO+CaO<1.5%[9]. 除上述两种方法外,中国科学院过程工程研究所首次提出亚熔盐法钛清洁冶金新工艺,可在低温下高效选择转化钛,其余元素则进入渣相与亚熔盐体系分离,原料可以是钛铁矿也可以是钛渣,适应性较强,通过EDTA 或TBP 萃取分离Fe 3+与TiO 2,能制备出钛酸盐晶须与金红石型钛白[10−13]. 由此可以看出,经济合理地制备富钛料对钛白工业的发展具有前瞻性战略意义.中国钛白粉产量位居世界第二,但主要是低档次的钛白粉,消耗了大量的富钛料[14],这种不合理的工艺方法和产业格局有待改进. 加拿大QIT 公司以酸溶性钛渣为原料,采用氧化−还原−盐酸加压浸出工艺制取高品位钛渣(Up-grade Slag, UGS)作为生产钛白的原料[15,16],对制备高品质钛白具有重要意义. 目前该公司已建设了两条生产线,实现了UGS 的工业化生产,但其技术对外严格保密. 对于我国这样一个钛白生产大国,深入研究由电炉钛渣制备高品位钛渣,为生产高品质钛白提供优良的原料十分必要.云南地区钛矿储藏丰富,且为较优质的钛资源,其显著特点是钛铁氧化物总量(FeO+Fe 2O 3+TiO 2)>95%,硅、铝含量高,钙、镁含量相对较低,该地区的钛精矿与电炉钛渣是应用前景较好的钛资源. 由于钛矿中硅、铝含量高,导致电炉还原钛渣含大量硅、铝等杂质. 本研究针对云南地区钛精矿,首次提出对电炉钛渣采用碱浸除杂−预氧化焙烧−活化改性−高压酸浸工艺路线制备高品位人造金红石,可制备出适合氯化法生产钛白的高品位人造金红石原料. Mazzocchitti 等[17]研究了用苛性碱液浸取钛铁矿中硅与铝的工艺方法,但该法具有碱耗较大、浸出时间长,浸出率低等缺点. 尽管部分牌号的钛白产品要求含一定量硅与铝,但含量有严格规定,由于云南地区钛资源的典型特点,除去其中含量较高的硅、铝十分必要,能减轻下阶段高温改性与高压酸浸除杂的负担. 付自碧[18]、周晓东[19]认为预氧化工艺不但能使钛渣中低价钛转化为高价钛,增加钛渣的活性,还能使铁向矿粒表面迁移. 所以本工作侧重研究了碱浸的机理、工艺条件与碱浸渣高温氧化动力学.2 实 验云南地区电炉钛渣主要由黑钛石固溶体(Ti 3O 5固溶体)与塔基洛夫石(Ti 2O 3固溶体)构成,同时含部分锐钛矿型、少量金红石型TiO 2,硅、铝等杂质元素含量较高. 电炉钛渣内部矿物相互溶解,形成较复杂的固溶体:m [(Ti, Fe, Mg, Mn)⋅O ⋅TiO 2] n [(Ti, Al, Cr)2O 3⋅TiO 2][17]. 2.1 实验原理 2.1.1 NaOH 碱浸电炉钛渣中的硅、铝只有很少部分以游离态SiO 2和Al 2O 3形态存在,大部分以复杂的硅酸盐体系或铝硅酸盐体系存在,发生的化学反应较为复杂,反应式如下:Al 2O 3(s)+2NaOH (aq)+3H 2O=2Al(OH)4−(aq)+2Na +(aq), (1)2SiO 2(s)+NaOH (aq)+H 2O=Na +(aq)+2Si(OH)3−(aq), (2)Al 2O 3⋅2SiO 2⋅2H 2O (s)+2NaOH (aq)+5H 2O=2Al(OH)4−(aq)+2Si(OH)4(aq)+2Na +(aq), (3) (Mg,Fe)2SiO 4+2NaOH+H 2O=Na 2SiO 3+2(Mg)Fe(OH)2↓, (4) Al 4Ti 2SiO 4+6NaOH+9H 2O=2H 4TiO 4+4NaAl(OH)4+Na 2SiO 3. (5)复杂的硅酸盐与铝酸盐体系还可能发生如下化学反应:x NaAlO 2(aq)+y Na 2SiO 3(aq)+(y +z )H 2O=Na x [(AlO 2)x (SiO 2)y ]⋅z H 2O+2y NaOH (aq). (6)2.1.2 碱浸渣高温焙烧预氧化该过程主要是低价钛氧化为Ti 4+及其他物质的氧化过程,化学反应与吉布斯自由能见表1.表1 碱浸钛渣氧化焙烧过程的化学反应与吉布斯自由能方程Table 1 Chemical reactions and Gibbs energy equations of alkali leaching titanium slag in the roasting processNo. Chemical reaction equation Gibbs equation ∆G o 1073 K (kJ)(1) 2Ti 2O 3+O 2=4TiO 2 ∆G T =−754909.8+185.831T −560 (2) 2Ti 3O 5+O 2=6TiO 2∆G o T =−736235.6+161.58T −563 (3) 2FeS+3O 2=2FeO+2SO 2 ∆G o T =−955342.9+181.149T −761 (4) 4FeS+7O 2=4SO 2+2Fe 2O 3 ∆G o T =−2440826.8+533.065T −1900 (5) 3FeS+5O 2=3SO 2+Fe 3O 4 ∆G o T =−1709923.3+332.956 T −1350 (6) 2MnS+3O 2=2SO 2+2MnO ∆G o T =−938940.0+166.014T −761 (7) TiS+2O 2=SO 2+TiO 2 ∆G o T =−967417.0+166.161T −789 (8) TiC+2O 2= TiO 2+CO 2 ∆G o T =−1150088.2+163.886T −974 (9) 2C+O 2=2CO ∆G o T =−223426-175.31T −411 (10) C+O 2=CO 2∆G o T =−394133-0.84T−395 (11) 6FeO+O 2=2Fe 3O 4 ∆G o T =−588026.6+192.684T −381 (12) 4Fe 3O 4+O 2=6Fe 2O 3 ∆G o T =−457379.4+317.308T −117 (13) Mn+1/2O 2=MnO ∆G o T =−771751.0+148.631T −612 (14) Fe+1/2O 2=FeO ∆G o T =−125860+31.92T−91 (15) 2V+5/2O 2=V 2O 5∆G o T =−2937329.0+697.126T−2190表2 电炉钛渣的化学成分与粒度分布Table 2 Chemical composition and size distribution of electro-titanium slagComponent Content (%, ω) Diameter (µm) Distribution (%, ω)TiO 2 75.24 >830 0.56 Ti 2O 3 18.37 830∼180 44.64 ΣFe 9.75 180∼150 12.66 SiO 2 8.72 150∼120 0.18 Al 2O 3 3.02 120∼96 16.44 MgO 1.53 96∼80 2.85 CaO 0.33 80∼75 1.01 V 2O 5 0.54 <75 21.66 As 2O 3 0.35 MnO 2 0.28 S 0.053 P 0.023 C 0.0612.2 实验原料NaOH 为分析纯试剂. 电炉钛渣由云南武定某冶炼厂提供,其化学成分与粒度分布如表2所示,可以看出,电炉钛渣钛品位相对较高,钙、镁含量较低(MgO+CaO <1.9%),硅、铝含量较高(SiO 2+Al 2O 3>11%), 硫、磷、碳含量较低;该钛渣粒度分布不均,大部分集中在830∼180 µm 与<75 µm. 由电炉钛渣XRD 图谱与电镜扫描照片(图1)可以看出,钛在电炉钛渣中主要以锐钛矿形态存在,同时存在少量金红石;电炉钛渣表观结构较致密,且外部形貌凸凹不平. 2.3 实验装置与分析仪器实验采用口径120 mm 的六孔电热恒温水浴锅(国第3期 路辉等:电炉钛渣碱浸除硅、铝与碱浸渣的预氧化焙烧动力学 515图1 电炉钛渣X 射线衍射图谱与SEM 图Fig.1 XRD pattern and SEM image of titanium-containing slag from electric furnace smelting华电器有限公司),数显温度控制仪(余姚市亚星仪器仪表有限公司),DB-207型电热鼓风干燥箱(北京市永光明医疗仪器厂),JJ-1精密増力电动搅拌器(常州国华电器有限公司),SK2-4-19高温管式电炉(长沙市华光电炉厂)与SX2-12-16箱形电阻炉(长沙实验电炉厂),WM-2B 型无油气体压缩机(天津市医疗器械二厂),高温综合测试仪(湘潭华丰仪器有限公司),荷兰帕纳科公司MPD 型X 射线衍射仪鉴定物相组成,日本JEOL 公司JSM6390扫描电镜观察渣样形貌,澳大利亚GBC 科学仪器公司Integra XL 基础型原子发射光谱仪(ICP-OES)与化学滴定法结合分析物料化学组成. 2.4 实验方法取一定量电炉钛渣进行筛分、研磨,取不同粒度钛渣于100℃电热干燥箱中干燥8 h ,称取干燥后钛渣100 g 与一定浓度碱液放入反应器皿中,开动搅拌系统,加热到一定温度,浸出一定时间后,浸出料浆在0.6 MPa 压力下真空抽滤,滤渣在50℃下水洗15 min ,干燥8 h 后送样分析.称取一定量洗涤后的碱浸渣,放到高温管式电炉中,分别在不同焙烧温度、焙烧时间下通入不同流量空气进行预氧化焙烧,自然冷却到室温. 称量焙烧后的碱浸渣质量,并对焙烧产物进行分析.3 结果与讨论3.1 搅拌功率对浸出率的影响在固定NaOH 浓度60 g/L 、液固质量比5、温度为沸腾温度(97.2℃)、时间3 h 条件下,考察搅拌功率对浸出率的影响. 由图2可知,随搅拌系统输出功率增加,SiO 2与Al 2O 3浸出率明显提高,TiO 2含量略微下降,Fe 含量变化不大,TiO 2回收率与Fe 残留率都较高,最佳输出功率为140 W. 由于搅拌功率增大,钛渣表面的边界层厚度减小,扩散加快,单位时间内有更多Si 和Al 到达钛渣表面参加化学反应,反应速率加快,当扩散速率超过化学反应速率后,过程受化学反应控制. 增大搅拌功率对TiO 2和Fe 含量影响不大,适当增大搅拌速率可减少传质的影响,使反应产生的热量能及时排出. 3.2 钛渣粒度对浸出的影响在固定NaOH 浓度60 g/L 、液固质量比8、温度为沸腾温度、搅拌输出功率40 W 条件下,考察钛渣粒度对浸出率的影响. 由图3看出,钛渣粒度减小,SiO 2与图2 搅拌功率对SiO 2和Al 2O 3浸出率、Ti 和Fe 含量的影响Fig.2 Effects of output power of stirrer on the leaching rate of SiO 2 and Al 2O 3, and content of TiO 2 and Fe1020304050607080100200300400500600△△△△△○○●●●●●●●■■■■□□□Anatase TiO 2 46.52%(Fe,Mg)Ti 4O 10 16.10%FeTiO 3 21.04%Rutile TiO 2 7.22%SiO 2 8.57%Others 1.45%I n t e n s i t y (a .u .)2θ (o)2040608010012014010203040506070L e a c h i n g r a t e (%)Output power of stirrer (W)204060801001201401020304050607080C o n t e n t (%, ω)Output power of stirrer (W)516 过 程 工 程 学 报 第10卷Al 2O 3浸出率均有不同程度提高,TiO 2含量变化规律不太明显. 由于化学反应在钛渣颗粒表面进行,钛渣粒度减小增加了固体颗粒的比表面积;另外,晶体棱角上分子的活化能低于平面20%[20], 粒度减小增加了颗粒的棱角界面,降低了反应活化能,从而使浸出率明显提高. 因此钛渣粒度取<75 µm.图3 钛渣粒度对SiO 2和Al 2O 3浸出率及TiO 2含量的影响Fig.3 Effect of titanium-slag particle size on the leaching rate of SiO 2 and Al 2O 3, and content of TiO 2图4 温度对SiO 2和Al 2O 3浸出率及TiO 2含量的影响Fig.4 Effect of temperature on the leaching rate of SiO 2 and Al 2O 3, and content of TiO 23.3 温度对浸出的影响在固定NaOH 浓度60 g/L 、液固质量比8、时间3 h 、搅拌输出功率40 W 的条件下,考察了温度对浸出率的影响. 由Arrhenius 公式k =A e −E /(RT )可知,活化能(E )反映了化学反应过程对温度(T )依赖性的大小,且化学反应速率常数k (m/s)取决于表观活化能(E )、频率因数(A )与绝对温度(T ). 由图4可知,随浸出温度提高,SiO 2与Al 2O 3浸出率明显提高,且提高幅度较大. 随浸出时间延长,浸出率增加幅度减弱. 90℃时,浸出渣中TiO 2含量最高,回收率较好.3.4 NaOH 浓度对浸出的影响在液固质量比8、浸出温度为沸腾温度、浸出时间3 h 、搅拌输出功率40 W 的条件下,考察了NaOH 浓度对浸出率的影响. 溶液浓度较低时,试剂向固体表面扩散的速率很小,成为速率控制步骤,此时浓度对反应速率影响不大;当反应为化学反应控制时,固液表面上的反应速率为v =kaC S n (a 为反应固体的面积,C S 为浸出试剂浓度,n 为反应级数). 所以,界面上液相反应剂浓度对反应速率有重要影响[21]. 由图5可知,随NaOH 浓度增大,SiO 2浸出率明显提高,且增幅较大;Al 2O 3浸出率也呈上升趋势,但升幅较小;TiO 2含量略微下降,Fe 含量基本不变,说明随反应时间延长及NaOH 浓度提高,部分无定型钛与NaOH 溶液发生反应,造成钛微量损失. NaOH 浓度取2.5 mol/L 较为合理. 3.5 液固质量比对浸出的影响在NaOH 浓度80 g/L 、温度90℃、浸出时间3 h 条件下,考察了液固质量比对浸出率的影响. 苛性碱价格较高,NaOH 用量很大程度上决定了该工艺的可行性. 由图6可知,液固质量比越大,NaOH 用量越多,则浸出反应进行得越快,浸出率越高. 当液固比为6时,SiO 2浸出率较高;液固质量比为8时,Al 2O 3浸出率较高,对TiO 2和Fe 含量影响不太明显,为最佳液固比.24682832364044485256L e a c h i n g r a t e o f S i O 2 (%)Time (h)2468681012141618202224L e a c h i n g r a t e o f A l 2O 3 (%)Time (h)246874767880C o n t e n t o f T i O 2 (%)Time (h)24681015202530354045L e a c h i n g r a t e o f S i O 2 (%)Time (h)2468816243240L e a c h i n g r a t e o f A l 2O 3 (%)Time (h)246877.077.578.078.579.0C o n t e n t o f T i O 2 (%)Time (h)第3期 路辉等:电炉钛渣碱浸除硅、铝与碱浸渣的预氧化焙烧动力学 517图5 NaOH 浓度对SiO 2和Al 2O 3浸出率、TiO 2和Fe 含量的影响Fig.5 Effect of concentration of NaOH solution on the leaching rate of SiO 2 and Al 2O 3, and content of TiO 2 and Fe图6 液固质量比对SiO 2和Al 2O 3浸出率、TiO 2和Fe 含量的影响Fig.6 Effect of mass ratio of liquid to solid on the leaching rate of SiO 2 and Al 2O 3, and content of TiO 2 and Fe图7 碱试剂对SiO 2和Al 2O 3浸出率、TiO 2和Fe 含量的影响Fig.7 Effect of alkali reagent types on the leaching rate of SiO 2 and Al 2O 3, and content of TiO 2 and Fe3.6 不同类别碱试剂对浸出的影响在碱液浓度1 mol/L 、液固质量比8、沸腾温度、浸出时间4 h 的条件下,考察了不同碱试剂对浸出率的影响,结果如图7所示.由图7可以看出,NaOH 是较为理想的碱试剂,SiO 2与Al 2O 3的浸出率都相对较高;其他3种试剂浸出效果不甚理想.4 钛渣碱浸正交实验四因素[NaOH 浓度(A)、液固质量比(B)、温度(C)、时间(D)]三水平正交实验结果见表3,可以看出,各因素对SiO 2浸出率的影响顺序为温度>NaOH 浓度>液固比>时间;对Al 2O 3浸出率的影响顺序为时间>NaOH 浓度>温度>液固比. 综合平衡,相对较好的工艺条件是0.5 1.0 1.5 2.0 2.5102030405060L e a c h i n g r a t e (%)Concentration of NaOH (mol/L)0.5 1.0 1.5 2.0 2.520406080C o n t e n t (%, ω)Concentration of NaOH (mol/L)24681010203040L e a c h i n g r a t e (%)Mass ratio of liquid to solid24681020406080C o n t e n t (%, ω)Mass ratio of liquid to solid10203040L e a c h i n g r a t e (%)Alkaline reagent23301020304050607080C o n t e n t (%, ω)Alkaline reagentKOH Na 2CO 3 NaHCO 3 NaOH518 过 程 工 程 学 报 第10卷A 1B 2C 3D 1,即NaOH 浓度1.5 mol/L ,液固质量比8,温度100℃,时间1 h.表3 L 9(34)正交实验结果Table 3 The results of L 9(34) orthogonal experimentsFactor Result (%)Test No. Concentration of NaOH, A (mol/L) Mass ratio of liquid to solid, B Temperature, C (℃) Time, D (h) Content of TiO 2, xLeaching rate of SiO 2, y Leaching rateof Al 2O 3, z 1 1 (1.5) 1 (4) 1 (60) 1 (1) 76.26 35 24.17 2 1 (1.5) 2 (8) 2 (80) 2 (2) 77.97 40.1 20 3 1 (1.5) 3 (10) 3 (100) 3 (3) 77.50 50.99 15.48 4 2 (2.25) 1 (4) 2 (80) 3 (3) 77.01 4.55 4.9 5 2 (2.25) 2 (8) 3 (100) 1 (1) 78.31 42.2 21.94 6 2 (2.25) 3 (10) 1 (60) 2 (2) 76.47 22.90 16.2 7 3 (3) 1 (4) 3 (100) 2 (2) 76.80 44.39 24.1 8 3 (3) 2 (8) 1 (60) 3 (3) 76.49 35.73 8.99 3 (3) 3 (10) 2 (80) 1 (1) 76.42 34.44 21.4 Ⅰ 231.73 229.22 231.06 230.99 Ⅱ 231.79 232.77 231.4 231.24 Ⅲ 229.71 230.39 232.61 231 Ⅰ 77.24 76.41 77.02 77.00 Ⅱ 77.26 77.59 77.13 77.08 Ⅲ 76.57 76.80 77.54 77.00 R 2.02 3.55 1.55 0.25 Fact sequence B A C D XMore excellent level A 2 B 2 C 3 D 2Ⅰ 126.09 83.94 93.63 111.64 Ⅱ 69.65 118.03 79.09 107.39 Ⅲ 114.56 108.33 137.58 91.27 Ⅰ 42.03 27.98 31.21 37.21 Ⅱ 23.22 39.34 26.36 35.80 Ⅲ 38.19 36.11 45.86 30.42 R 56.44 34.09 58.49 20.37 Fact sequence C A B D YMore excellent level A 1 B 2 C 3 D 1Ⅰ 59.65 53.17 49.27 67.51 Ⅱ 43 50.84 46.3 60.3 Ⅲ 54.4 53.08 61.52 29.28 Ⅰ 19.88 17.72 16.42 22.50 Ⅱ 14.33 16.95 15.43 20.1 Ⅲ 18.13 17.69 20.51 9.76 R 16.65 2.33 15.22 38.23 Fact sequence D A C B ZMore excellent level A 1 B 1 C 3 D 15 碱浸渣氧化动力学碱浸渣预氧化采用管式炉,空气流量为10 L/min.从图8看出,经过预氧化焙烧,金红石型TiO 2明显增多,针状颗粒表面较为致密,部分固溶体结构发生不同程度的破坏.图8 碱浸渣预氧化X 射线衍射谱和SEM 图Fig.8 XRD pattern and SEM image of pre-oxidized titanium slag leached by alkali solution1020304050607080200400600800△△△●●●●●○○○□□□□□■■■■■■■■850℃Rutile TiO 2Fe 2TiO 5Fe 2MgTiO 3O 12Al 4Ti 2SiO 12V 2O 5I n t e n s i t y (C P S )2θ (o)900℃第3期 路辉等:电炉钛渣碱浸除硅、铝与碱浸渣的预氧化焙烧动力学 519为研究碱浸渣预氧化规律,将氧化率定义为氧化率x (%)=氧化增重(g)/完全氧化的最大增重(g)×100%.在电炉钛渣中,钛主要以低价钛(如Ti 3O 5, Ti 2O 3)形式存在,Ti 4+主要以锐钛矿形态存在;铁主要以单质铁、氧化亚铁、铁的硅酸盐与铝酸盐形式存在. 高温氧化过程中,钛与铁都会发生不同程度的氧化,也伴随着微量硫、磷、碳的氧化挥发. 在较低温度下,低价钛主要氧化为锐钛矿型TiO 2,单质铁氧化为亚铁;随温度升高,锐钛矿型TiO 2氧化为金红石型TiO 2,单质铁几乎完全氧化(可能发生的反应见表1).由图9可知,碱浸渣预氧化这种有固体产物层的致密颗粒与气体的反应可用收缩性未反应核模型(Shrinking unreacted core model)描述,由其动力学积分表达式整理推导出无因次时间θ与氧化率x 的表达式[22]:θ=g (x )+σS 2[p (x )+2/Sh ∗],式中,σS 2为收缩核模数,Sh ∗为修正的Sherwood 准数.界面化学反应控制动力学方程:g (x )=1−(1−x )1/3=k C t ,其中,k C =[bk /(αr 0ρS x S )][(1+K )/K ](C b −C i ∗),为反应受化学反应控制时的表观速率常数,t 为反应时间(min), b 和α为化学反应计量系数, r 0为固态反应物的初始半径(mm), ρS 为固态试样的密度(mol/m 3), x S 为固态反应物的质量分数(%), K 为化学反应平衡常数, C b 和C i ∗为气相本体与反应界面处气体浓度(mol/m 3).扩散控制动力学方程:p (x )=1+2(1−x )−3(1−x )2/3=k D t ,其中,k D =[6bD e /(αr 02ρS x S )](C b −C i ∗),为反应受扩散控制时的表观速率常数,D e 为气体扩散系数(m 2/s).图9 温度和空气流量对氧化率的影响Fig.9 Effects of temperature and air flow rate on the oxidization rate of slag图10 不同温度下1−(1−x )1/3与时间t 的关系 图11 不同空气流量下1−2(1−x )−3(1−x )2/3与时间t 的关系Fig.10 Relationship between 1−(1−x )1/3 and t at Fig.11 Plots of 1−2(1−x )−3(1−x )2/3 vs. t at variousdifferent temperatures air flow rates将实验数据用动力学控制方程进行处理,结果见图10, 11.反应2Ti 2O 3+O 2=4TiO 2的标准吉布斯自由能方程为∆G T o =−754909.8+185.831T=−RT ln K ,则可以求出773和1273 K 温度下的化学反应平衡常数分别为9.5×1040和1.72×1021, 2个温度下的平衡常数均远远大于1,则03060901201500.00.20.40.60.8O x i d i z a t i o n r a t e , x (%)Time (min)3060901201500.00.20.40.60.8O x i d i z a t i o n r a t e , x (%)Time (min)03060901201500.00.10.20.30.40.51−(1−x )1/3Time, t (min)03060901201500.000.030.060.090.120.150.181−2(1−x )−3(1−x )2/3Time, t (h)520 过 程 工 程 学 报 第10卷(1+K )/K ≈1,则k C , k D 在温度恒定时为常数,k C =Ck ,根据阿伦纽斯公式k =A exp −E a /(RT ) [23],则k C =Ck = CA exp −E a /(RT ),取对数得ln k C =[−E a /(RT )]+C *. ln k C 与T −1及ln k D 与空气流量倒数Q −1的关系如图12, 13所示. 得到400∼700℃下,表观速率常数与温度的关系式为:ln k C =−3.41−3.62/T ,线性拟合关系较好. 由此求出表观活化能为31 kJ/mol. 所以在温度较低时,扩散速率较快,受化学反应控制;850℃下扩散成为控制步骤,随着空气流量增大,氧化率呈上升趋势.图12 不同温度下表观速率常数与温度的关系 图13 表观速率常数与空气流量Q 的关系 Fig.12 Relationship between reaction apparent constant Fig.13 Relationship between oxide synthesis rateand temperature constant and air flow rate, Q6 结 论以电炉钛渣为原料,研究了碱浸过程中的各种影响因素,并根据碱浸渣预氧化的动力学实验,确定了动力学模型. 所得具体结论如下:(1)研究了搅拌速率、粒度、温度、NaOH 浓度、液固质量比、浸出碱试剂对浸出率的影响,结果表明,搅拌输出功率为140 W 、颗粒粒度<75 µm 、温度为沸腾温度(92.7℃)、NaOH 浓度为2.5 mol/L 、液固质量比在7∼8之间、选用NaOH 试剂的条件下,浸出效果较好.(2)通过正交实验得出对SiO 2浸出率的影响顺序为温度>NaOH 浓度>液固比>时间;对Al 2O 3浸出率的影响顺序为时间>NaOH 浓度>温度>液固比. 通过综合平衡,相对较好的工艺条件是NaOH 浓度1.5 mol/L 、液固质量比8、温度为沸腾温度、浸出时间1 h.(3)通过预氧化焙烧实验,有近60%的TiO 2以金红石形态析出,且在低于700℃下过程受界面化学反应控制,扩散较快,表观活化能为31 kJ/mol ;在850℃下扩散成为控制步骤.参考文献:[1] 莫畏,邓国珠,罗方承. 钛冶金 [M]. 北京:冶金工业出版社,1998.176−178.[2]《有色金属提取冶金手册》编辑委员会. 稀有高熔点金属(上) [M].北京:冶金工业出版社,1999. 567−684.[3] 唐振宁. 钛白的生产环境治理 [M]. 北京:化学工业出版社,2000.23−26.[4] 孙康. 钛提取冶金学 [M]. 北京:冶金工业出版社,2000. 161−162.[5] 邓国珠,王向东,车小奎. 钛工业的现状与未来 [J]. 钢铁钒钛,2003, 24(1): 2−7.[6] 赵沛,郭培民. 低温还原钛铁矿生产高钛渣的新工艺 [J]. 钢铁钒钛, 2005, 26(2): 1−4.[7] 胡克俊,锡淦,姚娟. 国内钛渣科研及生产现状 [J]. 稀有金属快报, 2007, 26(3): 7−11.[8] 杨成,邹建新. 酸溶性钛渣制取钛白的酸解动力学 [J]. 矿产综合利用, 2006, (2): 24−26.[9] Gueguin M. Method of Preparing a Synthetic Rutile from aTitaniferrous Slag Containing Magnesium Values [P]. US Pat.: 4933153, 1990−06−12.[10] 杨晓琴,孙朝晖. 适于氯化法钛白的高品质原料制备研究 [J]. 矿产保护与利用, 2007, (5): 38−42.[11] 付自碧. 流态化高温处理高钛渣存在的问题分析 [J]. 钛工业进展, 2005, 22(5): 49−52.[12] 王方平,李献军,窦永庆. 我国钛资源分布与生产现状 [J]. 稀有金属, 2004, 28(1): 265−268.[13] 刘玉民,齐涛,王丽娜,等. KOH 亚熔盐法分解钛铁矿 [J]. 过程工程学报, 2009, 9(2): 319−323.[14] 马保中,王丽娜,齐涛,等. 磷酸三丁酯萃取分离钛铁矿亚熔盐反应产物酸解液中Fe 3+及金红石型TiO 2的制备 [J]. 过程工程学报, 2008, 8(3): 504−508.[15] 仝启杰,齐涛,刘玉民,等. KOH 亚熔盐法制备钛酸钾晶须和二氧化钛 [J]. 过程工程学报, 2007, 7(1): 85−89.[16] 冯杨,王丽娜,薛天艳,等. EDTA 络合高钛渣熔盐反应产物中Fe 3+及TiO 2的制备 [J]. 过程工程学报, 2009, 9(2): 329−332. [17] Mazzocchitti G , Giannopoulou I, Panias D. Silicon and AluminumRemoval from Ilmenite Concentrates by Alkaline Leaching [J]. Hydrometallurgy, 2009, 96: 327−332.[18] 付自碧. 预氧化在盐酸法制取人造金红石的作用 [J]. 钛工业进展, 2006, 23(30): 23−25.[19] 周晓东. 微波辐照−盐酸浸出制备高钛渣的探索 [J]. 云南冶金,l n k cT −1(×10−3K)-8.8-8.4-8.0-7.6-7.2l n k DQ −1(×10−3h/L)第3期 路辉等:电炉钛渣碱浸除硅、铝与碱浸渣的预氧化焙烧动力学5211997, (3): 34−36.[20] 陈菓,陈晋,彭金辉,等. 高温焙烧高钛渣工艺的试验研究 [J].轻金属, 2009, (2): 46−48.[21] Sohn H Y, Cho W D, Antonio S. Gas−Solid Reaction [M]. New York:Academic Press, 1976. 8−45.[22] 李洪桂. 冶金原理 [M]. 北京:科学出版社,2005. 305−308.[23] 华一新. 冶金过程动力学导论 [M]. 北京:冶金工业出版社,2004.148−158.Removal of Silicon and Aluminum from EAF Titanium-containing Slag andPre-oxidization Roasting Kinetics of the Leached SlagLU Hui1, XIE Gang2, YU Xiao-hua1, XIE Hong-yan1(1. Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming, Yunan 650093, China;2. Yunnan Metallurgy Co. Ltd., Kunming, Yunan 650031, China)Abstract: The process route of alkali leaching−oxidative modification at high temperature−high pressure acid leaching for preparing high grade synthetic rutile was proposed for treatment of electric-titanium slag of Yunnan. The removal mechanism of silicon and aluminum from EAF titanium-containing slag was studied. The effects of single-factors including stirring speed, particle size, temperature, NaOH concentration, mass ratio of liquid to solid, alkaline reagent on the leaching rate were examined. The leaching rates of SiO2 and Al2O3 reached up to 75% and 50%. The effective sequence of temperature, NaOH concentration, mass ratio of liquid to solid, and time was investigated by orthogonal experiments. The results show that the leaching effect is well under the conditions of NaOH concentration of 1.5 mol/L, mass ratio of liquid to solid of 8, the boiling temperature, and leaching time of 1 h. There are 60% of the rutile TiO2 crystallized from the slag after alkaline leaching by pre-oxidation, the process was controlled by the interfacial chemical reactions under 800℃, the diffusion rate is faster, and the apparent activation energy 12 kJ/mol.Key words: EAF titanium-containing slag; NaOH leaching; oxidative roasting; pre-oxidation; kinetics。