电机转子轴径向跳动检测系统的研究

- 格式:pdf

- 大小:254.45 KB

- 文档页数:4

转子径向和轴向跳动的检测

一、转子径向跳动量的检测

1、把所有旋转零件按装配位置装在轴上并上紧。

2、再将转子放在v型铁上,用百分表进行测量。

3、将被测部件分为若干等分(四、六等分)。

4、百分表的表杆应垂直于圆周表面(即通过圆心)。

5、慢慢转动转子,每转过一等分记录一次百分表读数,记录于表格中。

表1、离心泵转子径向跳动记录表

6、同一测点处最大值减去最小值即为跳动量。

二、转子轴向跳动量

1、同径向跳动方法基本相同

2、将百分表表杆垂直于被测部件端面且要顶在其表面

3、其跳动量计算与径向跳动计算相同

表2、多级离心泵径向跳动和轴向跳动允许值(mm)

三、转子径向跳动和轴向跳动的分析处理

1、超差时引起转子与堂子发生偏磨或转子振动,影响泵的正常工作。

2、产生的原因

①轴弯曲②部件间接触面与中心不垂直③部件加工及装配不当等

3、修正方法

(1)校正轴

(2)修理部件与部件间的接触面

(3)对加工不同心或端面与轴孔不垂直,则需在车床上加工到达到要求。

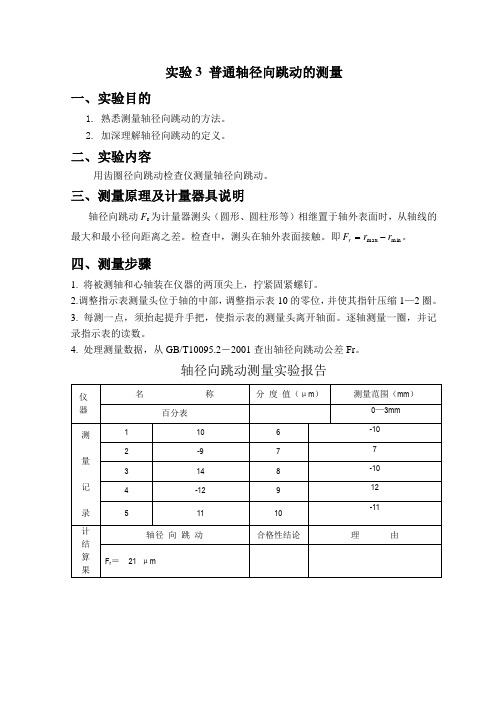

实验3 普通轴径向跳动的测量

一、实验目的

1. 熟悉测量轴径向跳动的方法。

2. 加深理解轴径向跳动的定义。

二、实验内容

用齿圈径向跳动检查仪测量轴径向跳动。

三、测量原理及计量器具说明

轴径向跳动F r 为计量器测头(圆形、圆柱形等)相继置于轴外表面时,从轴线的最大和最小径向距离之差。

检查中,测头在轴外表面接触。

即min max r r F r -=。

四、测量步骤

1. 将被测轴和心轴装在仪器的两顶尖上,拧紧固紧螺钉。

2.调整指示表测量头位于轴的中部,调整指示表10的零位,并使其指针压缩1—2圈。

3. 每测一点,须抬起提升手把,使指示表的测量头离开轴面。

逐轴测量一圈,并记录指示表的读数。

4. 处理测量数据,从GB/T1009

5.2-2001查出轴径向跳动公差Fr 。

轴径向跳动测量实验报告。

电机整机轴伸跳动,端面跳动及端径跳动分析

1 轴跳动

整机轴跳偏大,主要因素在于转子跳动。

轴跳检测过程中,是以端面为支持点支撑检测工具(百分表),百分表静止,轴(即转子)转动。

轴转动的轴线有两种情况:

a 当机座止孔圆柱度超,止孔轴心线偏移理论轴线,或当端盖止孔圆柱度大,止孔轴心线偏移理论轴线时,轴安装的轴线将倾斜,见实际轴线1,此时,轴的轴线即为实际轴线1,当轴转动时(因零部件不变,实际轴线1线倾斜方向及角度不会变动),轴表面与百分表接触点的相对位移为零(假设轴直径方向没有椭圆度且轴本身跳动为0)。

b 当轴本身有所弯曲时,即轴在以轴承档为基准时,轴伸存在跳动,则此时轴的轴线为实际轴线2,当轴转动时,轴线2的方向时刻发生变化,致使轴表面与百分表接触点的相对位移为轴的轴伸跳动。

图1

2 端面端径跳动

端面端径跳动检测时,是以轴伸做为支撑点,支撑住百分表,百分表随轴转动,端盖静止。

a 照点1的分析,轴(即转子)以轴承当为基准的轴伸出现跳动时,

实际轴线2绕理论轴转动且随时在变化,百分表与端盖接触点相对位移为零(假设此时不受机座端盖影响),即对端径跳动值不影响。

b当机座止孔圆柱度超,止孔轴心线偏移理论轴线,或当端盖止孔圆柱度大,止孔轴心线偏移理论轴线时,轴安装的轴线将倾斜,见实际轴线1,此时检测时,端面跳动会受影响。

c 法兰端面与端盖上同机座配合止孔面平行度的形象

d 以轴承室直径为基准,法兰端面跳读及径向跳动对整机端径跳的影响。

摘要本设计主要研究电机轴轴向径向窜动的检测方法。

首先提出对电机轴窜动监测的重要性,分析其轴向径向窜动的原因。

考察了目前电机轴窜动监测的手段和装置的现状,设计出了一套比较完善的在线监测系统。

根据测量原理,考虑电机轴窜动的频率和特点,综合考虑各种检测系统的优缺点,提出适合本系统的方案设计:采用非接触性位移传感器来作为测量器件,导出轴窜动的电压信号,分析此信号的特征,选用相匹配的模数转换器。

由于本系统中有轴向和径向两路信号,需选择相适应的多路模拟开关,再把数据送单片机进行处理,并进行显示,如果所采集的数据超出工业要求,系统会自动报警。

系统的各种功能都由软件来实现。

软件的设计包括主程序,定时中断服务程序,数据的采集,显示子程序,键盘子程序。

关键词:电机轴,窜动,单片机,传感器,模数转换器AbstractThe examination method of electricity engine shaft axial radial direction shakes is mainly researched in this design. First, proposed the importance of examination the electricity engine shaft moves the monitor, analyzes the reasons why its axial radial direction can vibrate. To study the situation of the methods and the equipment and set of quite perfect on-line control systems has been designed. According the principle of surveying, and considering the frequency and the characteristic of the electricity engine shaft shakes, the synthesis considered each kind of examination system the good and bad points, proposed the design plan which suits this system: The non-contact transmitter to survey signal is used, derives voltage which the axis shakes. The characteristic of this signal is analyzed, and to select A/D switch which matches. Because of in this system has two groups signals of axial and the radial direction, the multichannel analog switch which adapts is choused, the last delivers the data to the mcu is carried on processing, and carried on the demonstration, if the data surpasses the industry request, the system can auto-alarms. Each kind of function of the system all realized by the software. The main routine, interrupt service program, data gathering, the demonstration program and the keyboard program are included in the software design.Keywords: electricity engine shaft, shake, mcu, transmitter, A/D switch0 引言电机是工农业及各行各业中使用最广泛的动力设备,其种类繁多,数量极大,是电气工作者在维修中涉及最多的电气设备。

径向跳动测量及应用来源:太友科技—一、什么是径向跳动径向跳动是用来检测轴偏差的,检查轴是某点圆度和轴上该处相对于基准线偏差。

跳动公差是关联实际要素绕基准轴线回转一周或连续回转时所允许的最大跳动量。

跳动公差包括圆跳动和全跳动。

圆跳动:符号为一带箭头的斜线,圆跳动是被测实际要素绕基准轴线作无轴向移动、回转一周中,由位置固定的指示器在给定方向上测得的最大与最小读数之差。

全跳动:符号为两带箭头的斜线,全跳动是被测实际要素绕基准轴线作无轴向移动的连续回转,同时指示器沿理想素线连续移动,由指示器在给定方向上测得的最大与最小读数之差。

二、跳动公差的特点及控制对象1、跳动公差的特点:跳动公差与其他形位公差的不同之处在于:其他的形拉公差,几何关系是主要实质,检测可按其定义采用各式方法。

而跳动公差是根据其测量方法下定义的,所以检测方法的正确与否,对于有效地运用跳动公差概念来进行综合控制,就是一个非常重要的问题。

2、跳动公差的控制对象:跳动公差是控制一个或多个要素对基准轴线的功能关系的,也就是说它控制的对象包括围绕基准轴线旋转而成的形成面和垂直线的表面。

三、实验:用摆差测定仪测量跳动度误差1、实验目的1)掌握径向圆跳动、径向全跳动和端面圆跳动的测量方法。

2)理解圆跳动、全跳动的实际含义。

2、仪器简介摆差测定仪主要由干分表、悬臂、支柱、底座和顶尖座组成,仪器外观及测量示意如图2-10所示。

图2-10中各零部件名称、代号如下:底座l、滑板2、调整滑扳手轮3、顶尖座固定螺钉4、顶尖固定螺钉5、顶尖座6、调整悬臂升降螺母7、回转盘8、提升千分表搬手9和千分表10。

3、实验步骤与数据处理本实验的被测工件是以中心孔为基准的轴类零件如图2-11所示。

1.径向因跳动误差的测量测量时,首先将轴类零件安装在两顶尖间,使被测工件能自由转动且没有轴向窜动。

调整悬臂升降螺母至干分表以一定压力接触零件径向表面后,将零件绕其基准轴线旋转一周,若此时千分表的最大读数和最小读数分别为m inm axa和a时,则该横截面内的径向回跳动误差为同法测量n个横截面上的径内圆跳动,选取其中最大者即为该零件的径向圆跳动误差。

关于电机电流的转子轴承系统故障诊断方法研究摘要:转子轴承系统是旋转机械的主要动力提供端,是这种机械的核心元件。

随着科学技术的快速发展,旋转机械在工业生产中也得到了广泛应用,并且朝着数字化、智能化的方向发展。

在运行的时候,旋转机械很容易发生故障,并且主要是转子轴系统发生故障问题。

由于转子轴系统在机械系统中的重要作用,因此,一旦转子轴系统发生故障,就会对整个机械系统的正常运行产生影响,进而造成较大的经济损失。

本文主要对电机电流的转子轴系统故障诊断方法进行了深入研究,以期转子轴承故障得以有效诊断。

关键词:电机电流、转子轴承系统、故障诊断方法旋转机械在现今社会的各个领域内都得到广泛使用,如化工领域、交通领域、能源领域以及军工领域,是有关国民经济的支柱性产业设备。

旋转机械是生产生活中所必须的设备,其最重要的部件是转子轴承系统。

转子轴承系统的安全性以及可靠性实施保证旋转机械稳定运行的重要条件,对于旋转机械的性能将会产生直接的影响[1]。

并且,随着旋转机械向着两极化以及智能化、高速化的方向发展,转子轴承系统也得到了很大的发展。

当转子轴承系统出现故障的时候,所导致的负载变化也会造成电磁转矩发生一定的变化。

这些变化在设备振动、轴心轨迹图以及造成的噪音上得到相应的体现。

但在实际使用中,由于旋转机械设备的振动以及噪音都较大,因此,很难对以上几个变量进行相应的检查,也就很难发现转子轴承系统发生故障。

从上世纪六十年代开始,对电机电流的分析就有了较成熟的成果,如根据电动机的信号结果分析就可判断电动机有没有出现断条情况,气隙中是否存在异物等。

这些故障的本身特点是根据电动本身所产生的故障处,对于电动机拖动部分出现的故障没有缺少相应的研究。

直到上世纪八十年代,才开始将电流分析法运用于诊断电动机拖动系统出现的故障中。

信号处理在对故障诊断中占有很大的比重,其主要作用就是将信号经过处理之后,研究院更容易对信号中的特征量进行提取[2]。

电机输出轴径向跳动测试方法电机输出轴的径向跳动是衡量电机轴质量的重要指标,它直接影响到电机的运行稳定性和使用寿命。

本文将详细介绍电机输出轴径向跳动测试的方法,帮助您准确评估电机轴的径向跳动情况。

一、测试前的准备工作1.确保测试环境安静、干净,避免振动和气流对测试产生影响。

2.准备测试所需的仪器和工具,如千分表、固定架、调节螺钉等。

3.检查电机输出轴是否清洁,若有油污、灰尘等杂质,需清理干净。

二、测试方法1.固定电机:将电机固定在稳定的工作台上,确保电机输出轴在水平方向上。

2.安装千分表:在电机输出轴的一端(或两端)安装千分表,使千分表的测头与轴表面接触。

3.调整千分表:通过调节千分表的调节螺钉,使千分表指针在零位。

4.测量径向跳动:缓慢旋转电机输出轴,观察千分表指针的摆动情况。

径向跳动值为千分表指针的最大摆动值。

5.重复测量:为提高测试结果的准确性,需在相同条件下重复测量三次,并取平均值。

三、测试结果分析1.径向跳动值:将三次测量的平均值作为电机输出轴的径向跳动值。

2.判断标准:根据国家标准或企业内部标准,判断电机输出轴的径向跳动是否在合格范围内。

3.分析原因:若径向跳动值超出合格范围,需分析原因,如轴承磨损、轴弯曲等,并采取相应措施进行修复。

四、注意事项1.测试过程中,避免对电机输出轴施加额外的力,以免影响测试结果。

2.测量千分表时,要确保千分表与轴表面垂直,避免因角度偏差导致测试结果不准确。

3.定期检查和校准测试仪器,以保证测试结果的准确性。

通过以上方法,您可以轻松完成电机输出轴径向跳动的测试,为电机的维修和保养提供重要依据。