钻柱和井身结构的设计及应用

- 格式:pdf

- 大小:2.68 MB

- 文档页数:66

第二节钻柱与下部钻具组合设计一、钻柱设计与计算合理的钻柱设计是确保优质、快速、安全钻井的重要条件。

尤其是对深井钻井,钻柱在井下的工作条件十分复杂与恶劣,钻柱设计就显得更加重要。

钻柱设计包括钻柱尺寸选择和强度设计两方面内容。

在设计中,一般遵循以下两个原则:第一,满足强度(抗拉强度、抗击强度等)要求,保证钻柱安全工作;第二,尽量减轻整个钻柱的重力,以便在现有的抗负荷能力下钻更深的井。

(一)钻柱尺寸选择具体对一口井而言,钻柱尺寸的选择首先取决于钻头尺寸和钻机的提升能力。

同时,还要考虑每个地区的特点,如地质条件、井身结构、钻具供应及防斜措施等。

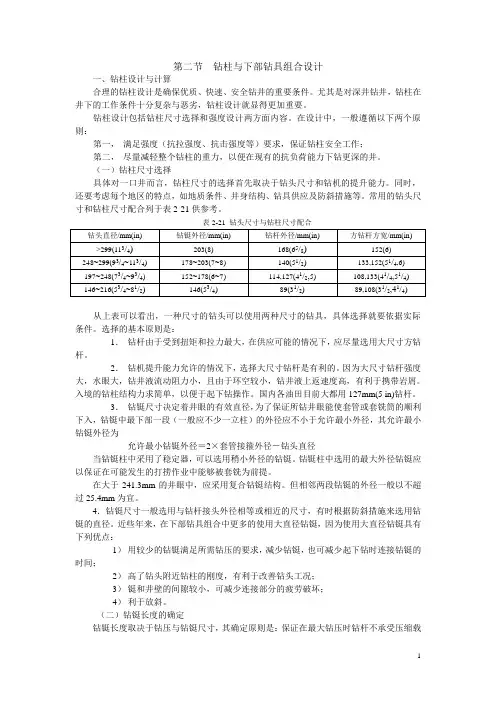

常用的钻头尺寸和钻柱尺寸配合列于表2-21供参考。

表2-21 钻头尺寸与钻柱尺寸配合从上表可以看出,一种尺寸的钻头可以使用两种尺寸的钻具,具体选择就要依据实际条件。

选择的基本原则是:1.钻杆由于受到扭矩和拉力最大,在供应可能的情况下,应尽量选用大尺寸方钻杆。

2.钻机提升能力允许的情况下,选择大尺寸钻杆是有利的。

因为大尺寸钻杆强度大,水眼大,钻井液流动阻力小,且由于环空较小,钻井液上返速度高,有利于携带岩屑。

入境的钻柱结构力求简单,以便于起下钻操作。

国内各油田目前大都用127mm(5 in)钻杆。

3.钻铤尺寸决定着井眼的有效直径,为了保证所钻井眼能使套管或套铣筒的顺利下入,钻铤中最下部一段(一般应不少一立柱)的外径应不小于允许最小外径,其允许最小钻铤外径为允许最小钻铤外径=2×套管接箍外径-钻头直径当钻铤柱中采用了稳定器,可以选用稍小外径的钻铤。

钻铤柱中选用的最大外径钻铤应以保证在可能发生的打捞作业中能够被套铣为前提。

在大于241.3mm的井眼中,应采用复合钻铤结构。

但相邻两段钻铤的外径一般以不超过25.4mm为宜。

4.钻铤尺寸一般选用与钻杆接头外径相等或相近的尺寸,有时根据防斜措施来选用钻铤的直径。

近些年来,在下部钻具组合中更多的使用大直径钻铤,因为使用大直径钻铤具有下列优点:1)用较少的钻铤满足所需钻压的要求,减少钻铤,也可减少起下钻时连接钻铤的时间;2)高了钻头附近钻柱的刚度,有利于改善钻头工况;3)铤和井壁的间隙较小,可减少连接部分的疲劳破坏;4)利于放斜。

表A-1 钻井工程课程设计任务书一、地质概况29:井别:探井井号:设计井深:3265m 目的层:当量密度为:g/cm3表A-2设计系数石工专业石工(卓越班)1201班学生姓名:木合来提.木哈西图A-1 地层压力和破裂压力一.井身结构设计1.由于该井位为探井,故中间套管下深按可能发生溢流条件确定必封点深度。

由图A-1得,钻遇最大地层压力当量密度ρpmax=1.23g/cm³,则设计地层破裂压力当量密度为:ρfD=1.23+0.024+3245/H1×0.023+0.026.试取H1=1500m,则ρfD=1.23+0.024+2.16×0.023+0.026=1.33 g/cm³,ρf1400=1.36 g/cm³> ρfD 且相近,所以确定中间套管下入深度初选点为H1=1500m。

验证中间套管下入深度初选点1500m是否有卡钻危险。

从图A-1知在井深1400m处地层压力梯度为1.12 g/cm³以及320m属正常地层压力,该井段内最小地层压力梯度当量密度为1.0 g/cm³。

ΔP N=0.00981×(1.10+0.024-1.0)×320=0.389<11MPa所以中间套管下入井深1500m无卡套管危险。

水泥返至井深500m。

2.油层套管下入J层13-30m,即H2=3265m。

校核油层套管下至井深3265m是否卡套管。

从图A-1知井深3265m处地层压力梯度为1.23 g/cm³,该井段内的最小地层压力梯度为1.12g/cm³,故该井段的最小地层压力的最大深度为2170m。

Δp a=0.00981×(1.23+0.024-1.12)×2170=2.85Mpa<20 Mpa所以油层套管下至井深3265m无卡套管危险。

水泥返至井深2265m。

3.表层套管下入深度。

一、井身结构设计1.1、钻井液压力体系1.1.1、最大泥浆密度ρmax=ρpmax+Sh (1-1)式中:ρmax-某层套管钻进井段中所用最大泥浆密度,g/cm 3.ρpmax-该井段中所用地层孔隙压力梯度等效密度,g/cm 3Sb-抽吸压力允许值得当量密度,取0.036 g/cm 3。

发生井涌情况时:ρfnk=ρpmax+Sb+Sf+HniHp max .Sk (1-2) 式中:ρfnk-第n 层套管以下发生井涌时,在井内最大压力梯度作用下,上部地层不被压裂所应有的地层破裂压力梯度,g/cm 3Hni-第n 层套管下入深度初选点,mSk-压井时井内压力增高值的等效密度,取0.06g/cm 3Sf-地层压裂安全增值,取0.03g/cm 3。

1.1.2 校核各层套管下到初选点深度Hni 时是否会发生压差卡套ΔPm=9.81Hmm (ρpmax+Sb-ρpmin )×10-3 (1-3) 式中:ΔPm-第n 层套管钻进井段内实际的井内最大静止压差,MPaρpmin-该井段内最小地层孔隙压力梯度等效密度,g/cm 3.Hmm-该井段内最小地层孔隙压力梯度的最大深度,mΔPN-避免发生压差卡套的许用压差,取12MPa 。

1.2 井身结构的设计根据邻井数据,绘制地层压力与破裂压力剖面图,如下图所示:图1-1 地层压力与破裂压力剖面图(1)油层套管下入深度初选点H2的确定由于井深为2160m ,所以确定油层套管的下入深度为2155m 。

(2)表层套管下入深度初选点H1的确定试预取H1i=390m ,由邻井参数得:ρpmax=1.1g/cm 3、Hpmax=2160m 。

以及发生井涌时,由公式1-2并代入各值得:ρf1k=1.1+0.036+0.03+3902160×0.06=1.498g/cm 3根据邻井数据可知390m 以下的最小破裂压力梯度为ρfmin=1.5g/cm 3,因为ρf1k<ρfmin 且相近,所以确定表层套管下入深度初选点为H1=390m 。

第二节钻柱一、钻柱的作用与组成二、钻柱的工作状态与受力分析三、钻柱设计一、钻柱的组成与作用(一)钻柱的组成钻柱(Drilling String)是水龙头以下、钻头以上钢管柱的总称。

它包括方钻杆(Square Kelly)、钻杆(Drill Pipe)、钻挺(Drill Collar)、各种接头(Joint)及稳定器(Stabilizer)等井下工具。

(一)钻柱组成(一)钻柱的组成钻柱是钻头以上,水龙头以下部分的钢管柱的总称.它包括方钻杆、钻杆、钻挺、各种接头(Joint)及稳定器等井下工具。

(二)钻柱的作用(见动画)(1)提供钻井液流动通道;(2)给钻头提供钻压;(3)传递扭矩;(4)起下钻头;(5)计量井深;(6)观察和了解井下情况(钻头工作情况、井眼状况、地层情况);(7)进行其它特殊作业(取芯、挤水泥、打捞等);(8)钻杆测试(Drill-Stem Testing),又称中途测试。

1. 钻杆(1)作用:传递扭矩和输送钻井液,延长钻柱。

(2)结构:管体+接头,由无缝钢管制成。

1. 钻杆(3)连接方式及现状:a.细丝扣连接,对应钻杆为有细扣钻杆。

b.对焊连接,对应钻杆为对焊钻杆。

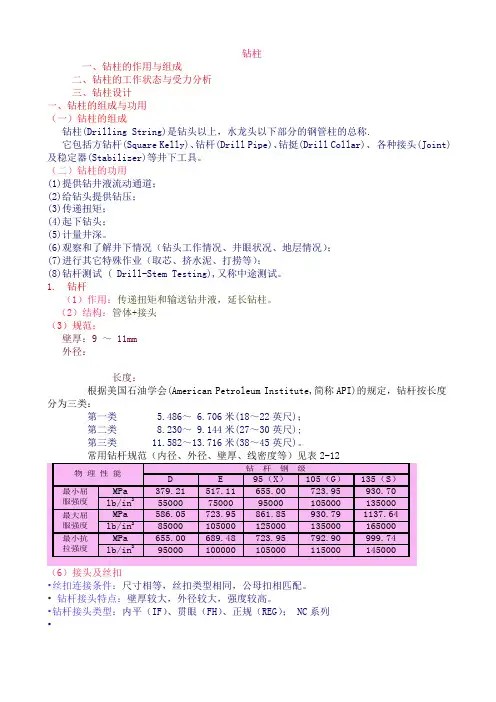

1. 钻杆(4)管体两端加厚方式:常用的加厚形式有内加厚(a)、外加厚(b)、内外加厚(c)三种.(a) (b) (c)(5)规范壁厚:9 ~11mm 外径:长度:根据美国石油学会(American Petroleum Institute,简称API)的规定,钻杆按长度分为三类:"21,"21 ,"21,"87 ,835139.70 ,500.127 430.1144101.60390.88 273.00 230.60第一类 5.486~6.706米(18~22英尺);第二类8.230~9.144米(27~30英尺); 第三类11.582~13.716米(38~45英尺)。

常用钻杆规范(内径、外径、壁厚、线密度等)见表2-12(6)钢级与强度钻 杆 钢 级物 理 性 能D E95(X)105(G)135(S)MPa379.21517.11655.00723.95930.70最小屈服强度lb/in2550007500095000105000135000 MPa586.05723.95861.85930.791137.64最大屈服强度lb/in285000105000125000135000165000 MPa655.00689.48723.95792.90999.74最小抗拉强度lb/in295000100000105000115000145000钢级:钻杆钢材等级,由钻杆最小屈服强度决定。

钻柱一、钻柱的作用与组成二、钻柱的工作状态与受力分析三、钻柱设计一、钻柱的组成与功用(一)钻柱的组成钻柱(Drilling String)是钻头以上,水龙头以下部分的钢管柱的总称.它包括方钻杆(Square Kelly)、钻杆(Drill Pipe)、钻挺(Drill Collar)、各种接头(Joint)及稳定器(Stabilizer)等井下工具。

(二)钻柱的功用(1)提供钻井液流动通道;(2)给钻头提供钻压;(3)传递扭矩;(4)起下钻头;(5)计量井深。

(6)观察和了解井下情况(钻头工作情况、井眼状况、地层情况);(7)进行其它特殊作业(取芯、挤水泥、打捞等);(8)钻杆测试 ( Drill-Stem Testing),又称中途测试。

1. 钻杆(1)作用:传递扭矩和输送钻井液,延长钻柱。

(2)结构:管体+接头(3)规范:壁厚:9 ~ 11mm外径:长度:根据美国石油学会(American Petroleum Institute,简称API)的规定,钻杆按长度分为三类:第一类 5.486~ 6.706米(18~22英尺);第二类 8.230~ 9.144米(27~30英尺);第三类 11.582~13.716米(38~45英尺)。

常用钻杆规范(内径、外径、壁厚、线密度等)见表2-12•丝扣连接条件:尺寸相等,丝扣类型相同,公母扣相匹配。

•钻杆接头特点:壁厚较大,外径较大,强度较高。

•钻杆接头类型:内平(IF)、贯眼(FH)、正规(REG); NC系列•内平式:主要用于外加厚钻杆。

特点是钻杆通体内径相同,钻井液流动阻力小;但外径较大,容易磨损。

贯眼式:主要用于内加厚钻杆。

其特点是钻杆有两个内径,钻井液流动阻力大于内平式,但其外径小于内平式。

正规式:主要用于内加厚钻杆及钻头、打捞工具。

其特点是接头内径<加厚处内径<管体内径,钻井液流动阻力大,但外径最小,强度较大。

三种类型接头均采用V型螺纹,但扣型、扣距、锥度及尺寸等都有很大的差别。

井身结构包括套管层次和下入深度以及井眼尺寸(钻头尺寸)与套管尺寸的配合。

井身结构设计是钻井工程设计的基础。

一、套管柱类型(1) 表层套管;(2) 中间套管(技术套管)(3) 生产套管(油层套管)(4) 尾管。

二、井眼中压力体系在裸眼井段中存在着地层孔隙压力、泥浆液柱压力、地层破裂压力。

三个压力体系必须同时满足于以下情况:p m f p p p ≥≥ (1-1) 式中 f p -地层的破裂压力,MPa ;m p -钻井液的液柱压力,MPa ;p p -地层孔隙压力,MPa 。

即泥浆液柱压力应稍大于孔隙压力以防止井涌,但必须小于破裂压力以防止压裂地层发生井漏。

由于在非密闭的洗井液压力体系中(即不关封井器憋回压时),压力随井深是呈线性变化的,所以使用压力梯度概念是较方便的。

式(1-1)可写成:p m t G G G ≥≥ (1-2)式中 t G -破裂压力梯度,MPa/m ;m G -液柱压力梯度,MPa/m ;p G -孔隙压力梯度,MPa/m 。

一、井身结设计所需基础资料(一) 地质资料(1) 岩性剖面及事故提示(2) 地层压力数据(3) 地层破裂压力数据(二) 工程资料(1) 抽吸压力与激动压允许值(g b S S 与)各油田应根据各自的情况来确定。

(2) 地层压裂安全增值(f S )。

该值是为了避免将上层套管鞋处地层压裂的安全增值,它与预测破裂压力值的精度有关,可以根据该地区的统计数据来确定。

以等效密度表示g/cm 3。

美国现场将f S 取值为0.024,中原油田取值为0.03。

(3) 井涌条件允许值(k S )。

此值是衡量井涌的大小,用泥浆等效密度差表示(用于压井计算,另一种计量方法是以进入井眼的流体的总体积来表示,多用于报警)。

美国现场取值为0.06。

该值可由各油田根据出现井涌的数据统计和分析后得出。

中源油田将k S 值定为0.06~0.14。

(4) 压差允值(a N P P ∆∆与)。

裸眼中,泥浆液柱压力与地层孔隙压力的差值过大,除使机械钻速降低外,而且也是造成压差钻的直接原因,这会使下套管过程中,发生卡套管事故,使已钻成的井眼无法进行地固井和完井工作。

含硫超深井钻具选型及应用摘要:含硫超深井的钻具选型是超深井钻井中极为重要的一环,直接关系着钻探任务能否顺利实施。

本文从含硫超深井钻具选型面临的主要技术难题出发,提出钻具材料及性能、钻具加工、钻具管理等三方面技术对策,详述了钻具机械性能;同时以川深1井实际钻具选型为例,在初选Φ149.2mm 110s钻杆的基础上,对钻杆强度进行校核,获得了更高的抗拉余量,为处理井下复杂情况提供了较大空间,取得了很好的应用效果,该型钻具的成功应用可为国内类似井钻具选型提供借鉴。

关键词:川西;海相;超深井;高效钻井;井壁稳定随着勘探开发深入,国内石油企业开始向深层和超深层油气资源进军,深井、超深井钻井技术成为打开深层油气资源关键技术。

要成功打开深层、超深层油气通道,钻具成为发展深井、超深井钻井技术的关键环节,直接关系着井眼安全和高效开发[1-6]。

1含硫超深井钻具选型面临的主要难题1.1 钻柱悬重过重随着井深的增加,以及井眼轨迹和钻井液性能影响,提升钻具的悬重以随之增加,超过一定井深后,钻具抗拉强度余量将不能满足安全钻井需要。

1.2 钻具服役环境恶劣S气体,同时钻井液中的溶解超深井钻具所处环境主要为高温高压,高含H2氧、地层水中的cl-等使得钻具服役的环境十分恶劣。

1.3 疲劳失效增加超深井钻井中,钻具除受轴向力、离心力、摩擦力、扭矩、各种振动等复杂载荷外,还受恶劣的外界腐蚀环境影响,导致钻具疲劳失效增加。

1.4 水力性能降低随着井深增加,钻柱水力压耗也随之大幅增加,从而降低了水力性能。

2主要技术对策2.1 钻具材料及性能2.1.1 化学成分表1 化学成分要求(wt%)注:SS钻杆适用于钻井液柱压力不低于地层压力的钻井,su钻杆适用于欠平衡钻井。

Cr对金属材料抗腐蚀性能有重要影响, Cr含量:0.9%-1.3%。

2.1.2 材料组织性能钻杆管体微观组织为调质工艺(一般要求采用淬火加高温回火处理工艺)后形成的回火索氏体组织。

深井和超深井钻井技术全套深井、超深井钻井技术问题主要包括:复杂深井井身结构及套管柱优化设计,深井高效破岩及钻井参数优选技术,深井用系列高效钻头,深井钻井装备以及其他配套技术在深井中的应用等问题。

一、复杂深井井身结构及套管柱优化设计1.井身结构设计传统的井身结构设计方法对生产井和探井没有区分,都是自下而上进行设计,这种设计可以使所设计的套管层次最少,每层套管下入的深度最浅,节省成本。

对于深井钻井,尤其是深探井钻井来说,一般对所钻地区的情况掌握不清,要切实保证钻达目的层、提高深井钻井的成功率,就必须有足够的套管层次储备,以便一旦钻遇未预料到的复杂层位时能够及时封隔,并继续钻进。

但目前的套管、钻头系列有限,只能有2~3层技术套管,只能封隔钻井过程中的2~3个复杂层位。

因而,希望每一层套管都能尽量发挥其作用,希望上部裸眼尽量长些,上部大尺寸套管尽量下得深一些,以便在下部地层钻进时有一定的套管层次储备和避免小井眼完井。

自上而下的设计方法能很好地体现上述想法,可以使设计的套管层次最少,每层套管下入的深度最深,从而有利于保证实现钻探目的,顺利钻达目的层位。

自上而下的设计方法的基本过程是:根据裸眼井段必须满足的约束条件,首先从地表开始向下确定表层套管的下入深度,然后向下逐层设计每一层技术套管的下入深度,直至目的层位裸眼井段必须满足的约束条件均为式中i一—计算点序号,在设计程序中每米取一个计算点;Pmmax ------ 裸眼井段的最大钻井液密度,g/crrP; Ppmax——裸眼井段钻遇的最大地层孔隙压力系数,g/cm3;Sb——抽吸压力系数,g/cm3;Pcmax一—裸眼井段的最大井壁稳定压力系数,g/cm3;Ppi——计算点处的地层孔隙压力系数,g∕cm3;Hi——计算点处的深度,m;△P——压差卡钻允值,MPa;Sg——激动压力系数,g/cm3;Sf——地层破裂压力安全增值系数,g/cm3;Pfi——计算点处的地层破裂压力系数,g∕cm3;Hmax ----- 裸眼井段的最大井深,m;Sk一一井涌允量系数,g/cm3。

一、满眼钻具组合又称刚性配合钻具或刚性满眼钻具,是一种安装在钻柱下部的刚度较大而且井径与钻柱外径之间间隙较小的防止井斜角和井眼曲率变大的一种钻具组合。

刚性满眼钻具一般是由几个外径与钻头直径相近的扶正器与一定长度外径较大的钻铤所组成。

它的防斜原理是在钻头以上的下部钻柱上安装一定数量的扶正器,以扶正合钻铤;提高下部钻柱的刚度,减少其弯曲程度,以消除钻头的严重倾斜,使其能减小和限制由于钻柱弯曲而产生的增斜力,同时扶正器能支撑在井壁上,抗衡地层自然造斜力,以达到控制井斜在最小范围内变化的目的。

为了发挥满眼钻具的防斜作用,在钻具上至少要有三个稳定点,除在靠近钻头处有一个扶正器外,其上面应再安放两个扶正器才能保持有三点接触井壁。

如果只有两点接触,钻柱就能循沿一条曲线,不能保证井眼的直线性。

如果有三点接触,就能保证井眼的直线性和限制钻头的横向移动。

具体如下:1.在垂直或接近垂直的井眼中钻具的防斜作用:当钻具在垂直或接近垂直的井眼中工作时,它的作用是保持井眼沿直线方向加深。

上扶正器能抵消由于上扶正器以上的钻柱弯曲所产生的横向力,使上扶正器以下的钻柱居中,同时也帮助下扶正器抵消地层横向力。

下扶正器的作用抵消地层横向力,限制钻头的横向移动,当地层造斜力不大时,满眼钻具能保持刚直居中状态,使钻头沿铅直方向钻进。

2. 增斜时钻具的防斜作用:当钻进时井斜较大的地层时,满眼钻具能有力地抵抗地层横向力,减小井斜的变化。

在地层横向力的作用下,下扶正器和钻头靠向井壁高的一侧,抵抗地层横向力,限制钻头横向移动。

同时地层横向力势必要扭弯下扶正器上的短钻铤,由于钻铤刚度大,能有力地抵抗此地层的横向力。

中扶正器也帮助中扶正器以下的钻柱抵抗地层横向力。

因此,限制了钻头的横向移动和侧斜。

在已斜井眼内,钻具还有一个纠斜作用,这是由于上扶正器以上的钻铤因自重的作用靠在井壁低侧,并以上扶正器为支点将力下传,作用于上扶正器下的一根钻铤上有一个弯矩,此弯矩使中扶正器靠井壁高的一侧,再以中扶正器为支点将力下传使钻头趋向于井壁低的一侧,产生一个纠斜力。

井身结构包括套管层次和下入深度以及井眼尺寸(钻头尺寸)与套管尺寸的配合。

井身结构设计是钻井工程设计的基础。

一、套管柱类型(1) 表层套管;(2) 中间套管(技术套管)(3) 生产套管(油层套管)(4) 尾管。

二、井眼中压力体系在裸眼井段中存在着地层孔隙压力、泥浆液柱压力、地层破裂压力。

三个压力体系必须同时满足于以下情况:p m f p p p ≥≥ (1-1) 式中 f p -地层的破裂压力,MPa ;m p -钻井液的液柱压力,MPa ;p p -地层孔隙压力,MPa 。

即泥浆液柱压力应稍大于孔隙压力以防止井涌,但必须小于破裂压力以防止压裂地层发生井漏。

由于在非密闭的洗井液压力体系中(即不关封井器憋回压时),压力随井深是呈线性变化的,所以使用压力梯度概念是较方便的。

式(1-1)可写成:p m t G G G ≥≥ (1-2)式中 t G -破裂压力梯度,MPa/m ;m G -液柱压力梯度,MPa/m ;p G -孔隙压力梯度,MPa/m 。

一、井身结设计所需基础资料(一) 地质资料(1) 岩性剖面及事故提示(2) 地层压力数据(3) 地层破裂压力数据(二) 工程资料(1) 抽吸压力与激动压允许值(g b S S 与)各油田应根据各自的情况来确定。

(2) 地层压裂安全增值(f S )。

该值是为了避免将上层套管鞋处地层压裂的安全增值,它与预测破裂压力值的精度有关,可以根据该地区的统计数据来确定。

以等效密度表示g/cm 3。

美国现场将f S 取值为0.024,中原油田取值为0.03。

(3) 井涌条件允许值(k S )。

此值是衡量井涌的大小,用泥浆等效密度差表示(用于压井计算,另一种计量方法是以进入井眼的流体的总体积来表示,多用于报警)。

美国现场取值为0.06。

该值可由各油田根据出现井涌的数据统计和分析后得出。

中源油田将k S 值定为0.06~0.14。

(4) 压差允值(a N P P ∆∆与)。

裸眼中,泥浆液柱压力与地层孔隙压力的差值过大,除使机械钻速降低外,而且也是造成压差钻的直接原因,这会使下套管过程中,发生卡套管事故,使已钻成的井眼无法进行地固井和完井工作。